Строительные работы в Севастополе

Кабина Комфорт на высочайшем уровне Широкая, тихая и светлая:Широкая кабина с узкими балками, обширным рабочим пространством и наилучшим обзором на приставки. Двойное днище снижает шум на рабочем месте. 16фар гарантируют совершенное освещение. В качестве дополнительного оборудования устанавливаются ксеноновые фары. Все в поле зрения:Благодаря высоким боковым стеклами тонким перемычкам, механизатор постоянно видит весь выкидной дефлектор, даже на высоте 6м. при перегрузке корма. Так грузовые транспортные средства загружаются более эффективно и надежно. Важный рубеж современной эргономики Долгие рабочие смены часто доходят до глубокой ночи, поэтому важную роль играет комфортабельность рабочего места. Новая большая кабина с превосходной шумоизоляцией рабочего места Silent Space разработана по последнему слову эргономики. Весьма просторная конструкция, предоставляющая много места для работы, с сиденьем для пассажира, кондиционером и идеальной функциональностью. Все сделано для удобства механизатора: все органы управления находятся под рукой и ничто не закрывает обзор. Удобно, практично, функционально: Новый многофункциональный рычаг эргономичной формы с понятными для пользователя символами облегчает работу и повышает удобство обслуживания. Изящный рычаг удобно лежит в руке и создан специально для BiG X 700, 850 и 1100. С помощью более чем 20 функций вы сможете управлять не только скоростью и направлением движения, но также приставкой и выкидным дефлектором. Хороший обзор: Управлениесистемой освещения, стеклоочистители, обогрев и кондиционер размещены над лобовым стеклом. С помощью функции "иду домой" (Follow Home) можно спокойно и при освещении покидать рабочее место. После отключения зажигания на протяжении трех минут остаются включенными две рабочие фары Полная информация о происходящем: Информационный терминал KRONE EasyTouch обрабатывает все важные эксплуатационные параметры, которые можно вызватьна цветном дисплее с высоким разрешением с помощью ручки настройки. Более того, на данном терминале имеется возможность выполнять ряд настроек, например, бесступенчатую регулировку длины измельчения. Хороший обзор панели управления рядом с пневматически подрессоренным сиденьем служит для безопасности, а также для включения и отключения таких отдельных рабочих функций, как управление приводом ходовой части и измельчающих органов. Новые двигатели Меньший расход дизельного топлива при большей мощности Обдув только в случае необходимости: Для того чтобы двигатель работал в оптимальном температурном режиме, BiG X оборудован термочувствительным гидростатическим управлением вентилятора. При медленном вращении вентилятора экономится дизельное топливо и издается меньше шума. Бесступенчатая регулировка приводных механизмов: Двигатели для привода ходовой части, шесть подпрессовывающих вальцов и приставки приводятся в действие гидравлическими насосами. Таким образом, данная система предоставляет возможность бесступенчатой регулировки длины измельчения и скорости вращения приставки. Какая мощность вам нужна? Высочайший уровень мощных и экономичных двигателей MAN, созданных по последнему слову техники: с системой впрыска, использующей общую топливную магистраль (Common Rail), BiG X во всех мощностных классах оказывают неизгладимое впечатление благодаря плавности хода, небольшому расходу топлива при максимально высоком КПД и минимальному техническому обслуживанию. Новаторская система управления мощностью KRONE-Power-Management позволяет выполнять переключение с Eco Power на X Power или наоборот. Таким образом, вы можете по мере необходимости использовать мощность двигателя в меньшей или большей степени. V-образный 8-цилиндровый двигатель объёмом 16,6 лBig X 700Мощность двигателя в соответствии с ECE R120: 570 кВт/775 л.с.Производительность длительного режима измельчения X Power: 492 кВт/669 л.с.Длительный режим измельчения Eco Power: 374 кВт/509 л.с. Подборщик Easy Flow: Первый в мире константный подборщик для кормоуборочных машин! Фирма «KRONE» - первый производитель константных подборщиков для кормоуборочных машин – предлагает новый травяной подборщик EasyFlow, который обходится без кулачковой направляющей, что значительно снижает износ! Держатели зубьев крепятся непосредственно на диски роторов на подборщике справа и слева. Таким образом, в применяемой до сегодняшнего дня кулачковой направляющей – требующей высоких издержек и подверженной износу – просто отпадает необходимость. Благодаря более высокому числу оборотов и безукоризненному току кормовой массы, значительно повышается пропускная способность. Адаптированная косилка X-Disc – задает тенденцию. Зерновой сенаж из самых различных растений приобретает все большее значение в современном сельском хозяйстве. С одной стороны – в качестве корма, с другой стороны – как сырье в биоэнергетической отрасли. Для того, чтобы повысить производительность и уменьшить издержки от потерь урожая, была разработана адаптированная косилка X-Disc, рабочая ширина которой 6,20 м. Кукурузная приставка EasyCollect: проще не придумать. Абсолютная новинка! Новая кукурузная приставка сплошного среза EasyCollect от фирмы KRONE для 8, 10 или 12 рядков представляет собой совершенно новую концепцию режущей и транспортной системы. Она вызывает неподдельный интерес и уважение даже у конкурентов. Благодаря принципу циркулирующего коллектора удалось существенно сократить число механизмов и приводов. Это привело к снижению расходов по техобслуживанию, а также к уменьшению веса, что является явным преимуществом при ежедневной работе. Так, например, 10-рядная EasyCollect от KRONE весит значительно меньше, чем прежняя классическая 8-рядная кукурузная приставка. Принцип работы EasyCollect: Стебли кукурузы проводятся с помощью коллектора вдоль ножей, обрезаются и подаются в агрегат измельчителя. Инновационная конструкция позволяет без проблем подбирать также наружные остаточные рядки. Сенсор AutoScan. Всегда оптимальная длиина. Определение состояния и степени зрелости кукурузы – с этой проблемой сталкивался каждый фермер. Для того, чтобы повысить качество силоса даже при неоднородном состоянии растений, специалисты фирмы «KRONE» разработали сенсор AutoScan. Прямой поток кормовой массы. Если требуется высокая пропускная способность, должна быть на высоте и техника. Под маркой BiG X фирма KRONE предлагает полевой измельчитель Exakt, который убеждает чрезвычайно высоким качеством резки и максимальной пропускной способностью. В основе конструкции лежат многие инновации, как например, приемный канал шириной 800 мм с шестью приемными вальцами предварительного прессования, с гидравлическим приводом. Таким образом можно без всяких проблем обрабатывать с помощью BiG X до 10 га/ч травы и до 4 га/ч кукурузы. Прямой поток кормовой массы: Трава или кукуруза - не имеет никакого значения. В BiG X кормовая масса всегда транспортируется по прямому пути. Только так можно обеспечить наивысшую пропускную способность. Подпрессовывающие вальцы: благодаря подпрессовыванию еще боллее высокое качество. Шестикратное качество! Шесть приемных вальцев предварительного прессования с гидравлическим управлением и интегрированным металлодетектором позволяют плавно настраивать длину измельчения от 4 до 22 мм. В серийную оснастку BiG X входит также: Гидравлический привод рабочих приставок с бесступенчатым регулированием числа оборотов. Длинный путь к барабану измельчителя: Кормовая масса сначала проходит через 6 подпрессовывающих приемных вальцев. Это гарантирует абсолютно равномерное предварительное прессование. Одновременно этим обеспечивается эксплуатационная надежность металлодетектора также при высоких скоростях подачи. Так как приемные вальцы приводятся гидравлически, реверсирование производится очень мягко и плавно.Гаранты долговечности: Стабильные редукторы для приемных вальцев предварительного прессования выдержат максимальные нагрузки. Под давлением: Двусторонние пружины обеспечивают высокое давление подпрессовки и равномерное предварительное прессование для наилучших результатов измельчения. Измельчающий барабан. Все три вида преследуют одну цель. Каким образом можно соединить воедино высочайшее качество измельчения и наибольшую пропускную способность? Очень просто: высокопроизводительный измельчитель нужно снабдить большим барабаном со множеством ножей! Этим BiG Х и подкупает: ширина измельчающего барабана 800 мм, диаметр – 660 мм. Серийно барабан оснащается 28 ножами, расположенными V-образно. Зерновой измельчитель Corn-Conditioner. Раздробит каждое зерно. Высокая удобоваримость корма – важное требование, предъявляемое практиками. Чтобы удовлетворить этому требованию, каждое зерно должно быть раздроблено даже при больших количествах измельчаемой массы. Фирма «KRONE» предлагает решение – кондиционер Corn Conditioner! Большой диаметр вальцов кондеционера располаагают большой поверхностью трения. Таким образом, даже при больших количествах измельчаемой массы или при относительно большом расстоянии между вальцами, каждое зерно будет раздроблено, что обеспечивает высокое качество силоса. Качество измельчения – основа отличного корма. Результат проделанной работы очень важен. Повышение рентабельности и получение высоких доходов являются целью многих предпринимателей. Распознать потребности фермеров и предоставить им в нужный момент нужную технику всегда удавалось фирме «KRONE». Потому как это и есть философия KRONE: внимательное наблюдение, какие изменения происходят на аграрном рынке и с учетом новых требований конфигурировать машины. Таким образом возник BiG X, который характеризуется высокой пропускной способностью и первоклассным качеством измельчения Расход топлива.Чем шире жатка, тем меньше расход. Высокая производительность при низком расходе топлива. При нынешних ценах на топливо это не может не быть актуальным. Поэтому фирма «KRONЕ» расставляет новые акценты в виде полевого измельчителя BiG Х. Не зря местная пресса называет BiG Х «Бенчмарк». Основой для такого квантового прыжка является инновационный энергосберегающий коллекторный принцип кукурузной приставки и оптимальная согласованность всех компонентов. Итак, более экономный расход при применении инноваций. Всевозможные тесты доказывают: применяя приставку с рабочей шириной 9 м вместо 6-м, расход на тонну урожая корма становится до 30 % меньше. Кабина водителя: Комфорт в обслуживании техники обеспечивает высокую производительность. Длинные рабочие дни, часто до глубокой ночи - это требует от водителя выносливости и концентрации. Ясно, что при такой работе должен быть на высоте и комфорт рабочего места! Исходя из этого, фирма KRONE разработала новую просторную кабину Command-Vision-Cab, в соответствии с новейшими эргономическими достижениями. Новая кабина имеет много места, оптимально кондиционирована и оснащена абсолютно функционально: Здесь у водителя все важные рабочие и управляющие функции находятся непосредственно в поле зрения и под рукой. Бузупречный круговой обзор: Из кабины Command-Vision-Cab от KRONE водитель видит все. 1 7 рабочих фар обеспечивают превосходный обзор, также при ночной работе. Это обеспечивает дополнительную безопасность. Информационный центр "EasyTouch" от KRONE регистрирует все важные производственные данные и информирует водителя. Помимо этого можно простым нажатием клавиши произвести различные настройки, например, плавно изменить длину измельчения.Все в поле зрения! Прямо перед глазами водителя находятся органы управления для освещения, стеклоочистителя, отопления и кондиционера. Ясно, что в оснастку кабины входит также и холодильник.Для дополнительных функций: Наглядная консоль управления находится рядом с водительским сиденьем. Перекидные клавиши и нажимные кнопки служат для предохранения и включения или выключения отдельных рабочих функций, как например, ходового привода, блокировки дифференциала, агрегата измельчителя и т.д. Джойстик: С его помощью Вы просто и без проблем управляете ходовым приводом, рабочей приставкой и выгрузным желобом. Посредством джойстика можно запросить также предварительно запрограммированные параметры измельчения. www.tehperm.ru Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в перегрузочных устройствах сельскохозяйственных машин, в особенности полевых измельчителей. Перегрузочное устройство в форме разгрузочной трубы состоит, по меньшей мере, из двух секций, соединенных друг с другом с возможностью изменения длины транспортирования убранной массы. По меньшей мере, одна секция образована сформованным в виде единого элемента основным корпусом, выполненным U-образным и открытым сверху. Соединение, по меньшей мере, двух секций выполнено, по меньшей мере, с частичным перекрытием без образования препятствий в области перекрытия по направлению движения потока убранной массы. Провода снабжения для регулировочных устройств и систем датчиков проложены в шахтах обслуживания, расположенных снаружи на секциях разгрузочной трубы. В перекрывающихся областях секций предусмотрены соединительные элементы для обеспечения сквозного соединения проводов снабжения. Перегрузочное устройство обеспечивает сохранение требуемой устойчивости при переменных условиях эксплуатации. 8 з.п. ф-лы, 4 ил.

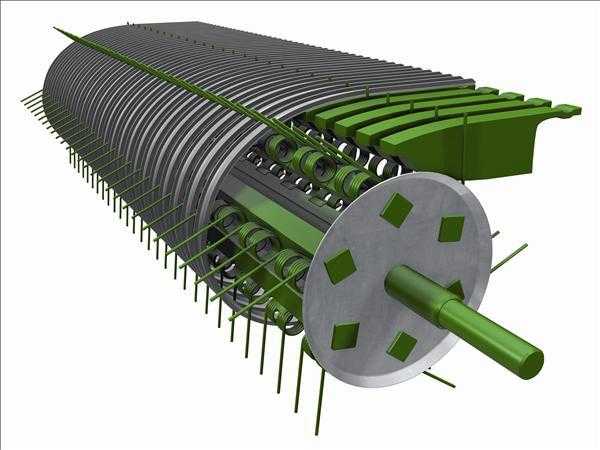

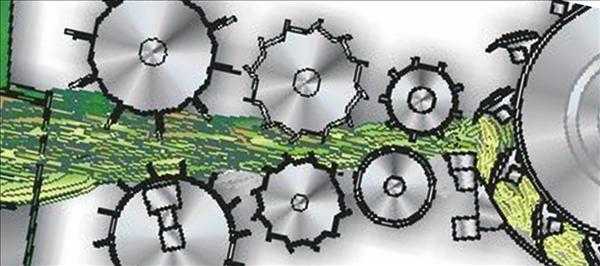

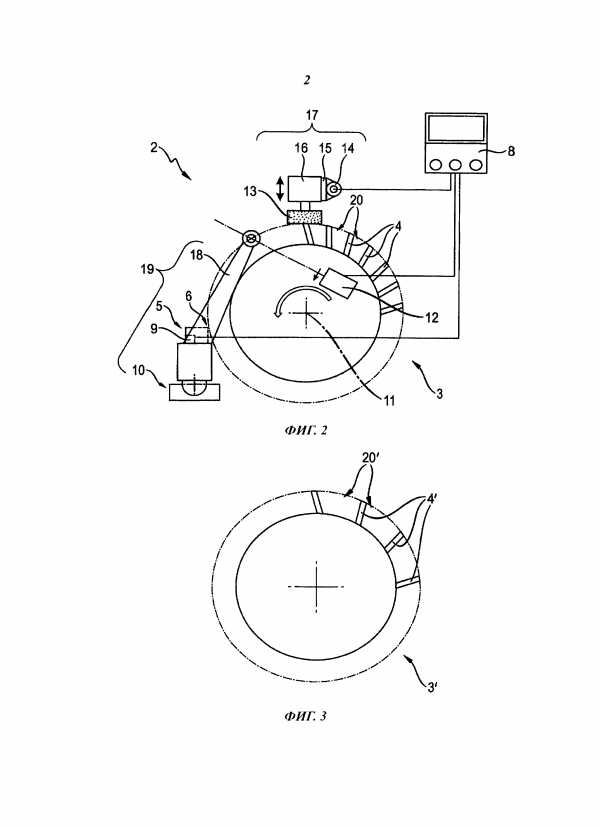

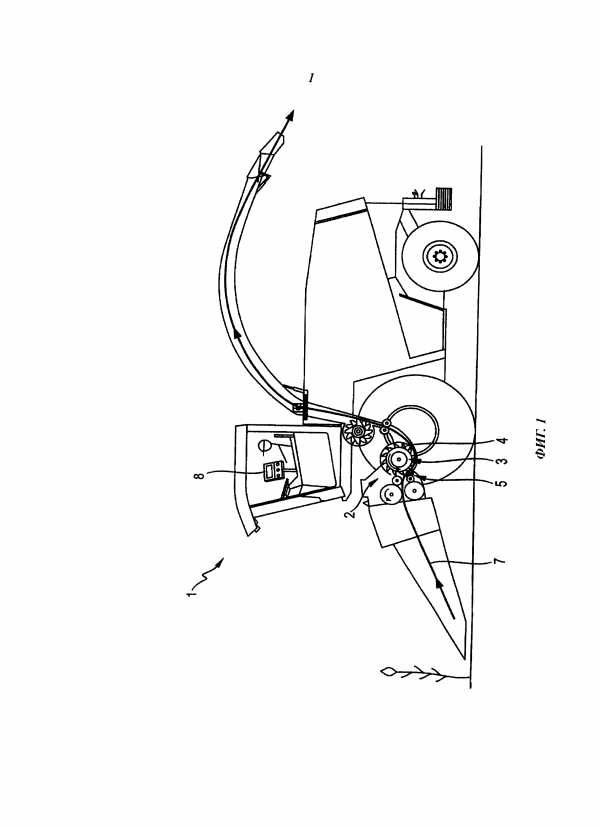

Область техники Настоящее изобретение относится к перегрузочному устройству для полевого измельчителя в соответствии с ограничительной частью пункта 1 формулы изобретения. Уровень техники В сельском хозяйстве полевые измельчители служат для уборки и сбора культуры, например кукурузы, или травы. Перегрузка убранной и обработанной другими рабочими органами массы осуществляется, как правило, посредством выброса с помощью метателя через перегрузочное устройство на следующее рядом транспортное средство. Такие перегрузочные устройства широко известны в различных вариантах выполнения из одной или нескольких частей. Как правило они выполнены из массивных листов, соединенных сварными швами, и имеют прямоугольное поперечное сечение. Из патентного документа ФРГ №1165333 известен также навесной измельчитель с перегрузочным устройством круглого поперечного сечения. В отличие от него в патентном документе ФРГ №10335583 раскрыто перегрузочное устройство, по меньшей мере, частично имеющее трапецеидальную или криволинейную форму для того, чтобы предотвращать скопление убранной массы на днище или в нижних областях боковых стенок. Далее, известно выполнение перегрузочных устройств состоящими из одной части или нескольких секций. Соединение отдельных секций осуществляется фланцевым креплением. Недостаток известных решений состоит в высокой трудоемкости и стоимости изготовления с их соответствующим ростом при увеличении длины перегрузочного устройства. Далее, в патентном документе ФРГ №102005016 А1 предлагается выполнение перегрузочного устройства в виде сборной рамной или решетчатой конструкции. Такая конструкция требует особенно больших затрат на изготовление. В документе не раскрыта возможность соединения нескольких секций для получения более длинного или более короткого перегрузочного устройства для настройки на различные условия использования. Раскрытие изобретения Соответственно, задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и усовершенствовании перегрузочного устройства для уборочной сельхозмашины указанного типа таким образом, чтобы при низких затратах на изготовление получить перегрузочное устройство, которое может использоваться для переменных условий при сохранении требуемой устойчивости. В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения. В других пунктах формулы изложены особенности, выгодным образом развивающие данное решение. Согласно изобретению, по меньшей мере, одна секция перегрузочного устройства образована сформованным в виде единого элемента основным корпусом, имеющим открытую область, а соединение, по меньшей мере, двух секций выполнено, по меньшей мере, с частичным перекрытием без образования препятствий в области перекрытия по направлению движения потока убранной массы. За счет этого достигается снижение трудоемкости и затрат при изготовлении. В особенности благодаря тому, что, по меньшей мере, одна секция образована сформованным в виде единого элемента основным корпусом, могут устраняться обычно необходимые затраты на изготовление путем сварки нескольких отдельных элементов. Соединение, по меньшей мере, двух секций с перекрытием дает то преимущество, что при сохранении устойчивости перегрузочного устройства больше не нужны обычно используемые фланцевые соединения, связанные с высокими затратами на изготовление. В предпочтительном решении по развитию изобретения крепление областей перекрытия, по меньшей мере, двух секций находится за пределами потока убранной массы, так что этому потоку не создаются препятствия выступающими к нему частями крепежных элементов. В простейшем случае изготовленный в виде единого элемента основной корпус выполнен U-образным. Помимо снижения затрат на изготовление это обеспечивает возможность оптимального потока убранной массы внутри перегрузочного устройства. В дальнейшем предпочтительном примере осуществления открытая область выполненного в виде единого элемента основного корпуса секции закрыта без образования препятствий по направлению движения потока убранной массы. Таким образом, поток убранной массы может быть перегружен из уборочной машины в транспортное средство беспрепятственно и насколько возможно с низкими потерями на трение. Предпочтительно открытая область закрыта сменным листом износа, так что в случае износа возможна простая и быстрая его замена. За счет того, что задняя или дальняя по направлению движения потока убранной массы секция плотно охватывает переднюю секцию в области перекрытия, конструктивно простым путем может достигаться устойчивое соединение между двумя секциями. Предпочтительно для этого область задней секции, охватывающая переднюю секцию, выполнена выгнутой наружу посредством высадки в соответствии с толщиной стенки передней секции. Это обеспечивает беспрепятственный поток убранной массы внутри перегрузочного устройства. Предпочтительно выгнутая наружу посредством высадки область задней секции содержит проходящее по периметру и выдавленное в наружную сторону углубление. В него может быть заложен уплотнительный элемент для уплотнения соединения между секциями и предотвращения утечки влаги или сока, содержащихся в потоке убранной массы. Предпочтительно U-образный основной корпус, по меньшей мере, одной секции содержит выполненные заодно с ним направляющие поверхности, расположенные сверху на боковых сторонах за пределами потока убранной массы. При этом, по меньшей мере, один сменный лист износа укреплен на секциях на направляющих поверхностях для обеспечения того, что по направлению транспортирования не создается никаких препятствий или выступов, на которых может накапливаться или откладываться убранная масса. В дальнейшем предпочтительном примере осуществления изобретения провода снабжения для регулировочных устройств и системы датчиков проложены в шахтах обслуживания, расположенных снаружи на секциях, причем в перекрывающихся областях секций предусмотрены соединительные элементы, которые устанавливают сквозное соединение проводов снабжения. Другие предпочтительные примеры осуществления изложены в дальнейших зависимых пунктах. Краткий перечень чертежей Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах: фиг.1 изображает на виде сбоку полевой измельчитель с перегрузочным устройством по изобретению, фиг.2 изображает в перспективе основные корпуса двух соединяемых секций перегрузочного устройства, фиг.3 изображает узел А на фиг.2, фиг.4 изображает узел В на фиг.1. Осуществление изобретения На фиг.1 схематично показан самоходный полевой измельчитель 1 на виде сбоку. Находящаяся на сельскохозяйственной площади убираемая масса срезается жатвенным аппаратом 2 самоходного полевого измельчителя 1 и после измельчения в измельчительном устройстве 3 и дальнейшей обработки в плющильном устройстве 4 поступает в разгрузочный ствол 5. Здесь с помощью метателя 6 осуществляется дальнейшее повышение энергии транспортирования, переданной убранной массе в пунктах обработки 3 и 4, для целей разгрузки убранной массы из полевого измельчителя 1. Под действием высокой энергии транспортирования убранная масса поступает в свободно установленное перегрузочное устройство 10, выполненное в данном примере осуществления из двух секций 8, 9 и обозначенное как разгрузочная труба 7, и по этой разгрузочной трубе 7 передается на непоказанное транспортное средство. За счет выполнения перегрузочного устройства 10 состоящим из секций рабочая длина транспортирования может быть изменена в соответствии с конкретными условиями перегрузки. Разгрузочная труба 7 установлена на разгрузочном стволе 5 полевого измельчителя 1 с возможностью поворота с помощью поворотного круга 28 и может с помощью регулировочного устройства 11 поворачиваться вокруг шарнирной точки 12 для изменения высоты разгрузки в зависимости от имеющейся в распоряжении транспортной емкости. Разгрузочная труба 7 оснащена расположенным на конце разгрузочным дефлектором 13, положение которого управляется регулировочным устройством 14 с целью дополнительного управления и регулирования потока убранной массы при перегрузке. Как показано на фиг.2, в соответствии с изобретением две секции 8, 9 состоят каждая из открытого сверху U-образного основного корпуса 15, 16, сформованного в виде единого элемента. Соединение двух основных корпусов 15, 16, по меньшей мере, двух секций 8, 9 производится с помощью обычного фланцевого крепления внахлестку с частичным перекрытием, что выгодным образом позволяет снизить трудоемкость и затраты при изготовлении. Сверху и сбоку за пределами потока убранной массы на основных корпусах 15, 16 секций 8, 9 выполнены направляющие поверхности 17, 18 для установки сменного листа износа, показанного на фиг.4. Перекрытие секций 8, 9 обеспечивается тем, что передняя область задней или дальней по направлению потока убранной массы секции 9 плотно охватывает конец передней секции 8. Для обеспечения беспрепятственного потока убранной массы в перегрузочном устройстве 10 в области 27 перекрытия эта область 27 перекрытия задней секции 9 выполнена с выгибом наружу посредством высадки в соответствии с толщиной стенки основного корпуса 15 передней секции 8. Как это показано более подробно на фиг.3, соединение выгнутой наружу посредством высадки области 27 перекрытия задней секции 9 с концевой областью передней секции 8 производится за пределами потока убранной массы, так что для него не создается препятствий какими-либо выступающими частями непредставленных крепежных элементов в местах 20 крепления. Крепление может производиться с помощью винтов или других подходящих крепежных средств. Дополнительно в выгнутой наружу посредством высадки области задней секции 9 имеется проходящее по периметру углубление 21, выполненное в данном примере в виде канавки 22. В эту канавку 22 может быть заложен непоказанный уплотнительный элемент для уплотнения соединения между секциями 8, 9 в области 27 перекрытия, чтобы имеющаяся в потоке убранной массы влага или сок не выходили наружу в месте соединения секций. На фиг.4 показан участок В перегрузочного устройства 10 по фиг.1. Основные корпуса 15, 16 секций 8, 9 перегрузочного устройства 10 выполнены U-образными, открытыми сверху. Открытая область секций закрыта сменным листом 23 износа, который прилегает к направляющим поверхностям 17, 18, лежащим на боковых сторонах за пределами потока убранной массы, так что поток может беспрепятственно проходить через разгрузочную трубу 7. Сменный лист 23 износа может быть выполнен из одной части или нескольких частей. Крепление сменного листа 23 износа может производиться не показанным здесь образом с помощью известных винтовых креплений в точках 24 на направляющих поверхностях 17, 18. Под направляющими поверхностями 17, 18 расположены шахты 25, 26 обслуживания для непоказанных проводов снабжения регулировочных устройств 11, 14, непоказанной имеющейся на перегрузочном устройстве 10 системы датчиков или для освещения. Шахты 25, 26 обслуживания могут быть изготовлены из металла или пластмассы. В целях снижения затрат на изготовление возможно устройство только одной из шахт 25, 26 обслуживания. В не показанной здесь области 27 перекрытия секций 8, 9 предпочтительно расположены соединительные элементы, которые автоматически соединяют между собой провода снабжения, проходящие в шахтах 25, 26 обслуживания. Для специалиста в данной области понятно, что при осуществлении изобретения для получения описанных преимуществ возможны различные изменения и модификации описанного примера выполнения, не выходящие за пределы объема защиты изобретения. 1. Перегрузочное устройство в форме разгрузочной трубы, состоящее, по меньшей мере, из двух соединенных друг с другом секций для изменения длины транспортирования для уборочной сельхозмашины, в особенности полевого измельчителя, отличающееся тем, что, по меньшей мере, одна секция (8, 9) образована сформованным в виде единого элемента основным корпусом (15, 16), выполненным U-образным и открытым сверху, причем соединение, по меньшей мере, двух секций (8, 9) выполнено, по меньшей мере, с частичным перекрытием без образования препятствий в области (27) перекрытия по направлению движения потока убранной массы, причем провода снабжения для регулировочных устройств (11, 14) и системы датчиков проложены в шахтах (25, 26) обслуживания, расположенных снаружи на секциях (8, 9), причем в перекрывающихся областях секций (8, 9) предусмотрены соединительные элементы, устанавливающие сквозное соединение проводов снабжения. 2. Перегрузочное устройство по п.1, отличающееся тем, что крепление областей перекрытия, по меньшей мере, двух секций (8, 9) находится за пределами потока убранной массы. 3. Перегрузочное устройство по п.1 или 2, отличающееся тем, что открытая область выполненного в виде единого элемента основного корпуса (15, 16), по меньшей мере, одной секции (8, 9) закрыта без образования препятствий по направлению движения потока убранной массы. 4. Перегрузочное устройство по п.1 или 2, отличающееся тем, что открытая область выполненного в виде единого элемента основного корпуса (15, 16) закрыта сменным листом (23) износа. 5. Перегрузочное устройство по п.1 или 2, отличающееся тем, что задняя относительно направления движения потока убранной массы секция (9) охватывает переднюю секцию (8) в области (27) перекрытия. 6. Перегрузочное устройство по п.1 или 2, отличающееся тем, что область задней секции (9), охватывающая переднюю секцию (8), выполнена выгнутой наружу посредством высадки. 7. Перегрузочное устройство по п.6, отличающееся тем, что в выгнутой наружу посредством высадки области задней секции (9) предусмотрено, по меньшей мере, одно проходящее по периметру углубление (21). 8. Перегрузочное устройство по любому из пп.1, 2, 7, отличающееся тем, что основной корпус (15, 16), по меньшей мере, одной выполненной в виде единого элемента секции (8, 9) содержит выполненные заодно с ним направляющие поверхности (17, 18), расположенные сверху на боковых сторонах за пределами потока убранной массы. 9. Перегрузочное устройство по любому из пп.1, 2, 7, отличающееся тем, что, по меньшей мере, один сменный лист (23) износа укреплен на направляющих поверхностях (17, 18).