Строительные работы в Севастополе

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления. Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие. При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки. Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным: Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий. Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки. При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла. Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки. Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента. Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал. Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие. Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр. Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала. Используя такие изделия можно: Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным. К недостаткам можно отнести: Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра. Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла. Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей: При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см. При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость. Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой. Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом: В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях. Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео. oxmetall.ru 200398 Составитель 3. Александрова Техред Л. Богданова Корректор T. Миронова Редактор А. Жиляева Типография, пр. Сапунова, 2 За ка з 341/1 Изд, Ко 148 Тираж 448 Подписное ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР Москва, Ж-35, Раушская наб., д. 4/5 ОПИСАНИЕ ИЗОБРЕТЕНИЯ If АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 200398 Союэ Советокиа Социалистических Республик Зависимое от авт. свидетельства № Заявлено 28.111.1966 (№ 1064367/25-27) М. Кл, В 23р 17/02 В 23k 27/00 с присоединением заявки № Приоритет Комитет ло делам изобретений и открытий ори Сове в Министров СССР УДК 621.961.016.2.04 (088.8) Опубликовано 10.Х11.1971. Бюллетень № 1 за 1972 Дата опубликования описания 6.II I.1972 Автор изобретения В. И. Антропов Заявитель СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В МЕТАЛЛЕ Известен способ получения отверстий в металлических заготовках путем воздействия на них нагретым инструментом. При этом применяются ковочные прессы. По предлагаемому способу, с целью снижения рабочего усилия, на заготовки воздействуют инструментом, нагретым до температуры, превышающей температуру плавления обрабатываемого металла. Рабочая часть инструмента имеет форму, соответствующую форме отверстия, которое необходимо получить в заготовке. Способ осуществляется без прессового оборудования, а с использованием приспособления, содержащего графитовый инструмент и электронагревательный элемент. Пример. В металлическом, например дюралевом, листе толщиной 40 лтм необходимо проделать трехгранное отверстие со стороной 10) 10)(10 мм. На чертеже показан способ выдавливания отверстий в металлах с помощью нагретого пуансона. Лист 1 устанавливается в нужном положении в раму 2. Пуансон 8 делается из графита по форме выдавливаемого отверстия и вставляется в зазор между листом 1 и графитовым бруском 4 размерами 100 1000К300 лтлт и винтом 5. Брусок отделен от рамы изолирующей прокладкой б. Пуансон поджимается 5 к листу давлением 20 кг/см . К раме и графитовому бруску подводится постоянный или переменный ток напряжением 15 в и силой тока (в зависимости от площади отверстия) от 1000 до 5000 а. ПуанN соп нагревается до температуры 2200 С в течение 2 сек и вдавливается в лист поворотом винта. Лист в районе отверстия нагревается до жидко-пластического состояния, и пуансон вы15 давливает излишки металла из отверстия. Предлагаемый способ может быть применен в металлообрабатывающей промышленности, а также на монтаже. Предмет изобретения Способ получения отверстий в металле путем воздействия на заготовку нагретым инструментом, отличающийся тем, что, с целью снижения рабочего усилия, нагрев производят 25 до температуры, превышающей температуру плавления обрабатываемого металла. www.findpatent.ru Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки. На сверлильных станках сверло совершает вращательное (главное движение) и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рисунок, позиция а). При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рисунок, позиция б). Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рисунок, позиция в). При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание. Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть и число зубьев не менее трех (рисунок, позиция г). Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рисунок, позиция д). www.mtomd.info Изобретение относится к области обработки металлов резанием, в частности сверлением. Инструмент содержит основной корпус, имеющий стружечную канавку и по меньшей мере две сменные режущие пластинки, расположенные на его торцевой стороне, на конце соответствующей стружечной канавки в соответствующей выемке. Режущие пластины расположены на разном радиальном расстоянии на основном корпусе таким образом, что их рабочие участки частично перекрываются. Режущие лезвия режущих пластин образованы двумя режущими кромками, образующими друг с другом тупой угол при вершине. Передняя поверхность режущих лезвий имеет стружкоотводящие ребра, расположенные друг около друга и действующие по типу направляющих скольжения, которые в зоне режущих кромок направлены, приблизительно, перпендикулярно к ним и проходят оттуда дугообразно приблизительно в направлении схода стружки радикально внутрь по отношению к их месторасположению в направлении зоны боковой стороны режущей пластины, близкой к оси инструмента для сверления. Технический результат - улучшение отвода стружки по стружечным канавкам инструмента. 13 з.п. ф-лы, 8 ил. Настоящее изобретение относится к инструменту для сверления, а именно для сверления отверстий в сплошном металле. Формула изобретения РИСУНКИ www.findpatent.ru Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении - вращательное, движение подачи - поступательное. Перед началом работы проверяют совпадение вершин переднего и заднего центров станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, в котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в центре заготовки можно выполнить углубление для нужного направления сверла и предотвращения его увода и поломки. Инструмент для сверления отверстий в сплошном металле. Каким методом можно получить отверстие в сплошном металле

Как в металле просверлить отверстие большого диаметра: инструмент, правила

Особенности создания

Приспособления для дрелей

Особенность глубоких отверстий

Особенность отверстий большого диаметра

Сверление без лишних хлопот

Конусное сверло

Коронка по металлу

Пресс для отверстий

Способ получения отверстий в металле

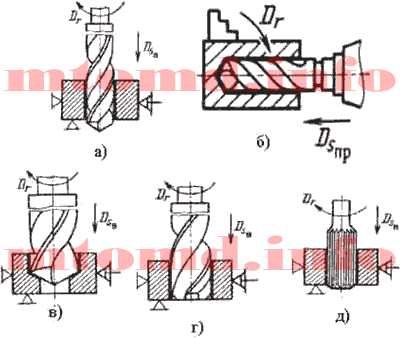

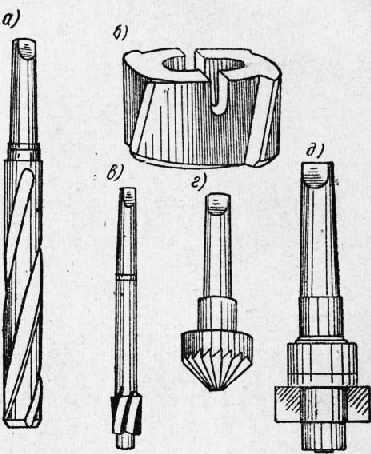

Сверление. Сверление металла. Зенкерование и развертывание.

Сверление металла

Схемы сверления, зенкерования и развертывания

Зенкерование и развертывание

Инструмент для сверления отверстий в сплошном металле

Сверление и Рассверливание

Сверление и Рассверливание

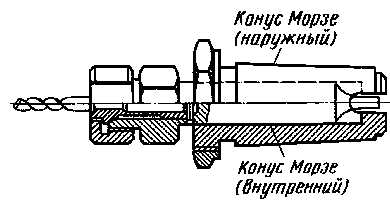

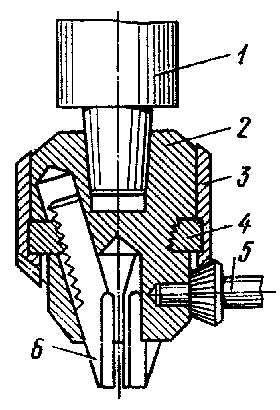

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло. При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам. Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводит к поломке инструмента. Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки, осуществляемым с помощью жидкости (или воздуха), подводимой в зону резания под давлением.

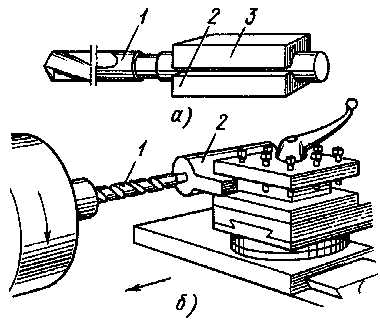

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам. Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводит к поломке инструмента. Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки, осуществляемым с помощью жидкости (или воздуха), подводимой в зону резания под давлением. С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить. Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком, рисунок слева - а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева - б) устанавливают в державке 2, которую крепят в резцедержателе.

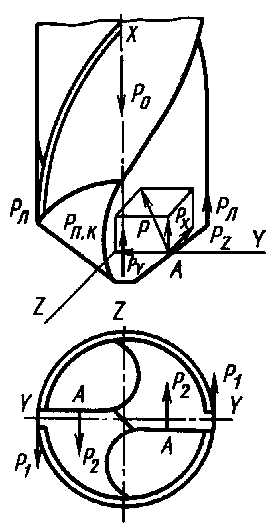

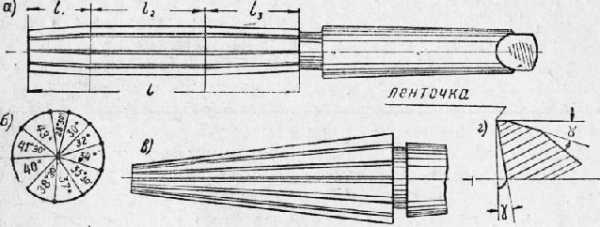

С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить. Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком, рисунок слева - а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева - б) устанавливают в державке 2, которую крепят в резцедержателе.  После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную. При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей. Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло - многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). Силы, действующие на сверло в процессе резания, показаны на рисунке справа. На каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к»0,5Ро Суммарный момент сил резания Мс=Mz+Mп.к+Мл, где Mz=(0,8-0,9) Mc-момент, создаваемый силой Рz, Мп.к - момент, создаваемый силой Рп.к; Мл - момент, создаваемый силой Рл. При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%. Для повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов. Формы заточки режущей части сверла показаны на рисунке ниже.

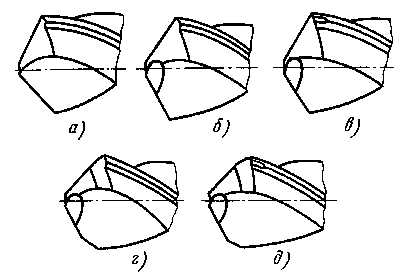

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную. При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей. Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло - многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). Силы, действующие на сверло в процессе резания, показаны на рисунке справа. На каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к»0,5Ро Суммарный момент сил резания Мс=Mz+Mп.к+Мл, где Mz=(0,8-0,9) Mc-момент, создаваемый силой Рz, Мп.к - момент, создаваемый силой Рп.к; Мл - момент, создаваемый силой Рл. При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%. Для повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов. Формы заточки режущей части сверла показаны на рисунке ниже.

а) - нормальная, б) - нормальная с подточкой перемычки, в) - нормальная с подточкой перемычки и ленточки, г) - двойная с подточкой перемычки, д) - двойная с подточкой перемычки и ленточки

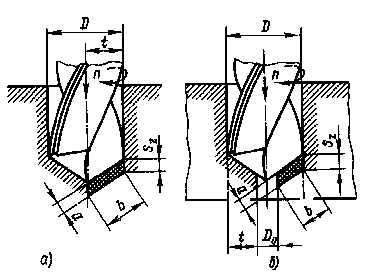

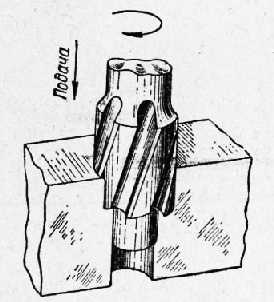

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании - б) отверстия: n - вращение сверла, Sz - подача приходящаяся на одну режущую кромку, a и b - толщина и ширина срезаемого слоя, t - припуск на сторону, D - диаметр основного отверстия, Do - диаметр предварительно просверленного отверстия

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании - б) отверстия: n - вращение сверла, Sz - подача приходящаяся на одну режущую кромку, a и b - толщина и ширина срезаемого слоя, t - припуск на сторону, D - диаметр основного отверстия, Do - диаметр предварительно просверленного отверстия

turner.narod.ru

Глубокое сверление отверстий в металле: классификация и характеристики

Сверление отверстий — разновидность обработки металлов посредством вращающихся приспособлений способом резания. Данную операцию подразделяют на глубокое сверление и обычное. При первом варианте заглубление отверстия составляет больше 10 см либо имеет размер более чем 5 имеющихся диаметров (d*5). Сверлами получается добиться выемок разного заглубления и диаметра (с несколькими гранями сечения).

Схема сверла по металлу.

Сверление отверстий в металле возможно одним из следующих способов:

- Осуществляют вращение заготовки и одновременно производят продольную подачу не вращающегося инструмента для сверления.

- Вращение заготовки не осуществляют, она принимает фиксированное положение.

- Одномоментное движение вокруг своей оси и механизма, и детали.

На практике данные технологии достаточно востребованы. Большим спросом процедура формирования глубоких отверстий пользуется в таких областях, как изготовление труб, металлургия, аэрокосмическая и нефтегазовая сфера, производство плит теплообменников и др. Глубокие отверстия чаще приходится проделывать на следующих деталях: осях, гильзах, бандажах, валах, роторах, втулках, цилиндрах, скорлупах из металла и т.д.

Сверление глубоких отверстий: классификация

Схема сверления металла.

- По типу выведения высверливаемого содержимого (стружки) выделяют: кольцевую и сплошную процедуры. Во втором способе высверливаемое содержимое выводится наподобие стружечных частиц, в первом — кольцевая плоскость частично убирается наподобие стержня, а другая часть — стружкой.

- По методу резания выделяют технологии:

Одноштанговая (STS). Данный способ оптимален для изготовления заготовок в высокопроизводительном либо массовом процессе производства. Проблема здесь заключается в том, что приходится использовать маслоприемник с разнообразными шлангами подачи при одновременном вращении детали. Данная система признана самой эффективной при формировании отверстий высокого качества.

Эжекторная. Вариант глубокой обработки с параметрами изделий среднего качества. Обработка осуществляется на токарных станках с множеством сложных функций. Система предполагает применение дополнительной мобильной или установленной насосной станции. Данный метод позволяет получать отверстия с диаметром от 2 до 6 см в глубину до 120 см, в том числе прерывистого вида.

Ружейными (трубчато-лопаточными) сверлами с подачей изнутри охладительно-смазочного средства. Данный вариант подходит для небольших предприятий, в которых условиями технологии планируется получать отверстия малого диаметра.

Таблица подбора охлаждающей жидкости при сверлении разных видов металла.

Сверла с одинарным резцом запросто встраивают в станки универсального принципа действия. Резец изготавливают из твердых сплавов и на всем протяжении стержня у него расположена V-образная канавка. Преломляющий угол последней может достигать 110-1200º. Рекомендованный диаметр для просверливания — 3,5-4,0 см, длина — d*50. Этот способ не предусматривает проведения операций развертывания и зенкерования.

Автоматическое управление процессами позволяет выделить: глубокое воздействие с автоматизированной сменой одного либо многих режимных параметров (подачи смазки, скорости вращения и др.).

Вернуться к оглавлению

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств — маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости — непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

Вернуться к оглавлению

Некоторые сложности процесса

С увеличением заглубления появляется больше сложностей с обработкой выемки.

При глубоком просверливании задействуют специализированный инструмент, оснащенный технически с дополнительными возможностями применения режущих и других типов приспособлений. Это необходимо по той причине, что использование стандартных приспособлений не позволяет получить высокой производительности процесса, а иногда делает его невозможным.

Для решения технологических задач нередко требуется участие нестандартных приспособлений, коими может оснащаться спецоборудование.

moiinstrumenty.ru

Сверление, зенкерование и развертывание - Сверление металла

Сверление, зенкерование и развертываниеКатегория:

Сверление металла

Сверление, зенкерование и развертываниеСверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

Сверление. Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

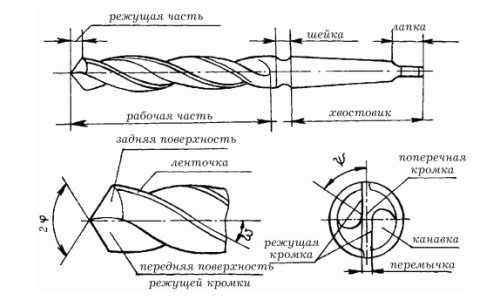

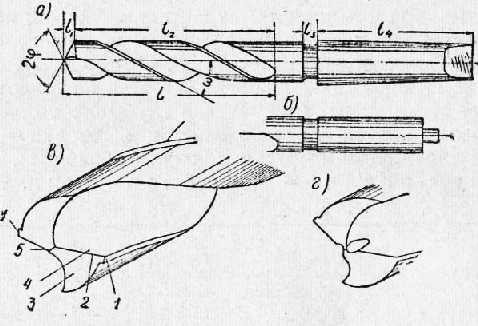

Рис. 1. Спиральное сверло

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Установлено, что около 65% усилия подачи приходится на поперечную кромку.

Рис. 2. Двойная заточка спирального сверла

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80° . Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

Центровочные сверла применяются для сверления центровых отверстий при зацвнтровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего использования инструментальной стали.

Перовые сверла выполняются в виде лопаток. Они применяются редко, в основном при сверлении отверстий в твердых поковках и литье.

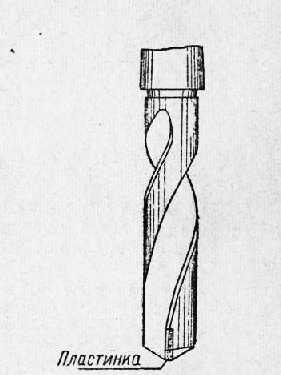

Сверла с пластинками из твердых сплавов изготовляются диаметром от 3 до 50 мм и применяются для сверления отбеленного чугуна, твердых сталей и т. п.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

Рис. 3. Центровочное сверло

Рис. 4. Перовое сверло

Рис. 5. Сверло с пластинкой из твердого сплава

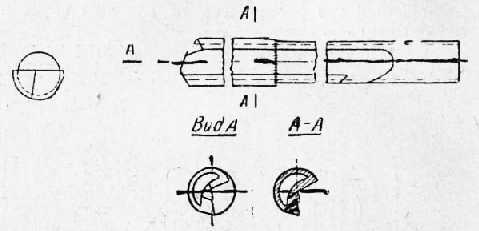

На рис. 6 изображено пушечное сверло, изготовляемое из круглого стержня. Режущая кромка сверла образуется передней поверхностью и задней поверхностью (резание одностороннее).

Рис. 6. Пушечное сверло

Рис. 7. Ружейное сверло

Рис. 8. Схема зенкерования

Помимо пушечных сверл, для сверления глубоких отверстий применяют: а) ружейные сверла для сверления отверстий малого диаметра и большой глубины. Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой;б) сверла одностороннего и двустороннего резания для сверления глубоких отверстий средних и больших диаметров;в) головки для кольцевого сверления глубоких отверстий большого диаметра. Qi.noшное высверливание металла при диаметрах свыше 100 мм невыгодно, поэтому в таких случаях применяют пустотелые сверлильные головки с закрепленными в них резцами.

Зенкерование. Зенкерованием называют операцию механической обработки резанием стенок или входной части отверстия; зенкерование производится по отверстиям, полученным при отливке или ковке (черным) или по просверленным заранее. Цель зенкерова-ния — получение более точных размеров отверстий и положения их осей, фасонная обработка торцовой (входной) части отверстия для получения углублений под головки винтов и пр.

Процесс резания при зенкеровании подобен одновременной работе нескольких расточных резцов, которыми в данном случае можно считать зубья зенкера.

Существуют четыре основных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублений отверстий, для зачистки торцовых поверхностей.

Зенкеры для расширения отверстий изготовляются трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис. 9, а показан трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 281, б — четырехзубый насадной зенкер. С целью повышения производительности зенкеры оснащают пластинками из твердых сплавов.

Помимо цельных зенкеров изготовляют также зенкеры со вставными ножами, изготовленными из быстрорежущей стали или армированными твердыми сплавами. Преимуществом таких зенкеров является экономия быстрорежущей стали и возможность регулирования диаметра обработки. Насадные зенкеры со вставными ножами могут иметь 6 зубьев-

Обработка зенкерами обеспечивает исправление оси отверстиями, повышает точность до 4—5-го классов и чистоту поверхности до 4—6-гсг классов:

Зенкеры для получения цилиндрических углублений (рис. 281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

Зенкеры для получения конических углублений — зенковки (рис. 281, г) — чаще всего имеют угол 2cf> = 60o, реже 75, 90 и 120°. Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 281, д) имеют зубья только на торце. Число зубьев этих зенкеров, в зависимости от их диаметра, бывает равно 2, 4 или 6.

Кроме описанных, существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

Рис. 9. Зенкеры

Развертывание. Развертыванием называют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности. При развертывании со стенок предварительно обработанных (сверлением и зенкерованием или только сверлением) отверстий снимается слой металла в несколько десятых миллиметра; отверстия получаются в пределах 1—3-го классов точности и 6—9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Рис. 10. Развертки

По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Развертки, так же как и зенкеры, делают хвостовыми и насадными.

Рабочая часть 1 цилиндрической развертки состоит из режущей части 2 калибрующей части и заднего конуса. Число зубьев развертки берется четным (шесть и больше) для достижения точного промера диаметра развертки. Во избежание получения граненого отверстия распределение зубьев по окружности делают неравномерным, однако с учетом того, чтобы обеспечить возможность промера диаметра по ленточке (колебание шага 1—4°).

По способу применения развертки разделяют на машинные и ручные; по конструкции — на цельные и сборные со вставными ножами. Для увеличения стойкости режущую часть зубьев армируют пластинками твердых сплавов.

Читать далее:

Фрезерные станки

Статьи по теме:

pereosnastka.ru