Строительные работы в Севастополе

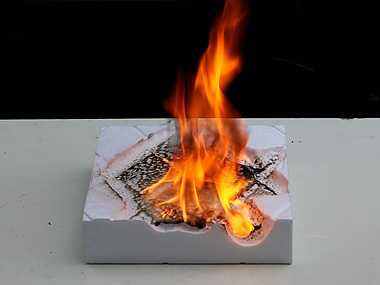

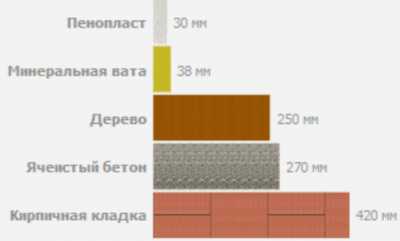

Рынок теплоизоляционных материалов невелик, а потому конкуренция внутри него огромна. Казалось бы, всего два утеплителя могли бы мирно сосуществовать, но нет. «ЕГО» обвиняют едва ли не во всех смертных грехах, однако главный довод — «ОН» горит и, случись беда, «ОН» непременно выжжет все и вся, ведь «ЕГО» используют в изготовлении напалма! Вы догадались — речь о пенопласте. Как обстоят дела вокруг его горючести, мы проверили на практике. Подопытные Для первых собственных экспериментов с пенопластами мы выбрали по представителю от каждого из видов, наиболее распространенных в Беларуси. В число «подопытных» попали: В пику всем их главный конкурент — минвата (образец № 10). Программа испытаний Пенопласт обвиняют в высокой горючести и неспособности противостоять открытому огню. Скептики утверждают, что, попади на поверхность материала искра, утеплитель непременно сгорит. Мы смоделируем мини-пожар — разольем по поверхности бензин, подожжем и проследим, что станет с материалом. Если доводы конкурентов верны, то утеплитель попросту сгорит. Если же правы производители, то пенопласт должен будет погаснуть. Все просто — или пан, или пропал. Итак, у нас есть десять образцов, примерно одинаковой плотности и размеров, канистра бензина, мерный сосуд, с помощью которого мы будем дозировать всем участникам равное количество воспламеняющейся жидкости (по 5 мл), источник огня (он же — спички) и лазерный термометр, при помощи которого мы будем замерять температуру на поверхности. Продолжительность горения будем оценивать при помощи хронометра, а степень повреждения — визуально и при помощи линейки. До испытаний мы выдержали каждый образец в одинаковых условиях равное количество времени. Вспененная изоляция Горение всех представителей класса пенополистиролов характеризуется общими признаками — это быстрая потеря в объеме, достаточно высокая дымность и оплавление. Все образцы обладают свойством самозатухания и самостоятельного горения не поддерживали. Так, рано или поздно «испытуемые» угасали, а, стало быть, в отсутствие внешнего источника огня, материал условно может считаться безопасным. Образец материала, изготовленного методом беспрессового формования, прогорел насквозь, образовав дыру, пусть и небольшую по площади. По поверхности образец деформировался лишь в той части, на которой происходило горение легко воспламеняющейся жидкости, не распространяя горение по всей поверхности. Подверженные огню участки оплавлялись, однако собственного горения в расплавленном состоянии не происходило. Продолжительность горения составила 44 секунды. Зафиксированный максимум температуры на поверхности — 306 °С. Формованный пенополистирол охарактеризовался более интенсивным горением, большей высотой пламени, но меньшими потерей в объеме и оплавлением. Образец насквозь не прогорел, отметившись чуть более оперативным затуханием. Продолжительность горения — 35 секунд. Зафиксированный максимум температуры на поверхности — 256 °С. Пенополистирол с поверхностной обработкой гранул отличился высокой дымностью и большим количеством оплавов на поверхности. Площадь повреждения оказалась больше площади, по которой растекалась воспламеняющаяся жидкость — воздействию огня подверженными оказались и участки, на которых не было бензина. Образец прогорел насквозь, при этом около 1/5 его нижней поверхности оказалась оплавленной. Общие потери по объему — максимальные среди конкурентов. Продолжительность горения — 52 секунды. Зафиксированный максимум температуры на поверхности — 297 °С. Пенополистиролу из сырья Neopor свойственно равномерное затухание по поверхности, чуть большей поверхности растекания бензина. При горении происходит оплавление материала, а сам расплав не горит. Продолжительность горения — 37 секунд. Максимум температуры на поверхности 262 °С. Лучший среди вспененных полистиролов результат. Экструзия В группе экструдированных пенополистиролов в рамках нашего эксперимента «конкуренция» была обусловлена лишь производителем. Два представителя на испытании с российскими корнями (при этом один из них весьма известной марки), но главный образец — пока единственного белорусского производителя. «Белорус» отметился большей площадью поверхности, по которой растеклась жидкость, что обусловлено низким водопоглощением материала. При горении материал издавал шипение и быстро угасал. Возможно, это характерная работа антипиренов, которые обязательно должны использоваться при производстве строительного пенопласта. Общая продолжительность горения составила 50 секунд, однако уже через 26 секунд после того, как мы подожгли на поверхности материала бензин, горение практически прекратилось — догорала лишь малая часть на краю изделия. Повреждений минимум и все они лишь по поверхности, на которой была воспламеняющаяся жидкость. Зафиксированный максимум температуры — 240 °С. Образец экструзионного пенополистирола неименитого российского производителя также подтвердил низкое водопоглощение — жидкость растеклась почти по всей поверхности. Данный представитель пенопластов«отличился» большей дымностью и быстрым затуханием — горение прекратилось через 23 секунды. Повреждения образца оказались минимальными. Потери в объеме — не более 1/5 от первоначального. Зафиксированный максимум температуры — 329 °С. Брендированный экструзионный пенополистирол известного российского производителя нас крайне неприятно удивил. Как только на поверхности оказался бензин, утеплитель вступил с ним в бурную химическую реакцию, которая сопровождалась шипением и образованием пузырей. Очевидно, что стойкость к химическим воздействиям растворителей у данного экземпляра — лишь миф. Ни один из испытанных образцов столь бурной реакцией не отмечался. Горение «именитого» образчика продолжило нас неприятно поражать. О каком-либо свойстве самозатухания речи нет. Образец загорелся «синим пламенем» и даже после того, как выгорел катализатор (воспламеняющаяся жидкость), горение продолжалось с не меньшим успехом. Горели как расплавленные части утеплителя, образовавшие на нашем «испытательном стенде» пылающие черные лужицы, так и не оплавленные под действием горящего бензина части утеплителя. Горение продлилось 4 минуты 40 секунд и было остановлено искусственно. Расплавившийся почти полностью пенопласт продолжал гореть, существенно воздействуя на основание, на котором он был уложен. Факт — если бы основание оказалось изготовленным из горючего материала, пенопласт непременно поджег бы его. Зафиксированный максимум температуры — 334 °С. Горение сопровождалось повышенной дымностью, а в воздух поднимались маленькие черные «хлопья». Попадание таких в дыхательные пути вряд ли оказалось бы безвредным. Потеря в объеме — максимальная. Образец сгорел бы полностью, не вмешайся мы в процесс горения. Именитый экструдированный пенопласт — наихудший результат. Экзотика и конкуренты Карбамидоформальдегидный пенопласт и пенополиуретан, на взгляд экспертов, являются недооцененными на нашем рынке материалами. И если пеноизол (карбамидный пенопласт, который мы привыкли называть по наименованию российского производителя) находит лишь ограниченное применение в строительстве, то пенополиуретан, по мнению строителей, мог бы получить гораздо большее распространение. Как бы там ни было, оба этих материала для нашего рынка — экзотика. Горение пеноизола протекало лишь в той области, на которую попала жидкость. Материал характеризовался минимальной потерей в объеме. Несмотря на продолжительное (55 секунд) время горения, сам процесс протекал «неохотно». Повышенной дымностью горение не сопровождалось, а вот специфический и неприятных запах был. Максимальная температура на поверхности — 356 °С. Пенополиуретан оказался лидером по температуре горения среди всех испытанных образцов. На протяжении всего эксперимента температура пламени не опускалась ниже 300 °С. Максимум и вовсе превышал четыре сотни. При горении выделяется большое количество дыма и копоти. Утеплитель отметился малой усадкой в объеме, но большей площадью поверхности, на которой происходила деформация. К слову, повреждения оказались лишь поверхностными — материал потемнел, но существенно в объеме не потерял. Оплавов, свойственных вспененному полистиролу, не наблюдалось. Зато дым оказался на редкость едким. В закрытом помещении — это гарантированное удушье за считанные секунды. Осмелимся предположить, что содержание отравляющих веществ в таком угарном «коктейле» зашкалит. Продолжительность горения — 39 секунд. Конкурирующая минвата сразу же отметилась высоким поглощением жидкости, а в нашем случае — легко воспламеняющейся. Бензин не растекся по поверхности, а полностью впитался в материал. Горение продолжалось 2 минуты и 1 секунду, при этом происходило не столько по поверхности, сколь «вглубь». Угасание — равномерное. Видимых повреждений нет. Поверхность почернела, при горении было заметно искрение раскаленных минеральных волокон. В то же время каменная вата «отметилась» высокой дымностью, причиной которой был явно не бензин. Мы предположили, что выгорало связующее вещество, в качестве которого зачастую используют фенолоформальдегидные смолы. Максимум температуры на поверхности — 388 °С, при этом основной диапазон температур — от 250 и выше. Образец / материал Продолжительность горения, с Температура горения, °С Дымность Самостоятельное горение Характер повреждений, примечания 1. Пенополистирол беспрессового формования 44 306 умеренная нет По площади растекания воспламенителя, насквозь 2. Пенополистирол формованный 35 256 умеренная нет По площади растекания воспламенителя 3. Пенополистирол беспрессового формования пониженной теплопроводности (поверхностная обработка гранул) 52 297 повышенная нет На площади, большей площади растекания воспламенителя 4. Пенополистирол беспрессового формования пониженной теплопроводности (из сырья Neopor) 37 262 умеренная нет По площади растекания воспламенителя 5. Пенополистирол экструдированный (производитель Беларусь) 50 240 умеренная нет По площади растекания воспламенителя 6. Пенополистирол экструдированный (производитель Россия) 23 329 повышенная нет По площади растекания воспламенителя 7. Пенополистирол экструдированный (производитель Россия, бренд) 280 334 высокая да По всей поверхности, образец сгорел. Бурная химическая реакция на поверхности под действием бензина 8. Пенопласти на основе карбамидоформальдегидной смолы 55 356 низкая нет По площади растекания воспламенителя 9. Пенополиуретан 39 >400 высокая нет Больше площади растекания воспламенителя, едкий дым 10. Минеральная вата 121 388 высокая нет По площади растекания воспламенителя Итог Все виды пенопластов подвержены воздействию огня. Вспененные полистиролы существенно теряют в объеме (регламентированная по СТБ степень повреждения образца — не более 80 %), обильно дымят и оплавляются. Расплав гранул некоторое время горит, однако ввиду очевидного свойства самозатухания достаточно быстро угасает. При этом распространения пламени по поверхности или объему нет. Наиболее подвержен деформациям пенополистирол, изготовленный методом беспрессового формования, и его коллега с поверхностной обработкой гранул углеродсодержащими добавками. Формованный показал лучший результат. «Серебро» — у пенопласта из сырья Neopor. Не принимая во внимание явно провальный образец именитого российского производителя, можно сделать вывод, что экструдированный пенопласт отличается минимальной продолжительностью горения и явным свойством самозатухания. Как только воспламеняющаяся жидкость на поверхности материала выгорала, горение прекращалось. Материал стоек к деформациям и усадкам под воздействием огня, почти не оплавляется и не грешит излишней копотью. Российский именитый пенопласт сгорел бы полностью, не вмешайся мы. Очевидно, что о применении антипиренов при его изготовлении и речи быть не может. Он горит не только в расплавленном состоянии, но и в своем первоначальном виде под воздействием даже минимального источника огня. Вероятно, такой пенопласт может воспламениться и от искр. Абсолютный незачет. Экзотические виды пенопласта и минвата горение поддерживают минимально. Несмотря на отсутствие значительных повреждений и деформаций, образцы отметились существенными недостатками — продолжительным горением (минвата), максимальной температурой (пенополиуретан) и неприятным запахом (пеноизол). Вместо резюме Каждый наш читатель способен сам проанализировать представленную информацию и сделать вывод. Ну а мы продолжим наши эксперименты. Следите за анонсами! Остались вопросы? С чем-то не согласны? Есть что рассказать? Звоните, телефон редакции: (017) 268-11-65.Пишите, e-mail редакции: [email protected]. Автор: Алексей Стаховский, Дмитрий Макарчук, Стройка. stroyka.by Как и многие другие строительные материалы и изделия, утеплители из пенополистирола могут воспламеняться. Как и все органические вещества пенополистирол при горении выделяет от 400 до 1000 МДж/м3. Для сравнения, при горении сухой древесины выделяется 7000 — 8000 МДж/м3. Таким образом, пенополистирол дает незначительное повышение температуры в отличие от других, участвующих при пожаре материалов (мебель, линолеум и т. д.). Энергетическая доля пенополистирола в процессе пожара составляет менее 2% от доли всех горючих веществ участвующих в процессе горения дома. Основной вопрос это правильная эксплуатация зданий и сооружений и соблюдение правил пожарной безопасности. При правильном подходе и выполнении этих предписаний пожарная опасность резко снижается. Чтобы не поддаваться разного рода предрассудкам в отношении пенополистирола, необходимо обратиться к фактам. А факты говорят сами за себя: за 40 лет в двух серьёзных несчастных случаях был несправедливо обвинен пенополистирол — в последствии оказалось, что причиной происшествий были неправильная установка, и несоблюдение элементарных правил пожарной безопасности. Между тем, в Европе с 1960 года в особняках, коттеджах и жилых домах были использованы более миллиарда квадратных метров пенополистирола. Ниже приводятся ответы на самые распространенные заблуждения. Правда ли, что горящий пенопласт выделяет токсичные газы? Все органические химические материалы, включая пластмассы, дерево и бумагу, шерсть и хлопок при горении выделяют самые разные токсичные продукты, включая окись углерода. При возникновении пожара это, как правило, самый опасный газ. Горение перечисленных выше органических материалов также может привести к дефициту кислорода. Знание химического состава и структуры органических материалов дает основу для понимания причин образования дыма и токсичных газов при их горении. Большинство подверженных воспламенению материалов содержат углерод, поэтому при горении окисляются и выделяют углекислый газ (СО2). Если процесс окисления недостаточно полон, выделяется окись углерода (СО). Примерно 0.3% или 3000 PPM СО при воздействии в течение 30 минут смертельны для человека. Нагретый до 300C° полистирол выделяет лишь 10 РРМ (частей на миллион) окиси углерода; до 400C° — лишь 50 РРМ; до 500C° — лишь 500 РРМ; а при нагреве до 600C° он выделяет 1000 РРМ окиси углерода. Представляет ли пенопласт серьезную опасность при возникновении пожара? Правда в том, что пенопласт горит под воздействием достаточно сильного источника тепла. В жилище находится много материалов, способных загореться при более низких температурах по сравнению с пенопласт, что отражено в приведенной ниже таблице. К тому же, для снижения вероятности случайного возгорания все теплоизоляционные пенополистирольные плиты, изготовленные в России для строительных целей, имеют огнеупорные добавки, вносимые при их производстве. Далее приводится выдержка из технического бюллетеня № 16 фирмы «BASF Styropor» (первоначальный источник — Карлос Дж. Гиладо, Руководство по воспламеняемости пластиков). В нем дается сравнительный анализ данных по температуре воспламенения некоторых бытовых материалов в результате вспышки огня и самовозгорания. Температура воспламенения в результате вспышки огня — это температура, при которой образуются пары, которые в смеси с воздухом могут воспламениться от внешнего источника пламени. Температура самовозгорания — это температура, при которой тление или возгорание материала происходит без внешнего источника пламени. Таблица 1. Температура воспламенения традиционных бытовых материалов Какова эффективность огнеупорных добавок? Включение химикатов помогает предотвратить возгорание материала от небольших источников огня, как например, спичек или зажженных сигарет. Это — весьма ценный фактор обеспечения безопасности при перевалке и монтаже плит пенополистирола. Как убедительно видно мифы о пенополистероле не просто не соответствуют действительности — они ложны. Неправильное обращение с газом иногда приводит к взрывам, но можно ли обвинять в этом газ? Неосторожность — причина тысяч смертей на дорогах, но не переставать же, пользоваться из-за этого транспортными средствами? Да, пенополистирол горюч, впрочем, деревянные конструкции тоже горят. Но в здании пенополистирола всегда находится внутри конструкции, т.е. он защищен со всех сторон либо бетоном, либо кирпичом, либо другими конструкционными материалами, и его доля в общей массе всех горючих веществ, участвующих в процессе горения жилища (древесины, полиэтилена, целлюлозы и т. д.) ничтожно мала, как и доля в общем количестве вредных веществ, выделяемых при пожаре. По мнению экспертов, правильное использование с соблюдением всех существующих норм монтажа, эксплуатации и требований пожарной безопасности позволяет успешно применять этот материал в любых конструкциях. novoplast.org Идеальный строительный материал, как и безукоризненный утеплитель – мечта, до сих пор не воплотившаяся в осязаемую реальность. Многочисленные попытки создать высококлассный теплоизолятор для оснащения строительных конструкций пока не привели к продуктивному результату. Желающим обустроить загородное жилье или городскую квартиру слоем утеплителя до сих пор приходится выбирать, тщательно взвешивая недостатки и убедительные достоинства каждого из материалов. Сложив в некую сумму отрицательные и положительные качества, потребитель решает, подойдет ли ему минвата или лучше приобрести легкий практичный пенопласт. Работу инженеров и химиков, усердно трудящихся над изобретением безукоризненного теплоизоляционного материала, все же нельзя назвать непродуктивной. Новое поколение утеплителей существенно отличается от исторических предшественников по существенному количеству технических показателей. Кроме улучшения технических характеристик область разработок распространялась на обеспечение удобства монтажа, повышение износоустойчивости. Успехи были, но выбирать и оценивать преимущества и негативные стороны все равно необходимо. Мощность слоя минваты, пенопласта и других стройматериалов с равнозначными изоляционными характеристиками Покупателя, то есть владельца жилой или коммерческой собственности, строящегося загородного дома или небольшой дачи интересуют такие качества материалов для теплоизоляции, как: Сравнительная оценка минеральной ваты и пенопласта по каждому из вышеизложенных пунктов предоставит возможность разумно подойти к проблеме выбора лучшего материала. [include id=»1″ title=»Реклама в тексте»] Для правильной ориентации подбора утеплителя нужно определиться с тем, какие из показателей для конкретного покупателя являются главенствующими. Называемая строителями «минватой» каменная вата – теплоизоляционный материал с хаотичной волокнистой структурой. Получают ее путем плавления магматических и метаморфических горных пород, отходов металлургического производства и их смесей. Свойства и генезис горных пород, применяющихся в производстве утеплителя, предопределяет основные достоинства минерального утеплителя: Самым распространенным и востребованным в строительстве видом каменного утеплителя является базальтовая вата и маты, сделанные на ее основе. Каменная теплоизоляция может быть выполнена из шлака, диабаза, порфирита, габбро и других минералов, состоящих из кремнезема, включающих окислы магния и железа. Уникальная структура каменной ваты Минеральные утеплители не горят, не плавятся даже при температуре в 1000° С, обладают способностью препятствовать распространению огня. Вата из камня – отличный барьер, пресекающий прохождение тепловой энергии. Правда, во влажной среде минвата характеристики свои может утратить. Пористый утеплитель пропускает пар и может впитывать влагу. При увеличении количества воды в материале снижаются теплотехнические приоритеты, так как вода, представляющая собой превосходный проводник, способствует потерям тепла. Зато благодаря свойству пропускать испарения минеральная вата активно применяется для обустройства домов из древесины. Ведь преимущества натуральной природной органики заключаются в способности самопроизвольно выводить бытовой пар за контур здания, а любой другой вид утеплителя способен лишить древесину одного из центральных ее достоинств. В ряду каменных утеплителей самыми высокими водоотталкивающими свойствами отличается базальтовая вата. Она пропускает минимальное количество влаги, потому материал нередко используется для утепления бассейнов, саун и бань. С ее помощью выполняют теплоизоляцию трубопроводов и оборудования инженерных коммуникаций. Хаотичное расположение волокон базальтовой ваты обеспечивает высокую прочность, способность стойко сопротивляться мощным нагрузкам. На основании прочностных качеств базальтовую продукцию применяют для обустройства нижнего перекрытия и межэтажной системы, совмещающей пол и потолок. Для обустройства пола с той же интенсивностью применяют пористый вспененный пенопласт и другие типы синтетических утеплителей. У желающих оснастить утеплителем перекрытия возникает естественный вопрос: «Что лучше подойдет для теплоизоляции пола: минвата или пенопласт?» Однозначно никто не ответит, но весы сравнения зачастую склоняются в сторону каменной ваты из-за доступных расценок и свойства пресекать прохождение звуковых колебаний. А по изначальным параметрам прочности оба типа утеплителей имеют практически равные показатели. Минвата более эффективный материал по акустическим характеристикам Пенопласт получают из суспензионного полимера путем вспенивания, чем обусловлен его низкий удельный вес. Легкий утеплитель отличает высокая прочность, так как структура его представляет собой множество небольших замкнутых ячеек, соединенных между собой специфическим образом. Каждая из своеобразных замкнутых сфер, внутри которой находится газ или воздух, берет на себя часть нагрузки. Вместе они оказывают мощное сопротивление статическому и динамическому воздействию. [include id=»2″ title=»Реклама в тексте»] Структурная прочность и надежность в работе утеплителя обеспечена технологией спекания гранул в монолитный материал. Связи между гранулами не разрушаются на протяжении всего срока использования. Изделия из каменной ваты в отношении долгосрочности уступают пенопластам. При длительной работе особенно в условиях критических температур даже самая износостойкая базальтовая вата, занимающая лидирующее место в ряду минеральных утеплителей, может расслаиваться, крошиться и деформироваться. Специфическое структурное строение пенопласта, обосновывающее его технические преимущества В процессе производства пенопластовый утеплитель, на 90% состоящий из воздуха, формируют в плиты, блоки, модули для несъемной опалубки, архитектурно-декоративные элементы и другие виды изделий. Обладающий конструктивной прочностью и плотностью пенопласт необычайно удобен в монтаже, за счет чего ощутимо сокращаются сроки работ по устройству теплоизоляции. В целях борьбы с горючестью пластиковых утеплителей их состав обогащается добавками, препятствующими процессам горения. Снова вопрос: пенопласт или минвата обеспечит полную безопасность? Производители утверждают, что по критериям возгорания данные материалы равнозначны. В случае попадания в очаг возникновения пожара эти два варианта утеплителей работают одинаково, так как относятся к группе самостоятельно затухающих. В производстве минеральных утеплителей применяется фенол-формальдегидные связующие компоненты, выделяющие вредные летучие вещества. С потерей структурных связей содержащая кремнезем вата может к тому же распространять силикатную пыль, способы очищения легких от которой тоже пока еще никто не придумал. Сертифицированные теплоизоляционные минерально-ватные материалы, безусловно, пригодны для обустройства жилья, но к изделиям кустарей нужно относиться настороженно. Если пенопласт или минеральная теплоизоляция будет выполнять функцию среднего элемента колодезной кладки или размещаться под бетонной стяжкой пола, то критерии безопасности не имеют значения. Продукция из пенопласта значительно легче изделий из каменной ваты. Тяжелый вес минеральных утеплителей сказывается в период транспортировки. Стоимость погрузки, доставки на площадку строительства, разгрузки продукции из каменной ваты выше оплаты аналогичных процессов, требующихся для перевозки изделий из пенопласта. Легкие пенопластовые утеплители удобней устанавливать, чем монтировать маты из базальтовой теплоизоляции, что отражается на темпах производства работ и оплате дорогостоящего ручного труда. Негорючий пенопласт нового поколения Теплоизоляция из пенопласта незначительно увеличивает вес строительных конструкций, значит, для обустройства дома не потребуется усиления несущей способности опорного основания. При утеплении здания базальтовой ватой ее вес необходимо будет учесть. Причем, придется рассчитывать на утяжеление минерального материала в процессе эксплуатации при высоком уровне влажности, из-за чего гигроскопичную каменную вату все реже применяют для оснащения утеплителем цоколей, подвальных помещений и фундаментов, контактирующих с насыщенными водой грунтами. Потребителям, желающим провести теплоизоляцию жилья, коммерческих или производственных зданий эффективно и экономно, сравнительный анализ материалов поможет определиться с выбором. Однозначного ответа на вопрос, что лучше пенопласт или минвата, не существует. У каждого из них есть свои недостатки и немалый перечень преимуществ. Акцентируя внимание на значимых лично для покупателя моментах, можно выбрать лучший вариант. strmnt.com Достаточно часто люди спрашивают, есть ли какие-нибудь значимые отличия между такими материалами для теплоизоляции, как пенопласт и пеноплекс. Следует знать, что данные материалы на самом деле во многом являются практически идентичными. Они одинаково не впитывают влагу, отличаются простотой в использовании, легкостью массы, не гниют, готовы работать практически в любых погодных условиях. Пеноплекс считается экологически чистым, прочным, обладающим малой теплопроводностью, минимальным водопоглощением и удобным в использовании теплоизоляционным материалом. С виду пеноплекс, если бы не был фирменного характерного канареечного цвета, достаточно сложно было бы отличить от пенопласта. Недостатки у одного и другого материала те же: оба, например, довольно плохо могут переносить воздействие различных растворителей, в том числе и ацетон. Некоторые люди совершенно убеждены в том, что пеноплекс от пенопласта отличается лишь тем, что это относительно новый материал и с помощью агрессивного маркетинга вытесняет с рынка строительных материалов привычный пенопласт. В общих чертах производство пенопласта занимает несколько этапов. Вначале гранулы полистерола засыпаются в специальный предвспениватель, затем происходит его термическая обработка, дробление, вспенивание и нарезка пенопласта. Для того чтобы основательно выполнить анализ и сравнить между собой пенопласт и пеноплекс, следует с данными материалами долго поработать и поэкспериментировать в лабораторных условиях. Данные материалы однозначно схожи между собой, так как изготавливаются из полистирола при вспенивании. Оба материала имеют хорошие потребительские свойства и постоянно применяются в строительной практике. Однако разница имеется, несмотря на то что в сравнительном анализе на качества, которые заявлены производителями, опираться было бы не совсем правильно. Следует знать, что пенопласт в листах, которые имеют разную толщину, применяется для различных целей строительства, но в большинстве случаев для теплоизоляции. Вернуться к оглавлению Пенопласт представляет собой вспененную пластическую массу, на 98% состоящую из воздуха. Теплоизоляционные свойства данных материалов высоки. В данном случае практика не расходится с теорией. В случае если было принято решение утеплить, к примеру, стены либо пол при помощи пенопласта или пеноплекса, следует учитывать некоторые существующие нюансы, потому как существует некоторая разница в использовании каждого из данных утеплителей. Все потому, что используется разная технология выполнения строительных работ. Пенопласт — это изоляционный материал, который состоит на 98% из воздуха и заключается в большое количество мелких тонкостенных клеток. Выражаясь другими словами, для того чтобы произвести целую изоляционную плиту, понадобится приблизительно 2% сырья. Связано это с тем, что в процессе изготовления он значительно расширяется. Процесс образования пенополистирола заключается в наполнении шариков из полистирола чистым углеводородом и подогрева их паром. Шарики из полистирола наполняются чистым углеводородом, который играет роль вспенивающего вещества. Они подогреваются паром, после чего пентан переходит в летучее состояние и расширяется. Под давлением шарики полистирола тоже расширяются, в связи с чем образуются шарики из пенополистирола, которые увеличиваются в объеме как минимум в 50 раз. Пеноплекс — это экструзионный пенополистирол, который является синтетическим материалом для теплоизоляции. Оба материала изготавливаются из полистирола при помощи метода вспенивания пластических масс. Пенопласт и пеноплекс достаточно часто используются в строительстве при теплоизоляции фундаментов и цоколей, при строительстве автомобильных и железнодорожных путей. Они применяются для того, чтобы повысить теплоизоляцию при укладке ледовых арен и спортивных площадок. Вернуться к оглавлению Пенопласт — это горючий материал, поэтому применяя его в строительных работах, во избежание его самостоятельного горения рекомендуется пропитывать материал антипиреном. Пеноплекс и пенопласт являются негорючими материалами. Данный миф может развеять каждый желающий. Чтобы это сделать, достаточно лишь взять любую пустую тару от обыкновенного йогурта и поджечь. Он в любом случае будет гореть. Следует учитывать, что это невспененный материал. Во вспененном состоянии горит он еще интенсивнее, потому как содержание воздуха в данном случае гораздо большее. Существует и самозатухающий пенополистирол. Однако, для того чтобы материал обрел данные свойства, его следует хорошо пропитать антипиренами, в связи с чем он не будет гореть от окурков сигарет или искры. Но в таком случае у подобного материала будет выделяться при горении очень едкий дым, который принято считать довольно токсичным. Следует напомнить о том, какие классы горючести и маркировку имеют материалы для строительства: горючие (Г), негорючие (НГ). Горючие материалы делятся на: сильногорючие (Г4), нормальногорючие (Г3), умеренногорючие (Г2), слабогорючие (Г1). Пенопласт является нормальногорючим материалом для строительства и относится к категории Г3. Пеноплекс является сильногорючим материалом и относится к категории Г4. Говоря о том, каким образом один и тот же материал может иметь разные классы горючести, следует знать, что существует несколько разных методик, по которым определяется класс горючести материалов. После того как будет применена одна методика, можно сделать вывод, что пенопласт является нормальногорючим и относится к группе Г3. Если применить другую методику, получится слабогорючий материал, который относится, соответственно, к группе Г1. Довольно низкая теплопроводность. Пенопласт имеет гораздо меньшую теплопроводность, чем другие материалы. Однако пеноплекс может с этим поспорить. Показатели данного материала лучше, но лишь на малую величину. Данные материалы не уникальны, потому как если сравнить теплопроводность пенополистирола и минеральной ваты, то последняя выиграет. Влагостойкость пеноплекса позволяет использовать его в качестве теплоизоляции без дополнительной гидроизоляции в таких конструкциях, как полы подвалов, кровли и фундаменты. Практически неограниченный срок годности. Подобное утверждение будет справедливо исключительно в случае, когда данные материалы будут полностью защищены от влияния окружающей среды. Пеноплекс и пенопласт очень стойкие, однако под влиянием света, тепла, воздуха, ультрафиолета, радиации и многих других факторов они разрушаются. Если данные материалы будут защищены и скрыты от внешних факторов, то прослужат довольно долго. Чтобы увидеть, как пенополистирол и пеноплекс придут в негодность, достаточно оставить их под влиянием прямых лучей солнца. Результат не заставит себя долго ждать. Материалы практически не пропускают и не впитывают влагу. Пеноплекс и пенопласт проходят 50 циклов разморозки и заморозки, при этом это никак не будет влиять на их свойства. Пенополистирол имеет большую воздухопроницаемость, чем пеноплекс. В данном случае все зависит от качества материала. Увидеть данные показатели можно довольно легко невооруженным глазом. Понадобится лишь разломать кусок пенополистирола. На месте излома качественный материал будет иметь многогранники, которые абсолютно одинаковы по размеру и прочно соединяются друг с другом. В некоторых местах есть возможность заметить, что линия разлома проходит «по живому». Из некачественного куска пенопласта либо пеноплекса при разломе в некоторых случаях сыпятся шарики, которые отличаются по форме и размерам. Линия излома будет проходить по линии контакта. Материал используется для того, чтобы повысить шумоизоляцию. Звук проходит через пенополистирол достаточно легко и без каких-либо преград. То же самое касается и пеноплекса, потому как данные материалы практически одинаковы. Для шумоизоляции следует использовать, к примеру, минеральную вату. Пенопласт, равно как и пеноплекс, считаются экологически чистыми материалами, они абсолютно не содержат токсичных веществ. Насколько экологичными являются данные материалы и изделия, которые выполняются из них? Чистый полистирол и изделия из него абсолютно безвредны и безопасны. Пеноплекс и пенопласт являются экологически чистыми материалами. Они изготавливаются из нефти при помощи нескольких определенных этапов, при этом очень экономно расходуется натуральное сырье. Для того чтобы вспенить исходный материал, используется водяной пар. Полистирол не содержит в себе фторохлороводорода, а пенополистирол и пеноплекс состоят на 98% из воздуха, который закрывается в порах. Существует несколько доказательств их экологической чистоты: они используются при упаковке продуктов питания и в небольших количествах при изготовления игрушек для детей. Однако, как уже говорилось выше, для того чтобы понизить горючесть материала, его нужно пропитывать антипиренами, которые являются довольно ядовитым средством. Утеплители, которые обрабатываются подобным способом, весьма опасны для здоровья. В данном случае в процессе обработки полистирола, который содержит подобные примеси, необходимо использовать средства защиты и работать в помещении, которое хорошо проветривается. При воспламенении обработанного материала понадобится избегать вдыхания дыма, который является довольно токсичным. Чтобы узнать, пропитан ли материал антипиренами, понадобится спросить у продавца, потому как на запах либо каким-нибудь другим обыкновенным способом определить это невозможно. Вернуться к оглавлению Из всего того, что было изложено ранее, можно сделать вывод, что данные материалы являются довольно ценными и полезными строительными материалами, которые имеют ряд положительных качеств. Пенопласт очень легкий в обработке материал. Он без запаха и пыли, а также не требует специальных средств защиты и не вызывает раздражение кожи. Ко всем свойствам, которые были перечислены выше, следует добавить еще несколько: Вернуться к оглавлению Применяя данные знания, можно понять, какой материал лучше, и выбрать подходящий. 1poteply.ru Здравствуйте, уважаемые читатели! Как вы уже знаете, одним из главных требований, предъявляемых к утеплителям, является их негорючесть, обеспечивающая безопасность жителей дома и самого строения. Какой негорючий утеплитель для стен и потолков лучше использовать? Рассмотрим различные варианты в этой статье и выберем самый лучший. Прежде чем говорить о конкретных видах утеплителей, которые современные производители предлагают использовать для стен и пола, давайте остановимся на критериях, по которым тот или иной теплоизолятор относится к классу негорючих. Негорючий утеплитель, огнестойкий утеплитель соответствует следующим критериям: Теперь рассмотрим основные негорючие утеплители для пола, перекрытий и стен. Для удобства в эту группу объединим базальтовый утеплитель на основе минеральной ваты, стекловату и эковату. Несмотря на различные показатели теплопроводности, паропроницаемости и экологичности, данные теплоизоляторы являются абсолютно не горючими и отлично выдерживают воздействие температур до +500 градусов. Можно сказать, что минеральная вата и ее разновидности — это огнеупорный утеплитель. При этом все виды минеральной ваты, независимо от наполнителя, не поддерживают горение – огонь в присутствии этих утеплителей затухает практически мгновенно. Эти свойства делают минеральную вату, эковату и стекловату самыми популярными материалами для бани, дымоходов и прочих конструкций, где предполагается воздействие высоких температур. На сегодня самый рекомендуемый негорючий утеплитель для бани – это эковата. Достоинства: Недостатки: К классу этих утеплителей относятся в основном материалы на синтетической основе, имеющие отличные теплоизоляционные свойства. Самый известный представитель этого типа – жидкий полиуретан. Это современный абсолютно не горючий и экологически безопасный утеплитель. При использовании полиуретана для стен, перекрытий и пола, вы можете быть уверены, что теплоизоляция прослужит долго. Полиуретан также обладает высокими адгезивными свойствами, надёжно герметизирую самые мелкие трещины и щели, полностью предотвращая появление мостов холода. Достоинства: Недостатки: К этой группе относят керамзит, перлит, вермикулит, базальтовое волокно. Все эти материалы достаточно часто используют для утепления полов и перекрытий. Для стен их применяют реже, т. к. способ производства системы утепления с использованием сыпучих материалов не самый простой. Рассматриваемые сыпучие утеплители имеют разные показатели теплопроводности и физические свойства. Они разные также по степени экологической безопасности, например, базальтовое волокно – абсолютно экологично, а керамзит при повышении температуры испаряет токсичные вещества. Однако все эти теплоизоляторы относятся к классу негорючих и пожаробезопасных. Самый главный недостаток сыпучих утеплителей – необходимость подготовки места, куда они будут засыпаться. Достоинства: Недостатки: Это новый вид теплоизоляторов, к ним относится, например, материал украинского производства Velit. Это негорючая теплоизоляция. Уникальность его в том, что он на 80% состоит из пустот, а на 20% из специальной смеси из натуральных компонентов. Velit относится к классу негорючих материалов. Он не поддерживает горение, не испаряет вредных веществ, при нагревании. По своей сути это пористый бетон очень низкой плотности, а точнее 140 кг/м3. Отдалено его можно сравнить с пемзой. Данный утеплитель прост в применении, в отличие от полиуретана для его нанесения не нужно распылительное оборудование. Velit можно применять как для наружных теплоизоляционных работ, так и для изоляции полов, стен, перекрытий, мансард и крыш. Достоинства: Недостатки: На этом буду заканчивать наш небольшой обзор негорючих теплоизоляторов, надеюсь, моя статья стала вам полезной. ebtim.com Научно-исследовательские работы в области пенополиуретанов направлены на получение жестких огнестойких пенопластов более экономичными методами с применением простого и дешевого оборудования, а также на замену сложных полиэфиров простыми. Наличие 240 [c.240] Концентрация катализатора и силиконовых ПАВ также влияют на огнестойкость пенопласта. [c.126] Пенопласты на основе фенолоформальдегидных полимеров обладают наиболее высокими пределами рабочих температур, огнестойкостью и формоустойчивостью в широком температурном интервале, они используются в качестве конструкционных и изолирующих материалов в строительстве, авиации, машиностроении. [c.4] ПЕНОФЕНОПЛАСТЫ м мн. Пенопласты на основе фено-ло-альдегидных смол применяются как огнестойкий теплоизоляционный материал в строительстве, судо- и вагоностроении. [c.307] Большой интерес в качестве теплоизоляционного материала вызывают фенольные пенопласты, в первую очередь благодаря огнестойкости и низкому дымообразованию. Их начинают все шире применять для теплоизоляции крыш и иногда стен. [c.229] Осиовную часть пенополиуретанов (87% 1960 г. и 72% в 1970 г.) составляют мягкие пенопласты. Однако предполагают, что в будущем производство жестких пенопластов будет развиваться более быстрыми темпами, что обусловлено низкой плотностью этих материалов, возможностью их получения непосредственно на месте применения, а также простотой оформления технологического процесса. Увеличивается выработка огнестойких сортов с 3,2 тыс. г в 1902 г. до 15,9 тыс. т в 1965 г. (в том числе 13,6 тыс. т жестких) и 71,1 тыс. т в 1970 г. (59,4 тыс. т жестких). [c.237] Огромное значение для безопасности изотермического хранения сжиженных углеводородов имеет огнестойкость стен. В качестве теплоизоляционных материалов применяют неуплотненную перлитовую крошку, стекло, полистирол в блоках, монолитный пенопласт, стекловату и др. Наиболее огнестойким является перлит, изготовляемый высушиванием вулканической породы при температуре около 1090 °С. Этот материал не горит и защищает внутренний резервуар. Опыт эксплуатации изотермических хранилищ за рубежом показывает значительное преимущество изотермического [c.289] Клеи на основе сополимеров винилиденхлорида, главным образом с винилхлоридом, используют при склеивании алюминиевой фольги с бумагой, поливинилхлоридной пленки со стеклотканью, для соединения пенопластов с металлами, асбестоцементом и другими материалами в производстве слоистых панелей в строительстве, их рекомендуется применять для крепления резины к металлам и неметаллическим материалам. Особое место занимают полимерцементные клеи на основе сополимеров винилиденхлорида с винилхлоридом, применяемые в строительстве взамен обычных строительных растворов для повышения адгезии в кирпичной кладке. Большое значение имеет повышенная огнестойкость этих клеев, обусловленная высоким содержанием хлора в сополимерах. [c.100] По этой же причине огнестойкость синтактных пеноматериалов всегда выше огнестойкости соответствующих химических пенопластов на основе тех же связующих. Способы повышения огнестойкости синтактных материалов, основанные на модификации и введении огнезащитных добавок в полимерное связующее, ничем не отличаются от обычных методов снижения горючести полимерных материалов. Важно только, чтобы применяемый способ не уменьшал прочности адгезионной связи между связующим и наполнителем. В СССР, в частности, получены синтактные пластики на основе специальных полиэфирных связующих, время горения и потери массы которых уменьшены соответственно в 4— 60 и 24—180 раз по сравнению с немодифицированными материалами [222]. [c.197] Тип наполнителя также оказывает определенное влияние на огнестойкость материала замена любых микросфер на углеродные всегда способствует снижению горючести СП [73, 74, 77]. Карбонизованные пенопласты являются негорючими материалами [75— 77, 194—197]. [c.197] Свойства пенофенопластов, наполненных легкими минеральными веществами, зависят от типа и размеров частиц наполнителя и от содержания смолы. У наполненных пенофенопластов значительно возрастает огнестойкость. Так, пенопласт, наполненный керамзитом, выдерживает в течение 90 мин одностороннее воздействие пламени (температура 1025 °С). За это же время температура плиты толщиной 13 см с внутренней стальной арматурой повышается на 58 °С. Предполагают, что это свойство сохраняется у пенопласта в течение 25 лет. Некоторые свойства пенофенопласта с керамзитовым наполнителем [30% (масс.) смолы на 100% (масс.) наполнителя] приведены ниже [c.241] Повышения огнестойкости (наряду с увеличением эластичности пенопласта) можно достичь также, используя в качестве модификаторов эпоксидные смолы [90]. Если тримеризация изоцианата осуществляется в присутствии третичного амина, то эпоксидные смолы одновременно являются сокатализаторами в процессе образования пен. [c.118] Большинство описанных модифицирующих агентов [19], позволяющих повысить эластичность отвержденных фенольных смол (длинноцепные днолы, нолнолы, ПВС, ПВА, эпоксидные смолы и днизоцианаты [39]), снижают реакционную способность смол прп кислотном отверждении н у.худшают огнестойкость пенопластов [c.174] Фенольные пенопласты ФРП-1 и ФЛ-1 являются трудносгораемыми материалами — они не горят, а только обугливаются пенопласты ФФ и ФК сгорают, но после вынесения из пламени горение прекращается. Способы, повышающие теплостойкость фенольных пенопластов, как правило, увеличивают и их огнестойкость. Введение антипиреновых добавок на основе органических галоген-и фосфорсодержащих соединений и неорганических веществ (аммониевые соли серной, соляной, фосфорной кислот и др.) повышают огнестойкость пенопластов (223). [c.200] Материалы на основе немодифицированных полимеров, не содержащие антипиренов, обычно отличаются высокими значениями потерь массы при горении, высокими температурами поверхности. Например, пенопласты на основе полимера ФРП-1 после вынесения из пламени длительное время сохраняют высокую температуру. Для избежания этих недостатков проводят химическую модификацию полимеров с введением фосфорсодержащих фрагментов, фосфор-и фосфоргалогенсодержащих антипиренов и наполнителей. В частности, для повышения огнестойкости пенопластов на основе полимера ФРП-1 вводят добавки вспученного перлита. При этом показатель возгораемости уменьшается в 1,5 раза, потери массы снижаются почти в 10 раз, температура отходящих газов — почти в 2 раза [104]. [c.129] Огнестойкие пенопласты подучают из ХПЭ (20-50% хлора) и 50-90% сополимера стирола и акрилонитрила и другиш смолами с применением порообразователей типа азодикарбонамида, МаШ О и т.п. [c.28] Для зданий II и III степени огнестойкости, возводимых в труднодоступных пунктах строительства, допускается применение наружных ограждающих конструкций (стен и по-Крытай) из алюминиевых листов с эффективными утеплителями (пенопласт марок ПСБ-С и ФРП-1). [c.35] Вторая не менее важная причина возрождения промышленности ФС связана с энергетическим кризисом. Хорошо известно, что сегодня одним из немногих реальных путей разрешения этого кризиса является экономия энергии за счет использования эффективных тепло- и хладоизоляционных материалов, имеющих низкий коэффициент теплопроводности. Оказалось, что ассортимент таких материалов, изготавливаемых на основе ФС, необычайно широк немаловажно при этом, что они обладают низкой стоимостью и высокой огнестойкостью. Вот почему в последние годы столь интенсивно развивается индустрия пористых и волокнистых материалов, используемых буквально во всех отраслях промышленного и гражданского строительства пенофенопласты, стекломаты и сотопласты на фенольных связующих, древесностружечные н древесноволокнистые плиты и т. д. Например, в США с 1981 по 1985 гг. производство фенольных пенопластов увеличится в 8 раз — с 5 до 40 тыс. т, тогда как выпуск пенополистирола и жесткого пенополиуретана возрастет только в 2 и 3 раза соответственно. В СССР доля фенольных пенопластов в общем объеме всех типов пенопластов самая высокая — 23,6%, а среднегодовые темпы роста в X пятилетке были наибольшими — 387р в год, [c.10] Фенольные пенопласты (ФП) занимают особое положение среди вспененных полимеров, применяемых в качестве изоляции в строительстве [18]. Это объясняется уникальным сочетанием ряда свойств этих материалов высокая огнестойкость, высокая термостойкость, 1п-1зкое дымовыделение, хорошие звуко- и теплоизоляционные характеристики. Несмотря иа это, рынок ФП развивается очень медленно. Это является следствием существования в большинстве стран некомпетентной официальной оценки, несовершенной классификации строительных материалов ио горючести, а также относительно высокой стоимости этих материалов. [c.173] Сшивание резола иронсходит при добавлении сильных неорганических нлн органических кислот, например соляной, фосфорной, /г-толуол- или фенолсульфоновой применяют также смесь соляной кислоты и этиленгликоля (1 1). Достоинством соляной кислоты является ее высокая активность, недостатком — коррозионная активность. Фосфорная кислота, придающая полученным пенопла-стам повышенную огнестойкость, обычно используется в комбинации с другими сильными кислотами, например с серной н л-толуол-сульфоновой. Фенолсульфоновая кислота способна встраиваться в макромолекулу резола, что уменьшает опасность коррозии металлов, контактирующих с пенопластом. Однако ее стоимость значительно выше стоимости неорганических кислот. Предложено также использовать в качестве отверждающего агента сульфонированные новолаки на основе фенола [23, 24] пли резорцина [25]. Обычно ФС кислотного отверждения отличаются высокой хрупкостью, малой ударной вязкостью и низкой стойкостью к абразивному износу, Эти недостатки до сих пор не устранены. [c.174] В зарубежной практике огнезащитные мастики и огнестойкие замазки широко применяются с 1970 г. (в ФРГ, США, Японии, Италии, Бельгии и других странах). Огнезащитные покрытия, применяемые в настоящее время для защиты кабелей, можно разделить на две группы вспучивающиеся и невспучивающиеся. Вспучивающиеся покрытия под действием тепла создают слой микропористого пенопласта, который изолирует горючий материал от пламени. Невспучивающиеся покрытия обеспечивают ингибирующее защитное действие. В качестве связующих материалов огнезащитных составов наиболее частое применение находят хлоркаучук, поливинилхлорид и его сополимеры, хлорпара-фин и аналогичные вещества в комбинации с фосфорорга-ническими соединениями. [c.143] ОП наносят чаще всего .на пов-сть древесины, древесностружечных и древесноволокнистых плит, пенопластов и стеклопластиков, а также строит, конструкций (для повышения их пределов огнестойкости). Эффективность ОП определяется их теплоизолирующей способностью, зависящей в осн. от толщины покрытия, к-рая обычно не превышает нек-рую величину, характеризующую его прочностные св-ва. Поэтому перспективны вспучивающиеся покрьггия, толщина к-рых увеличивается в результате теплового воздействия при пожаре. Осн. компонентами таких покрытий являются связующее, фосфорорг. антипирены (фосфаты мочевины и меламина, полифосфаты аммония и др.), наполнители и вспучивающиеся добавки-пенообразователи. Связующим чаще всего служат полимеры (аминоальдегидные полимеры, латексы на основе сополимеров винилиденхлорида с винилхлоридом, стиролом или акрилонитрилом, галогенирован-ные сиитетич. и натуральные каучуки, эпоксидные смолы и полиуретаны), склонные при повыш. т-рах к р-циям циклизации, конденсации, сшивания в образования нелетучих карбонгоир. продуктов. [c.327] П. разрушаются в конц. щелочах, набухают в кетонах и спиртах. По хим. стойкости П. мало отличаются от невспененных фенопластов аналогичного состава. П.-трудновос-пламеняемые материалы, при их горении выделяется мало дыма, тепла и токсичных газов. Они наиб, огнестойки среди многотоннажных пенопластов. [c.460] Шахты с объединенными каналами выполняют из легкого бетона (рис. 4.396), каркасные гиахты - с заполнением малотеплопроводным огнестойким и влагостойким материалом (пенопластом, пеностеклом, пенокерамзитом и др.) из бетонных плит - с утеплением из досок толгциной 40 мм, обитых с внутренней стороны кровельной сталью по войлоку, смоченному в глиняном растворе, и огитукатуренных по драни с наружной стороны. [c.947] Во Франции налажен выпуск пенопластов на основе резольных полимеров, отличающихся повышенной термостабильностью, огнестойкостью и несгораемостью [24—28] разработаны эластичный ре-зольный фенопласт и способ его получения, заключающийся в том, что в жидкий полимер вводят изоцианат, который реагирует одновременно как с водой, так и с —ОН-группами полимера. При введении многоатомных спиртов изоцианат взаимодействует с —ОН-группами спиртов [29]. Для производства резольных пенопластов разработаны процесс и установка непрерывного действия, имеющая длинный ленточный конвейер, ширина и высота которого регулируются. Благодаря движению гусеничных конвейеров происходит транспортирование композиции [30, 31]. Французская фирма Сен-Гобен разработала непрерывный способ производства многослойных панелей для строительства легких конструкций, утепленных фенольным пенопластом. Панели облицовываются алюминием или оцинкованной сталью [32]. [c.14] В США почти половину пластмасс, используемых для изготовления корпусов конторских машин, составляют структурированные пенопласты. Среди них на первом месте стоит модифицированный полифениленоксид. Широко применяют для этих целей поликарбонаты, АБС-сополимеры и полистирол. Так, корпуса дисплеев могут быть изготовлены из литьевого АБС-сопо-лимера, структурированного пенополистирола или полиуретанов. Расширяется применение экономичных пластмассовых сплавов. Например, использование высокопрочного огнестойкого сплава поликарбоната и АБС-сополимера позволяет снизить стоимость корпуса пишущих машинок на 7% по сравнению с наполненным термопластом и на 20% — по сравнению с поликарбонатом. [c.139] Низкое водопоглощение и высокая устойчивость к гидростатическим давлениям определяет широкое использование синтактных пенопластов в качестве плавучих средств и материалов для создания глубоководных аппаратов. Такие материалы должны удовлетворять следующим основным требованиям низкая сжимаемость при высоких гидростатических давлениях низкий термический коэффициент расширения низкое водопоглощение огнестойкость [12]. До последнего времени для глубоководного погружения применяли лсидкие (бензин, аммиак, силиконовое масло) и твердые (литий, дерево, пенопласты, пеностекло, пеноалюминий, монолитные полиолефины) высокоплавучие материалы. Однако 194 [c.194] При обугливании пенопластов образуе1 ся слой пенографита , устойчивый к высоким температурам и исключительно огнестойкий [21]. [c.240] Полиуретановые пеноматериалы нельзя применять при температурах выше 120—130 °С из-за сравнительно низкой стойкости уретановых групп и эфирных связей к термической и термоокислительной деструкции. В то же время известно [1—3], что продукты циклической тримеризации ароматических изоцианатов — цианураты, так же как и соединения, образующиеся при их де-карбонилировании (карбодиимиды), обладают высокой термостабильностью до 400 °С и огнестойкостью, по-видимому, обусловленными резонансной стабилизацией за счет я-электронной делокализации (сопряжения) необобщенных р-электронов азота и соседних кратных связей. Поэтому усилия исследователей и технологов были направлены на создание на основе ди- или полиизоцианатов новых типов пенополимеров, содержащих фрагменты с изоциануратными и другими гетероциклическими группами или карбодиимидными связями. Результатом этих работ явилось создание пенопластов и пеноэластомеров, выгодно отличающихся от ППУ и ряда других вспененных пластмасс стабильностью свойств при повышенных температурах и устойчивостью к воздействию пламени. [c.110] Огнестойкость изоциануратной пены в значительной степени зависит от кажущейся плотности, так как именно последняя определяет площадь активной поверхности полимера, подвергающейся действию окислителя (кислорода). Испытания образцов пенопласта с одинаковым содержанием одного и того же олигоэфира, но с разной кажущейся плотностью, показали, что с увеличением кажущейся плотности уменьшаются потери массы в огневой трубе Бутлера, причем в области низких значений кажущейся плотности эта зависимость выражена более резко. [c.126] В табл. 3.3 приведены некоторые свойства оксазолидонсодержащих пенопластов различного состава. Как видим, лучшей огнестойкостью обладают пены, содержащие эпоксиолигоэфир на основе бисфенола А и ЭХГ. [c.132] chem21.infoОбзор негорючих утеплителей для теплоизоляции дома. Негорючий пенополистирол

Испытано на себе: горючесть пенопласта

Горит ли пенопласт ?

плюсы и минусы минеральной ваты

Водоотталкивающие свойства и несущая способность ↑

Вопросы эксплуатационной безопасности ↑

Легкий вес и удобство монтажа ↑

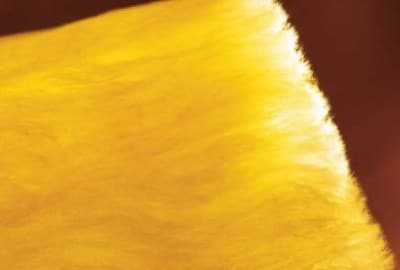

Пенопласт или пеноплекс: что лучше выбрать?

Чем отличаются пенопласт от пеноплекса?

Сравнительный анализ пенопласта и пеноплекса

Популярные ошибки и заблуждения

Свойства пенополистирола и пеноплекса

Где применяется каждый из данных материалов

Негорючий утеплитель: обзор, характеристики материалов

Характеристики негорючих теплоизоляционных материалов

Все виды минеральной ваты

Жидкие негорючие утеплители

Сыпучие теплоизоляционные материалы

Пористые теплоизоляционные материалы

Огнестойкие пенопласты - Справочник химика 21

Некоторые неорганические наполнители (триоксид сурьмы) улучшают огнестойкость пенопласта, но при этом увеличивают кажущуюся плотность и теплопроводность материала. Огнестойкость можно повысить также с помощью таких добавок, как борная кислота, эфиры борной кислоты, галогенированные эфиры фосфорной кислоты, карбамид, тиомочевина, дициандиамид, меламин и др. [23, 26]. [c.175]

Ее используют в производстве огнестойких пенопластов, смачивающих агентов, добавок к смазочным маслам, а также в р,яде других областей [142]. [c.389]