Строительные работы в Севастополе

Сварка инвертором тонкого металла считается достаточно сложным процессом за счет того, что здесь намного больше вероятность прожечь заготовку, чем при работе с толстым металлом. По этой причине, требуется делать все предельно аккуратно и быстро, при этом сохраняя параметры качества. Использование инвертора полуавтомата облегчает этот процесс, так как здесь можно установить нужную скорость подачи присадочного материала, что снизит вероятность прожига. Технология проведения данного процесса должна согласоваться с ГОСТ 9467-75. Сварка тонкого металла инвертором Сварка тонкостенного металла грозит также появлением деформаций от сильного воздействия температуры. Когда в ванне расплавленный металл сильно превышает температуру окружающей его области, то деталь может выгибаться. Помимо этого, применяются другие виды и способы сварки металла, которые могут помочь нейтрализовать негативные эффекты. Тем не менее, здесь есть не только недостатки, но и преимущества. Сварка инвертором тонкого металла проволокой применяется при использовании среды защитного газа. Зачастую им выступает аргон, но для того, чтобы удешевить обработку, применяют также и ацетилен. Выбор газовой среды для сварки полуавтоматом Проволока подбирается тонкая, чтобы могла быстрее расплавиться и не пропалить заготовку. Выбор диаметра проволоки для сварки тонкого металла инвертором Также может использоваться исключительно газовая сварка, которая для особо тонких листов оказывается наиболее предпочтительной, так как она постепенно повышает температуру и скорость сваривания при этом составляет, примерно, в три раза меньше, чем в ручной дуговой. Также используется обыкновенная электродуговая ручная . Она приводит к появлению большой вероятности деформации и трещин, если неправильно подобрать режим и инструменты, и при любом неверном движении можно сделать дыру вместо шва. Но это наиболее дешевый и простой способ соединения, тем более, что всегда можно подобрать тонкий электрод. Если исходить из экономических соображений, то сварка тонкого металла полуавтоматом лучше всего производится с помощью электродов с покрытием. Как правило, здесь используются электроды толщиной в 1 мм, материал которых совпадает с материалом заготовки, а также имеется соответствующая обмотка. Для сложных случаев и особо тонких деталей лучше использовать сварку газом, особенно, когда нужно совершать вертикальные и потолочные швы. Сварка листового металла полуавтоматом с использованием защитного газа хоть и обходится дороже других методов, но является самой надежной. Ее применяют при сборке ответственных металлоконструкций и в прочих ситуациях. На производстве, где происходит жесткий контроль качества, используют преимущественно такой способ. В первую очередь, размер диаметра электрода или присадочной проволоки не должен превышать толщину листа, с которым производится сваривание. Следует четко выбирать силу тока, так как небольшое отклонение приводит к браку. Сам присадочный материал, а также его покрытие должно быть предназначено для длительного периода плавления. Инвертор должен работать на постоянном токе. Инвертор должен обладать лучшими вольтамперными характеристиками и обладать широкой регулировкой параметров на низких токах. Перед тем как варить тонкий металл инверторной сваркой, следует обезжирить поверхность деталей и очистить их. Во время очистки не стоит снимать слишком толстый слой металла, чтобы не ухудшить условия сваривания. К основным материалам относятся присадочные металлы. Это может быть электрод или сварочная проволока. Желательно, чтобы их состав был максимально схожим с металлом заготовок. Для тонких листов нужно наличие покрытия или защитного газа, так как сварка тонкого металла полуавтоматом без газа является менее качественной. В качестве дополнительных материалов выступают газ для защиты и подогрева, желательно брать один и тот же, и флюс для улучшения свариваемости. Использование данных материалов уже зависит от технологии, которую требует конкретный вид металла, вне зависимости от его толщины. Таким образом, они не всегда применяются и каждый раз могут быть различными. В особенности это касается флюса, который нужен преимущественно для сложно свариваемых и тугоплавких металлов. Сварка металла толщиной 2 мм зачастую происходит при помощи использования газа. Он может выполнять несколько функций. Первой из них является подогрев, который нужен для избегания появления деформации из-за перепада температур. Основной функцией является обеспечение дополнительной защиты от влияния кислорода на сварочную ванну. Окисление металла при сварке приводит к ухудшению качества соединения и появлению ржавчины на поверхности. В газовой сварке он же является главной энергией, которая расплавляет основной и присадочный металл. Выбор газовой смеси для сварки тонкого металла Газ также может использоваться для подогрева шва после завершения работы, чтобы снять напряжения. Некоторые технологии требуют постепенного охлаждения, поэтому, подогрев с помощью газа может обеспечить лучшие для этого условия. Перед тем как сваркой варить тонкий металл, следует правильно подобрать инструменты. Диаметр проволоки и электродов не должен превышать толщину металла. Исключение составляют только тугоплавкие металлы, где этот показатель можно превысить на 0,5 мм. В некоторых случаях вполне достаточно 1 мм, чтобы не перепалить заготовку. В то же время, если для более толстых листов, таких как 2 и 2,5 мм использовать 1 мм электроды, то они могут быстро заканчиваться, что будет часто прерывать шов. При использовании в полуавтоматах присадочной проволоки, таких проблем не возникает. Металл должен быть идентичным, или максимально схожим, со свариваемыми заготовками. Перед использованием электроды необходимо просушить, чтобы ликвидировать остатки влаги. В самом начале происходит подготовка, когда детали придают нужную форму, зачищают края, где будет проходить шов и обезжиривают поверхность при помощи какого-либо растворителя, к примеру, ацетона. Затем, если того требуют особенности металла, на будущее место шва выкладывается флюс. После этого происходит настройка полуавтомата для сварки тонкого металла, согласно имеющейся толщине заготовки. Затем начинается подогрев металла. Область соединения прогревается по всему периметру, пока поверхность не изменит цвет, а заодно и расплавится флюс. После этого уже можно приступать непосредственно к свариванию. Как только образовалась сварочная ванна, следует вести валик мелкими чешуйкам по длине соединения. Чтобы избежать прожога, движения должны проходить больше по периметру, чем в глубину, но при этом сохраняя достаточную толщину проваривания. Шов должен иметь одинаковую длину, ширину и толщину на всей протяженности. После окончания работы желательно прогреть заготовку еще несколько минут постепенно понижая температуру. «Обратите внимание! Если все же удалось прожечь деталь, то лучше сразу остановить процесс и осмотреть, можно ли заварить дыру, а затем уже продолжать или начинать новую сварку.» Сварка тонколистового металла полуавтоматом не является для здоровья человека опасней, чем любой другой вид сварки. Здесь нужно выполнять условия электробезопасности, использовать защитную одежду, чтобы избежать попадания раскаленного металла на оголенные части тела. Тонкие присадочные материалы имеют свойства к большему разбрызгиванию, чем толстые. Газовые баллоны желательно отставлять на максимальное расстояние от открытого источника огня и всегда следить за исправностью и надежностью газового оборудования. svarkaipayka.ru Сварка MIG/MAG была изобретена в 1950-х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат. Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG/MAG (Metal Inert Gas/ Metal Active Gas). MIG/MAG-сварка – это электро-дугавая сварка, использующая постоянный ток (DC). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ (CO2 и смеси). Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода (CO2) и смеси и этот вид сварки стал более доступным и получил широкое распространение. MIG/MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний. Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки. Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической. При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки. Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье. Сварочный аппарат MIG/MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа. Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги. Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки. Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий. Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном. Рассмотрим виды и смеси защитных газов подробнее: Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено. Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва. Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными. Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком. Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва. Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл. Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки. Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке. Сварка MIG/MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации. Длина дуги одна из самых важных переменных в сварке MIG/MAG, которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода (CO2) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва. С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение. Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва. Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва. Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь. Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния. Диаметр сварочной проволоки Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки. Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей. В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении. Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения. До касания свариваемого металла проволока должна выступать из наконечника на определённую длину. Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва. При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов. Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм. При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм). Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа. Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания. Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа). При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить. При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом. Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность. Полярность – это направление потока электричества в цепи сварочного аппарата. При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус. Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс). При сварке с газом – электрод (+), масса (-). Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью. В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки. При обучении сварки MIG/MAG, важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой. kuzov.info Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки. Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами. Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С. Состоит полуавтомат из следующих элементов: Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным. Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны. Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода. Для полуавтоматов существует две группы материалов для сварки: Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки. Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие. Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом: Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки. Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном. Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц. Совет! Если предстоят работы полуавтоматом в полевых условиях либо на открытом воздухе, то можно использовать порошковую проволоку, которой не требуется обдув защитным газом. Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла. Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть хорошо зачищены от краски и ржавчины. Также следует зачистить место, к которому будет прикреплен зажим для массы. Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку. При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове. Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов. Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций. Для формирования качественного шва существует много способов движений горелкой. Совет! Чтобы варить вертикальный шов, горелка ведется сверху вниз со скоростью, достаточной для опережения расплавленного металла. Наклонять горелку следует немного вверх, чтобы сварочная ванна удерживалась теплом. Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При высокой скорости перемещения горелки образуется много брызг, защитный газ остается в быстро застывающем шве и вызывает в нем образование пор. При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки. Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за возникновения завихрений. Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться ровной подачи газа, чтобы поток не вызывал завихрений и в полной мере обеспечивал защиту места сварки. Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким. Совет! Для порошковой проволоки, работающей без газа, вылет должен быть в пределах 30-45 мм. Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус. Важно! При работе без защитного газа, порошковой проволокой, используют метод прямой полярности, а с газом – обратной полярности. Прислушиваться к звукам сварки важно, особенно новичкам при обучении. Правильное звучание при сварке полуавтоматом напоминает звук жарящегося на сковороде мяса. Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять: При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности. tehnika.expert Подробнее... Сварка полуавтоматом. Как правильно варить сварочным автоматом В большинстве случаев при превышении сварочного цикла наступает перегрев и встроенная термозащита отключает аппарат, дает ему остыть и затем автоматически отключается. После этого можно продолжать варить. Подробнее можно узнать в статье о правильной сварке, там рассматриваются разные способы сварки. Сварочный аппарат инверторного типа - надежный напарник для новичка Самыми удобными и простыми в применении, что вполне заслуженно, считаются сварочные аппараты инверторного типа. Используемый для питания постоянный ток, делает данное оборудование наиболее предпочтительным для новичков. Прибавьте сюда автоматическую систему защиты, при которой инвертор выключается в случае перегрева, либо при залипании электрода, маленькие габариты, позволяющие перемещать его без особых усилий, и вы получите лучший сварочный аппарат для домашнего использования. Ко всему вышеперечисленному можно добавить, что любая техника требует бережного отношения, и сварочные аппараты инверторного типа не исключение. Внимательно читайте инструкцию и не забывайте, что данный тип сварочного оборудования пригоден исключительно для использования в быту, а не для усиленной эксплуатации в промышленных масштабах. rmnt.net Очень распространенной является сварка встык. Её используют в случаях, когда деталь нуждается не в полной замене, а частично. То есть, например, если вы решили вставить в крыло своего автомобиля вставку, или решили вварить в него заплату. Этот способ также удобен тем, что снимать фаски с металлических краев заготовок не потребуется. Фаски необходимо снимать, только если толщина металла превышает 2 мм, да и то, не всегда эта тенденция стопроцентная. Однако, сварка встык требует иного – максимально точной и взаимной подгонки ремонтируемых деталей перед началом сварочного процесса. Это говорит о том, что например, между краями деталей должны отсутствовать зазоры или же иметь минимальные значения. В противном случае, при попытке сварить 2 куска железа, не получится – вы или получите дырку, либо испортите заготовки. Данный вид сварки используют во время ремонта или восстановления наружных частей и кузовных деталей в автомобиле. Например, в ситуациях, когда необходимо заменить не целую часть детали, а только определенный её участок. Например, крыло – вам необходимо лишь вырезать небольшой, поврежденный, ржавый или другой участок, который требует замены, и вставить на его место новый кусочек. Причем, делать это необходимо предельно аккуратно, в противном случае – внешний вид автомобиля будет испорчен. Чем известна сварка встык, так это своими подгоночными работами, а также тем, что выполнять работы по автомобильному металлу должен высококвалифицированный сварщик. Данный метод сварки намного проще использовать в случае сваривания металла, толщиной в 2 мм и более. В таком случае это происходит намного проще, так как толстый металл не нуждается в точной подгонке, и в большинстве своем прощает сварщику, его «огрехи», которые он допустил во время подгонки. Также, используется сварка внахлест. Достаточно распространенный способ соединения металла в автомобильном обслуживании и ремонте. Этот способ предполагает «накладывание» одного куска металла, на другой. Кроме того, сварка внахлест используется во время ремонта или же замены силовых элементов, таких как лонжероны, усилители, пороги и всё такое прочее. Автомобильные сварщики также используют сварку через отверстие или же, электрозаклепку. Этот вид является одним из разновидности сварки внахлест. Однако вместе с тем, он чем-то отдаленно напоминает точечную сварку, которая используется во время сварки кузова на заводе производителя. Используется данный вид сварки очень часто – во время ремонта порогов и крыльев, для исправления различных дефектов и проблем с кузовом и так далее. В таком случае, правда, используется несколько разновидностей сварных швов, в частности: - точечные сварные швы; - сплошные сварные швы; - и прерывистые сплошные швы. Что же касается точечных сварных швов, то во время сварки, они выполняются в виде отдельных точек, соединяющих детали в нескольких точках. Сплошные сварные швы наносятся по всей поверхности соединения, а прерывистые – с небольшими промежутками. Каждый способ выбирается в зависимости от того, с какой деталью имеет дело сварщик, какая толщина металла используется и так далее. www.vse-o-svarke.org 1) сварка производится при малом напряжении холостого хода трансформатора, что позволяет использовать обычную электрическую проводку; 2) отсутствует шлак, что дает возможность хорошо контролировать процесс образования шва; 3) не надо делать остановки на смену электрода; 4) возможность сварки как толстого, так и тонкого металла; 5) высокая скорость сварки и связанные с этим малые деформации металла. Чаще всего такую сварку приобретают те, кто занимается кузовным ремонтом автомобилей. Полуавтоматом можно сваривать как тонкую автомобильную сталь, так и пластины толщиной до 10 мм. Этого вполне достаточно для выполнения всех заказов частного сварщика. Такая универсальность полуавтоматов обусловлена способом формирования сварочного шва. Этот способ можно охарактеризовать как контактно-дуговой (для тонкого металла). Вы, наверное, замечали, как опытный сварщик варит тонкий металл электродом диаметром 3 мм. Он периодически гасит дугу, удлиняя ее. Такой способ позволяет варить тонкий металл на большом токе, не прожигая металл. В полуавтомате функции гашения дуги выполняются автоматически со скоростью гораздо большей, чем это может позволить себе сварщик. Такая возможность обеспечивает высокое качество сварки тонкого металла. На практике это выглядит так (Рис. 7. 1.): при соприкосновении конца проволоки (1) с металлом в месте контакта выделяется тепло, проволока разогревается. Разогрев проволоки приводит к началу ее плавления (2). Расплавляясь, проволока становится тоньше. Утоньшение разрывается, и возникает дуга (3). Дуга оплавляет оторвавшуюся каплю и, удлинившись, гаснет. Автомат подает проволоку вниз, процесс повторяется вновь. Весь цикл возникновения-гашения дуги повторяется со скоростью примерно 90 раз в секунду, из-за этого дуга при сварке издает характерный шипящий звук. Полуавтомат состоит из следующих элементов: - выпрямитель переменного тока; - механизм подачи проволоки; - баллон с защитным газом; - подогреватель и осушитель газа; - шланг для подачи проволоки, электроэнергии и защитного газа к пистолету; - сварочный пистолет с кнопкой включения сварочного тока, подачи проволоки, защитного газа; - провод «массы» для включения свариваемой детали в электрическую цепь. Выпрямитель переменного тока полуавтомата отличается от аналогичного выпрямителя для дуговой сварки покрытым электродом. Прежде всего, для полуавтомата требуется выпрямитель с жесткой выходной характеристикой, то есть выдаваемое им напряжение не должно изменяться под воздействием изменения сварочного тока. Это необходимо для быстрого расплавления конца проволоки при соприкосновении ее с металлом. Жесткая выходная характеристика трансформатора получается при непосредственной намотке вторичной обмотки поверх первичной. Регулировка тока должна осуществляться отводами от витков вторичной обмотки. Напряжение трансформатора полуавтомата также отличается. Оно должно быть от 18 до 30 вольт. Регулируется отводами от вторичной обмотки трансформатора с таким расчетом, чтобы ступенчато изменять напряжение на величину 3 - 4 вольта. Включать сопротивление между выпрямителем и сварочной проволокой запрещается. Конденсаторы фильтра и дроссель также не требуются. Дроссель с небольшой индуктивностью может быть использован для уменьшения разбрызгивания металла. Полуавтомат потому и называется полуавтоматом, что проволока здесь подается автоматически, а сварка производится вручную. Катушка для проволоки крепится на специальный штырь, имеющий тормозную пружину. Пружина не дает раскручиваться катушке по инерции в случае остановки подающего механизма. Подающий механизм (Рис. 7. 3.) состоит из электромотора, редуктора, подающего и прижимного ролика. Электромотор имеет плавный регулятор оборотов. Ручка регулятора оборотов вынесена на внешнюю панель. Ею сварщик устанавливает скорость подачи проволоки. Редуктор должен понижать скорость вращения электромотора таким образом, чтобы скорость подачи проволоки находилась в пределах 100 – 300 м/час. Подающий ролик имеет кольцевую канавку, удерживающую проволоку. Прижимной ролик с помощью пружины создает необходимое толкающее усилие. Сжатие пружины можно регулировать вручную. Если вы планируете использовать полуавтомат только для сварки кузовов автомобилей, в качестве защитного газа вам вполне подойдет сварочный углекислый газ. При отсутствии такового можете использовать углекислый газ, предназначенный для газирования воды. Некоторая пористость шва, получающаяся при использовании пищевого углекислого газа, в кузовных работах вполне допустима. Если вы рассчитываете заниматься не только кузовами, но и более ответственными работами, например, сваркой емкостей, работающих под давлением, то необходимо подумать о более надежной защите. Самый лучший вариант – использовать для защиты места сварки смесь аргона и углекислого газа. Аргона в смеси должно быть 75 – 85%, углекислого газа 15 - 25%. Такая смесь дает высокое качество шва. Чистый аргон использовать нельзя, так как дуга будет удлиняться до токоподводящего мундштука, и равномерная сварка не получится. При невозможности приобрести такую смесь, используйте осушенный сварочный или пищевой углекислый газ. Схема осушителя углекислого газа приведена на Рис. 7. 4. Влага, содержащаяся в углекислом газе, вызывает пористость шва. Удалить ее можно, используя простейший осушитель. Влагопоглотитель засыпается в корпус и с двух сторон уплотняется фильтрами твердых частиц и решетками. Решетка на выходе для надежности поджимается пружиной. В качестве влагопоглотителя можно использовать силикагель, алюмогликоль, медный купорос, хлористый кальций. Силикагель и медный купорос можно восстанавливать, прокаливая при температуре 250 - 500°С в течение 1 – 2 часов. При сварке металла более толстого, чем автомобильный кузов, приходится устанавливать повышенный расход защитного газа. Углекислый газ в баллоне получается путем испарения жидкой углекислоты. При повышенном испарении углекислота сильно охлаждается, и углекислый газ, проходящий через редуктор и осушитель, может превращаться в лед, забивающий проходные каналы. Сильно охлажденный газ предварительно подогревается специальным подогревателем. Схема подачи защитного газа с использованием подогревателя и осушителя приведена на Рис. 7. 5. Манометр можно использовать обычный кислородный, или же приобрести специальный углекислотный. Разница между ними несущественна. Схема подогревателя изображена на Рис. 7. 6. Нагревательный элемент питается напряжением 20 – 36 вольт. Газ, проходя по змеевику, нагревается до температуры 10 - 15°С. Разрез такого шланга изображен на Рис. 7. 7. Резиновая оболочка является направляющей для подвода защитного газа. Ток к токосъемнику подводится по многожильной токоподводящей оплетке. Спираль облегчает скольжение сварочной проволоки. Ток к сварочной проволоке подводится с помощью токосъемника. Соотношение между диаметром сварочной проволоки и внутренним диаметром спирали и токосъемника смотрите по Таблице 7. 1. То, что держит сварщик в руке при сварке полуавтоматом, действительно напоминает пистолет: рукоятка, курок, ствол. Курок, он же выключатель сварочного пистолета, выполняет три функции. Одним нажатием курка мы включаем подачу сварочного тока, защитного газа, сварочной проволоки. Если вы приобретаете готовый сварочный пистолет, обратите внимание на Рис. 7. 8.; возможно, это то, что вам как раз нужно. Пистолеты заводского изготовления, как правило, поставляются вместе со шлангами. Полуавтоматом можно производить сварку алюминия. Для этого требуется защитный газ аргон и пистолет, изображенный на Рис. 7. 9. Во время работы пистолет нуждается в постоянном уходе. Брызги металла, в изобилии образующиеся при газовой сварке, попадают в полость между газовым соплом и контактным наконечником. Их необходимо регулярно удалять маленькой отверткой. Второе приспособление, что должно быть всегда под рукой, – кусачки-бокорезы. Ими удаляется излишек сварочной проволоки. В процессе сварки необходимо контролировать такой параметр, как вылет сварочной проволоки (Рис. 7. 10.). Его величина часто указывается в специальных таблицах. При желании сварочный пистолет можно изготовить самостоятельно. Один из вариантов такого изготовления показан на Рис. 7. 11. Шланг для подвода газа здесь выполнен отдельно. Сварочный ток и проволока подаются по общему шлангу. Токоподводящий наконечник сделан из мундштука газовой горелки. В полуавтомате лучше всего использовать два вида сварочной проволоки. Первый – проволока, легированная марганцем и кремнием. Ее марка СВ – 08 ГС или СВ ‑08 Г2С. При сварке выгорающие марганец и кремний замещаются поступающими из проволоки. Углекислый газ является активным, при высокой температуре дуги он разлагается на углерод и кислород. Кислород активно окисляет плавящийся металл, что вызывает поры. Марганец и кремний удаляют кислород из сварочной ванны. Такую проволоку рекомендуется использовать в помещении, где нет ветра, сдувающего защитный углекислый газ. Вторую разновидность проволоки можно использовать при сварке вне помещений. Она является самозащитной, углекислый газ для ее защиты не требуется. Марки такой проволоки: ЭП 245; ЭП 439; СВ 20ГСТЮА; СВ 15ГСТЮЦА. Кроме кремния и марганца проволока содержит алюминий, титан, церий, цирконий. Такая проволока дороже газозащитной, поэтому ее лучше использовать только для работы вне помещений. Качество шва, сваренного такой проволокой, ниже, чем газозащитной. Проволока с флюсовой сердцевиной, она же порошковая, внутри наполнена флюсом, улучшающим качество сварки. Некоторые ее марки также являются самозащитными, и ими можно варить вне помещения: ПП-1ДСК; ПП-АНМ-1; ПП-АН7; ПП-АН11. При покупке проволоки обращайте внимание на ее внешний вид. Загрязнения, ржавчина, следы масла очень быстро засорят спираль шланга вашего полуавтомата. Лучше всего, если катушка с проволокой будет упакована в герметичную полиэтиленовую пленку. При покупке полуавтомата вначале определитесь, для чего он вам нужен. Полуавтомат незаменим только при сварке тонкого листового металла, для чего его чаще всего и приобретают. Такой аппарат стоит недорого и способен работать от сети 220 В. Примерный образец такого полуавтомата смотрите на Рис. 7. 12. Если вы планируете организовать стационарное мелкосерийное производство толстых металлических конструкций, стоит задуматься о приобретении полуавтомата профессионального типа (Рис. 7. 13.). Между этими двумя крайними полюсами находится масса аппаратов бытового и полупрофессионального типов. Делая выбор, посмотрите в паспорте аппарата, на какую толщину металла и продолжительность сварки он рассчитан. Что такое продолжительность сварки, посмотрите еще раз Главу 3. При приобретении аппарата для кузовных работ выбирайте тот, что реализует дополнительную услугу в виде точечной сварки. При сварке полуавтоматом большое значение имеет полярность тока, напряжение на дуге, диаметр и вылет электродной проволоки, а также скорость подачи проволоки. Чаще всего применяется постоянный ток обратной полярности. Величину тока установите по Таблице 7. 2. В некоторых аппаратах вместо шкалы сварочного тока имеется шкала установки напряжения на дуге. Регулировку можно производить любым из этих параметров. Второй устанавливаемый параметр – скорость подачи сварочной проволоки. Скорость подачи сварочной проволоки имеет большое значение для нагрева и качества шва. При правильно выбранной скорости аппарат издает равномерный шипящий звук. Практически все современные аппараты обеспечивают плавную регулировку скорости подачи проволоки. Ручка регулировки устанавливается на передней панели аппарата. Третья регулировка – расход защитного газа. При наличии редуктора с расходомером расход установите редуктором, нажав курок пистолета. Подачу проволоки при этом необходимо остановить, повернув влево до упора ручку регулировки подачи проволоки. Если это не помогает, поднимите нажимной рычаг прижимного валика (Рис. 7.14.). При отсутствии расходомера расход газа определите опытным путем, устанавливая давление на редукторе в пределах 0,3 – 0,8 кгс/см². Два следующих параметра (скорость сварки и вылет электрода) поддерживайте в процессе сварки. Вначале положите пистолет с подсоединенным кабелем на пол, максимально выпрямив кабель. Катушку с проволокой освободите от полиэтиленовой упаковки, кусачками откусите загнутый конец проволоки. С торца откушенной проволоки напильником удалите заусеницы. Придерживайте проволоку свободной рукой, иначе она размотается. Катушку с проволокой вставьте в аппарат и заведите свободный конец проволоки в направляющие. Регулятор подачи проволоки поставьте на минимальные обороты и включите механизм подачи. Дождитесь выхода проволоки из пистолета и откусите ее по размеру вылета (Таблица 7. 2.). Дальше установите силу прижимного усилия. В разных конструкциях она может устанавливаться по-разному, но принцип везде один: сила нажима прижимного ролика регулируется сжатием (растяжением) пружины. В процессе работы проволока может привариваться к токосъемному наконечнику, и, если давление прижимного ролика велико, она начинает скручиваться. Прижмите пистолет к полу, имитируя залипание проволоки. Включите подачу проволоки и понаблюдайте за подающим механизмом. Ролики должны вращаться, но проскальзывать. Поднимите пистолет и убедитесь, что проволока свободно подается. Регулировку можно считать завершенной. Особенностью сварки полуавтоматом является быстрое обучение такой сварке. Возьмите металлическую пластину толщиной 1 мм, установите режимы сварки по Таблице 7. 2. Поднесите пистолет на расстояние 10 мм от пластины и нажмите курок. В направлении наложения валика наклоните пистолет под углом 35° к пластине и равномерно перемещайте пистолет. При формировании валика учитывайте три параметра: скорость ведения пистолета вдоль места сварки, скорость подачи сварочной проволоки, напряжение на дуге. Пистолет ведите с такой скоростью, чтобы шов формировался равномерно без прожигания пластины и значительных наплывов на ее поверхности. Скорость подачи сварочной проволоки является ключевой для получения качественного шва. Если скорость подачи слишком велика, то выступающая из пистолета ее часть будет раскаляться докрасна, издавая громкий треск. Проволока должна расплавляться прямо у шва. Потренируйтесь устанавливать эту скорость для различной толщины металла. Напряжение на дуге установите, ориентируясь на форму шва, так, как это показано на Рис. 7. 15. Полуавтомат наиболее удобен для ремонтной сварки автомобилей или изготовления тонких металлических конструкций. При сварке автомобилей наиболее трудоемка не сама сварка, а подготовительные работы. От качества подготовки сильно зависит и качество сварки. Если у вас нет опыта ремонта кузовов автомобилей, поработайте вначале в паре с опытным слесарем-жестянщиком. Подготовительные работы начинаются с удаления смятой или проржавевшей детали кузова. Внешняя деталь (крыло, порог) удаляется с использованием остро заточенного зубила. Для удаления сварных точек лучше всего использовать зубило, показанное на Рис. 7. 16. Сварные точки автомобиля – довольно прочная конструкция, и при их удалении зубилом возможно смятие основы кузова, к которой в дальнейшем будет привариваться новая деталь. Более аккуратно деталь можно удалить, срезав ее угольным электродом или отрезным диском. При этом остается только узкая полоска, непосредственно контактирующая с оставляемой основой. Эта полоска удаляется так, как показано на Рис. 7. 17. Вырезание проржавевшей части кузова осуществляется отрезным диском, угольным электродом или плазменным резаком. Удаляйте все части кузова, тронутые ржавчиной. После удаления ржавой детали изготовьте по форме выреза заплатку: положите на вырезанное пространство ватман и обозначьте контур выреза (Рис. 7.18.). Готовый шаблон положите на металлическую пластину, обведите белым или желтым карандашом. Вырежьте металлическую заплату. Толщина заплаты должна быть равна толщине ремонтируемого металла. Следующей операцией будет очистка места сварки до металлического блеска. Наиболее подходит для такой цели обычный отрезной диск. За счет большой скорости вращения он разогревает старую краску, что способствует ее быстрому удалению. Наиболее простой является сварка заплатки, закрываемой в дальнейшем ковриком, панелью и так далее. В этом случае прихватываем заплатку в четырех-шести местах, затем делаем частые прихватки с расстоянием между ними 2 – 3 сантиметра. Плотно подгоняем нахлестку, удаляем выступающие части прихваток и привариваем в такой последовательности, как нам удобно. Иногда случается, что из-за нагрева или некачественной подгонки между пластинами возникает увеличенный зазор. Его можно устранить, освоив метод прерывистой сварки. Сварку ведите, периодически выключая курок пистолета. Таким способом можно заполнять и отверстия в металле диаметром до 10 мм. С заплаткой, размещаемой на внешней поверхности автомобиля, следует обращаться более осторожно. Она будет маскироваться только тонким слоем шпаклевки, поэтому здесь нельзя допускать небрежной подгонки и деформации в процессе сварки. Такую заплатку следует сваривать короткими швами вразброс. Это уменьшает деформации в процессе сварки. После установки прихваток и удаления их выступающих частей производим сварку короткими швами. Каждый последующий шов располагаем как можно дальше от предыдущего. Длина шва – 0,5 – 2 см. Последними свариваем замыкающие участки между этими швами. Внешняя облицовка автомобиля приваривается точечной сваркой. Полуавтомат, оборудованный приспособлением для точечной сварки, может выполнять сварку сплошных листов металла, однако более надежным является способ точечной сварки по отверстиям. Отверстия просверливаем в той сопрягаемой детали, куда при сварке будет удобно ставить пистолет. Противоположную деталь зачищаем до металлического блеска. Диаметр отверстий 5 мм. Расстояние между ними выбираем соответственно заводской точечной сварке. Деталь ставим на быстродействующие зажимы. Как показывает практика, таких зажимов должно быть не менее 6. Четыре ставятся по краям детали, а два стягивают листы в непосредственной близости от места сварки. Плотно прижав пистолет к детали, нажимаем на курок. Время сварки устанавливаем 0,3 – 3 сек. Точки, полученные таким способом, по прочности не уступают заводским, выполненным электроконтактным способом. При изготовлении металлических конструкций из листового материала также необходимо учитывать возможность деформаций. Примеры правильной последовательности сварки изображены на Рис. 7. 22 и 7. 23. svarnoj.blogspot.com Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта. Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны. Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок. Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв. Типы соединений Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать. Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов. При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию. Стыковая сварка Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее. Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать. Нахлест при сварке Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д. Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова. Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов: Типы швов Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях. Такой шов представляет собой периодическое чередование сплошных участков и незалитых металлом разрывов. Интервалы свободные от заливки исполнитель подбирает самостоятельно. Это делается для того, чтобы не «потянуло» металл ввариваемого элемента или каркасную конструкцию на автомобиле. В этом случае уменьшается перегрев листов, что способствует незменению прочностных физических свойств стального сплава, из которого выполнены сочетаемые части. Может иметь вид непрерывного «залития» расплавленным металлом, а также выглядеть как большое количество точечных сварок, расположенных очень близко друг к другу. Такой способ практически не имеет применения в автомобильной конструкции. Хотя он может использоваться практически с любой толщиной металла. Использование такого шва уменьшает «эластичность» всей конструкции. Также могут возникнуть усталостные трещины во время эксплуатации машины. Название говорит само за себя. Сварка полуавтоматом и присоединение листов метала проводится с помощью сварных точек, которые распределяются вдоль линии сопряжения через заданный интервал. Расстояние между такими точками задается из технологической необходимости и может быть от нескольких сантиметров до нескольких миллиметров. Проведение работ может происходить в разных плоскостях: Наиболее удобным является вариант со сваркой «сверху». При таком положении шов заливается полностью, заполняя все пустоты и щели. Менее удобный вариант вертикальных работ. В этом случае необходимо следить за тем, чтобы металл не стекал по шву. Самый трудный способ сварки предполагает «работу снизу». При таком положении шов получается под сопрягающимися элементами и постоянно стремится вытечь вниз. Поэтому нужно иметь навык работы в таком положении, чтобы не ухудшить качество сварки. До начала любых сварных работ, понадобится приготовить поверхности. Для этого проводится чистка от всех видов загрязнений: Наличие таких веществ может снизить качество накладываемого шва или полностью препятствовать прохождению тока по цепи. Также происходят другие негативные последствия: Поверхности должны плотно прилегать между собой. Безопасность при работе Для этого используются различные зажимы и фиксаторы. Также допускается временные крепления болтами или саморезами. Для начинающих сварщиков, которые не работали с тонкими листами меньше 1 мм, желательно потренироваться не на рабочих поверхностях автомобиля, а провести экспериментальную сварку ненужных тонких кусков. Нужно придерживаться техники безопасности при сварочных работах на автомобиле: Величина сварочного тока находится в прямой зависимости от толщины металла. Для листов небольшой толщины понадобится установить ток в диапазоне 40-60 А. Большинство регуляторов силы тока на полуавтоматах имеет не абсолютную градуировку, а относительную. Поэтому точный показатель тока необходимо будет проверить по инструкции. Правильность выбранного тока покажет качество сварного шва. Разное напряжение в электрической сети влияет на выходные параметры устройства. Поэтому настройка аппарата проводится в большей степени путем экспериментального подбора положений регулировочных ручек. Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки. Сварочный полуавтомат В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8». При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги: Результат сварки с разным током Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток. Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля. Ток больше допустимого значения. Расплавленная капля от проволоки слишком сильно «просела». На другой стороне явная крупная капля расплавленного металла. Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания. Не все работы проводятся в штатном режиме. Из-за ошибок в эксплуатации или неисправного оборудования могут возникать нештатные ситуации. Когда установлен слишком большой ток, то в металле образуются прожоги. Также может образоваться капля из расплавленной проволоки, которая выступает из медного наконечника. Если такая ситуация произошла, то дополнительная подача проволоки может привести к обрыву при выходе ее из подающего устройства. Если блокируется проход проволоки через медный наконечник, то происходит ее поломка в подающем механизме. Это свидетельствует о слишком большом прижимном усилии. При правильной регулировке проволока проскальзывает, а не ломается. Это событие свидетельствует об обратном – прижимное усилие недостаточно фиксирует проволоку. В таком случае может происходить «прихват» в наконечнике, и не иметь отношение к величине установленного тока. Такие же результаты бывают при слишком медленной подаче проволоки. В такой ситуации необходимо правильно отрегулировать на редукторе. Можно ориентироваться на примерный расход 8-10 литров в минуту при диаметре проволоки 0,8 мм. Хотя в инструкции по эксплуатации полуавтоматов предлагают ставить до 3 литров, но на практике этого недостаточно. Интересное по теме: загрузка... Facebook Twitter Вконтакте Одноклассники Google+ ktonaavto.ruКак работать сварочным полуавтоматом. Сварка полуавтоматом металла

Сварка инвертором (полуавтоматом) тонкого металла:технология

Преимущества

Недостатки

Способы варки тонкого металла

Выбор способа

Основные требования

Основные и вспомогательные материалы

Использование газа

Выбор инструмента

Режимы

Толщина заготовки, мм Диаметр присадочного материала, мм Сила тока, А 0,5 1 10-20 1 1-1,6-2 30-35 1,5 2-2,5 35-45 2 2,5-3 50-65 2,5 2,5-3 65-100 Технология сварки металла инвертором

Меры безопасности

Технология сварки полуавтоматом MIG/MAG

Принцип действия

Оборудование для сварки MIG/MAG

Защитный газ

Подготовка металла к сварке

Как держать сварочную горелку

Движение сварочной горелкой во время сварки

Скорость сварки

Скорость потока защитного газа

Угол сварочной горелки во время сварки

Сварочное напряжение (длина электрической дуги)

Сварочная проволока

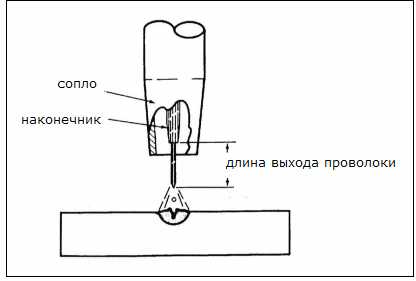

Длина выхода сварочной проволоки

Cварка самозащитной проволокой без газа

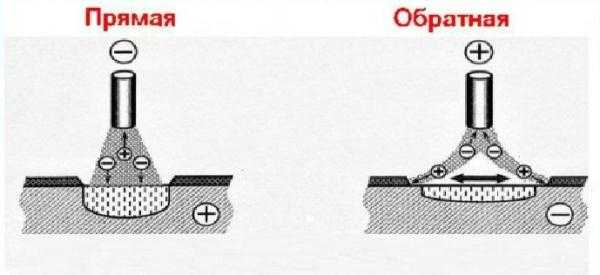

Полярность при сварке без газа

Звук правильной сварки полуавтоматом

Меры безопасности

Ещё интересные статьи:

Выбор проволоки и правила работы полуавтоматическим сварочным аппаратом

Устройство и принцип работы полуавтомата

Выбор электродной проволоки

Правила сварки полуавтоматом

Как держать горелку

Движения горелкой

Скорость сварки

Скорость подачи газа

Длина выхода проволоки

Полярность

Звук при сварке

Меры безопасности при работе

Сварка полуавтоматом. Как сваривать металл сварочным полуавтоматом?

Полуавтоматическая сварка. Виды сварки. Подготовка полуавтомата к работе

Полуавтоматическая сварка – это вид дуговой сварки, при котором сваривание происходит благодаря автоматически подающейся в зону сварки электродной проволоки с одновременной подачей в ту же зону защитного газа.

Полуавтоматическая сварка – это вид дуговой сварки, при котором сваривание происходит благодаря автоматически подающейся в зону сварки электродной проволоки с одновременной подачей в ту же зону защитного газа.Работа со сварочным полуавтоматом

Возможность регулировать силу тока дуги посредством установки электрода нужного диаметра, а также ровная дуга и отсутствие металла, разлетающегося в разные стороны – все это явные преимущества аппаратов данного типа.

Возможность регулировать силу тока дуги посредством установки электрода нужного диаметра, а также ровная дуга и отсутствие металла, разлетающегося в разные стороны – все это явные преимущества аппаратов данного типа.Видео: Сварочный полуавтомат

© Статья защищена авторским правом и ее перепечатка разрешена только при указании прямой ссылки на сайт rmnt.net Loading ...

Спасибо Вам за добавление этой статьи в:Понравилась статья? Нажимай Тонкости сварки автомобильного металла полуавтоматом

Известно, что полуавтоматические сварочные автоматы позволяют варить различный по толщине металл, начиная от тонкого – толщиной в 0,7-0,8 мм, и заканчивая толстым металлом, толщиной в 4 и более миллиметров. Это говорит о том, что варить с помощью полуавтомата, можно совершенно разный металл, в том числе и автомобильный металл – крылья и пороги, а также кузов, лонжероны и прочие автомобильные части.

Известно, что полуавтоматические сварочные автоматы позволяют варить различный по толщине металл, начиная от тонкого – толщиной в 0,7-0,8 мм, и заканчивая толстым металлом, толщиной в 4 и более миллиметров. Это говорит о том, что варить с помощью полуавтомата, можно совершенно разный металл, в том числе и автомобильный металл – крылья и пороги, а также кузов, лонжероны и прочие автомобильные части. Какими способами полуавтоматической сварки можно варить металл?

Учебник частного сварщика: Глава 7. ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА

Полуавтоматическая сварка пользуется огромной популярностью у сварщиков. По сравнению со сваркой плавящимися электродами, у нее целый ряд преимуществ: Принцип работы полуавтомата

Устройство полуавтомата

Выпрямитель переменного тока

Механизм подачи проволоки

Защитные газы

Осушитель углекислого газа

Подогреватель

Шланг подвода газа, проволоки, электроэнергии

Сварочный пистолет

Сварочная проволока

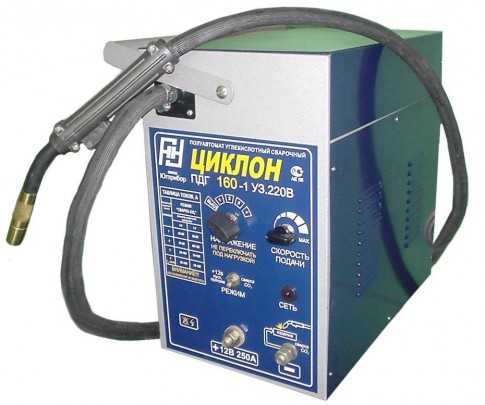

Выбор полуавтомата

Выбор режимов сварки

Подготовка полуавтомата к работе

Тренировочные упражнения

Практические работы

Сварка кузова автомобиля полуавтоматом своими руками: технология и рекомендации

Способы соединения элементов при автомобильной сварке

Стыковое сопряжение

Соединение внахлест

Сварные электрозаклепки

Типы сварных швов

Сплошной прерывистый

Сплошной

Точечный

Расположение шва

Подготовка материала к сварке

Регулировка сварного тока

Настройка регуляторов

Первый случай

Второй случай

Третий случай

Четвертый случай

Возможные проблемы при эксплуатации сварочного полуавтомата

Неправильный выбор величины тока

Некачественная регулировка прижима в подающем механизме

Небольшой расход газа