Строительные работы в Севастополе

При выборе кровельного покрытия уделяют внимание таким моментам, как длительный срок службы, прочность и доступная цена. Все эти качества объединила в себе полимерпесчаная черепица, но ещё ей присущи и множество других немаловажных достоинств: Срок службы полимерпесчаной черепицы в среднем 15– 30 лет, в зависимости от того, насколько качественный материал использовали при производстве. Производственное оборудование лучше устанавливать в хорошо проветриваемых помещениях, так как работа с полимерами вредна для здоровья человека. В состав вторично переработанных пластмасс входит: Агломерат, который получают путём плавления полиэтилена. Сам процесс получения агломерата тоже интересен. Во время плавления на полиэтилен выпрыскивают воду, при этом образуются шарики. Именно эти шарики и используют в производстве изготовления полимерпесчаной черепицы; Твёрдый полимер. Это может быть как полистирол, полипропилен так и АБС пластики и многие другие. В процессе производства очень важно соблюдать правильные пропорции смешения компонентов. На начальной стадии производства агломерат измельчается и смешивается в специальном оборудовании с песком и красителем в пропорции 24:75:1. То есть правильный состав этого кровельного перекрытия должен состоять на 75% из песка, на 24% из полимеров и на 1% из красящего вещества. При несоблюдении правильных пропорций полимерпесчаная черепица на выходе может быть гораздо худшего качества, и не так долговечна в эксплуатации. Теперь, когда полимеры измельчены до необходимого размера, а песок хорошо просушен, нужно смешать все эти компоненты. Для этого подойдёт экструзивная машина. Внутри этого оборудования под воздействием температуры все компоненты смешиваются и плавятся, превращаясь в вязкую смесь, которая чем-то отдалённо напоминает дрожжевое тесто. Из этой смеси формируется шар. Далее шар погружают в воду для охлаждения, затем, уже вынув его из воды, дают остыть при комнатной температуре. Эту процедуру проводят специально для того, чтобы все компоненты вступили в реакцию между собой и хорошо схватились. После того как шары остынут, их снова возвращают в дробильную машину для измельчения, и только теперь полученная масса готова стать полимерпесчаной черепицей. Измельчённые шары отправляют в термосмесительную машину. В этом оборудовании все компоненты снова нагреваются и смешиваются. Песок под воздействием температуры обволакивается полимерами, в результате не должно быть ни одного комочка. Из этого агрегата смесь выходит с температурой около 180 градусов. Каждый комочек, который вышел из этого оборудования, не должен превышать по весу 2 кг, за этим должен следить оператор. Готовые лепёшки смеси отправляются под пресс, где уже и формируется полимерпесчаная черепица. Помогать формировать черепицу до товарного вида, к которому мы привыкли, помогают пресс-формы. А глянец на внешней поверхности получается благодаря неравномерному охлаждению в формах. В верхней части температура нагрева достигает 80 градусов, а в нижней - около 45 градусов. В эти формы выдавливают полимеры, которые и заполняют поры между частичками песка. Несмотря на все перечисленные достоинства у полимерпесчаной черепицы есть и ряд недостатков, которые нужно брать во внимание перед покупкой: Под такой крышей хорошо будет находиться в любую погоду, в жару будет прохладно, а зимой тепло. Поэтому её часто используют для перекрытий мансардных помещений и чердаков. На каждой полимерпасчаной черепице сверху с тыльной стороны имеются специальные выступы, с помощью которых её крепят к обрешётке. Между собой черепицу закрепляют боковыми замками. В итоге у нас получается сплошное кровельное покрытие. Укладку материала лучше всего начинать с нижнего ряда. Крепить друг к другу элементы нужно не сильно плотно, оставляя при этом место для свободного перемещения. Это поможет избежать деформирования материала от разных погодных изменений. На некоторых крышах заметны потеки ржавчины, чтобы этого избежать советуют при укладке использовать оцинкованные гвозди или анодированные саморезы. Пытаясь снизить себестоимость продукта на выходе, они используют при производстве некачественные и недолговечные красители или неоднородные полимеры. В процессе эксплуатации такой плитки потом можно столкнуться с ранним выгоранием краски, и недолгим сроком службы. Поэтому, решив освежить фасад вашего жилища, уделите особое внимание поиску надежного производителя. И учтите, чтобы вам ни говорили продавцы, как бы вас ни уверяли в том, что при производстве использовалось самое лучшее сырье и только современное оборудование, желательно несколько раз проверить имеющиеся документы, подтверждающие качество материала. krovlya.guru Под основной подготовкой полимерпесчаной массы понимается нагрев, и перемешивание предварительно подготовленной смеси в АПНе (Агрегат плавильно-нагревательный). Этот этап является завершающим перед прессованием, как черепицы, так и тротуарной плитки. Важно в процессе перемешивания поддерживать заданную температуру во всех трех зонах АПНа, регулярно добавлять новые порции подготовленной массы. Это позволит поддерживать заданную производительность и качество конечного продукта. Важность поддерживания температуры нельзя недооценивать, перегрев или недогрев массы ведет к неизбежному браку. В случае перегрева загруженный полимер начинает перегорать и терять свои свойства, на выходе получается слишком горячая масса, которая при прессовании не успевает остыть в форме до необходимой температуры, в результате, уже достав плитку или черепицу из пресс-формы, ее начинает коробить, на них появляются различные вздутия выпуклости, либо вогнутости. Также перегрев может привести к изменению цвета продукции. Если же масса не прогрета, то полимер переплавляется не до конца и не перемешивается с песком и красителем до абсолютно однородной массы. На выходе получаем не достаточно прогретое полимерпесчаное тесто, которое обладает низкой пластичностью. В результате прессования может получиться брак в виде не до конца сформированной черепицы или тротуарной плитки. Это может быть отсутствие одного или нескольких углов, отсутствие ребер жесткости у тротуарной плитки. Полученная в результате плавления и перемешивания тугая пластинная масса подается из АПНа, через дозаторное отверстие, после открытия заслонки. Рабочий-оператор взвешивает отрезанную массу на электронных весах до получения нужного количества (2кг для черепицы и 4кг для тротуарной плитки). Для черепицы полимерпесчаную массу раскатывают на две «колбаски» по 1кг и укладывают в пресс-форму, после чего производят прессование в течении 30-50секунд. Охлаждение пресс-формы нужно для быстрого остывания и формования черепицы. В зависимости от того, какая поверхность будет у черепицы, глянцевая или матовая, охлаждение пресс-формы может быть двухконтурным или одноконтурным. При двухконтурном охлаждении верхняя часть пресс-формы имеет температуру 80°С, нижняя до 40°С. Нижнюю часть пресс-формы по идее лучше охлаждать как можно сильнее, это нужно для уменьшения времени прессования. Если используется одноконтурное охлаждение, то чем, ниже температура пресс-формы, тем быстрее происходит формование, как черепицы, так и тротуарной плитки. ahbanya.ru Технология производства Полимерпесчаное изделие - это строительный материал, создающийся на основе пластмассы и песка, путем термообработки. Вся невероятность и уникальность технологии создания этой продукции в том, что сырь?, используемое при производстве полимерпесчаных изделий, практически бесплатное - валяется под ногами, иногда засоряя нашу среду обитания. Это полимерные отходы в различных видах: упаковка, пластиковая тара, пришедшие в негодность изделия быта. Так почему же не использовать то, что люди каждый день выкидывают в мусорное ведро, на благоустройство своих дачных, загородных домов? Кроме отходов полимеров в производстве изделий требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. На пути создания готового полимерпесчаного изделия, материал проходит через несколько этапов обработки. На первом этапе отобранное и отсортированное пластиковое сырье измельчается на дробильной машине. Желательно иметь соотношение 50/50 тв?рдых и мягких полимеров. Полимерпесчаные изделия получается тем качественнее, чем равномернее смешаны полимеры и песок. После первого измельчения пластиковые отходы попадают в экструзионную машину (экструдер), где под нагревом перемешиваются. Далее добавляется нужный краситель. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате. Измельч?нная полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. К примеру, для создания черепицы – это соотношение 24/75/1, для тротуарной плитки - 5/94/1. Последний этап – это придание формы. При использовании полимерпесчаных изделий возрастают и темпы строительства: исключается использование тяжелого монтажного оборудования: автокранов, бетономешалок и бетоновозов, нет надобности использовать воду, которая необходима при работе с бетоном, ускоренный процесс сборки. Комплект предполагает укладку всех элементов конструкции из унифицированных элементов, исключает подгонку, «творчество» при сборке. Таким образом, использовать полимерпесчаную массу можно для любых форм, но на сегодняшний день на строительном рынке востребованы в основном колодезные кольца, люки, тротуарная плитка и черепица для крыш. Колодец в сборе Элементы колодца из полимерпесчаной композиции стойкие к агрессивным химическим средам, сезонным перепадам температур и тяжелым физическим воздействиям. Кольцам и днищу не требуется обработка антисептиками и гидроизоляция. Отсутствие влагопоглощения гарантирует больший срок службы по сравнению с традиционными железобетонными кольцами, которые при определенном цикле замораживания и оттаивания имеют свойство разрушаться. Все элементы колодца снабжены замками для фиксации и центрирования составляющих относительно друг друга. К тому же вес каждого элемента колодца не превышает 60 кг, что облегчает установку, погрузку и разгрузку, которая может быть выполнена без привлечения грузоподъемной техники. Исходя из малого веса, монтаж может быть выполнен в труднодоступных или вовсе недоступных местах для грузоподъемной техники - под деревьями, линиями электропередач и тп. Сверление технологических отверстий можно легко производить бытовым инструментом без последующей обработки отверстия защитными составами. Полимерпесчаные кольца при стыковке хорошо герметизируются между собой, для большей водостойкости при сборке пазы можно заполнять герметиком или битумной мастикой. Плитка и бордюры Основные достоинства полимерпесчаной плитки – ее красивый внешний вид, прочность и долговечность – она может эксплуатироваться десятки лет без замены. Полимерпесчаная тротуарная плитка превосходит по характеристикам вибропрессованную и вибролитую плиты. В отличие от бетонных изделий, подвергающихся разрушению на морозе, полимерпесчаная плитка абсолютно не раскалывается. Это объясняется некоторой пластичностью полимерпесчаного материала. Следовательно, сводятся к минимуму отходы во время перевозки, при монтаже и эксплуатации. Плитка обладает высокой теплоустойчивостью, благодаря которой лед и снег не примерзают к ее поверхности. Она отлично сцепляется с подошвой обуви и не представляет опасности в мокрую погоду. Благодаря водонепроницаемости, материал хорошо переносит весеннюю оттепель. Отсутствие цемента в качестве связующего элемента гарантирует, что в процессе эксплуатации плит не будет образовываться цементная пыль. Небольшой вес материала облегчает транспортировку и монтаж. К достоинствам можно отнести также химическую стойкость, ударостойкость, износостойкость, низкую теплопроводность, отсутствие пористости и вредных примесей, ремонтопригодность и доступную цену. Тротуарную полимерпесчаную плитку укладывают (также как и бетонную) на: цементно-песчаную смесь, бетонную стяжку с применением плиточного клея или цементного раствора, на песок. Полимерпесчаная плитка прекрасно переносит российский климат и годится для обустройства детской площадки, мощения парковых зон, улиц, приусадебных участков, гаражных полов, облицовки цоколей зданий. Плитки, уложенные на бетонное основание, легко выдерживают вес грузового автомобиля, что позволяет использовать их в производственных цехах и автостоянках. Черепица Полимерпесчаная черепица также имеет несомненный ряд преимуществ перед своими аналогами из других материалов: - Очень высокие прочностные характеристики, - Срок эксплуатации до 150 лет, - Соответствие нормам безопасности, - Небольшой вес черепицы, - Высокая стойкость к погодным условиям, - Внешняя эстетичность, - Отличная звукоизоляция черепицы, - Низкая теплопроводность черепицы, - Устойчивость к агрессивной среде, - Стойкость черепицы к потере цвета, - Легкость очистки черепицы, - Водонепроницаемость. Таким образом, полимерпесчаная черепица является новейшим и перспективным кровельным материалом, и составляет, при всех ее преимуществах, достойную конкуренцию традиционным видам подобных изделий. Удачное сочетание эстетичного внешнего вида и высокого уровня эксплуатационных характеристик позволяет использовать полимерпесчаные изделия для отделки самых престижных объектов в загородном и городском строительстве. Многообразие цветов и фактур позволяют выбрать наиболее предпочтительный и подходящий к цвету фасада дома. www.stroyportal.ru Полимерпесчаная черепица и плитка тротуарная – технология производства

Подготовка сырья (отходов полимеров и песка)

Вся невероятность и уникальность этой технологии в том, что сырьё, используемое при производстве полимерпесчаной черепицы бесплатное, валяется под ногами. Это полимерные отходы в различных видах: упаковка, пластиковая тара, пришедшие в негодность изделия быта.Недостатка в сырье не предвидится, а наоборот, объёмы полимерных отходов будут только расти, а потребность в строительных материалах только увеличится.

Конечно, существуют эффективные технологии их переработки, позволяющие использовать полимеры повторно. Как правило, требуется тщательная сортировка отходов пластмасс, их отмывка, сушка. Это дорогие и трудоёмкие процессы. Да и качество переработанного сырья низкое, и не позволяет использовать его на 100% взамен исходного.

Предлагаемая технология производства полимерно песчаной черепицы из полимерных отходов не предполагает очистку и глубокую сортировку сырья. Предлагается лишь придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров. В таком примерно соотношении отходы и находятся на свалках.

НЕ подходят тугоплавкие полимеры (поликарбонаты, фторопласты) и резины. Легкоплавкие, типа ПВХ, могут частично выгорать, но на качество полимерпесчаной черепицы это не влияет. Также выгорают примеси (бумага, пищевые отходы), испаряется влага.

Кроме отходов полимеров в производстве черепицы требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Может и использоваться другой наполнитель, более доступный в выбранной местности. Таким образом, эта невероятная новая технология получения стройматериалов из бесплатного сырья.

Предварительная переработка сырья.

На первом этапе отобранные и отсортированные пластики измельчаются на дробильной машине. Желательно иметь соотношение 50/50 твёрдых и мягких полимеров.

Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица.

Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок. Не нужно предварительно очищать отходы пластиков. Единственным вредителем может быть машинное масло, попадаемое с канистрами. Но его количество, как правило, незначительное, не влияет на качество плитки, а если и проявится пятном на плитке, при повторной переработке пропадает. Остальные примеси выгорают. В дальнейшем стройматериалы из полимерпесчаной смеси устойчивы к маслам и другим хим. продуктам.

Подготовка полимерпесчаной массы

После первого измельчения отходы пластиков попадают в экструзионную машину, где под нагревом перемешиваются. Любой химик скажет, что это невозможно и ненаучно - перемешать разнородные полимеры; всё равно, что смешивать керосин с водой. Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать отходы пластиков, используя свойства вязкости расплавленных полимеров.

В структуре полимерных отходов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину.

Полученную полимерпесчанную массу с консистенцией дрожжевого теста оператор рукавицей снимает на выходе из экструзионного узла линии, и, сваляв руками шар (агломерат до 100 мм.), бросает в воду для охлаждения. Вынутый из воды, не совсем остывший, но уже затвердевший агломерат быстро сохнет, остывая.

Случается, что происходит перегрев полимерной массы, и она вытекает из экструзионки на пол, пока оператор не выключит нагрев. Остывшая такая масса, затем пригодна для использования. Весь остывший агломерат подвергается повторному измельчению в щепу с размером фракции до 1-10 мм. Таким образом, получается готовое сырьё для полимерно-песчаной смеси.

Получение полимерпесчаной массы и формовка черепицы

Этот этап производства плитки завершающий. Некоторые отделяют его от заготовительного участка, располагают в отдельном помещении. Кроме эстетических соображений (заготовка полимерной усреднённой смеси сопровождается выделением газов, и требует обеспечения вытяжки), имеются ещё и практические выгоды: проще осуществлять контроль и учёт. А в случаях работы в исправительных учреждениях, просто необходим из-за режимности предприятия.

Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный). Важно поддерживать массу смеси в АПН постоянной, добавляя по мере расхода готовой массы новые порции. Измельчённая полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. Для, например, черепицы это соотношение: 24/75/1, а для тротуарной плитки может быть 5/94/1.

Соотношение песка и полимеров влияет и на производительность – та масса, которая имеет в составе больше песка и нагреваться будет дольше.

Это свойство следует учитывать при расчёте себестоимости и учёте продукции.

Важно получить качественную смесь – частицы песка должны полностью обволакиваться полимерами, без пробелов. Это достигается уникальной конструкцией вала, рассчитанной опытным путем. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Кстати, в этом узле мы видим некоторые недостатки конструкции, изменение которых ведёт к повышению производительности всей линии.

Таким образом, полученная полимерно-песчанная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом необходимое количество, взвешивает на весах, и получив нужное (около 2-х кг.), обычным совком укладывает в форму.

Форма, установленная на прессе с подвижной нижней плитой, охлаждается по-разному.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45, или охлаждается как можно сильнее, для быстрейшего формования черепицы (30-50 сек).

Это сделано для создания глянца на наружной стороне полимерно песчаной черепицы, полимер как бы выдавливается вверх, заполняя поры между наполнителем.

В этом ещё один секрет технологии. Хотя такое неравномерное охлаждение может привести к изгибу черепицы, для чего она укладывается на стол охлаждения и прижимается грузом до окончательной формовки.

Для получения матовой поверхности полимерно-песчаной черепицы достаточно охладить верхнюю форму также сильно, как и нижнюю. Это применяется для производства полимерно-песчаной брусчатки. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон.

Ассортимент выпускаемой продукции

Зависит напрямую от наличия дополнительных форм. Конечно, делает бизнес конкурентным. Рынок строительных материалов не насыщен, и пока некоторые производители в сезон продажу только черепицы расписывают на месяцы вперёд. А выпускать можно большой ассортимент товаров для строительства : плитку, лотки, кирпич, элементы несъёмной опалубки, выпускают крышки люков колодцев. Уложенная, например, на полу подвала химически стойкая полимерпесчаная плитка будет нести ещё и функцию гидроизоляции.

Проблемы, возникающие в связи с производством стройматериалов из полимерпесчаной смеси

По помещению

Производители оборудования рекомендуют использовать помещения 150-300 м2. Габариты оборудования для производства черепицы небольшие, и позволят разместить его и на более меньших площадях – около 50 м2, но ещё необходимо иметь место для складирования сырья и готовой полимерной черепицы. Рекомендуемая высота потолка 4 метра. Пресс имеет высоту 1780 мм.

По сырью

Если использовать сырой песок, то в процессе нагрева будет происходить выделение газов, приводящее к порообразованию в изделии, что крайне нежелательно. Крупные включения могут также привести к потере качества черепицы, износу формующего инструмента. Необходимо избегать попадание машинного масла в полимерпесчаную смесь, металлических включений.

Прочее

Вообще производимая черепица не подлежит обязательной сертификации, как и оборудование, так как оно нестандартное. Но вот требования по помещению, охране труда и окружающей среды могут быть предъявлены. Необходимо наладить контроль за качеством и учётом продукции.

Существует опасность выхода из строя оборудования при запуске двигателя. Шнек не может вращаться в непрогретом до температуры пластикации полимере или полимерно песчаной смеси.

Оборудование для производства полимерпесчаной черепицы

Производительность предлагаемых линий позволяет выпускать около 40 м2 полимерно-песчаной черепицы в смену. Обслуживают всё оборудование 7 человек. В одном квадратном метре 9 плиток с учётом нахлёста, вес 1 м2 – 20 кг. Потребляемая электроэнергия 26-28 Квт/час, установочная мощность 42 Квт, питание трёхфазное.

Дробилка отходов

Используемая в линии дробилка может быть заменена на любую другую, использоваемую в производстве полимеров и изделий из них. Дробит отходы на фракцию до 30 мм. и агломерат до 10 мм. Установлен двигатель 7.5 кВт, 3000 об/мин. Производительность высокая, достаточная для обеспечения полимерным сырьём 3х линий.

Габаритные размеры: 1000х1100х1200 (ШхДхВ) Вес 420 кг.

Экструзионная установка

Отличается от традиционных тем, что объём зоны нагрева и пластикации полимеров меняется изменением наружного диаметра рабочего цилиндра. Обосновано простотой изготовления, да и задачей, которая ставится – перемешать пластики нагревом.

Недостатком конструкции является частые заторы массы в месте изменения диаметра рабочего цилиндра, что приводит к перегреву массы, задержке в загрузке полимеров. В качестве нагревательных элементов использованы ТЭНы, которые легко меняются при выходе из строя. Вал центруется полимерной массой на выходе, имеет низкую частоту вращения. Конструктивным недостатком является не установленный упорный подшипник, ведь на вал действует и линейная нагрузка тоже. Производительность достаточна для обеспечения работы 2х прессов и термосмесительных установок.

Габаритные размеры: 520х3300х1230 (ШхДхВ) Вес 580 кг.

Термосмесительная установка (АПН – агрегат плавильно-нагревательный)

Уникальный узел во всей линии. Для достижения качественной смеси полимера и песка, загруженная масса проходит с разной скоростью и разными режимами нагрева по трубе. Установлен вал с лопастями, расположенными особым способом, причём часто менялось их расположение для достижения качественного смешивания полимерпесчаной смеси. На вал приходится большая нагрузка, в том числе и линейная, а упорный подшипник не установлен. Быстро изнашиваются лопасти шнека.

Установлены два прибора контроля температуры в двух зонах контроля нагрева массы.Работает непрерывно, обеспечивает работу одного пресса.

Габаритные размеры: 520х3200х1230 (ШхДхВ) Вес 800 кг.

Пресс

Небольшой гидравлический пресс с подвижной нижней плитой. 4 гидроцилинра диам. 125 мм., ход 300 мм. Рабочее давление 10 Мпа. На нижней плите установлена матрица с охлаждением и выталкивателями. Причём температуры матрицы и пуансона различны, что достигается двумя разными контурами охлаждения.

Пресс комплектуется гидростанцией, баками для охлаждения охлаждающей жидкости. Производительность линии зависит в том числе и от производительности пресса, скорости охлаждения и формования изделия. Комплектующие, используемые при изготовлении пресса, доступны, при необходимости их замены. Габаритные размеры: 2600х1500х1780 (ШхДхВ) Вес 1300 кг.

Дополнительные формы для изготовления тротуарной плитки, черепицы, брусчатки и многого другого

Предлагается большой выбор форм, позволяющие выпускать расширенный ассортимент продукции, тем самым, делая бизнес конкурентоспособным. По крайней мере, тротуарная плитка необходима в комплекте. www.polimercherepisa.narod.ru dr-pstile.narod2.ruТехнология и оборудование для полимерпесчаной черепицы. Технология производства полимерпесчаной

Технология и оборудование для полимерпесчаной черепицы

Подъезжая к любому посёлку или пригороду, помимо воли, ваш взгляд задерживается на крышах домов. Поэтому с уверенностью можно сказать, что первое мнение о жилом доме складывается по крыше, ведь кровля является также и частью имиджа домовладельца. Но в погоне за красотой кровельного перекрытия, можно столкнуться и с дороговизной. И чтобы найти оптимальное соотношение, во многих строительных супермаркетах специалисты рекомендуют полимерпесчаную черепицу.

Подъезжая к любому посёлку или пригороду, помимо воли, ваш взгляд задерживается на крышах домов. Поэтому с уверенностью можно сказать, что первое мнение о жилом доме складывается по крыше, ведь кровля является также и частью имиджа домовладельца. Но в погоне за красотой кровельного перекрытия, можно столкнуться и с дороговизной. И чтобы найти оптимальное соотношение, во многих строительных супермаркетах специалисты рекомендуют полимерпесчаную черепицу.Особенности материала

Впервые такая черепица появилась на рынке Европы вначале 90-х. Тогда разработчики искали замену керамической крыше, такую, чтобы она не сильно отличалась по внешнему виду от традиционного материала, но имела бы более высокие эксплуатационные характеристики. В связи со стремительным развитием полимерной промышленности, стали более тщательно изучать этот материал. В результате на рынке появилась полимерпесчаная черепица. Главное её отличие от обычной заключается в более высокой прочности в сочетании с меньшим объёмным весом. А не так давно производство полимерпесчаной черепицы стало доступно и в нашей стране.

Впервые такая черепица появилась на рынке Европы вначале 90-х. Тогда разработчики искали замену керамической крыше, такую, чтобы она не сильно отличалась по внешнему виду от традиционного материала, но имела бы более высокие эксплуатационные характеристики. В связи со стремительным развитием полимерной промышленности, стали более тщательно изучать этот материал. В результате на рынке появилась полимерпесчаная черепица. Главное её отличие от обычной заключается в более высокой прочности в сочетании с меньшим объёмным весом. А не так давно производство полимерпесчаной черепицы стало доступно и в нашей стране.Достоинства полимерпесчаной черепицы

Особенности производства

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:Составляющие компоненты черепицы

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.Технология производства и используемое оборудование

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.Недостатки полимерпесчаной черепицы

Правила монтажа полимерной черепицы

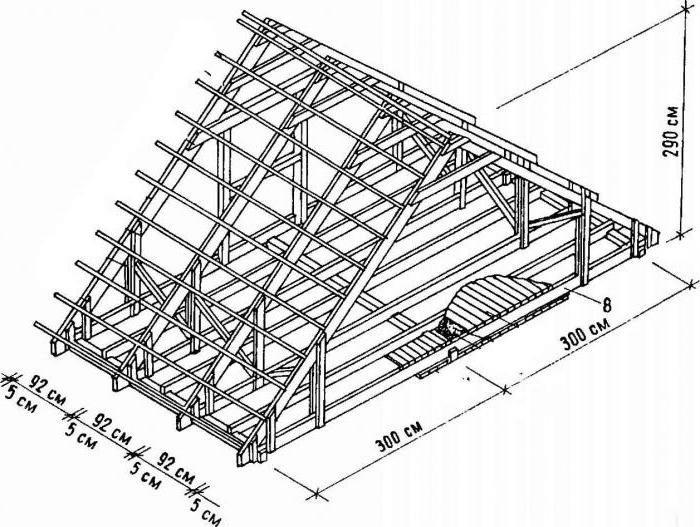

Монтаж полимерной черепицы тоже довольно прост. Перед началом монтажа нужно соорудить обрешётку из не обрезной доски или бруса, она является непосредственным основанием при укладке черепицы.

Монтаж полимерной черепицы тоже довольно прост. Перед началом монтажа нужно соорудить обрешётку из не обрезной доски или бруса, она является непосредственным основанием при укладке черепицы.Качество материала

Если вы решили заменить у себя кровельное покрытие, не гоняйтесь за низкой ценой. К сожалению, многие недобросовестные производители только и ждут таких покупателей и продают им некачественный товар.

Если вы решили заменить у себя кровельное покрытие, не гоняйтесь за низкой ценой. К сожалению, многие недобросовестные производители только и ждут таких покупателей и продают им некачественный товар.Технология производства полимерпесчаной черепицы

Под предварительной подготовкой полимерпесчаной массы понимается перемешивание полимера, песка и красителя в соотношении 24/75/1 для черепицы и 5/94/1 для тротуарной плитки. Все компоненты взвешиваются на электронных весах и загружаются в бетоносмеситель. Отверстие бетоносмесителя закрывается для лучшего перемешивания и снижения образования пыли в помещении. Необходимость взвешивания компонентов обусловлена в точности соблюдения пропорции полимерпесчаной массы, не соблюдение соотношения неизбежно ведет к появлению брака. Брак может проявляться как в отличии цвета разных плиток, так и изменение формы плиток в процессе остывания. Из опыта общения с некоторыми производителями могу сказать, что чисто все сказанное выше является лишь теорией, на практике же за пропорцией следят не все. Лично видел как из одного замеса штамповали как черепицу, так и тротуарную плитку, на качестве продукции это ни как не сказывается. Возможно, в процессе эксплуатации это как-то проявляется, но за те 5-7 лет, которые они производят продукцию, особых претензий от постоянных клиентов не было.

Под предварительной подготовкой полимерпесчаной массы понимается перемешивание полимера, песка и красителя в соотношении 24/75/1 для черепицы и 5/94/1 для тротуарной плитки. Все компоненты взвешиваются на электронных весах и загружаются в бетоносмеситель. Отверстие бетоносмесителя закрывается для лучшего перемешивания и снижения образования пыли в помещении. Необходимость взвешивания компонентов обусловлена в точности соблюдения пропорции полимерпесчаной массы, не соблюдение соотношения неизбежно ведет к появлению брака. Брак может проявляться как в отличии цвета разных плиток, так и изменение формы плиток в процессе остывания. Из опыта общения с некоторыми производителями могу сказать, что чисто все сказанное выше является лишь теорией, на практике же за пропорцией следят не все. Лично видел как из одного замеса штамповали как черепицу, так и тротуарную плитку, на качестве продукции это ни как не сказывается. Возможно, в процессе эксплуатации это как-то проявляется, но за те 5-7 лет, которые они производят продукцию, особых претензий от постоянных клиентов не было.Основная подготовка полимерпесчаной массы.

Прессование полимерпесчаной черепицы и тротуарной плитки.

Технология производства полимерпесчаной продукции - статьи на тему Декоративные элементы для плитки

Главная страница.

Технология производства полимер-песчаных изделий Персональный сайт - писание технологии производства полимерной черепица, оборудовании полимер песчаной черепицы

Технология производства полимерно песчаной продукции заключается в приготовлении и формовке и композита из песка , полимера и пигмента в готовое изделие (Черепица, тротуарная плитка ,и т.д.) из полимерных отходов. При этом не обязательно полная очистка и тщательная сортировка полимера. При применении разиличных полимеров стараемся чтоб соотношение было 40-50% мягких (полиэтилены) и 60-50% жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров. ПВХ НЕ ПРИМЕНЯЕМ ужасный запах и отрицательно влияет на изделие.

Цех по производству черепицы должен состоять из следующих производственных помещении:

- дробильный участок;

- производственный участок;

- склад готовой продукции;

- склад хранения исходных компонентов.

Можно использовать помещения 100-200 м2. Габариты оборудования для производства черепицы небольшие, возможно разместить всю линию на площади – около 50 м2, но ещё необходимо иметь место для складирования сырья и готовой полимерной черепицы, в помещении ОБЯЗАТЕЛЬНО вытяжная вентиляция. Высота потолка от 3 метров.

Требования к материалам.

ПЕСОК в технологическом процессе песок используется любой (речной, карьерный). Желательно использовать сухой песок мелкой фракции просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Использовать сетку для просеивания с ячейкой 4 – 5мм.

ПОЛИМЕР Наличие примесей различных веществ, а также грязи не сказывается на качестве смеси, по этому особых требований к полимеру нет. Но с чистым материалом намного лучше работать. Присутствие Нефтепродуктов нежелательно.

КРАСИТЕЛЬ Рекомендуемый краситель - железо-окисный пигмент неорганического происхождения.

Прим. Есть два варианта переработки полиэтиленовой пленки -Агломератор = полученный агломерат перемешиваем с жестким полимером после дробления и песком+пигмент с последующей подачей в бункер АПН.

-Эструдер =полимер в виде шаров затем их дробят и смешивают с жестким полимером и песко+пигмент с последующей подачей в бункер АПН.

Особенности технологического процесса. При поступлении полимера на производственный участок происходит его измельчение, сортировка и удаления металлических предметов. Отдельно дробятся отходы «мягкого» пластика ( ПВД, ПНД и т.п.) и отдельно «жесткого» пластика (АБС, полистирол, ПЭТ и т.д.) до получения фракции 1 – 15; 1 – Можно использовать для работы только «мягкие» полимеры. При использовании жестких полимеров необходимо учитывать их пластичность. Рекомендуем смешивать : 60% «мягкого» полимера и 40% «жесткого». Полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица.

При изготовлении более объемных изделий : тротуарной плитки, люков ит.д исмешивание не столь важно. В процессе изготовления полимерпесчаных изделий не рекомендуется завышение температуры выше указанных норм. Так как это приводит к нарушению структуры полимеров.