Строительные работы в Севастополе

Шестерённая (шестерёнчатая) гидромаши́на — один из видов объёмных гидравлических машин. Так же как и другие виды объёмных роторных гидромашин принципиально может работать как в режиме насоса, так и в режиме гидромотора. В том случае, если к валу гидромашины прикладывается вращательный момент, то машина работает в режиме насоса. Если на вход гидромашины подаётся под давлением рабочая жидкость, то с вала снимается вращающий момент, и машина работает в режиме гидромотора. Шестерённые гидромашины выпускаются с внешним и внутренним зацеплением (одним из вариантов последней является героторная гидромашина со специальным трохоидальным зацеплением). Гидромашины с внутренним зацеплением более компактны, но из-за сложности изготовления применяются редко. Иногда для снижения шумности и неравномерности подачи применяют шестерни с косыми зубьями. В некоторых случаях для облегчения входа перекачиваемой среды (расплав полимера) входной патрубок имеет размеры (эквивалентный диаметр) соизмеримые с размером шестерён. Шестерённая гидромашина с внешним зацеплением Шестерённая гидромашина с внутренним зацеплением Героторная гидромашина В этом насосе с внутренним зацеплением жидкость перемещается слева направо Шестерённый насос с внешним зацеплением работает следующим образом. Ведущая шестерня находится в постоянном зацеплении с ведомой и приводит её во вращательное движение. При вращении шестерён насоса в противоположные стороны в полости всасывания зубья, выходя из зацепления, образуют разрежение (вакуум). За счёт этого из гидробака в полость всасывания поступает рабочая жидкость, которая, заполняя впадины между зубьями обеих шестерён, перемещается зубьями вдоль цилиндрических стенок колодцев в корпусе и переносится из полости всасывания в полость нагнетания, где зубья шестерён, входя в зацепление, выталкивают жидкость из впадин в нагнетательный трубопровод. При этом между зубьями образуется плотный контакт, вследствие чего обратный перенос жидкости из полости нагнетания в полость всасывания ничтожен. Смазка движущихся элементов насоса производится перекачиваемой жидкостью (масло, расплав полимера и др.), для поступления смазывающей жидкости к зонам трения конструкцией насоса предусматриваются специальные каналы в корпусных деталях насоса. Рабочий объём шестерённой гидромашины с внешним зацеплением может быть определён по формуле: q0=2π⋅m2⋅b⋅z,{\displaystyle q_{0}=2\pi \cdot m^{2}\cdot b\cdot z,} где Одной из технических проблем в шестерённых гидромашинах является проблема запертых объёмов, которые являются нежелательным явлением. Вследствие малой сжимаемости жидкости, возникновение запертых объёмов в процессе работы гидромашины, если не предусмотреть меры борьбы с ними, может привести к возникновению большого момента сопротивления. Для борьбы с ними выполняют специальные канавки, по которым жидкость из запертых объёмов уходит либо в полость высокого давления, либо в полость низкого давления. Данный вид машин широко используется в системах объёмного гидропривода, в системах смазки и др. Например, гидропривод бульдозеров на базе тракторов Т-100, Т-130 и Т-180 имеет силовой шестерённый насос НШ-100. Шестерённые насосы применяются для получения давлений до 30 МПа[1] (при очень чистой жидкости и высокой современной точности изготовления). Героторные насосы применяют для подачи цементной и бетонной смеси от бетономешалки до места заливки. Кроме того, героторные гидромашины используют в качестве центрального звена в некоторых дифференциалах с повышенным внутренним сопротивлением В ряде случаев требуется синхронная подача перекачиваемой (перекачиваемых) жидкости к разным точкам потребления — в этих случаях целесообразно применение многопоточных насосов с единым приводом. Преимущество состоит в том, что подачи могут быть только одновременными. Конструкция с применением многопоточных насосов получается компактнее, проще и легче. Маркировка отечественных шестерённых насосов устанавливается в соответствии с «ГОСТ 19027-89 НАСОСЫ ШЕСТЕРЁННЫЕ. Основные параметры». wikiredia.ru Героторный насос и его устройство Содержание статьи На сегодняшнее время, героторные насосы для бетона пользуются огромной популярностью, поскольку они позволяют выполнить быструю транспортировку бетонных смесей, с подвижностью в 5 и более сантиметров. О том, что такое героторный насос и как его выбрать для строительных нужд, будет рассказано в данном обзоре. Героторный насос это специальное устройство, работа которого осуществляется за счёт движения винтового механизма расположенного внутри его корпуса. В основе всей конструкции героторного насоса лежит ротор, изготовленный из качественной и закалённой стали. Вращаясь, ротор героторного насоса приводит в движение поступающую смесь, которая равномерно проходит через него, проталкиваясь между корпусом и винтами. Таким образом, получается быстро и без особых проблем доставить раствор из одной точки в другую, без привлечения для этого дорогостоящей спецтехники. В строительстве героторный насос наибольшее распространение получил: Однако самое весомое преимущество героторного насоса заключается в том, что он позволяет без труда выполнять транспортировку вязких и абразивных шлаков (степень вязкости которых может быть более чем 46000 сСт). Плюсом, ко всему вышеперечисленному, является также и возможность транспортировки героторным насосом многофазных сред, содержащих как газ, так и твердые частицы. Итак, чтобы правильно выбрать героторный насос, нужно учитывать в первую очередь нужную производительность и давление (напор) с которым будет осуществляться подача жидких строительных смесей. Кроме того, важно учитывать и высоту, на которую будет подаваться героторным насосом бетонный раствор. Последнее значение (высота подачи раствора) во многом зависит от конструкции ротора, которая, к слову, может быть различной. Всё зависит в первую очередь от диаметра ротора и его длины, а также числа оборотов насоса и шага расположенных винтов. На снижение давления в героторном насосе, в первую очередь влияет заниженный диаметр подающего раствор рукава. Сильно снижают производительность и соединяющие рукав фитинги, в особенности это касается Г-образных их вариантов. Кроме того, падение давления в героторном насосе, нередко связано и с высокой плотностью подающего в него раствора, а также из-за большого количество наростов в самом рукаве. samastroyka.ru Регулируемый героторный масляный насос способен поддерживать давление масла на уровне 3,5 кгс/см2 за счет изменения подачи практически во всем рабочем диапазоне скоростных режимов. Регулирование подачи насоса производится с помощью промежуточного кольцевого корпуса, на который действует пружина регулятора. Вращающийся вместе с ведущим валом внутренний ротор 3 увлекает за собой наружный ротор 2. Так как оси внутреннего и наружного роторов не совпадают, при их вращении на стороне всасывания происходит увеличение объемов, заключенных между зубьями. Всасываемое в результате этого масло перемещается на сторону нагнетания. На стороне нагнетания объемы между зубьями вновь уменьшаются, в результате чего масло вытесняется в магистраль системы смазки. Рис. Регулируемый героторный масляный насос:1 – промежуточный корпус; 2 – наружный ротор; 3 – внутренний ротор; 4 – пружина регулятора; а – при давлении масла ниже 3,5 кгс/см2; б – при давлении масла выше 3,5 кгс/см2 Работа насоса при давлении масла ниже 3,5 кгс/см2. При этом пружина регулятора отжимает до упора промежуточный кольцевой корпус, преодолевая действующее на него давление масла (указано стрелками). Вместе с промежуточным корпусом изменяется положение внутреннего ротора таким образом, что объемы между зубьями наружного и внутреннего роторов увеличиваются на большую величину. В результате растет количество масла, подаваемого со стороны всасывания на сторону нагнетания и далее в магистраль системы смазки. Увеличение подачи масла приводит к повышению его давления. Работа насоса при давлении масла выше 3,5 кгс/см2. Под давлением масла промежуточный корпус перемещается, преодолевая усилие пружины. Вместе с ним изменяет положение внутренний ротор, вызывая уменьшение прироста объемов между зубьями внутреннего и наружного роторов. В результате уменьшается количество масла, транспортируемого со стороны всасывания на сторону нагнетания, и подача масла в магистраль падает. При этом давление масла в ней соответственно снижается. ustroistvo-avtomobilya.ru В этой статье мы постарались собрать все возможные принципы работы насосов. Часто, в большом разнообразии марок и типов насосов достаточно трудно разобраться не зная как работает тот или иной агрегат. Мы постарались сделать это наглядным, так как лучше один раз увидеть, чем сто раз услышать. В большинстве описаний работы насосов в интернете есть только разрезы проточной части (в лучшем случае схемы работы по фазам). Это не всегда помогает разобраться в том как именно функционирует насос. Тем более, что не все обладают инженерным образованием. Надеемся, что этот раздел нашего сайта не только поможет вам в правильном выборе оборудования, но и расширит ваш кругозор. Водоподъемное колесо С давних времен стояла задача подъема и транспортировки воды. Самыми первыми устройствами такого типа были водоподъемные колеса. Считается, что их изобрели Египтяне. Водоподъемная машина представляла собой колесо, по окружности которого были прикреплены кувшины. Нижник край колеса был опущен в воду. При вращении колеса вокруг оси, кувшины зачерпывали воду из водоема, а затем в верхней точке колеса , вода выливалась из кувшинов в специальный приемный лоток. для вращения устройства применялать мускульная сила человека или животных. Винт архимеда Архимед (287–212 гг. до н. э.), великий ученый древности, изобрел винтовое водоподъемное устройство, позже названное в его честь. Это устройство поднимало воду с помощью вращающегося внутри трубы винта, но некоторое количество воды всегда стекало обратно, т. к. в те времена эффективные уплотнения были неизвестны. В результате, была выведена зависимость между наклоном винта и подачей. При работе можно было выбрать между большим объемом поднимаемой воды или большей высотой подъема. Чем больше наклон винта, тем больше высота подачи при уменьшении производительности. Поршневой насос Первый поршневой насос для тушения пожаров, изобратенный древнегреческим механиком Ктесибием, был описан еще в 1 веке до н. э. Эти насосы, по праву, можно считать самыми первыми насосами. До начала 18 века насосы этого типа использовались довольно редко, т.к. изготовленные из дерева они часто ломались. Развитие эти насосы получили после того, как их начали изготавливать из металла. С началом промышленной революции и появлением паровых машин, поршневые насосы стали использовать для откачки воды из шахт и рудников. В настоящее время, поршневые насосы используются в быту для подъема воды из скважин и колодцев, в промышленности - в дозировочных насосах и насосах высокого давления. Существуют и поршневые насосы, объединенные в группы: двухплунжерные, трехплунжерные, пятиплунжерные и т.п. Принципиально отличаются количеством насосов и их взаимным расположением относительно привода. На картинке вы можете увидеть трехплунжерный насос. Крыльчатый насос Конструкция: Внутри чугунного корпуса размещены рабочие органы насоса: крыльчатка, совершающая возвратно-поступательные движения и две пары клапанов (впускные и выпускные). При движении крыльчатки происходит перемещение перекачиваемой жидкости из всасывающей полости в нагнетательную. Система клапанов препятствует перетоку жидкости в обратном направлении Сильфонный насос Низкая цена насоса позволяет использовать его в качестве одноразового насоса для перекачивания едких и опасных жидкостей с последующей утилизацией этого насоса. Пластинчато-роторный насос Принцип работы: Рабочий орган насоса выполнен в виде эксцентрично расположенного ротора, имеющего продольные радиальные пазы, в которых скользят плоские пластины (шиберы), прижимаемые к статору центробежной силой. Так как ротор расположен эксцентрично, то при его вращении пластины, находясь непрерывно в соприкосновении со стенкой корпуса, то входят в ротор, то выдвигаются из него. Во время работы насоса на всасывающей стороне образуется разрежение и перекачиваемая масса заполняет пространство между пластинами и далее вытесняется в нагнетательный патрубок. Шестеренный насос с наружным зацеплением Принцип действия: Ведущая шестерня находится в постоянном зацеплении с ведомой и приводит её во вращательное движение. При вращении шестерён насоса в противоположные стороны в полости всасывания зубья, выходя из зацепления, образуют разрежение (вакуум). За счёт этого в полость всасывания поступает жидкость, которая, заполняя впадины между зубьями обеих шестерён, перемещается зубьями вдоль цилиндрических стенок в корпусе и переносится из полости всасывания в полость нагнетания, где зубья шестерён, входя в зацепление, выталкивают жидкость из впадин в нагнетательный трубопровод. При этом между зубьями образуется плотный контакт, вследствие чего обратный перенос жидкости из полости нагнетания в полость всасывания невозможен. Шестеренный насос с внутренним зацеплением Принцип действия: Ведущая шестерня приводится в действие валом электродвигателя. Посредством захвата зубьями ведущей шестерни, внешнее зубчатое колесо также вращается. При вращении проемы между зубьями освобождаются, объем увеличивается и создается разряжение на входе, обеспечивая всасывание жидкости. Среда перемещается в межзубьевых пространствах на сторону нагнетания. Серп, в этом случае, служит в качестве уплотнителя между отделениями засасывания и нагнетания. При внедрении зуба в межзубное пространство объем уменьшается и среде вытесняется к выходу из насоса. Кулачковый насос с серпообразными роторами Кулачковые (коловратные или роторные) насосы предназначены для бережной перекачки вызких продуктов, содержащих частицы. Различная форма роторов, устанавливаемая в этих насосах, позволяет перекачивать жидкости с большими включениями (например, шоколад с цельными орехами и т.п.) Частота вращения роторов, обычно, не превышает 200...400 оборотов, что позволяет производить перекачивание продуктов не разрушая их структуру. Применяются в пищевой и химической промышленности. На картинке можно посмотреть роторный насос с трехлепестковыми роторами. Насосы такой конструкции применяются в пищевом производстве для бережной перекачки сливок, сметаны, майонеза и тому подобны жидкостей, которые при перекачивании насосами других типов могут повреждать свою структуру. Например, при перекачке центробежным насосом (у которого частота вращения колеса 2900 об/мин) сливок, они взбиваются в масло. Импеллерный насос Импеллерный насос (ламельный, насос с мягким ротором) является разновидностью пластинчато-роторного насоса. Рабочим органом насоса является мягкий импеллер, посаженый с эксцентриситетом относительно центра корпуса насоса. За счет этого при вращении рабочего колеса изменяется объем между лопастями и создается разряжение на всасывании. Что происходит дальше видно на картинке. Насосы являются самовсасывающими (до 5 метров). Преимущество - простота конструкции. Синусный насос Размер перекачиваемых частиц зависит от объема полости между диском и корпусом насоса. Насос не имеет клапанов. Конструктивно устроен очень просто, что гарантирует долгую и безотказную работу. На валу насоса, в рабочей камере, установлен диск, имеющий форму синусоиды. Камера разделена сверху на 2 части шиберами (до середины диска), которые могут свободно перемещаться в перпендикулярной к диску плоскости и герметизировать эту часть камеры не давая жидкости перетекать с входа насоса на выход (см. рисунок). При вращении диска он создает в рабочей камере волнообразное движение, за счет которого происходит перемещение жидкости из всасывающего патрубка в нагнетательный. За счет того, что камера наполовину разделена шиберами, жидкость выдавливается в нагнетательный патрубок. Винтовой насос Статор – это внутренняя n+1-заходная спираль, изготовленная, как правило, из эластомера (резины), нераздельно (либо раздельно) соединенного с металлической обоймой (гильзой). Ротор – это внешняя n-заходная спираль, которая изготавливается, как правило, из стали с последующим покрытием или без него. Важным моментом, является то, что центры вращения спиралей, как статора, так и ротора смещены на величину эксцентриситета, что и позволяет создать пару трения, в которой при вращении ротора внутри статора создаются замкнутые герметичные полости вдоль всей оси вращения. При этом количество таких замкнутых полостей на единицу длины винтовой пары определяет конечное давление агрегата, а объем каждой полости – его производительность. Винтовые насосы относятся к объемным насосам. Эти типы насосов могут перекачивать высоковязкие жидкости, в том числе с содержанием большого количества абразивных частиц. Преимущества винтовых насосов: - самовсасывание (до 7...9 метров), - бережное перекачивание жидкости, не разрушающее структуру продукта, - возможность перекачивания высоковязких жидкостей, в том числе содержащих частицы, - возможность изготовления корпуса насоса и статора из различных материалов, что позволяет перекачивать агрессивные жидкости. Насосы этого типа получили большое распространение в пищевой и нефтехимической промышленности. Перистальтический насос Принцип работы: При вращении ротора в глицерине башмак полностью пережимает шланг (рабочий орган насоса), расположенный по окружности внутри корпуса, и выдавливает перекачиваемую жидкость в магистраль. За башмаком шланг восстанавливает свою форму и всасывает жидкость. Абразивные частицы вдавливаются в эластичный внутренний слой шланга, затем выталкиваются в поток, не повреждая шланга. Вихревой насос Принцип действия: Рабочее колесо вихревого насоса представляет собой плоский диск с короткими радиальными прямолинейными лопатками, расположенными на периферии колеса. В корпусе имеется кольцевая полость. Внутренний уплотняющий выступ, плотно примыкая к наружным торцам и боковым поверхностям лопаток, разделяет всасывающий и напорный патрубки, соединенные с кольцевой полостью. При вращении колеса жидкость увлекается лопатками и одновременно под воздействием центробежной силы закручивается. Таким образом, в кольцевой полости работающего насоса образуется своеобразное парное кольцевое вихревое движение, почему насос и называется вихревым. Отличительная особенность вихревого насоса заключается в том, что один и тот же объем жидкости, движущейся по винтовой траектории, на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастное пространство колеса, где каждый раз получает дополнительное приращение энергии, а следовательно, и напора. Газлифт В газлифте, или эрлифте, сжатый газ или воздух от компрессора подаётся по трубопроводу, смешивается с жидкостью, образуя газожидкостную или водо-воздушную эмульсию, которая поднимается по трубе. Смешение газа с жидкостью происходит внизу трубы. Действие газлифта основано на уравновешивании столба газожидкостной эмульсии столбом капельной жидкости на основе закона сообщающихся сосудов. Один из них — буровая скважина или резервуар, а другой — труба, в которой находится газожидкостная смесь. Мембранные насосы Принцип работы: Две мембраны, соединенные валом, перемещаются вперед и назад под воздействием попеременного нагнетания воздуха в камеры позади мембран с использованием автоматического воздушного клапана. Всасывание: Первая мембрана создает разрежение, когда она движется от стенки корпуса. Нагнетание: Вторая мембрана одновременно передает давление воздуха на жидкость, находящуюся в корпусе, проталкивая ее по направлению к выпускному отверстию. Во время каждого цикла давление воздуха на заднюю стенку выпускающей мембраны равно давлению, напору со стороны жидкости. Поэтому мембранные насосы могут работать и при закрытом выпускном клапане без ущерба для срока службы мембраны Оседиагональные насосы (шнековые) Внимание! Насосы НЕСАМОВСАСЫВАЮЩИЕ. Для работы в режиме всасывания требуется заливка корпуса насоса и всего всасывающего шланга) Центробежный насос Насосы используются для перекачивания жидких сред. Существуют модели для химически активный жидкостей, песка и шлама. Отличаются материалами корпуса: для химических жидкостей используют различные марки нержавеющих сталей и пластика, для шламов - износостойкие чугуны или насосы с покрытием из резины. Массовое использование центробежных насосов обусловлено простотой конструкции и низкой себестоимостью изготовления. Многосекционный насос Дело в том, что обычное центробежное колесо выдает максимальное давление 2-3 атм. По этому, для получения более высоких значение напора, используют несколько последовательно установленных центробежных колес. (по сути, это несколько последовательно соединенных центробежных насосов). Такие типы насосов используют в качестве погружных скважинных и в качестве сетевых насосов высокого давления. Трехвинтовой насос Насосы этого типа применяются: - на судах морского и речного флота, в машинных отделениях, - в системах гидравлики, - в технологических линиях подачи топлива и перекачивания нефтепродуктов. Струйный насос Конструкция насоса чрезвычайно проста и не имеет движущихся деталей. Насосы этого типа можно использовать в качестве вакуумный насосов или насосов для перекачивания жидкости (в том числе, содержащих включения). для работы насоса необходим подвод сжатого воздуха или пара. Струйные насосы, работающие от пара, называют пароструйными насосами, работающие от воды - водоструйными насосами. Насосы, отсасывающие вещество и создающие разряжение, называются эжекторами. Насосы нагнетающие вещество под давлением - инжекторами. Гидротаранный насос Принцип работы гидротаранного насоса: По всасывающей наклонной трубе вода разгоняется до некоторой скорости, при которой отбойный подпружиненный клапан (справа), преодолевает усилие пружины и закрывается, перекрывая поток воды. Инерция резко остановленной воды во всасывающей трубе создает гидроудар (т.е. кратковременно резко возрастает давление воды в питающей трубе). Величина этого давления зависит от длины питающей трубы и скорости потока воды. Возросшее давление воды открывает верхний клапан насоса и часть воды из трубы проходит в воздушный колпак (прямоугольник сверху) и отводящую трубу (слева от колпака). Воздух в колпаке сжимается, накапливая энергию. Т.к. вода в питающей трубе остановлена, давление в ней падает, что приводит к открытию отбойного клапана и закрытию верхнего клапана. После этого вода из воздушного колпака выталкивается давлением сжатого воздуха в отводящую трубу. Так как отбойный клапан открылся, вода снова разгоняется и цикл работы насоса повторяется. Спиральный вакуумный насос Спиральный вакуумный насос представляет собой объёмный насос внутреннего сжатия и перемещения газа. Каждый насос состоит из двух высокоточных спиралей Архимеда (серповидные полости) расположенных со смещением в 180° друг относительно друга. Одна спираль неподвижна, а другая крутится двигателем. Подвижная спираль совершает орбитальное вращение, что приводит к последовательному уменьшению газовых полостей, по цепочке сжимая и перемещая газ от периферии к центру. Спиральные вакуумные насосы относятся к категории «сухих» форвакуумных насосов, в которых не используются вакуумные масла для уплотнения сопряженных деталей (нет трения - не нужно масло). Одной из сфер применения данного вида насосов являются ускорители частиц и синхротроны, что само по себе уже говорит о качестве создаваемого вакуума. Ламинарный (дисковый) насос *Информация взята из открытых источников. www.ampika.ru Cтраница 1 Героторные насосы также являются разновидностью ротор-но-зубчатых насосов. По сути они есть разновидность шестеренных насосов с внутренним зацеплением. Однако имеют свои существенные отличия. Внутреннее зубчатое колесо 2с внешними зубьями имеет число зубьев лишь на единицу меньше, чем наружное зубчатое колесо 1 с внутренним зубом. [2] Героторные насосы развивают высокие напоры, обеспечивают самовсасывание и равномерную подачу жидкостей. [3] Червячные или героторные насосы, недавно появившиеся в технике, отличаются простотой конструкции. В насосе вращается только один одно-заходный червяк, помещенный в резиновую обойму, внутренняя полость которой представляет двухзаходную винтовую поверхность с шагом, в два раза большим шага червяка. При вращении, червяка между ним и обоймой образуются свободные полости, в которые поступает перекачиваемая жидкость, перемещающаяся вдоль оси червяка. [4] При установке героторных насосов их необходимо защитить от перегрузки предохранительным клапаном. Если перекачиваемая жидкость содержит твердые частицы крупнее 6 мм, на всасывающей линии следует установить ловушки. [5] Одновинтовой насос ( недопустимо - героторный насос) - винтовой насос, в котором замкнутая камера образована винтом и неподвижной обоймой. [6] Разновидностью насосов с внутренним зацеплением является героторный насос ( рис. 5.9 6), в котором используется специальное зацепление. За счет этого профиля зацепления и соотношения числа зубьев ( внешняя шестерня имеет на один зуб больше внутренней) в героторных насосах отсутствуют разделительные элементы. Достоинством героторного насоса, помимо компактности и надежности, является то, что в отличие от обычного шестеренного насоса жидкость в нем совершает короткий путь. [8] Одновинтовые насосы представляют собой инверсированную схему героторного насоса с разницей в числе зубьев шестерен, равной единице. Роль шестерни с одним зубом выполняет однозаход-ный винт, а роль шестерни с двумя зубьями с внутренним зацеплением - двухзаходная обойма, выполненная из нефтестойкой резины. [9] Винтовые забойные двигатели, как и большинство винтовых героторных насосов, отличаются традиционным конструктивным исполнением рабочих органов: металлическим ротором с износостойкой рабочей поверхностью и статором, имеющим эластичную обкладку, на внутренней поверхности которой расположены винтовые зубья. [11] Значительно большую область применения, чем винтовой насос типа ХВ-22 / 30 или двух - и трехвинтовые насосы, имеют одновинтовые ( ге. Героторные насосы допускают перекачивание не только чистых, но и загрязненных абразивными взвесями жидкостей, а также немаслянистых жидкостей. [12] При работе шестеренчатых и винтовых насосов следует: следить за манометрами и вакуумметрами, чтобы по их показаниям определять момент засорения трубопроводов и ловушек; не допускать появления шума и вибраций, указывающих на работу в кавитационном режиме; следить за температурой корпуса, подшипников и отсутствием течей в сальниках. У героторных насосов необходимо, проверять подачу в сальник затворной жидкости. [13] Разновидностью насосов с внутренним зацеплением является героторный насос ( рис. 5.9 6), в котором используется специальное зацепление. За счет этого профиля зацепления и соотношения числа зубьев ( внешняя шестерня имеет на один зуб больше внутренней) в героторных насосах отсутствуют разделительные элементы. Достоинством героторного насоса, помимо компактности и надежности, является то, что в отличие от обычного шестеренного насоса жидкость в нем совершает короткий путь. [15] Страницы: 1 2 www.ngpedia.ru В этой статье хочется рассказать о принципе работы винтовых (или героторных) насосов. Насосы этого типа широко распространены в промышленности, а описание их работы встречается далеко не везде. При одинаковом внешнем виде, эти насосы могут иметь совершенно разные рабочие параметры. Попробуем разобраться, в чем отличие. На рисунке представлен типовой винтовой насос в разрезе: 1. Подшипниковый узел 2. Уплотнение вала 3. Шарниры 4. Тягя 5. Винт (ротор) 6. Обойма (статор) Героторной парой (рабочим органом винтового насоса), называют пару ротор-статор (или винт-обойма). При вращении ротора в статоре жидкость движется по спиралеобразному каналу статора. Таким образом, происходит перекачка жидкости. Статор – это внутренняя n+1-заходная спираль, изготовленная, как правило, из эластомера (резины), нераздельно (либо раздельно) соединенного с металлической обоймой (гильзой). Ротор – это внешняя n-заходная спираль, которая изготавливается, как правило, из стали с последующим покрытием или без него. Стоит указать, что наиболее распространены в настоящее время агрегаты с 2-заходными статором и 1-заходным ротором, такая схема является классической практически для всех производителей винтового оборудования. Важным моментом, является то, что центры вращения спиралей, как статора, так и ротора смещены на величину эксцентриситета, что и позволяет создать пару трения, в которой при вращении ротора внутри статора создаются замкнутые герметичные полости вдоль всей оси вращения. При этом количество таких замкнутых полостей на единицу длины винтовой пары определяет конечное давление агрегата, а объем каждой полости – его производительность. Отличием насосов друг от друга как раз и является применение разных по геометрии героторных пар. Существуют четыре основных типов героторных пар, которые принято обозначать буквами латинского алфавита: S, L, D, P. В нашей стране и странах ближнего зарубежья, пока выпускают насосы только с парами S и L. Более сложные в изготовлении пары D и P делают только за границей, например в Германии. 1. Геометрия "S": Витков: 1/2 Производительность:100% Диффер. давление: 12 бар Преимущества геометрии S: • очень плавная подача • компактные габариты несмотря на большое число ступеней • большая площадь сечения входа • низкая скорость потока/высокая всасывающая способность • возможна перекачка спрессованных частиц • перекачка больших частиц Следует отметить, что обойма с геометрией "S" является "запирающей", т.е. через неё при остановленном насосе жидкость протекать не будет. 2. Геометрия "L": Витков: 1/2 Производительность:200% Диффер. давление: 6 бар Преимущества геометрии L: • хорошие объёмные характеристики при длительном межремонтном периоде благодаря длинной линии контакта между ротором и статором • компактные габариты при высокой производительности • меньшая скорость трения Обойма этого типа является "незапирающей". При остановленном насосе жидкость может протекать через героторную пару. 3. Геометрия "D": Витков: 2/3 Производительность:150% Диффер. давление: 12 бар Преимущества геометрии D: • очень малые габариты при высоком давлении и производительности • почти безпульсационная перекачка • высокая точность дозации 4. Геометрия "P": Витков: 2/3 Производительность:300% Диффер. давление: 6 бар Преимущества геометрии P: • компактные размеры при очень высокой производительности • почти отсутствует пульсация • высокая точность дозации • хорошие объёмные показатели, длительный межремонтный период благодаря длинной контактной линии между ротором и статором Мы привели примеры геометрии героторных пар одинаковой длины. Из рисунков видно, что количество витков у пар "S" в два раза выше чем у пары "L" при одинаковой длине. Это сказывается на максимальном давлении героторной пары. Чем больше витков, тем выше максимальное давление. Как можно заметить, каждая героторная пара выдает определенное максимальное давление (если рассматривать пары одной длины). Возникает вопрос: что делать, если давление на выходе нужно большее (или меньшее), чем выдает та или иная пара. В этом случае, увеличивают (уменьшают) длину героторной пары. Так, например, увеличение длины пары "S" в два раза, приводит к увеличению максимального давления насоса в 2 раза, т.е. давление возрастет до 12 атмосфер. Винтовые насосы также могут изготавливаться в различных исполнениях для работы в тех или иных условиях. 1. Классическая горизонтальная компоновка с подшипниковой стойкой 2. Горизонтальная компоновка без подшипниковой стойки 3. Дополнительный подпорный шнек 4. Бункер и шнековый питатель 5. Дополнительный мецератор (измельчитель) Видео работы бочкового винтового насоса www.belnasosprom.ru Термин геротор, в английской версии gerotor, является сокращением от словосочетания generated rotor (в переводе - произведенный ротор или образованный ротор). Это изобретение сделал в 1921 г. европейский инженер Myron Hill. Он посвятил много лет своей жизни развитию геометрической теории, основанной на принципе вращения зубчатого ротора по круговой траектории (орбите) внутри неподвижной шестерни. Воплотилась она, в первую очередь, в гидромашинах. Сначала это были героторные насосы. Но в последние десятилетия во всей мировой промышленности прочное место заняли героторные гидромоторы. Героторные гидромоторы по своим техническим характеристикам занимают промежуточную нишу между аксиально-поршневыми и радиально-поршневыми гидродвигателями. Они развивают высокий стартовый и стабильный рабочий крутящий момент, обеспечивают постоянную частоту вращения выходного вала. Особенностью героторных гидромоторов являются небольшие габариты и вес, низкая стоимость. Героторные моторы относятся к разновидностям шестеренных гидромашин с внутренним зацеплением, теорию движения которых также разрабатывал Myron Hill. Героторные гидромоторы универсальны, они используются как в открытых, так и в закрытых гидросхемах. Высокий крутящий момент на рабочих режимах, небольшая ча-стота вращения выходного вала позволяют без редуктора применять планетарные гидромоторы для прямого привода различных исполнительных механизмов машин. Качающий узел мотора состоит из героторной пары (рис.1). Она представляет собой неподвижную шестерню с внутренними зубьями специального кругового профиля, жестко связанную с корпусом мотора, и вращающееся в ней зубчатое колесо с внешними зубьями, которое соединено с выходным валом. Профиль зуба внутренней шестерни также круговой. Внутренняя шестерня имеет от 4 до 8 зубьев, но всегда на один зуб меньше, чем внешняя. Поэтому внутренняя шестерня установлена относительно центра внешней с эксцентриситетом (смещением). Внутреннюю шестерню часто называют ротором. В центральной части ротора выполнено внутреннее отверстие, в котором нарезаны шлицы. Они служат для связи ротора с выходным валом гидромотора через промежуточную карданную передачу. Рис. 1Героторная пара Герметичное соединение зубьев обеих шестерен делят внутренние полости героторной пары на две части. Межзубовые впадины через осевые каналы в корпусе и распределитель сообщаются с нагнетательным и сливным портами гидромотора. При подаче потока рабочей жидкости в нагнетательную полость ротор (внутренняя шестерня), за счет эксцентриситета, начинает обкатываться по неподвижной шестерне. Ввиду разности количества зубьев на одну единицу скорость относительного скольжения в героторной паре весьма мала, что обеспечивает плавную работу гидромотора и длительный срок его службы. Центр ротора вращается относительно центра внешней (неподвижной) шестерни по круговой орбитальной траектории. Поэтому в международной терминологии такие гидромоторы получили название орбитальных. Их также нередко называют планетарными. На рис. 2 покадрово показаны положения ротора за период полного оборота на 360°. Для ориентира, один зуб ротора отмечен буквой β, а впадина внешней неподвижной шестерни – как Ω. При начале вращения точки β и Ω контактируют друг с другом, а после полного оборота опять встречаются. Рис. 2Положения ротора за период полного оборота на 360° При вращении шестерен рабочая жидкость заполняет образующиеся межзубовые впадины в нагнетающей полости, а в сливной - зацепляющиеся зубья выдавливают ее из гидромотора. Рабочая жидкость, воздействуя на зубья ротора в нагнетающей полости, создает крутящий момент. Величина крутящего момента определяется активной площадью зубьев в нагнетающей полости и развиваемым давлением. Активная площадь зубьев постоянна, а давление рабочей жидкости меняется в зависимости от величины действующей внешней нагрузки на вал гидромотора. Основными параметрами гидромотора являются величина рабочего объема и максимальное давление, на работу с которым он рассчитан. Рабочий объем – это такое количество рабочей жидкости, которое мотор потребляет при полном обороте (360°) выходного вала. Рабочий объем измеряется в единицах - сантиметр кубически на оборот [см3/об, cm3/rev], или просто сантиметр кубический [см3, cm3], а давление в Мегапаскалях [МПа, MPa] или в барах [бар, bar]. В зависимости от рабочего объема и давления определяется частота вращения выходного вала и крутящий момент, развиваемый гидромотором. Героторная пара реверсивна. При изменении направления потоков рабочей жидкости ротор (а, следовательно, и выходной вал гидромотора) вращается в противоположную сторону. Поскольку ось ротора вращается по круговой орбитальной траектории, то ее движение передается на выходной вал с помощью карданной передачи. Карданный вал связывает внутреннюю поверхность ротора с аналогичной поверхностью выходного вала посредством шлицевого зацепления. Шлицы карданного вала (в осевой плоскости) имеют форму сегмента. Они обкатываются по осевым впадинам шлицов ротора и выходного вала, передавая под небольшим углом вращательное движение и крутящий момент. На выходном валу героторного мотора выполнен вращающийся распределительный узел (часто – это одна деталь). Он, направляет рабочую жидкость от входного порта (от насоса) в нагнетательную полость героторной пары и из ее сливной полости – в выходной порт (т.е. в трубопровод, связанный с гидробаком машины). От распределителя до героторной пары и обратно рабочая жидкость поступает по осевым каналам, выполненным в корпусе гидромотора. Принципиальная схема устройства героторного мотора показана на рис. 3. Рис. 3Устройство героторного мотора:a – выходной вал; b – распределитель; c – карданный вал; d – качающий узел (героторная пара) На рис. 4 показаны принципиальные схемы устройства героторных моторов с 4-х и 6-тью зубчатым ротором. Рис. 4Героторные моторы с 4-х и 6-ю зубчатым ротором1 – корпус; 2 – выходной/распределительный вал; 3 – карданный вал; 4 – внешняя шестер-ня героторной пары; 5 – ротор. На рис. 5 показан типовой героторный мотор в разрезе. На фотографии виден один из осевых каналов в корпусе гидромотора, который соединяет распределитель, выполненный на выходном валу, с героторной парой. Рис. 5Героторный мотор в разрезе Разновидностью героторных моторов являются героллерные гидромашины. Героллерные моторы характеризуются тем, что в качающем узле вместо круговых зубьев во внешней неподвижной шестерне установлены ролики. Ротор своими круговыми зубьями обкатывается по роликам неподвижной шестерни. Принципиальная схема устройства героллерного мотора показана на рис. 6. Рис. 6Устройство героллерного мотора:a – выходной вал; b – карданный вал; c – качающий (героллерный) узел; d – вал управления распределителем; e - обратные клапаны; f – распределитель. На рис. 7 показаны принципиальные схемы устройства героллерных моторов с 6-ю и 8-ю зубчатым ротором. Рис. 7Героллерные моторы с 6-ю и 8-ю зубчатым ротором С 6-ю зубчатым ротором: 1 – корпус мотора; 2 – выходной/распределительный вал; 3 – карданный вал; 4 – внешняя шестерня героллерного качающего узла; 5 – ротор; 6 - ролики. С 8-ю зубчатым ротором: 1 – передняя часть корпуса; 2 – выходной вал; 3 – карданный вал; 4 – внешняя шестерня героллерного качающего узла; 5 – ролики; 6 – ротор; 7 – распределительный диск карданного шарнира; 8 – распределительный диск; 9 – задняя часть корпуса. Героллерные моторы, изображенные на рис. 7 с 8-ю зубчатым ротором имеют карданную передачу от распределителя до качающего узла. Это техническое решение ис-пользуется в героллерных моторах повышенной мощности, создающих высокий крутящий момент. На рис. 8 изображен такой гидромотор в разрезе. Рис. 8Героллерный мотор в разрезе Основные показатели типов героторных и героллерных моторов приведены в таблице. Показатели героторных и героллерных гидромоторов Тип Диапазон Рабочий объем [см3/об] Миним. частота вращения вала [об/мин] Максим. частота вращения вала [об/мин] Максим. крутящий момент [Нм] Максим. Давление [МПа] Мощность [кВт] Героторный от до 8 160 50 9 2000 385 7 300 7,0 17,5 1,1 10 Героллерный от до 50 520 10 10 775 300 100 610 14,0 17,5 7 16 Героллерный с карданным распределителем от до 80 800 10 5 810 250 200 1880 17,5 16,0 16 42 Как видно из таблицы семейство героторных моторов можно классифицировать по трем классам: легкие – героторные; средние – героллерные; тяжелые – героллерные с карданным распределителем. Однако следует отметить, что героторные моторы для высоких давлений – свыше 18,0 МПа (180 бар) в мире пока еще не созданы. Героторные и героллерные моторы получили широкое распространение в строительно-дорожных, коммунальных, сельскохозяйственных и других машинах, работающих на низких и средних давлениях. Благодаря их компактности и характеристикам они часто используются в моторколесах, приводах рабочих органов, в особенности коммунальных и дорожных машин, лебедках, транспортерах. Эти гидромоторы легко встраиваются в редукторы. На рис. 9, в качестве примера показан планетарный редуктор поворота платфор-мы миниэкскаватора с героллерным мотором. Рис. 9Редуктор поворота платформы миниэкскаватора с героллерным мотором. Героторные и героллерные моторы выпускаются в различных исполнениях для многообразных видов техники (рис. 10-a, b, c). Они могут включать в себя дополнительные опции: стояночные тормозы нормально замкнутые или нормально разомкнутые, содержать внешние дренажные линии (рис. 11) для гидравлической разгрузки и случаев, когда моторы в гидросхеме соединены последовательно и т.п. Все особенности героторных моторов изготовители обычно указывают в своих каталогах. Рис. 10-аГероторные моторы Рис. 10-bГероторные моторы Рис. 10-cГероторные моторы Рис. 11Героторный мотор в разрезе с портом для внешней дренажной линии Источник: https://enerprom.com/ ingeneryi.infoБольшая Энциклопедия Нефти и Газа. Героторный насос принцип работы

Героторный насос Википедия

Виды конструкций

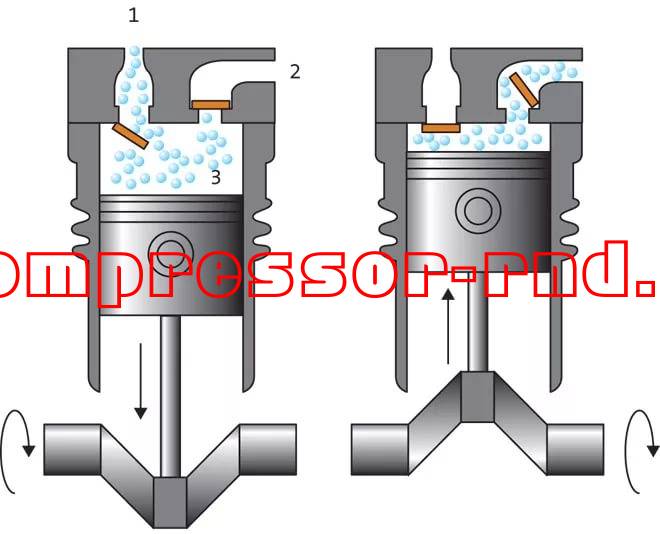

Принцип действия

Принцип действия шестерённой гидромашины с внешним зацеплением Рабочий объём

Запертые объёмы

Область применения

Преимущества

Недостатки

Маркировка шестерённых гидромашин

Основные технические характеристики

Примечания

Литература

См. также

Героторный насос - устройство, как выбрать растворонасос?

Устройство героторного насоса

Героторный насос — как выбрать правильно?

В целом, ситуация при выборе героторного насоса для бетона, выглядит следующим образом:

В целом, ситуация при выборе героторного насоса для бетона, выглядит следующим образом:Героторный масляный насос | Насосы масляные

Принцип работы героторного масляного насоса

Принцип работы насоса. Типы насосов. Работа насоса. Устройство насоса

Героторный насос - Большая Энциклопедия Нефти и Газа, статья, страница 1

Героторный насос

Принцип работы винтового насоса. Героторные пары и их типы.

Принцип работы винтового насоса. Героторные пары и их типы.

Героторные пары

Типы героторных пар:

Варианты компоновки насосов:

% \\\\\\\\\\\\\\body> \\\\\\\\\\\\\\html>

% \\\\\\\\\\\\\\body> \\\\\\\\\\\\\\html> Героторные и героллерные гидромоторы » Портал инженера