Строительные работы в Севастополе

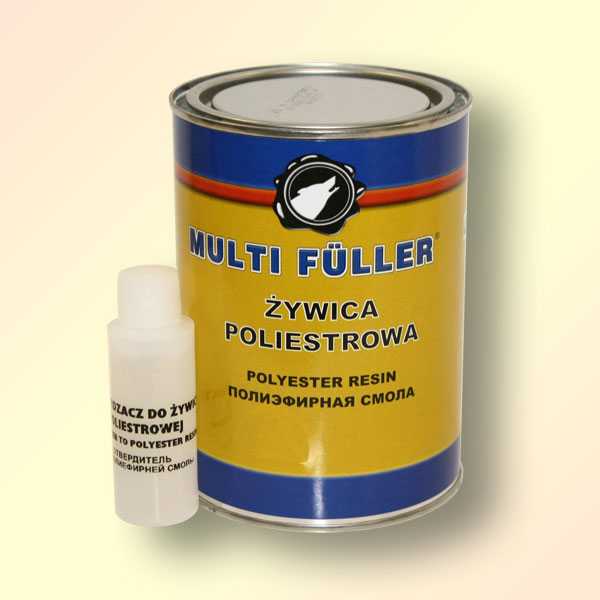

Стеклопластик — один из самых распространённых материалов в тюнинг-индустрии и мелкосерийном производстве. В нашей компании вы можете заказать стеклопластиковые детали для облицовки авто и ж/д транспорта, декоративные элементы для украшения фасадов зданий, внутренних помещений и ландшафта, а также любые изделия из стеклопластика по вашему эскизу. Наше оборудование также позволяет создать высокоточные матрицу и модель, которые вы сможете использовать в серийном производстве. Эксплуатационные характеристики стеклопластиковых изделий позволяют использовать их при экстремальных температурах от -500°С до 1300°С. Материал относится к диэлектрикам, устойчив к атмосферному, водному и химическому воздействию. Несомненным плюсом деталей из стеклопластика от Sanola является то, что, благодаря высококачественным импортным компонентам, все химические процессы в них завершаются не позднее, чем через месяц после стеклопластикового производства, и протекают без ощутимых запахов и испарений. Изделия из стеклопластика для автотюнинга: надежность материала позволяет изготавливать как отдельные стеклопластиковые детали, так и цельные несущие кузова, каркасы лодок, катеров и яхт из этого легкого, но прочного современного материала. Производство стеклопластика для интерьера и ландшафтного дизайна: многообразие форм и цветовых решений помогает реализовать любые дизайнерские решения для домашней, офисной, садовой мебели, скульптур, элементов фасада и многого другого. Отличным решением для индустрии загородного строительства становятся долговечные, недорогие и простые в установке бассейны из стеклопластика (чаша изготовляется и доставляется в цельном виде). Помимо практичности, стеклопластиковые бассейны отличаются и широкими возможностями для оформления, т.к. защитно-декоративный слой всех изделий из стеклопластика – гелькоут – имеет практически неограниченную палитру цветов. Стоимость изготовления изделия из стеклопластика рассчитывается индивидуально под конкретный эскиз. Узнайте стоимость Вашего изделия и сроки его изготовления у наших менеджеров по телефону: 8 (800) 500-26-15 или отправьте нам заявку: Отправьте заявку на расчет и получите Ваше персональное выгодное предложение: www.sanola.ru В состав этого универсального материала входит полиэфирная или эпоксидная смола, которой придают нужную форму особым способом и армируют стеклотканью или стекловолокном. Полиэфирную смолу также можно армировать тканью из углеродных волокон, стекловолокном, кевларовой тканью, стекловатой, стеклотканью, с помощью которых изделие приобретает особую прочность. За неимением этих материалов для армирования можно использовать любую синтетическую ткань: искусственный шелк, нейлон и т.д., но изделия не будут иметь такой прочности, как при использовании стекловолокна или стеклоткани. Стеклоткань представляет собой плотный материал, состоящий из хаотично расположенных или упорядоченно расположенных нитей, связанных между собой тонким слоем эпоксидной смолы. Стеклоткань имеет толщину до 12 мм, но обычно ее измеряют в граммах на квадратный метр. Самые распространенные значения: 300, 450, 600, 900 грамм на 1 кв.м. Стеклоткань отличается по типу, способу изготовления, массе и природе стекловолокна. Самой распространенной является «тафта», которая имеет клеточную текстуру. Стекловойлок имеет меньшую сопротивялемость механическим нагрузкам, чем стеклоткань, но, несмотря на это, его удобнее использовать для изготовления сложных форм. Для серийного производства применяют другой тип волокна: это резаное волокно, имеющее такую же или чуть меньшую длину, как у стекловойлока. Его используют при изготовлении основы. Детали из стеклопластика своими руками изготовляются методом формовки. Для этого нужна специальная форма, которая бывает охватывающей или охватываемой. Форма должна иметь определенный уклон для удобства вынимания из нее готового изделия. Чем качественнее и ровнее отполирована поверхность стенок формы, тем будет выше качество поверхности формируемого изделия. Для выполнения формовки изделия нужно произвести ряд подготовительных работ: Формовку деталей можно формировать по-разному, главное, чтобы при этом соблюдались следующие правила: Рассмотрим для примера технологию производства контактного формования или формования на одной форме. Это самый легкий способ, при котором количество используемого материала уменьшается, но при этом увеличивается потребность в количестве рабочей силы. Чем аккуратнее и опытнее исполнитель, тем больше готовых деталей получится из исходного материала. Такой способ может применяться для одной и для нескольких одинаковых деталей или небольшой серии. Форма может быть любого размера и, как уже говорилось выше, она бывает охватываемой или охватывающей, зависимо от желаемого результата, при котором больше ценится хороший внешний вид наружной или внутренней поверхности готовой детали. Форма должна иметь высокие показатели прочности. Ее уклон должен быть не менее 35%. Если формовочная деталь имеет обратный уклон, тогда форма должна быть выполнена из нескольких идеально подогнанных друг к другу частей. Выбор материала для формы зависит от предназначения производства. Например, форма из гипса применяется для изготовления всего одной детали; стальная форма может использоваться большое количество раз для изготовления нескольких тысяч деталей; а для изготовления деталей мелкими сериями лучше всего изготовить модель, с которой снимается слепок формы. Она будет состоять из слоистого пластика, в состав которого входит стекловолокно и полиэфирная смола. Для укрепления формы профилированный картон или деревянные пластинки погружают в слоистый пластик для образования нервюр. Благодаря этому, в усиленной форме можно изготовить не одну сотню деталей. Особое внимание нужно обратить на подготовку полотна. Вырезанные полотна нужно поместить во влажное помещение в таком порядке, чтобы их удобно было брать по очереди нанесения слоев. Также необходимо правильно выбрать среди большого количества всевозможных веществ, предназначенных для разделения изделия и формы, именно такое, которое будет соответствовать материалу формы. Когда разделительное покрытие нанесено и высушено, можно наносить первый закрывающий слой специальной смолы (иногда с наполнителем), предназначенный для скрытия волокон стеклоткани, которые в результате нанесения смолы стают невидимыми на поверхности детали. Толщина закрывающего слоя не должна превышать 0.4 мм. На слишком толстом слое после высыхания могут возникнуть трещины. Закрывающий слой можно и не накладывать, если наличие видимых волокон стекловолокна не имеет значения. В этом случае сразу наносится толстый слой эпоксидной смолы. На вертикальных стенках деталей могут возникнуть подтеки. Чтобы этого избежать, в смолу подмешивают специальный наполнитель. Первый нанесенный слой подсушивают до студнеобразного состояния. Если он немного прилипает к пальцам, значит можно накладывать следующий слой. Смола приготавливается двумя этапами: сразу в часть смолы добавляют ускоритель полимеризации, а потом смешивают с остальной смолой, которая будет использоваться. По необходимости в нее добавляют краситель. Следующим этапом изготовления стеклопластика своими руками является дозирование и смешивание катализатора, если это необходимо, то есть, рассчитывается количество смолы, которая будет использована в ближайшие 15 минут. Смолу разливают в две одинаковые емкости. В одну емкость добавляют ускоритель, а в другую – катализатор. Для удобства смесь можно готовить в третьей емкости небольшими равными порциями. Благодаря такому способу, можно избежать повторяющихся неоднократно приготовлений смолы и катализатора небольшими порциями. Чтобы сделать правильную дозировку смолы, ее можно взвесить на весах или использовать дозировочную емкость необходимого объема. Дозировка ускорителя и катализатора определяется с помощью мензурок очень маленькими порциями. Когда покрывающий слой или первый слой смоляного покрытия станет студенистым, можно приступать к наложению первого слоя стекловолокна. Для этого используют легкий стекловойлок с показателем 300 г/1 кв.м. При наложении каждого слоя стекловолокна необходимо следить за тем, чтобы слой ложился ровно и постепенно, заполнял пустоты и закругления. Иногда при наложении слоев стекловолокна возникают воздушные карманы. Это происходит либо из-за слишком быстрого прижатия, либо из-за неплотного сопряжения острого угла. После укладки стекловолокно пропитывается слоем смолы, который наносится кисточкой или валиком. Важно помнить, что каждая порция смолы рассчитывается примерно на 15 минут работы. Работая кистью, смолу нужно наносить не мазками, а как при торцевании, похлопывая концом кисти по обрабатываемой поверхности. Когда пропитка эпоксидной смолой будет завершена, нельзя сразу пытаться отделить стекловолокно, так как отдельные волокна при этом могут приподняться и вырваться. После слоя смолы, не дожидаясь его высыхания, накладывают следующий слой стеклоткани. Чтобы обеспечить высокую механическую прочность, слой стекловолокна и стеклоткани укладывается поочередно. Последним слоем укладывают стекловойлок или специальную отделочную стеклоткань (300 г на 1 кв.м). Выполняя такую укладку, нужно соблюдать ряд важных правил: Чтобы улучшить качество формовки используют метод давления. Работа выполняется точно так же, как мы уже рассмотрели, но по окончанию изделие в форме придавливают, создавая разрежение между гибкой мембраной и покрытием на форме, либо раздувая эластичный пузырь, помещенный в закрытую форму. Такие детали будут иметь самое высокое качество, так как при придавливании обеспечивается равномерное распределение смолы. Такой метод применяется для среднесерийного производства. Чтобы готовое изделие имело высокое качество и приятный внешний вид, формовка во входящих друг в друга формах производится или с очень слабым сжатием, или вообще без него. Для среднесерийного производства формовка под давлением для входящих друг в друга форм может также производиться с помощью укладки слоя стекловолокна, а сверху него определенного количества смолы. С помощью сжатия обеспечивается равномерное растекание смолы по детали. Чтобы этот способ можно было применить в крупносерийном производстве, или при производстве основы будущей детали, формы намеренно подогревают. В результате подогрева стеклянные волокна прижимаются к поверхности формы, которая сделана из перфорированного листа. В этом состоянии их пропитывают смолой с помощью краскопульта. После этого форму с нанесенной основой несколько минут подсушивают в камере для сушки. Подсушенный полуфабрикат вынимают из временной формы и помещают в конечную форму, покрывают слоем смолы и сжимают в течение непродолжительного времени. В результате получается готовая деталь. prostostroy.com Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим. Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов. Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом. Полиэфирная смола, в основном, используется для изготовления цельных деталей Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре. Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы. Самые распространенные это ровинг, стекломат и стеклоткань. Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор. Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы. Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется. Стеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением. К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес. Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета. Гелькоуты бывают внутренними и внешними (topcoat). Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления. Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле. europolis.ru Стеклопластик - композит состоящий из наполнителя стекловолокна, стекломатов, роввинга и полиэфирной смолы. Существует много способов производства изделий из стеклопластика, от дешевых, не требующих дорогостоящего оборудования и навыков, до дорогостоящего с использованием дорогого оборудования. В качестве наполнителя используется стекловолокно, стекломаты, разнообразные стеклоткани или измельченный роввинг (в случае производства изделий из стеклопластиков методом напыления). В качестве связующего компонента используются разнообразные полиэфирные смолы. Во времена СССР домашние умельцы использовали для изготовления стеклопластиковых изделий эпоксидную смолу ввиду ее широкой распространенности и доступности, её легко можно было приобрести в магазинах. В настоящий момент эпоксидные смолы сильно вытесняются разнообразными полиэфирными смолами, как более дешевыми. К полиэфирным смолам относятся ортофталевая, изофталевая и винилэфирные смолы. Самым распространенным видом смол в производстве стеклопластиков является ортофталевая, в первую очередь из-за своей низкой стоимости, а также из-за того что характеристики которыми обладают изофталевые и винилэфирные смолы как правило не нужны большинству стеклопластиковых изделий. Но несмотря на это наблюдается существенный рост в применении изофталевых смол. Изофталевые смолы обладают более высокой коррозионной стойкостью и стойкостью к различным растворителям, также они обладают более высокой прочностью и стойкостью на удар. Изофталевым и винилэфирным смолам присущи более высокие адгезионные свойства в сравнении с ортофталеевыми смолами. В то же время винилэфирные смолы обходят изофталиевые по химической и коррозионной стойкости, также им свойственна более высокая эластичность что является существенным плюсом применения их в изделиях с высокой физической нагрузкой. Хотя довольно таки часто применение винилэфирных смол не оправданно, в большинстве случаев можно обойтись применением изофталиевых смол с применением правильно подобранных наполнителей и соблюдая технологию. Винилэфирные смолы применяют в изделиях с высокими требованиями сохранения прочности при высоких температурах или стойкости к химическим веществам и коррозии. К недостаткам винилэфирных смол следует отнести их более высокую стоимость по сравнению с ортофталевой и изофталевой смолами, а также существенно более короткий срок годности. Часто винилэфирные смолы поступают в продажу непредускоренными что требует самостоятельного ввода ускорителя в смолу, это усложняется тем что в виде ускорителей применяется нафтенат кобальта совместно с диметиланилином, который является довольно опасным канцерогеном. Технологии изготовления стеклопластиков на основе винилэфирной смолы довольно сложные, для работы с винилэфирной смолой может потребоваться введение в смолу дополнительных ускорителей, работать с ними крайне тяжело начинающим производителям стеклопластиковых изделий. У многих производителей возникает вопрос о возможности разбавления полиэфирных смол, чем и как? Разбавлять полиэфирные смолы не желательно без особой необходимости, но всетаки возможно. В качестве разбавителей можно применить ацетон в количестве не более 5% по массе, применение ацетона может привести к образованию мелкопористой структуры поверхности смолы, происходит это из-за того что он не участвует в отверждении смолы и оказывается "закупоренным" в смоле. Также его применение может привести к образованию трещин, усадке. Из-за интенсивного испарения ацетон охлаждает поверность смолы при отверждении, это способствует увеличению сроков отверждения. Применение ацетона в качестве растворителя полиэфирных смол довольно спорное. Более правильным будет применение в качестве разбавителя жидкого мономера стирола который изначально входит в состав полиэфирных смол. Вводить его можно до 15%, хотя обычно пропорции составляют не более 5%. При изготовлении стеклопластиков используется несколько способов: Метод ручного формования. Суть данного метода заключается в послойном нанесении на форму или в саму форму армирующего материала, каждый из слоев пропитывается смолой, которая наносится специальной кистью или валиком. После нанесения слоев армующего полотна со смолой производится дополнительная укатка для более равномерного распределения смолы и уплотнения слоев с одновременным удалением воздуха, т.к. если останется воздух в этих местах изделие будет мягким и возможно продавливание при эксплуатации. Плюсы данного способа: дешевизна, простота изготовления изделия, возможность использования разнообразных смол и наполнителей стойких к воздействию смол. Данный способ подходит для производства маленьких партий изделий или единичных эксклюзивных изделий из стеклопластика. Метод напыления. При данном методе смола наносится с помощью специального пистолета который оборудован спец ножом для измельчения стеклонити. Измельченная стеклонить смешивается со струей смолы и наносится на поверхность изготавливаемого изделия. Далее, как и в предыдущем процессе слои укатываются с помощью уплотнительного валика для удаления остатков воздуха и дополнительного уплотнения. Плюсы данного метода - отсутствие необходимости в кроении стеклоткани или стекломата, высокая скорость производства, малое количество отходов. Также есть у данного способа и существенные минусы - тяжелый вес изделия из-за большого количества смол, пониженные физмех свойства изделия из-за отсутствия длинных армирующих волокон, очень вредные условия производства из-за взвеси мелких частиц смол и стеклонити что обязывает использовать в производственном помещении хорошую систему вентиляции и средства индивидуальной защиты для рабочих. Метод намотки. При использовании данного метода волокна пропускаются через ванны с активированной смолой и после пропитки они наматываются на вращающуюся матрицу. Толщина и угол намотки полность контролируется скоростью движения тележки с помощью которой подаются волокна. Достоинства данного способа - высокая скорость производственного процесса, высокая прочность получаемого изделия, небольшой вес изделия, дешевизна используемых материалов и довольно широкий температурный диапазон эксплуатации. К недостаткам относится дороговизна оборудования, возможность изготовления изделий только с замкнутой формой вращения. При этом способе производства допускается использование любых полиэфирных и эпоксидных смол, волокон и наполнителей. Производимые по этой технологии трубы очень популярны в химической и нефтегазовой промышленности. Метод инжекции. Стекловоконный материал предварительно раскраивается, затем он укладывается в матрицу(форму) и прижимается пуансоном, а после этого впрыскивается смола (происходит так называемая инжекция). После полной пропитки материала смолой инжекцию прекращают, а материал остается до полного схватывания в матрице. Преимущества данного способа производства стеклопластиков - возможность получения изделий очень точного размера, глянцевая поверхность изделия как внутри так и снаружи, высокое содержание стекловолокна обеспечивает изделию довольно низкий удельный вес, ну и естественно низкий процент отходов производства. Минусы - дороговизна и сложность процесса производства. Таким способом выгодно производить изделия большим тиражем. Пултрузия. Пултрузия представляет собой процесс непрерывной вытяжки стекломатериалов пропитанных смолой через специальную фильеру разогретую до 120-150оС. Под воздействием высокой температуры и давления материал преобразуется в довольно прочное изделие. Достоинства данного способа производства - высокая скорость, дешевизна материалов, автоматизация процесса производства. Существенный минус - дороговизна используемого оборудования. При таком способе производства наполнители не используются. Ну и на затравку видео о производстве труб методом намотки: {module [153]} plastichelper.ru Согласитесь, не каждый поклонник тюнинга имеет возможность приобрести оригинальные предметы интерьера в соответствующих магазинах. Но, честно говоря, это вовсе не обязательно — превратить обычный автомобиль в предмет искусства можно и самостоятельно, если научиться правильно делать стеклопластик своими руками. Собственно, стеклопластик представляет собой полиэфирную смолу, которая изготавливается примерно следующим образом: материалу придают необходимую форму, армируют стекловолокном и затем полимеризуют. Само собой разумеется, что тягаться с фирменными предметами гаражного тюнинга мы не намерены. Но если необходимые детали имеют незначительные размеры, то сделать их может практически каждый. Но начинать подобную практику лучше всего с примитивных деталей, имеющих самые простые очертания. Их установка не должна требовать от вас какой-либо сверхъестественной аккуратности. Постепенно, день за днем, мы будем приобретать нужный нам опыт и когда-то сможем приступить к гораздо более сложным изделиям. Учимся быть аккуратными. На начальном этапе изготовления нам необходимо сделать болванку и для этого, скажу я вам, нам придется попотеть. Стоит отметить, что форма болванки должна в точности имитировать будущую деталь. По этой причине самой главной заботой будет именно правильность всех изгибов, симметрия и максимально чистая поверхность. Еще один не менее важный момент — это материал, из которого будет сделан наш пуансон. К примеру, если деталь будет иметь большие габариты (такие, как бампер), то болванку для нее лучше изготавливать из пенопласта. Основание, полученное таким образом, после завершения процесса можно даже не удалять. Для меньших деталей следует использовать глиняные или пластилиновые детали (но, честно говоря, нюансы обработки подобных материалов может вас несколько смутить). Нередко в качестве пуансона используют древесину. Хотя ее предварительная обработка, связанная с придачей формы, и кажется на первый взгляд сложной, но последующая обработка наждачкой станет для вас сущим пустяком. Помимо этого, на данном этапе мы должны определиться, каким именно образом готовое изделие будет сниматься с болванки. Если есть возможность, то мы ее попросту снимаем. Но в отдельных случаях вам придется распиливать болванку на две части, дабы извлечь изделие. Как бы то ни было, но перед извлечением изделия вам в любом случае понадобится специальное смазывающее вещество, которым нужно будет обработать стенки матрицы. Хотя, если планируется использование пенопласта, то подобные манипуляции не потребуются. Этап второй. Смола, используемая при изготовлении стеклопластика, превращается в пластик только после того, как в нее добавят отвердитель. Также существует специальная инструкция, в соответствии с которой смешиваются необходимые компоненты. При наличии минимального опыта вы сможете самостоятельно контролировать процедуру отвердения. Так, если вам нужно ускорить процесс, то массу следует немного нагреть. Примерно такой же эффект достигается, если увеличить количество отвердителя. Но и в первом, и во втором случае полученная масса будет не слишком уж крепкой. Еще один важный момент — это прокаливание ткани, можно даже на открытом огне. Когда перестанет идти дым, мы прекращаем процедуру: все защитные вещества, в том числе и парафин, уже испарились, а пустоты между тканями заполнились нашей смолой. Когда начнем пропитывать стеклоткань, то лучше положить ее на стекло, так смола распределится максимально равномерно. Также для этого можно использовать железную линейку, сильно придавив ее к поверхности. Ткань помещается на болванку как целиком, так и несколькими отдельными лоскутами (в данном случае все будет зависеть от особенностей конкретной модели и от ваших умений). Разумеется, что разделение ткани на лоскуты (если такое потребуется) произойдет еще до начала пропитки. Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки. Но если вы что-то там недоглядели и они все же образовались, то мы аккуратно удаляем их кончиком ножа. Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть. Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы. В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки. А если необходимо сделать более прочный стеклопластик своими руками, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала. boldproject.ru Компания «Plastic-Prime» специализируется на производстве изделий из композитных материалов, в основном из стеклопластика. Более десяти лет мы воплощаем идеи в жизнь и производим разнообразные изделия из стеклопластика, отвечающие высоким качественным характеристикам, срокам изготовления и требованиям стандартов. Почему выбирают нас: Что такое современный стеклопластик? Многие думают, что стеклопластик – это хрупкий материал, обладающий сомнительными свойствами, на деле это совершенно не так. Стеклопластик по прочности составляет достойную конкуренцию не только изделиям из древесины и бетона, но и соперничает с различными видами изделий, произведенных из металла. Все дело в его уникальном составе, а именно смеси стекла в виде тонких волокон и поли-эпокси или винилэфирной смолы, как связующей основы. Волокна располагаются упорядоченно, либо общей массой, это напрямую влияет на свойства стеклопластика и, соответственно, изделий из него. Прочность. Стеклопластик способен выдержать воздействие больших механических нагрузок, кроме того, он не подвержен коррозийным изменениям, свойственным натуральным материалам; Существует стеклопластик не поддерживающий процесс горения. Такие изделия из стеклопластика способны выдержать большие перепады температурных режимов, что делает его долговечным и универсальным в применении; Небольшой вес готовых изделий. Данное свойство позволяет без труда производить конструкции любой сложности легко транспортировать их до заказчика; Безопасность. Стеклопластик, безусловно, искусственный материал, однако он выполнен из экологически чистых компонентов, поэтому абсолютно безопасен для человека; Простота в уходе и не требует особых условий при длительной эксплуатации. Основной областью широкого использования стеклопластика считается транспорт. Из этого материала изготавливают удобные, легкие и невероятно прочные детали транспортных средств. Очень востребован стеклопластик для производства лодок, катеров бассейнов, учитывая высокие характеристики устойчивости к влаге и разнообразным химическим веществам. В промышленности из стеклопластика производят детали и изделия для хранения или транспортировки химически агрессивных сред. В строительстве и дизайне стеклопластик на сегодня один из самых популярных материалов для создания неповторимых интерьеров, отделки фасадов и производства, оригинальных вещей декора. Невозможно без изделий из стеклопластика представить себе и развитие рекламного бизнеса. Наши специалисты обладают солидным опытом, поэтому готовы изготовить для вас изделия из стеклопластика любой сложности и размеров по индивидуальным заказам. Мы производим широкий диапазон изделий из стеклопластика и готовы выполнить любой персональный заказ и ответить на все интересующие вас вопросы, касающиеся производства и применения изделий из стеклопластика. Для нас нет ничего не возможного, мы воплотим в жизнь любую оригинальную задумку и гарантируем высокое качество результата. plastic-prime.ru Технология изготовления изделий из стеклопластика. Ручное изготовление: применяется для изготовления изделий в единичном экземпляре либо не большими партиями. Производство напылением: используется в промышленности для серийного изготовления изделий. Материалы для изготовления —Стекломат— это армирующий материал , состоящий из рубленных волокон, связанных друг с другом полимерным связывающим. Их не мало видов, но самыми популярными являются стекломаты из стекла типа » Е» плотностью 300,450,600 г/м2. Стекломат возможно применять с любыми видами смол: эпоксидной и полиэфирной. —Смола. Для тюнинга и ремонта автомобиля чаще всего применяется два вида смол: эпоксидная и полиэфирная . Эпоксидная смола. Заслужила наименьшее применение из-за ряда причин: высокая стоимость , медленно полимеризуется ( время полного отверждения-24 часа) , сложная в обработке, требуется большее кол-во для пропитки стекломата, теряет вязкость при повышении температуры. Полиэфирная смола. Наиболее часто используется в изготовлении стеклопластиковых изделий, так как ее стоимость значительно ниже стоимости эпоксидной смолы. Быстро отвердевает при комнатной температуре ( время полимеризации составляет от 30 до 50 мин.), легкая в обращении , требуется наименьшее кол-во для пропитки стекломата, легко наносится кистью. —Катализатор («отвердитель»). Смола сама по себе не затвердевает, для этого нужен катализатор. При добавлении катализатора происходит отверждение смолы. Скорости отверждения зависит от кол-ва катализатора и температуры окружающей среды. Пропорции катализатора составляют примерно 1-2 г/100г. смолы. Если не соблюдать эти пропорции, то смола начнет быстро твердеть и изделие будет менее прочное. —Гелькоут— это разделительный матричный состав , который подразделяется на внутренний и внешний. Внутренний гелькоут служит » разделителем» между матрицей и готовым изделием . Внешний гелькоут применяют для окрашивания конечного изделия и его защиты от внешних факторов окружающей среды. В тюнинге автомобилей его не используют. —Матрица— это форма будущего изделия изготовленная из : фанеры , пластилина, пенопласта, картона, гипса и прочих материалов. Иногда в качестве матрицы используют уже готовое изделие которое необходимо размножить. Внешний вид и качество будущего изделия на прямую зависит от того на сколько качественно вы изготовите матрицу. Будем рассматривать процесс изготовления на примере готовой матрицы, так как изготовление матрицы это совсем отдельная тема. Берем готовую матрицу и натираем поверхность жидким воском( можно взять обычную свечу), затем берем внутренний гелькоут и равномерно промазывает матрицу кистью поверх воска. Ждем пока гелькоут высохнет. Это время составляет примерно 2-3 часа.Для небольших изделий с ровной поверхностью можно использовать пищевую пленку либо обычный прозрачный скотч, наклеенный в два слоя. Затем нарезаем стекломат 300-ый ,укладывает на матрицу и пропитываем смолой, которую мы уже заранее развели в необходимом кол-ве и пропорции 2:100. Укладывая стекломат следите за тем чтобы не образовались пузырьки воздуха. Если таковые имеются обязательно уберите их легким движением кисти:))). На второй слой мы будем использовать стекломат 450-ый или 600-ый. Наверно возникнет вопрос почему так? 300-ый стекломат тонкий и хорошо укладывается в любые формы, что для первого слоя очень важно. 450-ый и 600-ый более тяжелый и может » отходить» на изгибах, поворотах, углах, что уже изначально испортит нашу работу. Для конечного изделия будет достаточно один слой 300-го и один слой 600-го стекломата или три слоя 300-го стекломата, в зависимости от формы детали. Ждем пока высохнет. Теперь нужно извлечь изделие из матрицы. Достаточно не легкий процесс, вход идут все подручные средства. Перед извлечением из матрицы изделия, нужно пометить границы изделия с внутренней стороны ,обрисовав их карандашом так как будет легче отпиливать лишнее. Когда извлекли изделие из матрицы есть два варианта действий до конечного результата. Если это делается в единичном экземпляре, то примеряем деталь к кузову , » подгоняем» все зазоры посадочные места и крепления. Теперь нужно обработать наружную поверхность изделия. Для этого нам понадобится: шлифовальная машинка, «брусок» , наждачная бумага, шпаклевка. Берем наждачную бумагу Р40 и с помощью машинки или «бруска» затираем все неровности и погрешности на поверхности изделия. Обезжириваем поверхность и наносим шпаклевку на места где есть дефекты ( неровности, ямки, поры, которые очень часто возникают при использовании этого материала). Для затирания шпаклевки на начальном этапе используем наждачную бумагу зернистостью Р80, далее переходим на Р120 и Р180 с целью понижения «риски». После всех проделанных этапов обезжириваем и наносим грунтовку. Все готово, останется только покрасить:) По изготовлению деталей из стеклопластика есть отдельная статья с подробным фото отчетом. avtocosmetic24.ruУчимся делать детали из стеклопластика своими руками. Изделия из стеклопластика

производство деталей и изделий из стеклопластика в Москве

Производство стеклопластика от Sanola – высокая четкость!

Сколько стоит

Стеклопластик своими руками

Стеклопластик получил широкую известность и популярность как в быту, так и во многих отраслях народного хозяйства. Из этого материала производят и самые простые детали, как например пуговицы и подиума акустической системы, и сложнейшие изделия, например обшивку самолетов. Изделия из стеклопластика можно встретить в автопроизводстве, яхтостроительстве, изготовлении легких самолетов и вертолетов и других сферах промышленного производства.

Стеклопластик получил широкую известность и популярность как в быту, так и во многих отраслях народного хозяйства. Из этого материала производят и самые простые детали, как например пуговицы и подиума акустической системы, и сложнейшие изделия, например обшивку самолетов. Изделия из стеклопластика можно встретить в автопроизводстве, яхтостроительстве, изготовлении легких самолетов и вертолетов и других сферах промышленного производства.Из чего состоит стеклопластик?

Что такое стеклоткань?

Особенности и советы по изготовлению формы для изделия из стеклопластика

Из какого материала изготовляется форма?

Подготовка полотна

Формовка детали

Полезная информация для изготовления стеклопластика

Материалы для изготовления стеклопластика.

Смола

Материалы из стекловолокна

Ровинг

Стекломат

Стеклоткань

Гелькоут (gelcoat)

Производство изделий из стеклопластика

Как в домашних условиях сделать стеклопластик своими руками и детали из него

Роль стеклоткани

Убираем болванку

Видео урок — матрица из стеклопластика своими руками

Производство и изготовление изделий из стеклопластика в Санкт-Петербурге

Основные преимущества стеклопластика:

Сфера применения стеклопластика

Заказать композитные изделия в компании «Plastic-Prime» на выгодных условиях

стеклопластик | avtocosmetic24.ru

Стеклопластик-это композитный материал, который состоит из нескольких компонентов, таких как: стекловолокно и смола. Область применения этого материала очень велика, его широко используют в судостроении для производства корпусов яхт,лодок, гидроциклов, маломерных судов. Нашел широкое применение в быту, его используют для изготовления детских горок, сидений, бассейнов, купелей, в спортивном оборудовании и т.д. Все это говорит о том, что стеклопластиковые изделия обладают рядом преимуществ: стеклопластик зимой не остывает, а летом не нагревается, легко ремонтируется, обладает высокой ударопрочностью, малый вес изделия при его не малых габаритах, эксплуатация в широком диапазоне температур от -50 до +130, принимает абсолютно любую форму. Из стеклопластика можно изготовить не только элементы автомобиля: бамперы, решетки, спойлеры, но и целый корпус автомобиля.

Стеклопластик-это композитный материал, который состоит из нескольких компонентов, таких как: стекловолокно и смола. Область применения этого материала очень велика, его широко используют в судостроении для производства корпусов яхт,лодок, гидроциклов, маломерных судов. Нашел широкое применение в быту, его используют для изготовления детских горок, сидений, бассейнов, купелей, в спортивном оборудовании и т.д. Все это говорит о том, что стеклопластиковые изделия обладают рядом преимуществ: стеклопластик зимой не остывает, а летом не нагревается, легко ремонтируется, обладает высокой ударопрочностью, малый вес изделия при его не малых габаритах, эксплуатация в широком диапазоне температур от -50 до +130, принимает абсолютно любую форму. Из стеклопластика можно изготовить не только элементы автомобиля: бамперы, решетки, спойлеры, но и целый корпус автомобиля.

Рекомендую прочитать: