Строительные работы в Севастополе

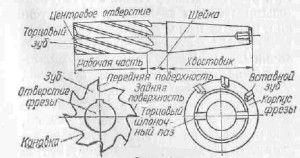

Насадные фрезы: - Цельные, - Составные, - Со сменными вставными резцами, - Торцовые - Ножевые валы и головки. Насадные фрезы используются при плоской и профильной обработке древесных материалов. Такие фрезы имеют вид корпуса с посадочным отверстием и режущими зубьями. Изготавливаются из быстрорежущей стали высшего качества, а также твердых сплавов и алмаза, реже – из других материалов. Условно насадные фрезы можно разделить на фрезы насадные со сменными пластинами из твердых сплавов, фрезы с напайными ножками (зачастую изготавливаются из твердых сплавов или быстрорежущей стали), а также цельнозатылованные фрезы (эти фрезы монолитные и требуют периодической заточки). Наибольшей популярностью среди клиентов Бивер пользуются насадные фрезы со сменными пластинами. Пластины из твердых сплавов не требуют заточки - их заменяют на новые, а сам инструмент обладает повышенной стойкостью между сменой режущих элементов. Дисковые фрезы имеют широкое применение в деревообрабатывающей промышленности, но главное их предназначение – обработка пазов и распиловка древесных материалов и заготовок из древесины. Концевые фрезы: - Затылованные, - Незатылованные. Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез а – цельная фасонная фреза, б – составная фреза, в – фреза со вставными резцами, г – торцовая фреза, д – концевая пазовая фреза. Продольное точение - Принципиальной особенностью работы автомата продольного точения является то, что в процессе продольной обточки обрабатываемому материалу одновременно сообщаются вращательное (главное) и поступательное вдоль оси (движение подачи) движения. Пруток, зажатый в цанге шпинделя, перемещается вместе со шпиндельной бабкой. Резцы могут перемещаться только в направлении, перпендикулярном оси материала. Возникающие при резании радиальные усилия воспринимаются люнетом, расположенным на люнетной стойке в непосредственной близости от режущих кромок инструмента. Это обстоятельство создает благоприятные условия для процесса резания, устраняя прогибы и вибрации. Достоинствами токарных станков-автоматов продольного точения являются: высокая точность и низкая шероховатость поверхности обрабатываемых деталей; возможность получения простыми призматическими резцами конических и фасонных поверхностей; возможность применения фасонных и специальных резцов для образования галтелей и поднутрений; низкая трудоемкость изготовления благодаря возможности многостаночного обслуживания. Точение - процесс обработки древесины резанием, при котором из заготовки получается тело вращения по заранее заданному профилю [1]. При точении срезается винтовая или спиральная непрерывная стружка. В настоящее время, в основном, применяют следующие приемы точения: 1. Осевое точение, при котором вершина режущего лезвия резца находится на уровне зажимов, а резец во время точения перемещается вдоль оси вращения детали. Принципиальная схема осевого точения древесины с указанием основных геометрических параметров и описанная в работе [2] представлена на рис. 1. 2. Тангенциальное точение с продольной подачей резца, когда часть режущего лезвия, формирующая поверхность обработки, перемещается параллельно оси вращения детали в плоскости, касательной к контуру окружности детали; с поперечной подачей, при которой режущее лезвие расположено параллельно или под углом к оси вращения детали и перемещается в направлении, перпендикулярном оси вращения детали в плоскости, касательной к контуру окружности детали. 3. Радиальное точение, при котором режущее лезвие резца находится на уровне оси зажимов, и резец перемещается по радиальному направлению. Рис. 1. Принципиальная схема осевого точения древесины В процессе точения древесины обрабатываемое изделие и режущий инструмент перемещаются друг относительно друга, причем резец срезает часть древесины (стружку) определенного размера и формы. Для того чтобы удалить с поверхности изделия слой древесины, необходимы одновременно два движения: вращение изделия вокруг своей оси и непрерывное поступательное движение резца - вдоль оси изделия в случае продольного точения и перпендикулярно оси в случае радиального и тангенциального точения с поперечной подачей. При точении на обрабатываемой заготовке имеются поверхности: обрабатываемая поверхность, поверхность резания и обработанная поверхность. Поверхность, с которой снимается слой древесины (припуск), называется обрабатываемой. Поверхность, полученная после снятия припуска, называется обработанной. Поверхность, образуемая непосредственно режущим лезвием резца на обрабатываемой заготовке, называется поверхностью резания. Часть поверхности резания, примыкающая к обработанной поверхности, остается на обрабатываемой детали в виде гребешков (резьбы) и является частью обработанной поверхности. Другая же, большая часть поверхности резания срезается за последующий оборот резания вместе со стружкой. Таким образом, поверхность резания при точении древесины является промежуточной поверхностью, и шероховатость ее еще не характеризует, в какой бы то ни было степени, качество обработанной детали. Геометрически, толщина стружки при точении равна линейному расстоянию между последовательными положениями следов пересечения винтовой поверхности резания плоскостью, проходящей через ось вращения обрабатываемой поверхности. 9 studfiles.net Цилиндрические фрезы(рисунок 58,а) предназначены для установки на горизонтально-фрезерных станках при обработке плоских поверхностей шириной до 120 мм при условии, что ширинаBобрабатываемой поверхности на заготовке на 5-6 мм меньше длиныlрабочей части фрезы. Цилиндрические фрезы имеют центральное базовое отверстие со шпоночной канавкой. Надетые на оправку станка цилиндрические фрезы зажимаются между кольцами с помощью затяжной гайки. Концевые фрезы(рисунок 58,б) предназначены для обработки открытых пазов и копировально-фрезерной обработки стенок замкнутых профильных углублений и отверстий в плоских заготовках. Концевые фрезы устанавливаются, в основном, на вертикально-фрезерных станках, но могут быть использованы и на горизонтально-фрезерных. Концевые фрезы имеют наружный диаметр Dрабочей части от 3 до 50 мм. Присоединительная часть концевых фрез диаметром D< 14 мм цилиндрическая, а фрез диаметромD> 20 мм – коническая. В диапазонеDот 14 до 20 мм присоединительная часть может быть выполнена как цилиндрической, так и конической. Основным рабочим участком режущей части концевой фрезы является цилиндрический участок длинойl, которым обрабатывается поверхностью заготовки ширинойB (B < l), а также часть торцевой поверхности, на которой имеются режущие зубья. а г б д в е Рисунок 58 – Фрезы Торцовые фрезы(рисунок 58,в) предназначены для чернового и чистового фрезерования плоских поверхностей корпусных деталей. Обрабатываемые поверхности могут лежать как в одной, так и разных по высоте плоскостях. Диаметральный размер торцовых фрез может составлять от нескольких десятков до 500-600 мм. Торцовыми фрезами больших диаметров за один проход можно обрабатывать заготовки шириной до 500 мм. Применяются торцовые фрезы на мощных продольных, горизонтально- и вертикально-фрезерных станках, а также на агрегатных станках. Торцовыми фрезами различных конструкций и размеров комплектуются магазины инструментов станков с ЧПУ и обрабатывающих центров. В зависимости от конструкции фрезы ее крепление на станке может осуществляться несколькими способами: - фрезы с коническим хвостовиком, которые наиболее часто применяют на станках с ЧПУ и обрабатывающих центрах, устанавливают непосредственно в коническое отверстие шпинделя; - фрезы, имеющие широкие пазы на тыльной торцовой поверхности, крепятся на шпинделе с помощью шомпола и гайки. При этом шипы фланца шпинделя входят в пазы фрезы; - фрезы со шпоночным пазом в центральном отверстии закрепляются на оправке с помощью шпоночного соединения; - фрезы с центрирующей выточкой крепятся к фланцу шпинделя четырьмя винтами. Дисковые фрезы(рисунок 58,г) предназначены для обработки относительно неглубоких пазов и канавок различного назначения ширинойBравной 6-16 мм. Они имеют диаметрD= 60…110 мм и цилиндрические базовые отверстия для крепления на оправке. Режущие зубья дисковых фрез выполняются на внешней цилиндрической поверхности. Режущие зубья могут располагаться не только на цилиндрической поверхности, но и на одном (двухсторонние) или на обоих (трехсторонние) торцах. Отрезные фрезы (рисунок 58, д) предназначены для разрезки сортового проката на мерные заготовки на горизонтально-фрезерных станках. Отрезные фрезы имеют рабочий диаметр D= 60…200 мм и ширину B= 1…5 мм. Прорезные (шлицевые) фрезы(рисунок 58,е) предназначены для фрезерования узких щелей и шлицев в головках винтов и шурупов. Прорезные фрезы имеют диаметрыD=40…75 мм и ширинуВ=0,2…5 мм. Шпоночные фрезы(рисунок 59,а) применяются для фрезерования шпоночных канавок. Стандартные шпоночные фрезы изготавливаются диаметромD=3…40 мм и устанавливаются на вертикально- и горизонтально-фрезерных станках. а в б Рисунок 59 – Шпоночная, угловая и фасонная фрезы Угловые фрезы(рисунок 59,б) предназначены для фрезерования профильных угловых канавок, как правило, в инструментальном производстве. Угловые фрезы имеют диаметрыD=35…90 мм. Их применяют на универсально-фрезерных станках. Фасонные фрезыимеют различный профиль лезвий. В качестве примера фреза с выпуклым полукруглым профилем лезвия показана на рисунке 59,в. Данные фрезы предназначены для фрезерования канавок и выступов фасонного профиля. Они имеют диаметрыD=45…90 мм. Применяются фасонные фрезы преимущественно на горизонтально-фрезерных станках. studfiles.net Эта разновидность режущего инструмента представлена в большом ассортименте. С его помощью можно проводить различные технологические операции. Сам процесс заключается в медленной подаче быстровращающейся фрезы в рабочую область. По точности обработки заготовок такая методика лишь не намного хуже наружного протягивания металла. Разнообразие фрез по металлу позволяет производить выборку материала на самых сложных участках. Главное – определить нужный вид инструмента и способ его подачи (например, винтовой, поступательно-вращательный). Его режущие кромки изготавливаются из особых сортов стали, керамики, твердых сплавов, алмазов и ряда других материалов (кардная проволока и так далее). Рассмотрим основные разновидности фрез по металлу для фрезерного станка и их назначение. Поэтому перечислить все разновидности данного инструмента, с учетом специфики его исполнения и особенностей применения, несколько затруднительно. Каждая из них используется лишь на определенном технологическом этапе обработки металла, в зависимости от задачи, которую необходимо решить. Изделия с режущими винтовыми частями более универсальные. Но так как осевые усилия бывают значительными, то их использование ограничивается углом наклона режущей грани (не более 450). Поэтому в подобных ситуациях устанавливаются фрезы цилиндрические сдвоенные. Особенность их исполнения в том, что режущие части в процессе работы «перекрывают» место стыка половинок инструмента. В основном применяются для обработки деталей с поверхностями ступенчатыми или плоскими. Инструмент ставится так, чтобы его продольная ось была перпендикулярна обрабатываемой поверхности. Особенности – повышенная плотность зубьев на участке соприкосновения с заготовкой. Это обеспечивает равномерность и высокую скорость обработки металла. Наличие дополнительных режущих кромок (в торцевой части) позволяет добиться более «чистой» поверхности при обработке на фрезерном станке. Имеют специфическое применение. Обработка материала производится методом обката. Особенность – выборка металла происходит в процессе точечного касания фрезы заготовки. Для обработки пазов, уступов и так далее. Обдирочные фрезы предназначены для обработки сплавов, полученных способом литья или ковки. Шпоночные – разновидности концевых, которыми производится выборка Т-профилей. Оснащены двумя зубьями, один из которых расположен на конце, а другой – на срединной части инструмента. Интервал между ними и определяет параметры зоны выборки металла. Группируются по размерам зубьев: Особенности – первые две разновидности режущего инструмента служат для работы с чугуном и сталями, последняя – с легкими сплавами (на основе магния, алюминия и тому подобное). ismith.ru Работа 3 ОБРАБОТКА ЗАГОТОВОК НА ШИРОКОУНИВЕРСАЛЬНОМ ФРЕЗЕРНОМ СТАНКЕ Цель работы: изучить устройство и принцип работы широкоуниверсального фрезерного станка; изучить основные типы фрез; ознакомиться с параметрами режима резания и научиться определять основное время при фрезеровании. Оборудование рабочего места 1. Широкоуниверсальный фрезерный станок. 2. Набор фрез. 3. Методические указания. I. УСТРОЙСТВО ШИРОКОУНИВЕРСАЛЬНОГО ФРЕЗЕРНОГО СТАНКА Фрезерование - один из высокопроизводительных и распространенных методов обработки горизонтальных, вертикальных, наклонных и фасонных поверхностей. Методом фрезерования получают уступы, выемки и пазы различного профиля. Фрезерование осуществляют на фрезерных станках с помощью многолезвийного режущего инструмента - фрезы. Главное движение при фрезеровании - вращение фрезы; движение подачи - поступательное перемещение заготовки или фрезы. На рис. 5.1 дана схема широкоуниверсального фрезерного станка. Этот станок согласно классификации металлорежущих станков относят к 6 группе, 7 типу (например, станок модели 675). Опорой станкаслужит полое основание 1, где размещается резервуар для смазочно-охлаждающей жидкости и насосная станция, состоящая из электродвигателя и центробежного насоса. В основании установлен также электродвигатель главного привода. К основанию станка крепится станина 8 с вертикальными и горизонтальными направляющими. Внутри станины размещены коробка скоростей 9 и коробка подач 10, органы управлениякоторых вынесены на боковую поверхность станины. В верхней части станины по горизонтальным направляющим, обеспечивая поперечную подачу (Sn), перемещается бабка 6 с горизонтальным шпинделем. К переднему торцу бабки крепят вертикальную головку 5 с вертикальным шпинделем 4. При работе с горизонтальным шпинделем вертикальная головка не устанавливается. Зажим инструмента в шпинделе производится шомполом. Для работы с двухопорными фрезерными оправками на верхних направляющих корпуса бабки крепится хобот 7 с серьгой. Таким образом, фреза, закрепленная в шпинделе станка, выполняет вращательное главное движение (V) и может выполнять поступательное движение поперечной подачи (Sn). Рис. 3.1. Схема широкоуниверсального фрезерного станка На вертикальных направляющих станины установлен суппорт 2 с горизонтальными направляющими, на которых смонтирован стол 3 для крепления заготовки. В суппорте размещены механизмы, обеспечивающие поступательное перемещение суппорта в вертикальном и стола в горизонтальном (продольном) направлениях. Таким образом, заготовка, установленная на столе, может получать подачу в двух направлениях: в вертикальном (Sb) и в продольном ( Sпр). ОСНОВНЫЕ ТИПЫ ФРЕЗ И ИХ ПРИМЕНЕНИЕ Фреза представляет собой режущий инструмент в виде тела вращения, на образующей поверхности или на торце которого расположены режущие зубья. Весьма широкий диапазон фрезерных работ обуславливает многообразие режущего инструмента, применяемого на фрезерных станках. Фрезы различают по следующим признакам: - конструкции зубьев - цельные и вставные; - направлению зубьев - прямые и винтовые; - профилю зубьев - остроконечные и затылованные; - конструкции - цельные и насадные; - форме и назначению - цилиндрические, торцовые, дисковые, про- резные и отрезные, концевые, угловые, фасонные, резьбовые. На рис. 3.2 схематично показаны основные типы фрез. Рис. 3.2. Основные типы фрез Цилиндрические фрезы (рис.3.2,а) применяют для обработки открытых плоскостей. Их изготавливают с левыми и правыми винтовыми канавками. Торцовые фрезы (рис.3.2,б) имеют зубья на торцовой и цилиндрической поверхностях. Эти фрезы применяют для обработки открытых плоскостей. Изготавливают их обычно со вставными зубьями, закрепленными в массивном корпусе. Дисковые фрезы (рис.3,2,в) применяют для обработки уступов, пазов, лысок. Дисковые фрезы могут быть одно-, двух- или трехсторонними. Трехсторонняя дисковая фреза имеет режущие кромки на двух торцах и цилиндрической поверхности. Двухсторонняя дисковая фреза - на одном торце и цилиндрической части. У односторонней дисковой фрезы режущие кромки имеются только на цилиндрической части. Прорезные и отрезные фрезы (рис.3.2,г) применяют для выполнения узких пазов и отрезки заготовок. Эти фрезы имеют режущие кромки на цилиндрической поверхности, Концевые фрезы (рис.3.2,д) имеют режущие кромки на цилиндрической и торцовой поверхностях. Концевые фрезы применяют для обработки плоскостей, уступов, пазов, криволинейных контуров. Угловые фрезы (рис.3.2,е) применяют для обработки поверхностей, расположенных под углом друг к другу. Фасонные фрезы (рис.3.2,ж) применяют для обработки фасонных поверхностей; профиль фасонной фрезы должен соответствовать профилю обработанной поверхности. Фрезерование цилиндрическими и дисковыми фрезами может производиться двумя методами. Если направление вращения фрезы и перемещения заготовки не совпадают (рис.3.3,а), нагрузка на зуб увеличивается постепенно, т.к. толщина среза изменяется от нуля при входе зуба в обрабатываемый металл до максимума при выходе зуба из металла. Такой метод фрезерования называется встречным фрезерованием. Зуб работает из-под корки, подламывает и выбрасывает ее из зоны резания, что очень важно при обработке деталей, имеющих литейную корку, наклеп или окалину. Недостаток встречного фрезерования состоит в том, что усилие резания Р , направленное вверх, стремится оторвать деталь от стола, что при больших сечениях среза приводит к вибрации и ухудшению шероховатости обработанной поверхности. Рис. 3.3. Методы фрезерования Если направление вращения фрезы и перемещения заготовки совпадают (рис. 3.3,б), зуб сразу подвергается максимальной нагрузке. Усилие резания Р прижимает заготовку к столу. Такой метод фрезерования называется попутным фрезерованием. Если на поверхности обрабатываемой заготовки имеется корка упрочненного металла, то это может привести к резкому снижению стойкости фрезы. Но при отсутствии корки, этот метод фрезерования обеспечивает большую стойкость фрезы, малую шероховатость обработанной поверхности и меньший расход энергии. Таким образом, при черновой обработке, когда снимается большой объем металла, а на поверхности заготовки возможна корка упрочненного металла, целесообразно применять встречное фрезерование, а при чистовой обработке - попутное. megaobuchalka.ru Фрезерование широко применяется в машиностроении для обработки различных поверхностей, в том числе и для обработки винтовых поверхностей деталей и тел вращения. Из всего парка станков применяемых в машиностроении одну четверть станочного парка составляют фрезерные станки. Технологические возможности. Метод фрезерования достаточно точный и один из самых производительных. Отклонение размеров деталей после фрезерования находятся в пределах 7-9го квалитетов. При чистовом фрезеровании получают шероховатость поверхности от Rz=20 до Rа=2.5. При получистовом Rz=80-40, а при черновом Rz=160-80. При черновом фрезеровании используют подачи на зуб Sz = 0,15 - 0,5 мм/зуб, а при чистовом - Sz = 0,08 - 0,5 мм/зуб Кинематика фрезерования. Фреза инструмент с вращательным главным движением резания (вращение вокруг собственной оси) и с одним движением подачи, направление которого не совпадает с осью вращения. Подача может осуществляться как заготовкой, так и фрезой и может быть прямолинейным, вращательным или винтовым. Фреза - это многолезвийный вращающийся инструмент, зубья которого в процессе резания последовательно вступают в контакт с обрабатываемой поверхностью при относительно медленной подаче, которая осуществляется, например, за счет движения обрабатываемой детали, закрепленной на станке. Каждый зуб фрезы можно рассматривать как резец с присущими ему конструктивными и геометрическими параметрами (передние и задние углы, режущие кромки и так далее). Особенность процесса фрезерования. Особенностью процесса фрезерования является то, что он протекает прерывисто в отличие от точения, сверления и других способов обработки, при которых режущая кромка находится в контакте с заготовкой до окончания процесса резания. В процессе фрезерования каждый режущий инструмент (зуб) находится в контакте с заготовкой в течение некоторого времени до следующего врезания. Врезание сопровождается ударами и приводит к неравномерности процесса фрезерования. Такой режим обработки сопровождается вибрациями, повышением изнашиваемости режущего инструмента (макро и микровыкрашивание) и другими нежелательными явлениями. При фрезеровании инструмент - фреза, вращаясь вокруг своей оси, образует тело вращения, режущие элементы которого формируют ту или иную поверхность. Наиболее распространенным являются горизонтальное и вертикальное расположение оси фрезы на станке. Виды фрез Назначение Цилиндрические фрезы применяются для обработки плоских поверхностей и они имеют зубья только на цилиндрической части Торцевые фрезы предназначены для обработки более протяженных плоскостей и имеют зубья только на торцевой части Для широкого фрезерования применяются торцевые фрезы со вставными ножами Концевые фрезы используют для обработки плоскостей, пазов и уступов. Они имеют зубья и на торцевой и на цилиндрической части Т-образные фрезы Прорезные фрезы предназначены для обработки узких пазов (B<6 мм) и канавок. Отрезные фрезы пилами используются для отрезки. Дисковые фрезы используются для обработки пазов и канавок. Фасонные фрезы используются для обработки сложных фасонных поверхностей, в том числе и винтовых. Также фрезы подразделяют: По конструкции зубьев на острозаточенные и затылованные. острозаточенные затылованные По форме зубьев на прямые и винтовые фрезы. прямые винтовые По характеру крепления зуба на цельные и сборные. цельные сборные По способу крепления фрез: насадные и хвостовые. насадные хвостовые studfiles.net Фреза – это рабочий металлорежущий инструмент фрезерного станка, основной элемент его оснастки, вид которой определяет возможность выборки металла на том или ином участке, придание детали требуемой формы. Благодаря большому разнообразию видов инструмента можно производить металлорежущие операции на различных участках заготовки. Для этого в арсенале фрезеровщика должны быть основные и дополнительные виды фрез по металлу, особенности и классификацию которых мы рассмотрим ниже. Фреза является металлорежущим инструментом, предназначенным для обработки заготовок путем поступательно-вращательного движения. Обработка осуществляется благодаря контакту с рабочими кромками-резцами, изготовленными из особо твердых марок стали и других материалов – керамика, алмаз и т. д. Классификация фрез по металлу осуществляется по следующим основным характеристикам: Рассмотрим основные виды фрез по металлу, назначение и способ применения. Одними из наиболее распространенных являются цилиндрические фрезы, которые выпускаются с винтовыми или прямыми зубьями. Фреза с винтовыми зубьями характеризуется плавной работой и широко используется в промышленном производстве. Цилиндрические фрезы с прямыми зубьями оптимально подходят для обработки узких поверхностей. Торцовые фрезы применяются на вертикально-фрезерных станках. Рабочей частью являются вершины кромок зубьев, сами же кромки являются дополнительными режущими поверхностями. Угол обработки между фрезой и обрабатываемой поверхностью зависит от диаметра инструмента, а не от припуска, что обеспечивает стабильную работу. Благодаря жесткости и массивности инструмента обеспечивается удобство расположения и надежность крепления режущих элементов, высокая производительность и точность обработки. Следующий широко используемый вид – это дисковые фрезы, широко используемые для нарезки канавок и пазов. Данный тип фрез подразделяется на три вида: Дисковые фрезы характеризуются высокой производительностью и широко применяются для обрезки заготовок, прорезания пазов, снятия фасок, выборки металла и других операций. Угловые фрезы применяются для съёма металла на наклонных поверхностях и в угловых пазах с конической поверхностью. Подразделяются на одно- и двухугловые, различающиеся расположением режущих элементов, соответственно на одной или двух смежных конических поверхностях. Такая конструкция позволяет нарезать стружечные канавки в инструментах различной формы. Ещё один распространенный вид фрез – концевые. Основное назначение – нарезка пазов, контурных уступов, выемок, съём металла на поверхностях расположенных под прямым углом относительно друг друга. Концевые фрезы производятся монолитными или с припаянным режущими частями, цилиндрическими или коническими хвостовиками, для грубой или чистовой обработки (в зависимости от размера зуба). Также применяются следующие виды фрез по металлу: Как для профессионального, так и для бытового применения оптимально приобретать фрезы комплектом, в котором подготовлены наиболее необходимые виды инструмента. Все виды и размеры фрез продаются и отдельно, что позволяет максимально укомплектовать станок необходимой оснасткой для решения стоящих перед вами задач. mekkain.ru Фреза — это инструмент для обработки металлических деталей на станках. Процесс называется фрезерованием, по эффективности и производительности он превосходит другие способы обработки изделий из металла. конструкция фрезы Инструмент на большой скорости двигается вокруг собственной оси и на малой — вперед, обрабатывая заготовку из металла. Формы поверхностей получаются различные: канавки, цилиндр, пазы или гладкие плоскости, зависит от характера прямолинейного движения. Вращающаяся поверхность заготовки обрабатывается вращательным, подающим движением. Для создания винтовых углублений используется вращательное движение. Фреза состоит из корпуса, к которому крепятся рабочие выступы — зубья. Весь корпус делится на рабочую часть, хвостовик и переходную — шейку. Конечная форма заготовки зависит от положения инструмента и исходной формы. Существует множество видов, предназначенных для выполнения различных работ: Составные насадные применяют для создания сложных форм. С помощью цельных выполняют особо точные операции, они отлично уравновешены. различные виды фрез В связи с тем, что профилирующими являются только верхушки кромок, формы кромок отличаются разнообразием. Наиболее удобны инструменты с рабочими кромками в виде окружности или ломаной. С помощью торцового инструмента работа выполняется плавно при минимальном размере припуска. В данном случае величина припуска никак не влияет на угол соприкосновения с деталью, важны лишь диаметр инструмента и ширина фрезерования. По сравнению с другими видами торцовый может обладать большими габаритами и жесткостью, поэтому режущие зубья крепятся надежно и дополнены пластинами из твердых сплавов. Этот инструмент обладает большей производительностью, нежели цилиндрический. В металлообработке применяются для выполнения стружечных углублений. Двухугловые фрезы работают сравнительно плавно. Чтобы верхушка инструмента не стачивалась слишком быстро, ее делают закругленной. Т-образные выемки на металлических деталях не редкость, для их исполнения разработан специальный вид фрез. В процессе работы стружка выводится плохо, поэтому они быстро ломаются. За один оборот инструмента зуб работает дважды. Зубья разнонаправлены, затачиваются поочередно — то с одной, то с другой стороны. дисковая фреза Может быть двухсторонней, пазовой или трехсторонней, вырезает выемки и углубления различной формы. Пазовые дисковые инструменты оснащены зубьями на цилиндре, с их помощью можно выполнить неглубокие пазы. Чтобы снизить трение в торцах, инструмент затачивают под углом, уменьшающим толщину к центру. Толщина инструмента предусматривает допуск до 0,05 миллиметров, которая постепенно уменьшается в процессе стачивания. Двухсторонние и трехсторонние фрезы оснащены рабочими зубцами, в том числе на торцах. Рабочие зубья в торцах имеют вспомогательное значение, основную нагрузку на металл несут зубцы на цилиндре. Зубья дисковых инструментов могут быть наклонными или располагаться прямо. Первые повышают производительность инструмента. Для этого на трехсторонних фрезах делают разнонаправленные зубья. Работа производится зубьями с цилиндра, а часть торцевых удалена, что не влияет на производительность. Видео о дисковых и циркулярных фрезах по металлу: stanokgid.ruФрезы по металлу для фрезерного станка - виды и назначение. Классификация фрез

Фрезы Классификация фрез

Точение Виды точения: 1. Продольное, 2. Поперечное: а) радиальное, б) тангенциальное

4.2 Классификация фрез

Все виды фрез по металлу и их назначения

Классификация фрез по металлу

Виды фрез

Цилиндрические

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.Дисковые

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.Разновидности:

Торцевые

Червячные

Разновидности

Концевые

Разновидности

Отрезные

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).Разновидности

ОСНОВНЫЕ ТИПЫ ФРЕЗ И ИХ ПРИМЕНЕНИЕ — Мегаобучалка

Фрезы Фрезерование

Виды фрез и обрабатываемых поверхностей

Фрезы по металлу для фрезерного станка - виды и назначение

Классификация фрез

Основные виды фрез

Прочие виды фрез

Фрезы по металлу для фрезерного станка: дисковые, концевые, торцевые

Принцип работы и конструкция

Виды фрез

Цилиндрические фрезы

Устанавливаются на фрезерные станки горизонтального типа. Рабочие зубья могут иметь винтовую или прямую форму. Винтовые удобны для работы на узких участках, когда свойства винтовых зубов значительно не влияют на процесс резания. Чтобы уменьшить осевые усилия используются сдвоенные цилиндрические фрезы с различным наклоном режущих поверхностей. Такая форма выравнивает осевые усилия, влияющие на инструмент во время работы по металлу. Инструменты выполняются из быстрорежущих металлов с твердосплавными включениями на рабочих поверхностях.

Устанавливаются на фрезерные станки горизонтального типа. Рабочие зубья могут иметь винтовую или прямую форму. Винтовые удобны для работы на узких участках, когда свойства винтовых зубов значительно не влияют на процесс резания. Чтобы уменьшить осевые усилия используются сдвоенные цилиндрические фрезы с различным наклоном режущих поверхностей. Такая форма выравнивает осевые усилия, влияющие на инструмент во время работы по металлу. Инструменты выполняются из быстрорежущих металлов с твердосплавными включениями на рабочих поверхностях.Торцевые фрезы

Используются на станках фрезерных вертикального типа. Ось инструмента расположена перпендикулярно оси рабочей поверхности заготовки. Работают здесь в основном верхушки рабочих поверхностей зубьев. Торцевые части помогают, режут в основном боковые рабочие поверхности, находящиеся снаружи.

Используются на станках фрезерных вертикального типа. Ось инструмента расположена перпендикулярно оси рабочей поверхности заготовки. Работают здесь в основном верхушки рабочих поверхностей зубьев. Торцевые части помогают, режут в основном боковые рабочие поверхности, находящиеся снаружи.Угловые фрезы

Используют для фрезеровки наклонных металлических плоскостей и угловых выемок на станках. Делятся на одноугловые и двухугловые. У первых активные зубья покрывают всю рабочую часть корпуса, у вторых — лишь конус.

Используют для фрезеровки наклонных металлических плоскостей и угловых выемок на станках. Делятся на одноугловые и двухугловые. У первых активные зубья покрывают всю рабочую часть корпуса, у вторых — лишь конус.Концевая фреза

Вырабатывает глубокие выемки и пазы на металлических деталях. Хвостовик для крепления в станке у концевой фрезы отличается своей формой — конус или цилиндр. Торцевые кромки несут вспомогательную функцию, основная нагрузка лежит на зубьях, расположенных в цилиндрической части. Их выполняют наклонными или винтовыми. Во втором случае необходимо выдержать наклон не более 45 градусов.

Вырабатывает глубокие выемки и пазы на металлических деталях. Хвостовик для крепления в станке у концевой фрезы отличается своей формой — конус или цилиндр. Торцевые кромки несут вспомогательную функцию, основная нагрузка лежит на зубьях, расположенных в цилиндрической части. Их выполняют наклонными или винтовыми. Во втором случае необходимо выдержать наклон не более 45 градусов.Шпоночные фрезы

Используются в основном для выполнения отверстий в металле. Работают только торцовые кромки. При затачивании затрагиваются задние рабочие кромки, поэтому диаметр инструмента со временем не уменьшается.

Используются в основном для выполнения отверстий в металле. Работают только торцовые кромки. При затачивании затрагиваются задние рабочие кромки, поэтому диаметр инструмента со временем не уменьшается.Для выполнения Т-образных выемок

Дисковые фрезы

Фасонные фрезы

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.Сборные фрезы

Представляют собой корпус, в который вставляются рейки или зубья нужного размера из твердых сплавов. Форма рабочих кромок таких инструментов простая, обработка сложных деталей обеспечивается за счет особых профилей корпуса, в которые вставляются зубья.

Представляют собой корпус, в который вставляются рейки или зубья нужного размера из твердых сплавов. Форма рабочих кромок таких инструментов простая, обработка сложных деталей обеспечивается за счет особых профилей корпуса, в которые вставляются зубья.