Строительные работы в Севастополе

Ленточный зачистной станок имеет два параллельных вращающихся валика, на которые натянута непрерывная абразивная лента. Для обработки абразивами изделий из листовых термопластов, в частности из органического стекла, рекомендуется на ленту разбрызгивать воду. Поэтому ленты должны изготовляться из ткани, на которую абразив нанесен по водостойкому клею. Для зачистки изделий из термопластов следует применять самую мелкозернистую абразивную ленту, например № 320, но лучше еще более высокие номера. [c.70] Шлифование изделия производится обычно на шлифовальнополировальных станках (фиг. 80). Круги изготовляются из абразивного или неабразивного материала в последнем случае на шлифующую поверхность круга нанесен абразив. [c.133] Оксид олова(П) 8пО используют для изготовления эмали и для получения оксида олова(1У) ЗпОз, который, в свою очередь,, применяется в производстве некоторых видов силикатных материалов эмалей, глазурей, керамики, молочного стекла и как абразив для полировки мягких поверхностей. Хлорид олова(П) 8пС12 и хлорид олова(1У) ВпС наш.ии применение в текстильной промышленности при нанесении рисунка на ситцевые ткани. Добавка фторида олова(П) биРд к зубной пасте уменьшает смачиваемость зубов, повышая их устойчивость к кариесу. Сульфид олова(1У) ЗпЗз используют в качестве золотистого пигмента под названием сусальное золото. Органические соединения олова типа (где К — алкильный радикал) применяют как стабилизаторы и антиокислители синтетических каучуков и при пропитке текстильных материалов и древесины для придания им антисептических свойств. [c.417] Этим методом на поверхность рабочих лопаток были нанесены окись алюминия, карбид вольфрама, карбид бора, карбвд титана, карбид борид титана и карбид-борид вольфрама. Через две недели после начала работы рабочего колеса с нанесенными на лопатки покрытиями бьш проведен осмотр защищенных поверхностей, при этом защитные покрытия оказались поЛ ностью сработанными. Эффект нанесения покрытий оказался отрицатель ным. Причиной этому послужила пористая структура покрытия. Абразив ные частицы, проникая в поры, изнашивали основной металл лопаток, а на несенное покрытие снималось чулком . Следует отметить, двух метал лургических заводов. Нанесение покрытий осуществлялось в разных местах различными людьми и на различном оборудовании. Эффект же получался постоянно отрицательным. [c.56] К п. 21. Жаропрочные керамические покрытия и покрытия для защиты металлов от аэродинамического нагрева должны быть химически стойкими при высоких температурах, отражать или рассеивать тепло, обладать теплоизоляционными свойствами, поверхностной твердостью и высокими характеристиками в отношении эрозии, сопротивлением абразии и трению при повышенных температурах, быть стойкими по отношению к вибрации, а при нанесении на поверхность металла не оказывать влияния на физические свойства последнего. Разработанные керамические материалы с литием соответствуют этим требованиям. Они состоят из стандартного огнеупорного покрытия, высокоогнеупорных компонентов (нитрид бора) и литиевого соединения как флюсообразующего вещества. Позднее была изучена возможность исключения первой составной части, и было разработано керамическое покрытие на основе сложных соединений лития стекловидной формы в комбинации с нитридом бора. [c.58] Ленточный зачистной станок имеет два вращающихся параллельных валика, на которые натянута непрерывная аб1разивная лента. Для обработки абразивами листовых термонластоа, в частности органического стекла, рекомендуется применять мок1рый способ, т. е. подачу на ленту воды разбрызгиванием или другим путем. Поэтому ленты должны изготовляться из ткани, на которую абразив нанесен по водостойкому клею. [c.132] Разработана и выпускается эпоксиэфирная эмаль ЭФ-5179 и нескользящее покрытие на ее основе. Получают нескользящее покрытие введением в эмаль абразивной добавки (электрокорунда), который поставляется комплектно с эмалью. Эмаль наносят по грунтовке ЭФ-065 сушка грунтовки 24 ч при 20 2 °С 0,5 ч при 70 °С затем наносят эмаль. Электрокорунд наносят по сырому слою эмали (2 1). Нанесение грунтовки и эмали пневмораспылителями, установками ТОН, кистью или валиком, возможно нанесение электростатическими распылителями ЭР-1М. Нанесение абразивной добавки по сырому слою эмали возможно пневматическим распылителем Крошкомет, вручную с последующим удалением избытка абразивной добавки и с помощью специальных лотков в электроокрасочных камерах. Сущка эмали с абразивом 24 ч при 20 2°С, 1,5 ч при 150 °С—1,5 или 1 ч при 170 °С. Затем по слою абразива наносят распылением два слоя эмали способом мокрый по мокрому с выдержкой между нанесением 1-го и 2-го слоя 10—15 мин. Окончательная сушка эмали 24 ч при 20 2°С или 1,5 ч при 150 °С. Нескользящее покрытие, полученное по данной технологии, обладает повышенными фрикционными свойствами, атмосферостойкостью, износостойкостью, стойкостью к перепаду температур от —15 °С до 30 °С, прочно удерживает абразив, обеспечивает безопасность передвижения людей и грузов по влажным горизонтальным и вертикальным поверхностям. Срок службы покрытия в условиях эксплуатации палубы — два года. [c.81] Дисковые станки отличаются от ленточных только тем, что здесь абразив нанесен на плоский, круглый кусок ткани, наклеенный затем на металлический диск. Кроме того, можно применить мелкозернистый шлифовальный круг с керамической связкой. При диаметре наждачного круга 250 мм частота вращения круга должна составлять приблизительно 2000 об/мин. Во время зачистки изделие должно быть прижато к врашаюшемуся диску или ленте, но во избежание прижога его нельзя держать долго в одном положении. Вода, подаваемая на ленту или диск при шлифовании, снижает нагрев материала от трения, предотвращает засаливание абразива, препятствует образованию абразивной пыли, позволяет увеличить скорость обработки. [c.70] Ультразвуковое маркирование (УЗЛ 1) применяют для нанесения плоскостных изображений, надписей, знаков небольшой глубины (до 0,2—0,3 мм) на заготовки из твердых, хрупких материалов [101. На рабочем торце ннструментов (обычно сменных) в прямом или зеркальном виде наносят маркируемое изображение или надпись. Операцию выполняют на универсальных станках (моделей 4770, 4Д772К и др.). Абразив — мелкозернистый карбид кремния. Подача суспензии — кисточкой или резиновой грушей . Заготовки приклеивают к подкладкам в целях кх правильного ориентирования относительно инструмента или надежного крепления. [c.622] chem21.info Человечество знало об абразивах в течение многих тысячелетий. Люди пользовались помощью камней и песка, чтобы сформировать и заточить ножи, копья и наконечники стрел и рыболовных крючков. Первым абразивом был песчаник, в котором роль действующего вещества играли мельчайшие зерна кварца. Вплоть до открытия способов обработки металла этот материал абразивный обусловил возможность развития всего человечества, так как у людей тогда попросту не было других способов делать инструменты для работы и оружие. Обычно абразивы являются очень твердыми полезными ископаемыми, которые располагаются в верхнем краю шкалы твердости Мооса – от кварца до алмаза. Но даже мягкие материалы могут выполнять эту функцию. Губки, пищевую соду и фруктовые косточки можно с полным на то основанием называть абразивами. С ними мы сталкиваемся ежедневно, и значение их в повседневной жизни человека велико. Материал абразивный зачастую называется так не из-за его физических свойств, а из-за особенностей использования. Существует несколько классов таких процессов. В частности в пескоструйной машине может быть использовано наибольшее количество материалов, которые в обычных условиях выраженными абразивными свойствами не обладают. Это оборудование использует мощный поток воздуха или воды, в котором с огромной скоростью движутся мелкие частицы каких-то веществ. В некоторых случаях применяется сетка абразивная, играющая роль фильтра-измельчителя. Пескоструйные машины используются для полировки и окончательной доводки деталей и готовой продукции. При этом может браться фактически любой материал абразивный: от скорлупы орехов и косточек плодовых культур, раковин моллюсков и прочей органики до мельчайших кусочков стали, шлака, стекла или даже пищевой соды. Кварцевый песок является самым популярным абразивом для пескоструйной обработки мостов и других стальных конструкций. При этом происходит очень эффективная очистка от ржавчины, что значительно повышает долговечность инженерных сооружений. Этот процесс требует абразивов с высокой плотностью. Как правило, очистка металлических конструкций предполагает использование сжатого воздуха. Он исполняет роль ускорителя частиц и не оказывает дополнительного корродирующего воздействия. Впрочем, в некоторых случаях может использоваться и вода. В частности при очистке бетонных сооружений. Практически все конструкции, построенные в зоне прибрежной полосы, периодически в этом нуждаются. Дело в том, что на их поверхности со временем нарастает толстый слой соли и прочих агрессивных соединений. Пресная вода, в которую предварительно добавили соответствующий материал (абразивный), не только убирает их с бетона, но и производит «обессоливание». Опять-таки, это мероприятие значительно повышает срок службы строений. Полировка – вот важнейший процесс, в котором абразивы востребованы крайне широко. Как правило, для доведения до совершенства готовых изделий или каких-то деталей применяют специальные пасты или мягкие диски, а также соединения на основе синтетических смол. Востребована даже простая абразивная губка. Оксид церия, алмаз, кварц, оксид железа и окиси хрома – соединения, которые на сегодняшний день используются чаще всего. Новакулит (плотная кремнистая порода) – также хорошее сырье для производства полировочных материалов. Оксид церия является наиболее распространенным минералом, используемым для полировки стекла. Это соединение его не царапает, но придает особую гладкость и блеск. В последние годы, однако, карбид кремния и искусственные алмазы для этого применяют чаще. На их основе производится особо дорогая и эффективная абразивная лента. Она очень хорошо подходит для обработки особо «капризных» материалов. В последние годы все чаще и шире в промышленности начинают практиковать процесс абразивного затачивания. Для этого используется не вода под давлением и не сжатый воздух: мельчайшие частицы абразивов парят в мощном магнитном поле, которое и формирует «точильный круг». Этот метод применяется в точном машиностроении, так как с его помощью можно отполировать или заточить те детали, которые в обычных условиях обрабатывать слишком дорого и/или долго. В качестве абразива чаще всего применяют соединения алюминия с теми металлами, которые обладают этим свойством. При реологическом методе полировки «физический» абразивный инструмент вообще не используется. Материалы смешиваются с жидкостями, в толще которых они движутся под действием электрических полей. Этот метод во многом схож с описанным выше, он также используется для обработки некоторых деталей в точном машиностроении и подобных отраслях промышленности. Вообще, в последние годы в производстве все чаще начинают использовать абразивы, предварительно смешанные с жидкостями или синтетическими смолами. Хороший пример – увлажненная абразивная паста ГОИ на основе оксида хрома. Она известна уже давно, но только в последние годы на нее обращают особое внимание. Причина проста – низкая стоимость этого соединения и его высокая эффективность при полировке. Кроме того, абразивная паста мягко действует на обрабатываемый материал, не царапая и не повреждая его. Их применяют не только для полировки. Абразивами еще можно разрезать особо прочные материалы. Для этого пользуются тонкими шлифовальными кругами, сделанными на основе оксида алюминия и фенольных смол. В редких случаях применяется металлический абразивный диск. Такие инструменты незаменимы в частности при добыче мрамора в карьерах. Дело в том, что этот минерал очень плотный, плохо поддается распиливанию обычными пилами. Как мы уже говорили, для распиливания используют оксид алюминия, карбид кремния, искусственные алмазы и карбид бора. Из них может быть сделан абразивный диск, из них же формуют специальные пилы для особо прочных материалов. Таким образом, эти соединения необходимы для затачивания, полировки, разрезания материалов. Современная промышленность чаще всего использует абразивный инструмент искусственного происхождения. Причина этого – сравнительно низкая стоимость синтетики. Соединения природного происхождения намного дороже. К их числу относится неоднократно упомянутый нами оксид алюминия, а также карбид кремния, двуокись циркония и так называемые суперабразивы (алмаз или нитрид бора). Исключения редки и представлены в основном корундом. Он очень дорог, да и применение его в производстве достаточно ограниченное. В еще более редких случаях используют природные алмазы, непригодные для огранки ввиду предельно малых размеров или структурных дефектов. История промышленных абразивов для шлифовальных кругов началась с природных минералов – кварца и кремния, а также корунда. Именно последний, к слову сказать, впервые и получил название «наждак». Это был первый брусок абразивный. Отказ от природных минералов начался еще в первой половине двадцатого века и был практически полностью завершен к его концу. И дело тут было не только в дороговизне природных материалов. Дело в том, что все они обладают строго определенными свойствами, которые изменить уже никак не получится. Синтетические же абразивы, созданные при определенных условиях, могут быть совершенно иными и лучше подходить для решения каких-то нетипичных задач. К примеру, посредством новых технологий может быть создано соединение с формой частиц, напоминающих щепку. Такой материал идеален для нанесения на поверхность полировочных кругов. Кроме того, можно создавать совершенно новые материалы, комбинируя, к примеру, оксид титана с соединениями алюминия. Эти абразивы идеальны для обработки особо твердых поверхностей. Современное производство абразивов, включающее выпуск шлифовальных кругов и наждачных шкурок, сложно описать из-за массы товарных знаков и патентов, которые во многих случаях описывают один и тот же продукт. Разгадка подобных коллизий проста – из-за мельчайших различий в химическом составе можно регистрировать новую товарную марку. Но что служит основой для синтетических абразивов, и когда промышленность получила возможность их массового применения? Действительно знаменательным событием стало открытие карбида кремния – минерала, не найденного в природе. Создание синтетического оксида алюминия в 1890-х годах лишь стимулировало начало исследований в этой области. К концу 1920-х синтетический оксид алюминия, карбид кремния, гранат и корунд были главными промышленными абразивами. Но действительный прорыв произошел в 1938 году. Именно тогда стало возможным получать химически чистый оксид алюминия, который сразу же нашел широчайшее применение в машиностроении. Вскоре выяснилось, что смесь двуокиси циркония и оксида алюминия идеально подходит для сложных работ в области резки особо твердых сортов металлов. Это действительно уникальный абразивный порошок: он сохраняет высокую эффективность, но при этом сравнительно дешев. Сегодня пальму первенства все также держит синтетический оксид алюминия, сохранивший оригинальную микрокристаллическую структуру бокситных исходных материалов. В частности так был создан уникальный Cubitron™, а также абразивы на основе керамики под маркой SolGel™. Природный алмаз – наиболее старый абразивный камень. Он стал популярным в 1930 году. Тому было сразу две причины. Во-первых, до того года объемы добычи алмазов были просто ничтожны и физически не могли покрывать возрастающие потребности промышленности. Во-вторых, в связи с острым ощущением надвигающейся войны многие страны стали экстренно искать способы обработать карбид вольфрама с помощью машин. Это вещество до сих пор используется в производстве сердечников бронебойных подкалиберных снарядов. Проблема была в нереальной твердости данного материала, который абразивная обработка просто не брала. Исследование, проведенное в 1960-х годах компанией General Electric, привело к появлению синтетических алмазов. В конечном счете изыскания в этой области приводят к открытию кубического нитрида бора, CBN. Это соединение, имеющее твердость алмаза, широко используется в производстве других абразивов, так как с его помощью можно буквально размалывать в пыль твердые сорта стали. Конечно, все эти абразивные вещества, помимо всех своих замечательных свойств, имеют один огромный недостаток – стоимость. Недавним исключением является абразив Abral, синтезированный европейским концерном Pechiney. Эта компания разработала своеобразный «заменитель алмазов», который, мало уступая им в твердости, значительно выигрывает в цене. Но не только сами абразивы двигали промышленность вперед. Огромное значение имели материалы, используемые в качестве основы для их нанесения. В частности, когда был создан бакелит, появилась возможность производства более легких и вместе с тем долговечных шлифовальных кругов. Они равномернее стачивались, а абразивы лучше распределялись в их внутреннем объеме. Это обеспечивало значительно лучшее качество обработки материалов. Наждачные шкурки в качестве основы используют искусственные и натуральные ткани, пленки и даже обычную бумагу, армированную ткаными волокнами. В некоторых случаях «наждачку» получают, пропитывая раствором на основе фенольных смол или воды (с добавлением абразивов, конечно) ткань. Так же может быть получена абразивная губка. Такие инструменты широко известны практически всем, с ними мы сталкиваемся постоянно и ежедневно. Мы описали немало сфер применения этих материалов. Но факт заключается в том, что с большинством из них среднестатистические обыватели в своей жизни не сталкиваются вообще. Так, многие знают о точильных камнях, брусках или той же самой наждачной бумаге, кем-то использовалась сетка абразивная. Но мало кому известны конкретные разновидности веществ, которые используются, к примеру, производителями подшипников или высококачественных ножей из сверхтвердых сортов стали. Последние, к слову говоря, в домашних условиях заточить практически нереально. «Точилки» для них нужны совершенно особые. Для специфических нужд необходимы суперабразивы, о которых мы уже коротко упоминали выше. Они также представлены в виде наждачных шкурок, абразивных щеток, дисков и кругов. Так, при производстве ножей из стандартных сортов стали производители пользуются оксидом алюминия и карбидом кремния. Массовое производство же обычно требует более широко использования пескоструйных машин: нержавеющая сталь, выпуск шарикоподшипников и массовая обработка особо твердых сортов древесины. Впрочем, в большинстве случаев промышленники остаются верны «старому-доброму» оксиду алюминия. Этот абразивный порошок дешев, но при этом весьма эффективен. Абразивы прямо или косвенно играют роль в производстве практически всех вещей, с которыми люди сталкиваются повседневно. В частности без них невозможно создание корпусов из анодированного алюминия, которые столь популярны у поклонников «яблочной» продукции. Не забывайте, что простой абразивный камень «болгарки» или даже обычная наждачная бумага – плод деятельности многих поколений ученых и ремесленников, собиравших и систематизировавших свои знания на протяжении многих лет. Компании, выпускающие различные виды абразивов, шлифовальные круги и наждачные шкурки, используют теоретические знания, которые присутствуют во многих смежных отраслях. Они руководствуются данными, полученными в ходе изучения керамики, широко практикуют прикладную химию, физику и металлургию. Абразивы всегда будут полезны, они – ключевая особенность современного производственного цикла многих предприятий. fb.ru 05.03.2018 Нетканый абразивный материал выпускается под разными торговыми марками. Из них самой известной является торговая марка «Скотч-брайт» фирмы 3М. Изначально этот материал выпускался компанией 3М в виде губок для мытья посуды с небольшим наполнением слабоабразивными материалами. Однако, эффективность хозяйственного изделия позволила расширить диапазон применения до абразивной обработки в виде широкого ряда изделий. Действующими стандартами РФ нетканый абразивный материал имеет стандартное название – объёмное шлифовальное полотно (Е. Volumetric abrasive cloth, D. Volumschleifgewebe). Классифицируется как абразивный инструмент на гибкой основе, в виде объёмного полотна на нетканой основе, внутрь которого внесён шлифовальный материал. Как правило, основой объёмного полотна для абразивного применения являются нейлоновые, полиэфирные волокна от 0,33 тес до 1,7 текс (в том числе легкоплавкие). Самым известным аналогом является синтапон – термоскреплённое объёмное полотно, при изготовлении которого используется около 80% обычного полиэфирного волокна и около 20% легкоплавкого полиэфирного волокна. Объёмные полотна выпускаются из волокон различной толщины с различной плотностью: от 60 до 500 г/м2 . В РФ объёмные полотна выпускаются по ГОСТ Р 57027—2016 Для справки. Процесс скрепления волокон может быть основан на специализированной процедуре орошения материала специальными растворами. Но чаще всего, для получения качественного соединения полотна используют органические компоненты и вещества. Также очень часто используют термический процесс скрепления волокон. Данная методика изначально основана на том, что волокна обладают определенной термопластичностью. Воздействие высокой температуры позволяет соединить волокна в единое целое. Таким образом, образуется полотно высокого качества. Есть также методика иглопробивного и гидроструйного изготовления нетканого полотна. Данный способ соединения волокно считается механическим. В первом случае используются специализированные иглы, которые пробивают ткань, укрепляя волокна, друг с другом Объёмные полотна для производства абразивных нетканых материалов, получают из полиэфирных волокон методом кардочесания, с последующей термофиксацией или фиксацией волокна иглопробивным способом (или комбинированным). Процесс непосредственного изготовления нетканого абразивного полотна немногим отличается от процесса изготовления шлифовальной шкурки. Основная задача - это равномерно расположить абразивное зерно по всему объёму нетканого полотна и закрепить с помощью связующего. Типовой технологический процесс изготовления состоит из следующих операций:

- Подготовленное нетканое полотно в рулоне (1) подается на размоточное устройство (2) и поступает на клеенаносящую машину, где полотно пропитывается суспензией из смолы и абразивного материала(3). Далее полотно отжимается и подаётся в сушило гирляндного типа (5), где проходит термообработку при 110…120о С, в зависимости от вида применяемого связующего..

Ряд производителей нанесение шлифматериалов производит методом распыления (вдувания) на поверхность смоченного смолой полотна (4) Более совершенным считается метод распыления суспензии, состоящей их связующей смолы и абразива на поверхность полотна с помощью форсунок, с последующей термообработкой. Готовое после термообработки абразивное нетканое полотно сматывается в рулоны и подается на другие переделы производства, на которых из него изготавливают изделия (рулоны, бобины, ленты, листы круги и т.д.) Абразивное нетканое полотно изготавливается, как и шлифовальная шкурки, с использованием традиционных абразивных материалов: электрокорунда разных марок (А) и карбида кремния (S). Для бытовых целей и неответственных операций по неметаллическим материалам широко применяются кварциты, речной песок, бой стекла и т.д. Применяются и смеси разных абразивных материалов. Зернистость шлифовальных материалов для нетканых абразивов как правило используется мелкая, ввиду специфики применения. При этом градация несколько отличается и взамен маркировки зернистости приводится специальное общепринятое обозначение по группам применения: *Цвет нетканого абразивного полотна типовой, но может отличаться от приведенного у разных производителей.Для получения гарантированной шероховатости поверхности при заказе необходимо указывать желательную зернистость по FEPA Нетканые абразивные полотно имеют трехмерную структуру, которая обеспечивает им большой эксплуатационный ресурс и позволяет достигать стабильного качества обработки на высоких скоростях при сохранении геометрии обрабатываемой заготовки / детали. Открытая структура нетканых абразивов предотвращает их загрязнение и обеспечивает свободную циркуляцию охлаждающего воздуха, что исключает риск деформации и нагрева базовой поверхности. Использование нетканых абразивных материалов снижает затраты на обработку поверхности в целом благодаря экономному расходу абразива и сокращению количества последующих операций. Однако, мягкая структура материала не позволяет регулировать съём материала усилием резания, т.е. съём материала предопределён только абразивной способностью шлифовального материала и снятие больших припусков не представляется возможным. Применение возможно только на операциях доводки , полировки и зачистки поверхностей. Основные эксплуатационные преимущества перед изделиями из шлифовальной шкурки и «жестких абразивных инструментов»:

- Обеспечивают высокое качество обрабатываемой поверхности без нарушения геометрических размеров заготовки или готового изделия;

- Имеют открытую пространственную структуру, позволяющую снизить электростатические эффекты;

- Могут применяться для сухого и влажного шлифования, а также в комбинации с полировальными пастами;

- Позволяют шлифовать поверхности любой геометрии (плоские, выпуклые, круглые) и даже детали сложной конфигурации;

- Не нагреваются в процессе эксплуатации и не нагревают обрабатываемую деталь;

- Формируют равномерную текстуру без рисок и вторичных заусенцев обработанной поверхности и других дефектов;

- Позволяют снизить уровни вибрации и шума при выполнении шлифовальных операций.

- Зачистки, декоративной обработки нержавеющих, легированных сталей, бронзы, меди, алюминия, никелевых сплавов, драгоценных металлов;

- Удаления ржавчины, патины и существующих покрытий при ремонте автомобилей, электротехники;

- Структурирования и полировки древесных поверхностей и подготовки их к нанесению защитно-декоративного слоя;

- Матирования полимеров, пластиков, искусственного камня и прочих синтетических материалов;

- Для грунтовой обработки цинковых и оцинкованных поверхностей;

- Подготовки поверхностей перед покрытием лаками, обработка лакокрасочных покрытий. Свойства нетканых абразивных материалов позволяет изготавливать изделия разного целевого назначения для выполнении работ как ручным инструментом, так и на специальном станочном оборудовании. Нетканые абразивные полотна в рулонах используются для изготовления изделий для машинной обработки в виде лент, дисков, кругов и т.д., а также для ручного шлифования в виде фрагментов разной длинны и конфигурации, в зависимости от вида выполняемых работ. Рулонные нетканые абразивы выпускаются как и шлифовальная шкурка в широком диапазоне размеров: Ширина 50…1700 мм и длинна 10…50 м. Основное количество нетканых абразивных материалов выпускаются в виде листов Абразивные нетканые листы подходят для ручной очистки и заключительной полировки поверхностей. Стандартные размеры листов: 152x299 мм, 150х115мм, 100х200мм. По заказу можно получить листы и других удобных размеров или самостоятельно вырезать из рулонного нетканого абразива. Листы используются для следующих ручных операций:

- легкая очистка и полирование;

- зачистка и матирование металлических, полимерных и деревянных поверхностей;

- шлифовка грунтовочного слоя при выполнении покрасочных работ;

- подготовка лакокрасочных покрытий;

- удаление, старых слоев ЛКМ, ржавчины, заусенцев;

- чистовое шлифование декоративных покрытий;

- зачистка окисной плёнки доводочное шлифование;

- полирование стеклянных, керамических и каменных изделий. Разные типы работ требуют различной степени зернистости абразивного листового материала, например:

- Листы со средней зернистостью MEDIUM служат для очистки, ликвидации незначительных заусенцев и матирования металлических поверхностей, а также для удаления ворса с деревянных деталей и нанесения риски на синтетические материалы с целью получения матовой поверхности;

- Листы с абразивом тонкой зернистости FINE применяются для очистки и доводки металлических поверхностей, обработки массива и древесностружечных материалов, подготовки к окраске, промежуточной шлифовки грунтовочного слоя и ЛКМ, матирования полимерных материалов;

- Листы ультратонкой зернистости ULTRA FINE создают равномерную текстуру с матовым эффектом. Они применимы для чистовой обработки металлов и полимеров, лаков и грунтов, а также для растирки патины на древесном массиве и нанесения риски на синтетические материалы с целью получения шелковистого глянца;

- Неткаными листами экстратонкой зернистости EXTRA FINE выполняют финишную обработку металлических поверхностей. Шлифовальные ленты из нетканого абразива используются достаточно ограничено из-за невысокой механической прочности нетканого полотна. В основном применяются ленты, дублированные прочной тканевой или другой основой. Используются как на ленто-шлифовальных станках, так и с ручным шлифовальными машинами . Нетканый абразив в виде лент достаточно эффективен для зачистки и декоративной обработки поверхностей, шлифования древесины, удаления оксидных пленок, облоя и заусенцев, полировальных операций. При выполнении работ с дублированными абразивными лентами для получения зеркальных поверхностей рекомендуются высокоскоростные режимы. Низкоскоростные режимы более подходят для получения матовой однородной плоскости, например, при обработке древесины или шлифовке металлических заготовок. Преимущества нетканых абразивных лент перед обычными абразивными лентами:

- Обеспечивают необходимое качество поверхности за один этап обработки;

- Позволяют получать полировальный эффект, который не может быть получен лентами из обычной шлифовальной шкурки. Диски из нетканого абразивного материала используются с разными основами и применяют аналогично дискам из шлифовальной шкурки с использованием ручного электроинструмента для декоративной обработки и финишного шлифования, подготовки плоскостей к нанесению ЛКМ. Типоразмеры дисков от 40 до 410мм. Гибкие шлифовальные круги, наборные валы из дисков применяют для доводки поверхности, понижения риски, очистки резьбовых соединений, подготовки под окраску взамен вулканитовых и поропластовых кругов. В процессе обработки нетканый абразив шлифует поверхность, не изменяя геометрии изделия. В процессе обработки за счёт подбора зернистости можно обеспечить матирующий или полировальный эффект. Объемные круги из абразивного нетканого материала не имеют аналогов и целенаправленно разработаны для обработки профильных погонажных изделий из массива и древесностружечных материалов. Они легко профилируются по форме детали и не требуют дополнительной правки. При шлифовке твердой древесины объемные нетканые круги позволяют достичь качества обработки, аналогичного полировке. Лепестковые круги из нетканых абразивов типа КЛ и КЛО применяются для доводочных операций при обработке цветных металлов, нержавеющих и обычных сталей, деревянных и пластмассовых изделий с использованием станков шлифовальной группы и ручного электроинструмента. Подходят для выполнения обширного спектра работ: зачистки и доводки поверхностей, полировальных операций, подготовки под окраску. Лепестковые круги КЛ грубых и средних зернистостей используются в основном для очистки старых лаковых покрытий и удаления ржавчины, а также чистовой обработки металлических заготовок, особенно криволинейного профиля. Мелкозернистыми кругами производят доводку и полировку поверхностей. Лепестковые нетканые круги типа КЛО незаменимы при ручной и машинной зачистке отверстий в заготовках, зачистке и доводке труднодоступных поверхностей. Незаменимы при полировке штампов сложной конфигурации. Торцевые нетканые лепестковые круги используются в ограниченном диапазоне на операциях зачистки заготовок и поверхностей с использованием угловых шлифовальных машин. Изготавливаются с плотной радиальной укладкой лепестков нетканого материала, дублированного дополнительной основой. Торцевые круги из нетканого абразива преимущественно используют для удаления загрязнений, царапин, декоративной и матирующей обработки металла, дерева, пластика, керамики. Круги, изготовленные с применением электрокорунда , используются для обработки всех видов металлов: мягких и твердых, черных и цветных. Торцевые лепестковые нетканые круги с применением карбида кремния незаменимы для керамики, стекла, камня, для придания поверхностям блеска. totflex.ru Композиция ЭЛАСТЭКС-302П-60 представляет собой бесцветный однокомпонентный, полимеризующийся (отверждаемый) влагой воздуха, полиуретановый состав применяемый для противокоррозионной защиты стальных, бетонных и железобетонных строительных конструкций в условиях эксплуатации умеренного и холодного климата. Температурный интервал эксплуатации от минус 50°С до плюс 100°С, кратковременно до 150°С. Отвержденная композиция представляет собой прозрачную (глянцевую или матовую) пленку, обладающую исключительной стойкостью к истиранию. Отвержденное лаковое покрытие физиологически безвредно. Лак может быть окрашен специальными прозрачными красителями. С целью получения стойкого к абразивному износу покрытия, композиция ЭЛАСТЭКС-302П-60 используются с абразивными наполнителями типа «Корунд» (Окись алюминия) и «Карборунд» (Карбид Кремния). Предпочтительно использовать «Карборунд». Металлические поверхности должны быть очищены от ржавчины, отпескоструены или дробеструены, а затем обезжирены (ацетон, сольвент-нафта). Получения износостойкого покрытия может проводиться двумя методами. Лучше всего использовать «Корунд» или «Карборунд» фракции до 160 мКм.

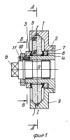

На предварительно подготовленные поверхности наноситься композиция ЭЛАСТЭКС-302П-60. Композиция наносится кистью, велюровым валиком или методом безвоздушного распыления. Затем на неотвержденный лак методом свободной насыпки (в случае вращающихся деталей «обсыпки») насыпается абразив с большим избытком. Поверхность просушивается не менее 4-х часов. Затем избыток абразива на горизонтальных (не вращающихся) поверхностях осторожно сметается веником. Полученная поверхность снова обрабатывается Лаком с целью окончательного закрепления абразива. Для получения более толстых абразивостойких покрытий (до 5 мм) на каждый очередной закрепляющий лаковый слой также наносится абразив по методу описанному выше. Эксплуатация поверхности может быть начата не ранее чем через 24 часа после нанесения закрепляющего (последнего) слоя лака. Лучше всего использовать «Корунд» или «Карборунд» фракции до 160 мкм. В сухую промежуточную емкость отвешивается Лак и Абразив. Весовое соотношение Лак: Абразив Смесь перемешивается прочным сухим предметом и наносится кистью на предварительно подготовленную поверхность. Во время нанесения смесь нужно периодически перемешивать с целью предотвращения оседания абразива. Покрытие можно наносить в два или три слоя. Время сушки каждого слоя не менее 4-х часов. Эксплуатация поверхности может быть начата не ранее чем через 24 часа после нанесения последнего слоя. Время хранения смеси Лак+Абразив не более трех суток в сухой герметичной емкости. elast-pu.ru www.freepatent.ru В машиностроении для обработки закаленных деталей повышенной твердости широко применяют инструменты с абразивными зернами (шлифовальные круги, бруски, шкурки и др.). Абразив представляет собой измельченные синтетические или естественные обогащенные зерна, твердость которых превышает твердость обрабатываемого материала. К абразивным материалам относятся электрокорунд, состоящий из корунда (АЬ03) и небольшого количества примесей; техническое стекло, применяемое для обработки дерева; кремень марки 81, применяемый для обработки дерева, кожи, эбонита; карбид кремния — химическое соединение кремния с углеродом, применяемый для шлифования твердых сплавов, цветных металлов, стекла, пластмасс; карбид бора, используемый для доводочных операций; алмаз природный — кристаллическая модификация углерода, применяемый для бурового, правящего инструмента, абразивною инструмента на металлической связке, дисковых пил, Ш]Я сверхтонкой доводки и полирования; алмаз синтетический, кубический нитрид бора (эльбор, кубонит), применяемый для изготоаления абразивного инструмента на органической, керамической и металлической связках, абразивных паст и шкурок. В зависимости от размера зерен абразивные материалы подразделяют на четыре группы: шлифовальное зерно (160…2000 мкм), шлифовальные порошки (40… 125 мкм), микрошлифовальные порошки (14 ..63 мкм), гонкие микрошлифовальные порошки (3… 10 мкм). Совокупность абразивных зерен шлифовального материала в установленном интервале размеров называют фракцией. Фракцию, преобладающую по массе, объему или числу зерен, называют основной. Характеристику конкретной совокупности абразивных зерен, выраженную размерами зерен основной фракции, называют зернистостью. Область применения отделочных методов обработки деталей регламентируется зернистостью применяемого абразивного инструмента. Рекомендации по применению абразивных материалов различной зернистости приведены в табл. 10.2 . Абразивные зерна инструментов скрепляются между собой связующим веществом (связкой). Связка определяет прочность и твердость инструмента, влияет на геометрию рельефа рабочей поверхности круга, его износ, параметры шероховатости обработанной поверхности, режимы и производительность обработки. Связки подразделяют на неорганические (керамические К1, К2, КЗ, К4, К5, Кб, К8, К10 и металлические) и органические (бакелитовые Б, Б1, Б2, БЗ, Б4, Б156, БП2, БУ и вулканитовые связки В, В1, В2, ВЗ, В5, ГФ, ПФ, Э5, Э6). Керамические связки используют для всех основных видов шлифования, кроме прорезки узки к пазов и обдирочных работ. Бакелитовые с вязки применяют при изготовлении кругов с упрочненными элементами для шлифования при скоростях 60… 100 м/с, для обдирочного шлифования, плоского шлифования торцом Круга, для отрезки, заточки режущих инструментов, шлифования прерывистых поверхностей, при изготовлении мелкозернистых кругов для отделочного шлифования, алмазных и эльборовых кругов, хонинговальных брусков. Таблича 10.2 Зернистость абразивных материалов Абразивные материалы Алмазные материалы Область применения М40-М5 1/0, 40/28-5/3 Доводка особо точных деталей, окончательная доводка с точностью 3…5мкм, суперфиниширование, окончательное хонингование, резьбошлифование с мелким шагом резьбы 8; 6 63/50—50/40 Чистовое и тонкое шлифование деталей из твердых сплавов, металлов, стекла, доводка режущего инструмента, резьбошлифование с мелким шагом резьбы, чистовое хонингование 12; 10 125/100-80/63 Отделочное шлифование, чистовое, алмазное шлифование, заточка режущих инструментов, предварительное хонингование 25; 20; 16 200/160; 125/100 Чистовое шлифование, заточка режущих инструментов, предварительное алмазное шлифование, профильное шлифование, шлифование хрупких материалов 40; 32 315/250; 250/200 Предварительное и чистовое шлифование, заточка режущих инструментов 50,63 Предварительное шлифование, отделка металлов и неметаллов, шлифование вязких материалов, отрезка, правка инструментов 125; 100; 80 — Правка шлифовальных кругов, ручное обдирочное шлифование Вулканитовые связки используют при изготовлении ведущих кругов для бесцентрового шлифования, гибких кругов для полирования и отделки, кругов для отрезки и профильного шлифования. Металлические связки служат для изготовления алмазных кругов повышенной износостойкости для обработки твердых сплавов, кругов для электрохимической абразивной обработки. По степени твердости различают мягкие (М1, М2, МЗ), средне- мягкие (СМ1, СМ2), средние (С1, С2), среднетвердые (СТ1, СТ2, СТЗ), твердые (Т1, Т2) и другие шлифовальные круги. Структура абразивного инструмента определяет соотношение шлифовального материала, связки и пор. Различают 16 номеров структур. Абразивные инструменты зернистостью 125 — 80 имеют структуры № 3 и 4, зернистостью 50—40 — структуры № 5 и 6, зернистостью 25— 12 — структуры № 6 и 7. Круги высоких номеров структур изготавливают высокопористыми. Поры и капилляры сообщаются между собой путем использования выгорающих парообразователей. В характеристике таких кругов обязательно указывается парообразователь. Абразивный инструмент на гибкой основе с нанесенным на нем слоем абразива, закрепленного связкой, называют шлифовальной шкуркой. Ее выпускают на бумажной, тканевой, комбинированной, фибровой и других основах. dlja-mashinostroitelja.info Изобретение относится к инструментальному производству, в частности к способам нанесения абразивных зерен на корпуса абразивных инструментов. Для нанесения абразивных зерен корпус инструмента, покрытый слоем пластичного материала, располагают внутри полого электрода, подводят к ним высокое напряжение (5 - 25 кВ), и создают в пространстве между ними псевдоожиженный слой абразива, например, подавая через абразив, насыпанный на сетку, поток восходящего воздуха. 1 ил. Изобретение относится к инструментальному производству, и может быть использовано для изготовления абразивного инструмента. Формула изобретения РИСУНКИ Похожие патенты: Изобретение относится к стоматологии и может быть использовано для изготовлении абразивных стоматологических головок, предназначенных для обработки, преимущественно, кариозных полостей зубов в процессе подготовки их к пломбированию Изобретение относится к изготовлению режущего инструмента, в частности к отрезным кругам и может быть использовано при разрезке стекло-углепластиков, например, при изготовлении рефлекторов, антенн и т.д Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении алмазного, абразивного инструмента Изобретение относится к области производства абразивного инструмента, в частности абразивного инструмента на гибкой основе (шлифовальной шкурки, шлифовальных дисков и т.д.) Изобретение относится к конструкциям и производству абразивного правящего инструмента Изобретение относится к абразивному инструменту, в частности абразивной головке, закрепленной на державке Изобретение относится к области производства абразивного инструмента на гибкой основе (шлифовальной шкурки, шлифовальных дисков и т.д.) Изобретение относится к абразивным материалам, используемым для подготовки поверхности перед нанесением на него покрытия в гальванопластике, а также при пайке и сварке Изобретение относится к обработке давлением порошковых материалов, а именно к прессованию тонких пластин из твердых сплавов, ферритов, абразивных и других керамических и композиционных материалов Изобретение относится к абразивной промышленности, в частности, к производству кольцевых заготовок полуфабрикатов на вулканитовой связке для последующего получения шлифовальных, полировальных и других абразивных кругов Изобретение относится к абразивной промышленности, в частности к устройствам для получения шлифовальных кругов Изобретение относится к абразивной промышленности и предназначено для производства абразивного инструмента на вулканитовой связке, преимущественно крупногабаритных кругов не большой высоты Изобретение относится к абразивному изделию с покрытием и способу получения абразивного изделия с покрытием, в частности к способу, в котором рабочий предшественник покрытия по меньшей мере частично отверждают перед нанесением абразивных зерен Изобретение относится к абразивной промышленности, а именно к производству заготовок преимущественно крупногабаритных полировальных и шлифовальных кругов на вулканитовой связке большой высоты Изобретение относится к инструментальному производству, в частности к способам нанесения абразивных зерен на корпуса абразивных инструментов www.findpatent.ruзернистый абразив, абразивное изделие и способ изготовления зернистого абразива. Методы нанесения абразивов

Нанесение абразива - Справочник химика 21

Несколько необычный, но удобный способ мягкой пайки алюминия, нержавеющей стали, а также стекла и керамики основан на нанесении припоя с помощью абразивного камня (бормащиной). Вначале пропитывают абразив, прижимая камень к палочке припоя. Теплота, выделяющаяся за счет трения, плавит металл, и последний ровным слоем растекается по абразиву. Луженый камень приводят в контакт с обрабатываемыми деталями. От трения припой вновь плавится и приходит в тесный контакт с поверхностью материала (там, где внешний слой удаляется за счет шлифовки). [c.184]

Дисковые станки Отличаются от ленточных только тем, что в них абразив нанесен на плоский вращающийся металлический диск, горизонтальный или вертикальный. На диск наклеивается водостойким клеем абразивное полотно. Можно нанести на диск слой бакелитового лака, напылить на него порошкообразный абразив и после высыхания провести отверждение смолы нагреванием. Вместо металлического диска можно применить шлифовальный круг, закрепленный специальной гайкой (рис. 108). [c.133]Материал абразивный: характеристики, применение

Что это такое с физической точки зрения

В каких процессах они могут использоваться?

Основные компоненты

Полировка готовых изделий

Использование магнитных полей

Магнитореологические методы полировки

Абразивные круги для УШМ («болгарок»)

Основные инструменты, используемые для промышленности

Эволюция промышленных абразивов

Когда произошел «абразивный прорыв» в промышленности?

О «лучших друзьях девушек»

Наждачные шкурки

Для каких задач подходит тот или иной абразив?

В завершение

НЕТКАНЫЙ АБРАЗИВНЫЙ МАТЕРИАЛ. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И СФЕРА ПРИМЕНЕНИЯ

Технология изготовления нетканого абразивного полотна.

Назначение и сфера применения

Типовые операции доводки поверхностей

Изделия из нетканого абразивного полотна

Рулоны из нетканого абразивного полотна

Листовые нетканые абразивы

Ленты из нетканые абразивных полотен

Диски и круги из нетканых абразивов

Лепестковые круги из нетканых абразивов

Торцевые лепестковые круги из нетканых абразивов

ЭЛАСТЭКС-302П-60 / Рекомендации по нанесению на металл с абразивом (для повышения износостойкости)

ПОДГОТОВКА ПОВЕРХНОСТЕЙ

МЕТОД № 1. Метод свободной насыпки (обсыпки)

МЕТОД № 2. Метод замешивания

зернистый абразив, абразивное изделие и способ изготовления зернистого абразива - патент РФ 2092514

Использование: для изготовления абразивных изделий для шлифования, например, металла. Сущность изобретения: зернистый абразив содержит частицы на основе оксида алюминия с покрытием со средней толщиной слоя менее чем 100 нм тугоплавкого соединения, выбранного из борида, карбида или нитрида металла из группы, состоящей из скандия, лантана, церия, неодима, иттрия, вольфрама и их смесей. Абразивное изделие содержит основу и абразивные частицы на основе оксида алюминия с покрытием со средней толщиной слоя менее чем 100 нм вышеуказанного тугоплавкого соединения. Способ изготовления зернистого абразива включает обработку абразивных частиц на основе оксида алюминия в потоке плазмы с нанесением покрытия путем подачи тока на металлический катод для получения плазмы металла, образующего покрытие, в атмосфере, способствующей образованию борида, карбида или нитрида металла плазмы, направляют поток плазмы сквозь анод и обрабатывают частицы на основе оксида алюминия в потоке плазмы при их вращении до образования на каждой частице однородного покрытия со средней толщиной слоя менее, чем 100 нм борида, карбида или нитрида металла из вышеуказанной группы. 3 с. и 4 з.п. ф-лы, 1 табл., 1 ил. Изобретение относится к способу получения абразивных частиц катоднодуговым осаждением тугоплавкого материала на частицы центры на основе оксида алюминия, к абразивным частицам, полученным таким способом, и к абразивным изделиям, изготовленным с применением таких частиц. Частицы оксида алюминия или глинозема уже давно использовались в качестве абразивных частиц или зерен в различных абразивных изделиях. Первым источником абразивных частиц из оксида алюминия стали обширные запасы оксида алюминия, обнаруженные в природе. Позднее встречающийся в природе глинозем стали улучшать различными техническими приемами плавлением, термической обработкой, введением различных добавок. И хотя такие технические приемы привели, в результате, к существенному улучшению эксплуатационных качеств абразивных изделий, которые содержат такие частицы, все еще существует большая потребность в дальнейшем улучшении абразивных материалов на основе оксида алюминия, чтобы сделать их более способными противостоять химическому действию и абразивному износу, вызываемым контактом с обрабатываемыми металлическими деталями. [1] раскрывает абразивное зерно (абразивные частицы) на основе оксида алюминия с керамическим покрытием толщиной 1-5 мкм, содержащим тугоплавкое соединение карбид кремния. Во [2] описаны абразивные изделия, содержащие подложку и нанесенные на нее при помощи связующего вещества абразивные частицы. В зависимости от предназначения изделия могут быть использованы самые разнообразные абразивные частицы, например, очень твердые частицы, такие как плавленый оксид алюминия (глинозем), или значительно более мягкие частицы, такие как толчено стекло. Здесь раскрыто также абразивное изделие с покрытием, содержащее подложку и частицы спеченного твердого карбида металла (например, карбида вольфрама), а также частицы другого абразива (например, плавленного оксида алюминия, натурального корунда, карбида кремния и наждака), связанные с подложкой. В [3] раскрыт способ изготовления абразивных частиц, которые имеют повышенную однородность и улучшенную структуру зерна, что обеспечивается термической обработкой абразивных частиц на основе оксида алюминия при помощи плазменной горелки с нанесением на частицы слоя стекловидного покрытия. Настоящее изобретение предлагает абразивные частицы на основе оксида алюминия, покрытые тонким (менее чем 100 нм) адгезионным слоем тугоплавкого материала борида, карбида или нитрида металла, которые, будучи использованы для изготовления абразивного инструмента, такого, как наждачные диски, существенно улучшает их эксплуатационные качества. Улучшение абразивных качеств предположительно происходит благодаря образованию промежуточного или барьерного слоя, который предохраняет металлическую деталь от взаимодействия с поверхностью абразивных частиц, и в то же самое время сохраняет их абразивные характеристики. Этот барьер обеспечивается покрытием абразивных частиц на основе оксида алюминия тугоплавким натридом, карбидом или боридом металла посредством катоднодугового осаждения. Абразивные частицы согласно настоящему изобретению отличаются тем, что у каждой частицы, содержащей сердцевину на основе оксида алюминия и наружное покрытие, представляющее собой по существу однородный слой тугоплавкого материала, последнее имеет толщину менее 100 нм и выполнено из такого тугоплавкого материала, как бориды, карбиды и нитриды металлов. Предпочтительными металлами, образующими бориды, карбиды и нитриды, являются металлы из группы, состоящей из скандия, лантана, церия, неодима, иттрия, титана, циркония, гафния, ниобия, тантала, хрома, молибдена, вольфрама и их смесей. Возможная толщина покрытия от 1 до 100 нм, предпочтительно от 5 до 25 нм. Сердцевина абразивных частиц настоящего изобретения на основе оксида алюминия предпочтительно представляет собой плавленый оксид алюминия, плавленый оксид алюминия оксид циркония, или керамический материал на основе оксида алюминия, такой, какой получают золь-гель методом. Предпочтительными видами керамики являются керамические материалы на основе  -оксида алюминия, полученные золь-гель методом, в которые можно внести затравку, чтобы получить твердое зерно, таким модификатором, как оксид магния, который при отжиге керамики образует шпинель оксид алюминия оксид магния. Абразивные частицы согласно настоящему изобретению изготовляются способом, который включает: а) подачу достаточного тока на металлический катод, чтобы образовать плазму металла, из которого состоит катод; б) воздействие на плазму атмосферой, способствующей образованию борида, карбида или нитрида металла, образующего плазму; в) направление потока плазмы сквозь анод; г) удержание частиц на основе оксида алюминия, на которые наносится покрытие, внутри потока плазмы; д) вращение каждой частицы на основе оксида алюминия, чтобы подвергнуть действию плазмы, по существу, всю поверхность каждой частицы; е) повторение стадий а) д) до тех пор, пока, по существу, однородное покрытие из тугоплавкого материала не образуется на каждой, по существу, частицы оксида алюминия; и ж) прекращение выполнения стадий а) е) прежде чем средняя толщина покрытия из тугоплавкого металла на оксиде алюминия достигнет 100 нм. Атмосфера может содержать инертный газ, такой как аргон, криптон, ксенон, гелий или член 8 группы периодической таблицы, и химически активный газ, или один химически активный газ. Подходящие химически активные газы включают кислород, азот, аммиак, углеводород или боросодержащий газ. Настоящим изобретением предлагаются также абразивные изделия, содержащие абразивные зерна, которые могут быть частично или полностью замещены абразивными частицами настоящего изобретения. Такие абразивные изделия представляют собой изделия, покрытые слоем абразива (обычно называемые наждачной бумагой), изделия со связанным абразивом (например, точильные круги или хонинговые камни), или абразивные изделия на нетканой основе. Такие изделия являются обычными абразивными изделиями за исключением того, что все или часть обычных абразивных частиц в этих изделиях замещена на абразивные частицы согласно настоящему изобретению. Абразивные круги, изготовленные с применением абразивных зерен согласно настоящему изобретению, при обработке различных металлов, таких как нержавеющая сталь и мягкая сталь, показывают лучшие шлифующие характеристики, чем такие же абразивные круги с обычными абразивными частицами на основе оксида алюминия без покрытия из тугоплавкого материала. Отмечено, что продолжительность эксплуатации абразивных кругов согласно настоящему изобретению значительно удлиняется вследствие присутствия на абразивных частицах тугоплавкого покрытия. Представляется, что увеличенный срок службы указывает на уменьшение проблемы металлического колпака. Ожидается, что рабочие характеристики при шлифовании деталей из других металлов, таких как титан, твердая сталь, металлические сплавы, также будут улучшаться при использовании абразивных изделий, которые содержат абразивные частицы, соответствующие настоящему изобретению. В соответствии с настоящим изобретением частицы на основе оксида алюминия, которые покрываются тугоплавким материалом, представляют собой абразивные частицы на основе плавленого оксида алюминия, плавленого (оксид алюминия оксид циркония) и полученной золь-гель способом керамики на основе a (оксида алюминия) с или без зародышевых материалов или модификаторов. Абразивные частицы на основе оксида алюминия предпочтительно изготовлять золь-гель способом. Примеры таких абразивных зерен можно найти в патентах США NN 4314827, 4744802, 4770671 и 4881951. Для получения абразивных частиц, соответствующих изобретению, на абразивную частицы на основе оксида алюминия способом катоднодугового осаждения наносится покрытие из тугоплавкого материала. На чертеже схематично изображено устройство, которое было применено для осуществления способа изготовления абразивных зерен в соответствии с настоящим изобретением. Абразивные частицы на основе оксида алюминия помещаются в вакуумную камеру 1 установки катоднодугового осаждения или на устройство, которое встряхивает или колеблет частицы с тем, чтобы в направленном поле плазмы получить на поверхности однородное покрытие. Примеры, иллюстрирующие способы встряхивания абразивных частиц, включают встряхивание, вибрацию или вращение реактора, перемешивание частиц или суспендирование их в псевдоожиженном слое. Реакционная камера представляет собой цилиндр, в котором установлены мешалки 2, которые перемешивают частицы во время процесса нанесения. В таких реакционных камерах частицы могут встряхиваться многими различными способами, такими, которые обеспечат, по существу, покрытие все поверхности каждой частицы. Встряхивание частиц также ведет к предотвращению агломерации и к достижению равномерности смешения, что в результате приводит к большей однородности покрытия. Камера откачивается, и затем через трубопровод 3 заполняется инертным и/или реактивным газом до нужного рабочего давления. На катод 4 как источник вещества плазмы 5 подается сильный ток, который поддерживается в процессе осаждения. Осаждение соединений при катоднодуговом способе нанесения покрытий становится возможным за счет простого напуска реактивного газа в реакционную камеру, где осуществляется формирование покрытий. Анод 6 и катод 7 устанавливаются и ориентируются таким образом, чтобы когда инициируется дуговой разряд и на катод подается ток достаточной величины, дуговой разряд происходит между анодом и катодом. Образовавшиеся дуги представляют собой небольшие светящиеся зоны, которые очень мобильны и быстро двигаются над поверхностью катода. Благодаря высокой плотности тока в каждой точке, происходит быстрое бурное вскипание материала катода, как только на катод подается ток. Образующаяся плазма или пучок частиц состоит из атомов и ионов материала источника (катода, и каждая частица имеет кинетическую энергию от 10 до 100 электрон-вольт. Магнитные соленоид направляет пучки атомов и ионов на поверхности субстрата. Вообще, полагают, что атомы и ионы взаимодействуют с реактивными газами, находящимися в пространстве камеры, на поверхности субстрата с образованием тонкой пленки. Цикл нанесения покрытия, как правило, составляет около 5 часов, хотя может длиться от 1 до 10 ч. Абразивные частицы 7, покрытые тугоплавким материалом, в конце цикла удаляются из вакуумной камеры, и затем используются для изготовления абразивных изделий. Обычно в процессах вакуумного осаждения для заполнения вакуумной камеры используется инертный газ. При нанесении покрытий по способу настоящего изобретения, однако, более типично не использовать инертный газ. Возможность заполнения камеры инертными газами иногда желательна, так как это помогает стабилизировать разряд, исходящий из катода. Если в процессе нанесения покрытия используется инертный газ, он может быть выбран среди аргона, криптона, ксенона, гелия и любых других газов, которые химически инертны в среде плазмы. Главным образом, предпочтительным является аргон, благодаря стоимость и доступности. Реактивные газы, которые могут использоваться для образования соединений по настоящему способу, включают кислород, азот, аммиак, углеводороды и борсодержащие газы, такие как диборан и боразин. Металлы, пригодные для формирования покрытий из нитридов, карбидов или боридов в настоящем изобретении включают скандий, лантан, церий, неодим, иттрий, титан, цирконий, гафний, ниобий, тантал, хром, молибден, вольфрам и их смеси. Толщина нанесенного покрытия составляет от 1 до 100 нм. Высокая энергия плазмы при катоднодуговом процессе имеет тенденцию поддерживать образование стехиометрических покрытий. Вследствие вовлечения в процесс нанесения покрытий высоких энергий, покрытия, как правило, имеют очень хорошее сцепление с основой. Абразивные частицы с покрытием, соответствующие настоящему изобретению, могут быть использованы в обычных абразивных изделиях, и в некоторых случаях может быть предпочтительно, чтобы они использовались в виде смесей с менее дорогостоящими обычными абразивами, такими как плавленный оксид алюминия, карбид кремния, гранит, плавленный (оксид алюминия-оксид циркония) и т.п. Они могут быть также смешаны с минералами или материалами, которые не являются абразивами, такими как карбонат кальция, стекло и т.п. Вследствие относительно высокой стоимости нанесения на абразивные частицы покрытия из тугоплавких материалов, может оказаться предпочтительным смешивать абразивные частицы настоящего изобретения с менее дорогостоящими абразивными минералами. Такое смешение абразивных частиц известно. Предпочтительный способ смешения описан в патенте США N 4734104, включая способ, известный как селективное замещение минерала, при котором крупнозернистый абразивный материал удаляется из дешевой загрузки абразивных частиц, используемой в абразивном изделии, таким как наждачное полотно, и замещается крупнозернистым минералом. Путем такого замещения можно было бы между более мелкими абразивными частицами обычного абразивного материала в абразивном изделии внедрить улучшенные абразивные частицы настоящего изобретения, что позволило бы крупным улучшенным абразивных частицам выполнить большую часть съема при шлифовании таким изделием. С абразивными частицами с покрытием, соответствующим настоящему изобретению, обращаются и вводят их в различные абразивные изделия в соответствии с хорошо известными техническими приемами, чтобы изготовить, например, наждачные полотна, изделия со связанным абразивом и абразивные изделия на нетканой основе. Способы изготовления таких абразивных изделий хорошо известны специалистам в этой области техники. Наждачное полотно вкючает гибкую основу, например, ткань, или нетканую, такую как бумага, которая может быть насыщена связующим-наполнителем, полимерную пленку, такую как пленка, полученная из ориентированного, прошедшего термическую усадку полипропилена, или полиэтилентерефталата, которая может быть сначала загрунтована грунтовочным материалом, если требуется, или любой другой подходящий для основы материал. Наждачное полотно также включает связующее, обычно в слоях, содержащих грунтовку, или в клеевом покрытии и, возможно, в слое поверх клеевого. Обычные связующие материалы включают фенольные смолы. Вещества, помогающие шлифованию, могут быть также добавлены в клеевой слой или в качестве отдельного материала. Предпочтительными вспомогательными веществами являются KBF4, хотя, вероятно, также пригодны и другие помогающие шлифовке вещества. К числу других пригодных помогающих шлифовке веществ относятся NaCl, сера, K2TiF6, поливинилхлорид, поливинилиденхлорид, криолит и их соединения и смеси. Предпочтительное количество вещества, помогающего шлифовке, находится в пределах от 50 до 300 г, более предпочтительно, от 80 до 160 г на квадратный метр наждачного полотна. Абразивные изделия на нетканое основе обычно включают в себя структуру из полимерного волокна с открытыми поверхностными порами, содержащую абразивные зерна из оксида алюминия с покрытием, распределенные равномерно по структуре и адгезионно связанные с ней с помощью адгезива. Способы изготовления таких абразивных изделий на нетканой основе хорошо известны. Изделия из связанного абразива обычно состоят из сформованной массы абразивных крупинок, удерживаемых вместе органическим или керамическим связующим. Сформованная масса, предпочтительно, оформляется в виде шлифовальных кругов. Предпочтительным связующим материалом для абразивных зерен из оксида алюминия с покрытием из тугоплавкого материала согласно настоящему изобретению являются органические связующие. Керамические или остеклованные связующие могут использоваться, если они способны отверждаться при температурах и при условиях, которые не оказывают вредного воздействия на абразивные зерна настоящего изобретения. Примеры Настоящее изобретение иллюстрируется нижеследующими примерами. Все части и проценты являются весовыми, если нет других указаний. Методы испытаний Чтобы испытать абразивное зерно с покрытием на улучшение рабочих характеристик, зерно сначала обычным способом наносят на основу, и затем нарезают ремни для шлифования размером 7,6 см x 335 см. Испытания по шлифованию проводят при постоянной нагрузке на устройстве для шлифования. Предварительно взвешенную деталь из мягкой стали, устанавливают вертикально, причем грань 2,5 x 18 см располагают напротив и вблизи контактного диска из ребристой резины твердомера Шора (85 Shore A durometer) диаметром 36 см, и между ними пропускают абразивный ремень. Деталь затем перемещают вертикально вверх-вниз при ходе 18 см и скорости 20 циклов в минуту, в то время как пружина плунжера давит на деталь против ремня абразива с нагрузкой 11,36 кг, а сам ремень движется со скоростью 2050 м в минуту. Испытание заключается в проведении шлифования предварительно взвешенной детали, чтобы определить вес удаленного металла, и последующем охлаждении детали. Последующие детали обрабатывают таким же образом, пока не будет завершена обработка всех деталей, и затем цикл повторяют до тех пор, пока не получат желаемую степень обработки. Количество удаленного обработкой металла вычисляют путем сложения количества металла, удаленного с каждой детали за каждую минуту шлифования, чтобы получить общий вес удаленного металла. Пример 1. На образец термически обработанного плавленого оксида алюминия (НТА), фракция 150 (средний размер частиц около 95 мкм), поставляемого Treibacker Chemishe Werke Aklungesellschaft, Treiback, Austria, катоднодуговым осаждением, как это описано выше, наносят покрытие из карбида титана при следующих условиях: Загрузка зерна абразива, г 400 Давление в камере в атмосфере метана, миллиторр 15 Катодный ток, А 150 Зерно выдерживают в потоке частиц для нанесения покрытия в течение 5 ч, что является достаточным, как вычислено, для получения покрытия толщиной приблизительно 10 нм. Средняя толщина покрытия вычисляется по значению веса покрытия в (определяется стандартными методами аналитической химии), средней площади поверхности абразивного зерна и плотности материала, из которого сформировано покрытие (например, нитрид титана имеет плотность 5,22 г/см3) с использованием следующего уравнения: t=10 w s