Строительные работы в Севастополе

Сверлильный мини станок, несмотря на свои миниатюрные по сравнению с другими станками размерами, отлично выполняет поставленные ему задачи, не уступая в качестве работы крупным станкам. Некоторые настольные станки также имеют ещё и функции фрезерования и часто используются в мастерских по ремонту или в учебных заведениях. Сверлильные мини станки используют для сверления отверстий в микросхемах, а так же плат. Содержание статьи Фото сверлильного мини станка Вращение сверла является основным движением, которое используется в работе сверлильным станком. Сверло удерживает шпиндель. Подача сверла осуществляется в вертикальной плоскости, а сама деталь расположена на рабочем столе. Все элементы сверлильного станка расположены на стойке, размещенной на массивной станине, которая является основанием. Рабочая головка со шпинделем двигается по рельсам, а в колоне располагается двигатель. В том случае, если имеется возможность в переключении скорости, то это осуществляется с помощью кнопок на рукоятке. В современных агрегатах эти параметры отслеживаются электронной системой. Рабочая головка обязательно смазывается маслом, которое поставляется к ней при помощи насоса (насос так же подает и охладитель для головки). Рабочая головка делается в основном из чугуна. В головке, как правило расположено устройство подач и скорости. Коробка скоростей работает при помощи зубчатых передач, которые переключаются ручкой. Работу мини сверлильный станок осуществляет от стандартной бытовой сети с напряжением в 220В. Устройство сверлильного мини станка При включении аппарата, начинает движение шпиндель. Мощность настольного станка может составлять от 150 и до 300Вт. Используется в основном ременный привод, но на очень маленьких агрегатах может использоваться и зубчатая система передач. Скорость подач меняется при помощи рукоятки. Рабочий элемент, сверло, вставляется в патрон (цанговый или кулачковый), которым крепко зажимается его конец. В цанговом патроне сверло зажимается автоматически, а в кулачковом при помощи ключа. При помощи рукоятки подач, сверло, опускается к обрабатываемому материалу. Рукоятка напоминает внешне рычаг и, как правило, находится справа от головки. Благодаря встроенной пружине, после выполнения сверления отверстия, головка возвращается в исходное положение сама. Так же в некоторых станках головку можно зафиксировать в определенном положении. Устройство сверлильного мини станка Важный параметр, который влияет на работоспособность и экономность – мощность. Минимальная мощность для не сложной работы – сверление отверстия для печатных плат, составляет 150Вт. Сверло вращается от 200 и до 3000 оборотов в минуту. Происходит это благодаря редуктору, который дает мастеру 12 режимов скорости. 50 сантиметров – это максимальная высота детали, которую можно использовать для работы со сверлильным мини-станком. Головка со сверлом перемещается по рельсам вертикально, происходит это в результате ручного управления и, достигнув нужной высоты – головка фиксируется. Сделать самодельный миниатюрный сверлильный станок можно и самому, своими руками. Зачастую необходимость создания этого агрегата возникает, когда периодически появляется потребность в сверлении отверстий, что часто бывает у радиолюбителей, так как аппарат им необходим для сверления печатных плат. Стоит сказать, что самодельный сделанный мини станок может обладать высоким уровнем работы, но только в том случае, если все сделано грамотно и правильно. Стоит сказать несколько слов по поводу печатных плат. Сверление отверстий для печатных плат достаточно трудоемкая задача, так как диаметр отверстий очень мал. Поэтому в промышленных масштабах для сверления плат все чаще используют лазерное оборудование, но для обычного радиолюбителя для обработки плат может подойти и самодельный сверлильный аппарат со сверлами маленького диаметра. Для того чтобы сделать самодельный мини станок не нужно иметь особых комплектующих или материалов. Вся конструкция этого агрегата состоит из следующих узлов: Станину под самодельный аппарат можно сделать из дерева, можно использовать и ДСП. Единственное что нужно учесть в создании станины, так это то, что во время работы самодельный агрегат может вибрировать, поэтому основание должно быть достаточно тяжелым, чтобы не было этого нежелательного вибрирования. Качество работы будет напрямую зависеть от надежности крепления станины к вертикальной стойке. Немаловажными деталями, которыми должен обладать самодельный сверлильный агрегат, являются направляющие рельсы, по которым будет двигаться рабочий механизм (в нашем случае с дрелью). Лучше всего направляющие рельсы делать из двух стальных полосок, которые необходимо зафиксировать к стойке. Во время создания своими руками колодки, можно использовать стальные хомуты. Они надежно прикрепят к колодке дрель. Во избежание нежелательной вибрации, в месте стыковки дрели и колодки, можно подложить прокладку из резины. Следующим этапом является создание механизма подачи, который должен двигать дрель в вертикальном положении. Вариантов для изготовления своими руками механизма подачи и схем предостаточно, но обычно он состоит из рычага и пружины, которая прикрепляется с одной стороны к колодке с дрелью, а второй к станине. Пружина позволяет делать подачу механизма более жесткой. Если вам дрель не нужна в дальнейшей эксплуатации, можно разобрать её и сделать агрегат более удобным. Для этого нужно убрать из дрели выключатель и сделать отдельную кнопку, прикрепленную на станине. Эта кнопка всегда будет под вашим контролем и даст вам возможность вовремя выключать дрель. Вот и все, сделать мини сверлильный аппарат своими руками не сложно, достаточно посмотреть в интернете видео и фото, на которых весь процесс создания станка из дрели своими руками отлично показан. Любителям и профессионалам нередко приходиться работать со сверлильными аппаратами в домашних условиях, в своих мастерских. Зачастую так же необходимо сверлить очень маленького диаметра отверстия, например в 0.3мм. Идеальный вариант для таких случаев сверлильный мини-станок W10005. Количество оборотов в холостом ходу достигает 2000 в минуту и подходит идеально для сверления дерева, мягкого алюминия, латуни, меди, пластмассы и других мягких, цветных и драгоценных металлов. tvoistanok.ru Делаем основание из ДСП usamodelkina.ru На фото - Мой станок, как один из множества вариантов. Небольшой видео тест В большинстве случаев такой сверлильный станочек делается домашними мастерами из подручных материалов. Предлагаю Вам посмотреть мой вариант самоделки -- Из того, что было ! --. ПУНКТ 1. Материалы и инструменты: ПУНКТ 2. Слесарные работы.Вот такой старый механизм, регулятор резкости от советского фотоувеличителя, подвернулся мне под руку, поэтому было решено применить его для данного устройства. ПУНКТ 3. Электрика.Возьмем подходящую лампочку, в зависимости он напряжения питания мотора, если надо, установим понижающий резистор. ПУНКТ 4. Проверка в работе. usamodelkina.ruМини сверлильный станок своими руками. Мини сверлильные станки своими руками

как сделать и обзор w10005

Конструкция сверлильного мини станка

Работа мини-сверлильного станка

Характеристики станков

Самодельный сверлильный мини агрегат из дрели

Сверлильный мини станок W10005

Мини сверлильный станок своими руками

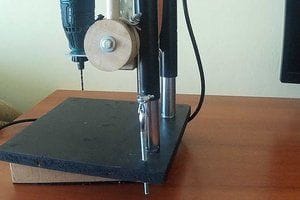

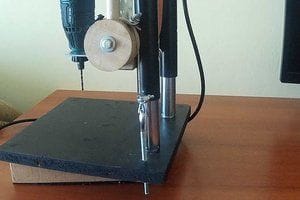

Рассмотрим, как автор сделал простой мини сверлильный станок.

Рассмотрим, как автор сделал простой мини сверлильный станок.  Инструменты: СверлаУгловая шлифмашинаШлифовальный станокматериалыНожовкаПлоскогубцы

Инструменты: СверлаУгловая шлифмашинаШлифовальный станокматериалыНожовкаПлоскогубцы

Просверливаем два отверстия в основании (с расстоянием 12 см между отверстиями) закрепляем направляющие трубки.

Просверливаем два отверстия в основании (с расстоянием 12 см между отверстиями) закрепляем направляющие трубки.

1-е отверстие 54мм от края трубки и 2 отверстие 73 мм от края трубки.Просверливаем отверстия на сквозь. Прикрепляем трубки к блоку.

1-е отверстие 54мм от края трубки и 2 отверстие 73 мм от края трубки.Просверливаем отверстия на сквозь. Прикрепляем трубки к блоку.

Делаем две одинаковых метки на каждом конце блока и соединяем их.

Делаем две одинаковых метки на каждом конце блока и соединяем их.

Отмечаем место для стального кронштейна идеально.

Отмечаем место для стального кронштейна идеально. Просверливаем отверстия и прикрепляем кронштейн.

Просверливаем отверстия и прикрепляем кронштейн.

Заворачиваем винт пружины крючка на задней стороне деревянного бруска

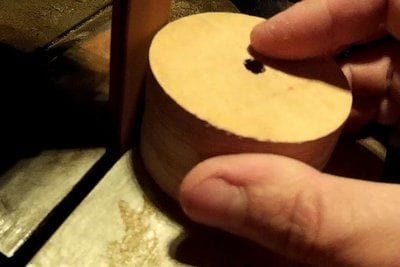

Заворачиваем винт пружины крючка на задней стороне деревянного бруска Вырезать круг с отверстием как на фото.

Вырезать круг с отверстием как на фото. Шлифуем грубые края круга.Делаем ПАЗ для стальной проволоки.Просверливаем отверстия в круге, для ручки.Просверливаем отверстие в правой стороне деревянного бруска для крепления круга.Используем винт, для крепления.Просверливаем отверстие для стальной проволоки. Устанавливаем ручки.

Шлифуем грубые края круга.Делаем ПАЗ для стальной проволоки.Просверливаем отверстия в круге, для ручки.Просверливаем отверстие в правой стороне деревянного бруска для крепления круга.Используем винт, для крепления.Просверливаем отверстие для стальной проволоки. Устанавливаем ручки.

Устанавливаем дюбеля скольжение внутри труб и крепление деревянного бруса.

Устанавливаем дюбеля скольжение внутри труб и крепление деревянного бруса.

Стальная проволока 16 см длиной + скрученная ~4см на каждом конце.

Стальная проволока 16 см длиной + скрученная ~4см на каждом конце.

Если нет подходящей пружины, можно использовать резину. Получился мини сверлильный станочек. Удачных всем самоделок.

Если нет подходящей пружины, можно использовать резину. Получился мини сверлильный станочек. Удачных всем самоделок. Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. Самодельный микро сверлильный станок

Тонкие сверла, диаметром менее одного миллиметра, очень легко ломаются, если не выдерживать строгий перпендикуляр к заготовке, во время сверления. Поэтому желательно использовать микро сверлильный станочек и он сэкономит Вам сверла и деньги.

Тонкие сверла, диаметром менее одного миллиметра, очень легко ломаются, если не выдерживать строгий перпендикуляр к заготовке, во время сверления. Поэтому желательно использовать микро сверлильный станочек и он сэкономит Вам сверла и деньги.

• Механизм от старого фотоувеличителя• Кусок ЛДСП• Микро дрель (самодельная)• Электро лобзик• Электро дрель• Струбцина, угольник, линейка, карандаш• Метчик М3, М9, 5 шт. болтов М3• Пружина (не обязательно)

• Механизм от старого фотоувеличителя• Кусок ЛДСП• Микро дрель (самодельная)• Электро лобзик• Электро дрель• Струбцина, угольник, линейка, карандаш• Метчик М3, М9, 5 шт. болтов М3• Пружина (не обязательно) Если вы не левша, то необходимо переставить ручку на противоположную сторону.

Если вы не левша, то необходимо переставить ручку на противоположную сторону.  Открутим две пластины крепление механики и развернем ручку.

Открутим две пластины крепление механики и развернем ручку.

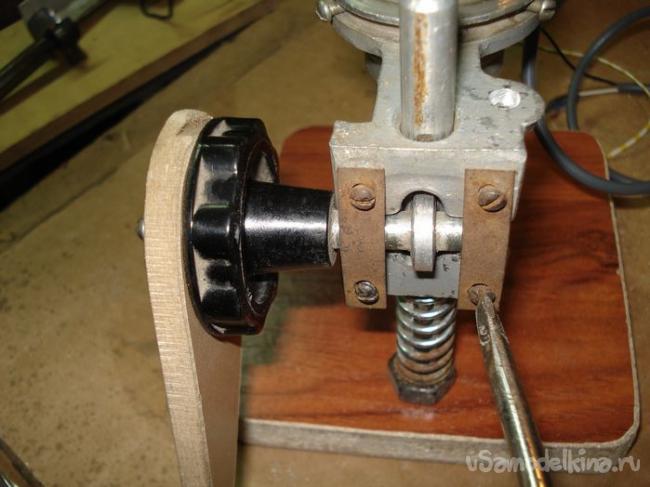

Сразу подадим густую смазку в узел вращения, ведущее колесико смазывать не надо.

Сразу подадим густую смазку в узел вращения, ведущее колесико смазывать не надо. Удалим ненужную нам резиновую гофру.

Удалим ненужную нам резиновую гофру. Подберем и установим подходящую пружину, для облегчения обратного хода.

Подберем и установим подходящую пружину, для облегчения обратного хода.

Разметим на ЛДСП квадрат со сторонами 120х120 мм.

Разметим на ЛДСП квадрат со сторонами 120х120 мм. Зафиксируем заготовку струбциной и выпилим основу для станка.

Зафиксируем заготовку струбциной и выпилим основу для станка.

Нанесем по контуру подходящей трубки разметку для скругления углов.

Нанесем по контуру подходящей трубки разметку для скругления углов. Обработаем на абразивном камне углы и кромки.

Обработаем на абразивном камне углы и кромки. Получилось вот такое основание (мини станина).

Получилось вот такое основание (мини станина). Из ламината сделаем ручку управления (подачи).

Из ламината сделаем ручку управления (подачи). Начертаем ее вид.

Начертаем ее вид.

Наметим точки под крепежные болтики.

Наметим точки под крепежные болтики. Просверлим отверстия сверлом d= 4 мм.

Просверлим отверстия сверлом d= 4 мм. Выпиливаем по контуру лобзиком.

Выпиливаем по контуру лобзиком. Обрабатываем на точильном камне, скругляем острые кромки и примеряем на место.

Обрабатываем на точильном камне, скругляем острые кромки и примеряем на место. Совмещаем отверстия с выпуклыми выступами на ручке.

Совмещаем отверстия с выпуклыми выступами на ручке. Сдвигаем совмещая по центру.

Сдвигаем совмещая по центру. Намечаем острым шилом точку сверления.

Намечаем острым шилом точку сверления. Сверлим отверстие d=2.5 мм.

Сверлим отверстие d=2.5 мм. Совмещаем и фиксируем шилом оба отверстия и намечаем вторую точку для сверления.

Совмещаем и фиксируем шилом оба отверстия и намечаем вторую точку для сверления. Просверливаем второе отверстие.

Просверливаем второе отверстие. Подбираем подходящие по размеру болтики М3.

Подбираем подходящие по размеру болтики М3. Нарезаем соответствующую метчиком резьбу М3. Нарезку производить очень аккуратно, взад-вперед-взад-вперед, по понемногу, чтобы хорошо очищалась стружка и не лопнул хрупкий совковый материал.

Нарезаем соответствующую метчиком резьбу М3. Нарезку производить очень аккуратно, взад-вперед-взад-вперед, по понемногу, чтобы хорошо очищалась стружка и не лопнул хрупкий совковый материал. Как результат, резьба получается качественная.

Как результат, резьба получается качественная. Примеряем как все совпадает.

Примеряем как все совпадает. Намечаем в основании станины точку крепления оси механизма.

Намечаем в основании станины точку крепления оси механизма. В несколько этапов просверливаем отверстие d=9 мм.

В несколько этапов просверливаем отверстие d=9 мм.

Примеряем как подходит микро дрель к крепежному кольцу механизма.

Примеряем как подходит микро дрель к крепежному кольцу механизма. Придется развернут скобу на 180 градусов. Разберем снова крепление и развернем на оси скобу, соберем о обратном порядке.

Придется развернут скобу на 180 градусов. Разберем снова крепление и развернем на оси скобу, соберем о обратном порядке. Теперь запас хода увеличился.

Теперь запас хода увеличился. Намечаем три точки под отверстия болтов крепления мотора, расположим их треугольником.

Намечаем три точки под отверстия болтов крепления мотора, расположим их треугольником.

Сверлим сверлом d=2.5 мм.

Сверлим сверлом d=2.5 мм.

Нарезаем метчиком резьбу М3.

Нарезаем метчиком резьбу М3. Подберем подходящие по длине три болтика М3.

Подберем подходящие по длине три болтика М3. Вот что должно получиться.

Вот что должно получиться. За одно просверлим отверстие для лампочки (светодиода) подсветки рабочей зоны.

За одно просверлим отверстие для лампочки (светодиода) подсветки рабочей зоны. Сделаем наклон сверла по направлению к центру станины, чтобы светодиод светил непосредственно в рабочую зону.

Сделаем наклон сверла по направлению к центру станины, чтобы светодиод светил непосредственно в рабочую зону. Отверстие не досверливаем немного до конца, чтобы получился рубец ограничитель для лампочки.

Отверстие не досверливаем немного до конца, чтобы получился рубец ограничитель для лампочки. Устанавливаем мотор на нужную высоту и равномерно зажимаем болтиками.

Устанавливаем мотор на нужную высоту и равномерно зажимаем болтиками. Прогоняем резьбу М9 в ЛДСП.

Прогоняем резьбу М9 в ЛДСП. Вкручиваем ось и контрим гайкой.

Вкручиваем ось и контрим гайкой. Установим ручку подачи на место.

Установим ручку подачи на место. Ослабим болты подъемного механизма и выставим необходимый угол поднятия ручки, закрутим обратно.

Ослабим болты подъемного механизма и выставим необходимый угол поднятия ручки, закрутим обратно. Примерно выглядит так.

Примерно выглядит так. Благодаря наличию разрезной трубки на корпусе мотора, происходит равномерное и сильное зажатие дрели всего лишь небольшим затягиванием трех болтиков крепления.

Благодаря наличию разрезной трубки на корпусе мотора, происходит равномерное и сильное зажатие дрели всего лишь небольшим затягиванием трех болтиков крепления. Просверлим еще небольшое отверстие для будущего крепления кабеля питания.

Просверлим еще небольшое отверстие для будущего крепления кабеля питания.

На этом слесарные работы закончены.

На этом слесарные работы закончены. Припаиваем провода на выводы мотора.

Припаиваем провода на выводы мотора. Для изоляции и удобства монтажа используем термоусадочную трубку.

Для изоляции и удобства монтажа используем термоусадочную трубку. Установим лампочку на свое место.

Установим лампочку на свое место. Зафиксируем кабель парой витков проволоки.

Зафиксируем кабель парой витков проволоки.

Все готово.

Все готово.