Строительные работы в Севастополе

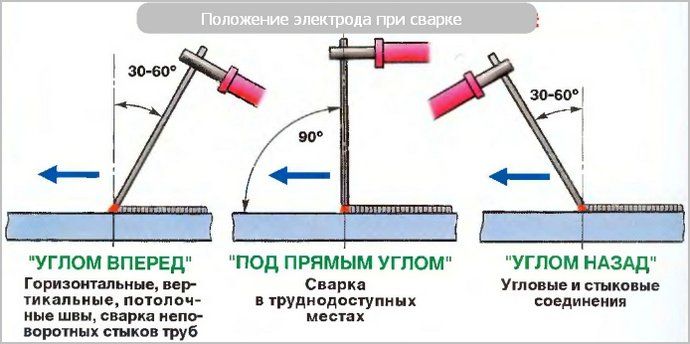

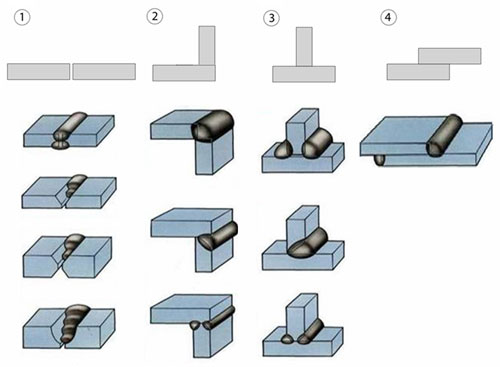

Многие утверждают, что качественная любительская съемка с телефона невозможна, либо это по крайней мере затруднительно при неидеальных условиях. Вероятно, многие профессиональные фотографы бы с этим k-svarka.com При работе со сварочным аппаратом, в особенности, когда сварочные работы проводятся с применением сварочного инвертора, случаи прилипания электрода встречаются крайне редко. Гораздо чаще при использовании сварочного аппарата переменного тока или, проще говоря, обычного сварочного трансформатора. Однако следует признать, что и инверторный сварочный аппарат не застрахован от такой проблемы. И здесь, кроме привычного разочарования в работе, с таким оборудованием вскрывается и обратная сторона медали – недостаточно прочное соединение деталей. И хотя гипотез относительно этого не свойственного, явления для сварки инвертором много, основных, имеющих реальное объяснение всего три: Детальное рассмотрение каждого из упомянутых случаев поможет быстро и правильно найти решение проблемы и также быстро ее устранить. Как известно, сварочный инвертор является аппаратом постоянного тока для сваривания металлов разной толщины и качества с использованием в качестве рабочего органа плавкий электрод со стальной сердцевиной и специальной обмазкой. Для работ с инвертором применяются электроды имеющие классификацию «универсальных9raquo; и предназначенных только для работы с постоянным током. Использование электродов, имеющих спецификацию для работы с приборами, выдающими только переменный ток, приводит к нестабильному розжигу дуги, дуга работает не стабильно, ощущается необходимость больших усилий для удержания, как самой дуги, так и ведения самого шва. Чаще всего, в таком случае электрод просто не успевает разогреется, металл образует крупную каплю и дальше неразогретый электрод намертво прилипает к свариваемой поверхности. Решить данную проблему, если она уже возникла довольно просто, нужно заменить электрод на такой, который предназначенный, для сваривания постоянным током. Это самый действенный и надежный способ, ни увеличение мощности тока, ни смена полярности при этом абсолютно не поможет, результат будет прогнозируемый, налипание крупных капель, нестабильный шов, залипание электрода и большая вероятность выхода из строя самого сварочного аппарата, особенно при работах с большим диаметром электродов. Опыт работы с различными сварочными аппаратами и различными технологиями сварки позволяет осуществлять сваривание ровным, прочным и красивым швом. При этом опыт, как правило, играет главную роль, ведь овладение базовыми навыками сварочных работ подразумевает определенный уровень теоретической подготовки. Вместе с тем, довольно часто, при работе сварщика с небольшим опытом, все-таки происходит прилипание электрода. Одной из причин этого явления, даже при условии правильного подбора электрода выступает несоответствие параметров сварочного тока параметрам электрода. Розжиг дуги для каждого конкретного диаметра электрода требует необходимости правильного выставления регулировок аппарата. Слишком большой ток подаваемый прибором «тянет электрод» и требует определенных усилий, для того чтобы удержать дугу, разожженная дуга при большом токе сильно притягивает электрод. При малом токе, не соответствующем диаметру электрода, наоборот, разжечь стабильную дугу несколько проблематично, требуется держать электрод слишком близко к поверхности металла, при этом сварочная ванна формируется слишком малого размера, она не позволяет расплавить металл. При малом токе, даже самое малое движение может разомкнуть дугу и прекратить процесс плавления электрода. Обмазка которого при этом, будет скорее всего, просто отламываться от стержня. И при очередном прикосновении электрод снова прилипнет. Для того чтобы правильно подобрать величину сварочного тока необходимо воспользоваться простой формулой, которая хоть и приблизительно, но позволит начать подбор необходимого сварочного тока – 30А= 1 мм диаметра электрода. Неправильный выбор сварочного тока не позволит нормально осуществить соединение в вертикальной плоскости как при направлении шва снизу вверх, так и сверху вниз, а о сваривании из нижнего положения горизонтальной потолочной плоскости и речи быть не может. Розжиг и формирование сварочной ванны во многом обеспечиваются не только благодаря правильно подобранному току, но и оттого насколько качественно изготовлен и сам электрод. Действительно, практически большинство прилипших электродов это или некачественные или не соответствующие кондиции стержни. Чаще всего, прилипание связано с быстрым застыванием металла при сварке, ввиду отсутствия на самом электроде достаточного количества шпатовой обмазки или ее полное отсутствие. Осыпавшаяся обмазка или слишком тонкий ее слой или недостаточно отвечающая требованиям по пропорциям наполнителей гарантированно приведут сварку таким электродом к прилипанию. Проблема здесь состоит в том, что именно обмазка формирует вокруг сварочной ванны необходимое газовое облако и вытесняет кислород со сварочной ванны, покрываясь шлаком, такое соединения формирует крепкий шов из расплавленного металла. Отсутствие такой газовой оболочки не дает возможности металлу вытеснить кислород и соответственно сама ванна формируется за более короткое время и утрата контроля над швом в течение нескольких мгновений делает электрод неподвижным, схваченным в месте образования дуги жидким металлом. Осыпаться обмазка может по разным причинам: Прилипание электрода также свойственно и при повышенной влажности самого покрытия. Слишком увлажненное покрытие не обеспечивает должного уровня сгорания обмазки, образуя при этом множественные сколы и растрескивания от нагретого металлического стержня. Отсыревшие электроды кроме этого нельзя правильно разжечь, поскольку именно высокая влажность покрытия неспособна правильно способствовать протеканию процесса плавления самого электрода. Дуга, возникающая в сырой оболочке электрода, не будет иметь стабильного вида, высота ванны при этом будет постоянно колебаться и как результат прилипание электрода. Насыщенная влагой обмазка формирует недостаточно плотный газовый купол вокруг сварочной ванны, что естественно сказывается на качестве сварного шва, даже если удастся наложить шов без залипания электрода, все равно такое соединение будет ненадежным из-за высокого содержания в металле водородного компонента. Как единственный выход из этой ситуации рекомендуется просушить электроды. Удаление лишней влаги позволит уже через несколько часов продолжить работу с неизменно высоким результатом. Таким образом, залипание электрода в большей степени все-таки является результатом недостатком именно качественной составляющей сварочных электродов, а не самой технологии сваривания с помощью сварочного инвертора. Автор: Михаил Щербаков. Рубрика: электроды Начинающему сварщику всегда волнительно приступать к практике. А когда электрод начинает прилипать к поверхности, это может и вовсе разочаровать и отбить охоту учиться. Почему такое бывает и что можно предпринять? Среди факторов, влияющих на качество сварки, содержится множество причин, из-за которых покрытый электрод может прилипать к свариваемым деталям, не давая выполнять работу. Самыми распространенными являются: Искать причину в каждом конкретном случае необходимо путем исключения вариантов. Может оказаться, что прилипанию электрода содействует сразу несколько факторов. Например, протестировав прибором напряжение в сети, можно убедиться, что линия не перегружена. В противном случае нужно подождать до возобновления полноценной подачи электроэнергии, а при частых повторения ситуации установить стабилизатор. Стоит убедиться и в правильном сечении кабеля массы и держателя. Слишком тонкие провода будут создавать избыточное сопротивление и снижать силу тока, что посодействует прилипанию электрода: У каждой толщины металла есть рекомендуемые параметры тока. Например, для пластин в 3 мм следует установить 100-120 А. Если это значение будет меньше, то неизбежно начнет прилипать кончик электрода. Тем, кто использует обычный трансформатор без регулировки, со стальной пружиной в качестве сопротивления, необходимо переместить подключение кабеля до такого уровня, чтобы ток не прожигал металл при сварке. Покрытие электродов способно впитывать влагу из окружающего воздуха, поэтому даже новая пачка из магазина, если она хранилась неправильно и с нарушенной упаковкой, может плохо проявлять себя. Здесь рекомендуется предварительная просушка при температуре в 170 градусов. Во время выполнения вертикальных швов некоторые начинающие сварщики держат электрод под очень малым углом относительно нижней стороны поверхности. Это приводит к накатыванию шлака на его кончик и затуханию дуги с прилипанием. Стоит расположить электрод под 45 градусов. Полярность, указываемая на упаковке, содействует правильному потоку тока и распределению присадочных материалов. Ошибочное подключение проводов приведет к некорректной работе, поэтому нужно сверить рекомендации и фактическое соответствие. Диаметр электродов, часто, должен совпадать с толщиной свариваемых пластин. При выполнении работ 5-кой по железу в 2 мм на токе в 70А, прилипание неизбежно. Электрод следует заменить на 3 мм. Толстый слой ржавчины тоже влияет на показатели горения дуги. Быстрая очистка щеткой по металлу исправит ситуацию. Чаще всего электрод может прилипать при розжиге, что приводит к мучительному кручению держателем и осыпавшейся обмазке. Чтобы этого избежать на данном этапе, необходимо завести черновую пластину, прикладываемую к массе, на которой можно пробовать параметры тока и разжигать электрод. Короткое удержание дуги на этом предмете позволит выполнить быструю просушку и обеспечит без проблемное продолжение сварки на основном металле. Еще рекомендация — разжигать электрод стоит не постукиванием, а чирканьем. Прямой удар стержнем по металлу содействует мгновенному контакту и прилипанию, а касательное движение позволит возбудить дугу. Если у вас остались какие-то вопросы по данной теме, напишите их в комментариях, и постараюсь вам всё прояснить. Также напишите, понравилась ли вам данная статья и что вы думаете по этому поводу. Электроды являются основными расходными материалами для сварки. Они выпускаются в большом разнообразии, так как каждая модель рассчитана на свой вид металла и особые условия применения. Правильно подобранный наплавочный материал и режим его использования уберегает от многих негативных явлений, которые приводят к браку во время сваривания. Здесь требуется не только следование технической части, но и умение мастера. Ведь причины, почему прилипает электрод при сварке, могут быть совершенно различными. Прилипание электрода при сварке инвертором Сами расходные материалы во время выпуска проходят различные степени контроля, так что покупателям зачастую поставляются качественные проверенные вещи. В дальнейшем остается только правильно их выбрать и применить, чтобы достичь нужного результата. Подбор надежной продукции с сертификатами качества поможет решить многие проблемы, но в последствие неправильного хранения или перевозки электроды могут пострадать, так что данный фактор также следует учитывать перед началом работы. Залипание электродов при сварке инвертором крайне нежелательно, если речь идет об ответственных конструкциях, так как это портит структуру шва и наносит вред самому сварочному аппарату. Одной из причин прилипания присадочного материала к основному металлу является недостаток покрытия электрода для сварки. Конец, как правило, является самым уязвимым местом и обмазка часто обсыпается именно здесь. Без нее дуга является достаточно нестабильной и незащищенной, так что залипание в таком случае будет вполне распространенным явлением. Здесь не поможет даже увеличение сварочного тока. Проблемы с покрытием могут возникать и в другом плане, так как оно часто накапливает влагу, при любой возможности. Помимо того, что влажными электродами не стоит варить по причине потенциально высокого содержания водорода в шве, что приведет к образованию трещин, так это еще будет провоцировать залипание. Одной из причин, почему залипает электрод, является его сырость. Если обмазка впитала большое количество влаги, то электрической дуге достаточно сложно зажечься. Здесь также не помогает увеличение сварочного тока, поэтому, лучше подобрать другие материалы для процесса. Недостаток покрытия электрода для сварки Одной из самых распространенных причин, почему прилипает электрод при сварке инвертором, является неправильно выбранный режим. Многие мастера боятся перепалить основной металл, так что стараются подобрать режим немного слабее, чем он должен быть. Недостаточная сила тока приводит к тому, что не хватает энергии для зажигания дуги. Даже если она зажигается на время, то быстро пропадает и электрод снова залипает. Именно по этой причине стоит обращать внимание на точные режимы сварки и использовать технику с точной регулировкой параметров, особенно, когда используются самые тонкие электроды. Выбор правильного режима при сварки инвертором Недостаток опыта очень часто становится причиной, почему липнуть электроды при сварке, так как даже с правильно подобранными параметрами может ничего не выходить. Здесь требуется опыт зажигания конкретного диаметра электрода. а также владение нюансами работы в различных положениях. Здесь нужно уверенно словить дугу и ее положение. В ином случае она будет либо прерываться, если электрод будет слишком высоко, либо залипать, если слишком низко. Высота дуги зависит от конкретной марки и его диаметра. С учетом того, что специалисты рекомендуют держать дугу как можно ниже, то новички часто сводят всю ситуацию к тому, что электрод постоянно залипает. Наиболее банальной причиной, почему залипает электрод при сварке инвертором, является низкое качество расходного материала. Слишком дешевые марки зачастую проявляют себя не лучшим образом и могут нести с собой весь спектр негативных моментов. Одним из самых простых способов побороть данную проблему является дополнительная функция «антизалипание электрода», которая имеется на современных сварочных аппаратах. Естественно, что она не поможет в самых сложных случаях, но сделает их использование существенно более простым и легким. Также нужно уделить внимание правильному подбору самих электродов и режимов их использования. Это является основным способом избежать залипания. Ведь иногда достаточно лишь поднять силу тока до нужного уровня и горение дуги стабилизируется. Перед использованием расходных материалов следует их просушить и прокалить, чтобы избавиться от влаги. Даже если это новые расходные материалы, то следует провести данные процедуры, так как во время перевозки и хранения они могли впитать жидкость из воздуха. Нужно проверять конец электрода, как при первом зажигании, так и при последующих. Так как в самом начале обмазка может обсыпаться. А после на конце может налипнуть шлак, который помешает сварке. Многообразно количество типов электродов подчас ставит в затруднительное положение даже опытных людей. Возникает закономерная проблема выбора электродов для сварки инвертором, так какие лучше? Каждый тип электрода предназначен для сварки определённых материалов, кроме того он должен обладать нужным покрытием, которое не должно быть сырым. Причиной залипания может быть некорректная работа аппаратуры, либо неверно выставленные параметры выходного тока, а также пониженное сетевое напряжение. Мы расскажем об основных причинах прилипания электродов при сварке инвертором. Чтобы понять, почему залипает электрод при сварке инвертором, нужно сначала сделать правильный выбор сварочного аппарата применительно к условиям конкретных работ. Агрегат должен отвечать определённым требованиям, которые будут обеспечивать оптимальную работу устройства в реальных обстоятельствах. Примером такого аппарата, созданного для российских условий, могут служить инверторы линейки «Неон» нижегородского производства. На основе этих приборов мы и расскажем об основных требованиях к сварочным аппаратам, которые уменьшат вероятность залипания электродов при сварке. Эти свойства заключаются в следующем: Необходимо отметить, что эти характеристики служат основой для выбора, а не догмой, но стабильная работа при экстремальных температурах и напряжении в сети очень важна для российских условий. Для комфортной работы полезно пользоваться функцией горячего старта, которая помогает уверенно начинать процесс и оптимально использовать сварочные электроды для инверторов. Особое внимание необходимо уделить такой функции, как антизалипание или антистик. Суть её состоит в том, что в момент залипания сварочный ток сбрасывается до нуля и это даёт сохранить в целости как сам электрод, так и инвертор. Устранить прилипание также помогает форсаж, позволяющий увеличить сварочный ток при риске обрыва дуги и не даёт прервать сварной шов, что благотворно сказывается на качестве работ. Важно при выборе инверторного аппарата большее внимание уделять российским моделям, поскольку они ремонтопригодны и лучше приспособлены к работе в условиях нашей страны. Многих, особенно начинающих, сварщиков волнуют проблемы правильного подбора расходного материала. Так какие же нужны электроды для сварки инвертором, какие лучше подходят для разных материалов? Чтобы ответить на этот вопрос нужно рассказать о типах покрытий и о том, какие именно выбрать электроды для сварки конкретных металлов или сплавов. Покрытие служит для следующих целей: По толщине покрытия эти материалы бывают тонкими (М), средними (С), толстыми (Д) и особо толстыми (Г). Этот параметр регламентируется ГОСТ 9466-75 и влияет на процесс сварки, усиливая воздействие покрытия на шов и стабилизируя его свойства. По химическому составу покрытия электроды делятся на такие типы: Для осуществления правильного подбора применительно к свариваемому металлу и чтобы избежать залипания электродов, нужно знать какие из них наиболее соответствуют соединяемым заготовкам. Технические характеристики покрытия и рекомендуемые для сварки металлы и сплавы соответствуют разным маркам электродов, а именно: При безошибочной сварке, согласовав металл заготовки с маркой электрода, вы, скорее всего, сможете избежать залипания при работе с инверторными аппаратами. Очень важно знать как можно подробнее свойства и наименование металла заготовок, потому что от этого зависит качество свариваемого шва. Мы осветили тему выбора сварочного аппарата и узнали, как подобрать электроды для сварки инвертором, а теперь необходимо рассмотреть все возможные причины залипания электродов и как от них избавиться. Они могут иметь совершенно разный характер и состоят в следующем: Что касается выходного тока, то он рассчитывается, исходя из величины 20 А−30 А на один миллиметр толщины электрода, и для 2 мм будет находиться в пределах от 50 до 60 А, для толщины 3 мм от 70 до 120 А, для 5 мм от 150 до 220 А. При поиске причин залипания нужно идти от самого простого к более сложному и необходимо понимать, что не существует незыблемых правил сварки и нужный режим подбирается экспериментальным путём. Ход процесса зависит от марки электрода, толщины заготовок, химического состава металла или сплава и полярности подключения. Важно понимать, что при нормальной работе аппаратуры нужно приложить усилия для понимания причин прилипания электрода и в случае необходимости обратиться за консультацией к профессионалам. Мы рассмотрели критерии выбора сварочных инверторов и подбор электродов для обеспечения оптимального процесса сварки, а также выяснили возможные причины залипания электродов при проведении работ. Нет исчерпывающих советов, помогающих устранить эту проблему, но вам на помощь придёт мнение более опытных людей, а мы постарались всесторонне осветить эту тему. Залипание электрода на поверхности металла — довольно частое и неудобное явление. Чаще всего такая проблема возникает у начинающего сварщика. Если электрод прилип, его довольно трудно оторвать, вследствие замыкания обсыпается обмазка, а для бытовой сети это чревато перегрузкой. В этом материале мы рассмотрим следующие вопросы: почему прилипает электрод при сварке, основные причины возникновения такого отрицательного процесса и способы устранения. Чаще всего такое явление возникает при пользовании трансформаторными сварочными аппаратами, которые имеют менее точную настройку режимов. В современных инверторах часто есть дополнительная функция антиприлипания. Принцип ее действия построен на импульсном увеличении силы тока во время тычка электродом в металл. Как следствие, дуга не гаснет, а замыкание не происходит. Однако бывает, что залипает электрод при сварке инверторами с функцией антиприлипания. Это не обязательно брак от производителя аппарата, причины более простые. Сам электрод состоит из металлического стержня и обмазки. Покрытие, в свою очередь, изготавливается из мелкого порошка. Эта обмазка подвержена воздействию атмосферной влаги. Даже если помещение имеет умеренную влажность, то со временем электроды все равно отсыревают. Производители обычно дополнительно закрывают упаковку с расходниками в полиэтилен. В такой таре они прекрасно могут храниться продолжительное время. Но нарушение целостности упаковки приведет к постепенному накоплению влаги в обмазке. Отсыревшие электроды будут постоянно залипать во время поджога дуги. Часто прилипает электрод при неправильном подборе его типа к определенному металлу. Также залипание часто возникает, если использовать электроды неизвестного происхождения и сомнительных производителей. Есть масса дешевых расходников, которые изготавливаются с несоответствующих материалов. А состав их стержней и обмазки может производиться с несоблюдением требований. Это также довольно частая причина прилипания во время поджигания дуги. В начале сварочного процесса нужно точно оценить толщину металла, который будет вариться, выбрать соответствующий диаметр расходника и выставить определенную мощность. Низкая сила тока не способствует поджиганию дуги, а лишь слегка расплавляет кончик стержня, который и прилипает к поверхности. Загрязненная поверхность деталей не способствует должному контакту с ним держателя массы, да и самого электрода. Часто, при отсутствии опыта, залипание возникает вследствие неправильного поджога дуги. Постукивая кончиком стержня по заготовке, электрод задерживается на поверхности слишком долго. Возникает замыкание, металл в этой точке быстро разогревается и припаивает стержень к поверхности. Для начинающих сварщиков лучше всего учится поджигать дугу не постукиванием, а чирканьем стержня расходника по поверхности. Это главные причины возникновения залипания во время сварочных работ. Как их можно избежать? Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги. Если в сварочных работах используются расходники, которые находились в герметичной упаковке, то их можно смело использовать. Липнуть они не будут, если соблюдены все другие правила. С нарушением герметичности, по истечении 8-10 часов, потребуется дополнительная просушка обмазки. Процент допустимой влажности в обмазке указан на упаковке. Конечно, в бытовых условиях не получиться его измерить. Но, перед началом сварочных работ, пролежавшие некоторое время расходные материалы нужно прокалить в печи. Для прокалки расходников используют специальные электропечи, которые позволяют прогреть стержни в температурном диапазоне от 100 до 400 градусов. До какого предела нужно нагревать зависит от типа. Разные по маркировке электроды имеют различные пределы нагрева. Учитывая этот фактор, нельзя использовать для прокалки обычную пламенную печь. Огонь не обеспечит нужную температуру и равномерность прогревания. При этом допускается не более трех нагревов. Если больше, то такие расходники становятся непригодными для работы. Перед прокалыванием электроды должны быть сухими! После просушки их можно использовать по назначению. Правильно выставленная сила тока способствует не только отсутствию прилипания, но и качественному сварочному процессу. Основные параметры, которые нужно соблюдать, указаны в таблице. Но это только приблизительные данные, более точные выставляют в процессе сварки. Металл нужно очистить от различных видов загрязнения. В месте, где будет установлен держатель массы, нужно сделать тщательную зачистку (особенно стоит удалить краску и слой ржавчины). Чтобы избежать залипания, нужно правильно поджечь дугу. Для этого кончиком стержня постукивают по металлу или же чиркают. Когда дуга разгорается, необходимо обеспечить нужную ее длину. Обычно этот показатель составляет 1-1,5 диаметра расходника. Если этот процесс делать медленно, то электрод залипнет. Начинающему сварщику лучше тренировать этот навык чирканьем. Технологически такой процесс похож на зажигание спички, конец стержня плавным движением проводят по поверхности детали. После этого нужно вести шов в требуемом направлении. С соблюдением всех этих правил Вы сможете обойти такое явление, как прилипание электрода к металлу. Если у Вас есть опыт по данной тематике, поделитесь им в обсуждениях к этому материалу studvesna73.ru Это как с головной болью у человека. Чтобы ее вылечить, нужно разобраться с настоящей причиной болезни. А возможных причин целое множество. Так и с прилипанием электродов во время сварки. Что случилось, и почему прилипает электрод – такой вопрос может возникнуть не только у новичков, но и у вполне опытных мастеров. Попробуем отделить причины, на которые мы повлиять не можем: Виды сварных соединений. Причины, которые мы изменить можем: Как видите, на одно не зависящее от вас обстоятельство приходится девять факторов, с которыми очень даже можно поработать, чтобы избавиться от неприятного сварочного «синдрома» в виде залипания электродов. А если разобраться, то и со скачками сетевого напряжения можно справиться. Так что все в ваших руках. Самая частая причина залипания – использование трансформаторных аппаратов, у которых нет и не может быть точных настроек. Но и с современными инверторными аппаратами с правильными настройками и системой антизалипания такая неприятность тоже может случиться. Причины в таких случаях намного проще и связаны они вовсе не с аппаратом. Вторая по частоте причина – отсыревшие электроды вследствие неправильного хранения. Дело в том, что большинство расходников с покрытием чрезвычайно гигроскопичны – впитывают влагу где только возможно. Производители выпускают такую продукцию в полиэтиленовых упаковках. При малейшем нарушении целостности влагонепроницаемой упаковки такие электроды становятся влажными и всегда будут прилипать во время сварки. «Неправильные» электроды могут встретиться в трех вариантах. Виды сварки, препятствующие залипанию электрода. Установка неправильного сварочного тока – слишком низкой мощности. Такая ситуация может произойти в результате неграмотных установок инверторного аппарата. Мощность тока должна точно соответствовать двум вещам: толщине кромок металлических заготовок и диаметру расходника. Иногда несоответствие такого рода возникает из-за элементарного незнания, но чаще это происходит из-за сознательного снижения мощности тока.

Таким образом сварщики пытаются не пережечь металл во время процесса. Малой силы тока не хватает, чтобы зажечь дугу. Даже если дуга подожглась, она будет сразу же затухать, что приведет к немедленному прилипанию расходника. Особенно ярко такая беда проявляется при использовании тонких кончиков.

К этому же «пакету бед» можно отнести и неверную технологию поджигания дуги. Частый способ – постукивание кончиком расходника по металлической заготовке, в результате чего происходит замыкание с мгновенным нагревом металла, за чем сразу же следует прилипание намертво. Плохо очищенные металлические поверхности заготовок – отдельная история, которая упоминается практически в каждой статье, посвященной сварке. Тем не менее молодые мастера продолжают пренебрегать зачисткой деталей с соблюдением технологий. А ведь это самый понятный и нужный способ не только предупреждения залипания расходников, но и подготовительные работы, напрямую влияющие на высокое качество сварочного шва. Схематическое изображение процесса сварки. Прежде всего избавляемся от ненужной влаги. Прокалку расходников часто делают дома в духовке при температуре 180 — 200°С. Конечно, домашняя духовка лучше, чем ничего. Но такой способ – не лучший вариант просушки с технологической точки зрения. Оптимальной была бы специальная печка для прокалки сварочного материала. Для работы с такими печками есть свои правила. Если у электродов покрытие основное, их нужно прокаливать в течение двух часов при температуре 250°С. Перед началом прокалки нужно уточнить в спецификациях предел текучести данных расходников, он должен быть не выше 355 N/мм. Нужно уточнить, что все вышесказанное касается высоколегированных расходников. Низколегированные виды в прокалке не нуждаются. Всех этих «печных» сложностей можно избежать полностью, если выполнять правила хранения и вскрытия упаковок расходников. Здесь всего одно правило: после вскрытия полиэтиленовой влагонепроницаемой упаковки с электродами можно работать в течение 8-ми часов без опасения за их состояние.

Если время после вскрытия упаковки превышает 8-часовой рубеж, расходники лучше прокалить в течение одного часа с температурой всего 100°С — «береженного бог бережет». Лучшие электроды для инверторной сварки – это расходники, которые правильно хранили.

Как зажечь дугу электродом? Об условиях хранения сварочных расходников нужно сказать отдельно. Самое оптимальное решение – специальные отдельные склады, которые нужно отапливать зимой и поддерживать сухой воздух с постоянной температурой не ниже 14°С. Влажность не должна превышать 50-ти процентов. Понятно, что без кондиционеров таким складским помещениям не обойтись. Чаще всего расходники уложены штабелями. В этом случае особое внимание должно быть направлено на нижние коробки. Если соблюдать все требования по хранению, у электродов срок годности может стать неограниченным. Но даже в этом случае лучше предварительно опробовать «старые» электроды после долгого хранения перед основными сварочными работами. Такая проверка ни к чему не обязывает, она простая и быстрая. Зато вы сможете избежать одного из самых неприятных вопросов в работе с металлами: почему опять прилипают электроды при сварке инвертором? Правильная настройка силы тока и напряжения – также обязательная процедура в рамках профилактики залипания электродов. К этой же группе действий можно отнести и отработанную технологию поджига дуги. Огромный выбор инверторных аппаратов на рынке в определенной степени усложняет его выбор: здесь начинает действовать симптом «глаза разбегаются». Особенно это касается не очень опытных мастеров, которые не сталкивались с проблемой залипания электродов, а только читали о ней. А между тем требования к инверторным аппаратам вполне конкретные, так что выбрать и приобрести правильный аппарат вполне возможно. Так, чтобы знакомство с залипанием так и осталось чисто теоретическим и вопрос «почему залипает электрод» никогда не вставал на профессиональном пути в дальнейшем. Функция антизалипания в инверторном аппарате. Вот требования к инверторному аппарату, которые снизят риск: Рейтинги электродов публикуются постоянно, в разных источниках они могут значительно отличаться друг от друга. Типы и назначение электродов. Не претендуя на объективность, «среднеарифметический» рейтинг выглядит следующим образом: Какими электродами лучше варить инвертором? Из точных безоговорочных требований есть только одно: это должны быть электроды для сварки постоянным током. Все остальные требования являются на самом деле советами, то есть имеют статус «желательности».

Не экономить на качественных расходниках, хранить их в правильных помещениях. Перед покупкой проверять спецификации металлов и сплавов, которые вы собираетесь варить, требования к подходящим к ним электродам.

Проверять перед работой, следить за упаковкой, учиться правильно поджигать и держать дугу. Все перечисленное укладывается в общее понятие. Это следование правилам и технологиям, что означает на самом деле повышение профессионализма сварщика. Чего вам и желаем. Успехов! tutsvarka.ru Нормативные документы содержат полную информацию в каталогах, где указан диаметр электрода для каждой марки стали. Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварочных аппаратов. Стоит знать, что толщина шлаковой обмазки электрода не входит в расчетные параметры диаметра самого стержня электрода. Диаметр обмазки – параметр, который индивидуален для каждого вида электродов. Все электроды маркируются одной из четырех букв, которые обозначают толщину обмазочного покрытия из шлака или силикатов: Например электроды LB-52U японского производства идут в маркировке от 2 мм. до 6 мм. Такие же значения указываются и для маркировки электродов американского и чешского производства. В остальном электроды маркируются аналогично. К причинам этого явления могут вести многие предпосылки, но как правило каждый сварщик сначала обвиняет производителя электродов, но употреби электроды другого производства понимает, что проблема не в производителе. Для того, чтобы выяснить возможную причину необходимо знать все возможные нюансы, связанные с хранением и производством электродов, воздействии на них тока, электрической дуги и температур. Второй ошибочной причиной принято считать воздействие оксидных пленок на поверхности свариваемых кромок. Факт наличия оксидов на металле не может быть причиной, так как под воздействием температур оксидные пленки испаряются. Избыточная влага в обсыпке электрода приводит к моментальному остыванию сварочной ванны на площади в сотые доли миллиметра, но этой площади хватает, чтобы “затянуть” электрод к залипанию. Есть несколько действенных методов, которые помогут не допустить “промокания” электродов или высушить их. Первый способ – это хранить сварочные электроды в специальных шкафах, попадание влаги в которые крайне затруднено. Так же для хранения электродов производятся герметичные металлические боксы. Второй способ – прокаливание сырых электродов, кроме того это процедуру можно выполнять периодически, она не вредит не обсыпке не электродному стержню, но высушивает влагу в порах обсыпки. Сварочные работы нужно проводить исключительно в специальной защите. Читайте о сварочной маске хамелеон. Часто сварщики приобретают электроды, которые расфасован и продаются в герметичной упаковке. Герметичность упаковки де факто защищает изделие от промокания, но необходимо помнить, что после нарушения целостности упаковки защитные свойства пропадают. Использовать электроды рекомендуется за весьма часов после вскрытия. Так же после вскрытия картонной упаковки необходимо прокалить электроды в профилактических целях. Для этого подойдет обычная кухонная духовка или жарочная цеховая печь. Если приобретать некачественные электроды, то можно сэкономить в их стоимости, но потерять качество шва проваренного такими электродами, подвергнуть себя опасности и испортить себе кучу нервов. Лучше всего приобретать электроды в специальных магазинах, где можно купить качественные и испытанные электроды. Необходимо помнить о целостности обсыпки, электроды с отбитой обсыпочной частью будут залипать в 100% из 100. Кончик электрода без обсыпки залипнет сразу же, так как металл с дугой коснется контактного металла и сплавится по принципу сварки оплавленных металлов. Электроды – основной расходный материал для проведения сварочных работ. Значимость его в этом деле огромна. Необходимо пользоваться данным руководством, как инструкцией. В этом случае удастся избежать множества проблем и случайно оклеветать производителя электродов. При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым лазерным генератором. Подробнее читайте здесь. metallmaster.org

Кроме плохого возгорания сварочного электрода, у Вас может возникать проблема прилипания электрода к свариваемому металлу. Часто эта проблема может быть вызвана высоким содержанием влаги в покрытии сварочного электрода. Однако это является не единственной проблемой, из-за которой у Вас может прилипать сварочный электрод к изделию.

Еще одной проблемой, с которой сталкиваются многие сварщики, в основном начинающие. Боясь прожечь металл, они могут устанавливать маленький сварочный ток. Таким образом, сварочный электрод будет либо плохо зажигаться или просто будет прилипать к металлу.

Исправить эту проблему Вы можете, правильно настроив сварочный ток. Посмотрев на упаковке сварочных электродов, Вы можете узнать рекомендуемый сварочный ток, который нужно использовать при сваривании.

Как уже говорилось в начале статьи, самой распространенной проблемой при прилипании электродов, является высокое процентное содержание влаги в покрытии сварочных электродов. Избавиться от данной проблемы Вы можете, прокалив сварочные электроды при нужно температуре. Узнать рекомендуемую температуру прокаливания можно на упаковке электродов, которыми Вы производите сваривание. Например, если у Вас потерялась упаковка, а электроды остались, то Вы можете узнать рекомендуемую температуру прокалки в Интернете. На данную тему информации в Сети достаточно.

Для прокалки рекомендуется использовать специальную печь для прокалки электродов. Приобретение такой печи не будет большой затратой для Вас, однако, прокалив в ней электроды, Вы сможете забыть об основной проблеме при залипании электродов. Прокаливание электродов происходит в течение 1 – 2 часов. Температура прокалки в среднем составляет от 200 до 350 градусов по Цельсию. Однако Вам нужно помнить, что производить прокалку сварочных электродов нужно при температуре, указанной на упаковке.

Помимо прокалки, Вы можете использовать специальную печь для прокалки электродов как место для хранения электродов. Находясь внутри печи для прокалки, электроды будут находиться в месте, где нет влаги и нет воздействия факторов окружающей среды.

Многие сварщики, полагаясь на свой опыт, считают, что производить сваривание после прокалки электрода – это очень долгое и неправильное занятие, но, как показывает практика, большинство из тех, кто производит прокалку, производят сваривание более комфортно и качественно.

Те, кто, полагаясь на свой опыт, знают, что при залипании электрода, он нагревается до красна, и, бывают случаи, когда обмазка полностью опадает со сварочного электрода. Или же после 7 – 10 залипаний электрод начинает варить как следует. Однако такое случается не всегда, и, сваривание превращается в тяжелейший труд и требует много времени, сил и средств.

Вот таким образом Вы можете сделать сварочный процесс простой работой, а не каторгой. Прокалив сварочные электроды при требуемой температуре, а также правильно выставив сварочный ток, Вы можете не беспокоиться, что электрод при сваривании будет прилипать.

elektrod-3g.ru Почему залипает электрод и как этого избежать Залипание электрода на поверхности металла — довольно частое и неудобное явление. Чаще всего такая проблема возникает у начинающего сварщика. Если электрод прилип, его довольно трудно оторвать, вследствие замыкания обсыпается обмазка, а для бытовой сети это чревато перегрузкой. В этом материале мы рассмотрим следующие вопросы: почему прилипает электрод при сварке, основные причины возникновения такого отрицательного процесса и способы устранения. Причины залипания электрода Чаще всего такое явление возникает при пользовании трансформаторными сварочными аппаратами, которые имеют менее точную настройку режимов. В современных инверторах часто есть дополнительная функция антиприлипания. Принцип ее действия построен на импульсном увеличении силы тока во время тычка электродом в металл. Как следствие, дуга не гаснет, а замыкание не происходит. Однако бывает, что залипает электрод при сварке инверторами с функцией антиприлипания. Это не обязательно брак от производителя аппарата, причины более простые. Сам электрод состоит из металлического стержня и обмазки. Покрытие, в свою очередь, изготавливается из мелкого порошка. Эта обмазка подвержена воздействию атмосферной влаги. Даже если помещение имеет умеренную влажность, то со временем электроды все равно отсыревают. Производители обычно дополнительно закрывают упаковку с расходниками в полиэтилен. В такой таре они прекрасно могут храниться продолжительное время. Но нарушение целостности упаковки приведет к постепенному накоплению влаги в обмазке. Отсыревшие электроды будут постоянно залипать во время поджога дуги. Часто прилипает электрод при неправильном подборе его типа к определенному металлу. Для сварки черновой стали, нержавейки или алюминия нужно использовать виды расходников, предназначенные для работы с данным материалом. Также залипание часто возникает, если использовать электроды неизвестного происхождения и сомнительных производителей. Есть масса дешевых расходников, которые изготавливаются с несоответствующих материалов. А состав их стержней и обмазки может производиться с несоблюдением требований. Это также довольно частая причина прилипания во время поджигания дуги. В начале сварочного процесса нужно точно оценить толщину металла, который будет вариться, выбрать соответствующий диаметр расходника и выставить определенную мощность. Низкая сила тока не способствует поджиганию дуги, а лишь слегка расплавляет кончик стержня, который и прилипает к поверхности. Загрязненная поверхность деталей не способствует должному контакту с ним держателя массы, да и самого электрода. При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня. Часто, при отсутствии опыта, залипание возникает вследствие неправильного поджога дуги. Постукивая кончиком стержня по заготовке, электрод задерживается на поверхности слишком долго. Возникает замыкание, металл в этой точке быстро разогревается и припаивает стержень к поверхности. Для начинающих сварщиков лучше всего учится поджигать дугу не постукиванием, а чирканьем стержня расходника по поверхности. Это главные причины возникновения залипания во время сварочных работ. Как их можно избежать? Как устранить залипание электрода Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги. Если в сварочных работах используются расходники, которые находились в герметичной упаковке, то их можно смело использовать. Липнуть они не будут, если соблюдены все другие правила. С нарушением герметичности, по истечении 8-10 часов, потребуется дополнительная просушка обмазки. Процент допустимой влажности в обмазке указан на упаковке. Конечно, в бытовых условиях не получиться его измерить. Но, перед началом сварочных работ, пролежавшие некоторое время расходные материалы нужно прокалить в печи. Для прокалки расходников используют специальные электропечи, которые позволяют прогреть стержни в температурном диапазоне от 100 до 400 градусов. До какого предела нужно нагревать зависит от типа. Разные по маркировке электроды имеют различные пределы нагрева. Учитывая этот фактор, нельзя использовать для прокалки обычную пламенную печь. Огонь не обеспечит нужную температуру и равномерность прогревания. При этом допускается не более трех нагревов. Если больше, то такие расходники становятся непригодными для работы. Перед прокалыванием электроды должны быть сухими! После просушки их можно использовать по назначению. Правильно выставленная сила тока способствует не только отсутствию прилипания, но и качественному сварочному процессу. Основные параметры, которые нужно соблюдать, указаны в таблице. Но это только приблизительные данные, более точные выставляют в процессе сварки. Подготовка и поджог дуги Более опытные сварщики уже знают возможности своего аппарата и выставляют настройки в соответствии с требованиями. Если у Вас опыта мало, отрегулировать режим можно опытным путем. Начиная с низкой мощности и увеличивая силу тока по мере необходимости. Металл нужно очистить от различных видов загрязнения. В месте, где будет установлен держатель массы, нужно сделать тщательную зачистку (особенно стоит удалить краску и слой ржавчины). Чтобы избежать залипания, нужно правильно поджечь дугу. Для этого кончиком стержня постукивают по металлу или же чиркают. Когда дуга разгорается, необходимо обеспечить нужную ее длину. Обычно этот показатель составляет 1-1,5 диаметра расходника. Если этот процесс делать медленно, то электрод залипнет. Начинающему сварщику лучше тренировать этот навык чирканьем. Технологически такой процесс похож на зажигание спички, конец стержня плавным движением проводят по поверхности детали. После этого нужно вести шов в требуемом направлении. С соблюдением всех этих правил Вы сможете обойти такое явление, как прилипание электрода к металлу. Если у Вас есть опыт по данной тематике, поделитесь им в обсуждениях к этому материалу wikimetall. ru Почему прилипает электрод при сварке Известно, что в сварочных работах основным расходным сырьем являются электроды. Выпускаются они в разнообразии и подходят для соединения разных металлов в особых условиях эксплуатации. При правильно подобранном материале наплавки и режиме пользования, устраняются многие неблагоприятные явления и некачественные соединения. В таких работах требуется соответствие техническим нормативам, а также высокий профессионализм исполнителя. Ведь существует много причин прилипания сварочных электродов. Перед выпуском расходное сырье подвергается разным уровням контроля, что гарантирует высокое качество приобретаемой продукции. При покупке потребителю остается только сделать правильный выбор и использовать в соответствии с нормативами для достижения определенной эффективности. Кроме правильного производства, изготовитель должен обеспечить соответствующее хранение и транспортировку своей продукции. Ведь в результате залипания электродов может испортиться конструкция сварного шва и портиться инвертор. Какие могут быть причины прилипания электродов при проведении работ? Основной причиной сливания основного металла с расходником, является достаточное покрытие на сварочном электроде. В основном именно конец электрода является уязвимой областью, где осыпается обмазка. Без этой обмазки дуга останется незащищенной, не стабильной, приводя к залипанию. Электроды могут залипать из-за их сырости. При увлажненной обмазке дуге трудно зажигаться, где не поможет также повышенный объем рабочего тока. Из-за этого материал лучше заменить другим. Другой причиной залипания может быть скопление влаги покрытием. Сварными электродами во влажном состоянии не желательно работать из-за большого объема водорода в сварочном шве. Это станет причиной появления трещин и дальнейшего залипания. Также электроды могут залипать в результате несоответствующего рабочего режима. Большинство специалистов бояться перепаливания главного металла и выбирать слабые режимы. В результате недостаточной силы тока, для зажигания дуги не достаточно энергии. Даже при ее коротком зажигании, заряд исчезает и электрод залипает. Поэтому следует обращать пристальное внимание на соответствующий выбор сварочного режима. Также нужно пользоваться оборудованием с точным изменением параметров (особенно при пользовании электродов с малым диаметром). Электроды во время сварки могут липнуть при низком уровне профессионализма, так как может понадобиться опыт зажигания электродов определенного размера и знание деталей работы с разными положениями. Нужно уверенно ловить саму дугу и ее размещение, иначе она будет прерывистой (при высоком размещении электрода) или будет появляться залипание (при его низком положении). Уровень размещения дуги зависит от определенной марки и диаметра электрода. Элементарной причиной залипания электрода при инверторной сварке является его плохое качество. При приобретении дешевых материалов часто могут проявляться негативные явления. Основные рекомендации к устранению залипания при сварочных работах является следующее: svarkagid. com Почему прилипает электрод и как этого избежать | Электросварка Начинающему сварщику всегда волнительно приступать к практике. А когда электрод начинает прилипать к поверхности, это может и вовсе разочаровать и отбить охоту учиться. Почему такое бывает и что можно предпринять? Среди факторов, влияющих на качество сварки, содержится множество причин, из-за которых покрытый электрод может прилипать к свариваемым деталям, не давая выполнять работу. Самыми распространенными являются: Искать причину в каждом конкретном случае необходимо путем исключения вариантов. Может оказаться, что прилипанию электрода содействует сразу несколько факторов. Например, протестировав прибором напряжение в сети, можно убедиться, что линия не перегружена. В противном случае нужно подождать до возобновления полноценной подачи электроэнергии, а при частых повторения ситуации установить стабилизатор. Стоит убедиться и в правильном сечении кабеля массы и держателя. Слишком тонкие провода будут создавать избыточное сопротивление и снижать силу тока, что посодействует прилипанию электрода: У каждой толщины металла есть рекомендуемые параметры тока. Например, для пластин в 3 мм следует установить 100-120 А. Если это значение будет меньше, то неизбежно начнет прилипать кончик электрода. Тем, кто использует обычный трансформатор без регулировки, со стальной пружиной в качестве сопротивления, необходимо переместить подключение кабеля до такого уровня, чтобы ток не прожигал металл при сварке. Покрытие электродов способно впитывать влагу из окружающего воздуха, поэтому даже новая пачка из магазина, если она хранилась неправильно и с нарушенной упаковкой, может плохо проявлять себя. Здесь рекомендуется предварительная просушка при температуре в 170 градусов. Во время выполнения вертикальных швов некоторые начинающие сварщики держат электрод под очень малым углом относительно нижней стороны поверхности. Это приводит к накатыванию шлака на его кончик и затуханию дуги с прилипанием. Стоит расположить электрод под 45 градусов. Полярность, указываемая на упаковке, содействует правильному потоку тока и распределению присадочных материалов. Ошибочное подключение проводов приведет к некорректной работе, поэтому нужно сверить рекомендации и фактическое соответствие. Диаметр электродов, часто, должен совпадать с толщиной свариваемых пластин. При выполнении работ 5-кой по железу в 2 мм на токе в 70А, прилипание неизбежно. Электрод следует заменить на 3 мм. Толстый слой ржавчины тоже влияет на показатели горения дуги. Быстрая очистка щеткой по металлу исправит ситуацию. Чаще всего электрод может прилипать при розжиге, что приводит к мучительному кручению держателем и осыпавшейся обмазке. Чтобы этого избежать на данном этапе, необходимо завести черновую пластину, прикладываемую к массе, на которой можно пробовать параметры тока и разжигать электрод. Короткое удержание дуги на этом предмете позволит выполнить быструю просушку и обеспечит без проблемное продолжение сварки на основном металле. Еще рекомендация — разжигать электрод стоит не постукиванием, а чирканьем. Прямой удар стержнем по металлу содействует мгновенному контакту и прилипанию, а касательное движение позволит возбудить дугу. smetod.ru Задаются не только начинающие сварщики, а и те, кто уже имеет определенный опыт сваривания. Многие сварщики обвиняют производителя в прилипании электродов к свариваемому металлу, однако они и все остальные сварщики должны помнить, что чаще всего проблемой является высокое содержание влаги в покрытии сварочного электрода. Этот тип тестирования обычно используется в процессе сертификации сварщика. Для некоторых испытаний требуется сложное оборудование, которое недоступно для использования в полевых условиях. Три теста, которые могут выполняться в поле без сложного оборудования, - это тест на свободный изгиб, тест с поворотным изгибом и испытание на разрыв. Также он используется для определения процента удлинения металла шва. Вы должны помнить, что пластичность - это свойство металла, которое позволяет его вытягивать или забивать тонким. Первый этап подготовки сварного образца для испытания на свободный изгиб заключается в том, чтобы сварить сварную арматурную головку заподлицо с поверхностью испытательной пластины. Когда обрабатывается поверхность сварного шва тестовой пластины, как и в случае изгиба, а также в испытании на свободный изгиб, выполните операцию механической обработки в противоположном направлении, в котором был нанесен сварной шов. Сразу же во всем нельзя обвинять производителя, поэтому Вам нужно помнить, что проблемы нужно, сначала искать у себя, а только потом переходить к производителю . В основном проблемой при поджоге дуги является плохо очищенный металл, но если Ваш сварочный электрод прилипает к свариваемому металлу, то в таком случае Вам нужно избавиться от содержания лишней влаги в покрытии сварочного электрода. Следующим шагом в тестах на свободный изгиб является написание двух линий на лицевой стороне наполнителя. Измерьте расстояние в дюймах между линиями до ближайшего 01 дюйма и дайте полученное измерение равным. Затем согните концы испытываемого образца, пока каждая нога не образует угол 30 градусов к исходной осевой линии. С нарисованными линиями снаружи и куском, размещенным так, чтобы весь изгиб происходил в сварном шве, согните пробную деталь с помощью гидравлического пресса или аналогичной машины. Когда будут приняты надлежащие меры предосторожности, для завершения операции гибки можно использов welder-gid.ruПочему залипает электрод при сварке инвертором. Почему при сварке липнет электрод

Видео почему прилипает электрод при сварке

Новости

Где купить объектив на телефон

Современные трубопроводные системы в разных отраслях производства, сельского и коммунального хозяйства предназначены для транспортировки различных веществ с разными характеристиками. Это и вода, и пар,Как обустроить колодец на даче (56 фото): декоративная отделка, устройство, дизайн, оформление, фото и видео

Современные трубопроводные системы в разных отраслях производства, сельского и коммунального хозяйства предназначены для транспортировки различных веществ с разными характеристиками. Это и вода, и пар,Как обустроить колодец на даче (56 фото): декоративная отделка, устройство, дизайн, оформление, фото и видео Сегодня строятся дачные дома из блок контейнеров и благодаря качественной отделке таких построек сразу же не удаётся определить из чего они сделаны. Спрашивается, нельзя ли применить дизайнерский подходЦветы для клумбы на даче (45 фото): по оформление цветочной клумбочки в саду своими руками, фото и видеоЦветущий сад особенно красив, поэтому мы стараемся продлить время любования им. Для этого устраиваем долговременные цветочные клумбы в саду и на даче. И специально подбираем туда цветы, которые радуютЯблоневый сад (35 фото): видео-инструкция по выращиванию своими руками, особенности закладки, схема посадки, фото

Сегодня строятся дачные дома из блок контейнеров и благодаря качественной отделке таких построек сразу же не удаётся определить из чего они сделаны. Спрашивается, нельзя ли применить дизайнерский подходЦветы для клумбы на даче (45 фото): по оформление цветочной клумбочки в саду своими руками, фото и видеоЦветущий сад особенно красив, поэтому мы стараемся продлить время любования им. Для этого устраиваем долговременные цветочные клумбы в саду и на даче. И специально подбираем туда цветы, которые радуютЯблоневый сад (35 фото): видео-инструкция по выращиванию своими руками, особенности закладки, схема посадки, фото Как посадить яблоневый сад на собственном участке? Процесс на самом деле не столь сложен, как может показаться с первого раза. В данной статье мы его подробно разберём. Фото созревших яблок в саду ОбщиеОсенние работы на даче: видео-инструкция по оформлению своими руками, что делать на дачном участке осенью, фото

Как посадить яблоневый сад на собственном участке? Процесс на самом деле не столь сложен, как может показаться с первого раза. В данной статье мы его подробно разберём. Фото созревших яблок в саду ОбщиеОсенние работы на даче: видео-инструкция по оформлению своими руками, что делать на дачном участке осенью, фото С наступлением холодного сезона интенсивность работ в саду и на огороде уменьшается. Независимо от сроков наступления холодов нужно правильно подготовить участок к зиме и позаботиться о сохранности собранногоМангал для дачи из кирпича (39 фото): особенности дачных изделий, как сложить, фото и видео

С наступлением холодного сезона интенсивность работ в саду и на огороде уменьшается. Независимо от сроков наступления холодов нужно правильно подготовить участок к зиме и позаботиться о сохранности собранногоМангал для дачи из кирпича (39 фото): особенности дачных изделий, как сложить, фото и видео С чем, прежде всего, ассоциируется отдых на приусадебном участке? Естественно, не с тяжелой борьбой за урожай с раннего утра до позднего вечера. Выходные за городом – это единение с природой и вкус великолепногоЩитовые дачные дома: особенности одноэтажных садовых каркасных домиков, фото и видео

С чем, прежде всего, ассоциируется отдых на приусадебном участке? Естественно, не с тяжелой борьбой за урожай с раннего утра до позднего вечера. Выходные за городом – это единение с природой и вкус великолепногоЩитовые дачные дома: особенности одноэтажных садовых каркасных домиков, фото и видео Строительство даже небольшого, капитального дачного дома, в большинстве случаев предполагает расходование значительного количества денежных средств, требует использования специального строительного оборудованияКак получить сертификат

Строительство даже небольшого, капитального дачного дома, в большинстве случаев предполагает расходование значительного количества денежных средств, требует использования специального строительного оборудованияКак получить сертификат Все мы знаем о том, что на некоторые виды товара и деятельности необходима соответствующая сертификация. Но так же, наверное, многие, кто с этим сталкивался, знают о том, что сертификация это действительноКаркасные дома

Все мы знаем о том, что на некоторые виды товара и деятельности необходима соответствующая сертификация. Но так же, наверное, многие, кто с этим сталкивался, знают о том, что сертификация это действительноКаркасные дома Все мы знаем о том, что в наше врем есть очень большое количество различных вариантов того, как можно построить свой дом. Одним из самых популярных в наше время является, конечно же, каркасное строительство

Все мы знаем о том, что в наше врем есть очень большое количество различных вариантов того, как можно построить свой дом. Одним из самых популярных в наше время является, конечно же, каркасное строительствоПочему залипает электрод при сварке инвертором — studvesna73.ru

Особенности использования сварочного оборудования и электродов для электродуговой сварки

Подбор соответствующего сварочного тока при сваривании инверторным аппаратом

Влияние качественного материала электрода на качество шва

Причины прилипания электрода

Что можно предпринять для решения проблемы

Дополнительные рекомендации

Почему прилипает электрод при сварке

Рекомендации

Выбор инверторного аппарата

Виды покрытых электродов

Причины залипания электрода при инверторной сварке

Подводим итоги

Причины залипания электрода

Сырые электроды

Низкое качество электродов

Для сварки черновой стали, нержавейки или алюминия нужно использовать виды расходников, предназначенные для работы с данным материалом.

Для сварки черновой стали, нержавейки или алюминия нужно использовать виды расходников, предназначенные для работы с данным материалом.Неправильные настройки аппарата

Неочищенный металл и неправильный поджог дуги

При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня.

При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня.Как устранить залипание электрода

Подготовка электродов

Настройки оборудования

Подготовка и поджог дуги Более опытные сварщики уже знают возможности своего аппарата и выставляют настройки в соответствии с требованиями. Если у Вас опыта мало, отрегулировать режим можно опытным путем. Начиная с низкой мощности и увеличивая силу тока по мере необходимости.

Подготовка и поджог дуги Более опытные сварщики уже знают возможности своего аппарата и выставляют настройки в соответствии с требованиями. Если у Вас опыта мало, отрегулировать режим можно опытным путем. Начиная с низкой мощности и увеличивая силу тока по мере необходимости.Электроды для сварки инвертором какие лучше, почему прилипает электрод

Причины залипания электрода при инверторной сварке

Лечение и профилактика залипания электродов

А что там с инверторным аппаратом?

Рейтинг электродов для инвертора

Резюме

Электроды для сварки инвертором: выбор, причины залипания

Принято считать, что есть специальный вид электродов, которые используются для сварки инверторными автоматами.Но это не так, для варки инверторами можно использовать полный перечень в номенклатуре электродов, но среди них есть те, которые рекомендованы к сварке высокочастотными инвекционными токами.

Принято считать, что есть специальный вид электродов, которые используются для сварки инверторными автоматами.Но это не так, для варки инверторами можно использовать полный перечень в номенклатуре электродов, но среди них есть те, которые рекомендованы к сварке высокочастотными инвекционными токами. Выбор электродов для сварки инвертором

Выбор качественных и правильных расходных материалов – это залог успешного проведения сварочных работ. Самым первым параметром, по которому выбираются электроды – это их диаметр.

Выбор качественных и правильных расходных материалов – это залог успешного проведения сварочных работ. Самым первым параметром, по которому выбираются электроды – это их диаметр. Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями.Читайте подробнее о сварке металлов.

Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями.Читайте подробнее о сварке металлов. Необходимо отметить, что электроды иностранного производства маркируются аналогично, но в некоторых случая диаметр внутреннего стержня с обмазкой учитываются суммарно.

Необходимо отметить, что электроды иностранного производства маркируются аналогично, но в некоторых случая диаметр внутреннего стержня с обмазкой учитываются суммарно.Залипание электрода при сварке инвертором

Проблема, когда электрод залипает после касания металлической поверхности или в сварочной ванне может возникнуть как у начинающих, так и у более опытных сварщиков.

Проблема, когда электрод залипает после касания металлической поверхности или в сварочной ванне может возникнуть как у начинающих, так и у более опытных сварщиков.

Почему залипает электрод при сварке инвертором

Прежде всего необходимо знать действительные причины, которые приводят в последствии к залипанию электродов. К основным причинам относят следующие:

Прежде всего необходимо знать действительные причины, которые приводят в последствии к залипанию электродов. К основным причинам относят следующие: Ручной дуговой сваркой принято считать сварку электрической дугой замкнутом контуре при использовании различных сварочных электродов в зависимости от условий труда и требований, которые предъявляются к изделию.

Ручной дуговой сваркой принято считать сварку электрической дугой замкнутом контуре при использовании различных сварочных электродов в зависимости от условий труда и требований, которые предъявляются к изделию.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов. Читайте публикацию о швах на нашем сайте.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов. Читайте публикацию о швах на нашем сайте.Читайте также:

Выбор сварочного стола Сварочный стол представляет собой верстак, предназначенный для помещения сварочных деталей, их фиксации и различных […]

Выбор сварочного стола Сварочный стол представляет собой верстак, предназначенный для помещения сварочных деталей, их фиксации и различных […] 5 видов сварочных горелок и их назначение Сварочная горелка – это основная часть сварочного оборудования. Она отвечает за обеспечение подвода электрического тока при электросварке к […]

5 видов сварочных горелок и их назначение Сварочная горелка – это основная часть сварочного оборудования. Она отвечает за обеспечение подвода электрического тока при электросварке к […]Липнет электрод

Почему липнет электрод при сварке – Word Press

Сырые электроды

Низкое качество электродов

Неправильные настройки аппарата

Неочищенный металл и неправильный поджог дуги

Подготовка электродов

Настройки оборудования

Рекомендации при сварочных работах

Причины прилипания электрода

Что можно предпринять для решения проблемы

Дополнительные рекомендации

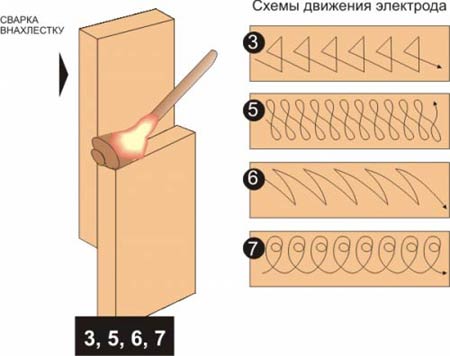

Правильно движение электрода при сварке. Почему прилипает электрод и как этого избежать