Строительные работы в Севастополе

Рост цен на энергоносители заставляет задуматься о возможности обеспечить себя ими самостоятельно. Один из вариантов — биогазовая установка. С ее помощью из навоза, помета и растительных остатков получают биогаз, который после очистки можно использовать для газовых приборов (плиты, котла), закачивать в баллоны и использовать его как топливо для автомобилей или электрогенераторов. В общем — переработка навоза в биогаз может обеспечить все потребности дома или фермы в энергоносителях. Постройка биогазовой установки — способ самостоятельного обеспечения энергоресурсами Содержание статьи Биогаз — продукт, который получается при разложении органических веществ. В процессе гниения/брожения выделяются газы, собрав которые, можно обеспечить нужды собственного хозяйства. Оборудование, в котором происходит данный процесс называю «биогазовая установка». В некоторых случаях выход газа чрезмерный, тогда его запасают в газгольдерах — для использования в период его недостаточного количества. При грамотной организации процесса газа может быть слишком много, тогда его излишки можно продавать. Еще один источник дохода — перебродившие остатки. Это высокоэффективное и безопасное удобрение — в процессе сбраживания погибает большинство микроорганизмов, семена растений теряют свою всхожесть, яйца паразитов становятся нежизнеспособными. Вывоз на поля таких удобрений положительно влияет на урожайность. Процесс образования биогаза происходит за счет жизнедеятельности разного рода бактерий, которые содержатся в самих отходах. Но для того чтобы они активно «работали» необходимо им создать определенные условия: влажность и температуру. Для их создания строятся биогазовая установка. Это комплекс устройств, основа которого — биореактор, в котором и происходит разложение отходов, который сопровождается газообразованием. Организация цикла переработки навоза и растительных отходов в биогаз Различают три режима переработки навоза в биогаз: Сложнее всего в биогазовых установках реализуется термофильный режим. Тут требуется качественная теплоизоляция биогазовой установки, подогрев и система контроля за температурой. Зато на выходе получаем максимальное количество биогаза. Еще одна особенность термофильной переработки — невозможность дозагрузки. Остальные два режима — психофильный и мезофильный — позволяют ежедневно добавлять свежую порцию подготовленного сырья. Но, при термофильном режиме, малый срок переработки позволяет разделить биореактор на зоны, в которых будет перерабатываться своя доля сырья с разными сроками загрузки. Основа биогазовой установки — биореактор или бункер. В нем происходит процесс брожения, в нем же скапливается полученный газ. Также есть бункер загрузки и выгрузки, выработанный газ выводится через вставленную в верхнюю часть трубу. Далее идет система доработки газа — ее очистка и повышение давления в газопроводе до рабочего. Схема установки для переработки навоза в биогаз Для мезофильных и термофильных режимов необходима также система подогрева биореактора — для выхода на требуемые режимы. Для этого обычно используются газовые котлы, работающие на произведенном топливе. От него система трубопроводов идет в биореактор. Обычно это полимерные трубы, так как они лучше всего переносят нахождение в агрессивной среде. Еще биогазовая установка нуждается в системе для перемешивания субстанции. При брожении вверху образуется твердая корка, тяжелые частицы оседают вниз. Все это вместе ухудшает процесс газообразования. Для поддержания однородного состояния перерабатываемой массы и необходимы мешалки. Они могут быть механическими и даже ручными. Могут запускаться по таймеру или вручную. Все зависит от того, как сделана биогазовая установка. Автоматизированная система более дорога при монтаже, но требует минимума внимания при эксплуатации. Простейшая биогазовая установка из пластиковой бочки Биогазовая установка по типу расположения может быть: Более затратны в установке заглубленные — требуется большой объем земельных работ. Но при эксплуатации в наших условиях они лучше — проще организовать утепление, меньше расходы на подогрев. Биогазовая установка по сути всеядна — перерабатываться может любая органика. Подходит любой навоз и моча, растительные остатки. Негативно влияют на процесс моющие вещества, антибиотики, химия. Их поступление желательно минимизировать, так как они убивают флору, которая занимается переработкой. Сколько можно получить биогаза из различных отходов Идеальным считается навоз КРС, так как в нем содержатся микроорганизмы в большом количестве. Если в хозяйстве нет коров, при загрузке биореактора желательно добавить некоторую часть помета, для заселения субстрата требуемой микрофлорой. Растительные остатки предварительно измельчаются, разводятся с водой. В биореакторе смешиваются растительное сырье и экскременты. Такая «заправка» перерабатывается дольше, но на выходе при правильном режиме, имеем наибольший выход продукта. Чтобы минимизировать затраты на организацию процесса, имеет смысл расположить биогазовую установку неподалеку от источника отходов — возле построек, где содержится птица или животные. Разработать конструкцию желательно так, чтобы загрузка происходила самотеком. Из коровника или свинарника можно проложить под уклоном трубопровод, по которому навоз будет самотеком поступать в бункер. Это существенно облегчает задачу по обслуживанию реактора, да и уборку навоза тоже. Наиболее целесообразно расположить биогазовую установку так, чтобы отходы с фермы могли поступать самотеком Обычно строения с животными находятся на некотором отдалении от жилого дома. Потому выработанный газ нужно будет передавать к потребителям. Но протянуть одну газовую трубу дешевле и проще, чем организовывать линию по транспортировке и загрузке навоза. К емкости для переработки навоза предъявляются довольно жесткие требования: Для домашнего использования и сезонного производства биотоплива (в теплое время года) в малых объемах подойдет пластиковый бак с крышкой Все эти требования по строительству биогазовой установки должны выполняться, так как они обеспечивают безопасность и создают нормальные условия для переработки навоза в биогаз. Стойкость к агрессивных средам — это основное требование к материалам, из которых можно сделать емкость. Субстрат в биореакторе может иметь кислую или щелочную реакцию. Соответственно материал, из которого изготавливают емкость, должен хорошо переносить различные среды. Этим запросам отвечают не так много материалов. Первое что приходит на ум — металл. Он прочен, из него можно сделать емкость любой формы. Что хорошо, что использовать можно готовую емкость — какую-то старую цистерну. В этом случае строительство биогазовой установки займет совсем немного времени. Недостаток металла — он вступает в реакцию с химически активными веществами и начинает разрушаться. Для нейтрализации данного минуса металл покрывается защитным покрытием. Отличный вариант — емкость биореактора из полимера. Пластик химически нейтрален, не гниет, не ржавеет. Только надо выбирать из таких материалов, которые выносят заморозку и нагрев до достаточно высоких температур. Стенки реактора должны быть толстыми, желательно армированными стекловолокном. Такие емкости недешевы, зато они служат долго. Построить биореактор для выработки биогаза можно и из кирпича, но его надо хорошо заштукатурить с использованием присадок, обеспечивающих гидро- и газо- непроницаемость Более дешевый вариант — биогазовая установка с емкостью из кирпича, бетонных блоков, камня. Для того чтобы кладка выдерживала высокие нагрузки, необходимо армирование кладки ( в каждом 3-5 ряду в зависимости от толщины стены и материала). После завершения процесса возведения стен для обеспечения водо- и газо- непроницаемости необходима последующая многослойная обработка стен как изнутри, так и снаружи. Стены штукатурят цементно-песчаным составом с добавками (присадками), обеспечивающими требуемые свойства. Объем реактора зависит от выбранной температуры переработки навоза в биогаз. Чаще всего выбирается мезофильная — ее легче поддерживать и она предполагает возможность ежедневной дозагрузки реактора. Выработка биогаза после выхода на нормальный режим (порядка 2 дней) идет стабильно, без всплесков и провалов (при создании нормальных условий). В этом случае имеет смысл рассчитать объем биогазовой установки в зависимости от количества навоза, образующегося в хозяйстве за сутки. Все легко подсчитывается, исходя из среднестатистических данных. Разложение навоза при мезофильных температурах идет от 10 до 20 дней. Соответственно, объем рассчитывается умножением на 10 или 20. При расчете необходимо учитывать количество воды, которое необходимо для приведения субстрата к идеальному состоянию — его влажность должна быть 85-90%. Найденный объем увеличивают на 50%, так как максимальная загрузка не должна превышать 2/3 по объему резервуара — под потолком должен скапливаться газ. Например, в хозяйстве 5 коров, 10 свиней и 40 кур. За сути образуется 5 * 55 кг + 10 * 4,5 кг + 40 * 0,17 кг = 275 кг + 45 кг + 6,8 кг = 326,8 кг. Чтобы привести куриный помет к влажности 85% необходимо добавить чуть больше 5 литров воды (это еще 5 кг). Итого общая масса получается 331,8 кг. Для переработки за 20 дней необходимо: 331,8 кг * 20 = 6636 кг — около 7 кубов только под субстрат. Найденную цифру умножаем на 1,5 (увеличиваем на 50%), получаем 10,5 куб. Это и будет расчетная величина объема реактора биогазовой установки. Люки загрузки и разгрузки ведут непосредственно в емкость биореактора. Для того чтобы субстрат равномерно распределялся по всей площади, делают их в противоположных концах емкости. Схема биогазового реактора без пологрева При заглубленном способе установки биогазовой установки, загрузочные и разгрузочные трубы подходят к корпусу под острым углом. Причем нижний конец трубы должен находится ниже уровня жидкости в реакторе. Таким образом исключается попадание воздуха в емкость. Также на трубах ставят поворотные или отсечные задвижки, которые в нормальном положении закрыты. Открываются они только на время загрузки или выгрузки. Так как в навозе могут содержаться крупные фрагменты (элементы подстилки, стебли травы и т.д.), трубы малого диаметра будут часто забиваться. Потому для загрузки-выгрузки они должны быть диаметром 20-30 см. Монтировать их необходимо до начала работ по утеплению биогазовой установки, но после того, как емкость установлена на место. Формы биореакторов и варианты расположения люков загрузки и разгрузки Наиболее удобный режим работы биогазовой установки — с регулярной загрузкой и выгрузкой субстрата. Данная операция может проводится раз в сутки или раз в двое суток. Навоз и другие компоненты предварительно собираются в накопительной емкости, где доводятся до требуемого состояний — измельчаются, при необходимости увлажняются и перемешиваются. Для удобства в данной емкости может быть механическая мешалка. Подготовленный субстрат выливается в приемный люк. Если расположить приемную емкость на солнце, субстрат будет предварительно нагреваться, что уменьшит затраты на поддержание требуемой температуры. Глубину установки приемного бункера желательно рассчитать так, чтобы отходы стекали в него самотеком. То же касается выгрузки в биореактор. Лучший случай, если подготовленный субстрат будет двигаться самотеком. А отгораживать его на время подготовки будет заслонка. Биогазовая установка с мешалкой и подогревом Для обеспечения герметичности биогазовой установки, люки на приемном бункере и в зоне выгрузки должны иметь герметизирующий резиновый уплотнитель. Чем меньше будет в емкости воздуха, тем чище будет газ на выходе. Отведение биогаза из реактора происходит через трубу, один конец которой находится под крышей, второй обычно опущен в гидрозатвор. Это емкость с водой, в которую выводится полученный биогаз. В гидрозатворе есть вторая труба — она находится выше уровня жидкости. В нее выходит уже более чистый биогаз. На выходе их биореактора устанавливается отсечной газовый кран. Лучший вариант — шаровый. Какие материалы можно использовать для системы передачи газа? Гальванизированные металлические трубы и газовые трубы из ПНД или ППР. Они должны обеспечивать герметичность, швы и стыки проверяются при помощи мыльной пены. Весь трубопровод собирается из труб и арматуры одного диаметра. Без сужений и расширений. Примерный состав получаемого биогаза такой: Примерный состав биогаза Для того чтобы биогаз не имел запаха и хорошо горел, необходимо удалить из него углекислый газ, сероводород, пары воды. Удаление углекислого газа происходит в гидрозатворе, если на дно установки добавить гашеную известь. Такую закладку придется периодически менять (как станет газ гореть хуже — пора менять). Осушение газа можно сделать двумя способами — сделав в газопроводе гидрозатворы — вставив в трубу изогнутые участки под гидрозатворы, в которых будет скапливаться конденсат. Недостаток такого способа — необходимость регулярного опорожнения гидрозатвора — при большом количестве собранной воды она может заблокировать проход газа. Второй способ — поставить фильтр с силикагелем. Принцип тот же, что и в гидрозатворе — газ подается в силикагель, отводится осушенный из-под крышки. При таком способе осушения биогаза, силикагель приходится периодически осушать. Для этого его требуется прогреть некоторое время в микроволновке. Он нагревается, влага испаряется. Можно засыпать и снова использовать. Фильтр для очистки биогаза от сероводорода Для удаления сероводорода используется фильтр с загрузкой из металлической стружки. Можно в емкость загрузить старые металлические мочалки. Очищение происходит точно также: газ подается в нижнюю часть заполненной металлом емкости. Проходя, он очищается от сероводорода, собирается в верхней свободной части фильтра, откуда выводится по через другую трубу/шланг. Прошедший очистку биогаз поступает в емкость для хранения — газгольдер. Это может быть герметичный полиэтиленовый мешок, пластиковая емкость. Основное условие — газонепроницаемость, форма и материал не имеют значения. В газгольдере хранится запас биогаза. Из него, при помощи компрессора, газ под определенным давлением (задается компрессором) поступает уже к потребителю — на газовую плиту или котел. Этот газ также может использоваться для выработки электроэнергии при помощи генератора. Один из вариантов газгольдеров Для создания стабильного давления в системе после компрессора желательно установить ресивер — небольшое устройство для нивелирования скачков давления. Чтобы биогазовая установка работала в нормальном режиме, необходимо регулярное перемешивание жидкости в биореакторе. Этот несложный процесс решает множество задач: Обычно небольшая самодельная биогазовая установка имеет механические мешалки, которые приводятся в движение при помощи мускульной силы. В системах с большим объемом приводить в движение мешалки могут моторы, которые включаются таймером. Виды мешалок для биореакторов Второй способ — перемешивать жидкость, пропуская через нее част выработанного газа. Для этого после выхода из метатенка ставится тройник и часть газа полается в нижнюю часть реактора, где через трубку с дырками выходит. Эту часть газа нельзя считать расходом, так как он все равно снова попадает в систему и, в результате, оказывается в газгольдере. Третий способ перемешивания — при помощи фекальных насосов перекачивать субстрат их нижней части, выливать его вверху. Недостаток этого способа — зависимость от наличия электроэнергии. Без подогрева перерабатываемой жижи размножаться будут психофильные бактерии. Процесс переработки в этом случае займет от 30 дней, а выход газа будет небольшим. Летом, при наличии теплоизоляции и предварительном подогреве загрузки возможен выход на температуры до 40 градусов, когда начинается развитие мезофильных бактерий, но зимой такая установка практически неработоспособна — процессы протекают очень вяло. При температуре ниже +5°C они практически замирают. Зависимость сроков переработки навоза в биогаз от температуры Для получения лучших результатов используют подогрев. Наиболее рациональный — водяной подогрев от котла. Работать котел может на электричестве, твердом или жидком топливе, также можно запустить его на вырабатываемом биогазе. Максимальная температура, до которой требуется греть воду — +60°C. Более горячие трубы могут вызвать налипание на поверхность частиц, что приведет к снижению эффективности обогрева. Можно использовать и прямой подогрев — вставить ТЭНы, но во-первых, сложно организовать перемешивание, во-вторых, на поверхности будет налипать субстрат, снижая теплоотдачу, ТЭНы будут быстро перегорать Обогреваться биогазовая установка может с использованием стандартных радиаторов отопления, просто трубами, закрученными в змеевик, сварными регистрами. Трубы использовать лучше полимерные — металлопластиковые или полипропиленовые. Подходят также трубы из гофрированной нержавейки, их проще укладывать, особенно в цилиндрических вертикальных биореакторах, но гофрированная поверхность провоцирует налипание осадка, что не очень хорошо для теплоотдачи. Чтобы снизить возможность осаждения частиц на греющих элементах, их располагают в зоне мешалки. Только при этом надо все спроектировать так, чтобы мешалка не могла задеть трубы. Часто кажется, что лучше нагреватели расположить снизу, но практика показала, что из-за осадка на дне такой обогрев неэффективен. Так что более рационально располагать нагреватели на стенках метатэнка биогазовой установки. По способу расположения труб обогрев может быть наружным или внутренним. При внутреннем расположении обогрев эффективен, но ремонт и обслуживание нагревателей невозможны без останова и откачки системы. Потому подбору материалов и качеству выполнения соединений уделяют особое внимание. Обогрев повышает производительность биогазовой установки и сокращает сроки переработки сырья При наружном расположении обогревателей, требуется больше тепла (затраты на подогрев содержимого биогазовой установки намного выше), так как много тепла уходит на обогрев стенок. Зато система всегда доступна для ремонта, а прогрев более равномерный, так как греется среда от стенок. Еще один плюс такого решения — мешалки не могут повредить систему обогрева. На дно котлована насыпается сначала выравнивающий слой песка, затем теплоизоляционный слой. Это может быть глина, перемешанная с соломой и керамзитом, шлаком. Все эти компоненты можно смешать, можно насыпать отдельными слоями. Их выравнивают в горизонт, устанавливают емкость биогазовой установки. Бока биореактора можно утеплять современными материалами или классическими дедовскими методами. Из дедовских методов — обмазка глиной с соломой. Наносится в несколько слоев. Для утепления биореакторов используют современные материалы Из современных материалов можно использовать экструдированный пенополистирол высокой плотности, газобетонные блоки малой плотности, вспененный пенополиуретан. Наиболее технологичен в данном случае пенополиуретан (ППУ), но услуги по его нанесению недешевы. Зато получается бесшовная теплоизоляция, которая минимизирует затраты на обогрев. Есть еще один теплоизоляционный материал — вспененное стекло. В плитах он очень дорог, но его бой или крошка стоит совсем немного, а по характеристикам он почти идеален: не впитывает влагу, не боится замерзания, хорошо переносит статические нагрузки, имеет низкую теплопроводность. stroychik.ru Для того чтобы утилизировать навоз необходимо не только специально отведенное место, но и немало средств. Если частники всецело используют его на своих огородах в больших количествах, то аграрные хозяйства уже давно начали перерабатывать ценное сырье в биогаз. Процесс, как оказывается, доступен каждому. О технологии получения и производства далее наша статья. По своей сущности данный газ относится к экологически чистым источникам топлива. Его характеристики таковы, что он достаточно похож на природный газ, который добывается промышленными компаниями. Масштабы этого ресурса огромны. Биогаз можно считать альтернативным топливом, поскольку для его выработки требуются отходы жизнедеятельности животных, которых достаточно в сельском хозяйстве. В результате качественной переработки получается бесцветный газ, не имеющий характерного запаха и содержащий в своем составе около 70% метана. Теплотворные возможности такого топлива довольно внушительны. К примеру, 1 куб. м. переработанного газа может дать столько же тепла, что и 1,5 кг угля. Непременно можно. И выполнить это достаточно просто. Прежде всего, нужно оборудовать специально отведенное место и оснастить его необходимым резервуаром. Но следует помнить, что для переработки понадобится немало биомассы. Для справки, 1 тонна навоза способна превратится в 100 куб. м необходимого топлива. Каким же способом добывают биогаз: Биотопливо можно выработать на даче или прямо у себя на участке. Для этого выбираем максимально просторное и безопасное место для постройки конструкции. Затем нужно построить специальную емкость из бетона. При правильном ее обустройстве и отсутствия трещин, она будет служить самым настоящим реактором. Перед тем, как начинать строительство, необходимо учесть, что отработанный навоз должен беспрепятственно извлекаться после переработки. Выход прост – заранее подготовить специальное отверстие, возможно с трубой. Его необходимо оборудовать так, чтобы была соблюдена полная герметичность всей конструкции. Она будет эффективна, только если газы не будут испаряться. Выбор размера резервуара зависит от того, сколько навоза ежедневно появляется в хозяйстве. Будь то обычный двор с небольшим количеством скота или полноценная ферма в любом случае биореактор нужно заполнять не более чем на две трети от его полного объема. Только так процесс брожения будет протекать надлежащим образом. После постройки необходимо проверить функциональность установки. После загрузки биомассы начинается переработка. Можно немного ускорить процесс. Для этого применяется весьма эффективный способ – нагрев сырья. Каждый из типов оборудования рассчитан на применение в определенной местности. На выбор влияют, как правило, погодные условия. Если климат теплый – можно обойтись недорогой, упрощенной установкой. При суровых условиях понадобятся дополнительные механизмы. Основные виды: Задействование всего оборудования происходит следующим образом: Схема самодельной установки Сделать всю перерабатывающую конструкцию достаточно просто. Необходимо сделать: Максимум работоспособности самодельное устройство продемонстрирует при условии соблюдения нескольких правил. Первое – это герметичность. Второе – правильный подогрев. Третье – заполнение резервуара в пределах нормы. С помощью данного типа топлива, которое будет постоянно производиться на участке, можно полноценно отапливать дом и некоторые другие сооружения. Если скота много, уточный объем навоза позволит производить достаточно «бесплатного» экологически чистого газа для отопления даже двухэтажного здания. Второй способ использования – расходование углекислого газа. Это просто сделать с помощью воды. Каждый частник, который держит хозяйство, может обзавестись продуктивным оборудованием для выработки биогаза. К тому же, его можно спроектировать самому. Нужно учитывать климатические условия и объемы сырья. В результате выгода использования данного топлива будет весьма ощутимой. profermu.com Каков выход биогаза из различных видов субстратов? Преимущества биогазовых установок успели оценить многие владельцы фермерских хозяйств, животноводческих комплектов, птицефабрик и проч. Польза и эффективность этих устройств не подвергается никакому сомнению, ведь при переработке органики в них выделяется газ, сходный по химическому составу с природным. Объем выделяемого биогаза, в первую очередь, будет зависеть от вида используемого сырья. Что традиционно применяется для этих целей? · Травяная часть растительных культур – силос. Безусловными лидерами в этой группе являются смесь стеблей и початков кукурузы и силос зерновых – при их переработке выделяется 451,3 куб. м. и 214,1 куб. м. газа соответственно. · Корнеплоды, овощи либо зерновые культуры (семена). Особенно эффективная переработка рапса (644,5 куб. м.) и картофельного крахмала (605,6 куб. м). · Получение биогаза из водорослей в будущем может составить достойную конкуренцию переработке отходов производства. Уже сейчас существуют технологии, позволяющие осуществлять этот процесс. · Жир, масло – абсолютные «чемпионы» по количеству выделяющегося газа. · При переработке отходов животноводства, птицеводства и пищевой промышленности также образуются большие объемы биотоплива. Какое бы сырье для биогаза Вы не планировали использовать, установка очень быстро окупает все затраты на ее строительство и начинает приносить сплошные выгоды своим владельцам. Чем выгодно получение биогаза из органических отходов? Животноводческий сектор, выращивание растительных культур и многие другие отрасли промышленности предусматривают большое количество органических отходов. Использование биогазовых станций на таких предприятиях позволяет уменьшить затраты на обслуживание хозяйства, получать сбалансированное и обогащенное полезными веществами удобрение и быстро перерабатывать производственных отходы. Подобные установки – это экологичные, современные и высокотехнологичные устройства, которые очень быстро окупают все затраты на их установку и начинают приносить чистую прибыль. Биотопливо обычно используется для отопления, освещения, облуживания цехов, оно может применяться для работы двигателей внутреннего сгорания и т. д. Оснастив свое предприятие биогазовой установкой, Вы освобождаете себя от дополнительных коммунальных трат и создаете собственную энергетическую базу, обеспечивающую эксплуатационные нужды хозяйства. Силос и энергетические культуры. Субстрат Сухое вещество % Органическое сухое вещество % Выход биогаза м3/т Метан Ch5 % Силос суданской травы (1й укос, начало цветения) 21.9 90.3 98.0 52.6 Люцерна (2й укос) 35.0 87.6 141.0 54.8 Силос клевера (1й укос, начало цветения) 35.0 88.6 185.1 55.1 Стебли кукурузы и початки (смесь) 2% сырой клетчатки 65.0 98.0 451.3 52.6 Зелёная рожь, конец цветения 30.0 88.6 149.7 53.3 Кукурузный силос 33.0 95.8 185.3 52.2 Травяной силос 40.0 89.2 208.3 54.1 Просо, фаза восковой спелости 35.0 88.5 162.7 53.0 Силос фуражной смеси (вика, овёс, ячмень), стадия цветения 35.0 88.5 168.3 54.1 Силос рапса 14.0 80.0 75.4 55.9 Силос листьев сахарной свёклы 18.0 80.5 88.2 54.4 Силос зерновых (целое растение), полное зерно 42.0 94.2 214.1 52.1 Силос пшеницы (целое растение) 40.0 93.6 187.7 52.4 Силос красного клевера (1й укос) 30.0 87.0 140.1 55.3 Силос ржи /тритикале 38.0 93.2 176.6 52.4 Силос клевера (2й укос, начало цветения) 35.0 88.3 159.4 54.7 Силос красного клевера (2й укос) 30.0 87.8 137.9 55.2 Силос ржи (2й укос, стадия цветения) 35.0 88.3 169.7 53.9 Травяной силос (1й укос), начало интенсивного роста 25.0 87.8 132.2 54.6 Кукурузный силос, глянцевая спелость, полное зерно 35.0 96.0 201.5 52.3 Корнеплоды, зерно, семена. Субстрат Сухое вещество % Органическое сухое вещество % Выход биогаза м3/т Метан Ch5 % Ячмень двухрядный 87.0 97.2 578.5 52.7 Кукуруза сухая 87.0 98.3 590.3 52.8 Овёс 87.0 96.7 501.1 54.1 Свекловичная, паточная стружка 89.6 92.0 569.0 51.9 Свежая сахарная свёкла 23.0 91.9 147.1 50.8 Стружка сахарной свёклы 91.6 94.6 594.3 50.6 Рожь 87.0 97.8 597.0 52.0 Подсолнечник 88.0 96.6 594.5 63.5 Пшеница 87.0 98.1 598.2 52.8 Горох 87.0 96.3 581.4 55.0 Рапс 88.0 95.5 644.5 65.7 Картофельные хлопья 88.0 94.7 556.3 50.6 Картофельный крахмал 83.6 99.5 605.6 50.0 Картофель свежий 26.0 93.4 177.1 51.4 Овощи. Субстрат Сухое вещество % Органическое сухое вещество % Выход биогаза м3/т Метан Ch5 % Отходы овощей 15.0 76.0 57.0 56.0 Лук 9.6 94.0 80.3 65.0 Луковая кожица 82.4 67.0 267.8 65.0 Морковь 11.9 88.3 73.3 52.0 Цветная капуста 9.6 92.7 59.2 56.0 Свежая тыква 8.4 91.5 50.9 55.8 Жир, масло. Субстрат Сухое вещество % Органическое сухое вещество % Выход биогаза м3/т Метан Ch5 % Жир 95.0 92.0 874.0 68.0 Глицерин 100.0 99.5 845.7 50.0 Льняное масло 99.9 99.9 1222.6 68.0 Рапсовое масло 99.9 99.9 1197.6 68.0 Соевое масло 99.9 99.9 1222.6 68.0 Подсолнечное масло 99.9 99.9 1222.6 68.0 Отходы животноводства. Субстрат Сухое вещество % Органическое сухое вещество % Выход биогаза м3/т Метан Ch5 % Жидкий свиной навоз 6.0 85.0 20.4 60.0 Свиной навоз с подстилкой 22.5 82.5 74.3 60.0 Овечий навоз 30.0 80.0 108.0 55.0 Жидкий навоз скота на откорме 10.0 85.0 34.0 55.0 Свежий коровий навоз 25.0 80.0 90.0 50.0 Навоз молочных коров 8.5 85.0 20.2 55.0 Навоз молочных коров с остатками кормления 8.5 85.0 25.3 55.0 Лошадиный навоз 28.0 75.0 63.0 55.0 Помет куриный, сухой 40.0 75.0 80.0 55.0 Помет куриный свежий 15.0 75.0 100.0 65.0 Отходы пищевой промышленности. Субстрат Сухое вещество % Органическое сухое вещество % Выход биогаза м3/т Метан Ch5 % Каныга 15.0 84.0 60.5 55.0 Очистки сои 90.0 95.1 516.7 52.7 Картофельная барда, свежая 6.0 86.7 35.0 56.3 Овсяные хлопья 91.0 98.1 619.7 53.5 Пивная дробина, свежая 24.0 95.5 122.2 59.3 Отруби 89.0 86.5 262.4 50.7 Силосованная пивная дробина 26.0 95.2 136.5 59.1 Яблочная мезга 22.0 97.6 111.6 51.7 Соевая мука 87.0 93.3 551.6 61.2 Пшеничная барда, жидкая 6.0 94.0 36.1 58.9 Кукурузный глютен 90.5 97.9 597.1 66.0 Лактоза 100.0 99.7 756.0 50.0 Цельное коровье молоко 13.5 94.7 114.9 62.8 Пивные дрожжи, варёные 10.0 91.8 60.7 62.1 Пивные дрожжи, сухие 90.0 91.9 505.8 61.0 Старый хлеб 65.0 97.2 482.0 52.8 Отходы пекарен 87.7 97.1 650.6 52.8 Отходы сыроварни 79.3 94.0 673.8 67.5 Пищевые отходы с низким содержанием жира, влажные 14.4 81.5 75.4 59.8 Пищевые отходы с высоким содержанием жира 18.0 92.3 126.5 62.0 Пахта, свежая 8.0 92.3 54.4 59.2 Казеин 88.0 93.1 567.4 69.1 Обезжиренное молоко, сухое 94.1 91.7 628.7 57.7 Рапсовая мука 88.6 92.1 496.1 59.8 Мука подсолнечника 89.4 91.9 488.2 61.3 Разные пищевые отходы 40.0 50.0 120.0 60.0 www.biteco-energy.com В 1776 году ученый Аллесандро Вольта сделал вывод о существовании взаимной зависимости между массой разлагающегося вещества и объемом выделяющегося газа, а позднее было обнаружено, что основным горючим компонентом получаемого биогаза является метан. Поскольку метан является основным компонентом добываемого из недр природного газа, то в процессе изучения биогаза начали появляться установки для его промышленного производства в качестве альтернативы ископаемому топливу. Первая документально подтвержденная биогазовая установка была построена в 1859 году в Индии, а впервые в Европе, в Великобритании биогаз начал применяться в уличных фонарях освещения в 1895 году. Рисунок, показывающий поперечный разрез первой биогазовой установки Первые экспериментальные установки для получения биогаза разрабатывались методом проб и ошибок, без истинного понимания происходящих процессов. С развитием микробиологии было выявлено, что выделение газа происходит из-за водородного и метанового брожения биомассы. Поскольку данные типы брожения происходят без доступа кислорода, выделяющий метан процесс разложения биомассы еще называют анаэробным. Анаэробное сбраживание встречается в природе при образовании болотного газа По-другому синтез биогаза называют биодеструкцией (биологическим разрушением) органических веществ с выделением свободного газообразного метана (Ch5). Ниже дана упрощенная формула, демонстрирующая выделение химических веществ из органических соединений в процессе жизнедеятельности бактерий метаногенов, у которых в процессе метаболизма выделяется побочный газ метан: Другими словами, микроскопические бактерии, потребляя органические вещества, содержащиеся в биомассе и биологических отходах, выделяют горючий газ. Но даже при самых благоприятных условиях выделение горючего газа происходит не сразу – вначале нужен процесс ферментации биомассы, разложение которой происходит в несколько этапов за определенные периоды времени. Для размножения и жизнедеятельности выделяющих метан метаногенов нужна питательная среда, которая формируется в установке для получения биогаза предыдущими поколениями других бактерий. В первой стадии белки, жиры и углеводы, имеющиеся в биомассе, под воздействием гидролитических ферментов распадаются на простые органические соединения: аминокислоты, сахар, жирные кислоты. Данная стадия протекает под действием ацетогенных бактерий и называется гидролизом. Различные бактерии, вид под микроскопом Во второй стадии под действием гетероацетогенных бактерий происходит гидролизное окисление части органических соединений, при этом получается углекислый газ, свободный водород и ацетат. Не окислившаяся часть получившихся на первой стадии простых органических соединений при взаимодействии с образовавшимся на второй стадии ацетатом формирует простейшие органические кислоты, которые и являются необходимой питательной средой для бактерий, выделяющих метан на третьей стадии. Стадии жизнедеятельности микроорганизмов при образовании метана Именно на третьей стадии происходит производство биогаза, интенсивность которого зависит от таких основных факторов: Схематическое отображение основных узлов биогазовой установки Поскольку белки, жиры и углеводы содержатся в любой биомассе растительного или животного происхождения, а также в отходах жизнедеятельности и пищевой промышленности, то помимо научных лабораторий и промышленных установок, вполне реально получать биогаз в домашних условиях. Но в самодельной домашней установке будет очень трудно контролировать описанные выше параметры. На видео ниже показан пример промышленной биогазовой установки для дома: На данном этапе стоит напомнить, что биогаз горюч и взрывоопасен, а чрезмерное давление может разорвать биогазовую установку с последующем взрывом газа. Поэтому первоочередным контролируемым параметром должно быть давление в установке и герметичность конструкции. Примеры сырья для получения биогаза Максимальное количество биогаза можно получить из животных жиров – около 1500 м3 из тонны сырья при концентрации метана 87%. Также значительный выход биогаза получается из пережаренного растительного масла – около 1200 м3 при концентрации Ch5 68%. Значительно меньше биогаза получается из семян различных растений от 500 м3 — 54% Ch5, (овес) до 644 м3 — 65,7% Ch5 (рапс). Из силоса кукурузы, травы и других растений можно получить 450-100 м3 при средней концентрации метана 55-50%. Возможное получение биогаза из различных семян и корнеплодов Из навоза животных выход газа получается значительно меньшим, так как после прохождения пищевого тракта в отходах жизнедеятельности количество питательных веществ для метанобразующих микроорганизмов мало. Поскольку у птиц пищеварительная система предназначена для быстрого отбора основной части питательных веществ из пищи, с частыми испражнениями для облегчения полета, то выход биогаза из помета будет наибольшим – около 100 м3 при 65% Ch5. Применение биогазовой установки наиболее выгодно на птицефермах, где существует проблема утилизации птичьего помета Тогда как навоз крупного рогатого скота обладает наименьшим выходом биогаза – в среднем 25 м3 при 55% Ch5, из-за пищеварительного тракта, предназначенного для максимального извлечения питательных веществ из корма в течение длительного времени с многократным пережевыванием пищи. Выход биогаза из навоза увеличивается при его смешивании с подстилкой и остатками корма. Также имеет значение влажность и свежесть навоза – для более подробных данных нужно изучать специальные таблицы. Возможное получение биогаза из навоза сельскохозяйственных животных Большое влияние на скорость брожения и концентрацию метана в биогазе оказывает качество воды и наличие примесей. Сильно хлорированная водопроводная вода, используемая для разбавления навоза, будет угнетать процесс брожения. Если при уборке стойл применяются бактерицидные вещества и химические моющие средства, то скорость реакций в биогазовой установке значительно замедлится. По этой же причине возникают значительные трудности при газификации отходов канализации человеческого жилья из-за малой рентабельности и большой концентрации моющих средств. Несмотря на низкий выход биогаза из отходов жизнедеятельности организмов, в самодельных биогазовых установках необходимо добавлять навоз в другие виды сырья для размножения в субстрате всех требуемых видов бактерий, которые изначально проживают в пищеварительном тракте Содержащий бактерии навоз необходимо добавлять в субстрат для получения биогаза Как говорилось выше, на разных стадиях в процессе биосинтеза помимо метана выделяются углекислый газ и водород. Также в зависимости от сырья выделяются аммиак и сероводород. Водород хоть и горюч, но его летучесть не позволяет использовать этот газ в стандартных газовых установках. Аммиак и сероводород являются ядовитыми соединениями, которые вредят как бактериям внутри биогазовой установки, так и окружающей среде. Углекислый газ является балластом, а его большое количество в смеси значительно снижает горючесть и калорийность биогаза. Среднее процентное соотношение примесей в биогазе, получаемом из различного сырья Очевидно, что из-за большого количества примесей использование биогаза в обычных котлах и кухонных плитах возможно только после тщательной очистки синтезированной газовой смеси. Очищают полученный биогаз в несколько этапов, но практически невозможно достичь идеально чистого метана, главное, чтобы концентрация примесей не выходила за установленные нормы. Пламя горящего биогаза должно быть чистым, как и вся биологическая энергия На первом этапе очистки биогаз проходит через водяной фильтр, где растворяется большая часть углекислого газа, аммиака и различных ароматических соединений. Вода с большой концентрацией растворенного углекислого газа и аммиака может использоваться для выращивания водорослей, которые, в свою очередь, пойдут на синтез биогаза в биогазовой установке. Системы очистки биогаза на промышленной биогазовой установке После водяной очистки биогаз поступает на фильтр очистки от сероводорода. Наиболее простым является фильтр из металлической стружки и опилок, на которых осаждается сера. В промышленных фильтрах применяются специальные катализаторы и осаждающие серу растворы. Наилучшее качество биогаза получается после прохождения мембранного фильтра, где на молекулярном уровне отсеиваются молекулы нежелательных примесей. Очистка биогаза до чистого метана при помощи мембранного фильтра Для определения скорости брожения и интенсивности выделения биогаза одним из решающих факторов является температура смеси. Нужен термометр, а лучше электрический датчик для контроля температурного режима. В промышленных биогазовых установках температурный режим и другие параметры контролируются специальными контроллерами. Иногда теплоты реакции бывает достаточно для поддержания оптимальной температуры, но чаще всего субстрат приходится подогревать, особенно в холодный период года. Компьютеризированный контроллер биогазовой установки с газоанализаторами По температурному режиму различают три вида анаэробного брожения: Термоизоляция реактора термофильной биогазовой установки Наряду с температурой большое значение имеет размер твердых частиц навоза, отходов и биомассы. Чем меньше частицы сырья, тем больше площадь контакта бактерий с питательной средой. Поэтому самое главное при приготовлении сырья – это его измельчение. Контакт бактерий с пищей затрудняется в процессе биосинтеза из-за накопления продуктов жизнедеятельности микроорганизмов. Поэтому своевременное перемешивание субстрата в процессе брожения также являет собой значительный фактор для газификации биомассы. Пример промышленной биогазовой установки с контролем всех параметров: Лидером в производстве качественного биогаза из выращиваемого сырья и отходов животноводческих ферм является Германия. Рентабельность биосинтеза газа определяется большой стоимостью энергоносителей с одной стороны и наличием стимулирующих государственных программ. Стимулом к внедрению биогазовых технологий является как значительная субсидия при покупке экологических энергоносителей у производителей, так и внушительная сумма штрафа за загрязнение окружающей среды не переработанным навозом. Экологически чистый биогазовый комплекс в экономически развитой стране В бедных деревнях Индии и Китая собственники полукустарных биогазовых установок практически не очищают свой газ, тут же сжигая его в плите или газовой горелке. В данных странах производство биологического газа из бытовых отходов и специально выращиваемого растительного сырья окупается благодаря низкой стоимости ручного труда крестьян и небольшой стоимости самих установок, лишенных дорогих систем очистки и сложных автоматизированных комплексов контроля и управления. Пример полукустарных биогазовых установок в бедных деревнях Азии В прессе и интернете можно найти много жизнерадостных заголовков типа: «Экономия бюджета с помощью биогазовой установки», «Бесплатная энергия из навоза», «Биогаз своими руками», но на практике ожидания по окупаемости дорогостоящего оборудования и затрат расходятся с реальностью. Это происходит из-за сложности контроля всех параметров, а также необходимостью подогрева для оптимальной скорости брожения. Пример оптимистического новостного сюжета: Значительным достоинством самостоятельного производства биогаза является побочное получение высококачественного экологически чистого удобрения. На видео ниже мастер объясняет теоретические основы получения биогаза и получения удобрений. infoelectrik.ru Биогаз — газ, получаемый метановым брожением биомассы. Биогаз имеет следующий состав 50–87 % метана, 13–50 % CO2, незначительные примеси h3 и h3S. После очистки биогаза от CO2 получается биометан, который является полным аналогом природного газа. Биогаз может быть получен из практически любых органических отходов: навоз, птичий помёт, зерновая и меласная послеспиртовая барда, пивная дробина, свекольный жом, фекальные осадки, отходы рыбного и забойного цеха (кровь, жир, кишки, каныга), трава, бытовые отходы, отходы молокозаводов — соленая и сладкая молочная сыворотка, отходы производства биодизеля — технический глицерин от производства биодизеля из рапса, отходы от производства соков — жом фруктовый, ягодный, овощной, виноградная выжимка, водоросли, отходы производства крахмала и патоки — мезга и сироп, отходы переработки картофеля, производства чипсов — очистки, шкурки, гнилые клубни, кофейная пульпа и др. Кроме отходов биогаз можно производить из специально выращенных энергетических культур, например, из силосной кукурузы или сильфия, а также водорослей. Схема производства биогаза

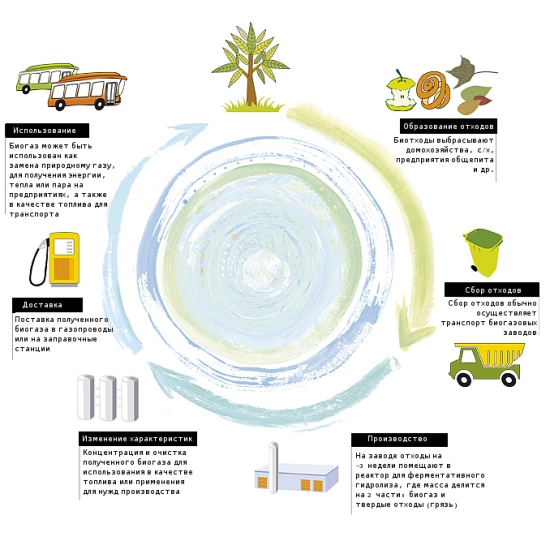

представлена на рисунке 1. Выход биогаза зависит от содержания сухого вещества и вида используемого сырья. Из тонны навоза крупного рогатого скота получается 50—65 м³ биогаза с содержанием метана 60%, 150—500 м³ биогаза из различных видов растений с содержанием метана до 70%. Максимальное количество биогаза — это 1300 м³ с содержанием метана до 87% — можно получить из жира. Биогаз может использоваться в качестве топлива для производства электроэнергии, тепла или пара, а также в качестве автомобильного топлива. 86% потребляемой в мире энергии получено из традиционных источников (нефть, газ, уголь). Доля возобновляемых источников в мировом энергопотреблении — менее 9%. С точки зрения динамики и объемов потребления основными сегментами мирового рынка альтернативной энергетики являются биотопливо (биоэтанол и биодизель), солнечная и ветряная энергетика. Рынок биогаза на сегодняшний момент наиболее развит в Европе, что объясняется тем, что именно развитые страны ЕС первыми внедрили программы перехода к альтернативным источникам энергии и планомерно поддерживали инициативы, направленные на внедрение новых технологий. В настоящее время европейский рынок биогазовых установок оценивается в 2 млрд долларов, по прогнозам он должен вырасти до 25 млрд к 2020 году. В европейской практике 75% биогаза производится из отходов сельского хозяйства, 17% — из органических отходов частных домохозяйств и предприятий, еще 8% — канализации (установка в канализационно-очистных сооружениях). Сегодня первое место по количеству действующих биогазовых заводов принадлежит Германии — в 2010 году их насчитывается более 9 000. Только 7% производимого данными предприятиями биогаза поступает в газопроводы, остальное — используется для нужд производителя. В перспективе 10–20% используемого в стране натурального газа может быть заменено биогазом. С точки зрения масштабов применения биогаза лидирует Дания: данный вид топлива обеспечивает почти 20% энергопотребления страны. Среди других европейских стран с высокими темпами развития рынка биогаза стоит выделить Великобританию, Швецию, Норвегию, Италию, Францию, Испанию, Польшу и Украину. Рынок биогаза в США развивается значительно медленнее, чем в Европе. Например, несмотря на наличие большого числа ферм,на территории страны действует всего около 200 биогазовых заводов, работающих на сельскохозяйственных отходов. При этом в США довольно высокий уровень утилизации биогаза свалок — около 50%, биогаза канализационных стоков — около 10%. Рынок биогаза в Азии характеризуется меньшими масштабами проектов (в основном, мини-установки для индивидуального использования: для получения газа для приготовления пищи и реже обогрева одного домохозяйства) и меньшей технологичностью используемого оборудования. Тем не менее, темпы роста индустрии в Китае, Индии, Непале, Вьетнаме, некоторых африканских странах впечатляют. Основной объем биогаза в Азии и Африки подучают из пищевых отходов и отходов жизнедеятельности человека (канализация). Лидером по использованию биогаза среди развивающихся стран является Китай, где на постоянной основе работает более 20 млн биогазовых установок, размещенных на свалках и канализациях. Весь выработанный газ идет на частное применение, не ведется работ по подключению малых установок к газопроводу. При сохранении текущих темпов роста биогазовой индустрии (а это практически ежегодное удвоение рынка), Китай выйдет в мировые лидеры уже к 2020 году. В африканских странах сегодня работает 2 млн биогазовых предприятий, которые обеспечивают газом около 10 млн человек. 80% твердого остатка, образуемого в результате работы установок идет на удобрения. По расчетам экспертов, емкость биогазового рынка в Африке — 20 млн установок. В Непале используются свыше 150 тыс. биогазовых установок, во Вьетнаме — 25 тыс. В программах данных стран внедрение около 2 млн установок к 2020 году. На фоне того, как большинство стран мира обратило свое внимание на развитие альтернативной энергетики, Россия, напротив, продолжает наращивать темпы добычи и экспорта традиционного топлива. В структуре топливно-энергетического баланса страны ведущая роль принадлежит таким энергоресурсам, как газ (53% совокупного потребления энергии) и нефть (18,9%). Кроме того, около 18% энергобаланса приходится на долю твердого топлива (угля и пр. ). Нетопливные источники энергии занимают только 10,4% спроса. Из 1066,7 млрд кВт-ч выработанной электроэнергии в 2009 году: С использованием возобновляемых источников энергии в России ежегодно вырабатывается не более 8,5 млрд кВт-ч электрической энергии (без учета гидроэлектростанций установленной мощностью более 25 МВт), что составляет менее 1% совокупного объема. Общая мощность электрогенерирующих установок и электростанций, использующих возобновляемые источники энергии, не превышает 2200 МВт. Основной вклад в производство электроэнергии вносят тепловые электростанции на биомассе (62%) и малые гидроэлектростанции. Российские электростанции на биомассе в качестве топлива используют древесину, растительные отходы, торфяные брикеты. На биогазе работают, главным образом, тепловые станции: на них приходится 3% выработки тепловой энергии в России на базе возобновляемых источников, что эквивалентно 1,8 млн Гкал тепла. Среди крупных производителей биогазовых установок в России можно выделить компании: ЗАО «Центр ЭкоРос», ООО «Гринтек», ОАО «Волжский дизель имени Маминых», ООО «Мелькомпинжинеринг», ООО «Сибирский институт прикладных исследований», ЗАО «Энерг-биогаз», ОАО «Концерн КОНАТЭМ», Корпорация «БиоГазЭнергоСтрой» и др. Развитию рынка биогаза, а также прочих видов альтернативной энергии, в России препятствуют низкие тарифы на газ и энергию, отсутствие современной системы управления отходами и государственной поддержки, низкая экологическая сознательность населения и предпринимателей. Тем не существуют и положительные моменты, которые в будущем должны способствовать росту производства и потребления биогаза. Можно выделить ряд предпосылок для развития рынка биогаза в нашей стране: В случае активизации использования энергии из возобновляемых источников в России, рынок биогаза имеет большой потенциал для роста: достаточно как сырья для производства биогаза (наша страна имеет значительные сельскохозяйственные площади и высокую численность населения), так и потенциальных потребителей энергии и тепла (многие населенные пункты не имеют централизованного энергоснабжения, газоснабжения, теплосетей). Общий годовой объём органических отходов в России составляет порядка 625 миллионов тонн, из которых можно получить 31 млн куб.м биогаза, который в свою очередь может быть использован для выработки 69 ГВт энергии или 86 ГВт тепла. www.cleandex.ru Что такое биогаз? Биогаз может быть получен из практически любых органических отходов: навоз, птичий помёт, зерновая и меласная послеспиртовая барда, пивная дробина, свекольный жом, фекальные осадки, отходы рыбного и забойного цеха (кровь, жир, кишки, каныга), трава, бытовые отходы, отходы молокозаводов — соленая и сладкая молочная сыворотка, отходы производства биодизеля — технический глицерин от производства биодизеля из рапса, отходы от производства соков — жом фруктовый, ягодный, овощной, виноградная выжимка, водоросли, отходы производства крахмала и патоки — мезга и сироп, отходы переработки картофеля, производства чипсов — очистки, шкурки, гнилые клубни, кофейная пульпа и др. Кроме отходов биогаз можно производить из специально выращенных энергетических культур, например, из силосной кукурузы или сильфия, а также водорослей. Схема производства биогаза представлена на рисунке 1. Выход биогаза зависит от содержания сухого вещества и вида используемого сырья. Из тонны навоза крупного рогатого скота получается 50—65 м³ биогаза с содержанием метана 60%, 150—500 м³ биогаза из различных видов растений с содержанием метана до 70%. Максимальное количество биогаза — это 1300 м³ с содержанием метана до 87% — можно получить из жира. Биогаз может использоваться в качестве топлива для производства электроэнергии, тепла или пара, а также в качестве автомобильного топлива. Мировой рынок биогаза 86% потребляемой в мире энергии получено из традиционных источников (нефть, газ, уголь). Доля возобновляемых источников в мировом энергопотреблении — менее 9%. С точки зрения динамики и объемов потребления основными сегментами мирового рынка альтернативной энергетики являются биотопливо (биоэтанол и биодизель), солнечная и ветряная энергетика. Рынок биогаза на сегодняшний момент наиболее развит в Европе, что объясняется тем, что именно развитые страны ЕС первыми внедрили программы перехода к альтернативным источникам энергии и планомерно поддерживали инициативы, направленные на внедрение новых технологий. В настоящее время европейский рынок биогазовых установок оценивается в 2 млрд долларов, по прогнозам он должен вырасти до 25 млрд к 2020 году. В европейской практике 75% биогаза производится из отходов сельского хозяйства, 17% - из органических отходов частных домохозяйств и предприятий, еще 8% - канализации (установка в канализационно-очистных сооружениях). Сегодня первое место по количеству действующих биогазовых заводов принадлежит Германии — в 2010 году их насчитывается более 9 000. Только 7% производимого данными предприятиями биогаза поступает в газопроводы, остальное — используется для нужд производителя. В перспективе 10-20% используемого в стране натурального газа может быть заменено биогазом. С точки зрения масштабов применения биогаза лидирует Дания: данный вид топлива обеспечивает почти 20% энергопотребления страны. Среди других европейских стран с высокими темпами развития рынка биогаза стоит выделить Великобританию, Швецию, Норвегию, Италию, Францию, Испанию, Польшу и Украину. Рынок биогаза в США развивается значительно медленнее, чем в Европе. Например, несмотря на наличие большого числа ферм,на территории страны действует всего около 200 биогазовых заводов, работающих на сельскохозяйственных отходов. При этом в США довольно высокий уровень утилизации биогаза свалок — около 50%, биогаза канализационных стоков — около 10%. Рынок биогаза в Азии характеризуется меньшими масштабами проектов (в основном, мини-установки для индивидуального использования: для получения газа для приготовления пищи и реже обогрева одного домохозяйства) и меньшей технологичностью используемого оборудования. Тем не менее, темпы роста индустрии в Китае, Индии, Непале, Вьетнаме, некоторых африканских странах впечатляют. Основной объем биогаза в Азии и Африки подучают из пищевых отходов и отходов жизнедеятельности человека (канализация). Лидером по использованию биогаза среди развивающихся стран является Китай, где на постоянной основе работает более 20 млн биогазовых установок, размещенных на свалках и канализациях. Весь выработанный газ идет на частное применение, не ведется работ по подключению малых установок к газопроводу. При сохранении текущих темпов роста биогазовой индустрии (а это практически ежегодное удвоение рынка), Китай выйдет в мировые лидеры уже к 2020 году. В африканских странах сегодня работает 2 млн биогазовых предприятий, которые обеспечивают газом около 10 млн человек. 80% твердого остатка, образуемого в результате работы установок идет на удобрения. По расчетам экспертов, емкость биогазового рынка в Африке — 20 млн установок. В Непале используются свыше 150 тыс. биогазовых установок, во Вьетнаме — 25 тыс. В программах данных стран внедрение около 2 млн установок к 2020 году. Российский рынок биогаза На фоне того, как большинство стран мира обратило свое внимание на развитие альтернативной энергетики, Россия, напротив, продолжает наращивать темпы добычи и экспорта традиционного топлива. В структуре топливно-энергетического баланса страны ведущая роль принадлежит таким энергоресурсам, как газ (53% совокупного потребления энергии) и нефть (18,9%). Кроме того, около 18% энергобаланса приходится на долю твердого топлива (угля и пр.). Нетопливные источники энергии занимают только 10,4% спроса. Из 1066,7 млрд кВт-ч выработанной электроэнергии в 2009 году: С использованием возобновляемых источников энергии в России ежегодно вырабатывается не более 8,5 млрд кВт-ч электрической энергии (без учета гидроэлектростанций установленной мощностью более 25 МВт), что составляет менее 1% совокупного объема. Общая мощность электрогенерирующих установок и электростанций, использующих возобновляемые источники энергии, не превышает 2200 МВт. Основной вклад в производство электроэнергии вносят тепловые электростанции на биомассе (62%) и малые гидроэлектростанции. Российские электростанции на биомассе в качестве топлива используют древесину, растительные отходы, торфяные брикеты. На биогазе работают, главным образом, тепловые станции: на них приходится 3% выработки тепловой энергии в России на базе возобновляемых источников, что эквивалентно 1,8 млн Гкал тепла. Среди крупных производителей биогазовых установок в России можно выделить компании: ЗАО "Центр ЭкоРос", ООО "Гринтек", ОАО "Волжский дизель имени Маминых", ООО "Мелькомпинжинеринг", ООО "Сибирский институт прикладных исследований", ЗАО "Энерг-биогаз", ОАО "Концерн КОНАТЭМ", Корпорация "БиоГазЭнергоСтрой" и др. Развитию рынка биогаза, а также прочих видов альтернативной энергии, в России препятствуют низкие тарифы на газ и энергию, отсутствие современной системы управления отходами и государственной поддержки, низкая экологическая сознательность населения и предпринимателей. Тем не существуют и положительные моменты, которые в будущем должны способствовать росту производства и потребления биогаза. Основные предпосылки для развития рынка биогаза в России Можно выделить ряд предпосылок для развития рынка биогаза в нашей стране: Данная тенденция является общемировой, но в России проявилась относительно недавно. Сегодня можно наблюдать ежегодный рост тарифов на газ на ~ 25%, на электроэнергию от 10 до 15%. В ближайшие 5-6 лет Россия по величине цен на энергоресурсы приблизится к уровню европейских стран, что, при отсутствии культуры эффективного использования со стороны населения и недостаточном развитии российской промышленности негативно скажется на экономической обстановке в стране. Проблема низкой плотности покрытия газовых и электрических распределительных сетей традиционна для нашей страны: многие населенные пункты, даже в центральной России, не имеют газопроводов, отдаленные от центра территории иногда не имеют даже света. Но даже на тех территориях, которые газифицированы и элетрофицированы, подключение к коммуникациям стоит очень дорого. Это, в частности, сдерживает развитие рынка малоэтажного домостроения, сельскохозяйственных частных предприятий, других небольших производств. России трудно игнорировать общемировые тенденции к увеличению использования альтернативных источников энергии. Конечно, развитие рынка идет заметно медленнее, чем в других странах, лишенных запасов традиционного топлива, однако, государство все же наметило ориентиры развития отрасли – альтернативные источники энергии должны вырабатывать 2% потребляемой энергии к 2014 году. Перспективы рынка биогаза в России В случае активизации использования энергии из возобновляемых источников в России, рынок биогаза имеет большой потенциал для роста: достаточно как сырья для производства биогаза (наша страна имеет значительные сельскохозяйственные площади и высокую численность населения), так и потенциальных потребителей энергии и тепла (многие населенные пункты не имеют централизованного энергоснабжения, газоснабжения, теплосетей). Общий годовой объём органических отходов в России составляет порядка 625 миллионов тонн, из которых можно получить 31 млн куб.м биогаза, который в свою очередь может быть использован для выработки 69 ГВт энергии или 86 ГВт тепла. Источник со ссылкой на Авторская статья Research.Techart в журнале "Persona Grata" ecology.md Биогазовые установки. Производство биогаза Биогазовые установки – это комплексное решение утилизации отходов пищевой промышленности, агропромышленного комплекса, производство тепловой, электрической энергии, и удобрений. Производство метана в установке для производства биогаза, является – реализацией биологического процесса. Немецкая компания разрабатывает и производит комплектные установки для производства биогаза и продает их во всем мире. Построены, запущены и успешно работают более 300 заводов по производству биогаза в Германии, Франции, Нидерландах, Греции, Великобритании, Швеции, Испании, Люксембурге, Чехии, Литве, США, Японии и на Кипре. Предлагаемые установки – это не экспериментальное, а работающее, проверенное и надежное немецкое оборудование, сертифицированное по ISO и изготовленное в комплекте на собственном заводе. Биогаз - это газ, состоящий примерно из 60% метана (СН4) и 40% углекислого газа. Синонимами для биогаза являются канализационный газ, шахтный газ и болотный газ, газ-метан. Если в качестве примера рассмотреть навоз, то, если на предприятии образуется 1 т такого «биоотхода» в день, то это означает, что из него может быть получено 50 м3 газа или 100 кВт электроэнергии, или замещено 35 л дизельного топлива . Срок окупаемости оборудования для переработки навоза находится в пределах 2-3 лет, а для некоторых других видов сырья еще ниже и достигает 1,5 года. Кроме прямых денежных выгод, постройка биогазовой установки имеет косвенные выгоды. Она, например, обходится дешевле, чем протяжка газопровода, линии электропередач, резервных дизель генераторов и создание лагун. В таблице представлен выход газа для различных видов сырья. ИСТОЧНИКИ СЫРЬЯ Тип сырья Выход газа м3 на тонну сырья Навоз коровий 38-52 Навоз свиной 52-88 Помет птичий 47-94 Отходы бойни 250-500 Жир 1300 Барда послеспиртовая 50-100 Зерно 400-500 Силос 200-400 Трава 300-500 Свекольный жом 30-40 Глицерин технический 400-600 Дробина пивная 40-60 Важная область применения установок по производству биогаза – это крупные агропромышленные комплексы, фермы КРС, птицефабрики, рыбные заводы, хлебобулочные комбинатам, предприятия пищевой промышленности, мясокомбинаты, спиртовые заводы, пивоваренные заводы, молочные заводы, растениеводческие предприятия, сахарные заводы, крахмалопаточные заводы, предприятиям по производству дрожжей, и не только в качестве альтернативного источника энергии, но и как эффективного метода утилизации навоза (помета) и производства дешевого удобрения, как для собственных нужд, так и для продажи на рынке. Биогазовая установка производит биогаз и биоудобрения из органических отходов сельского хозяйства и пищевой промышленности путем бескислородного брожения, что обеспечивает самую активную систему очистки. В качестве сырья может использоваться навоз КРС, навоз свиней, птичий помет, отходы бойни (кровь, жир, кишки, кости), отходы растений, силос, прогнившее зерно, канализационные стоки, жиры, биомусор, отходы пищевой промышленности, садовые отходы, солодовый осадок, выжимка, спиртовая барда, свекольный жом, технический глицерин (от производства биодизеля). Большинство видов сырья можно смешивать друг с другом. Переработка отходов - это в первую очередь система очистки, которая сама себя окупает и приносит прибыль. На выходе установки из отходов образуется одновременно и в больших количествах: биогаз, электричество, тепло и удобрения. Все перечисленное выше производится по нулевой себестоимости. Ведь навоз бесплатен, а сама установка на себя потребляет всего 10-15% энергии. Для работы мощной установки достаточно одного человека два часа в день. Биогазовые установки полностью автоматизированы и соответственно затраты на оплату труда минимальны. Технология и принцип работы биогазовой установки Биогазовая установка производит биогаз и биоудобрения из биологических отходов сельского хозяйства и пищевой промышленности путем бескислородного брожения. Биогаз является продуктом жизнедеятельности полезных метанобразующих бактерий. Микроорганизмы метаболизируют углерод из органических субстратов в бескислородных условиях (анаэробно). Этот процесс, называемый гниением или бескислородным брожением, следует за цепью питания. Состав типовой биогазовой установки: Биоотходы могут доставляться грузовиками или же перекачиваться на биогазовую установку насосами. Сначала коферменты высыпаются (перемалываются), гомогенизируются и перемешиваются с навозом (пометом). Гомогенизация чаще всего выполняется при температуре 70о С в течение одного часа при размере максимальной частицы 1 см. Гомогенизация с навозом производится в перемешивающем резервуаре с мощными мешалками. Реактор является газонепроницаемым, полностью герметичным резервуаром. Это конструкция теплоизолируется, потому что внутри резервуара должна быть фиксированная для микроорганизмов температура. Внутри реактора находится миксер, предназначенный для полного перемешивания содержимого реактора. Создаются условия для отсутствия плавающих слоев и/или осадка. Микроорганизмы должны быть обеспечены всеми необходимыми питательными веществами. Свежее сырьё должно подаваться в реактор небольшими порциями несколько раз в день. Среднее время гидравлического отстаивания внутри реактора (в зависимости от субстратов) 20- 40 дней. На протяжении этого времени органические вещества внутри биомассы метаболизируются (преобразовываются) микроорганизмами. На выходе установки образуется два продукта: биогаз и субстрат (компостированный и жидкий). Биогаз сохраняется в емкости для хранения газа газгольдере, в котором выравниваются давление и состав газа. Из газгольдера идет непрерывная подача газа в газовый двигатель генератор. Здесь уже производится тепло и электричество. При необходимости биогаз дочищается до природного газа (95% метана) после такой очистки, полученный газ - аналог природного газа (90-95 % метана Ch5). Отличие только в его происхождении. Биогазовые установки работают 24 часа в сутки, 7 дней в неделю, круглый год. Такой режим работы является еще одним их преимуществом. Всей системой управляет система автоматики. Для управления достаточно всего один человек два часа в день. Этот сотрудник ведет контроль с помощью обыкновенного компьютера, а также работает на тракторе для подачи биомассы. После 2-х недельного обучения на установке может работать человек без особых навыков, т.е. со средним или средним специальным образованием. ВЫГОДЫ Строительство биогазовой установки актуально не только для вновь создаваемых ферм, но и для старых. Ведь часто старые лагуны переполнены, и их ремонт требует значительных средств. Если некоторые отходы можно просто хранить в отстойниках, то на утилизацию некоторых (например, на отходы бойни) необходимо затрачивать энергию и средства. Требования к площадке. Установка может располагаться на месте отстойников, лагун или старой свалки. Средние размеры площадки под установку 40х70 м. Цена биогазовой установки Каждое предприятие индивидуально, поэтому в каждом случае финансовые затраты будут рассчитываться специалистами. Пример проекта Мы приводим пример средних затрат и доходов при установке биогазового оборудования. Калькуляция затрат и доходов на примере биогазовой установки для спиртового завода. Стоимость установки 1280 тыс. евро. Все услуги и работы включены. Производительность по зерновой барде 100 т в сутки. Влажность сепарированной барды 70%. Средний срок окупаемости проекта 2-3 года. А при полном использовании возможностей установки окупаемость может быть 1,5-1,8 года. Использование возможностей – это добавление коферментов, использование тепла в теплицах, продажа полностью всех производимых удобрений. Затраты на энергоносители – одна из основных статей издержек, которая существенно влияет на себестоимость продукции. Очистные сооружения потребляют около 50% энергии, а при постройке биогазовой установки происходит экономия этих 50%. Предприятие получает газ, электроэнергию, тепло, удобрения и обеспечивает замкнутый цикл производства. Проект окупается за счет уменьшения себестоимости продукции, поскольку снижаются затраты на покупку газа, электроэнергии, горячей воды и удобрений. Дополнительная прибыль может быть направлена на погашение кредита и на развитие производства. Затраты: Евро. Обслуживание реактора 32 000 Амортизационные расходы 27 800 Обслуживание электрогенератора 4 000 Электроэнергия (для случая, если производится только газ) 6 500 Оплата труда (с запасом берем 2 человека низкой квалификации) 7 000 Всего затрат за год 77 300 Доходы: 1. Продажа/использование газа (или электроэнергии как производной от газа) 2. Продажа/использование удобрений 3. Продажа квот СО2 Евро. Ед. изм. Выход в час. Выход за год. Стоимость евро. Общая сумма евро Биогаз м3 575 5 037 000 0,08 402 960 Гумус тонн 0,616 5 400 80 432 000 Жидкие биоудобрения м3 3,221 28 200 4 113 000 Квоты СО2 тонн 22 000 8 176 000 Общая прибыль 1 123 960 Чистая прибыль 1 046 660 Материал подготовлен Шиловой Е.П. mcx-consult.ruБиогаз: делаем деньги из отходов производства. Производство биогаза из отходов

Биогазовая установка своими руками

Общие принципы

Схема биогазовой установки

Что можно перерабатывать

Определение местоположения

Биореактор

Из каких материалов можно сделать

Определение размеров реактора

Порода животных Объем экскрементов за суткиИсходная влажность КРС 55 кг 86% Свинья 4,5 кг 86% Куры 0,17 кг 75% Загрузка и выгрузка

Сбор и отвод биогаза

Очищение от примесей

Газгольдер и компрессор

Устройства для перемешивания

Система подогрева и теплоизоляция

Чем греть и где расположить

Способы водяного обогрева

Чем утеплять

производство, получение и переработка, оборудование

Что представляет собой био газ

Биогаз получают из отходов жизнедеятельности животных

Биогаз получают из отходов жизнедеятельности животных Можно ли получить биогаз из навоза

Схема биогазового реактора

Схема биогазового реактора Этапы получения и переработки отходов

Варианты установок для получения топлива

Схема получения биогаза в условиях сельского хозяйства

Схема получения биогаза в условиях сельского хозяйстваПринцип работы оборудования

Простую установку для реактора можно построить самостоятельно

Простую установку для реактора можно построить самостоятельноКак применяют топливо в хозяйстве

Выход биогаза из разных видов субстратов

Производство биогаза своими руками в домашних условиях, фото

Выделение горючих газов из разлагающихся отходов жизнедеятельности организмов и биомассы было замечено еще в 17 веке.

Выделение горючих газов из разлагающихся отходов жизнедеятельности организмов и биомассы было замечено еще в 17 веке.

Биохимические процессы образования биогаза

Стадии синтеза биогаза

Оптимальный состав сырья для производства биогаза

Биогаз из отходов жизнедеятельности животных

Состав биогазовой смеси

Описание влияния некоторых факторов на выделение биогаза

Рентабельность производства биогаза

Похожие статьи

делаем деньги из отходов производства. Cleandex

Что такое биогаз?

Мировой рынок биогаза

Российский рынок биогаза

Основные предпосылки для развития рынка биогаза в России

Перспективы рынка биогаза в России

делаем деньги из отходов производства

Биогаз — газ, получаемый метановым брожением биомассы. Биогаз имеет следующий состав 50-87 % метана, 13-50 % CO2, незначительные примеси h3 и h3S. После очистки биогаза от CO2 получается биометан, который является полным аналогом природного газа.

Биогаз — газ, получаемый метановым брожением биомассы. Биогаз имеет следующий состав 50-87 % метана, 13-50 % CO2, незначительные примеси h3 и h3S. После очистки биогаза от CO2 получается биометан, который является полным аналогом природного газа. Органические отходы превращают в биогаз

Органические отходы превращают в биогаз

Биогаз из сорняков за 10 шагов (+Фото)

Биогаз из сорняков за 10 шагов (+Фото) Audi A4 побила рекорд скорости автомобилей на биогазе

Audi A4 побила рекорд скорости автомобилей на биогазе «Зеленая» энергетика наращивает объемы

«Зеленая» энергетика наращивает объемы Альтернативная энергетика Молдовы. Будущее в настоящем

Альтернативная энергетика Молдовы. Будущее в настоящемБиогазовые установки. Производство биогаза

Комплектные установки из нержавеющей стали для производства биогаза.

Комплектные установки из нержавеющей стали для производства биогаза.  Мы продемонстрируем Вам, каким образом Вы сможете, осмысленно и экономично использовать биоэнергию.

Мы продемонстрируем Вам, каким образом Вы сможете, осмысленно и экономично использовать биоэнергию.  Участок хранения биотходов

Участок хранения биотходов

Источник – Проспект компании «Биоэнергосила»