Строительные работы в Севастополе

Данная статья – логическое завершение цикла статей о самостоятельном проектирование и расчете мебели для дома. Здесь я расскажу о том, как делать экономный раскрой в домашних условиях, укажу на всевозможные нюансы и возможные подводные камни, к которым вы должны быть готовыми, решившись на заказ порезки ДСП на мебельном производстве. FAQ или Часто задаваемые вопросы 1 - Зачем самому делать раскрой? – Прежде всего, самостоятельный раскрой деталей в листе ДСП – это ваша экономия. Дело в том, что большинство мебельных компаний, производящих распил ДСП, продают плиты поштучно. То есть, если детали, которые вам необходимы, не помещаются в листе ДСП, и хоть одна штука оказывается на второй плите, вам приходится платить за два полных листа ДСП. Согласитесь, не очень выгодно оплачивать две плиты, если по факту получается, что на шкаф-купе или кухню уходит всего лишь лист ДСП и еще пара небольших деталей. Именно поэтому, лучше самостоятельно в домашних условиях сделать раскрой, согласно которому заказать распил в мебельном цехе. 2 - Что делать, если все равно по раскрою ДСП получается большой остаток? – Все просто – огляните свежим взглядом вашу квартиру и дом. Возможно, вам не помешает небольшой журнальный столик или необходимы книжные полки. Используйте остаток рационально, продумайте несколько новых декоративных и функциональных элементов для интерьера и добавьте их в свой раскрой. Таким образом, покупка деталей ДСП превратится из заведомо невыгодной в очень экономную и продуманную. 3 - Что такое структура ЛДСП? Как понимать выражение мебельщиков – по структуре или против структуры? – Обратите внимание на расцветку ламинированной ДСП, если в ней присутствует деревоподобный рисунок, значит она обладает схематическим изображением этой самой «структуры», а именно – структуры коры дерева, имитирующим ту или иную породу (бук, ясень, сосна, дуб, ольха, вишня и прочие.) Согласитесь, довольно глупо выглядят мебельные фасады, на которых рисунок (структура) идет вразброс – на одном вдоль, на втором поперек, потом снова вдоль. Поэтому, прежде чем заказывать ЛДСП на производстве, вы должны иметь на руках список деталей, написанных согласно определенным правилам и последовательности. Итак, обратите внимание на то, как выглядит плита ламинированной ДСП с рисунком. Мы видим, что структура идет вдоль длинной стороны. И, если детали будут ложиться параллельно изображенных волокон – такую деталь мебельщики назовут «по структуре», если же перпендикулярно – то «против структуры». 4 - Как правильно указать размеры в списке, чтобы детали одного вида обладали одинаковым рисунком структуры? – Первое, и самое главное – это определиться с видимыми элементами, на которых структура обязана располагаться в одну и ту же сторону. Например, фасады, бока шкафа, лицевой цоколь. А вот те детали, которые расположены внутри шкафа (внутренние полки, бока выдвижных ящиков и подобное), можно вырезать из листа ДСП вразброс. Указывая размеры для мебельного цеха, лучше заранее уточнить, где вы планируете производить распил ЛДСП, какой размер детали указывать первым. В большинстве мебельных компаний, первым указывают размер детали, который идет по структуре, то есть вдоль рисунка. А теперь внимательно просмотрите схематический эскиз, расположенный ниже – на нем я постарался максимально доступно изобразить как будут выглядеть детали при размерах указанных по структуре и против структуры. 5 - Что такое базировка листа ЛДСП? Зачем при самостоятельном раскрое деталей ДСП указывать размер плиты меньше фактического? – Действительно, зная стандартные размеры листа ЛДСП, создавая раскрой, нужно учитывать базировку листа, которую обязательно будут делать в цехе перед распилом деталей. Обычно, края плиты содержат некоторые сколы, неровности, возможно даже небольшое набухание. Поэтому, распиловщики «базируют лист ДСП» - срезают 10-15 мм с каждой стороны. Исходя из этого, вы должны также сделать базировку, то есть принять за правильный размер, например не 1830 х 2750 мм, а 1810 х 2730 мм. 6 - Что такое ширина пропила и чему она равна? - Ширина пропила – это ширина реза пилы. Пила, установленная на распиловочном станке, обладает толщиной 4 мм, а значит, между деталями будет рез толщиной в эти самые 4 мм. То есть, фактический размер, на котором расположатся две детали 300 и 400 мм – не 700 мм, а 300 + 400 + 4 = 704 мм. Каждый пропил необходимо также обязательно учитывать при раскрое. Ну, вот и все, теперь вы подготовлены для того, чтобы приступить непосредственно к самостоятельному раскрою деталей ЛДСП, который можно произвести двумя способами – вручную, при помощи линейки, листочка, ластика, калькулятора и с помощью компьютерной оффлайн или онлайн программы раскроя. 1 Расчерчиваете на листе бумаги, желательно в масштабе, размеры плиты. Не забудьте уменьшить ее с каждой стороны на 10 мм. 2 Сортируете список по однотипности необходимых деталей. Например, бока кухонных шкафчиков обладают одинаковыми размерами – 500 х 712 мм. Их довольно много, выписываете все подобные детали отдельно. По этому же принципу продолжаете сортировку: одинаковая ширина, одинаковая структура и так далее. 3 Раскладываете на листе ДСП сначала крупные детали и те, которые должны обладать схожей структурой. Не забывайте о ширине пилы – 4 мм! Здесь вам уж точно пригодится калькулятор. 4 Размещаете остальные детали. Можно проработать несколько вариантов, пока не получится тот самый, идеальный, максимально экономный и выгодный. В интернете, в свободном доступе существует множество программ раскроя ДСП, которые предлагают сразу несколько вариантов раскроя. Такие программы можно поискать на профильных мебельных форумах или просто забив в любой поисковик запрос: «Программа раскроя ДСП бесплатно». Поиск выдаст три основных варианта: 1 Скачать программу раскроя на компьютер – самая распространенная и наиболее удобная для новичков программа раскроя ЛДСП - Cutting. Простой интерфейс, понятная раскладка и множество вариантов распиловки листа. 2 Создать раскрой ДСП онлайн – здесь уж вам не потребуется загружать свой ПК программами, которые возможно в дальнейшем и не пригодятся. 3 Раскрой и заказ распила ДСП онлайн на сайте мебельной компании – идеальный вариант, если производственный цех удобен для вас территориально. Таким образом вы "убьете двух, а может и больше, зайцев" – выберете на сайте ЛДСП, которая в наличии в необходимом количестве, сделаете экономный раскрой, увидите стоимость и сразу же, сидя дома, закажете распил ДСП в мебельном цехе. Еще раз повторю важные моменты... Если у вас остались вопросы – задавайте их прямо здесь, под статьей. Постараюсь оперативно ответить. Также, если есть актуальные мебельные темы, о которых вам хотелось бы почитать - пишите о них в комментариях. Возможно, именно это и послужит толчком для написания следующей статьи. Всегда ваш, Тимур Денисов. Вся мебель Москвы и Московской области в одном КАТАЛОГЕ >> ПОНРАВИЛСЯ ПОСТ? НЕ ЗАБУДЬТЕ ПОДЕЛИТЬСЯ С ДРУЗЬЯМИ mebeljurnal.ru В этой статье мы с вами поговорим об одной практической стороне изготовления мебели. Спроектировав любую мебель, вы получаете ее деталировку, или, перечень всех деталей, необходимых для ее сборки. И следующим этапом будет покупка листов ДСП, и распил их на эти самые, вами спроектированные детали. Здесь у вас может быть два варианта: Либо вы несете вашу деталировку туда, где вам будут кроить ДСП (а, это, в основном то же самое место, где вы его и будете покупать), и вам по вашей деталировке сделают, распилят листы материала на нужные детали. Либо вы изначально сделаете схему, по которой будут обрабатываться листовой материал. Карты раскроя – и есть та схема распила листа (например, того же ЛДСП) на нужные детали. Любая такая карта всегда показывает наличие остатков используемого материала. Одни и те же детали можно разложить на листе так, что в одном случае, размеры остатков будут большими, а в другом случае – меньшими. Разумеется, всегда нужны большие остатки, так как их них еще можно что-то сделать. По этому, в случае, когда вам эту документацию кто-то делает, то размеры ваших остатков зависят только от него. А если вы ее делаете сами, то вы располагаете детали на листе ДСП так, чтобы получить максимально большие остатки. Вручную, разумеется, это никто не делает, так как это очень трудоемко. Для этих целей давно придуманы очень хорошие программы. Одна из них называется Cutting-2, которой я и сам пользуюсь все время, в течение которого занимаюсь изготовлением мебели. Программа довольно «легкая», простая, интуитивно понятная, и довольно функциональная. Вдаваться в подробности работы в этой программе мы в этой статье не будем (на блоге есть несколько видео уроков по работе в этой программе). Мы просто рассмотрим (в общем) работу в этой программе. Итак, ее рабочее окно состоит из двух частей: Левая часть – для ввода исходных данных (размеров листов, которые будут кроиться). Правая часть – для ввода самой деталировки. В левой части можно вводить даже несколько листов разных размеров и разных декоров. В этом случае, отметив, какие детали должны быть сделаны из каких листов, на карте раскроя мы получим раскрой каждого из них, с расположением соответствующих деталей. Детали можно располагать на листе в соответствии с текстурой материала… Как видно на рисунке, даже если какие-нибудь детали не влезли в лист, их можно увидеть в окошке ниже. Когда детали разложены так как нужно, можно нажать на просмотр этого листа. Таким образом, как видите, сделать самому схему распила листов довольно легко. Я считаю, это должен уметь делать самый заурядный мебельщик, так как все это, в каком-то смысле, говорит об уровне его квалификации. Ну а на этом я буду «закругляться», до встречи. www.sdmeb.ru Для этого нужно понять общий принцип процесса создания предметов интерьера. Основа основ – хороший эскиз. Если навыки рисования не идеальные, лучше посмотреть эскизы мебели в Интернете или специализированных журналах. Не обязательно повторять точь-в-точь, можно преобразить тот или иной предмет под свои запросы. Рассмотреть проведение замеров можно на примере создания кухонного гарнитура своими руками. У проведения замеров есть свои законы, ведь чертежи основываются именно на верно вымеренных параметрах: Все цифры – лишь стандартный, усредненный размер, который можно менять под особенности кухни и рост хозяйки. Следующей момент – внесение размеров бытовой техники, которой заполняется кухня. Теперь эти размеры нужно переносить на бумагу. Сегодня это можно не делать вручную, чертежи зачастую составляются в специальных графических программах. Каждый предмет кухонного гарнитура рассчитывается отдельно. Все элементы детализируются, расписываются по составным частям. К примеру, тумба для кухни расписывается следующим образом: Выдвижные ящики детализируются отдельно. Обозначаются места крепления фурнитуры. Все размеры указываются со строгой точностью, чтобы чертежи были без ошибок. Для создания мягкой мебели нудно не только создать чертеж своими руками, но и правильно выбрать материалы. А в перечень нужных материалов включаются: Имея даже малые навыки создания простых конструкции и использования этих инструментов, можно разобраться и в более сложной технологии. Успешность предприятия будет зависеть именно от того, сколь качественными материалами вы пользуетесь. Мягкая мебель требует наполнителя, синтепон подойдет для этой цели идеально. Хорошая альтернатива ему конский волос, но стоимость последнего серьезно превышает затраты на синтепон. Поролон также подойдет, единственное замечание – выбирайте поролоновые листы средней упругости. Работа начинается с создания каркаса. Когда создаются отдельные элементы, и потребуются чертежи. На материал наносится разметка деталей, после чего выпиливаются заготовки. Первая примерка покажет, совпадает ли конструкция и чертежи – детали должны состыковаться друг с другом. Если совпадения нет, корректировать детали нужно сразу же. Для кухни ли, или для другой комнаты мастерятся предметы интерьеры, у таких конструкций есть несомненные преимущества: К тому же нестандартные размеры помещения, углы и выступы требуют соответствующей мебели. Эти программы значительно упрощают процесс конструирования. Они помогают произвести правильный расчет размеров и не только. С помощью программ можно: Словом, можно компьютеризировать весь процесс, тем самым гарантированно избежать ошибок, и все, что сложно делать своими руками, выполнить на компьютере. Создание любых предметов интерьера – непростое дело, но вполне посильное и непрофессионалу. Точность замеров, чертежей, вооружение современными компьютерными программами проектирования упростят этот процесс и позволят создать действительно качественную, оригинальную вещь, которая долго прослужит хозяевам. Успехов! Внимание, только СЕГОДНЯ! kitchenremont.ru Карта раскроя – представляет собой документацию, которая отображает, какие детали нужно распилить с листа ДСП. Но, на самом деле, можно не только ДСП кроить, а и любой листовой материал. С помощью раскроя можно просмотреть, как можно разложить детали на листе. В карте, также есть информация об остатках, которые будут в результате раскроя. В итоге, преимущество раскроя заключается в отображении количества материала, которое потребуется для создания мебели. Сделать раскрой ДСП Вы можете и в фирме, где будете покупать материалы, но наша задача это создание корпусной мебели в домашних условиях с минимизацией затрат, да и составить ее самому не составит труда, даже у новичка. Для создания карты мы будем использовать программу Cutting 2 (каттинг). Скачать бесплатно ее Вы сможете в конце урока. Интерфейс программы выглядит так: В поле «Материалов» необходимо задать параметры листа ДСП либо же, если у вас есть остатки, которые планируете раскроить, то размер остатков. Что касается размера ДСП, то я использую листы производителя Swisspan, размеры которого 2750*1830 мм (для больших листов) и 2440*1830 мм (для маленьких). Также обратите внимание, что в настройках листа ДСП необходимо задать значения «Обпила листа», так как листы изначально имеют сколы. Если же Вы планируете клеить кромку ПВХ, либо же хотите рассчитать, сколько бумажной кромки потребуется для проклейки, то ее вы сможете выставить тоже в «Свойствах». Здравствуйте друзья. В этой статье мы с вами поговорим об одной практической стороне изготовления мебели. Спроектировав любую мебель, вы получаете ее деталировку, или, перечень всех деталей, необходимых для ее сборки. И следующим этапом будет покупка листов ДСП, и распил их на эти самые, вами спроектированные детали. Здесь у вас может быть два варианта: Либо вы несете вашу деталировку туда, где вам будут ДСП (а, это, в основном то же самое место, где вы его и будете покупать), и вам по вашей деталировке сделают, распилят листы материала на нужные детали. Либо вы изначально сделаете схему, по которой будут обрабатываться листовой материал. Карты раскроя – и есть та схема распила листа (например, того же ЛДСП) на нужные детали. Любая такая карта всегда показывает наличие остатков используемого материала. Одни и те же детали можно разложить на листе так, что в одном случае, размеры остатков будут большими, а в другом случае – меньшими. Разумеется, всегда нужны большие остатки, так как их них еще можно что-то сделать. По этому, в случае, когда вам эту документацию кто-то делает, то размеры ваших остатков зависят только от него. А если вы ее делаете сами, то вы располагаете детали на так, чтобы получить максимально большие остатки. Вручную, разумеется, это никто не делает, так как это очень трудоемко. Для этих целей давно придуманы очень хорошие программы. Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него. Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров). После этого, нажав на иконку «калькулятор», программа разложит автоматически детали по заданному листу. Как видно на рисунке, даже если какие-нибудь детали не влезли в лист, их можно увидеть в окошке ниже. В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки. Когда детали разложены так как нужно, можно нажать на просмотр этого листа. В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация. После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере. Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей). Таким образом, как видите, сделать самому схему распила листов довольно легко. Я считаю, это должен уметь делать самый заурядный мебельщик, так как все это, в каком-то смысле, говорит об уровне его квалификации. Ну а на этом я буду «закругляться», до встречи. Данная статья – логическое завершение цикла статей о самостоятельном проектирован mirhat.ru Как вы уже, наверное, заметили, на моем блоге, достаточно большое внимание уделено вопросу расчетов мебели. И это – не спроста. Это – самый ответственный и самый главный момент всего процесса. От него, напрямую, зависит качество, дизайн, удобство эксплуатации любой мебели. Одним словом, от него зависит почти все. Естественно, человек, от которого зависит изготовление проекта, должен быть практически знаком с технологией. Он должен четко понимать, как собирается мебель, как она транспортируется, как устанавливается, эксплуатируется. Одним словом, дизайнер-конструктор – должность элитная и ответственная. Она изначально подразумевает определенный уровень квалификации. По этому, нужно четко понимать, что, для того, чтобы стать мебельщиком, нужно научиться следующим вещам (перечень идет в порядке очередности): Видите, проектировка стоит на последнем месте, так как это – логическое завершение всего «обучающего процесса». Именно по этому, прежде чем приступить к изготовлению своего первого чертежа, рекомендую почитать на блоге материал, касающейся именно самой технологии. Нужно, с самого начала, понять суть процесса. А уж после, разбираться с конструкторскими вопросами. Учитывая, что четко систематизировать изучение данных вопросов не совсем удобно (на блоге есть определенные категории, которые содержат статьи, относительно, схожей тематики) из-за большого количества статей, есть альтернативный вариант. Можно пройти курс индивидуального обучения, где подаваемый материал будет четко систематизирован. Более того, это обучение до результата (именно результат является конечной целью любого обучения). Ну а теперь, давайте коснемся основного вопроса статьи. И с самого начала, предлагаю вам алгоритм проектировки, пункты которого находятся в строгой очередности (то есть, сделав первый пункт, можно переходить ко второму, и так далее). Итак: Вот, в общем, все основные шаги. Рассмотрим теперь их по порядку. Первым пунктом, в общем списке, стоит замер помещения. Его нужно сделать, если габаритные размеры изготавливаемой мебели привязаны к размерам определенного помещения (или его какой-либо части). Например, это может быть кухонный гарнитур или встраиваемый шкаф купе. Здесь нужно заметить, что замерять размеры любого помещения нужно правильно. Здесь есть свои определенные нюансы. Но есть мебель, для которой всего этого делать не нужно, так как ее размеры не зависят от помещения, и задаются изначально. Это могут быть комоды, отдельно-стоящие шкафы, компьютерные столы и так далее. Но вернемся к нашим кухням и встроенным шкафам…. Вторым шагом является оформление замера. Любая ошибка на этом этапе, будет очень дорогой, так как она будет связана с неправильным определением габаритных размеров мебели, и, соответственно, размеров ее модулей. Следующий шаг – составление эскиза будущего изделия. То есть, здесь формируется, так сказать, ее «душа»… От того, какую конструкцию будут иметь модули, каких они будут размеров, как они будут расположены друг относительно друга (на примере того же кухонного гарнитура), будет зависеть удобство его использования. Это же будет определять его дизайн. После этого, приходит очередь изготовления проекта. Изделие, распланированное в эскизе, «воплощается в жизнь» в специализированных мебельных программах. В нашем случае, такой программой является PRO-100. На этапе составления эскиза и проектировки мебели в PRO-100, практически, полностью исключается возможность ошибки. А это, согласитесь, немаловажное дополнение… Итак, спроектировав изделие в программе, мы, (кроме получения его общей деталировки) можем «лицезреть» его в натуральных пропорциях. После этого, составляются схемы обработки и поклейки кромкой всех деталей. При определенных условиях, может быть необходимость и в схемах сборки и установки. В случае со шкафами купе (определенных конструкции), есть необходимость делать карты присадки, то есть, размечать все детали под засверловку под крепеж. Обычно, эта операция делается в процессе сборки. Кроме всего этого, имея общую деталировку, и понимая размеры листового материала, из которого будет изготовлено изделие, можно сделать карты раскроя. Делаются они так же в специализированных программах, таких, например, как Cutting или «Астра раскрой». Такие карты делаются для получения максимально больших и пригодных для дальнейшего производства остатков материала (например, ЛДСП или МДФ). Вот, в общем, такова общая схема. По любому из вышеприведенных пунктов, вы можете найти информацию на блоге. На этом я буду заканчивать. До новых встреч! www.sdmeb.ru Здравствуйте друзья. В прошлой статье мы начали проектировать кухню, и уже сделали ее эскиз. Сегодня, предлагаю сделать чертежи для производства. Итак… И первое, которые мы рассчитаем – это короб под мойку, и такой же по размерам, крайний модуль с распашными фасадами. 870-28=842 (мм), где 28мм – толщина столешницы. Регулируемые опоры у нас на 100 мм, значит, высота самих коробов равна: 842-100=742 (мм). Бока короба «стоят» на горизонте. А раз так, то учитывая, что кухня у нас из ДСП, толщина которого 16 мм, то размер боков нижних модулей будет равен: 742-16=726 (мм), где 16мм – толщина нижних горизонтов. Общая ширина рассчитываемых нами модулей (это же и размер их горизонтов) равна 800мм. Зная этот размер, рассчитаем ширину корпусных планок и полок, которую содержит правый короб: 800-32=768 (мм), где 32мм – толщина двух боков. Теперь, учитывая, что глубина коробов у нас равна 460мм, а ширина корпусных планок – 80мм, запишем деталировку для этих коробов: Короб под мойку: Это делается для того, чтобы крепеж, которыми мойка крепится к столешнице, не уперся в верхнюю грань корпусной планки, в результате чего, получится зазор между столешкой и коробом. Разумеется, задняя стенка в данном случае не устанавливается. Второй короб: Если таковой имеется – то его можно сделать. Но в нашем случае, его проектировать мы не будем. Его полка имеет ширину, почти 800мм. Это уже не мало, по этому, в такой короб уже можно проектировать перегородку, проходящую по центру. В результате, получится две полки. Либо, под общей полкой, можно сделать внизу перегородку. И в конце мы с вами рассчитаем фасады Итак, габаритные размеры у нас одинаковы, по этому, их размеры будут следующими: Высота: 742-4=738 (мм) Ширина: 800:2=400; 400-3=397 (мм). Добавляем в спецификацию: Теперь рассчитаем модули с выдвижными ящиками, ширина которых – 400мм. Ребро жесткости на эти модули можно не проектировать, так как они относительно узкие, и для них вполне хватит жесткости задней стенки, размеры которой: Деталировка коробов у нас готова, теперь нужно рассчитать размеры фасадов, а после, размеры выдвижных ящиков. Итак, общая высота равна 742 мм. Дадим зазоры: Отступ от верхнего фронта до столешницы – 4мм Задоры между остальными – по 2мм Между нижней гранью нижнего фасада и нижним горизонтом отступа нет. Общий зазор в таком случае, получается: 4+2+2=8 (мм) Теперь, рассчитаем высоту нижних двух фронтов, отняв от общей высоты, 140мм, и общий зазор: 742-140-8=594 (мм) 594:2=297 (мм) По ширине все они будут: 400-3=397 (мм) Итак: Фасад1 – 140 на 397 – 1шт Фасад2 – 297 на 397 – 2шт Под первый спроектируем ящик, высота которого равна 100мм. Ну а под остальные можно спроектировать как низкие так и глубокие ящики. Высота низких может быть 120-130 (мм), а глубоких, например, 200-230мм. Так как наш модуль имеет глубину 460мм, то глубина выдвижных ящиков, будет как раз под размер направляющей 450мм. Запишем их деталировку: Дно из ДВП: 342 на 450 – 3шт. Ну, и как уже было сказано ранее (в статье об эскизе этой кухни), на низ у нас «пойдет» одна столешница стандартных размеров (3050 на 600 на 28 (мм)) Под нее нужен плинтус (чтобы скрыть щели между стеной). Грубо, нужно 3 планки плинтуса: 1 планка – 3040 мм (по всей длине столешницы, которая равна ширине проема) 2 планка – 600 мм (2шт). Не забудем внести в спецификацию еще по ручке на каждый фасад, и по 4 регулируемые опоры на каждый короб. Ну и нам еще нужна фальшпанель, чтобы скрыть зазор между модулями и полом, а так же скрыть пластиковые ножки. Высота фальшпанели на проем 100 мм, должна быть 90мм, ну а по ширине — тут «прожарочка». Проектируя кухню из стандартного листа ЛДСП, размеры которого 2750 на 1830 (мм), мы никак не получим делать, размер которой был бы 3000 мм (а именно такой ширины у нас она должна быть). По этому, ее мы сделаем из двух частей, например: Так же не забудьте, что она — одна из немногих видимых деталей из ДСП, которая должна иметь «правильную» текстуру. С низом мы почти закончили (о том, как рассчитывать модуль под духовой шкаф и варочную поверхность – будет отдельный пост). Рассчитаем верхние короба, ширина которых равна 800 мм. Кстати, в левом из них, устанавливается сушилка для посуды (в одном отделе – тарелки, в другом – чашки). Причем, фасады на этих коробах открываются снизу вверх, благодаря специальным подъемникам. И при расчете этих модулей, нужно знать, какой подъемный механизм будет использован, чтобы для его монтажа было соответствующее пространство. Итак, запишем деталировку: Рассчитаем фасады. Их ширина будет: 800-3=797 (мм) А высоту рассчитаем в соответствии с зазорами. Пусть крайние отступы сверху и снизу будут по 1мм, а зазор между ними – 2мм. Общий зазор получается 4мм. Так как фасады одинаковы, получаем: 800-4=796; 796:2=398 (мм) – их размер по высоте. Итак: Как было сказано выше, фронты будут работать с помощью подъемника. К горизонту же они крепится с помощью петель. И так как они одинаковы, значит средний горизонт крепится по центру короба, т.е. по оси, отстоящей от любого его края на 400 мм. А вот внутренние проемы будут равны: 800-32-16=752; 752:2=376 (мм). Скажу сразу, что в проем 300 мм, «станет» большинство подъемных механизмов (складные системы я в данном случае не рассматриваю), а в наш проем (376мм) – тем более. Но чтобы не довольствоваться догадками, при проектировке кухни, определитесь сразу с соответствующей фурнитурой, и, познакомившись с ее инструкцией, будете точно знать, какой проем под ее нужен. На картинке снизу, показан пример рассчитываемого короба, на который установлены газовые лифты. Ну и оставшиеся два короба рассчитать проще всего: В зоне вытяжки, между верхними горизонтами можно установить (а можно и не устанавливать) планку 600 на 300 (мм). Обычно, в кухни подобной конструкции делается общий карниз. Но, думаю, пока это лишнее, об этих элементах мы поговорим в другой раз. Конечно, данная спецификация на кухню далеко не полная. Все короба (верхние и нижние) между собой стягиваются межсекционными стяжками, для навесов на короба нужна монтажная планка (которая крепится на стену), сушилка на 800мм, силикон, крепеж… Ну и последнее, что мы сделаем — это карты раскроя (подробнее о том, как их делать — здесь). Нужно ли его покупать? В таком случае, нужно решить вопрос о том, чтобы некоторые внутренние детали (которые находятся внутри, и являются невидимыми, такие как корпусные планки, полки, ребра жесткоси), изготовить из другого материала (например, из остатков ДСП другого цвета). В таком случае, можно сэкономить целый лист. Ну вот собственно, основные моменты в изготовлении этого простого кухонного гарнитура. На этом позволю себе «откланяться», до встречи. www.sdmeb.ru ПОШАГОВАЯ ИНСТРУКЦИЯ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ МЕБЕЛИ Некоторые пользователи сайта упрекают меня в том, что в разделе «Мебель своими руками» статьи написаны «не совсем понятно» и, что, мол, на основании перечня деталей любой понравившейся пользователю мебели сложно разработать полную технологию изготовления и сборки этой мебели. Для начала напомню, что в первых статьях вышеуказанного раздела я рекомендовал читателям, прежде чем приниматься за изготовление мебели, зайти в любой мебельный магазин и посмотреть, как проводят сборку корпусной мебели опытные сборщики. Но учитывая то, что даже в мебельных магазинах не всегда попадаются опытные сборщики мебели, я решил написать статью, которая будет отображать пошаговую инструкцию изготовления корпусной мебели. Эта инструкция разработана на примере небольшой тумбочки, но тот, кто внимательно прочтет статью, поймет, что данная инструкция является базовой для любого элемента корпусной мебели, и она подойдет не только для тумбочек, но и для кухонных гарнитуров, шкафов-купе и т.д. Процесс изготовления любой корпусной мебели можно разбить на несколько этапов: В зависимости от конкретных условий, уровня вашей подготовки и наличия опыта, некоторые из перечисленных этапов изготовления мебели могут выпадать или, наоборот, добавляться. Например, я давно уже не изготовляю чертежи элементов мебели, т.к. для корпусной мебели они практически идентичны, и рисовать одинаковые ящики нет необходимости. В перечне этапов изготовления мебели отсутствует этап изготовления чертежей деталей. Я считаю, что эти чертежи тоже нет необходимости изготавливать, т.к. в корпусной мебели большинство деталей - это прямоугольные куски ЛДСП (или другого материала), и все они отображаются на картах раскроя с той или иной степенью точности (в зависимости от применяемой кромки). Если сложность некоторых деталей увеличивается (появляются скругления, обрезаются некоторые углы или выполняются фрезеровочные работы), то для таких деталей можно изготавливать чертежи. Если вы впервые беретесь за изготовление мебели, то для первого вашего изделия целесообразно изготавливать чертежи всех деталей. Итак, рассмотрим процесс изготовления корпусной мебели на примере тумбочки. В случае, когда вы делаете мебель для своей квартиры, обычно техническое задание вам формирует ваша жена. При этом она говорит: – мебель (тумбочка) предназначена для хранения постельных принадлежностей, или еще для чего-то; – ее высота, ширина и глубина должны быть такими-то; – должно быть столько-то выдвижных ящичков и столько-то внутренних полок; – материал для изготовления корпуса мебели и ее элементов должен быть таким-то (ЛДСП, постформинг, фанера, стекло, МДФ и т.д.), цвет должен быть таким-то. В нашем случае высота тумбочки равна 680, ширина 400, глубина 400. Материал – ЛДСП цвет орех лесной, толщина 16 мм, фасады из МДФ, один выдвижной ящик. Внутренних полок нет, но при необходимости есть возможность установить одну накладную полку. При этом уточняются размеры мебели, таким образом, чтобы она не выступала за определенные границы, не мешала свободному проходу по помещению и переносу различного оборудования (например, корзины с бельем или подноса с пивом), если в этом возникнет необходимость. Уточняется направление открывания фасадов, с учетом свободного доступа к содержимому тумбочки. В общем, изучаются все вопросы, которые могут повлиять на удобство и комфортность использования мебели и т.д. В нашем случае, размеры тумбочки полностью подходят тем, что указаны в техническом задании, дополнительных ограничений нет, открывающийся фасад должен открываться слева направо. Это очень важный этап в проектировании мебели, от которого зависит качество конечного продукта. Следует отметить, что эскиз необходимо делать для любой мебели. Можно обходиться без чертежей элементов мебели, но без эскиза обойтись сложно. Эскиз данной конкретной тумбочки представлен на Рис.2. На основании эскиза изготавливаются чертежи элементов мебели. Учитывая то, что некоторые элементов корпусной мебели несложны, иногда нет смысла делать их чертежи, достаточно эскиза и чертежа мебели в сборе (к примеру, чертеж кухонного гарнитура). Но так как данная статья оформлена как учебное пособие, я сделал чертеж каркаса тумбочки, который представлен на Рис.3. На чертеже (Рис.3) указаны основные размеры тумбочки и некоторых деталей. При расчете фасадов из МДФ целесообразно выбирать стандартные размеры. Каждый производитель фасадов из МДФ имеет свой набор стандартных изделий, которые он производит. Но обычные стандартные размеры вы можете посмотреть здесь. На основании размера деталей рассчитываются размеры заготовок деталей, которые участвуют в составлении карт раскроя. Для данной тумбочки расчет размеров заготовок вы можете посмотреть в таблице расчета размеров заготовок, которая представлена здесь. При этом необходимо учитывать, что размер заготовок отличается от размеров деталей на толщину кромки, если вы планируете их торцевать. Т.е., если высота боковой стенки составляет H миллиметров, то соответственно высота заготовки равна Hз= H-2хТкр, где Ткр – толщина применяемой кромки. Следует отметить, что целесообразно торцевать все боковые грани заготовок. Это делается с целью уменьшения испарений формальдегидных смол, применяемых в производстве ДСП во время эксплуатации мебели. Но в массовом производстве мебели, обычно, скрытые грани (те, что не видны при внешнем осмотре мебели) не торцуют. Этим сокращаются трудозатраты, расход материала и, соответственно, себестоимость мебели. Как будете поступать вы – решать вам. С одной стороны, испарения формальдегидных смол вредны для здоровья, с другой стороны, при торцевании их испарение возрастает, и вы (если будете производить торцевание самостоятельно) ими все равно «надышитесь». Некоторую информацию о материалах, применяемых для кромкования деталей мебели, вы можете найти в статье «Выбор материалов для изготовления корпусной мебели» или в интернете. Что вы выберете – решать вам. В данном случае торцевание всех деталей кроме столешницы производилось декоративной бумажной лентой с клеевой основой под цвет ЛДСП толщиной 0.5 мм. Торцевание столешницы выполнялось лентой ПВХ толщиной 1 мм на фирме, которая делала раскрой заготовок. Для того, чтобы изготовить заготовки для деталей корпусной мебели, необходимо раскроить выбранные по цвету и размеру листы ЛДСП по составленным картам раскроя. Карты раскроя можно делать вручную, но лучше с помощью специализированных программ, например, программы Best Cut, которую вы можете скачать здесь, если зайдете как зарегистрированный пользователь. Применение этой или подобных программ значительно упрощает составление карт раскроя и позволяет достигать значительной экономии материала (особенно при больших заказах). Внешний вид карты раскроя для нашего примера представлен здесь. Как видите, для изготовления тумбочки нужна только небольшая часть плиты. Поэтому раскрой деталей лучше производить на фирмах, где не обязательно выкупать целые плиты. Как уже отмечалось выше и в предыдущих статьях этого раздела, карты раскроя вы можете заказать и в фирме, где вы будете кроить ЛДСП или постформинг. Обычно это бесплатная услуга, но кое-где это делают за умеренную цену. Однако я бы рекомендовал составлять карты раскроя самостоятельно, с помощью программы Best Cut (или другой подобной программы, см. статью «Применение специализированных программ для проектирования и изготовления мебели»). Это позволит сэкономить материал при анализе карт раскроя, за счет вращения некоторых деталей на этих картах или исключения их из карт. Этот этап выполняют специалисты специализированных фирм. Самостоятельно кроить материал (ЛДСП, постформинг, МДФ и т.д.) очень трудоемко и, при этом, очень сложно выдержать заданную степень точности. Описывать процесс транспортировки как заготовок, так и готовых деталей нет смысла, т.к. он зависит от конкретных условий. Главное, чтобы при транспортировке сохранялась целостность заготовок и деталей. После того, как у вас на руках уже имеются заготовки, можно приступать к изготовлению деталей мебели. При этом на заготовках обрезаются некоторые углы. В нашем случае обрезаются нижние задние углы на боковых стенках, для того, чтобы цоколь вдоль стенки, возле которой будет стоять тумбочка, не мешал ставить тумбочку вплотную к стенке. Затем торцуются боковые грани торцовочным материалом. Частично этот вопрос рассматривался в пункте «Составление карт раскроя для изготовления заготовок деталей мебели». После этого заготовки станут деталями и будут иметь вид как на Рис.4. Затем, в заготовках насверливаются отверстия для деревянных шкантов (см.1 Рис.5). Шканты применяются в качестве направляющих и элементов крепления при сборке мебели. Нет четко установленных правил размещения шкантов. Обычно для соединения двух деталей применяется два шканта. Но если детали узкие, как, например, цоколь тумбочки, то ставится один шкант (см. Рис.5а). Если же детали большого размера, то шкантов может быть больше, при этом их ставят приблизительно через 50 см. Необходимо помнить, что шканты, которые продаются в мебельных магазинах, имеют разные размеры. Для ЛДСП толщиной 16 мм я применяю шканты диаметром 8 мм и длиной 30 мм. Соответственно, и сверла для сверления отверстий должны подбираться по диаметру шкантов (в нашем случае 8 мм). Чтобы отверстия легко сверлились, и не было сколов на деталях, можно сверлить отверстия в 2-3 захода, начиная сверление сверлами меньшего диаметра. Для того, чтобы легко сверлить отверстия в нужных местах и все время не заниматься разметкой центров отверстий, желательно применять специальные трафареты (их называют кондукторами), которые можно легко самостоятельно сделать из металлического уголка. В первую очередь сверлят отверстия в боковых гранях заготовок, затем туда забивают шканты (см.1 Рис.5). Длина выступающей части шканта должна составлять 8-12 мм. В связи с тем, что в домашних условиях, применяя обычную дрель, практически невозможно с точностью до миллиметра насверлить отверстия в боковых гранях соединяемых деталей, для сверления отверстий на горизонтальных поверхностях (см.2 Рис.5 и Рис.5а) необходимо делать разметку центров отверстий на горизонтальных гранях путем совмещения соединяемых деталей. После сверления отверстий и набивки шкантов делаются другие технологические операции: в боковых стенках тумбочки сверлятся отверстия для упоров накладных полок; сверлятся отверстия для установки элементов крепления столешницы; сверлятся отверстия для направляющих выдвижных ящичков и т.д. Для установки столешницы в данном варианте тумбочки применены специальные крепления, которые называются «минификсы» (мини фиксаторы). В самой столешнице насверливаются отверстия диаметром 8 мм и глубиной 12 мм. Затем в эти отверстия вставляются забиваемые части минификсов (см.1 Рис.6), которые запрессовываются с помощью обычного молотка. После этого в забиваемую часть минификса вкручивается упорный стержень (см.1 Рис.7). Затем в боковых стенках сверлятся отверстия для вставки упорных стержней минификсов и их упоров. Эти отверстия хорошо видны на Рис.9 (см.3 Рис.9). В фасадах фрезеруются отверстия под навесы. Для фрезеровки отверстий под навесы применяются специальные фрезы (см.2 и 3 Рис. 11). Перьевая фреза (см.2 Рис.11) применяется для срезания ламинированного покрытия обратной стороны фасада. Затем этот ламинированный слой убирается с помощью стамески. Основная фреза (см.3 Рис.11) применяется для завершения процесса фрезерования. Операция фрезерования очень ответственная. Необходимо следить, чтобы не повредить фасад. Если у вас нет фрез или вы боитесь выполнять эту операцию самостоятельно, ее можно заказать в любой мебельной фирме, где кроят ДСП или изготавливают мебель. При выборе навесов и, соответственно, фрез для фрезерования отверстий под них следует помнить, что навесы бывают разных диаметров. Наиболее надежными являются те, что имеют установочный диаметр 35 мм. После того, как все детали будут готовы, можно приступать к сборке тумбочки. К нижней стенке тумбочки (см. 1 Рис.8) крепится цоколь (см.2 Рис.8). Затем сборка «нижняя стенка и цоколь» соединяются с боковыми стенками (см. Рис.9). Желательно перед этим к боковым стенкам прикрепить направляющие выдвижного ящика (на Рис.9 они не показаны). После этого устанавливаем столешницу, которую крепим к боковым стенкам с помощью четырех деревянных шкантов и двух минификсов. В результате получаем каркас тумбочки (см. Рис.10). Иногда некоторые производители мебели «ставят» шканты на клей. Этого делать не рекомендуется, т.к. в процессе эксплуатации мебели иногда возникает необходимость ее разборки для ремонта или замены деталей. После этого все соединяемые детали (кроме столешницы) скручиваем конфирматами (см. 1 Рис.10), предварительно насверлив под них отверстия с помощью специальной фрезы (см.4 Рис.11). Производим сборку каркаса выдвижного ящика, соединив аналогичным образом его боковые, переднюю и заднюю стенки. Следующим этапом сборки является установка задней стенки тумбочки и днища выдвижного ящика, которые изготовлены из ДВП. Эти детали крепятся с помощью мебельного степлера к задним граням боковых стенок и нижним граням каркаса выдвижного ящика. Для надежности детали из ДВП на расстоянии 20-25 см целесообразно еще закреплять шурупами, иначе, со временем, эти детали могут отходить, и между ними и каркасами тумбочки и ящика будут появляться щели. Предпоследней операцией по сборке тумбочки будет установка фасадов. На этапе изготовления деталей в фасадах должны быть выфрезерованы отверстия под навесы и просверлены отверстия для ручек. В завершение этапа сборки остается только прикрутить ручки и поставить декоративные заглушки на головки конфирматов. В результате мы получаем симпатичную тумбочку (см. Рис.1). Если у вас получилась удачная мебель, вам останется только выслушивать похвалы от ваших заказчиков. А если вы делали мебель по заказу жены, то имеете полное право рассчитывать, по крайней мере, на вкусный обед. Иценко Александр Иванович iaisite.ruРаскрой листа дсп онлайн. Что нужно знать о раскрое дсп. Раскрой мебели

Как самому сделать раскрой ДСП? - 6 фото

Ручной раскрой деталей ДСП: Пошаговая инструкция

Раскрой деталей в листе ЛДСП при помощи компьютерных онлайн и оффлайн программ

Основные правила раскроя ДСП

Смотрите также: Шкафы-купе на заказ в Москве

Что нужно знать о раскрое ДСП — Сделаем мебель сами

Здравствуйте друзья.

Здравствуйте друзья. Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него.

Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него. Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров).

Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров). После этого, нажав на иконку «калькулятор», программа разложит автоматически детали по заданному листу.

После этого, нажав на иконку «калькулятор», программа разложит автоматически детали по заданному листу. В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки.

В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки. В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация.

В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация. После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере.

После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере. Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей).

Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей).

эскизы, замеры, программы проектирования, инструкция, фото, видео

Для создания неповторимого дизайна мебельных конструкций, необходимо знать, как составить их чертежиВ последние года за создание индивидуального дизайна жилища, интерьера все чаще люди берутся буквально своими руками. И если начинают они с аксессуаров и предметов декора, постепенный переход на изготовление более сложных вещей не заставляет себя ждать. Это могут быть предметы мебели для кухни, гостиной, прихожей, в детскую комнату.

Для создания неповторимого дизайна мебельных конструкций, необходимо знать, как составить их чертежиВ последние года за создание индивидуального дизайна жилища, интерьера все чаще люди берутся буквально своими руками. И если начинают они с аксессуаров и предметов декора, постепенный переход на изготовление более сложных вещей не заставляет себя ждать. Это могут быть предметы мебели для кухни, гостиной, прихожей, в детскую комнату.Как научиться делать чертежи

Чтобы научиться составлять чертежи мебели, важно понимать общие принципы ее создания

Чтобы научиться составлять чертежи мебели, важно понимать общие принципы ее созданияБиблиотека чертежей мебели (видео)

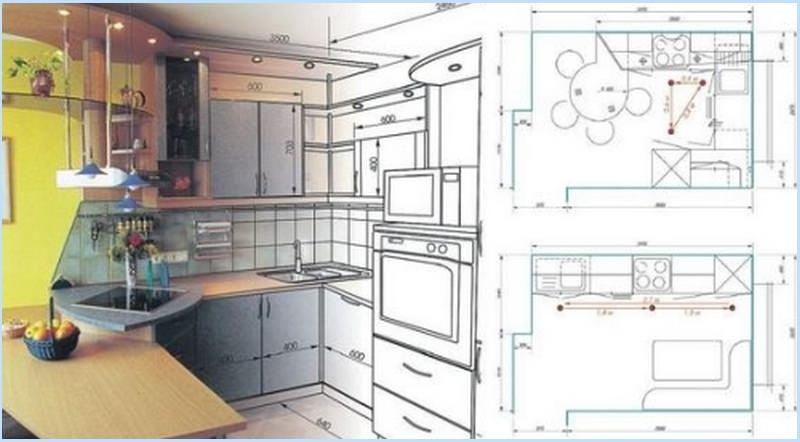

Правильный расчет размеров

Чтобы рассчитать размеры будущих модулей правильно, важно учитывать рост хозяйки

Чтобы рассчитать размеры будущих модулей правильно, важно учитывать рост хозяйкиМягкая мебель своими руками чертежи

Умение рисовать эскизы способствует формированию навыков в создании чертежей

Умение рисовать эскизы способствует формированию навыков в создании чертежей В составлении чертежа мягкой мебели важно учитывать структуру и плотность наполнителя

В составлении чертежа мягкой мебели важно учитывать структуру и плотность наполнителяКухонный уголок своими руками (видео)

Преимущества мебели, изготовленной своими руками

Основным преимуществом мебели, изготовленной своими руками, является ее неповторимость

Основным преимуществом мебели, изготовленной своими руками, является ее неповторимость Можно создать мебель, в идеале совпадающую с размерами отведенной для не площади

Можно создать мебель, в идеале совпадающую с размерами отведенной для не площадиСпециальные программы проектирования

С помощью компьютерных программ можно составить правильный эскиз и точный чертеж будущей мебели

С помощью компьютерных программ можно составить правильный эскиз и точный чертеж будущей мебелиСоздание проекта кухни при помощи KitchenDraw на компьютере (видео)

Заключение

Добавить комментарий

Раскрой листа дсп онлайн. Что нужно знать о раскрое дсп

пошаговый алгоритм — Сделаем мебель сами

Здравствуйте друзья.

Здравствуйте друзья.

Это так же, довольно важный вариант, так как результаты замера должны быть просто и понятно оформлены графически.

Это так же, довольно важный вариант, так как результаты замера должны быть просто и понятно оформлены графически. На этом этапе, определяются его размеры, расположение модулей, конструкция, дизайн.

На этом этапе, определяются его размеры, расположение модулей, конструкция, дизайн. Не буду вдаваться в ее описание, в то, какими она обладает преимуществами и недостатками. Все это есть на блоге, и это можно почитать.

Не буду вдаваться в ее описание, в то, какими она обладает преимуществами и недостатками. Все это есть на блоге, и это можно почитать. Это так же не маловажно, особенно, при проектировке сложных изделий, содержащих криволинейные элементы.

Это так же не маловажно, особенно, при проектировке сложных изделий, содержащих криволинейные элементы.

Делаем проект прямой кухни. Расчет деталей — Сделаем мебель сами

Начнем с нижних модулей

Общая их высота 870 мм. Значит, без столешницы, она будет равна:

Общая их высота 870 мм. Значит, без столешницы, она будет равна: Здесь корпусные планки крепятся вертикально. Более того, задняя планка крепится произвольно между боками, а передняя – на 10 мм ниже верхней грани бока.

Здесь корпусные планки крепятся вертикально. Более того, задняя планка крепится произвольно между боками, а передняя – на 10 мм ниже верхней грани бока. Так как в этом коробе нет выдвижных ящиков, и он крайний (справа), то у него ребро жесткости можно не проектировать. Или, сделав карту раскроя, можно посмотреть, наличие подходящего остатка.

Так как в этом коробе нет выдвижных ящиков, и он крайний (справа), то у него ребро жесткости можно не проектировать. Или, сделав карту раскроя, можно посмотреть, наличие подходящего остатка. Но мы оставим как есть (чтобы не делать лишних расчетов).

Но мы оставим как есть (чтобы не делать лишних расчетов).

Как видно из эскиза, на этих модулях верхний фронт – стандартный (минимальный), высота которого равна 140мм, а остальные два делят оставшуюся высоту пополам.

Как видно из эскиза, на этих модулях верхний фронт – стандартный (минимальный), высота которого равна 140мм, а остальные два делят оставшуюся высоту пополам.Теперь займемся верхом

Их конструкция такова, что они горизонтальной перегородкой разделены на две равные части.

Их конструкция такова, что они горизонтальной перегородкой разделены на две равные части.

Итак, к каждому из коробов, еще понадобится два подъемника, четыре накладные петли, четыре ручки на фасады, и четыре навеса, благодаря которым верхние модуля крепятся к стене.

Итак, к каждому из коробов, еще понадобится два подъемника, четыре накладные петли, четыре ручки на фасады, и четыре навеса, благодаря которым верхние модуля крепятся к стене. Как видно из схем, для изготовления нашей кухни (без модуля под духовку, который будет рассмотрен отдельно), нужно три листа ДСП. Но в третьем листе — всего лишь несколько деталей.

Как видно из схем, для изготовления нашей кухни (без модуля под духовку, который будет рассмотрен отдельно), нужно три листа ДСП. Но в третьем листе — всего лишь несколько деталей.

ПОШАГОВАЯ ИНСТРУКЦИЯ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ МЕБЕЛИ - Строим мебель - Каталог статей