Строительные работы в Севастополе

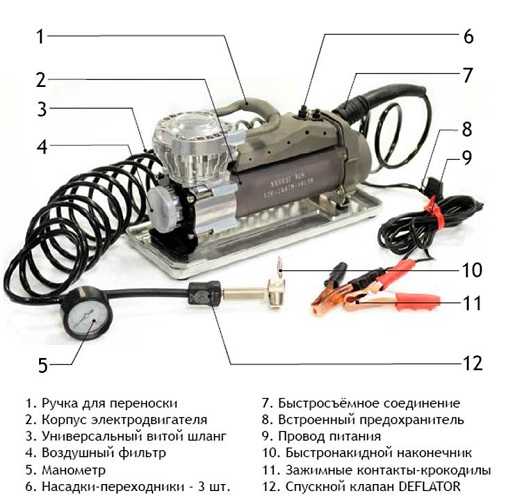

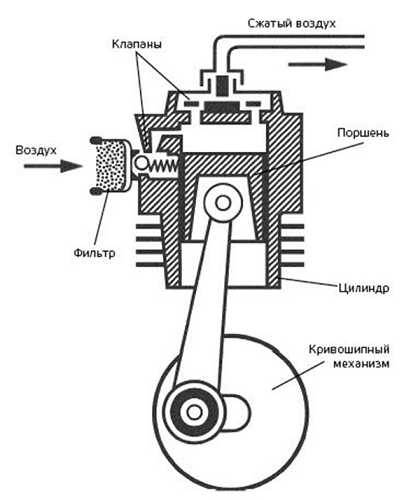

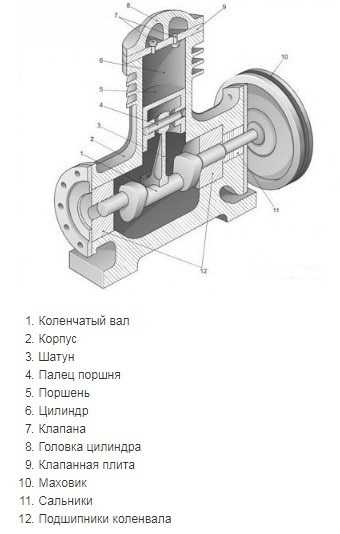

Автомобильный компрессор пришел на смену ручному и ножному насосу для подкачки шин. Самое приятное преимущество этого прибора в том, что он полностью автоматизирован и для того, чтобы накачать колесо не нужно применять физических усилий. Удобно когда компрессор всегда под рукой, где бы вы ни находились. Однако случается так, что он выходит из строя и тогда может потребоваться ремонт. Почему компрессор сегодня является вещью первой необходимости для водителя? Ведь вокруг столько СТО и шиномонтажек, где можно подкачать шин, и в случае необходимости произвести прочий ремонт. Все просто. Колесо может спустить где угодно, например, в горной местности или в дачном массиве, далеко за городом – там не всегда поблизости окажется специализированная мастерская. И потом, контроль над ситуацией лучше не упускать и самостоятельно устранить проблему, быстро, без лишних трат и хлопот. Наиболее распространенной причиной неисправности автомобильного компрессора является банальное перегорание предохранителей. Может сгореть предохранитель блока или же тот, что располагается на проводе. Такая поломка не является серьезной и очень быстро устраняется. Тем более что запчасти для того чтобы произвести ремонт, можно купить практически в каждом магазине, на пример тут exist.ua. Также один из вариантов, при котором компрессор выходит из строя, предполагает повреждение провода питания. Определить эту неприятность весьма просто. Достаточно визуально исследовать провод и найти место надрыва или надлома. С этой проблемой тоже можно справиться легко и быстро наверняка каждый мужчина менял вилку на проводе утюга. Бывают и более серьезные причины неработоспособности автомобильных компрессоров. Допустим при возгорании обмотки электродвигателя или виброкатушки, редко удается спасти пациента. Если вы обнаружили, что компрессор включается, но не дает нужного действия, то есть не качает воздух, ищите проблему в износе поршня или фторопластового кольца. В этом случае дешевле будет приобрести новый автокомпрессор, чем производить ремонт и покупать новые запчасти. Но чаще всего проблема не стоит остро и требует небольшого вмешательства, замены запчасти или комплектующего. Обычно это прохудившейся шланг, клапан, одеваемый на сосок колеса, резиновое кольцо-прокладка, щетки, насадки. Благодаря тому, что в комплектации автомобильного компрессора имеются различные насадки, его можно использовать не только для подкачки шин автомобиля, но еще для мячей, надувных лодок, велосипедов и т.д. То есть компрессор плюс насадки это универсальный прибор, позволяющий решить сразу несколько задач. Для того чтобы произвести ремонт компрессора, важно знать его устройство и особенности. Итак, каждый представитель автомобильных компрессоров оснащен: По своему устройству различают мембранный и поршневой компрессоры. Принцип работы мембранного компрессора заключается в сжатии газа, за счет того, что поступательные движения мембраны уменьшают объем камеры. Мембрана, зажатая между цилиндром и крышкой, начинает колебаться и действует как поршень. Поршневые же компрессоры оснащены специальным поршнем, который при соединении с коленвалом, всасывает воздушные массы. Они пользуются гораздо большей популярностью среди автолюбителей. Для обеспечения наибольшего давления, поршневые компрессоры работают в ступенчатом режиме. Так, сжатая воздушная масса перегоняется от одного цилиндра к другому, посредством охлаждающей трубки. Объем одного цилиндра намеренно больше второго, зато последний дожимает воздух, повышая КПД прибора. Самая слабая часть мембранных компрессоров – это мембрана. Если в газовой полости блока скапливаются посторонние частицы. Важными аспектами работы с таким компрессором являются: Самые распространенные проблемы с поршневым компрессором, это: Если аппарат работать отказывается, нужно произвести определенные диагностические действия, при помощи отвертки-индикатора. Исследуем, есть ли фаза, и подается ли напряжение. Если с фазой все в порядке, переходите к проверке предохранителей, быть может, они оплавились. Если дело именно в этом, то просто замените предохранитель. Важно помнить, совершая ремонт, устанавливаемые запчасти должны быть равноценными. После замены все должно заработать, однако, бывает такое, что предохранитель вновь перегорает. Это наводит на мысль о возможном коротком замыкании. Нужен ремонт. Прозвоните схему. Когда неисправные детали буду установлены, замените их на новые аналогичные запчасти. Отказ работы компрессора может быть связан со сбоем настроек реле, управляющего давлением. Для того чтобы диагностировать эту проблему, проделайте следующее: выпустите воздух и снова запустите компрессор. Если вы слышите звук работающего мотора – сбросьте настройки, мотор не функционирует, нужно его заменить. Помните, что при интенсивной работе термозащиты, необходимо остужать мотор не менее 20 минут, это нормализует работу компрессора. Особое внимание заслуживает ситуация, когда при включении прибора, выходят из строя и предохранитель и термозащита. Если проблема лишь в том, что установленный предохранитель не рассчитан на рабочую мощность агрегата, то ремонт сводится к простой замене запчасти. А вот если из строя вышло реле, не пытайтесь лезть туда самостоятельно. Для того чтобы получить квалифицированный ремонт отправляйтесь в сервис. В ситуации, когда несправен поршень, нужно разбирать устройство. При совершении починки, выпустите воздух, очистите клапан от грязных образований, если давление продолжает падать – проблема в клапане, он требует замены. При таком обилии автомагазинов и мест продажи комплектующих, голова просто может пойти кругом. Где же приобретать запчасти для починки или новые насадки. В принципе большой разницы в местах продажи запасных частей нет. Это вопрос удобства для каждого. Кто-то идет в специализированный магазин, то-то на шрот, а кому-то удобно и выгодно заказывать запчасти через интернет. На вкус и цвет как говориться. Главное, при совершении покупки не нарваться на подделку. Оригинальные запчасти – залог долгого их служения. Просите сертификат или гарантийный талон, приобретая у продавца новые детали для починки компрессоров. В целом ремонт компрессора несложен и его можно произвести, не имея соответствующего опыта или квалификации. Хотя лучше заранее предотвратить поломку, просто ухаживая за техникой. Похожие статьи: autodont.ru Автомобильный компрессор является устройством, заметно упростившим процесс накачки шин, который традиционно производился с помощью ручного или ножного насоса. Данный агрегат может работать в автоматическом режиме, имеет компактные размеры, и накачка шин с его помощью не требует применения физических усилий. Хотя автокомпрессор не отличается сложной конструкцией, некоторые его узлы со временем могут выходить из строя. Чтобы самостоятельно произвести ремонт аппарата, необходимо иметь представление о том, как он устроен и по какому принципу работает. Компрессоры для накачки колес бывают мембранного типа и поршневого. Оба вида аппаратов предназначены для сжатия воздуха и отличаются между собой не только конструктивно, но и принципом работы. Если посмотреть на устройство автомобильного компрессора мембранного типа, то можно понять, что основным элементом агрегата, с помощью которого сжимается воздух, является мембрана. Изготавливается она либо из резины, либо из металла. Состоит мембранный автокомпрессор из следующих элементов: Автокомпрессор работает по следующему принципу. Кривошип преобразует вращение приводного вала в возвратно-поступательные движения шатуна. Тот, соединенный с поршнем, приводит его в движение. Поршень, двигаясь вверх-вниз, приводит в движение мембрану с помощью штока. Двигаясь вниз, мембрана создает разрежение в камере сжатия, благодаря чему открывается впускной клапан. При открытии последнего камера наполняется воздухом. Двигаясь вверх, мембрана провоцирует закрытие впускного клапана, и начинается процесс сжатия воздуха. При достижении определенной степени сжатия открывается выпускной клапан, после чего воздух под давлением поступает в шланг, соединенный с шиной. При движении мембраны вниз снова создается разрежение в камере, от которого выпускной клапан закрывается, а впускной – открывается. Далее, весь вышеописанный процесс повторяется. Важно! Благодаря тому, что камера сжатия герметично отделена от картера, воздух на выходе из аппарата не имеет никаких посторонних примесей. Кроме всего, в мембранных агрегатах исключается утечка воздуха через сальники или поршневые кольца, что положительным образом сказывается на производительности автокомпрессора. В аппаратах для накачки шин поршневого типа основной деталью является поршень. Состоит данный вид автомобильного насоса из следующих узлов и деталей: Работает аппарат следующим образом. КШМ приводится в движение либо с помощью шестеренчатой передачи, либо прямым приводом. Он преобразует вращательные движения вала привода в возвратно-поступательные, что заставляет поршень двигаться вверх-вниз. Поршень, двигаясь вниз, создает в цилиндре разрежение, вследствие чего открывается впускной клапан. Воздух, проходя через фильтр и открывшийся клапан, попадает в цилиндр. Вследствие движения поршня вверх, воздух в цилиндре подвергается сжатию. При достижении определенного уровня давления в камере сжатия происходит открытие выпускного клапана, через который воздух и выходит из аппарата. Далее, при движении поршня вниз выпускной клапан закрывается, а впускной – открывается, и цикл повторяется. Поскольку конструкция мембранных автокомпрессоров значительно отличается от устройства поршневых, то и некоторые поломки данных аппаратов будут характерны только для определенного вида агрегатов. К самым часто встречающимся неисправностям поршневых автокомпрессоров, которые можно устранить своими руками, относятся следующие: Компрессоры для подкачки шин имеют силовой кабель (кабели) для подключения к источнику электропитания на 12 В. Некоторые модели аппаратов подключаются к прикуривателю автомобиля, а некоторые – к АКБ. Если электронасос не включается, то в первую очередь следует проверить силовые кабели на наличие повреждений. Их можно “прозвонить” тестером. Также, если подключение компрессора происходит к прикуривателю, то нужно проверить целостность предохранителя, установленного в штекере. В случае перегорания предохранителя, его следует заменить. Совет! Наиболее часто с перегоранием предохранителя сталкиваются владельцы автонасосов “Торнадо”. Поэтому перед подключением аппарата к прикуривателю необходимо проверить напряжение в последнем. В крайнем случае, аппарат может не включаться по причине выхода из строя электродвигателя. Чаще всего, обмотки двигателя перегорают из-за перегрева. Проще купить новый автокомпрессор, поскольку ремонт двигателя компрессора автомобиля будет стоить 80% от стоимости нового аппарата. Если при включении аппарата слышен звук работающего двигателя, но из шланга не выходит воздух, то, чтобы провести диагностику агрегата, придется его разобрать: В головке цилиндра установлен клапан, который и является частой причиной того, что аппарат не качает. Для устранения неисправности необходимо извлечь уплотнитель и диск с клапаном из поршневой головки. Под клапаном находится небольшое уплотнительное кольцо, которое может со временем изнашиваться. При его износе клапан прилегает неплотно и пропускает воздух. В результате, сжатия последнего не происходит. Также иногда это кольцо может смещаться со своего посадочного места. Если это произойдет, клапан также не сможет закрываться. Нередко клапанная пластина просто ломается. В таком случае, ее необходимо заменить. Данную деталь, как и другие запчасти, можно приобрести в интернет-магазинах. Еще одной причиной того, что аппарат не качает, может быть ослабленный винт, с помощью которого кривошип закрепляется на валу двигателя. Если винт открутился, то вал двигателя будет вращаться, а КШМ останется неподвижным. Если при попытке накачать шины не получается добиться необходимого давления, то причиной проблемы могут быть, как и в предыдущем случае, клапаны. Под ними могут скапливаться различные загрязнения, мешающие хорошему прилеганию. Чтобы произвести ремонт компрессора для подкачки шин, потребуется разобрать поршневую головку и хорошо прочистить все детали от накопившейся грязи. Иногда недостаточное давление воздуха на входе из агрегата может быть по причине деформации уплотнительного кольца, одетого на поршень. Чтобы извлечь поршень, нужно снять рубашку гильзы и саму гильзу. Уплотнительное кольцо поршня может деформироваться по причине перегрева агрегата. Чтобы выровнять кольцо, его необходимо сначала размягчить. Для этой цели можно использовать либо растворитель 646, либо жидкость WD-40. После того, как кольцо станет мягким и податливым, его следует выровнять, установить гильзу и рубашку на место. Проверить, правильно ли двигается поршень в гильзе, можно, если прокрутить вал двигателя. Некоторые модели автокомпрессоров имеют защиту от перегрева. По этой причине аппарат и может отключаться самопроизвольно, например, при длительной работе. Но перегрев агрегата может вызываться и по причине заводского брака, особенно, в недорогих моделях. Заключается недоработка в плохом прилегании гильзы аппарата к рубашке. В таком случае уменьшается отвод тепла от поршневого блока и, в результате, перегревается поршневая головка и двигатель. В данном случае ремонт автомобильного насоса будет заключаться в устранении зазора между гильзой и рубашкой (можно использовать тонкий листовой алюминий или термопасту). Тонкий листовой алюминий можно “добыть”, разрезав обыкновенную пивную банку. Алюминием нужно обмотать гильзу, и плотно вставить ее в рубашку. После этих действий теплоотдача улучшится, и компрессор перестанет самопроизвольно отключаться. Мембранные автокомпрессоры ломаются крайне редко. Хотя им свойственны некоторые поломки, присущие поршневым аппаратам: повреждение силового кабеля или перегорание предохранителя в штекере, служащего для подключения к прикуривателю. Но все же, основной элемент аппарата для накачки шин, который может выходить из строя – это мембрана. Чаще всего, ее изготавливают из резины или другого пластичного материала, который при низких температурах грубеет и становится неэластичным. Если такой автокомпрессор включить при низкой температуре окружающего воздуха, то мембрана просто порвется. В таком случае ремонт автомобильного компрессора данного типа будет заключаться в замене мембраны. Замена манометра на автомобильном компрессоре потребуется в случае выхода его из строя. Данный измерительный прибор может быть установлен отдельно от агрегата, на шланге, или на головке цилиндра. Если манометр показывает неправильные значения или вообще не работает, его следует открутить, и купить аналогичный, с соответствующей резьбой и шкалой. Совет! Чтобы не ошибиться при покупке нового манометра, рекомендуется его взять с собой и попросить продавца подобрать аналог. В некоторых случаях подобрать подходящий прибор бывает затруднительно. Выйти из данной ситуации просто: приобретите манометр для автомобильного компрессора и тройник с подходящей к нему резьбой. Закрепите манометр с тройником на конце шланга, как показано на следующих фото. Совет! Рекомендуется приобретать манометр с установленным на нем клапаном. Он будет полезен в случае, если давление в шинах будет превышено. Чтобы немного спустить воздух с колеса, потребуется лишь нажать на кнопку манометра. tehnika.expert Распространённые поломки , обслуживание и ремонт воздушного компрессора Компрессор является достаточно сложным техническим оборудованием. В процессе эксплуатации он имеет свойство ломаться и изнашиваться. Мы попробуем рассмотреть все варианты эксплуатации и обслуживания для максимального продления его жизни. Выполнять ремонт компрессора своими руками, если он сломался вполне возможно. Надёжность и работоспособность компрессорного оборудования зависит во многом от качественного и своевременного технического обслуживания. Значимое число поломок компрессоров является следствием не очень качественной очистки сжимаемого воздуха, вследствие попадания воды, абразивной пыли, и других включений. Своевременная замена и очистка фильтрующих элементов поможет отсрочить ремонт компрессора на продолжительное время. Основные причины, вследствие которых воздушный поршневой компрессор может выходить из строя: Несоответствующие условия эксплуатации Не своевременное проведение планового обслуживания Обслуживающий персонал, не владеющий элементарными навыками эксплуатации и обслуживания. Отличие технического обслуживания компрессора от его ремонта заключается в том, что при техническом обслуживании замена узлов и деталей производится по мере надобности, в зависимости от их реального состояния, а при проведении ремонта производится принудительная замена необходимых деталей. Принцип работы компрессора и его основные составные части. Компрессор является устройством для повышения давления и перемещения сжатого воздуха к источнику потребления, которыми могут являться шлифовальные машинки, краскопульт, аэрографы, гайковёрты и другой пневматический инструмент. Главным востребованным звеном в кузовном ремонте стал поршневой компрессор масляного типа. В таких поршневых компрессорах, объём рабочих камер изменяется при помощи поршней, которые совершают возвратно-поступательные движения. Компрессоры имеют разное количество рабочих цилиндров и различают их по таким конструктивным расположениям, как: Вертикальное Горизонтальное Оппозитную Прямоугольную Звездообразные V и W образные Основными конструктивными недостатками являются: неполная уравновешенность их движущих частей и наличие большого числа пар трения. Все эти недостатки является причиной поломок и последующего ремонта. Перед тем выполнение ремонта компрессора своими силами, необходимо внимательно изучить его техническое устройство. Ниже приведена ознакомительная схема поршневой группы простого одноступенчатого компрессора. Возможные неисправности компрессора поршневого При обнаружении дефектов, таких как, заеданий трущихся частей, появления стуков, повышенного расхода смазочного материала, сильного нагрева, необходимо произвести ремонт. Неисправности компрессора можно разделить на несколько групп: неисправности рабочей части, которой является поршневая группа и неисправности электрического оборудования. Ниже описаны самые распространенные поломки компрессора: -компрессор, в частности электрический двигатель не запускается -электрический двигатель не вращается и гудит - не набирает обороты компрессор - посторонний стук в цилиндропоршневой группе - чрезмерно сильно нагревается цилиндр - снизилась производительность компрессора - появилась сильная вибрация Если компрессор не включается. Это самая распространённая неполадка компрессора. Первое что следует выполнить, это проверить провод и вилку на обрыв, которые питают электрический двигатель. С помощью отвёртки тестера проверьте подачу напряжения на всех фазах. Если имеется, то проверьте предохранитель. Необходимо убедиться в работоспособности пусковых конденсаторов, если компрессор является однофазным с напряжением питающей сети 220В. Также важно обратите внимание на наличие давления в ресивере. Возможно, ресивер имеет достаточное давление, и автоматика просто не запускает компрессор. Как только давление упадёт до нижнего уровня, электрический двигатель запустится автоматически. Этот момент не, многие забывают и раньше времени переживают. Проблемой, если компрессор не включается, также может стать обратный клапан. Неисправный блок автоматики или как его называют по-другому пресостат, также влияет на поломку цикла включения и выключения. Возможно, причина в контактной группе или кнопка на самом блоке пришла в негодность. Если электрический двигатель не хочет запускаться и гудит, или не развивает нужные обороты, а также останавливается во время работы, то это не всегда может означать его поломку. Основными неисправностями, которые могут мешать правильной бесперебойной работе электродвигателя, может быть: - низкое и недостаточное напряжение сети - плохой контакт, неплотные соединения - возможный выход из строя обратного клапана, из-за чего создаётся обратное давление - заклинивание поршневой группы, вследствие недостаточного уровня масла Если электрический двигатель вовсе не включается и не издаёт никаких признаков включения, то это может свидетельствовать о следующем: - мог сработать предохранитель питания электрической сети - могла сработать защита от перегрузки - мог оказаться плохой контакт в электрической цепи - самое негативное, мог сгореть электродвигатель. Часто проявляется характерный запах гари Грохот и стук и в цилиндропоршневой группе Одной из причин поломок воздушного компрессора может быть неисправная поршневая группа. Дефект данной системы распознать достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками, похожими на металлический. Когда компрессор стучит, то это указывает на неисправность его нагнетательной части, где расположено множество металлических деталей, взаимодействующих друг с другом. Из-за их износа и трения могут появляться неприятные звуки и посторонние шумы. С такой поломкой не стоит запускать компрессор и по возможности необходимо устранить её. Неисправности если компрессор начал громко работать и стучать, чем раньше: - износ подшипников, втулки шатуна - выход из строя подшипников на коленчатом вале - износ поршня, колец, пальца на поршне - износ цилиндра - ослабление болтов крепления головки и цилиндра - попадание твёрдых частиц в цилиндр - возможно, разболталась охлаждающая крыльчатка на шкиве Для того чтобы отремонтировать такие поломки, в некоторых случаях достаточно перетянуть все гайки и болты. Если изношен цилиндр , поршень, шатун или коленчатый вал , то необходимо произвести полный капитальный ремонт. Возможные дефекты поршневой системы ниже приведены: - изменился диаметр поршня и цилиндра - искажена форма зеркала цилиндра - задиры и царапины на стенках цилиндра - имеются трещины основной рабочей части - наличие трещин и поломки фланцев При продолжительной эксплуатации, вследствие износа начинают появляться риски на зеркале цилиндра, увеличиваться внутренний диаметр втулки под эксцентриковый вал. При проведении ремонта цилиндры восстанавливаются путём запрессовки гильз в них. Изношенные втулки под эксцентриковый вал подлежат замене. Такой ремонт достаточно сложно сделать своими силами без наличия необходимого оборудования и инструмента. Самым ответственным и трудоёмким этапом является восстановление цилиндра. Растачивание необходимо выполнять на вертикально-расточном станке с использованием специального приспособления. Теперь рассмотрим неисправности картера воздушного компрессора. - наличие трещин в стенках полостей блока картера - имеются отклонения формы и размеров посадочных площадок - начался процесс коробление посадочных мест - разбиты посадочные места, предназначенные для подшипников коленчатого вала В случае износа данных узлов, они подлежат замене. Отверстия под подшипники растачиваются на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующим выполнением расточки запрессованной втулки под необходимый диаметр компрессора . Такой сложности ремонт должны выполнять квалифицированные специалисты. Если воздушный компрессор сильно греется. Это может сигнализировать о его неисправности. Причин чрезмерного нагрева может быть несколько. Может оказаться заблокирован обдув воздуха картера и цилиндра. Необходимо проверить, не закрыта ли случайно крыльчатка посторонними предметами. Другой причиной является недостаток уровня масла. Из-за недостатка масла, рабочие узлы работают на износ, вследствие чего, создаётся высокое трение и происходит перегрев. При такой дальнейшей работе компрессора, он быстро выйдет из строя. Необходимо своевременно проверять уровень масла, и при необходимости долить до положенного уровня. Неисправности клапанов, в результате их ослабления или карбонизированного загрязнения. Также могут оказаться забитыми воздушные каналы. Проверьте уровень давления, возможно, вышла из строя автоматика и компрессор накатывает до большого давления, что вызывает перегрев. Возможно, потребуется замена или ремонт предохранительного клапана. Особенно в жаркое время года, старайтесь размещать компрессор в более прохладном, и просторном месте. Какое бы охлаждение не было бы у компрессора, это позволит нагреваться гораздо меньше, что положительно скажется на его работе и долговечности. Также не забывайте о том, что чем воздух прохладней, тем в нём меньше масляных примесей и влаги. Упала производительность Падение производительности происходит по нескольким причинам. Может оказаться засорен или забит всасывающий воздушный фильтр. Необходимо снять и почистить фильтр сжатым воздухом или возможно лучше будет заменить его. В основном фильтры в поршневых компрессорах изготовлены из обычного поролона. Возможно, что где-то происходит утечка воздуха. Необходимо обследовать все выходящие, подходящие трубки и шланги. Также возможна неправильная работа или износ клапанов, что сильно может повлиять на производительность. При очень длительной эксплуатации изнашиваются поршневые кольца, соответственно пропадает герметизация. В более серьезных вариантах могут оказаться изношены поршни и цилиндры, поцарапаны, а также имеют другие внешние дефекты, что приводит к потере компрессии и компрессор не накатывает воздух. Необходимо проверять силу натяжки приводного ремня, который соединяет электрический двигатель и коленчатый вал поршневой системы. При ослаблении ремня, возможно, его проскальзывание и компрессор просто перестаёт накатывать воздух должным образом. Попадание масла в рабочую камеру Достаточно плохие признаки, если масло начинает попадать в рабочую камеру. К полному выходу из строя поршневого компрессора это не приведёт, но может принести существенный вред покрасочным работам и дефектам при покраске. Основные причины попадания масла: возможно залито масло низкой вязкости, то есть масло оказалось слишком жидким и оно просто просачивается сквозь кольца и уплотнения. Может оказаться, что уровень залитого масла слишком высок. Из-за этого масло выдавливается с силой и попадает в камеру. Причина может быть в использовании несоответствующего масла. Необходимо заливать только специальные компрессорные масла. Износ колец и поршня в блоке цилиндра также влияет на попадания масла в рабочую камеру. Для устранения данной неисправности потребуется выполнить ремонт поршневой группы компрессора, который описан выше. Эксплуатация и обслуживание компрессора Поршневой компрессор требует регулярного обслуживания. Правильная эксплуатация продлит жизнь вашего компрессора. Основные мероприятия по эксплуатации, обслуживанию и ремонту компрессора: 1. Очистка или замена воздушного фильтра. Фильтрующие элементы в основном изготавливаются из поролона. Если компрессор размещается там же где производится покраска автомобиля, то возможно от этого он сильно забивается частицами от лака , краски и другого лакокрасочного материала. Фильтр препятствует попаданию абразивной пыли и частиц в цилиндр, поршень и способствует меньшему износу. Необходимо по возможности чаще осуществлять замену или очистку фильтров , так как это значительно увеличивает ресурс компрессора. 2. Важным пунктом обслуживания является замена масла. Необходимо тщательно следить за уровнем масла, на специальном окошке, расположенном в картере компрессора. Работа на низком уровне масла или без него влечёт к серьезным негативным последствиям. Периодически стоит полностью сливать и заливать новое масло. Используйте только специальные компрессорные масла. Используйте качественные масла, такие как: Mobil, Shell VDL 100, КС 19, 46 или любые другие фирменные масла. 3. Важный пункт в обслуживании компрессора это слив конденсата. Воздух очень насыщен влагой, которая неизбежно попадает в ресивер. По истечению времени конденсат накапливается в большом количестве в ресивере. При большом скоплении конденсата возможен выброс его в воздушные шланги, что неизбежно приведёт к дефектам при проведении покрасочных работ. Так же конденсат способствует коррозии внутри ресивера. Сливать конденсат необходимо как можно чаще, минимум два раза в неделю, особенно во влажное и жаркое время года. 4. Необходимо периодически продувать от пыли и других загрязнений компрессор. Следует уделить особое внимание крыльчатке на электрическом двигателе, рёбрам цилиндра, воздушного радиатора, на которых по мере эксплуатации скапливается пыль и частицы от краски, что способствует уменьшению охлаждающей способности. 5. Проводите осмотр на предмет износа и натяжения ременного привода. При нажатии на ремень в средней его точке, он должен прогибаться не более чем на 12 -15 мм. Производите периодически дотяжку всех гаек и болтов. Периодически необходимо проверять работоспособность предохранительного клапана, который предназначен для защиты от превышения заданного давления, из-за поломки реле давления (пресостата). Соблюдая все вышеперечисленные рекомендации, Вы продлите эксплуатацию компрессора на долгое время. inex.by Предисловие Устройство поршневого компрессора в зависимости от назначения и исполнения может быть разным. Отличия между типами и моделями этого вида нагнетательного оборудования порой просто колоссальны. Однако принцип работы всех поршневых компрессоров одинаков и похож на схему функционирования двигателя внутреннего сгорания.

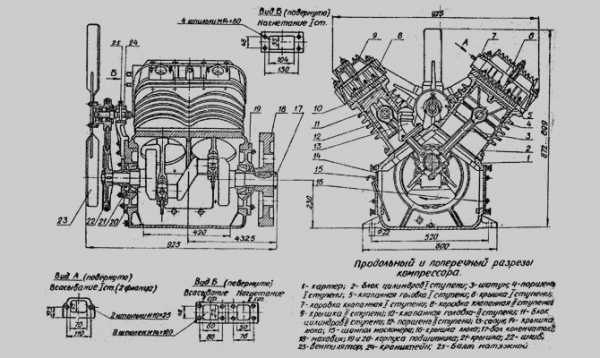

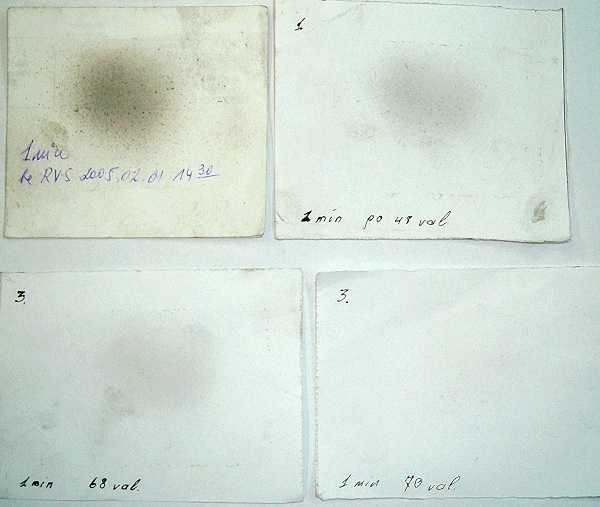

Основной узел поршневого нагнетательного оборудования – это непосредственно сам компрессор. В нем, собственно, и происходит сжатие среды, на работу с которой рассчитан агрегат. В компрессорах холодильников, например, это хладагент, а в различных нагнетателях воздуха – какой-либо газ (чаще всего воздух). Ниже и далее пойдет речь именно о последнем типе поршневого оборудования – о воздушных компрессорах. Основной узел поршневого нагнетательного оборудования Самый простой по конструкции компрессор – одноцилиндровый. В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый. Однако в ДВС поршень приводит через шатун во вращение коленвал. В компрессоре все наоборот. Вращающийся коленвал через шатун приводит в движение поршень. Последний, двигаясь возвратно-поступательно, сначала втягивает воздух в цилиндр, а затем сжимает и выталкивает из него. Устройство поршневого компрессора Первый цикл работы компрессора происходит при движении поршня в направлении от крышки цилиндра, в которой расположены клапаны. При этом внутренний объем цилиндра в этой его части (между стенками, крышкой с клапанами и поршнем) увеличивается. За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт. Когда поршень начинает двигаться в направлении крышки с клапанами, воздух начинает сжиматься, так как объем цилиндра в этой его части уменьшается. Под действием создаваемого при этом давления, превышающего атмосферное, и собственной пружины всасывающий клапан закрывается. Когда давление превысит значение, на которое рассчитана жесткость пружины нагнетательного клапана, тот открывается и выпускает из цилиндра воздух. Последний выходит под давлением, которое называется рабочим. Оно, как видно из описания работы компрессора, задается жесткостью пружины нагнетательного клапана. Кривошипно-коленчатому валу или эксцентриковому приводу компрессора сообщает вращение двигатель агрегата – электрический или внутреннего сгорания (дизельный либо бензиновый). По взаимному расположению мотора и компрессорной головки агрегаты делятся на 2 типа: Коаксиальное устройство Компрессорные агрегаты, от которых требуется поддержание на их выходе постоянного давления и равномерного расхода воздуха, оснащаются накопителем сжатого газа – ресивером. Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению. Поршневые агрегаты выпускают одно-, два- и многоцилиндровыми. Последние 2 типа по расположению цилиндров делят на V-, W-образные и рядные. Исполнение двух- и многоцилиндровых по осуществлению процесса сжатия бывает одноступенчатое и многоступенчатое (чаще всего 2-ступенчатое). Выбор нужного компрессора делают, исходя из предполагаемых работ с ним. Как работает 1-цилиндровый, описано выше. Чтобы понять принцип функционирование остальных типов, достаточно рассмотреть 2-цилиндровый агрегат. В одноступенчатом компрессоре цилиндры (поршни) одинакового размера. Работают они в противофазе, поочередно всасывая, сжимая, а затем вытесняя воздух в линию нагнетания. Двухцилиндровый агрегат В 2-ступенчатом агрегате цилиндры разного размера. Наружный воздух всасывается имеющим больший диаметр. Он называется цилиндром 1-ой ступени или, по-другому, низкого давления. В нем воздух сжимается до какого-то промежуточного значения. Затем газ подается в межступенчатый охладитель (обычно медная трубка в специальном исполнении), где охлаждается, а потом в цилиндр высокого давления или, по-другому, 2-ой ступени (с поршнем меньшего диаметра). В нем воздух сжимается до максимального рабочего значения давления компрессора. Размеры обоих цилиндров так подобраны, чтобы в каждом производилась примерно равнозначная работа по сжатию. Промежуточное охлаждение воздуха необходимо, чтобы обеспечить максимальные КПД работы поршневой группы и давление компрессора. Ведь при сжатии газ нагревается. Вследствие этого он расширяется и начинает занимать больший объем в цилиндре 2-ой ступени. Охладившись в ресивере, воздух уменьшается в объеме, и при этом его давление падает. Чтобы электрические агрегаты могли работать в автоматическом режиме – сами включаться и выключаться по мере необходимости, на них устанавливают прессостат (реле давления). Он размыкает электрическую цепь питания двигателя при достижении давления в ресивере максимального рабочего компрессора, и последний прекращает нагнетать воздух. Как только давление в резервуаре снизится до предусмотренной производителем агрегата минимальной величины, прессостат обратно замыкает цепь, запуская электродвигатель. Все компрессоры оснащаются манометрами – для контроля давления на выходе агрегата и/или в ресивере. Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха. Большинство профессиональных и промышленных агрегатов оборудованы: На некоторых могут быть осушители воздуха, вентилятор для охлаждения компрессорной головки и другое дополнительное оснащение. Чем сложнее устройство, тем более трудным может оказаться ремонт компрессора. nasotke.ru В процессе эксплуатации поршневого компрессора компании AIR PISTON пользователи рано или поздно сталкиваются с необходимостью проведения ремонта. Основные проблемы связаны с изношенными поршневыми кольцами и вкладышами коленвала. Типичные неполадки: Чтобы восстановить работоспособность механизма, проводят ремонт компрессора. Это требует крупных финансовых затрат: специалистам приходится менять поршневые кольца, втулки, гильзы и подшипники. Но и это еще не все. Поиск нужных деталей, их доставка и установка – это дополнительный простой в работе. Как объяснили нам представители сервисной службы, именно эти причины побудили их обратиться в компанию RVS-Master. Запланировали разработку РВС-состава для компрессоров, который к тому же не бил бы по карману клиентов. Поставленные задачи: Специалисты тщательно проверили два изношенных поршневых компрессора, сняв рабочие и контрольные параметры. Компрессор №1 Износ достигал 70%. Нужен был срочный капремонт компрессора, измеряющего масляное пятно в месте выхода воздушного потока. Компрессор №2 Состояние второго компрессора – удовлетворительное. С его помощью измерялась скорость накачки и затраты электроэнергии. Характеристики: конструкция BALMA B600, электрический двигатель на 5,5 kW, ресивер на 270 литров, 2001 г. в. До проведения тестов установили ряд измерительных приборов: На проведение тестов ушел 1 месяц. Первый поршневой компрессор страдал из-за выброса масла в районе выхода воздушного канала. На Рисунке1 отчетливо видно крупное жирное пятно масла. Из-за этого могут забиться каналы, по которым проходит сжатый воздух. К тому же покрашенная поверхность покрывается пятнами. Обработка механизма составом RVS-Master позволила добиться полного исчезновения масляного пятна. А это свидетельствует о росте компрессии в цилиндрах. Второй компрессор подвергся трехэтапным проверкам: до обработки и дважды после её проведения. Результаты проверок занесены в Таблицу. Ремонт второго компрессора РВС-составом позволил достичь следующих результатов: Выводы специалистов о ремонте компрессоров составом RVS-Master Чтобы заказать профессиональный гель RVS masterсвяжитесь с нами одним из перечисленных способов: rvsmaster.ru Любое компрессорное оборудование требует обязательного обслуживания, так как наработка на отказ всегда обходиться дороже, чем своевременные планово-предупредительные ремонтные работы. По сравнению с винтовыми, поршневые компрессоры требуют более бережной эксплуатации и частого ремонта и сегодня мы рассмотрим методы устранения неисправности поршневых компрессоров. Ремонтировать компрессор дизельный лучше всего в специализированной сервисной службе, поскольку техническое обслуживание своими усилиями, чаще всего обходиться значительно дороже. Неисправность Причина поломки Методы исправления Снизилась производительность компрессора Не плотность соединений, происходит утечка воздуха Засорился воздушный фильтр Прогорели или износились поршневые кольца Следует определить место утечки и обеспечить надежное соединение Нужно промыть или заменить фильтр Кольца нужно заменить Компрессорная головка перегревается Слабое охлаждение Несвоевременная замена масла Масло не соответствует модели компрессора Затяжки шпилек крепления или шатунных болтов ослабли Прочистите поверхности головки Заменить масло и следить за периодичностью замены Заменить масло на подходящее Произвести затяжку элементов Стук в цилиндре Поршневые кольца износились или сломались Износ цилиндра и поршня Кольца нужно заменить Поршень нужно заменить, цилиндр расточить под размер Стук в картере Крепление шатунных болтов Износ подшипников Износились шейки коленчатого вала Подтянуть шатунные болты Заменить подшипники Шейки заменить или отремонтировать Из картера по коленчатому валу течь масла Износился сальник Отверстие сапуна загрязнилось Сальник заменить Сапун прочистить Образуется большое количество нагара Применяется некачественное масло или избыток масла в картере Детали очистить, масло заменить, добавлять нужную норму масла Не проворачивается маховик Компрессорный поршень упирается в доску Установить определенный размер зазора между доской и днищем поршня Падает давление в ресивере Обратный клапан сломался или засорился Устранить поломку можно методом прочистки или замены клапана Компрессор медленно развивает обороты Натяжение приводных ремней ослабло Проблема в обратном клапане Проверить ремни и подтянуть Притереть корпус, прочистить или заменить клапан Влагоудалитель пропускает воздух Сломался или загрязнился клапан Прочистить или заменить клапан После остановки компрессора воздух пропускается через трубку сброса реле Засор обратного клапана Произвести прочистку обратного клапана gkpnevmo.ru Эксплуатация поршневого компрессора - некоторые особенности диагностики и профилактики оборудования. Оценка производительности компрессора и причины ее снижения Первое, что следует сделать после приобретения поршневого компрессора, это проверить его реальную производительность. Поскольку в технических характеристиках обычно указывается теоретическая производительность (производительность на всасывании), реальная производительность (производительность на нагнетании) определяется экспериментально. Для ее определения необходимо полностью удалить сжатый воздух из ресивера и закрыть на нем выходной кран. Затем включить компрессор и определить время, за которое давление в ресивере достигнет максимального значения, и установка отключится. Производительность компрессора рассчитывается по формуле: Qк = (Pmax – Pmin) * Vрес / t , где: Qк – производительность компрессора на нагнетании; Pmax– давление выключения компрессора; Pmin – давление включения компрессора; Vрес – объем ресивера; t – время работы компрессора в режиме нагнетания. Полученное в результате измерений значение производительности сравнивается с производительностью на всасывании. Если оно меньше примерно на 15-25%, то все в порядке. Если же в результате измерений получилась величина, которая меньше теоретической производительности более чем на 30-35%, то это может свидетельствовать о проблемах с компрессором. Именно с величиной реальной производительности нового компрессора сравнивается ее значение в процессе дальнейшей эксплуатации. Снижение производительности в процессе работы обуславливается целым рядом как внутренних, так и внешних факторов. Одним из самых распространенных является слабое натяжение приводного ремня. Слабое натяжение, кстати, является еще и причиной его «дерганья» при работе, что может привести к выходу из строя подшипника коленчатого вала компрессорной группы. Правила натяжения приводного ремня обычно указаны в руководстве по эксплуатации. Слабое натяжение приводного ремня – одна из основных причин снижения производительности компрессора Другая распространенная причина снижения производительности – загрязнение картриджа воздушного фильтра. Обслуживание воздушного фильтра должно производиться не только при проведении планового технического обслуживания, но и по мере его загрязнения. На предприятиях, где компрессор работает в тяжелых условиях (большое содержание в атмосферном воздухе грязи и пыли), обслуживание (продувку) картриджа воздушного фильтра необходимо проводить еженедельно. Обслуживание воздушного фильтра должно быть регулярным Часто бывают и внешние причины «снижения» производительности. Самая распространенная – утечки в пневматической магистрали. В этом случае даже технически исправный компрессор, имеющий нормальную производительность, не всегда справляется с потребностью в сжатом воздухе. Поэтому, если возникает ситуация, когда воздуха начинает не хватать, то наряду с проверкой производительности компрессора проводится и аудит пневматической магистрали на наличие утечек. Еще одна возможная причина связана со спецификой расширения производства. Нередко, оно осуществляется следующим образом. На первом этапе приобретается компрессор и монтируется пневматическая магистраль. Проходит время… Предприятие работает, развивается, расширяется. Появляются новые потребители сжатого воздуха, подключение которых происходит так: в основную магистраль врезается тройник, и к нему подключается гибкий шланг. Хорошо, если диаметр шланга выбран правильно (с учетом потребления сжатого воздуха). Но если устанавливается первый попавшийся шланг небольшого диаметра, то вполне реально столкнуться с нехваткой воздуха. Практика показывает, что на диаметр и длину шланга обращают внимание в последнюю очередь. А первым делом, разумеется, «грешат» на компрессор. Могут быть и другие причины снижения производительности. Но простейшая диагностика компрессора, не требующую разборки компрессорной группы, проводится на основании вышесказанного. Не трогайте оголенные провода мокрыми руками, они от этого ржавеют Некачественное энергообеспечение является одним из основных факторов, негативно влияющих на нормальную работу компрессора. В первую очередь, от него страдают компрессоры, работающие в однофазной сети. Срабатывание тепловой защиты предупреждает о проблемах в электросети Основную опасность для подобных компрессоров представляет пониженное напряжение, которое приводит к повышению силы тока. Как следствие, электродвигатель начинает перегреваться. Для предотвращения аварийных ситуаций, вызванных перегревом, на электродвигатель устанавливают защиту. Но на практике вместо того, чтобы разобраться с причинами, вызвавшими срабатывание тепловой защиты, Потребители продолжают эксплуатировать установку до тех пор, пока электродвигатель не сгорит. Заметим, что если на новом компрессоре электродвигатель выходит из строя по причине пониженного напряжения, то данный случай как гарантийный не рассматривается. Другая распространенная ошибка, возникающая при эксплуатации компрессоров в однофазной сети, связана с их подключением. Понятно, что проще всего подключить компрессор к обычной бытовой розетке. Однако делать это категорически запрещено! Компрессор следует подключать через отдельную электрическую точку, оборудованную автоматическим выключателем. И уж совершенно недопустимо использование длинных кабелей (удлинителей), имеющих малое сечение провода. При включении компрессора через подобный удлинитель электродвигатель начинает «гудеть» и быстро выходит из строя. Компрессоры, работающие в трехфазной сети менее чувствительны к сетевым проблемам. Тем не менее, и в их работе могут возникнуть проблемы из-за некачественного энергообеспечения. Обслуживание электродвигателя Для подобных компрессоров особое значение имеет последовательность фаз, определяющая направление вращения электродвигателя. Правильное направление вращения соответствует стрелке, которая обычно крепится на защитной решетке ременной передачи. Важно помнить, что даже незначительное время вращения электродвигателя в обратном направлении может привести к выходу компрессорной группы из строя. Поэтому любые электротехнические работы, проводимые на участке, где установлен компрессор, должны после их завершения сопровождаться проверкой направления вращения электродвигателя. Поскольку электродвигатель поршневого компрессора имеет воздушное охлаждение, то ему так же, как и компрессорной группе, требуется техническое обслуживание, заключающееся в регулярной продувке охлаждающих ребер сжатым воздухом. «Хороший стук себя проявит» (народная мудрость) Основным источником возникновения стуков является износ деталей компрессорной группы. Например, износ втулки (подшипника скольжения) верхней головки шатуна. Иногда износ втулки достигает таких размеров, что она из окружности превращается в эллипс. Или, другая довольно распространенная ситуация. Одной из наиболее частых неисправностей, возникающих при работе поршневого компрессора, является поломка клапанных пластин. Отломанная клапанная пластина сразу же становится причиной возникновения характерного стука. Если поломка происходит на новом компрессоре, то его немедленное отключение и доставка для ремонта в сервисный центр, скорее всего, позволит признать данный случай гарантийным. Но если клапан будет «громыхать» между поршнем и клапанной плитой до тех пор, пока не «разнесет» все вокруг, то ни о каком гарантийном ремонте и речи не будет. Компрессор придется восстанавливать за свой счет. Износ втулки верхней головки шатуна Поэтому если компрессор при работе начинает «стучать», то первое, что необходимо сделать, это сразу же прекратить его эксплуатацию! Стук – это всегда проблема. И чтобы минимизировать ее последствия, компрессор следует немедленно отключить и продиагностировать. Диагностику можно провести как своими силами, так и силами специализированного сервисного центра. Женщина любит ласку, а машина смазку Все знают о том, что кашу маслом не испортишь. А вот испортить маслом компрессорную группу можно очень легко. Для каждого компрессора существует определенный перечень марок масел, допустимых к использованию (как правило, он приведен в руководстве по эксплуатации). Поэтому если залить в него масло, не предусмотренное руководством, то это, например, может стать причиной образования нагара на клапанной плите. Отсутствие же масла приводит к увеличению трения между сопряженными поверхностями, перегреву этих поверхностей и появлению задиров практически на всех деталях шатунно-поршневой группы: на поршнях, цилиндрах, шейках коленчатого вала и вкладышах. Решение проблемы в данном случае одно – замена неисправной детали. Свойства компрессорных масел зависят от температуры. И это необходимо учитывать, эксплуатируя компрессор при слишком низкой и слишком высокой температуре окружающей среды. Большинство представленных на рынке поршневых компрессоров должны работать при температуре окружающей среды +5оС….+40оС. При температуре окружающей среды ниже +5оС не исключены проблемы с пуском компрессора из-за повышения вязкости компрессорного масла. В этом случае электродвигатель не в состоянии провернуть коленчатый вал, и это в свою очередь приводит к дополнительной нагрузке на сам электродвигатель. Отсутствие смазки привело к появлению задиров на вкладыше При слишком высокой температуре окружающей среды (выше +40оС) компрессорное масло напротив «разжижается» настолько, что не обеспечивает масляный клин (масляную пленку) между сопряженными рабочими поверхностями. В результате перегревается компрессор, и увеличивается износ деталей шатунно-поршневой группы. Контроль уровня масла и его качества является одной из важнейших операций, входящих в техническое обслуживание компрессора. Контроль уровня масла должен быть ежедневным. Что касается контроля качества масла, то его периодичность напрямую связана с интенсивностью работы компрессора: чем интенсивнее работает, тем чаще контролируем. Перегрев масла, его загрязнение продуктами износа деталей шатунно-поршневой группы, пылью и твердыми частицами, прошедшими через воздушный фильтр – все это в конечном итоге влияет на энергоэффективность установки. Мы рассмотрели некоторые основные вопросы и рекомендации, касающиеся эксплутации поршневого компрессора. Тема следующих номеров – подключение, техническое обслуживание и основы диагностики винтовых компрессоров. www.pnevmo-club.ruРаспространённые поломки, обслуживание, ремонт воздушного компрессора. Ремонт компрессора воздушного поршневого

Как отремонтировать автомобильный компрессор?

Причины поломки компрессора

Особенности автокомпрессоров

Слабые места мембранного компрессора

Слабые места поршневого компрессора

Что делать, если компрессор не запускается

Где брать запчасти для ремонта компрессора

Как отремонтировать автомобильный насос своими руками

Устройство и принцип работы компрессоров

Мембранные аппараты

Поршневые агрегаты

Распространенные проблемы поршневых компрессоров

Аппарат не включается

Двигатель агрегата работает, но воздух не качает

Аппарат не создает необходимое давление

Компрессор самопроизвольно выключается

Неисправности мембранных автокомпрессоров

Как поменять манометр в компрессоре

Как устранить неисправности и поломки компрессора?

Поршневой компрессор – принцип работы одно- и многоцилиндровых + Видео

Как работает основной узел компрессора?

Рекомендуем ознакомиться

Коаксиальные и аксиальные устройства

О различных типах поршневых компрессоров

Прессостат и манометр как дополнительное оснащение

Восстановление и ремонт воздушного компрессора AIR PISTON составом RVS-Master

ТЕСТЫ

8 мая 2009 г.

21 мая 2009 г.

6 июня 2009 г.

Характеристики

До обработки

Первый замер после обработки RVS-Master

Второй замер после обработки RVS-Master

Пусковой/рабочий ток

36 А/6 А

34,8 А/5,8 А

34 А/5,8 А

Рабочий ток при давлении 9–10 bar

9,2 А

9 А

9 А

Длительность накачки до 10 bar

4,43 мин

4,17 мин

4,13 мин

T1 ступени/ T2 ступени

82°С/66°С

80°С/65°С

73°С/65°С

Основные причины неисправности компрессоров - возможные неисправности их устранение в компрессоре

Компрессорное оборудование для дома и производства можно приобрести в компании ГК «ПромОборудование» на выгодных условиях. Доставка товара входит в стоимость покупки, а наши компетентные менеджеры помогут Вам в выборе оборудования по типу двигателя, мощности и производительности. Задать вопрос или оформить покупку компрессорного оборудования можно по телефону: +7 (347) 248-23-54, сот. 8950-93-43-102

Компрессорное оборудование для дома и производства можно приобрести в компании ГК «ПромОборудование» на выгодных условиях. Доставка товара входит в стоимость покупки, а наши компетентные менеджеры помогут Вам в выборе оборудования по типу двигателя, мощности и производительности. Задать вопрос или оформить покупку компрессорного оборудования можно по телефону: +7 (347) 248-23-54, сот. 8950-93-43-102

Эксплуатация поршневого компрессора