Строительные работы в Севастополе

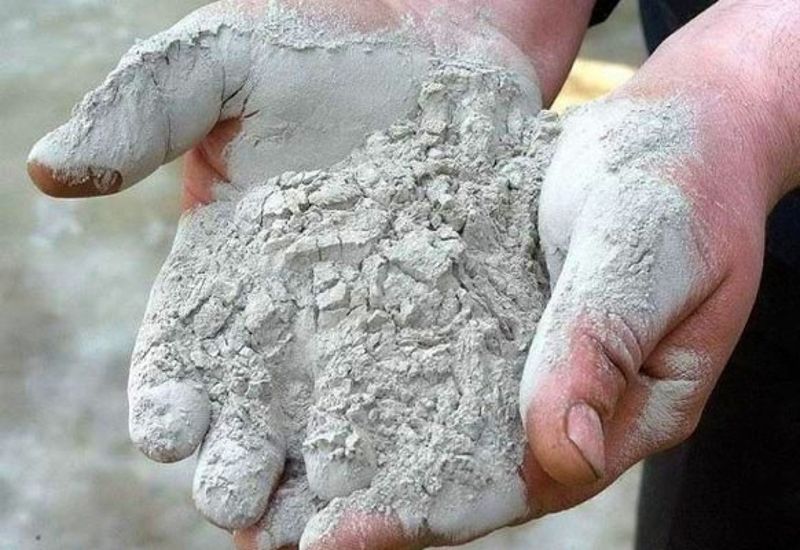

Цемент – это минеральный вяжущий порошок, твердеющий при смешивании с водой на воздухе, который получается при мелком измельчении клинкера при нормированных добавках гипса и минералов. При смешивании с водой он приобретает пластичную массу и получает качественные свойства, после чего за определенный промежуток времени становится твердым подобием камня, обладая необходимым количеством характеристик. Каждый вид при твердении развивает различную прочность, которая характеризуется маркой. Чем выше марка , тем меньше его надо положить для достижения прочности. Наиболее часто в промышленном строительстве используется портландцемент. Он получается при обжиге в специализированных печах смеси известняка и глины в определенном процентном соотношении. В итоге получают материал, который обладает высокой надежностью и качеством, и свойства портланд, таким образом, расширяют возможности применения материала. Популярность данного материала обусловлена тем, какие характеристики приобретаются при его изготовлении. Основные характеристики, влияющие на качество материала, как и свойства портландцемента, зависят от множества факторов: тонкости помола, вида добавок, минерального и химического состава. Это характеристика оказывает влияние на время затвердевания и на прочность получившегося цементного камня. То есть чем мельче помол, тем выше скорость затвердевания и качество получившегося бетона. Стоимость, естественно, выше. Тонкость помола определяется его удельной поверхностью и зерновым составом, который вычисляется через просеивание цемента через сверхтонкое сито с размерами до 80 мкм. Большая его часть должна успешно просеяться. Но одновременно слишком мелкий помол приводит к увеличению водопотребности раствора. Для оптимального соотношения в состав должны включаться как крупные частицы размером 80 мкм, так и мелкие 40 мкм. Таким образом достигаются оптимальные свойства этого надежного и практичного материала. Портландцемент, изготавливаемый в настоящее время, по стандарту содержит частицы в среднем от 20 до 40 мкм. Для изготовления быстротвердеющих видов добавляется от 15 до 25% порошка сверхтонкого помола. На данном этапе цемент обогащается различными добавками, которые позволяют увеличить его прочность и уменьшить вероятность появления коррозии. Пуццоланновый цемент на начальных сроках обладает меньшей прочностью чем цемент., но в дальнейшем он догоняет его по прочности. Причем, чем активнее добавка. тем быстрее это происходит. На цементный камень могут оказывать влияние как вода, так и его нахождение в агрессивной среде. Коррозию железобетонных изделий можно устранить разными способами, в том числе путем изменения минералогического состава, введение в цемент гидроактивных материалов, препятствующих химической активности солей, находящихся в минералах, а также гидроизоляция изделий из бетона. Использование дополнительных составляющих позволяет получить действительно надежный материал. Для повышения коррозийной стойкости добавляются специальные полимерные добавки, снижающие микропористость и препятствующие неблагоприятному химическому и физическому влиянию окружающей среды, делая цемент таким образом надежным и долговечным материалом. Для повышения коррозийной стойкости портландцемента в минералах уменьшается содержание трехкальциевого силиката, при затвердении которого выделяется большое содержание извести. Самую высокую коррозийную защиту имеет пуццолановый цемент, который в основном предназначен для строительства подземных зданий и сооружений, а также гидротехнических объектов, так как именно там при строительстве необходимо использовать самые надежные и высококачественные материалы. Для изготовлении качественного бетона, необходимо использовать свежий цемент. В последнее время цемент сильно подорожал, поэтому для его экономии следует отнестись к чистоте компонентов с особой внимательностью. Свойство цементного камня, влияющее на способность к многократному замораживанию и оттаиванию, – один из главных показателей качества. Вода, находящаяся в микродозах в порах, при замерзании способна увеличиваться в объеме на 8 %, что при многократном повторении приводит к трещинам и разрушению бетона в дальнейшем, что не допустимо при строительстве объектов любого назначения. Чистый цемент в строительстве не используется, в него, в зависимости от марки, добавляются определенные минеральные добавки: абиетат натрия, нейтрализованный древесный пек и другие – с целью повысить сопротивляемость к перепаду температур и повысить долговечность бетона. Воздухововлекающие добавки, добавляющиеся на этапе создания бетона, способствуют его обогащению воздушными пузырьками, которые равномерно распределяются по внутренней структуре бетона и снимают проблему расширения воды при замерзании. При застывании раствора проблему создают низкие температуры, препятствующие его эффективному схватыванию. Данная проблема качественно решается электрическим прогревом бетона, горячим воздухом или паром. В итоге получается высококачественный и надежный материал, который долгие годы сможет не утрачивать свои первоначальные показатели. Бетон с высокой пористостью имеют небольшую плотность и прочность. Несмотря на это его применяют в строительстве, например, для ограждающих конструкций, дренажей, фильтров и других элементов гидротехнических сооружений. Это способность цемента впитывать определенное количество воды. Плотность зерен цемента в три раза выше воды, поэтому при излишнем его насыщении лишь определенная часть воды будет удерживаться капиллярными силами, а оставшаяся часть будет вытеснена на поверхность раствора. Частицы при этом осядут, вследствие чего верхняя часть бетонной конструкции будет недостаточно прочной, делая возможным ее разрушение. Характеристика водопотребности цемента определяется процентным количеством воды для получения раствора оптимальной густоты. Объем воды в растворе нормальной густоты соответствует наибольшему количеству, который может удержать цемент при помощи физических сил. В портландцементе водопотребность составляет 22-28%. Почему свойство водопотребности так важно для свойств цемента? В процессе изготовления раствора с низкой водопотребностью получается наиболее качественный и морозостойкий бетон, в противном случае получаются бетонные изделия с высокой пористостью и качеством такой бетон не отличается. Гипс является широко распространенным в природе материалом, применяемым в цементной промышленности для регулирования времени схватывания вяжущего при его помоле. Это промежуток времени, в течение которого изменяются пластические свойства портландцемента. Для замеров застывания существуют разные способы: прибор “Вика”, подручные методы. Идеальный раствор должен застывать не слишком быстро и не слишком медленно. Скорость схватывания зависит от минерального состава (в частности, гипса), при добавлении определенного количества которого можно добиться повышения или понижения времени застывания. Температура воздуха, объем воды также влияют на схватываемость. В стандартных условиях с использованием портландцемента начало застывания должно начинаться через 45 минут и заканчиваться не позже 10 часов. Прочность определяется маркой, которая вычисляется на пределе сжатия образца, испытанного в течение 28 суток. При испытании разных образцов получают определенные единицы прочности, измеряемых в МПа и называемых активностью цемента. При этом определяется его марка. Промышленность выпускает на продажу различные марки цемента, от 300 до 600, для особых нужд 700 и даже 1000. Несмотря на то что может показаться, что главным свойством для цемента является прочность, это не совсем так. Все характеристики и показатели цемента одинаково важны. o-cemente.info Свойства ПОРТЛАНДЦЕМЕНТА Плотность ПЦ составляет 3000-3100 кг/м3, насыпная плотность 1050-1120 кг/м3. Нормальная густота (НГ), содержание воды в процентах, которую необходимо ввести, чтобы получить удобоукладываемое тесто при стандартном способе уплотнения. НГ должна находиться в пределах 24-27%, с увеличением НГ цементов сверх 27, на каждый 1% роста, необходимо ввести в бетонную смесь дополнительно 3-5 л воды для получения требуемой подвижности. Нормальная густота цемента может достигать 30-32 %, что в основном связано с введением активных минеральных добавок, разработаны специальные цементы нормальная густота которых составляет 21-22% - такие вяжущие называют вяжущие низкой водопотребности (ВНВ). ГОСТ не регламентирует водопотребность цементов. Сроки схватывания. В ГОСТ сроки схватывания характеризуются временем изменения реологических свойств, оцениваются методом пенетрации (Стандартный метод основан на применении прибора Вика) Начало схватывания До 45 минут; от 45 минут до 2 часов; более 2 часов; Конец схватывания не позднее 10 часов (В зарубежных стандартах конец схватывания не нормируют). Требования по срокам схватывания должны быть обеспечены при производстве специальных изделий и конструкций, технологиях монолитного строительства. Цементы с повышенным содержанием алюминатов кальция характеризуются короткими сроками схватывания. Для регулирования сроков схватывания расход гипсового камня увеличивают, но т.к. избыточное количество гипса повлияет на другие физико-механические свойства цемента, то его количество должно быть оптимальным. Для регулирования сроков схватывания и ускорения процессов структурообразования при помоле вводят специальные добавки – ускорители или кристаллизаторы, например: отходы химико-минералогического производства – кренты (вводится в процессе помола в количестве 10% от массы цемента, свойства цемента с такой добавкой приближаются к быстротвердеющему). Цементное тесто склонно к водоотделению, вследствие этого цементный камень имеет неоднородную структуру, поверхностные слои содержат менее плотный цементный камень, пронизанный капиллярами, что предопределяет проблемы при производстве бетонов: водопроницаемость повышается, понижается долговечность, т.к. по капиллярам обеспечивается глубокое проникновение воды и агрессивных сред в тело бетона. Возникают процессы морозной деструкции и коррозионного разрушения. Водоотделение проявляется при вибрационном уплотнении, транспортировке. Снизить водоотделение можно применением добавок: активных минеральных типа диатомит, трепел, опока; пластифицирующих ПАВ. При гидратации клинкерных минералов выделяется тепловая энергия, в зависимости от минерального состава тепловыделение изменяется, ниже приведена теплота выделяемая при гидратации минералов портландцемента за 28 суток твердения: Q28 C3S = 487 Дж/г, Q28 C2S = 168 Дж/г, Q28 C3А = 873 Дж/г, Q28 C4АF = 376 Дж/г, в теплотехнических расчетах учитывают тепловыделение за 3 сут. Q3 = 113-376 Дж/г, наиболее интенсивное тепловыделение происходит в течение 6-10 часов. В технологиях бетона может происходить самотермообработка, если применить «термосное» твердение, т.е. исключить потери тепла в окружающую среду, цементы с высоким тепловыделением выгодно применять при производстве работ в условиях отрицательных температур. Цементы с высоким тепловыделением запрещено применять для бетонов массивных сооружений, т.к. в конструкции возникают высокие градиенты температур, возникают растягивающие напряжения, которые приводят к значительным дефектам- трещинам в массиве бетоне. Температурные деформации 9∙10-6 Контракционная усадка – объем новообразований цементного камня меньше объема занимаемого веществами, вступающими в реакцию, т.е. усадка интенсивно развивается в момент протекания химических реакций Контракция увеличивается с увеличением тонкости помола, с повышением водо-цементного фактора, с увеличением содержания C3А. Контракция сопровождается напряжениями и, соответственно, деформациями в твердеющей системе. Величина контракционной усадки составляет приблизительно 10% от влажностной Карбонизационная усадка. Вызвана карбонизацией Са(ОН)2 и развивается постепенно с поверхности вглубь, т.к. она происходит в затвердевшем цементном камне особенно опасна в преднапряженных конструкциях, изделиях с большим модулем поверхности. Влажностная усадка. Объемные деформации в цементном камне связаны с удалением воды из влажного камня, возникают сильные растягивающие напряжения в материале. В том случае, если величина напряжений больше предела прочности на растяжение, появляются микро- и макродефекты, которые вызывают появление трещин. Набухание. В отдельных системах вяжущих при повышении влажности цементного камня наблюдается разуплотнение с увеличением объема– набухание. Набухание, значительно меньше усадки, ≈ 30-50%. Усадка имеет необратимый характер. В результате усадки и набухания, повторяющихся в технологический период изготовления бетона или в эксплуатационный период, нередко возникают самопроизвольные напряжения в материале и, как следствие, микротрещинообразование с возможным ухудшением физико-мехаческих свойств строительных изделий На величину усадки может влиять тонкость помола, минеральный и вещественный состав цемента, содержание воды в бетоне и В/Ц фактор, усадка может достигать 3 мм на 1 метр. Более значимо на величину усадки влияет В/Ц фактор, так при увеличении В/Ц с 0.28 до 0.65 усадка возрастает в два раза. Различными приемами регулирования режимов твердения, введением дополнительных компонентов в состав цемента и бетонов, удается уменьшить или полностью исключить влияние усадочных напряжений и деформаций, связанных с разупорядочением структуры. Для снижения усадки при помоле клинкера вводят добавки: микронаполнители, водопотребность которых меньше водопотребности цемента, например микродисперсный кварц; пластифицирующие добавки; гидрофобизирующие добавки. Основной технико-экономический показатель цементов Активность, марка и класс цемента по прочности. Из цементно-песчаного раствора изготавливают серию образцов-балочек, размером 4х4х16 см. после 28 суток твердения (1 сутки на воздухе, 27 суток в воде) образцы подвергают испытаниям: сначала 3 балочки испытывают на прочность при изгибе, затем полученные 6 образцов-половинок балочек испытывают на сжатие. Прочность при изгибе Rизг, МПа, отдельного образца-балочки вычисляют по формуле , где F - разрушающая нагрузка, Н; b - размер стороны квадратного сечения образца-балочки, м; l - расстояние между осями опор, м. За прочность при изгибе принимают среднеарифметическое значение результатов испытаний трех образцов. Результат вычисления округляют до 0,1 МПа. Прочность на сжатие R, МПа, отдельной половинки образца-балочки вычисляют формуле , где F - разрушающая нагрузка, Н; S - площадь рабочей поверхности нажимной пластинки, 25 см2. За прочность на сжатие принимают среднеарифметическое значение результатов испытаний шести половинок образцов-балочек. Результат вычисления округляют до 0,1 МПа. Если один из шести результатов отличается более чем на 10 % от среднеарифметического значения, этот результат следует исключить и рассчитывать среднеарифметическое значение для оставшихся пяти результатов. Если еще один результат отличается более чем на 10 % от среднеарифметического значения оставшихся пяти результатов, испытания считают выполненными неудовлетворительно, в этом случае все результаты признают недействительными. Активность- фактическая прочность при сжатии, определенная по результатам испытания образцов в возрасте 28 суток. Марки портландцемента 400, 500, 550, 600. Допустимой является и марка 300. Цемент Марки 700 применяются для специальных портландцементов. Марка означает допустимый нижний предел прочности при сжатии с учетом прочности при изгибе. Класс по прочности устанавливается путем математической обработки результатов анализируемого периода (месяц). Классы ПЦ В 32.5; В42.5; В52.5 Группа эффективности цементов по результатам пропаривания определяется обязательно и характеризует величину прочности цементного камня при пропаривании по режиму 2+3+6+2. Такие данные необходимы для заводов ЖБИ, где проводится прием ускоренного твердения бетона при тепловлажностной обработке. По результатам испытаний в короткий временной промежуток устанавливается прочность цемента. Группа Вид цемента Прочность при сжатии, МПа 22.5 (300) 32.5(400) 42.5(500) 52.5(600) 1, К> 0.68 Высокоэффективный ПЦ ШПЦ > 23 > 21 > 27 > 25 > 32 > 30 > 38 - 2, К= 0.68 - 0.57 Среднеэффективный ПЦ ШПЦ 20-23 18-21 24-27 22-25 28-32 26-30 33-38 - 3, К менее 0.56 Низкоэффективный ПЦ ШПЦ < 20 < 18 < 24 < 22 < 28 < 26 - - Коэффициент К= Прочность по результатам пропаривания Прочность при нормальном твердении в возрасте 28 сут Прочность определяется прежде всего минеральным составом портландцемента. Прочность цементного камня не может быть рассчитана, она функционально связана с концентрацией гидратированной твердой фазы и пористостью. Пористость цементного камня Строение цементного камня. Цементный камень является капиллярно-пористым телом, состоящим из различных твердых фаз, представленным преимущественно субмикрокристаллами, способными удерживать некоторое количество воды. Капиллярная пористость с течением времени уменьшается, т.к. продукты гидратации заполняют часть пространства пор, занятого водой затворения, однако не все поры могут быть заполнены продуктами гидратации. При В/Ц более 0.65 даже при полной гидратации цемента образующихся продуктов гидратации недостаточно, чтобы блокировать все капилляры, поэтому цементный камень будет иметь низкую морозостойкость и высокую водопроницаемость. Свойствами цементов управляют: Минеральным составом портландцемента Вещественным составом - введением специальных добавок Тонкостью помола цемента Кроме активных минеральных добавок в состав цемента могут входить: Наполнители. Улучшающие зерновой состав и структуру затвердевшего цементного камня, не обладающие гидравлическими свойствами Технологические - инициаторы помола и обжига Воздухововлекающие - повышающие пористость цементного камня Водоудерживающие - регулируют водоотделение Пластифицирующие - снижают расход воды при сохранении реологических свойств Ускоряющие - повышают скорость набора прочности в ранние сроки твердения Гидрофобизирующи е- обеспечивают уменьшение смачиваемости порошкового цемента и гидрофобизирующие камень Полифункциональные добавки- влияют на два и более свойств цемента Добавки повышающие прочность, на современном этапе это в основном пластифицирующие-водопонижающие добавки. Общие сведения о ПАВ в цементных системах Размер зерен цемента составляет 1-100 мкм, величина удельной поверхности в среднем составляет 3000-3500 (в определяемый параметр не входит поверхность микротрещин, микрорельеф и поры). В 1 м3 бетона, при расходе цемента ≈ 400 кг, суммарная площадь частиц составляет 800000 м2, если добавить площадь заполнителей, то площадь суммарной поверхности составит ≈ 1 км2. Вода, вводимая в цементные композиции должна смочить и равномерно распределиться по поверхности цементных частиц и заполнителей. Этому препятствует один из показателей - поверхностное натяжение, т.е. между молекулами воды действуют значительные силы, препятствующие ее растеканию. Действие сил проявляется в том, что из-за поверхностного натяжения в свободном состоянии вода находится не в виде пленки, а в шарообразно-капельной форме. При введении поверхностно-активных веществ ПАВ изменяется поверхностное натяжение воды, и тем самым обеспечивается растекание воды по поверхности цементных частиц. Кроме этого на поверхности частиц, в микротрещинах и порах адсорбирован воздух, ухудшающий смачивание и негативно влияющий на прочность. Поэтому одной из задач ПАВ является: эмульгировать воздух в воде, что приведет к росту смачиваемости цемента. Следует учитывать, что при взаимодействии цемента с водой происходит агрегатирование частиц - образование флокул. Флоккулы «захватывают» воду, поэтому чтобы обеспечить удобоукладываемость расход воды приходится увеличивать. Значит, еще одной задачей ПАВ будет снижение флокуляции цемента. При изготовлении бетонов и растворов для повышения удобоукладываемости решается противоречивая проблема: с одной стороны можно увеличить расход воды и тем самым повысить качество перемешивания, транспортировки, укладки; с другой стороны для повышения прочности количество воды необходимо снизить до значений близких к теоретическому количеству воды, необходимому для протекания реакций гидратации (приблизительно 20—23% от массы цемента). Потому, что вода не связанная в гидратные новообразования испаряясь образует поры, что обуславливает: усадку; снижение прочности, особенно на растяжение при изгибе; способность цементного камня поглощать агрессивные среды и т.д. Чем больше капиллярная пористость, тем больше диффузия агрессивной среды в цементный камень, тем более вероятно протекание коррозионных процессов. Для снижения величины В/Ц применяют вибрационные режимы уплотнения, т.е. за счет вибрации цементные композиции приобретают жидкотекучие свойства, однако вибрационные методы не решают проблему полностью. В современном строительстве используют технологию монолитного бетонирования, когда смесь подают к месту укладки. Для обеспечения транспортабельности назначают для удобоукладываемость бетонной смеси - 15-20 см. При бетонировании конструкций сложной формы, с высокой степенью армирования в современную строительную практику внедряют «самоуплотняющиеся» бетоны. Поэтому вопрос о использовании ПАВ пластифицирующего действия является одним из актуальных направлений совершенствования качества цементных конгломератов. Технология производства ЖБИ имеет такие регламентируемые показатели, как остаточная влажность бетона. Так для стеновых конструкций допускаемая отпускная влажность 12%, монтаж изделий с более высокой влажностью вызовет промерзание стен. Кроме этого, повышаются затраты на создание микроклимата в помещениях, тепло расходуется на сушку стен. За счет применения ПАВ снижается расход воды для приготовления бетонной смеси, снижается влажность бетонных конструкций. Гидрофобизирующие добавки разработаны Скрамтаевым и Хигеровичем (патент 1949). Цель добавок – управлять поведением цемента во всех его агрегатных состояниях. В порошкообразом – исключить при помоле налипание частиц на шары и повысить эффективность помола (интенсификаторы помола), предотвратить от влаги воздуха при транспортировке и отгрузке, исключить комкование и преждевременную гидратацию при хранении, в технологии бетонов- улучшить пластичность и обеспечить гидрофобные свойства бетона. Гидрофобизирующие добавки хорошо пластифицируют тощие бетоны с низким расходом цемента. Однако, применение некоторых гидрофобизирующих добавок, типа технических мыл, сопровождается воздухововлечением и практически не поддается контролю. На каждый процент воздухововлечения, снижение прочности камня может достигать 3-5%. Добавки. Обеспечивающие гидрофобность могут иметь различную природу: гидрофильные, гидрофобные. Гидрофобные: Парафины, стеариновая кислота, кальциевые соли нафтеновых кислот, олеиновая кислота, мылонафт Прим. Натриевые и калиевые мыла жирных, нефтяных и смоляных кислот являются гидрофильными, но взаимодействуют с Са(ОН)2 и в результате обменных реакций превращаются в кальциевые мыла, которые являются водонерастворимыми и гидрофобными Эффект добавок проявляется в том, что капиллярные поры покрываются гидрофобным веществом. Возникает противокапиллярное давление. Материал остается пористым, воздухопроницаемым, но не смачивается водой. Величина давления при котором вода начинает подниматься по порам зависит от радиуса пор. Например при радиусе 5 мкм и давлении воды до 1/3 атмосферы, высота столба жидкости может достигнуть 3 метров. В качестве гидрофобизаторов применяют: алкилхлорсиланы; метилсилоксан; кремний органические жидкости ГКЖ 10, ГКЖ 11, ГКЖ 9, ГКЖ 94; отходы нефте-химического синтеза, целлюлозно-бумажной промышленности; окисленный петралатум; кубовые остатки синтетических жирных кислот; соапстоки растительного масла. Нафтеновые кислоты содержатся в нефти (чем больше кислот, тем хуже качество нефти) ≈ 0.1-1.2%. Все соединения имеют гидрофильную «головку» и полярную группу – ОН, - СООН, SO3H, OSO3H, Nh3 Гидрофобные добавки могут изменить некоторые показатели: увеличить сроки схватывания, в начальные сроки твердения снизить скорость набора прочности твердеющей системы. Применение ряда добавок может осложнить технологию производства, а именно, необходимо предварительно получить раствор добавки, т.к. добавки в основном нерастворимы в воде применяют специальные растворители, на пример парафин растворим в дихлорэтане или четыреххлористом углероде. Тип цемента Наименование цемента Сокращенное обозначение цемента Вещественный состав цемента, % массы* Основные компоненты Вспомогател. компоненты Портландцементный клинкер Кл Доменный или электротермофосфорный гранулированный шлак Ш Пуццолан П Зола-уноса З Глиеж или обожженный сланец Г Микрокремнезем МК Известняк И ЦЕМ I Портландцемент ЦЕМ I 95 - 100 - - - - - - 0 - 5 ЦЕМ II Портландцемент с минеральными добавками**: шлаком ЦЕМ II/А-Ш 80 - 94 6 - 20 - - - - - 0 - 5 ЦЕМ II/В-Ш 65 - 79 21 - 35 - - - - - 0 - 5 пуццоланой ЦЕМ II/А-П 80 - 94 - 6 - 20 - - - - 0 - 5 золой-унoca ЦЕМ II/А-З 80 - 94 - - 6 - 20 - - - 0 - 5 глиежем или обожженным сланцем ЦЕМ II/А-Г 80 - 94 - - - 6 - 20 - - 0 - 5 микрокремнеземом ЦЕМ II/А-МК 90 - 94 - - - - 6 - 10 - 0 - 5 известняком ЦЕМ II/А-И 80 - 94 - - - - - 6 - 20 0 - 5 композиционный портландцемент*** ЦЕМ II/А-К 80 - 94 6 - 20 0 - 5 ЦЕМ III Шлакопортландцемент ЦЕМ III/A 35 - 64 36 - 65 - - - - - 0 - 5 ЦЕМ IV Пуццолановый цемент*** ЦЕМ IV/A 65 - 79 - 21 - 35 - 0 - 5 ЦЕМ V Композиционный цемент*** ЦЕМ V/A 40 - 78 11 - 30 11 - 30 - - - - 0-5 * Значения относятся к сумме основных и вспомогательных компонентов цемента, кроме гипса, принятой за 100 %. ** В наименовании цементов типа ЦЕМ II (кроме композиционного портландцемента) вместо слов «с минеральными добавками» указывают наименование минеральных добавок - основных компонентов. *** Обозначение вида минеральных добавок - основных компонентов должно быть указано в наименовании цемента. Примечание - В таблице приведен вещественный состав портландцемента со шлаком подтипов А и В; для остальных цементов типа ЦЕМ II и цементов типов ЦЕМ III - ЦЕМ V приведен вещественный состав подтипа А. studfiles.net Цемент – это вяжущий порошок, применяемый для изготовления стройматериалов, строительства зданий и других конструкций. Производится из клинкера, известняка, различных минералов и гипса. От состава и пропорций компонентов зависит область использования, характеристики и свойства цемента. Наиболее распространенным является портландцемент. Для его производства к глине добавляется известняк. Оглавление: Характеристики цементного порошка На цементную конструкцию, которая уже затвердела, постоянно воздействует окружающая среда. Так, если она расположена на улице, то на нее попадают осадки, соли. Она замерзает и оттаивает. Чтобы улучшить устойчивость к коррозии, к цементному порошку на этапе производства добавляются полимерные добавки. Они уменьшают степень микропористости, делая материал более надежным. От такого параметра как тонкость помола зависит не только цена вяжущего компонента, но и его качество. Чем меньше фракции, тем лучше получится исходный материал. Процесс затвердевания мелкофракционного портландцемента происходит значительно быстрее, чем порошка с крупными частицами. Чтобы цемент имел оптимальные характеристики, смешиваются разные фракции. Один из главных параметров, на который следует обращать внимание при выборе портландцемента, – это степень морозоустойчивости. Чем больше циклов замораживания и оттаивания он может выдержать, тем дольше прослужит построенная из него конструкция, и тем меньше ремонта она будет требовать. От этой характеристики полностью зависит область применения цемента. Каждый раз, когда бетон замерзает, вода, содержащаяся в нем, расширяется и разрушает его изнутри. Чтобы улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, абиетат натрия или нейтрализованный древесный пек. Различается цемент и по прочности. Для определения марки приготавливается раствор из одной части цементного порошка и трех частей кварцевого песка. Все тщательно перемешивается до однородной консистенции и заливается в форму. Через 28 суток тестовый образец укладывается под пресс и давится. Давление, при котором он начал разрушаться, и является его маркой. Для ее определения тестируется 6 пробников. Из 4 лучших вычисляется среднее арифметическое. Полученный результат считается его маркой по прочности. Измеряется этот показатель в МПа и кг/см2. Еще одна характеристика, от которой зависит область применения цементного порошка – время схватывания. Этот параметр особенно важен в условиях, где требуется аварийный ремонт или в холодном климате. Скорость затвердевания портландцемента можно регулировать с помощью гипса или других добавок. Также влияет температура окружающей среды и вода. Чем воздух холоднее, тем дольше цемент застывает. При оптимальных условиях и правильном замешивании цементный раствор схватывается через 45 минут. Каждый вид цемента имеет определенную маркировку. Она показывает, для какой области применения подходит вяжущий порошок. Состоит из чисел и букв. Таблица с расшифровкой маркировок цемента разных видов: Марка вяжущего порошка по прочности обозначается буквой М и числом после нее, например, М500. Это означает, что материал выдерживает нагрузку 500 кг/см2. Также эта характеристика может быть указана только числом – 22,5, 32,5, 42,5 и 52,5. В этом случае ее называют не маркой, а классом. Она означает, что изделие выдерживает давление, например, в 22,5 МПа. Таблица с новыми и старыми маркировками марок цемента: Также на мешках помимо маркировки о прочностных характеристиках и морозостойкости указывается быстрота затвердевания. Расшифровка марок выглядит следующим образом: 1. ЦЕМ I – портландцемент, имеет самую высокую скорость затвердевания. Уже на второй день после заливки раствора бетон достигает 50%-ой прочности. Содержит до 5% добавок от общего объема цементного порошка. 2. ЦЕМ II – застывает чуть медленнее. Портландцемент содержит 6-35% добавок. Именно от их количества зависит быстрота затвердевания смеси. Чем больше их, тем дольше схватывается раствор. 3. ЦЕМ III – шлакопортландцемент с нормальной скоростью затвердевания. На 36-65% состоит из доменного шлака в виде гранул. 4. ЦЕМ IV – пуццолановый с нормальной скоростью затвердевания. В его состав включен микрокремнезем (обозначается буквой М или МК), зола-унос (маркировка З), пуццоланы (П). Количество добавок составляет 21-35%. 5. ЦЕМ V – композиционный вяжущий порошок с нормальной скоростью затвердевания. На 11-30% состоит из золы-уноса, 11-30% доменный шлак в виде гранул. Марка цемента по прочности – 32,5. Количество добавок указывается буквами А и В. Расшифровка следующая: А означает 6-20%, В – 21-35%. Используется эта маркировка для всех видов цемента, кроме ЦЕМ I. Буква В означает наличие известняка, Ш – шлака. Быстрота набора прочности указывается буквами Н – нормальная и Р – высокая ранняя. Маркировка вяжущего порошка начинается с вида цемента ЦЕМ, после чего указывается %-ое содержание и тип добавок. Далее отмечается класс прочности и скорость схватывания. Например, ЦЕМ II/В-Ш 22,5Н – портландцемент с гранулированным доменным шлаком 21-35 %, класс прочности 22,5, с нормальной скоростью твердения. Маркировка может выглядеть и по-другому. Сначала указывается вид цемента, сорт, марка, количество добавок (обозначается буквой Д и числом после нее – Д0, Д5, Д20), пластифицирующий ПЛ или гидрофобизированный ГФ или Н – с нормированным составом клинкера. 1. Портландцемент без добавок (Д0) выпускается марок М400, М500, М550 и М600. М400 и М500 имеют среднюю скорость набора прочности, атмосферостоек, марка по морозостойкости высокая. Сфера использования: производство сборных, монолитных бетонных и железобетонных конструкций. М550 и М600 обладает аналогичными характеристиками, но быстро набирает прочность. 2. Быстротвердеющий портландцемент (БТЦ) производится марками М400 и М500. Быстро набирает прочность, устойчив к морозам. Применяется для бетонных и железобетонных сооружений, а также для строительства монолитных и сборных систем. 3. Портландцемент с минеральными добавками выпускается марками М400-М600. ПЦ-Д5 марок М400 и М500 имеет среднюю скорость набора прочности. Область применения – изготовление бетонных и железобетонных сборных и монолитных конструкций. Портландцемент М550 и М600 используется для тех же целей, но имеет высокую скорость затвердевания. 4. Шлакопортландцемент изготавливается марок М300, М400 и М500. ШПЦ М300 имеет низкую скорость набора прочности и слабый показатель морозоустойчивости. Особенно эффективен с термовлажностной обработкой, благодаря которой может использоваться для строительства конструкций над и под землей, и в воде. ШПЦ М400 обладает средней скоростью набора прочности и морозостойкостью. ШПЦ М400 и М500 являются низкотермичными цементами. 5. Сульфатоский портландцемент применяется для сооружений, которые будут находиться в агрессивных средах. Выпускается марок М400 и М500. 6. Пуццолановый портландцемент имеет низкую скорость набора прочности, но устойчив к агрессивным средам. Используется для конструкций, которые будут находиться в воде и под землей. Бывает марок М300 и М400. 7. Гидрофобный портландцемент подходит для изготовления бетонных растворов, которые применяются при строительстве дорог и аэродромов, а также гидротехнических сооружений. Перед тем как приобрести цемент, нужно точно определить требуемую марку. Для этого необходимо учесть следующие факторы: Если использовать для строительства низкомарочный цемент, то конструкция может не выдержать тяжести и бетон начнет разрушаться. Также следует обращать внимание на срок годности. Чем материал свежее, тем выше будут его прочностные характеристики. stroitel-lab.ru Цемент является одним из самых востребованных строительных материалов. Область применения цемента практически не ограничена. Его используют при возведении фундаментов и устройстве кровель, укладке напольных покрытий и установке сантехприборов. Основной функцией цемента является скрепление конструктивных элементов возводимых зданий. Он входит в состав бетонных растворов, применяемых для изготовления строительных конструкций, с его помощью выравнивают различные поверхности. Любой, даже самый незначительный домашний ремонт не обходится без этого универсального материала. Цемент является основной составляющей бетонного и цементно-песчаного раствора. Он обладает уникальной способностью набирать свою прочность при воздействии влаги, чего не скажешь о гипсе или воздушной извести, твердеющих в сухих условиях. Интересен тот факт, что еще древние римляне к извести подмешивали вулканический пепел или дробленый камень. Это можно считать началом истории появления цемента. Одной из основных особенностей цемента является отличие его технических характеристик в пределах каждой страны и даже отдельных регионов, где он выпускается. Причина заключается в том, что любой из заводов связан со своими месторождениями, поставляющими компоненты для изготовления материала. Портландцемент, произведенный, к примеру, в России, существенно отличается от цемента, изготавливаемого в Германии или других странах. В связи с этим, производители определили основные показатели, на которые необходимо ориентироваться и по которым производится маркировка цемента: Следует отметить, что от величины вышеперечисленных показателей во многом зависит область применения цемента и качественные характеристики бетонного раствора. От содержания минеральных составляющих во многом зависят характеристики цемента и его разновидности. Основными из них являются: Сфера использования различных видов цемента зависит от его марки, которая выражается в цифрах, обозначающих прочность на сжатие в кг/см2. Наиболее распространенными являются марки 400 и 500, без которых при возведении любого строительного сооружения обойтись просто невозможно. Более прочный цемент – М600 – используется для военных объектов. С его помощью строят бункеры и, даже, ракетные шахты. semidelov.ru Портландцемент представляет собой вяжущее, необходимое для приготовления ряда бетонов (ячеистых, легких, тяжелых), высококачественных строительных и теплоизоляционных смесей. Технические условия применения и маркировка разных видов цемента регулируются ГОСТ 10178-85 и 31108-2003, эти же стандарты определяют их основные свойства. К ним относят: тонкость помола, марку, водопотребность, время схватывания и окончательного затвердевания, величину объемных деформаций. Изменение свойств зависит от содержимого портландцемента (сырья для клинкера и добавок), обжига и измельчения, срока хранения. Эти же факторы напрямую контролируют сферу применения и определение пропорций вяжущего, при покупке важно выбрать состав с нужной маркировкой. Основные свойства и ГОСТ Портландцемент изготавливается путем тонкого помола силикатного клинкера и гипса, доля минеральных составляющих достигает 97 %. Внешне он напоминает серо-зеленый порошок, качества искусственного камня он приобретает после контакта с водой и затвердевания. В зависимости от наличия активных минеральных веществ, различают бездобавочные составы (маркировка такого цемента по ГОСТ 10178-85 включает расширение Д0) или с полезными примесями (до 20 %, Д20, соответственно). Буквенные обозначения используются для указания разновидности сухой смеси: быстро- или нормальнотвердеющей, пластифицированной, сульфато- или влагостойкой. Также от минерального состава зависят такие качества портландцемента, как морозостойкость и противодействие коррозии. Несмотря на разные обозначения марок цемента, ГОСТ 10178-85 и 31108 не противоречат, а дополняют друг друга, более современный стандарт содержит разделение на классы, согласно срокам твердения. Оба норматива регулируют такие свойства портландцемента: 1. Тонкость помола. Измельчение клинкерного камня с гипсом проходит на последней стадии изготовления портландцемента. Размер частиц определяет скорость гидратации (а значит — и такие свойства цемента, как прочность и сроки затвердевания). Это связано с увеличением суммарной площади поглощающего воду материала. Поэтому портландцементы тонкого помола считаются самыми высококачественными. Но есть и отрицательная сторона: помимо увеличения затрат на измельчение, оно влияет на сроки хранения вяжущего и скорость вступления в химическую реакцию с минеральными компонентами и водой (что не всегда хорошо). По этой причине размер зерен цемента тщательно контролируется. 2. Водопотребность. Под этим параметром понимается необходимое количество воды в процентах от содержания вяжущего, для получения раствора с нормальной консистенцией (последняя регулируется ГОСТ 310.3-76). У портландцементов этот показатель самый низкий — 24–28 %, но на практике для затворения используется больше жидкости — от 40. От этого свойства зависит процесс гидратации: избыток приводит к излишней пористости искусственного камня и ухудшает его прочность, недостаток сказывается на удобоукладываемости и качестве замеса. Водопотребность напрямую связана с процентным содержанием алюминатов кальция (чем больше, тем лучше), косвенно — с тонкостью помола, и регулируется путем ввода активных пластифицирующих добавок. 3. Прочность. Главный параметр цемента, определяющий его основную маркировку. Чем быстрее и тверже застынет цементный камень, тем качественнее считается вяжущее и универсальнее его сфера применения. Предел прочности на сжатие и изгиб у одной и той же марки изменяется, в зависимости от этапа гидратации. На 28 сутки портландцемент достигает указанного в марке значения (к примеру, для М400 — 40 МПа). Это свойство, как и предыдущие, зависит от состава и способа изготовления и является контролируемым. Прочность ухудшается по мере хранения даже в запакованном виде, указанная маркировка теряет силу уже через 2 месяца после выпуска. 4. Тепловыделение. Гидратация цемента сопровождается процессом выделения теплоты. Чистые ПЦ являются самыми экзотермическими, составы с помолами доменных шлаков имеют пониженное тепловыделение. Чем массивнее заливаемая конструкция, тем больше тепла отдает цемент, возможно повышение температуры до 50 °C и возникновение перепадов. Это не самое полезное свойство, нередко оно служит причиной образования трещин в бетоне. Как следствие, применение составов с интенсивным тепловыделением ограничено для массивных конструкций и ответственных объектов. Но этот показатель положительно сказывается на гидратации при ведении строительных работ в зимнее время. Определяются стандартами ГОСТ 10178-85 и 31108-2003, граничные значения зависят от марки цемента. В целом, различают такие технические характеристики портландцемента, как: вещественный состав, удельный вес, плотность, предел прочности на сжатие и изгиб, скорость и время схватывания, активность при пропаривании. Практически все они связаны с процентным содержанием силикатов, гипсового камня и оксидов железа, алюминия, магния и более сложных минералов. Доля гипса строго ограничена строительными стандартами и не превышает 4 %, эта добавка регулирует скорость схватывания цемента. Удельный вес и плотность материала являются условными показателями. Портландцемент имеет сыпучую структуру, между зернами всегда находится воздух. На эти характеристики также влияет маркировка, у видов с добавками плотность варьируется от 2900 до 3200 кг/м3, при этом средний удельный вес составляет 1200–1300. От степени уплотненности цемента зависят в первую очередь пропорции замешиваемого раствора, поэтому данная величина учитывается при покупке, наряду с прочностью. Определение сроков схватывания проводится специальными приборами Вика. Без ввода ускоряющих добавок портландцемент начинает схватываться на второй час и через 4–6 переходит на следующую стадию затвердевания (гидратации). Окончательный набор прочности происходит через 28 суток. На этот показатель оказывает влияние не только состав, но и тонкость помола, выбранное соотношение В/Ц. Данная характеристика важна для определения времени нахождения бетона в опалубке, при необходимости быстрого проведения работ покупают быстрозатвердевающие составы на основе портландцемента (с буквенным обозначением БТЦ в маркировке). Важно знать: при всех преимуществах применения (сокращении времени на бетонирование) эта группа уступает в прочности стандартным маркам, за исключением дорогостоящих строительных смесей с укрепляющими добавками. stroitel-list.ru Цемент является основным связующим материалом во всех видах строительства. Благодаря своим скрепляющим свойствам цемент применим повсеместно – в домах, в офисных зданиях, в промышленных сооружениях, в аэропортах, мостах, плотинах, тоннелях, т. е. практически везде. Подобие современного цемента впервые было использовано, еще в древности. С начала II века до н. э. римляне применяли бетон на основе извести для строительства крупных зданий. Формула была проста: строители делали обжиг извести и добавляли вулканический пепел. В средние века для увеличения скрепляющих свойств извести в раствор добавляли куриные яйца, а в древнем Китае использовали для усиления клейкий рис. Современная технология изготовления цемента начинает со средины XIX века, когда поняли главный секрет, что нужна высокая температура обжига извести для получения прочных скрепляющих свойств. Цемент, как вещество представляет собой смесь нескольких соединений, которая включает в себя: оксиды кальция, кремния и алюминия в больших количествах, а окислы железа и другие примеси в малом объеме. Наиболее распространённый портландцемент содержит четыре основные химические составляющие: алит (ЗСаО SiО2), белит (2СаО SiО2), целит (ЗСаО Аl2О3) и браунмиллерит (4СаО Аl2О 3Fе2О3), которые, в свою очередь, от количественного состава придают различные свойства конечному продукту. К примеру: химический состав портландцемента представляет собой: 60-67% оксида кальция (СаО), 19-24% диоксида кремния (SiО2), 4-8% окиси алюминия (Аl2О3), 2-6% окиси железа (Fе2О3) и до 3% присадок других элементов. С введением в обращение нормативного документа «ГOCT 31108-2003. Цементы общестроительные. Технические условия» существующие обозначения марки и сортности цемента были унифицированы со странами Европейского союза. Различают пять основных видов. В соответствии с действующими стандартами классифицируется цемент с помощью условных обозначений: Эти виды (от ЦЕМ II до ЦЕМ V), в свою очередь, подразделяются на три типа: A, B, C — по количеству процентного содержания примесей и присадок по отношению к основному компоненту – клинкеру. Дополнительным символом в маркировке присутствует обозначение подкласса, где буква Н соответствует нормально твердеющий состав, буква Б – быстротвердеющему, соответственно. Дополнительная информация: Согласно, европейского стандарта EN 197-1 маркировка цемента имеет обозначение: CEM I, CEM II, CEM III, CEM IV и CEM V и расшифровывается в полной аналогии с нашим ГОСТом. Главной физической величиной для технических расчетов бетонных конструкций на прочность является обозначение условного параметра – прочности на сжатие.Свойства и особенности портландцемента. Свойства цемента

Характеристики и свойства цемента

Тонкость помола

Коррозионная стойкость

Морозостойкость

Водопотребность материала

Время схватывания

Прочностные характеристики

свойства цемента

таблица с расшифровкой, характеристики и свойства

Маркировка и расшифровка

ПЦ портландцемент СС сульфатостойкий ШПЦ шлакопортландцемент ГФ гидрофобный БЦ белый цемент ВРЦ водонепроницаемый расширяемый цемент ПЛ пластифицированный

Старая Новая М300 22,5 М400 32,5 М500 42,5 М600 52,5

Виды цемента и область их применения

Область применения цемента зависит от его вида и свойств

Что представляет собой цемент

С латинского «caementum» переводится как щебень или битый камень. Этот порошкообразный материал является искусственно созданным вяжущим, состоящим из клинкера, определенного количества гипса, минеральных добавок и различных наполнителей. При затворении цемента водой или другими жидкостями, образуется пластичная масса, способная при затвердевании превращаться в камневидное тело.

Свойства цемента

Виды цементов и их применение

Свойства портландцемента и способы их определения, область применения

Технические характеристики

Цемент: состав, класс прочности, характеристики

История изобретения

Химический состав

Классификация

Физические характеристики

Основные физико-механические свойства цемента приведены в таблице:

| 2 суток, неменее | 7 суток, не менее | 28 суток | ||||

| не менее | не более | |||||

| 22,5Н | - | 11 | 22,5 | 42,5 | 75 | 10 |

| 32,5Н | - | 16 | 32,5 | 52,5 | ||

| 32,5Б | 10 | - | ||||

| 42,5Н | 10 | - | 42,5 | 62,5 | 60 | |

| 42,5Б | 20 | - | ||||

| 52,5Н | 20 | - | 52,5 | 45 | ||

| 52,5Б | 30 | - |

Данными значениями руководствуются строители для изготовления определенной марки бетона.

Производство

Исходным сырьем для изготовления портландцемента являются природные минералы, такие как:

- известняк,

- мел,

- мергель,

- сланец,

- глинистые минералы.

Получают сырье в карьерах, расположенных, как правило, рядом с цементным заводом. Далее, добытый материал транспортируется, измельчается в дробильных агрегатах и поступает в высокотемпературные печи для отжига. В результате получается цементный клинкер – продукт в виде гранул, получаемый путем обжига при температурах спекания в 1700 градусов и выше.

На заключительной стадии клинкер тщательно измельчают в порошок, который и является конечным продуктом – цементом.

Цемент является гигроскопичным веществом и при долгом или ненадлежащем хранении способен поглощать водяные пары из воздуха, теряя полностью свои вяжущие свойства.

Технология

При производстве цемента используется природный материал. В зависимости от местности добываемое сырье имеет разный состав и химические или физические свойства. Отсюда, каждому исходному материалу была подобрана своя технология получения готового клинкера. Изготавливают цемент, используя три основные методики, в основе которых применены разные технологии по подготовке сырья, его переработки и получения готового продукта:

- Мокрый метод производства, когда — дробленый известняк измельчают в барабанных мельницах одновременно, смачивая водой до получения шлама с содержание влаги от 33 до 50%. Затем вся эта масса поступает в печь, где она сохнет, а затем обжигается до спекания, с отделением лишних углекислот. Преимуществом мокрого способа является то, что исходное сырье не сушиться и легко размалывается, что значительно снижает потребление энергии, а благодаря использованию воды снижается запыленность рабочей среды. Основным недостатком является большое потребление воды. Мокрый способ подходит для мягкого, пористого сырья с более высокой входной влажностью или для сырья с переменным химическим составом. Такую технологию применяют при изготовлении цементного клинкера из карбонатных компонентов (мела), силикатных компонентов (различных сортов глины) и железосодержащих отходов (доменного шлака). Более подробно можно ознакомиться с мокрым способом производства цемента на прилагаемом видео:

- Сухой метод получения цемента требует предварительной просушки добываемого сырья перед обжигом. Сушка происходит перед фрезерованием или одновременно с фрезерованием в так называемых горячих сушильных мельницах. Далее, порошкообразную смесь после предварительного нагревания топочными газами транспортируют в печь, где ее доводят до полной готовности. Очевидные преимущества сухого способа изготовления является большая производительность такой технологии и высокая энергоэффективность процесса выпечки из-за предварительного нагрева подготовленной смеси для обжига. Сухой способ производства особенно подходит для твердых материалов с невысокой начальной влажностью и меньшей химической летучестью состава исходного сырья. Наглядная схема сухого метода получения цемента приведена на видео:

- Комбинированный метод может реализовываться двумя способами, но в итоге представляет различное чередование последовательности сухого и мокрого процесса при получении клинкера.

Как выбрать нужный цемент?

Больших сложностей в выборе цемента нет, самое важное понимать в какой области строительства будет осуществляться его применение, исходя из этого определяются с маркой и классом прочности в соответствии с будущими нагрузками, которые будут действовать на бетонную конструкцию.

stroyobzor.info

Состав цемента. Из чего делают цемент :: SYL.ru

Если судить по масштабам применения в строительстве растворов и бетонов на основе минеральных вяжущих, кажется, что история искусственных камней на основе цементов насчитывает долгие века. Но по-настоящему отработанная технология производства и оптимальный состав цемента стали известны менее двух веков назад.

Изобретение камня

Камни домов доисторического времени скреплялись в стене с помощью глины, но сохраниться без обжига они не могли, и самые древние постройки, дошедшие до нас, были возведены с применением известкового раствора. Обожжённый и размолотый известняк (оксид кальция – Ca(OH)₂) после затворения водой твердеет, поглощая из воздуха углекислый газ, а потом опять превращается в камень. Основной недостаток известкового вяжущего – низкая влагостойкость, поэтому сегодня он применяется больше при изготовлении силикатного кирпича.

Другой вид воздушного минерального вяжущего (то есть набирающего прочность на воздухе) – гипс. Он получается при тепловой обработке и последующем размоле природного гипсового камня (CaSO4-2h3O) или природного ангидрида (CaSCu). Гипсовое вяжущее имеет огромную историю применения с древнейшего времени до сегодняшних дней. Самые яркие примеры – роскошные лепные и скульптурные украшения, листовые материалы (ГВЛ, ГКЛ) для сухих методов строительства и отделки.

Гидравлические вяжущие вещества

Область применения воздушных вяжущих ограничена теми местами, где готовые конструкции не подвергаются воздействию влаги, в противном случае приходится применять гидрофобизирующие (водоотталкивающие) добавки или проводить гидроизоляционные мероприятия, поэтому применение гидравлических вяжущих более удобно и распространено шире.

К ним относятся вещества, образующие гидратные (молекула воды входит в кристаллическую решетку как составная часть) соединения, когда превращение в камневидное тело и дальнейший набор прочности могут происходить во влажной среде, а воздействие воды в ходе эксплуатации конструкций не приводит к их разрушению.

Растворы и бетоны для выполнения водостойких конструкций приготавливают на основе гидравлической извести (из осадочных известковых пород особого состава – мергелей) и портландцемента, причем именно последний придает монолитным и сборным элементам здания необходимую прочность, а известковые растворы применяются там, где нагрузки минимальны.

История цемента

Попытки преодолеть низкую водостойкость известковых и гипсовых составов предпринимались с древнейших времен. Цемент (caementum в переводе с латыни — дробленый, битый камень) появился путем добавления в известь различных минеральных веществ, обладавших гидрофобными свойствами. Для этого использовали размельченные остатки кирпичей из обожжённой глины, различные вулканические породы. Так, в состав цемента, который применялся строителями Древнего Рима, входили пуццоланы – отложения пепла знаменитого вулкана Везувия.

Эксперименты продолжались долгие века, пока потребность в большом количестве прочного и недорогого вяжущего вещества не заставила строителей выработать оптимальную технологию по его производству. Решающий вклад в такие исследования внесли русский военный техник Егор Челиев, издавший книгу о цементе для подводных работ (1825), и каменщик из английского Лидса Джон Аспдин, получивший патент на портландцемент (1824). Это название происходит от английского острова Портленд, расположенного в проливе Ла-Манш и состоящего из известковых пород. Камни из карьера, находящегося на этом острове, считались самым престижным строительным материалом в Англии. Полученный Аспдином искусственный камень был очень похож на него цветом и прочностью.

Интересно, что технология Челиева более соответствует тому, что теперь называется портландцементом, а цемент Аспдина изготавливался без принятого сейчас спекания исходного сырья.

Технология производства

Цементное вяжущее у разных производителей может отличатся исходным сырьем, но основные технологические операции идентичны. Первая стадия – подготовка исходного минерального сырья, т. е. несколько стадий размельчения известковых камней и глины, смешивание этих компонентов в нужных пропорциях. Из чего состоит цемент? Обычно это 3 весовых части известняка и 1 часть глины. Иногда используется осадочная горная порода – мергель, где данные компоненты содержатся в нужной пропорции.

"Сухой" и "мокрый" способ

Существует два способа получения нужного состояния смеси: "сухой" и "мокрый". Если влажность компонентов высокая, глина и мягкий известняк (мел) растворяются в воде, затем из этой суспензии, называемой сырьевым шламом, вода сильным нагревом (испарением) удаляется. Получается равномерная тонкоизмельченная смесь. Более экономичный способ – "сухой", где нет стадии доведения шлама до кипения, а смесь измельчается механическим способом.

Далее во вращающихся печах – цилиндрах диаметром около 5 м, длиной около 200 м, имеющих уклон для перемещения сырьевой массы в процессе обжига, происходит образование клинкера – окатанных гранул, появляющихся в процессе спекания смеси при температуре 1450 ⁰С в результате физических и химических взаимодействий.

Клинкер охлаждается и выдерживается до двух недель перед окончательной операцией – совместным измельчением с определенным количеством гипса, который добавляется для замедления процесса схватывания. Здесь окончательно формируется состав цемента, на этой же стадии вводятся различные минеральные добавки, придающие вяжущему нужные специфические свойства.

Химическая основа

Необходимые свойства самого популярного вяжущего определяет химический состав цемента. В результате технологической обработки сырья клинкер становится соединением различных химических веществ в виде четырех основных минералов:

- Алит – трехкальциевый силикат – составляет большую часть клинкера – 50-60%. Присутствие в молекулярной решетке ионов марганца, алюминия и железаопределяет прочность готовой растворной или бетонной смеси, набираемой в течении первых 28 суток.

- Белит – двухкальциевый силикат – составляет 15-30%, и он – основа прочности, набираемой конструкцией в более поздние сроки.

- Алюминатная фаза – трехкальциевый алюминат – 5-10%. Быстрая реакция алюмината с водой и возможное слишком быстрое схватывание требуют введения гипса, замедляющего этот процесс.

- Ферритная фаза – четырехкальциевый алюмоферрит – 5-15 %

Меняя процентный состав этих фаз, вводя дополнительные компоненты, можно производить цемент, состав и свойства которого будут наилучшим образом соответствовать конкретной ситуации в ходе строительства.

Виды цемента

Шлакопортландцемент получается при добавлении к портландцементному клинкеру гранулированного шлака – побочного продукта выплавки чугуна в доменных печах. Применение шлака снижает стоимость, а состав цемента, произведенного по такой технологии, придает конструкциям, выполненным на его основе, повышенную устойчивость к воздействию воды с насыщенным минеральным составом, например, морской.

Быстротвердеющий – это цемент с преобладанием в клинкере алита и алюминатной фазы, отличается особо тонким помолом – всё это ускоряет набор прочности.

Сульфатостойкий портландцемент применяется для гидросооружений, подводные части которых подвергаются постоянному воздействию веществ, вызывающих сульфатную коррозию. Из чего состоит цемент, предназначенный для таких ответственных конструкций? В клинкерном сырье до минимума сведено присутствие трехкальциевого алюмината и белита.

Портландцемент с пониженным тепловыделением при наборе прочности необходим для изготовления конструкций большой массы и объема, когда тепло, выделяемое экзотермической реакцией твердения, может привести к образованию трещин. Состав такого цемента похож на сульфатостойкий.

Белый цемент

Изделия, выполненные с использованием белого цемента, обладают повышенными эстетическими качествами. Присутствие в исходном сырье окиси железа и окиси марганца придает готовому порошку характерный серо-зеленый цвет, соответственно, состав белого цемента предполагает минимальное присутствие таких солей и использование для исходного сырья светлых, каолиновых сортов глины.

Существует еще много видов цементного вяжущего, обладающего специальными качествами: гидрофобный, глинозёмистый, водонепроницаемый расширяющийся, напрягающий, пластифицированный, песчанистый и т. д.

Состав и прочность

Важнейшим показателем качества цемента является прочность изделий, изготовленных на его основе. ГОСТом установлены необходимые показатели, которые обозначаются особой маркировкой. Цифра означает предел прочности на изгиб и сжатие при лабораторных испытаниях стандартных образцов, на устойчивость к нагрузкам которых влияет и состав цемента. М400 означает, что образцы выдержали нагрузку в 400 кг/см² (или 40 Мпа).

Исследования показывают, что минеральный состав исходного сырья – важнейший фактор, влияющий на прочность цементных растворов и бетонов. Правильный подбор компонентов позволяет найти нужную пропорцию между скоростью набора прочности и конечной величиной устойчивости к нагрузкам, которая только увеличивается с течением времени. Состав цемента М500 позволяет создавать балки и плиты, способные выдерживать колоссальные нагрузки.

Сегодня в мире производится огромное количество цемента самого различного качества. Выбор сырья для него часто определяется экономическими факторами, и при правильном отношении к строительному процессу следует знать, из чего состоит цемент, который будет использоваться, чтобы сделать правильный выбор и быть уверенным в прочности и долговечности будущего дома.

www.syl.ru