Строительные работы в Севастополе

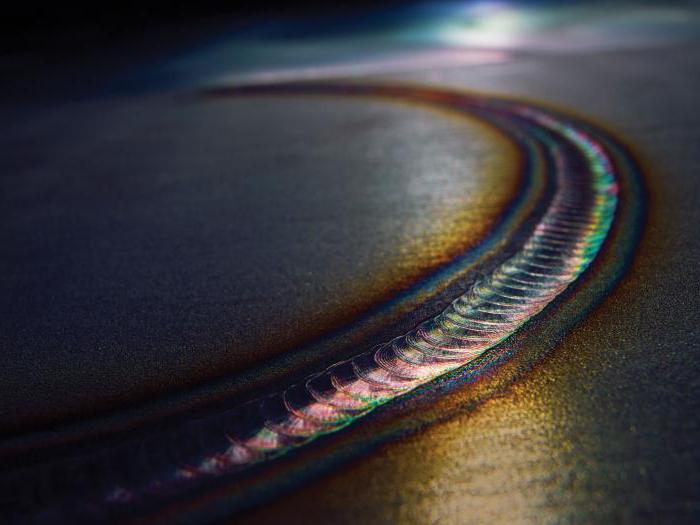

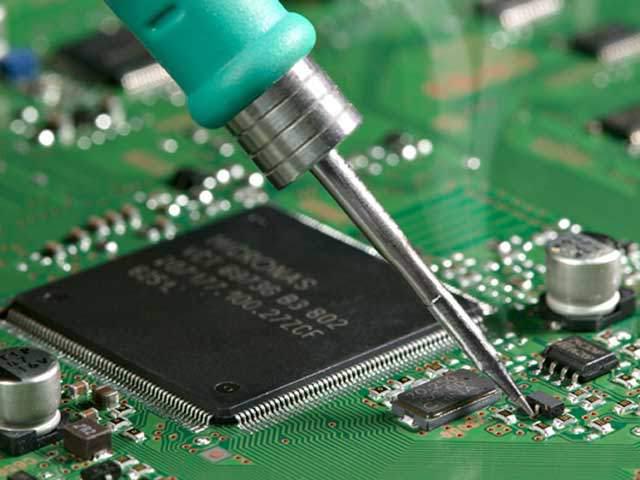

Машины и станки, оборудование и бытовая техника - все эти механизмы в своей конструкции имеют множество деталей. Их качественное соединение – гарантия надежности и безопасности при работе. Какие виды соединений бывают? Их характеристики, достоинства и недостатки рассмотрим подробнее. Различные виды соединений можно поделить на две основные группы. Первая из которых по принципу действия: В свою очередь, каждый вид предыдущей классификации может осуществляться двумя способами соединения: Итак, давайте рассмотрим подробнее основные виды соединений деталей. Старый и давно испытанный вариант крепления. Для него используются следующие элементы: болты, винты, шпильки, винтовые стяжки и прочие. Крепление осуществляется за счет резьбы на крепеже и в отверстии детали. К этим метизам выпускаются шайбы: плоская, пружинная, деформируемая. Такая фиксация применяется повсеместно. Шпонки фиксируют вал с деталями, которые передают вращение и колебание. Конструкция таких элементов может быть призматическая, клиновая, сегментная, тангенциальная. Такой крепеж образует следующие виды соединений: Крепление происходит за счет выступающих зубьев на валу и углубления под них в ступице. Здесь выделяют три варианта фиксации по жесткости: легкая, средняя, высокая. Отличие состоит в количестве и высоте зубьев. Оно лежит в диапазоне 6-20 штук. Форма зубьев: Где используются эти виды? Назначение соединений такого плана – передача вращающего момента. Наиболее известное применение – электроинструменты. Мы рассмотрели разъемные крепления. Далее изучим основные виды соединений неразъемных. Чем они особенны? Такие виды соединений образуются за счет нагрева и наплавления материала в месте крепления с образованием сварного шва. Это сцепление считается одним из самых распространенных. Один из популярных вариантов крепления представлен на фото. В отличие от сварки в момент пайки поверхность металла не нагревается до температуры оплавления. Роль связующего выполняет расплавленный припой, который имеет более низкую температуру плавления. Для такого крепления не требуется разогрев поверхностей. Этот способ сцепления применяется в основном для соединения листового металла и фасонных профилей. Технологическое отверстие в поверхностях осуществляют сверлением, далее вставляется клепка. Производится подгонкой посадочных мест деталей. Сцепка происходит за счет силы трения. В основном этот вид считается неразъемным. Но это условно. В практике все же производят демонтаж и замену деталей. Каждый крепеж отличается своими характеристиками. Рассмотрим все варианты с точки зрения преимуществ и недостатков: Как видно, каждый вид имеет свои преимущества и недостатки. Учитывая эти факторы, подбирают оптимальные виды крепежа в каждом конкретном случае. Рассмотрим, где применяются различные соединения. Резьбовое, клеевое, сварное соединения встречаются повсеместно в любой отрасли. Например, строительной, мебельной, в тяжелой промышленности и так далее. Шпоночные и шлицевые фиксации широко используется в электроинструментах, оборудовании, машиностроении. Соединения с натягом устанавливаются на валы зубчатых колец, червячные колеса. Пайка часто применяется в работе с электронными системами, где требуется максимальная точность. Клепочное применяется для сшивания листов тонкого металла. Однако, как показано на последнем фото, при помощи заклепок можно скрепить достаточно крупные швеллера. Это лишь незначительный список применения отдельных вариантов крепления. Можно сказать, что с техническим прогрессом технология сцепления бурно развивается, а это значит, что будут появляться новые виды соединений деталей. Современный мир наполнен агрегатами, машинами и механизмами. От того, насколько прочно закреплены детали, зависят качество и срок службы узлов. Также важно, чтобы соединение не искажало форму изделия и не вносило дополнительных изменений в конструкцию. Поэтому оно должно соответствовать технологическим нормам. Если их соблюдать, то количество аварийных ситуаций на предприятиях сократится в разы, а сами агрегаты прослужат очень долго. Итак, мы выяснили, какие существуют виды соединения деталей. Комментарии Похожие материалы Молочные детские смеси «Симилак» высокоадаптированы под грудное молоко женщины. Если рассматривать категорию данных товаров, то можно смело утверждать, что состав этого продукта наиболее удачный. Многие ро... Двигатель представляет собой сложный многокомпонентный механизм, каждая деталь которого обеспечивает правильную и сбалансированную работу всей системы. При этом одни играют большую роль, а другие не обладают таким зна... Важной частью вентиляционной системы помещения считается диффузор потолочный. Это устройство служит для устранения воздуха из комнат. Без него в помещении не будет комфортной обстановки. Если вентиляционная система ск... Коллекторный узел электродвигателя необходим, чтобы передать электроэнергию на обмотки якоря. Так как якорь производит вращательное движение во время работы, передача осуществляется через специальный контакт. Для орга... Железобетонные плиты сегодня в строительстве используются повсеместно. Их прочность обусловлена наличием каркаса, для изготовления которого используется специальный фиксатор арматуры.Назначение фиксатора Известно, что основой любого сооружения является фундамент. Он несет на себе нагрузку всего сооружения. К тому же во время осадков на фундамент также возникает дополнительная нагрузка. Ведь в дождливый период или в зи... Сваебойные установки получили широкое распространение в строительстве. С помощью таких механизмов создается надежная основа под фундаменты многоэтажных домов. На участках со сложной геологией, в особенности где рядом ... Литература – понятие амебическое (равным счетом, как и виды литературы): на всем протяжении многовекового развития человеческой цивилизации она неизбежно менялась как по форме, так и по содержанию. Можно уверенн... Совершенствование технологий передачи данных привело к появлению оптико-волоконной сети, где для подключения устройств необходимо использовать специальное оборудование – SFP-трансивер. Модули SFP пришли на смену... Любому владельцу персонального компьютера или ноутбука непременно приходилось слышать о внешних устройствах для хранения информации, однако что же это такое и как оно выглядит, увидеть в реальности не представлялось в... monateka.com Протокол Bluetooth поддерживает соединения типа точка-точка, также и соединения типа точка-многоточка. Два устройства или более, которые используют один и тот же канал образуют пикосеть (piconet). Одно из устройств работает как основное (мастер) (master), а остальные – как подчиненные (slave) устройства. В одной пикосети может быть до восьми активных подчиненных устройств, при этом остальные подчиненные устройства находятся в состоянии «парковки», которые синхронизированны с основным устройством. На расстоянии 10 м может существовать до 10 пикосетей. “Распределенную сеть” (scatternet) образуют взаимодействующие пикосети. В каждой пикосети действует только одно основное устройство, но подчиненные устройства могут входить в различные пикосети. Помимо этого, основное устройство одной пикосети может быть подчиненным устройством в другой. Рис. 2. Различные виды пикосети Bluetooth Из этого следует, что в распределенную сеть могут объединяться столько Bluetooth устройств, сколько необходимо. Логические связи могут образовываться как это требуется и также могут изменяться, если это необходимо, как угодно. Но необходимо учесть, что различные пикосети, которые принадлежат одной разпределенной сети, должны иметь разные каналы связи ( различные последовательности частотных скачков и работать на различных частотах). Частотные скачки — это регулярная смена частот, происходящая в определенной последовательности. В одной пикосети все устройства синхронизированы по времени и частотам. Последовательность скачков уникальна для каждой пикосети и она определяется адресом и часами ее основного устройства. Длина цикла псевдослучайной последовательности – 227 элементов. В стандарте Bluetooth предусмотрена дуплексная передача на основе разделения времени (Time Division Duplexing — TDD). Основное устройство передает пакеты в нечетные временные сегменты, а подчиненное устройство – в четные. Рис.3. Дуплексная передача с временным разделением. Пакеты в зависимости от длины могут занимать до пяти временных сегментов. При этом частота канала не меняется до окончания передачи пакета. Рис.4. Передача пакетов различной длины. Протокол Bluetooth может поддерживать асинхронный канал данных, до трех синхронных (с постоянной скоростью) голосовых каналов или канал с одновременной асинхронной передачей данных и синхронной передачей голоса. Скорость каждого голосового канала – 64 Кбит/с в каждом направлении, асинхронного в асимметричном режиме – до 723,2 Кбит/с в прямом и 57,6 кбит/с в обратном направлениях или до 433,9 Кбит/с в каждом направлении в симметричном режиме. • Синхронное соединение (SCO – Synchronous Connection Oriented) возможно только в режиме точка-точка. Такой вид связи применяется для передачи информации, чувствительной к задержкам – например, голоса. Основное устройство поддерживает до трех синхронных соединений, подчиненное – до трех синхронных соединений с одним основным устройством или до двух – с разными основными устройствами. При синхронном соединении основное устройство резервирует временные сегменты, следующие через так называемые SCO-интервалы. Даже если пакет принят с ошибкой, повторно при синхронном соединении он не передается. • При асинхронной связи (ACL – Asynchronous Connection Less) используются временные сегменты, не зарезервированные для синхронного соединения. Асинхронное соединение возможно между основным и всеми активными подчиненными устройствами в пикосети (точка — многоточка). Основное и подчиненное устройства могут поддерживать только одно асинхронное соединение. Поскольку в пикосети может быть несколько подчиненных устройств, конкретное подчиненное устройство отправляет пакет основному, только если в предыдущем временном интервале на его адрес пришел пакет от основного устройства. Если в адресном поле ACL-пакета адрес не указан, пакет считается “широковещательным” – его могут принимать все устройства. Асинхронное соединение позволяет повторно передавать пакеты, принятые с ошибками. studfiles.net В машиностроении и приборостроении очень важную роль играют не только детали, которые используются при производстве, но и их соединения. Казалось бы, все должно быть предельно просто, но на самом деле, если углубляться в эту тему, то можно обнаружить, что существует огромное количество разнообразных соединений, каждое из которых имеет свои преимущества и недостатки. В данной статье будут описаны соединения разъемные – вы узнаете о том, какими именно они бывают, где применяются. Также будет проведено их сравнение с неразъемными соединениями. На данный момент вы вряд ли себе представляете, что вообще все это значит, поэтому не стоит сразу окунаться в не самые простые нюансы. Прежде чем подробно рассматривать соединения разъемные, вам стоит понять, какими вообще они бывают, то есть разобраться с базовой классификацией этих деталей на производстве. Если брать все виды соединений, то они делятся на две основные группы: Легко можно понять, что если соединение относится к первой группе, то значит, что две детали с его помощью скрепляются так, чтобы они находились статично по отношению друг к другу и не двигались. Они могут перемещаться в целом в механизме, но между собой они скреплены «намертво». Что касается второй группы, то здесь речь идет о таком креплении, которое позволяет двум деталям в процессе работы механизма двигаться относительно друг друга, оставаясь при этом соединенными между собой. Подвижные соединения уже подразделяются на разъемные и неразъемные. Первая подгруппа описывает те, которые можно в любой момент разомкнуть каким-либо способом, в то время как во вторую группу входят те, которые можно лишь разрушить – с применением силы, но без возможности восстановления соединения. Чаще всего такие соединения функционируют до тех пор, пока не износятся, после чего их попросту заменяют. Но пришло время вернуться к первой большой группе – неподвижным соединениям. Здесь также имеются две подгруппы - соединения разъемные и неразъемные. В принципе, повторять их описание нет смысла, так как оно остается таким же, как и в случае с подвижными соединениями. Теперь, когда вы ознакомились с базовой классификацией, пришло время сосредоточить свое внимание на главной теме статьи. Соединения разъемные будут описаны максимально детально, с указанием всех основных видов, которые можно встретить на производстве. Виды разъемных соединений многочисленны, но среди них самым известным для всех, вероятнее всего, будет резьбовое. Даже если вы не работаете на производстве, вы определенно когда-либо использовали болт или винт, чтобы прикрепить ножку стула или какую-нибудь другую деталь. Данный вид соединения характеризуется наличием резьбы, которая и обеспечивает крепеж, причем, при необходимости, детали можно рассоединить – именно поэтому данный вид и относится к разъемным. Резьбовая группа может быть разделена на 2 подгруппы, которые немного отличаются друг от друга: Достоинств у этого вида имеется очень много – он считается надежным, используется повсеместно, является универсальным, детали в нем взаимозаменяемы, а также он является высокотехнологичным. Но имеются, естественно, и недостатки – например, такое соединение в определенных условиях может раскрутиться, так что его постоянно нужно контролировать. Также отверстия под крепеж вызывают концентрацию напряжения на одном участке, что может привести к перегрузке. Ну и, конечно же, такое соединение не обеспечивает герметичности. Все это было бы плохо, если бы данный вид являлся единственным, но, к счастью, существуют и другие виды разъемных соединений, о которых сейчас и пойдет речь. Какие еще бывают разъемные соединения? Фотографии в тематических книгах и журналах всегда показывают в основном именно резьбовую версию, так как она является самой массовой и распространенной. Но есть и еще не менее популярное – штифтовое. Оно отличается от предыдущего тем, что у него нет резьбы. Штифт – это деталь, которая плотно вставляется в отверстие, проходящее через обе детали, которые вам необходимо скрепить. В результате они остаются на одном месте и надежно крепятся друг к другу. Если вам сложно представить описываемый вариант в машиностроении, то можете представить что-то более обыденное – например, визит к стоматологу. Там также имеются специальные штифты, которые вставляются в десну, а затем на них наживляется пломба или коронка. Как видите, примеры разъемных соединений можно найти абсолютно во всех сферах жизни. Это первый тип соединений в списке, являющийся подвижным. Чаще всего он используется для передачи вращательного движения. Как именно он функционирует? Монтаж разъемных соединений данного типа довольно прост – имеется вал для передачи вращения, в котором находится паз, куда можно вставить шпонку. На ступице, к которой присоединяется вал, имеется паз, в который и заходит шпонка, что обеспечивает передачу вращения. Все крайне просто и эффективно – более того, вряд ли можно себе представить более легкое в монтаже и демонтаже соединение. А еще больше плюсов в копилку шпонки добавляет низкая стоимость. Но при этом не трудно догадаться, что пазы со шпонками ослабляют общую прочность всей конструкции, а также порождает излишнюю концентрацию напряжений. Но в целом данное соединение также является крайне распространенным, и вы найдете его во многих механизмах. Так что если вас спросят о том, какие соединения относятся к разъемным, то вы можете смело называть те, о которых вы уже узнали из этой статьи – они самые популярные. Но не стоит думать, что на этом перечисление заканчивается – впереди вас ждут еще самые разнообразные виды соединений, которые используются повсеместно на производстве и даже в быту. Шлицевое соединение также называется зубчатым, поскольку контакт и крепеж деталей в нем осуществляется за счет зубцов, расположенных по длине вала, в то время как в опоясывающей его детали имеются пазы для всех этих зубцов. Основным достоинством данного типа является его большая прочность, однако особое внимание стоит уделить и тому факту, что при таком соединении у вала остается возможность перемещения по всей длине, опоясывающей детали в случае необходимости. Во многом этим и отличаются разъемные и неразъемные соединения. Чертеж таких крепежей всегда выполняется довольно просто, поэтому каждый сможет спокойно с ним разобраться. Только подобное крепление редко можно встретить в быту, чаще всего оно наблюдается в машиностроении и на других типах производства. У шлицевого соединения имеется широкая классификация, которая включает в себя разделение на группы: Как видите, это один из ярчайших примеров того, что некоторые типы разъемных соединений могут относиться сразу к двум большим группам, то есть и к подвижным, и к неподвижным. Вы уже узнали, что разъемным является соединение, которое позволяет вам при необходимости отсоединить детали, скрепляемые между собой. Байонетное соединение также является разъемным, и его можно встретить довольно часто. Выглядит оно необычно – одна деталь имеет какой-либо выступ, а другая – особый паз, в который выступ не просто заходит, он крепится путем нажима и поворота, что делает соединение гораздо более прочным. Сферы применения байонетов очень разнообразны – от машиностроения и электроники, до кухонной бытовой техники и фотоаппаратов. Так что существует довольно высокая вероятность того, что вы уже сталкивались с таким вариантом крепежа. К разъемным соединениям относятся и клеммовые – они служат для соединения вала со ступицей, но при этом происходит процесс довольно необычным образом. Дело в том, что у ступицы имеется один или два разреза, в которые вставляется болт или другой крепежный элемент. При его закреплении ступица стягивается, плотно прижимаясь к валу, находящемуся внутри нее. Это довольно простое соединение, которое используется довольно часто и во многих сферах деятельности. Особенно стоит выделить тот факт, что в большинстве случаев подобные соединения, используемые для крепления вала и ступицы, - такие как шпоночное или шлицевое - позволяют вам крепить детали исключительно соосно. Однако клеммовый тип позволяет вам соединять их под различными углами, а также производить крепление на любом участке вала. Чертеж разъемного соединения подобного типа обязательно включает в себя обозначения всех этих важных моментов. Данный тип соединения так же использует стягивание в качестве основной силы крепления, как и предыдущее. Однако на этот раз используется немного другой подход. Принцип действия его сложно объяснить на словах, так как ступица в данном случае является относительно сложным механизмом, имеющим несколько встроенных элементов, которые при повороте ключа в отверстиях, проделанных специально для этого в ступице, сужают главное отверстие, в которое вставляется вал. Если такое объяснение вам не кажется понятным, то проще всего будет представить себе старую дрель со сменными сверлами – там используется именно такое конусное крепление. Вы вставляете специальный ключ, разводите в стороны крепящие элементы, вставляете нужное сверло и закрепляете его повторным поворотом ключа. Однако используется подобное соединение далеко не только в дрелях, но и во многих механизмах на производстве. Ну и последнее популярное разъемное соединение – это профильное. Оно отличается от всех предыдущих тем, что не имеет ни шпонок, ни зубцов, ни резьбы, ни каких-либо еще крепежных элементов. Дело в том, что детали в данном случае крепятся путем совмещения их между собой так, чтобы в результате они образовывали общую неразрывную поверхность. Проще говоря, они крепятся так, чтобы плотно прилегать друг к другу, при этом образовывая прочное соединение. Главным его достоинством является невероятная простота и полное отсутствие каких-либо сторонних элементов, которые вызывают в других типах крепления излишнюю концентрацию напряжения. Но у этого вида соединений имеются и свои недостатки, такие как высокое контактное напряжение или большое распространение силы. Ранее нами было сказано, что в данной статье будут описаны виды разъемных и неразъемных соединений. И хоть первые при этом были упомянуты как главная тема материала, нам все же стоит рассмотреть и основные, самые популярные, неразъемные крепежи. Соединений, которые невозможно разъединить с или без использования инструментов не так уж и много. В первую очередь стоит отметить сварное соединение, которое используется практически везде на производстве. Каждый может себе представить процесс сварки, для которого используется специальное устройство, сильно разогревающее метал обеих деталей в месте крепления. Затем при остывании этот металл смешивается, образуя сварной шов, который невозможно уже разъединить просто так – только путем уничтожения. Другой тип, который функционирует довольно схоже с первым, это пайка. Для создания паяного соединения также необходимо специальное устройство – паяльник. Он подает специальный материал на место крепления, и этот материал имеет более низкую температуру плавления, за счет чего детали остаются нетронутыми, но они соединяются между собой за счет этого материала. Данный метод применяется тогда, когда детали нельзя деформировать, изменять, то есть сварка для них не подходит. Если же речь не идет о работе с металлом, то тогда часто применяется клееное соединение – такой вид известен абсолютно всем людям, так как вы, вероятнее всего, хотя бы раз в жизни пользовались клеем, чтобы соединить две детали для получения единого неподвижного целого. Точно то же самое происходит и на производстве, только в гораздо больших масштабах. Ну и еще одно неразъемное соединение, о котором стоит упомянуть – это крепление с помощью заклепок. Данный вид используется довольно редко и был популярен ранее. Суть его заключается в том, что в подготовленные в деталях отверстия вставляются также подготовленные заранее крепежные материалы, которые называются клепками. Затем происходит процесс заклепывания – клепки обрабатываются таким образом, чтобы они прочно соединяли детали между собой, и разнять их было уже невозможно. Однако вы можете себе представить, насколько затратным и трудоемким был такой процесс. Именно поэтому сейчас клепочное соединение используется крайне редко, а заклепки в современности гораздо чаще можно увидеть в качестве декоративных украшений на обуви, одежде и так далее. Вот и все основные виды производственных соединений - как разъемных, так и неразъемных. Конечно, их имеется гораздо больше – особенно если говорить об устаревших видах, которые сейчас практически не используются. Также существуют и те крепежи, которые не сильно распространены, используются в конкретной области и не являются особо популярными, чтобы их упоминать отдельно. Но можно смело сказать, что даже этого количества соединений достаточно, чтобы на производстве иметь возможность выбрать именно то, которое бы больше всего подходило для той или иной задачи и давало максимальную прочность и идеальное выполнение всех требований. fb.ru Тип паяного соединения Характерное сечение паяного соединения Условное обозначение соединения 1 2 3 Стыковые ПВ-1 ПВ-2 Косостыковые ПВ-3 ПВ-4 Продолжение табл. 1.12 1 2 3 Нахлесточные ПН-1 ПН-2 ПН-3 Телескопические ПН-4 ПН-5 ПН-6 Продолжение табл. 1.12 1 2 3 Тавровые ПТ-1 ПТ-2 ПТ-3 ПТ-4 Угловые ПУ-1 ПУ-2 ПУ-3 Окончание табл. 1.12 1 2 3 Соприкасающиеся ПС-1 ПС-2 ПС-3 ПС-4 ПС-5 Условное обозначение типа паяного соединения на стадии эскизного и технического проектов проставляют над полкой линии-выноски (см. рис. 1.14). Особенности обозначения элементов паяных соединений представлены в табл. 1.13. Таблица 1.13 Типы соединения Конструктивные элементы паяных швов Нахлесточный, телескопический Стыковой Косостыковой Тавровый Угловой Соприкасающийся Примечание. SиS1 – толщина спаиваемых деталей;a– толщина шва;b– ширина шва;α– угол скоса;β– угол соединения деталей;R– радиус кривизны паяемой детали. Характерные сечения комбинированных паяных соединений и их условные обозначения приведены в табл. 1.14. Таблица 1.14 Характерное сечение паяного соединения Условное обозначение соединения 1 2 ПН-2; ПВ-1 ПН-5; ПВ-2 2ПН-3; 3ПВ-1 2ПВ-3 ПВ-2; ПВ-4 ПВ-1; 2ПН-1 ПТ-1; 2ПВ-1 Окончание табл. 1.14 1 2 ПВ-2; 2ПН-4 nПВ-4, где п – число витков ПН-1; 4ПН-2 ПТ-2; ПВ-1 3ПН-2; 2ПВ-1 2ПН-2; 2ПВ-1 6ПН-2; 4ПВ-1; ПС-1 Условные обозначения швов паяных соединений, применяемые в документации, кроме рабочих чертежей, должны состоять из буквенно-цифрового обозначения типа паяного соединения (см. табл. 1.12), размеров сечения и длины шва, мм [19]. 1. Тип соединения – нахлесточный ПН-1, толщиной 0,05 мм, шириной 10 мм и длиной шва 150 мм: ПН-1 0,05 × 10 × 150 ГОСТ 19249-73. 2. Тип соединения – комбинированный. Условное обозначение паяного соединения состоит из буквенно-цифровых обозначений основных типов: ПН-2 0,01 × 12 × 100 ПВ-1 0,02 × 5 × 100 ГОСТ 19249-73. studfiles.net В теле взрослого человека 206 костей, в то время как у новорожденного ребенка их количество доходит до 350, затем в процессе жизни они срастаются. Большинство из них парные, 33-34 остаются непарными. Приводятся в движение кости при помощи мышц и сухожилий. Кости образуют скелет: позвоночник, верхние и нижние конечности и череп. Для того чтобы соединить их между собой, существуют различные типы соединения костей. Главные функции скелета - опора для внутренних органов, а также обеспечение человеку возможности перемещения в пространстве. Для того чтобы успешно их выполнять, кости должны обладать, с одной стороны, прочностью, с другой – упругостью и легкостью. Обе эти функции обеспечиваются в том числе и благодаря различным видам соединения костей. Помимо опоры, кости являются защитой для внутренних органов, а также кроветворными органами (за счет губчатого вещества, содержащего красный костный мозг). В организме человека встречаются разные типы костей: плоские, трубчатые, смешанные, короткие и длинные. Существуют различные типы соединения костей человека, которые обеспечивают скелету возможность выполнения его функций. Не существует единой классификации типов сочленений костей. Одни источники делят соединения костей на два, другие – на три типа. В соответствии с первой версией, это подвижные и неподвижные соединения. Третий тип, который не все относят к самостоятельным, – это полуподвижные соединения. Наиболее наглядно представляет типы соединения костей таблица. Ниже представлены типы подвижных соединений. Непрерывные соединения костей - это те, которые не имеют полости и являются неподвижными. Определить неподвижное соединение можно даже по внешнему виду - смыкаемые поверхности имеют шероховатости, зазубрины, то есть являются неровными. Смыкаются обе поверхности при помощи соединительной ткани. Примером являются соединения костей черепа, которые образуются с помощью костного шва. Другие неподвижные соединения срастаются друг с другом, то есть хрящевая ткань замещается костной, что придает данному отделу особую прочность. Такие виды соединения костей можно встретить в позвоночнике, в крестцовом отделе, где копчик представляет собой пять сросшихся копчиковых позвонков. Как видно из примеров, неподвижность обеспечивается разными способами, поэтому существуют основные типы соединения костей непрерывным способом: Первый и второй пункты - это типы соединения костей человека при помощи различных видов соединительной ткани, поэтому их относят к фиброзным соединениям. Синдесмозы осуществляют свою функцию при помощи связок, которые дополнительно укрепляют соединения костей. Они представляют собой тяжи, образованные пучками эластичных и коллагеновых волокон. В зависимости от того, какой тип преобладает в той или иной связке, их делят на эластичные и коллагеновые. В зависимости от необходимой амплитуды колебания костей связки могут быть короткими или длинными. Выделяют также классификацию тяжей по принадлежности к суставам - суставные и внесуставные. Связки нужны не только для соединения костей, у них имеется еще несколько важных функций: Помимо связок, соединения костей могут быть образованы соединительной тканью и называться мембранами. Их отличие заключается в том, что мембрана заполняет пространство между костями, причем расстояние между ними довольно большое. Чаще всего мембраны состоят из эластичных волокон. Однако по своим функциям они выполняют одинаковую роль со связками. Следующим видом соединительнотканной связи между костями является родничок. Такой тип можно наблюдать у новорожденных и детей до года, пока роднички не зарастают. Это образование, которое имеет мало эластичных волокон и представлено преимущественно промежуточным веществом. Такое соединение позволяет костям черепа изменять конфигурацию для прохождения по родовому каналу. Шов можно встретить, изучая, например, соединения костей черепа. Швы могут быть различной формы, имея аналогичные названия – зубчатый, плоский, чешуйчатый. Вколачивания соединяют альвеолярные отростки с зубами. Соединительная ткань в этой области носит название "периодонт". Он имеет хорошее кровоснабжение и нервную иннервацию за счет сосудов и нервных волокон в промежуточном веществе. В состав периодонта входят также эластичные и коллагеновые волокна. Следующие типы соединения костей - подвижные. К ним относят суставы (диартрозы). Прерывными такие виды соединения костей называют из-за того, что всегда между их поверхностями есть полость. Для того чтобы обеспечивать подвижность, они состоят из суставных поверхностей, суставной сумки и полости. Суставные поверхности – это те части костей, которые примыкают друг к другу в суставной сумке. Они покрыты хрящом, называемым суставным. Для того чтобы такое соединение исправно в течение жизни человека могло выполнять свою функцию, в сумке имеется полость, заполненная жидкостью, смазывающей поверхности смыкания. Кроме того, жидкость выполняет амортизационные функции, обеспечивая выносливость суставам, и предоставляет необходимое питание суставному хрящу. Суставная сумка защищает суставные поверхности от повреждения, для выполнения этой функции она состоит из нескольких слоев: фиброзного и синовиального. Внутренняя синовиальная мембрана обеспечивает богатое кровоснабжение. Кроме обязательных, в суставе могут присутствовать и дополнительные элементы: хрящи и связки, синовиальные сумки, сесамовидные кости и синовиальные складки. Суставы могут быть разной формы: шаровидной, эллипсовидной, плоской, седловидной и т. д. В соответствии с ней выделяют и одноименные суставы. Различают классификацию и по проекции движения – одноосные, двухосные и многоосные. К одноосным относят блоковидные и цилиндрические суставы (например, голеностопный, межфаланговый). Двухосные суставы – эллипсоидные или седловидные (лучезапястно-пястный, лучезапястный). К многоосным относят суставы, имеющие шаровидную форму – плечевой, тазобедренный. По форме сустава можно предположить, в каких направлениях будет осуществляться его движение. Например, шаровидный осуществляет движения в разных направлениях, то есть является трехосным. По устройству различают простые и сложные суставы. Простые состоят из двух костей, сложные – из трех и более. Суставы могут выполнять движения следующих видов: сгибание-разгибание, приведение-отведение, вращение (внутрь и наружу, а также круговое). Многие не считают эту группу самостоятельной. К полуподвижным соединениям относятся те, что образованы хрящами, то есть, с одной стороны, не являются подвижными, как суставы, однако обладают определенной степенью гибкости. Тип соединения при помощи хряща рассматривается как один из видов неподвижного соединения – синхондроз, который не является полуподвижным, как думают многие. Между синхондрозами и полуподвижными соединениями есть разница: в последних имеется небольшая полость, за счет чего и обеспечивается подвижность. Полупрерывные соединения также называют симфизами. При определенных условиях они могут несколько расходиться между собой. Так, лобковый симфиз позволяет в родах обеспечить прохождение плода по родовым путям. Итак, мы познакомились с основными типами соединений человеческих костей, их особенностями и функциями, которые они выполняют. При рассмотрении такой темы, как типы соединения костей человека, таблица и схема будут лучшими помощниками, так как они дают возможность наглядно увидеть и понять классификацию. fb.ru Соединения деталей машин и механизмов, допускающие многократную разборку и сборку без повреждения соединяемых деталей и соединительных элементов называются разъемными соединениями. Разъемные соединения в свою очередь делятся на подвижные и неподвижные.

С помощью подвижных соединений можно обеспечить определенное перемещение одних деталей относительно других. К ним относятся различные опоры и направляющие.

Неподвижные соединения обеспечивают фиксированное положение одних деталей по отношению к другим. К разъемным соединениям относят резьбовые, штифтовые, шпоночные, шлицевые и некоторые другие соединения. Выбор типа соединения зависит от предъявляемых к нему требований: конструктивных, технологических и экономических. *** Резьбовыми называют соединения составных частей изделия с применением деталей, имеющих резьбу. Они наиболее распространены в приборо- и машиностроении. Резьбовые соединения бывают двух типов: соединения с помощью специальных резьбовых крепежных деталей (болтов, винтов, шпилек, гаек) и соединения свинчиванием соединяемых деталей, т.е. резьбы, нанесенной непосредственно на соединяемые детали. Достоинствами резьбовых соединений являются простота, удобство сборки и разборки, широкая номенклатура, стандартизация и массовый характер производства крепежных резьбовых деталей, взаимозаменяемость, относительно невысокая стоимость и высокая надежность. Недостатками резьбовых соединений являются наличие концентраций напряжений во впадинах резьбы, что снижает прочность соединений; чувствительность к вибрационным и ударным воздействиям, которые могут привести к самоотвинчиванию и низкая точность взаимоположения соединяемых деталей. Основным элементом соединения является резьба, т.е. поверхность, которая образуется при винтовом движении плоской фигуры по цилиндрической или конической поверхности. Соответственно различают цилиндрическую и коническую резьбы.

По профилю выступа и канавки резьбы в плоскости осевого сечения резьбы делятся на треугольные, трапецеидальные симметричные, трапецеидальные несимметричные или упорные, прямоугольные и круглые. По назначению резьбы разделяют на крепежные, крепежно-уплотнительные и ходовые.

Крепежные резьбы применяют для соединения деталей, а ходовые – в передаточных механизмах. Крепежные резьбы имеют, как правило, треугольный профиль с притупленными вершинами и дном впадин. Это повышает прочность резьбы и стойкость инструмента при получении резьбы.

Крепежная резьба бывает метрической, дюймовой и трубной.

Наиболее широко применяется метрическая резьба. Угол профиля, т.е. угол между смежными боковыми сторонами резьбы в плоскости осевого сечения, метрической резьбы α = 60°.

Стандартом предусмотрена резьба с крупным и мелким шагом.

Резьбу с крупным шагом обозначают М (метрическая), при этом указывают значения наружного диаметра, например, М6, М8 и т.д. Для резьб с мелким шагом дополнительно указывают значение шага, например, М6×0,75, М8×1 и т.д.

Дюймовая резьба используется при замене деталей устройств, импортируемых из стран с дюймовой системой мер. Угол профиля дюймовой резьбы - α = 55°. Основными крепежными деталями резьбовых соединений являются болты, винты, шпильки, гайки, шайбы и стопорные устройства, предохраняющие гайки от самоотвинчивания.

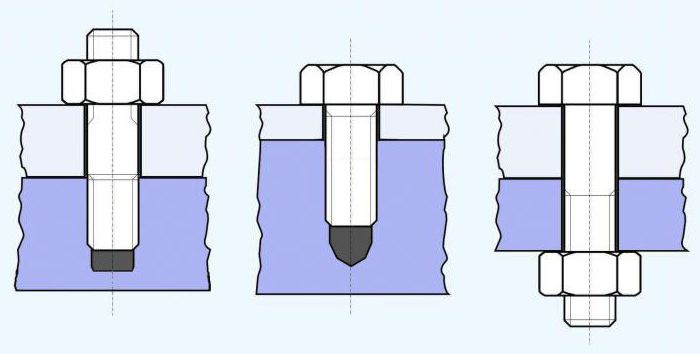

Рассмотрим каждое из них. Болт – цилиндрический стержень с шестигранной головкой на одном конце и резьбой – на другом. Болты в соединении используют в комплекте с гайкой, при этом резьба в соединяемых деталях не используется (рис. 1, а). Винты – цилиндрические стрежни с головкой на одном конце и резьбой – на другом. Винт ввертывается в резьбовое отверстие одной из скрепляемых деталей (рис. 1, б), головки винтов могут иметь различную форму (цилиндрическую, полукруглую и др.). Шпилька – цилиндрический стержень с резьбой на обоих концах, одним концом она ввертывается в одну из скрепляемых деталей, а на другой ее конец навертывается гайка (рис. 1, в).

Соединения при помощи шпилек применяют в тех случаях, когда в одной из соединяемых деталей нельзя выполнить сквозное отверстие и материал этой детали (с резьбой) не обладает высокими прочностными свойствами (пластмасса, алюминиевые, магниевые сплавы). Поэтому применение винта при частой разборке и сборке соединения из-за малой прочности резьбы не рекомендуется. Шпилька же ввинчивается в деталь с резьбой малой прочности только один раз – при сборке, при последующих разборках и сборках будет свинчиваться только гайка.

Замечено, что шпильки из-за отсутствия головок и концентрации напряжений в местах сопряжения головки со стержнем всегда прочнее винтов тех же размеров при действии динамических и переменных нагрузок. Гайки служат для соединения скрепляемых с помощью болта или шпильки деталей. Как и головки винтов, гайки могут иметь разнообразную форму.

Назначение шайб, подкладываемых под гайку, головку винта или болта, – предохранение поверхностей деталей от задира при затягивании, увеличение опорной поверхности и стопорение. Болты, винты, гайки изготавливают из углеродистых и легированных сталей.

Крепежные детали общего применения изготавливаются чаще всего из стали марок Ст3, Ст4, Ст5 без последующей термообработки. Более ответственные детали изготавливаются из сталей 35, 45, 40Х, 40ХН с поверхностной или общей термообработкой.

Мелкие винты делают из латуни ЛС59-1, дюралюминия Д1, Д16.

Для защиты поверхности крепежных деталей от коррозии, придания им необходимого цвета применяют цинкование, хромирование, кадмирование. Угол подъема винтовой линии резьбы (j = 1,5 … 2,5°) меньше угла трения в резьбовом соединении (r » 3°). Этим обеспечиваются условия самоторможения и предохранения от самоотвинчивания. Однако при вибрации, тряске, динамических и транспортных воздействиях наблюдаются ослабления резьбовых соединений, поэтому предусматривают их стопорение. Для стопорения резьбовых соединений используют увеличение трения по поверхности контакта, пластическое деформирование, постановка резьбы на краску, лак, а также введение запирающих элементов - пружинных или стопорных шайб, специальных разрезных гаек с повышенным трением при стягивании, корончатых гаек, закрепленных шплинтом, отгибных шайб и т. п. *** Штифтом называют цилиндрический или конический стержень, плотно вставляемый в отверстие двух соединяемых деталей. Применяют штифты для точного взаимного фиксирования деталей и для соединения деталей, передающих небольшие нагрузки. В зависимости от назначения штифты делят на установочные и крепежные. По форме различают цилиндрические и конические штифты. По конструкции рабочей части штифты выполняют гладкими и просечными, т.е. с насеченными или выдавленными канавками, что не требует развертывания отверстия и создает надежное соединение, предохраняющее штифт от выпадения в процессе работы. На рис. 2 приведены основные типы штифтов: цилиндрический (а), конический (б), конический разводной (в), цилиндрические, насеченные с конца (г) и посредине (д), и трубчатый пружинный (е). Цилиндрические штифты удерживаются в отверстиях за счет натяга или силы трения. Для предупреждения выпадания цилиндрические штифты должны изготавливаться с большой точностью и высокой чистотой поверхности. Отверстия под крепежные штифты в соединяемых деталях сверлят и развертывают совместно, для чего детали временно скрепляют. При многократной разборке и сборке нарушается характер посадки и соответственно точность соединения. Предохранение цилиндрических штифтов от выпадения осуществляют кернением концов штифта, развальцовкой краев штифта или специальными пружинящими предохранительными стандартными кольцами, изготовляемыми из проволоки (рис.2, ж). Для удешевления соединения применяют насеченные и пружинные трубчатые штифты. Насеченные штифты не требуют точной обработки отверстий и отличаются повышенной прочностью сцепления с материалом детали, но менее точно фиксируют детали. Пружинные трубчатые разрезные штифты обеспечивают прочное соединение деталей, допускают повторные сборки и не требуют высокой точности обработки отверстий. Диаметр отверстия для такого штифта принимают на 15 … 20% меньше наружного диаметра штифта. Цилиндрические штифты применяются и как установочные, обеспечивая точное взаиморасположение соединяемых деталей. Для повышения точности необходимо увеличение расстояния между штифтами. При этом соединение штифта со съемной деталью выполняют по переходной посадке (К7/h6; M7/h6), а соединение штифта с основной деталью (корпусом) выполняют по посадке с гарантированным натягом (U7/h6; S7/h6). Конические штифты благодаря конусности 1:50 обеспечивают самоторможение при действии на них поперечных сил. Они допускают многократную постановку их в отверстие при сохранении точности взаимного расположения соединяемых деталей.

Изготовление конических штифтов и отверстий под них более сложно по сравнению с цилиндрическими штифтами. Для облегчения удаления штифта отверстие для него делают сквозным. Чтобы предохранить конические штифты от выпадения, применяют штифты с резьбой, с рассечением на конце (разводные), пружинные кольца. Штифты изготавливают из сталей 45, А12, У8. При особых условиях работы соединения штифты могут изготавливаться из других материалов. Главными недостатками штифтовых соединений являются значительное ослабление сечения вала отверстием под штифт и необходимость точной обработки этого отверстия во избежание изгиба штифта или его выпадения. Поэтому диаметр штифта d для вала диаметром dв задают из соотношения d Ј (0,2…0,25) dв, а затем при необходимости проверяют на сдвиг (срез). *** Шпоночные соединения служат для передачи вращающего (крутящего) момента от вала к ступице насаженной на него детали (зубчатого колеса, шкива, муфты и др.) или наоборот – от ступицы к валу. Шпоночные соединения осуществляют с помощью вспомогательных деталей – шпонок, устанавливаемых в пазах между валом и ступицей. Достоинствами шпоночных соединений являются простота, надежность конструкции, невысокая стоимость, удобство сборки и разборки. Недостатки шпоночных соединений – ослабление вала и ступицы шпоночными пазами, неустойчивость положения шпонки в пазах (выворачивание шпонки) и трудность обеспечения взаимозаменяемости, повышенные требования к точности изготовления, отсутствие фиксации деталей в осевом направлении. В приборостроении применяют в основном соединения призматическими (рис. 3, а), сегментными (рис. 3, б) и цилиндрическими (рис. 3, в) шпонками.

Клиновые шпонки в точных механизмах не применяют.

Конструкция и форма шпонки связаны с технологичностью изготовления пазов под шпонку. Пазы на валах фрезеруют, а в ступицах – прорезают протяжками. Шпонки могут применять в качестве направляющих, обеспечивающих легкое перемещение деталей вдоль вала.

Нагрузку у шпонок воспринимают боковые поверхности, которые сопрягаются с пазами по соответствующим посадкам.

Призматическую шпонку с валом обычно соединяют по переходной посадке, а со ступицей – по посадке с зазором. Это препятствует перемещению шпонки вдоль вала и компенсирует с помощью зазора неточности размеров, формы и взаимного расположения пазов. Такой характер соединения обеспечивает достаточную точность центрирования вала и ступицы. В радиальном направлении предусматривается зазор. Призматические шпонки имеют прямоугольное сечение, они могут быть с округленными, плоскими и смешанными торцами. Паз под шпонку на валу делают на глубину около 0,6 от ее высоты, а паз во втулке – на длину всей ступицы.

Ширина и высота шпонки определены ГОСТом и выбираются в зависимости от диаметра вала. Размеры высоты и ширины стандартных шпонок подобраны так, что прочность на сдвиг обеспечивается с избытком, и при необходимости проверку шпонок на прочность проводят на деформацию смятия. Сегментные шпонки требуют более глубоких пазов в валах, что уменьшает их прочность. Их применяют в случае передачи незначительных усилий, работают они как призматические, но более удобны в изготовлении. Цилиндрические шпонки чаще всего используют для закрепления деталей на конце вала. Отверстие для шпонки обрабатывают в соединяемых деталях (вал и ступица) совместно.

Шпонка устанавливается с натягом. Шпоночные соединения применяют обычно при передаче значительных вращающих моментов при диаметре вала не менее 6 мм. В кинематических передачах и передачах с высоким требованием по точности рекомендуют использовать штифтовые соединения.

Шпонки изготавливают из среднеуглеродистых сталей 40, 45, Ст6. *** Шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями.

Шлицевое соединение можно условно представить как многошпоночное, шпонки которого выполнены вместе с валом. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей.

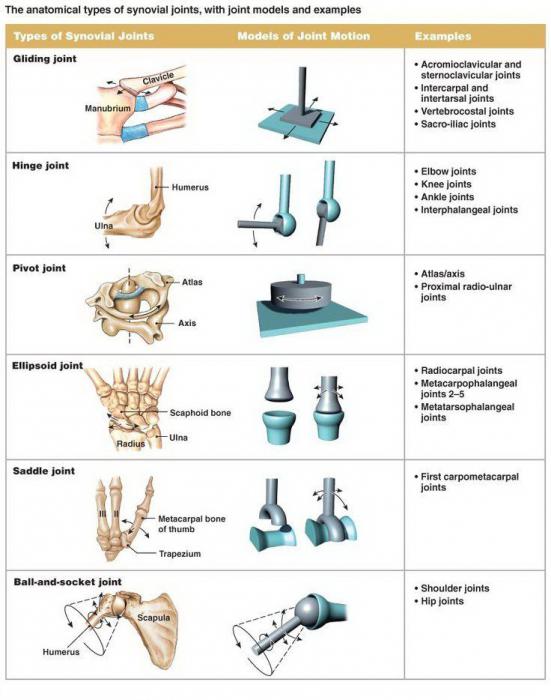

По сравнению со шпоночными шлицевые соединения имеют значительно большую нагрузочную способность, прочность валов, точность центрирования и направления ступиц в подвижных соединениях. По форме поперечного сечения шлицев различают прямобочные (рис. 4, а), эвольвентные (рис. 4, б) и треугольные (рис. 4, в) шлицевые соединения. Наибольшее распространение получили прямобочные шлицевые соединения, выполненные с четным числом шлицев (6, 8, 10). Центрирование возможно по наружному диаметру D, по внутреннему d и боковым поверхностям.

Центрирование по наружному диаметру рекомендуется для неподвижных соединений, по внутреннему диаметру – для подвижных соединений, по боковым граням – при больших передаваемых нагрузках и низкой точности соединения. Эвольвентное шлицевое соединение (см. рис.) отличается от прямобочного повышенной точностью центрирования и прочностью. Центрирование осуществляют по боковым сторонам, реже – по наружному диаметру. Соединение с треугольными шлицами (см. рис.) применяют для неподвижных соединений при небольших нагрузках и тонкостенных конструкциях. Число шлицев z = 20 … 70, углы впадин вала равны 60, 72 и 90°.

Центрирование осуществляют только по боковым граням. *** Профильным называется разъемное соединение, у которого ступица насаживается на фасонную поверхность вала.

Простейшим таким соединением является соединение вала, имеющего на конце квадратные поперечные сечения с маховичком, рукояткой. Сторону квадрата рекомендуют принимать равной примерно 0,75 диаметра вала. К профильным соединениям относят соединения вала со ступицей по овальному, например, трехгранному контуру (рис. 5, а), соединение на лыске (рис. 5, б). Достоинствами таких соединений являются лучшее по сравнению со шпоночным центрирование и отсутствие концентраторов напряжений. К недостаткам следует отнести сложность и трудоемкость, относительно высокую стоимость изготовления фасонных поверхностей. *** Клеммовыми называют фрикционные соединения деталей с соосными цилиндрическими посадочными поверхностями, в которых требуемое радиальное давление (натяг) и фиксация за счет сил трения создаются путем деформации изгиба охватывающей детали затянутыми болтами (рис.6 , а, б). Эти соединения применяют для передачи вращающего момента и осевой силы между валами, осями и призматическими деталями (рычагами, щеками сборных коленчатых валов, частями установочных колец и т. п.). При проектировании соединения обычно требуется определить силу затяжки, обеспечивающую взаимную фиксацию деталей и передачу требуемого вращающего момента, а также оценить прочность болта (болтов) и охватывающей детали (клеммы).

В приближенном расчете можно принять, что контактные напряжения от затяжки равномерно распределены по поверхности контакта (как в соединении с натягом). Тогда средние контактные напряжения qн связаны со сдвигающей нагрузкой Q соотношением: qн = kQ/fminπdl, где: fmin - коэффициент трения; l - ширина линии охвата детали клеммой; πd - длина этой линии. Если соединение имеет n болтов, затянутых силой F0, то условие равновесия клеммы (рис. 6, б) имеет вид: nF0 = qнld. Учитывая приведенные выше соотношения, получим: F0 = kQ/πnf Диаметр резьбы болта для обеспечения такой силы затяжки определяется по формуле: d1 = √{4F0/π[σр]} (здесь и далее √ - знак квадратного корня), где [σр] – допускаемое напряжение для материалов болта. Оценку прочности клеммы можно выполнить путем расчета методом конечных элементов или по теории колец. *** Классификация резьбовых соединений k-a-t.ru forkettle.ruСоединения: назначение, виды соединений. Примеры, достоинства, недостатки видов соединений. Типы соединений

назначение, виды соединений. Примеры, достоинства, недостатки видов соединений

Бизнес 12 сентября 2016 Классификация

Резьбовой метод

Спиральные выступы на стержне и в технологическом отверстии деталей называют резьбой. Рассмотрим основные крепежные изделия:

Спиральные выступы на стержне и в технологическом отверстии деталей называют резьбой. Рассмотрим основные крепежные изделия:Видео по теме

Шпоночное

Зубчатые (шлицевые) соединения

Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.

Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.Сварочное

Существует несколько вариантов сварки. Самые популярные из них:

Существует несколько вариантов сварки. Самые популярные из них: Часто применяется и в загородном строительстве.

Часто применяется и в загородном строительстве.Пайка

Такой способ сцепления применяется для малых деталей. Связано это с ограничением зазора между поверхностями частей.

Такой способ сцепления применяется для малых деталей. Связано это с ограничением зазора между поверхностями частей.Клеевые соединения

Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.

Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.Клепочная фиксация

За счет механического воздействия стержень и головка деформируются, заполняют и фиксируют отверстие. Такую операцию производят ручным и механизированным способом. Клепками фиксируют материал, не поддающийся сварным работам, пайке, склеиванию, и к деталям, где надо оттянуть разрушающий процесс.

За счет механического воздействия стержень и головка деформируются, заполняют и фиксируют отверстие. Такую операцию производят ручным и механизированным способом. Клепками фиксируют материал, не поддающийся сварным работам, пайке, склеиванию, и к деталям, где надо оттянуть разрушающий процесс.Соединения с натягом

Достоинства, недостатки видов соединений

Виды соединений. Примеры применения

Идёт загрузка...

Идёт загрузка...  Дом и семья Смеси «Симилак»: достоинства, недостатки и виды продукции

Дом и семья Смеси «Симилак»: достоинства, недостатки и виды продукции Автомобили Вкладыши коленвала: назначение, виды, особенности проверки и замены

Автомобили Вкладыши коленвала: назначение, виды, особенности проверки и замены Домашний уют Диффузор потолочный: назначение, виды и монтаж

Домашний уют Диффузор потолочный: назначение, виды и монтаж Домашний уют Щетки электродвигателя: назначение, виды, замена

Домашний уют Щетки электродвигателя: назначение, виды, замена Домашний уют Фиксатор арматуры: основное назначение, виды и преимущества

Домашний уют Фиксатор арматуры: основное назначение, виды и преимущества Домашний уют Отлив для фундамента: назначение, виды, самостоятельное изготовление

Домашний уют Отлив для фундамента: назначение, виды, самостоятельное изготовление Домашний уют Сваебойные установки: назначение, виды, особенности применения

Домашний уют Сваебойные установки: назначение, виды, особенности применения Искусство и развлечения Виды литературы и их назначение. Виды художественной литературы

Искусство и развлечения Виды литературы и их назначение. Виды художественной литературы Компьютеры SFP-трансивер: назначение, виды, особенности

Компьютеры SFP-трансивер: назначение, виды, особенности Компьютеры Внешние запоминающие устройства (ВЗУ): характеристика, назначение, виды, классификация.

Компьютеры Внешние запоминающие устройства (ВЗУ): характеристика, назначение, виды, классификация.Типы соединения

Передача данных Bluetooth

фото, чертеж, примеры, монтаж. Виды разъемных и неразъемных соединений

Классификация соединений

Резьбовое соединение

Штифтовое соединение

Шпоночное соединение

Шлицевое соединение

Байонетное соединение

Клеммовые соединения

Конусное соединение

Профильное соединение

Неразъемные соединения

Основные типы паяных соединений

Обозначение элементов паяных соединений

Комбинированные паяные соединения (по гост 19249–73)

Примеры условных обозначений паяных соединений

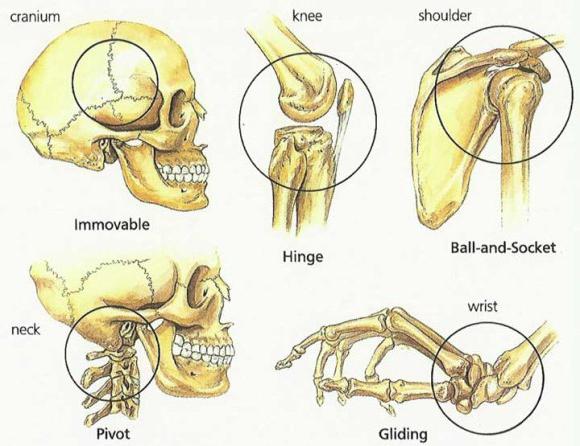

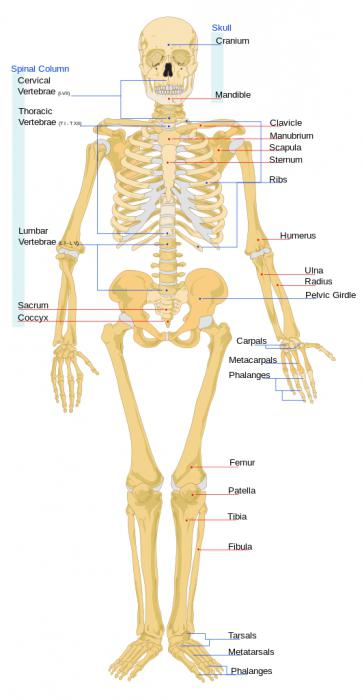

Основные типы соединения костей человека: схема и таблица

Функции скелета человека

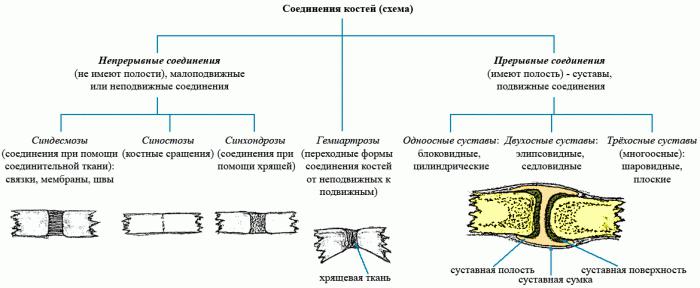

Типы соединения костей

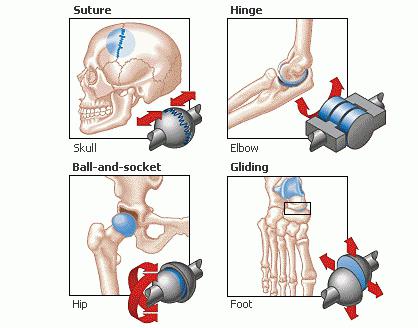

Непрерывные, или неподвижные соединения

Средства сохранения неподвижности соединений костей

Понятие о связках

Типы соединительнотканных соединений

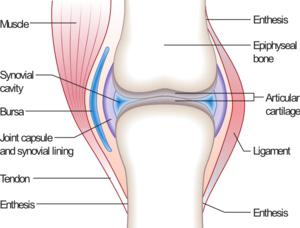

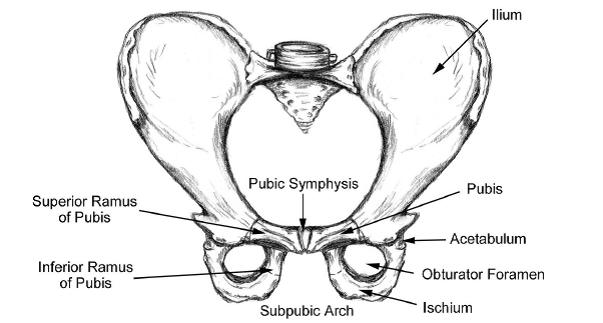

Подвижные соединения

Составные части

Классификация суставов по различным параметрам

Полуподвижные соединения костей

Вместо заключения

Классификация разъемных соединений.

Классификация разъемных соединений

Разъемные соединения деталей машин

Резьбовые соединения

Штифтовые соединения

Шпоночные соединения

Шлицевые соединения

Профильные соединения

Клеммовые соединения

Виды соединения - Всё для чайников