Строительные работы в Севастополе

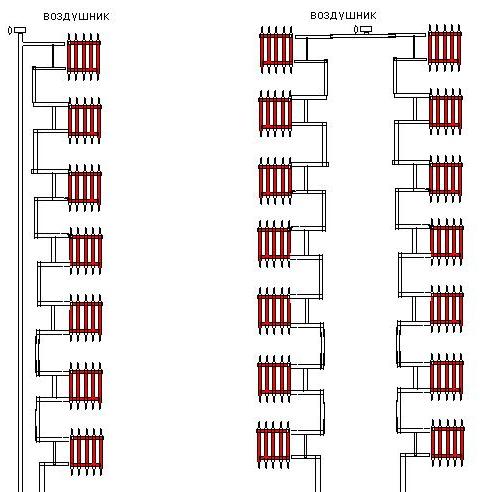

Предлагаю ознакомиться с видеоматериалом, где я также подробно рассказал о сборке станка. Для того, чтобы сделать токарный станок понадобится:* Электродрель* Дубовый паркет* Алюминиевые профиля* Шурупы* Отвертка* Электродвигатель от швейной машинки* Велосипедная камера* Эпоксидный клей* Сверла * Ножовка по металлу* Подшипники* Металлический уголок Вот и все, что нужно для того, чтобы собрать токарный станок своими руками, материалы как по мне весьма легкодоступные, сложнее всего мне дался поиск двигателя. Приступим к сборке станка. Шаг первый.Для того, чтобы понимать как будет выглядеть станок и уже представлять будущие размеры необходимо сделать из четырех паркетин каркас, который будет станиной - главной частью, начать лучше именно с него, так как все остальные части будут крепиться на станине. Все четыре паркетины нужно предварительно просверлить, а затем в эти отверстия вкрутить шурупы, образовав прямоугольник. Шаг второй.Так как в любом токарном станке есть задняя бабка, то и в моем случае она тоже будет, поэтому для того, чтобы ее можно было закрепить на станине понадобятся два алюминиевых уголка, которые нужно подогнать по длине и затем просверлить четыре отверстия в каждой направляющей и прикрутить при помощи шурупов к паркетинам на станине. Перед тем, как закрутить шурупы в станину, необходимо просверлить отверстия сверлом на 1-2мм меньше, чем шуруп, делается это для того, чтобы не образовалось трещин. Когда эпоксидка затвердеет при помощи шурупов крепим получившуюся конструкцию к подвижной части с барашками, которую я сделал ранее. usamodelkina.ru Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600-800). О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее. Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д). Электродвигатели с номинальным напряжением 220/380 В - по схеме «треугольник» (Д). Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя. Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:Ср(д) = 4800-(мкФ). Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5-2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В. Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Рис. 1 Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора. На ось двигателя станка устанавливают планшайбу (рис. 2,а). Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров. Второй конец заготовки закрепляют в центре (рис. 2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться. На верстаке во время работы станка устанавливают подручники (рис. 2,8). Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец. Резцы можно сделать из плоских напильников (рис. 2,г). Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких - около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм. Станок обязательно оборудуют двумя деревянными брусками сечением 80X80 мм, так называемыми отбойниками (рис. 2, б). Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка. До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу - она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке. Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку. Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий - три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра. Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку (рис. 2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее. Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают снимать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами. Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке так, как это показано на рис. 2,д, причем лезвие его наклонено по отношению к образующей цилиндра. Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца (рис. 2,е). Таким же образом протачивают все узкие переходы (рис. 2,ж). Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона. Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали. Ю.М. Исаев, г. Канаш, Чувашская республика www.freeseller.ruТокарный станок по дереву своими руками: фото, чертежи. Токарные станки по дереву своими руками

Токарный станок по дереву своими руками на ременной передаче

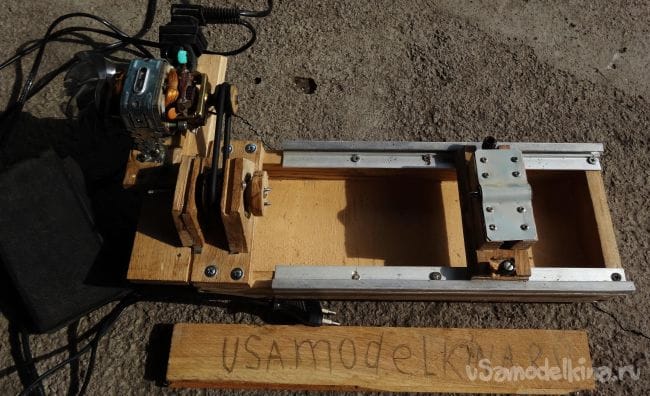

Привет всем любителям самоделок. Наверно у каждого мастера своего дела есть инструмент, который часто нужен в работе, например, напильник, но иногда бывает так, что ручка не нем или не устраивает или же совсем отсутствует, и в этот момент необходимо сделать такую ручку, дабы вернуть напильнику работоспособность, вот для этого идеально подойдет токарный станок по дереву, о сборке которого я расскажу в этой статье. Данный станок предназначен для обработки деревянных заготовок, а именно тел вращения, с его помощью можно изготовить различные ручки, ножки, фигурки для всяких самоделок.

Привет всем любителям самоделок. Наверно у каждого мастера своего дела есть инструмент, который часто нужен в работе, например, напильник, но иногда бывает так, что ручка не нем или не устраивает или же совсем отсутствует, и в этот момент необходимо сделать такую ручку, дабы вернуть напильнику работоспособность, вот для этого идеально подойдет токарный станок по дереву, о сборке которого я расскажу в этой статье. Данный станок предназначен для обработки деревянных заготовок, а именно тел вращения, с его помощью можно изготовить различные ручки, ножки, фигурки для всяких самоделок.  Снизу для сбора стружек я приклеил фанеру, чтобы по окончании работы легко освободить этот отсек для стружек перевернув станок. Для того, чтобы станок при работе не скользил я прикрутил резиновые ножки.

Снизу для сбора стружек я приклеил фанеру, чтобы по окончании работы легко освободить этот отсек для стружек перевернув станок. Для того, чтобы станок при работе не скользил я прикрутил резиновые ножки.

Крепления я сделал в виде равнобедренной трапеции. Основание, на котором будут держаться крепления с подшипниками также делаем из паркета, в нем просверливаем четыре отверстия и прикручиваем, сделанные ранее крепежи с подшипниками, заранее установив их строго посередине.

Крепления я сделал в виде равнобедренной трапеции. Основание, на котором будут держаться крепления с подшипниками также делаем из паркета, в нем просверливаем четыре отверстия и прикручиваем, сделанные ранее крепежи с подшипниками, заранее установив их строго посередине.

Шаг пятый. Так как в моем станке я решил применить ременную передачу нужно сделать шкив на переднюю бабку и на сам вал мотора, отношение я взял 1 к 2, чтобы уменьшить количество оборотов, но повысить крутящий момент. Шкив можно сделать при помощи дрели, установив деревяшку в патрон дрели через шпильку и проточить резцом или обычной стамеской.

Шаг пятый. Так как в моем станке я решил применить ременную передачу нужно сделать шкив на переднюю бабку и на сам вал мотора, отношение я взял 1 к 2, чтобы уменьшить количество оборотов, но повысить крутящий момент. Шкив можно сделать при помощи дрели, установив деревяшку в патрон дрели через шпильку и проточить резцом или обычной стамеской.

Затем накручиваем на шпильку шкив и устанавливаем в подшипники, через шайбы. Также не забываем смазать подшипники.

Затем накручиваем на шпильку шкив и устанавливаем в подшипники, через шайбы. Также не забываем смазать подшипники.

Шаг шестой.Устанавливаем переднюю бабку и ремень на станину, для этого сверлим отверстия под шурупы и хорошенько все закручиваем.

Шаг шестой.Устанавливаем переднюю бабку и ремень на станину, для этого сверлим отверстия под шурупы и хорошенько все закручиваем.  Проверив надежность заднего подшипника я решил, что нужно слегка усилить конструкцию тонкой дощечкой и эпоксидкой.

Проверив надежность заднего подшипника я решил, что нужно слегка усилить конструкцию тонкой дощечкой и эпоксидкой. Шаг седьмой.Теперь нужно закрепить двигатель, а крепится он будет на специальном креплении, которое я прикрутил при помощи уголка к торцу станины, а также сделал для двигателя подвижную платформу, которая позволит регулировать натяжение ремня, что предотвратит его проскальзывание.

Шаг седьмой.Теперь нужно закрепить двигатель, а крепится он будет на специальном креплении, которое я прикрутил при помощи уголка к торцу станины, а также сделал для двигателя подвижную платформу, которая позволит регулировать натяжение ремня, что предотвратит его проскальзывание.

Шаг восьмой.После того, как двигатель установлен изготавливаем переднюю бабку, которая будет держать заготовку и передавать ей крутящий момент от двигателя. Проще всего это сделать, установив квадрат из паркета на ось передней бабки и обточить стамеской до круглой формы, после чего в трех местах просверлить отверстия и вклеить на эпоксидный клей три штырька, заточенных под конус. После затвердевания можно фиксировать гайкой, подложив шайбочку.

Шаг восьмой.После того, как двигатель установлен изготавливаем переднюю бабку, которая будет держать заготовку и передавать ей крутящий момент от двигателя. Проще всего это сделать, установив квадрат из паркета на ось передней бабки и обточить стамеской до круглой формы, после чего в трех местах просверлить отверстия и вклеить на эпоксидный клей три штырька, заточенных под конус. После затвердевания можно фиксировать гайкой, подложив шайбочку. Шаг девятый.Двигатель у меня от швейной машинки с педалью, которая регулирует обороты, отсюда следует, что он не предназначен для таких нагрузок, поэтому я решил установить вентилятор на вал мотора, чтобы его обмотки не перегревались, думаю такие манипуляции продлят ему жизнь.

Шаг девятый.Двигатель у меня от швейной машинки с педалью, которая регулирует обороты, отсюда следует, что он не предназначен для таких нагрузок, поэтому я решил установить вентилятор на вал мотора, чтобы его обмотки не перегревались, думаю такие манипуляции продлят ему жизнь. Также не обошлось без доработок, ремень на шкиву во время вытачивания круглой платформы для трезубца проскальзывал, поэтому я приклеил на оба шкива велосипедную камеру при помощи клея "Момент".

Также не обошлось без доработок, ремень на шкиву во время вытачивания круглой платформы для трезубца проскальзывал, поэтому я приклеил на оба шкива велосипедную камеру при помощи клея "Момент".

Шаг десятый.Какой же это станок, если тут нет задней бабки. Исправим это. Задняя бабка собирается из двух паркетин, двух подшипников и оси, которую необходимо заточить под конус. Сажаем ось в два подшипника, после чего их приклеиваем на эпоксидку в канавки на паркетинах, которые будут креплениями задней бабки.

Шаг десятый.Какой же это станок, если тут нет задней бабки. Исправим это. Задняя бабка собирается из двух паркетин, двух подшипников и оси, которую необходимо заточить под конус. Сажаем ось в два подшипника, после чего их приклеиваем на эпоксидку в канавки на паркетинах, которые будут креплениями задней бабки.

Принцип работы задней бабки прост, по длине заготовки подгоняется задняя бабка и после чего плотно прижимается барашками, что не даст ей самопроизвольно двигаться. Эпоксидку я решил прикрыть сверху крышкой, что сделает конструкцию еще более крепкой.

Принцип работы задней бабки прост, по длине заготовки подгоняется задняя бабка и после чего плотно прижимается барашками, что не даст ей самопроизвольно двигаться. Эпоксидку я решил прикрыть сверху крышкой, что сделает конструкцию еще более крепкой.  Не забываем проверить сходятся ли центра передней и задней бабок, если да, то все хорошо.

Не забываем проверить сходятся ли центра передней и задней бабок, если да, то все хорошо.  На этом токарный станок по дереву готов, можно смело приступать к деревообработке и вытачивать на станке различные резные самоделки.Всем спасибо за внимание и всем успехов в самоделках. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

На этом токарный станок по дереву готов, можно смело приступать к деревообработке и вытачивать на станке различные резные самоделки.Всем спасибо за внимание и всем успехов в самоделках. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. Токарный станок по дереву своими руками » Полезные самоделки

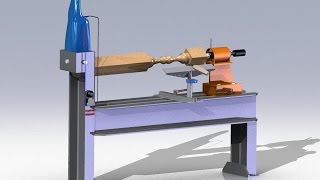

С помощью такого станка можно выточить балясины для крыльца и лестницы на мансарду, сделать точеные детали к наличникам, затейливые элементы внешней и внутренней отделки дома, детали мебели и многое другое.токарный станок по дереву своими руками чертежи

КАК СДЕЛАТЬ ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУ СВОИМИ РУКАМИ. DIY Wood Lathe

Задумали с сыном сделать токарный станок своими руками, и получилось даже лучше чем предполагалось. Так...

Задумали с сыном сделать токарный станок своими руками, и получилось даже лучше чем предполагалось. Так...Токарный станок по дереву своими руками

Описание простого самодельного токарного станка по дереву, сделанного из советского двигателя от стиральн...

Описание простого самодельного токарного станка по дереву, сделанного из советского двигателя от стиральн...Токарный станок по дереву из фанеры своими руками Часть 1

Из старого электро-двигателя и фанеры я покажу как сделать токарный станок по дереву своими руками. В перво...

Из старого электро-двигателя и фанеры я покажу как сделать токарный станок по дереву своими руками. В перво...Самодельный токарный станок по дереву из болгарки (УШМ 230). Своими руками. Lathe on wood

Токарный станок по деревуиз болгарки (УШМ 230). Своими руками. Lathe on wood. Без токарных и фрезерных работ. Из сорт...

Токарный станок по деревуиз болгарки (УШМ 230). Своими руками. Lathe on wood. Без токарных и фрезерных работ. Из сорт...Деревянный токарный станок своими руками

Деревянный самодельный токарный станок построенный по чертежам из американского журнала. Чертежи и статью...

Деревянный самодельный токарный станок построенный по чертежам из американского журнала. Чертежи и статью...Простой самодельный токарный станок своими руками

В этом видеоролике показываю простой самодельный токарный станок по дереву своими руками. Сувенирная...

В этом видеоролике показываю простой самодельный токарный станок по дереву своими руками. Сувенирная...Как сделать токарный патрон(по дереву). Три способа.

Изготовление самодельного токарного патрона без токаря. Три способа и все три принципиально разные. Для...

Изготовление самодельного токарного патрона без токаря. Три способа и все три принципиально разные. Для...Самодельный фрезерный станок по дереву своими руками Часть 2 Homemade milling machine for wood

Как сделать фрезерный станок по дереву своими руками. В этом видео я расскажу о плавном приводе дополнитель...

Как сделать фрезерный станок по дереву своими руками. В этом видео я расскажу о плавном приводе дополнитель...Токарный станок по дереву своими руками часть 1 я

Токарный станок по дереву своими руками.

Токарный станок своими руками Part 1 3. The homemade lathe

Самодельный токарный станок по дереву Часть 1

dukes.jeepe.ru

Токарный станок по дереву своими руками: фото, чертежи

Наша статья посвящена ностальгии по школьным мастерским трудового обучения. Многие умеют вести токарные работы по дереву, но не каждому по карману покупать и содержать оборудование для этого. Можно ли своими руками собрать станок, отвечающий технологии и требованиям безопасности — разберёмся вместе.

Что говорит ГОСТ

Приятная новость в том, что велосипед изобретать не придётся. Весь процесс сборки и чертежи каждого модуля станка описаны в ТУ3872–477–02077099–2002, и, хотя в открытом доступе этого документа нет, его вполне можно получить по индивидуальному запросу. Хотя и это вряд ли понадобится: устройство станка настолько примитивное, что вы легко сориентируетесь в тонкостях его изготовления даже по изображениям из школьных учебников.

СТД-120М

Другой положительный факт — СТД-120М, по всей видимости, проектировался с расчётом на изготовление «по месту», поэтому практически все компоненты для сборки вы сможете либо найти в продаже, либо самостоятельно изготовить и доработать. Естественно, если появится возможность недорого приобрести комплектующие для этого станка или его младшего собрата ТД-120 — так и поступайте. Детали фабричного производства надёжнее, легче юстируются, к тому же унифицированная конструкция рамы позволяет собрать один станок из множества доноров.

Обратите также внимание, что стандартизация модулей во многом определяет безопасность эксплуатации оборудования. Основные принципы производственной безопасности оглашены в ГОСТ 12.2.026.0–93, а правила электрозащиты изложены в ГОСТ Р МЭК 60204–1. Согласуйте с этими нормативами любую изготавливаемую вами деталь или модуль станка.

Изготовление станины

Взамен литой чугунной станины мы предлагаем более лёгкую сварную конструкцию. Она состоит из двух отрезков 72-й угловой стали длиной по 1250 мм. Велик соблазн сделать станину покрупнее для обработки более массивных изделий, но помните, что подобные изменения требуют вмешательства и в прочие узлы станка. Возможно, вам следует взять за образец ТТ-10460 под заготовку метровой длины.

Уголки располагаем на ровной горизонтальной плоскости полками друг к другу. Между ними вставляем калиброванные вкладыши, чтобы направляющие станины располагались строго параллельно с дистанцией 45 мм. Для скрепления направляющих используем два уголка, таких же, как на станине, по 190 мм, которые подкладываем с переднего и заднего краёв. Перед свариванием деталей рекомендуется сдавливать их струбцинами, чтобы не повело металл при остывании.

Направляющие скрепляются ещё одной 190 мм перемычкой, в нижней полке которой есть вырезы под каждый уголок. Устанавливается эта деталь с образованием ячейки, размерами в точности соответствующими посадочному шипу передней бабки, в стандартном варианте это 45х165 мм.

Такая станина может крепиться каким угодно образом к верстаку или колоде, но все элементы крепления рекомендуется наваривать, не нарушая при этом целостность основания. Если для станка выделяется отдельный угол, приварите перпендикулярно уголкам станины ножки из трубы и, для большей устойчивости, сделайте им небольшой «раскос» кувалдой. В конечном итоге вес станины, скреплённой с верстаком, не должен быть меньше 60–70 кг.

Подручник

Этот элемент условно состоит из двух частей. Для обеих нужен один тип заготовки — 50 мм уголок, внутрь которого вложен другой, шириной 30 мм. Свариваются они вдоль кромок, в итоге должно получиться два отрезка по 260 и 600 мм.

Короткая деталь — регулируемое основание подручника. Одна из полок срезается, но не полностью, оставляется отрезок 110 мм длиной с наклонным срезом. Другая полка подрезается под прямым углом в 60 мм от заднего края. Из толстой стальной пластины нужно изготовить ответную рамку, которая будет зажимать направляющую стойки подручника.

Для изготовления направляющей с зажимом возьмите обычную трубу на дюйм и сделайте в ней продольный надрез болгаркой. Получившаяся гильза должна быть длиной около 150 мм, её вкладываем в 25 мм уголок, ориентируя прорезью наружу перпендикулярно одной из полок. Стягиваем детали струбциной и провариваем по всей длине, ближайшей к прорези полки. Накрываем заготовку вторым уголком такой же длины и крепим его к трубке с обратной стороны.

Направляющая приваривается плашмя к выступающей полке регулировочной рейки с внутренней её стороны. Для фиксации используется винт с длинной ручкой и приваренная к рейке гайка. С обратной стороны ответная планка скреплена шплинтованным пальцем или даже приваренным прутком.

Подручник крепится на стержне 20 мм гладкой арматуры, который расположен по центру с внешней стороны угловой заготовки. Стержень плотно входит в трубку направляющей системы, а при затягивании винта его надёжно обжимает со всех сторон. Длинная угловая заготовка длиной 600 мм приваривается к прутку с небольшим наклоном на себя и слегка «заточенной» передней кромкой.

Привод и трансмиссия

Стандартный вариант привода — асинхронный трёхфазный двигатель мощностью до 2 кВт (обычно 1,2 кВт), соединённый с валом передней бабки клиноременной передачей на двухручьевых шкивах. Постель для крепления движка может располагаться между ногами станины, либо на дополнительной подмости за передней бабкой, что усложнит сборку, но сделает более удобным переброс ремня.

Далеко не всегда есть возможность использовать двигатель с нужной частотой вращения вала, поэтому выход на итоговые обороты осуществляется регулировкой диаметра шкивов. Например, если в вашем распоряжении АД на 1480 об/мин, то чтобы выйти на заветные 1100 и 2150 об/мин, диаметры ведущих и ведомых ручьёв должны соотноситься как 1:1,5 и 1,3:1.

При размещении двигателя полезно снабдить станину пластиной, закреплённой на воротных навесах. Двигатель, установленный по такой системе, будет всё время находиться в подвешенном состоянии и обеспечит плотное прижатие ремня собственным весом. А если оснастить площадку педалью, скорость можно будет менять даже на ходу.

По электрической части сложностей тоже нет. Коммутация выполняется стандартной пусковой трёхфазной кнопкой с реверсом, для такого маломощного двигателя нет нужды устанавливать пускатель. Единственный момент — включение торможения постоянным током при удержании стоповой кнопки, для чего понадобится мощный диодный мост (на КД203Д) согласно типовой схеме включения.

Частотно-управляемый двигатель может использоваться в качестве прямого привода, что избавит от необходимости конструировать переднюю бабку. Для этого нужно закрепить двигатель на переходной площадке, в нижней части которой есть продольный установочный шип шириной в 45 мм как штатное средство юстировки для станины СТД120.

Передняя бабка

Забегая вперёд, отметим, что и передняя, и задняя бабка включают детали, изготовить которые можно, только имея доступ к токарному станку по металлу. Иначе есть смысл задуматься о приобретении готовых модулей или, по крайней мере, их литых консолей.

В основании передней бабки лежит два подшипниковых корпуса типов S, V или U, стационарно закреплённых на раме из угловой стали. К сожалению, невозможно предугадать, какие типоразмеры будут доступны, однако в общем итоге высота оси шпинделя над станиной должна быть не менее 120 мм. При том, что диаметр шпиндельного вала составляет около 25 мм, будет наиболее интересен типоразмер подшипникового узла с общим габаритом высоты около 70 мм.

Вал вытачивается из кругляка углеродистой стали диаметром 40 мм с допуском не более 0,05 мм. Основных вариаций вала две. Первая — самая простая: в центре остается целик вала, затем выполняются спуски до посадочного диаметра подшипниковых узлов, далее на концах нарезается резьба. Для осевой фиксации на валу протачивают четыре канавки под стопорные кольца.

1 — посадочные места для подшипников; 2 — канавки под стопорные кольца

Вторая вариация имеет расширение в виде юбки сразу за резьбой патрона. Оно предназначено для установки фланцевого упорного подшипника, закреплённого на выступе основания передней бабки. Такой подход позволяет сократить износ подшипников, если на станке обрабатываются массивные детали.

Основание бабки — две пары уголков или два швеллера, развёрнутых навстречу друг другу. Сведением-разведением вертикальных полок можно регулировать высоту основы под осевую высоту имеющихся подшипниковых узлов. Снизу к основанию приварена 45 мм полоса, которая выполняет роль юстировочного паза. Важен порядок сборки: сперва на шпиндель напрессовываются подшипники, затем вал крепится на станине с подложкой регулировочных стальных пластин.

Задняя бабка

Изготовить заднюю бабку не в пример проще. Состоит она из четырёх деталей:

- Основание из угловой стали высотой 100 мм по тому же принципу, что и для передней бабки. Сверху поперёк прикручены на болтах два 50 мм уголка, в их полках по центру вырезы квадраты 40 мм шириной.

- Направляющая (внешняя) толстостенная квадратная трубка шириной 40 мм, длиной 150 мм и внутренним просветом 20х20 мм. В задней части нужно установить пробку толщиной 6–8 мм и с отверстием в центре на 8 мм, крепится она на двух винтах через стенки трубки.

- Внутренняя трубка, она же пиноль, изготавливается из 20 мм профильной трубки, желательно толстостенной и фрезерованной точно под просвет направляющей. В задней части пиноли заварена гайка М14, в переднюю вставлен и заварен металлический прут, уширенный до 5 мм для посадки двухрядного подшипника.

- Приводной винт имеет резьбу под гайку в пиноли (желательно сделать трапециевидную), в задней части выполнен переход на 8 мм резьбу для крепления маховика.

Принцип работы и схема сборки пиноли вполне очевидны, но особое внимание нужно уделить юстировке осей. Направляющая трубка, закреплённая сваркой в вырезах уголков, может подниматься выше или ниже за счёт подкладок из трансформаторной стали. Передняя и задняя бабка должны быть абсолютно соосны, допуск составляет всего пару десятых.

Что касается способа крепления к станине, он одинаков и для бабок, и для подручника. Шпильки М14 или М16 привариваются ко дну бабок, а в прорезь подручника вставляется крупный лемешный болт. Снизу модули подтягиваются гайками с приваренными к ним прутьями наподобие рычагов. Для равномерного плотного прижатия снизу в качестве ответной планки подкладывается 50 мм швеллер.

dvamolotka.ru