Строительные работы в Севастополе

Cтраница 1 Плюсовые допуски не ограничиваются. [1] В проектах предусматриваются плюсовые допуски ( 100 - 200 мм) по длине каждого рулона. Эти допуски обеспечивают надежное формирование монтажных стыков, а также удобства обрезки нахлеста и усадки самого рулона при сварке и приварке его к днищу. [2] Поэтому в стандартах, как правило, приняты плюсовые допуски. [3] Мы не упоминаем здесь о потерях на пропил, плюсовые допуски размеров заготовок, чистовую оторцовку концов полос, брак заготовок или материала и останавливаемся на тех причинах, влияние которых может быть ослаблено указанными ниже приемами работы. [4] При изготовлении рым-болтов свободной ковкой в подкладных штампах допускается увеличивать плюсовые допуски в 2 раза. [5] Существующая технология прокатного производства приводит к большим потерям металла на плюсовые допуски. По действующим ГОСТам на наиболее употребимые профили металла полные диапазоны допусков составляют от 5 до 30 % к основному размеру. [6] При изготовлении рым-болтов свободной ковкой в подкладных штампах допускается увеличивать плюсовые допуски в 2 раза. [7] Расход материала слагается из суммарной номинальной длины ( при необходимости можно присоединять к ней возможные плюсовые допуски заготовок), потерь на пропил и-процентной надбавки на концевые отходы. Относя один из крайних пропилов ( первый) к потерям на оторцовку, можно считать, что число пропилов равно числу заготовок в комплекте. [8] В случае сварки горизонтальных соединений автоматическими установками сборка поясов производится без зазора в горизонтальном соединении на 7 горизонтальных соединениях, при этом проектная высота уменьшается на 28 - 40 мм. В связи с этим в технических условиях и ППР предусматривают не только плюсовые допуски на высоту корпуса, но и минусовые в пределах 30 мм. [9] Допуски па размеры пластин, образующих стержни и ярма, на расположение отверстий в этих пластинах устанавливают с учетом технологического процесса сборки магнитопрово-дов. Существующие допуски ( приложение 5) соответствуют примерно 4 - 5-му стандартным классам точности. Относительно большие плюсовые допуски на толщину собранного магни-топровода ( приложение 5) диктуются условиями сборки, в частности трудностями проверки толщины отдельных пакетов до окончательной стяжки, а также тем. [10] Нормализация наружного диаметра упрощает организацию производства и эксплуатацию труб, появляется возможность унификации соединительных деталей и арматуры, хотя и несколько усложняются гидравлические расчеты трубопровода. Нормативные документы устанавливают допустимые отклонения, на геометрические размеры труб в зависимости от размеров наружных диаметров и толщины стенок труб, исходя из возможностей технологического процесса и требований к монтажу соединений трубопровода. На наружный диаметр и толщину стенки пластмассовых труб приняты плюсовые допуски, так как при минусовых допусках происходит увеличение напряжений в стенках труб по сравнению с расчетными, что может снизить их длительную-прочность и создать опасность разрушения труб при возникновении ударных и других нагрузок. [11] Проверка изготовленного модельного комплекта является ответственной операцией. Прежде всего проверяют точность выполнения всех рабочих размеров и соблюдение допусков на размеры. Отклонения от номинальных рабочих размеров на моделях и стержневых ящиках должны обеспечить плюсовые допуски на отливках. Несоблюдение этого условия может привести к отсутствию припуска на обработку, утонению стенок отливки. Размеры знаковых частей должны иметь на моделях плюсовые, а в стержневых ящиках минусовые допуски. Это необходимо для того, чтобы обеспечить зазор между знаком формы и знаком стержня, в противном случае будет невозможно вставить стержень в форму. Чтобы сохранить полученные точные размеры, литые детали модельного комплекта должны предварительно ( перед окончательной обработкой) пройти термическую обработку для снятия внутренних напряжений. [13] В связи с развитием сборного домостроения из железобетонных конструкций очень важно, чтобы в целях экономии металла строго выдерживались стандарты на арматурную сталь. Как показывает практика, почти весь металлопрокат, поступающий на заводы железобетонных изделий, имеет плюсовые допуски. Лабораторными испытаниями в истекшем году установлено, что 83 процента проверенных образцов арматурной стали имели плюсовые допуски, в том числе около 50 процентов - значительно превышающие даже максимальные нормы. [14] В связи с развитием сборного домостроения из железобетонных конструкций очень важно, чтобы в целях экономии металла строго выдерживались стандарты на арматурную сталь. Как показывает практика, почти весь металлопрокат, поступающий на заводы железобетонных изделий, имеет плюсовые допуски. Лабораторными испытаниями в истекшем году установлено, что 83 процента проверенных образцов арматурной стали имели плюсовые допуски, в том числе около 50 процентов - значительно превышающие даже максимальные нормы. [15] Страницы: 1 www.ngpedia.ru Обратная связь ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими Целительная привычка Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Тренинг уверенности в себе Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Как слышать голос Бога Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д. Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу. Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар. Лабораторная работа №2. Тема: Определение факторов влияющих на эксплуатацию. Цель занятия: Определение остаточного ресурса при различных факторах. Оборудование: В каких случаях необходима экспертиза оборудования: Проведение такой экспертизы, как определение остаточного ресурса, необходимо в том случае, если оборудование полностью отработало срок эксплуатации, который установлен его производителем. Если такой срок не был установлен, процедура выполняется через двадцать лет эксплуатации объекта либо превышения им одной тысячи циклов нагрузок в процессе работы. Также техническая экспертиза может быть назначена в ситуациях, когда оборудование использовалось в экстремальных условиях, в обстановке, которая является недопустимой для него согласно документации. Например, если вы использовали объект в аварийной ситуации, во время пожара или стихийного бедствия, необходимо выявить, как данная ситуация повлияла на его эксплуатационные характеристики. Если оборудование или его отдельные элементы подвергались ремонтным работам или реконструкции, также необходимо назначать проведение его технической диагностики. Наконец, экспертиза и прогнозирование остаточного ресурса может выполняться в соответствии с дополнительными требованиями Федеральной комиссии по технологическому, экологическому и атомному надзору, в процессе регистрации опасных производственных объектов, получения лицензии на виды деятельности или других мер, направленных на обеспечение промышленной безопасности. Осуществляется прогнозирование остаточного ресурса. подробное изучение эксплуатационной, строительно-монтажной или проектной документации, целью которого является выявление малейших отклонений от проектных технологических решений; определение технического состояния объекта путем внешнего осмотра его основных деталей и узлов; диагностика оборудования с помощью самых разнообразных видов неразрушающего контроля. ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО РЕСУРСА СОСУДОВ И АППАРАТОВ. Остаточный ресурс сосуда определяется на основании анализа условий эксплуатации, результатов технического диагностирования и критериев предельного состояния. Когда остаточный ресурс определяется на основании рассмотрения нескольких критериев предельного состояния, то остаточный ресурс назначается по тому критерию, который определяет минимальный срок остаточного ресурса. Если полученный в результате расчетов остаточный ресурс превышает 10 лет, то его следует принять равным 10 годам. 1. Прогнозирование ресурса аппаратов, подвергающихся коррозии и изнашиванию (эрозии) 1.1. Остаточный ресурс аппарата, подвергающегося действию коррозии (эрозии), определяется по формуле где Sф — фактическая минимальная толщина стенки элемента, мм; Sр — расчетная толщина стенки элемента, мм; а — скорость равномерной коррозии (эрозионного износа), мм/год; Формула (1), используется, если число замеров N толщины стенок за время эксплуатации сосуда не превышает 3. При N ³ 3 остаточный ресурс сосуда определяется по Методике прогнозирования остаточного ресурса безопасной эксплуатации сосудов и аппаратов по изменению параметров технического состояния [16]. 1.2. Скорость равномерной коррозии а определяется следующим образом. 1.2.1. Если после проведения очередного обследования имеется только одно измерение контролируемого параметра Sф (t1), полученное при рассматриваемом обследовании, то скорость коррозии определяется по формуле где Sи — исполнительная толщина стенки элемента, мм; С0 — плюсовой допуск на толщину стенки, мм; t1 — время от момента начала эксплуатации до момента обследования, лет. 1.2.2. Если после проведения очередного обследования имеются два измерения контролируемого параметра Sф(t2), Sф(t1), то скорость коррозии определяется по формуле где Sф(t1), Sф(t2) — фактическая толщина стенки, определенная при первом и втором обследованиях соответственно, мм; t1, t2 — время от момента начала эксплуатации до момента первого и второго обследования соответственно, лет; К1 — коэффициент, учитывающий отличие средней ожидаемой скорости коррозии (эрозии) от гарантированной скорости коррозии (эрозии) с доверительной вероятностью g = 0,7—0,95; К2 — коэффициент, учитывающий погрешность определения скорости коррозии (эрозии) по линейному закону, от скорости коррозии, рассчитанной по более точным (нелинейным) законам изменения контролируемого параметра. Коэффициенты К1 и К2 выбираются на основе анализа результатов расчета скорости коррозии для аналогичного оборудования на основе формул [16] при N ³ 4. При отсутствии данных для такого анализа значения коэффициентов К1 и К2 следует принимать в пределах К1=0,5—0,75; К2=0,75—1,0. При этом большие значения К1 и К2 принимаются при незначительной фактической скорости коррозии (меньше 0,1 мм/год) и при общей величине коррозии, не превышающей проектную прибавку на коррозию (2—3 мм), меньшие значения К1 и К2 принимаются при значительной скорости коррозии и при общей величине коррозии, превышающей проектную прибавку на коррозию. 6.1.2.3. Если после проведения очередного диагностирования имеются три значения контролируемого параметра Sф(t1), Sф(t2), Sф(t3) полученные при обследованиях в моменты времени t1, t2, t3, то для определения скорости коррозии а проводятся следующие вычисления. Вычисляются величины: После чего а определяется по формуле 1.3. Если число измерений N контролируемого параметра Sф(ti) больше или равно четырем (N ³ 4), то расчет остаточного ресурса проводится в соответствии с нормативно-технической документацией [16]. 2. Прогнозирование ресурса аппаратов при циклических нагрузках 2.1. Для аппарата, эксплуатируемого в условиях малоциклового нагружения (до 5·105 циклов), допускаемое число циклов нагружения [N] определяется из расчета циклической долговечности по ГОСТ 25859—83 [17]. Для сосудов, у которых расчетное давление свыше 10 МПа, расчет циклической долговечности по ГОСТ 25859—83 определяется с учетом требований ОСТ 26-1046-87 [18]. Ресурс циклической работоспособности сосуда определяется по формуле где Тэ — время эксплуатации сосуда с момента его пуска, лет; [N] — допускаемое количество циклов нагружения; Nэ — количество циклов нагружения за период эксплуатации. При определении [N] используются минимальные толщины стенок элементов сосуда Sф, определенные при толщинометрии сосуда с учетом прибавки на коррозию на момент исчерпания ресурса циклической работоспособности сосуда Tц. 2.2. В случае если сосуд нагружен циклами различного вида, ресурс определяется по формуле где Nj — количество циклов нагружения j-го вида за время эксплуатации Тэ; [Nj] — допускаемое количество циклов нагружения для j-го типа нагружения. 2.3. Ресурс остаточной работоспособности определяется по формуле 2.4. Если аппарат эксплуатируется в условиях многоциклового нагружения (Nj > 5·105), то допускаемое количество циклов нагружения [N] (до N £ 1012) может быть определено с помощью зависимостей, приведенных в нормах расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86. После этого ресурс остаточной работоспособности сосуда определяется также с помощью формул (6.5)—(6.7). 2.5. Если ресурс остаточной работоспособности, определенный по формулам (5)—(7), оказался исчерпанным, то необходимо провести очередное диагностирование соответствующего сосуда или аппарата. При этом необходимо подвергнуть 100 %-ному контролю места концентраторов и сварные швы аппарата. Если в проконтролированных местах не обнаружено растрескивание, то рассматриваемые сосуды можно допустить к дальнейшей эксплуатации при регулярном дефектоскопическом контроле зон концентраторов напряжений и сварных швов сосудов. Этот контроль должен проводиться через промежутки времени, за которые число циклов нагружения сосуда не превосходит 0,1 [N]. Промежутки времени между очередным контролем могут быть увеличены, если с помощью стандартных испытаний определить статические механические характеристики материала ( После определения статических механических характеристик, допускаемое число циклов нагружения для дальнейшей эксплуатации сосуда определяется с помощью зависимостей, приведенных в нормах ГОСТ 25859-83. Ресурс циклической долговечности, определенный по результатам испытаний образцов, вырезанных из сосуда, может быть распространен на партию сосудов, имеющих однотипную конструкцию, изготовленных из одного материала и находящихся в идентичных условиях эксплуатации. При этом в качестве представителя группы для вырезки темплетов для образцов выбирается сосуд, подвергшийся наибольшему из данной группы количеству циклов нагружения или имевший большой уровень нагрузок за предшествующий период эксплуатации. 6.3. Прогнозирование ресурса аппаратов по изменению механических характеристик металла. В процессе эксплуатации оборудования в ряде случаев происходит снижение механических свойств материала отдельных элементов сосудов и аппаратов ( Такое снижение механических свойств может быть определено путем испытания образцов, изготовленных из контрольных вырезок, либо путем замера твердости металла и определения механических характеристик по существующим корреляционным зависимостям. В случае если снижение механических свойств оказалось менее 5 % нормативных, то все расчеты отбраковочных размеров либо допускаемого количества циклов проводят по фактическим механическим свойствам материала. Если снижение механических свойств оказалось более 5 % нормативных, то определяют скорость снижения механических свойств аналогично определению скорости коррозии в подп. 1.2.2 настоящих Методических указаний и путем экстраполяции определяют механические свойства материала к концу ожидаемого остаточного периода эксплуатации. Отбраковочные размеры конструктивных элементов или остаточный ресурс определяются по этим механическим характеристикам. 6.4. Прогнозирование ресурса сосуда, работающего в условиях ползучести материала 4.1. Остаточный ресурс с учетом ползучести материалов (или длительной прочности) определяется для сосудов, работающих при повышенных температурах, когда в расчетах на прочность допускаемое напряжение определяется по пределу длительной прочности 1 % предела ползучести для заданного срока эксплуатации (105 ч). Если нет таких данных, то температура, когда учитывается ползучесть, принимается равной и выше 380 °С для углеродистых сталей, 420 °С — для низколегированных сталей, 525 °С — для аустенитных сталей. 4.2. Остаточный ресурс сосудов, работающих при непрерывном режиме нагружения, определяется по формуле где Sф — фактическая минимальная толщина стенки элемента, мм; Sp — расчетная толщина стенки элемента, определенная по допускаемым напряжениям, учитывающим предел длительной прочности материала элемента (1 % предела ползучести) для планируемого срока службы, мм; а — скорость равномерной коррозии (эрозионного изнашивания), мм/год. Скорость равномерной коррозии (эрозии) а определяется в соответствии с подразд. 6.1 настоящих Методических указаний. Предел длительной прочности (1 % предел ползучести) или допускаемое напряжение для планируемого срока службы определяется по нормативной документации (например, по ГОСТ 14249—89, ОСТ 108.031.08-85, ПНАЭ Г-7-002-86). Если в указанных НД нет таких данных, то предел длительной прочности для планируемого остаточного срока эксплуатации может быть определен в соответствии с рекомендациями подразд. 7.9 настоящих Методических указаний. 4.3. Если имеется какой-либо установленный фактический размер Lф(t) диаметра сосуда или другого фиксированного размера в кольцевом направлении в местах с наиболее высокой температурой и при очередном диагностировании (не более 4 лет) выявлена остаточная деформация ползучести, то ресурс сосуда может быть определен по следующей зависимости: где ап — скорость установившейся ползучести, %/год. Остаточный ресурс сосуда в этом случае определяется по формуле где Тэ — продолжительность эксплуатации от начала до последнего обследования. Скорость установившейся ползучести определяется по формуле: где Lф(t1), Lф(t2) — фактический размер диаметра сосуда или другого фиксированного линейного размера в кольцевом направлении при первом и втором обследованиях соответственно, мм; Dt — время между первым и вторым обследованиями, лет; К1 — коэффициент, учитывающий отличие средней ожидаемой скорости ползучести от гарантированной скорости ползучести с доверительной вероятностью g = 0,7—0,95; К2 — коэффициент, учитывающий погрешность определения скорости ползучести по линейному закону, от скорости ползучести, рассчитанной по более точным нелинейным законам изменения контролируемого параметра. Значения коэффициентов К1 и К2 следует принимать в пределах: К1 = 0,5—0,75; К2 = 0,75—1,0. При этом большие значения К1, К2 принимаются при незначительной скорости ползучести (меньше 0,05 % в год) и при общей остаточной деформации меньше 0,5 %; меньшие значения К1, К2 принимаются при значительной скорости ползучести (более 0,05 % в год) и при общей остаточной деформации, превышающей 0,5 %. 4.4. Если после проведения очередного диагностирования имеются три значения контролируемого параметра Lф(t1), Lф(t2), Lф(t3) полученные в моменты времени t1, t2, t3, то для определения скорости ползучести ап проводятся следующие вычисления. Вычисляются величины: После этого скорость ползучести определяется по формуле 4.5. Если число измерений N контролируемого параметра Lф(ti) больше или равно четырем (N ³ 4), то расчет остаточного ресурса проводится в соответствии с нормативно-технической документацией [16]. 4.6. Прогнозирование остаточного ресурса при циклических нагрузках в условиях ползучести проводится, если аппарат работает при температурах, вызывающих ползучесть, и при этом нагружается повторными тепловыми или механическими усилиями. В этом случае элементы аппарата должны быть рассчитаны на длительную циклическую прочность. Расчеты на длительную циклическую прочность проводятся по нормам ПНАЭГ-7-002-86 с помощью тех же формул, что и расчеты на циклическую прочность при температурах, не вызывающих ползучести. При этом в формулах вместо кратковременных механических характеристик материала используются механические характеристики, полученные при испытаниях на длительную статическую прочность ( Zt — равномерное сужение поперечного сечения при длительном статическом разрушении; At — относительное удлинение образца при длительном статическом разрушении. Остаточный ресурс определяется в соответствии с рекомендациями подразд. 6.2. 6.5. Прогнозирование ресурса сосудов по критерию хрупкого разрушения 5.1. Определение остаточного ресурса по критерию хрупкого разрушения (трещиностойкости) проводится в следующих случаях. 1. Минимальная температура стенки сосуда при рабочих режимах эксплуатации или при гидроиспытании может быть меньше минимальной температуры, предусмотренной для применения стали в Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115—96). 2. Сталь или сварные соединения при рабочих режимах эксплуатации или испытаний имеет ударную вязкость ниже значений, предусмотренных табл. 8 Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115—96), например, в результате наводораживания сталей. 3. При проведении дефектоскопии сосуда обнаружены дефекты, выходящие за пределы норм, установленных Правилами проектирования, изготовления и приемки сосудов и аппаратов стальных сварных (ПБ 03-384-00) и ОСТ 24.201.03-90 «Сосуды и аппараты стальные высокого давления. Общие технические требования». При этом проведение ремонта дефектных мест связано с большими техническими трудностями. 4. При проведении дефектоскопии выявлены отдельные трещины, которые после выборки были заварены и места ремонта проконтролированы на отсутствие дефектов. 5.2. Условие сопротивления хрупкому разрушению проверяется выполнением следующего соотношения: где К1 — коэффициент интенсивности напряжений; [К1] — допускаемый коэффициент интенсивности напряжений. Коэффициент интенсивности напряжений определяется в соответствии с нормами, изложенными в ПНАЭ Г-7-002—86. Для первого случая п. 6.5.1 (при отсутствии информации о дефекте) при определении К1 принимается условная поверхностная трещина глубиной а = 0,25S и полудлиной С = 1,5а. Для первого случая при оценке хрупкой прочности можно провести расчет по критерию «течь перед разрушением». Использование критерия «течь перед разрушением» предусматривает выполнение условия, при котором процессу неконтролируемого роста трещины (хрупкому разрушению) предшествует образование сквозного дефекта на стадии ее медленного подрастания, то есть значение критического размера дефекта lкр больше, чем толщина стенки S элемента сосуда, в котором имеется дефект: Критический размер дефекта рассчитывается по формуле где K1c — критический коэффициент интенсивности напряжений в материале сосуда; М — параметр, зависящий от конструкции сосуда, формы трещины и напряженного состояния; s1 — максимальное напряжение в зоне дефекта. Параметр М определяется по справочной литературе. Условие трещиностойкости по критерию «течь перед разрушением» может быть записано в следующем виде: где пе — коэффициент запаса по критическому размеру дефекта. Учитывая, что коэффициент запаса прочности по коэффициенту интенсивности напряжений равен 2, значение коэффициента пе следует принимать пе = 4. Если снижение температуры по сравнению с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115-96), не более 20 °С, то проверку на хрупкое разрушение можно провести на основании выполнения расчетов на прочность при пониженных допускаемых напряжениях. При толщине стенки меньше 36 мм и проведении термообработки сосуда допускаемое напряжение, определяемое по ГОСТ 14249-89, должно быть понижено в 1,35 раза. При отсутствии термообработки допускаемое напряжение снижается в 2,85 раза. Для третьего случая, рассмотренного в п. 6.5.1, когда в процессе дефектоскопии обнаружены недопустимые один или несколько дефектов, расчет проводится для трещиноподобного дефекта. Размеры дефекта и его глубина залегания определяются по результатам дефектоскопии. Учитывая, что коэффициент интенсивности напряжений зависит от размеров дефекта и величины напряжений, в расчете (при наличии нескольких дефектов), рассматривается наихудшее их сочетание и определяется максимальная возможная интенсивность напряжений. Для четвертого случая, рассмотренного в п. 6.5.1, когда в процессе дефектоскопии обнаружены отдельные трещины, расчет коэффициента интенсивности напряжений проводится для фактических размеров трещины, обнаруженной в сосуде. Допускаемый коэффициент интенсивности напряжений определяется по формуле где К1кр — критический коэффициент интенсивности напряжений; пк — коэффициент запаса прочности по трещиностойкости. Для рабочих условий nк = 2; для условий испытаний пк = 1,5. Критический коэффициент интенсивности напряжений может определяться на основании результатов испытания материала на хрупкое разрушение в соответствии с требованиями ГОСТ 25.506-85 [22] для рабочих условий эксплуатации или условий испытаний. Если проведение таких испытаний невозможно, то значение допускаемого коэффициента интенсивности напряжений рекомендуется определять по ПНАЭ Г-7-002—86. При определении допускаемого коэффициента интенсивности напряжений по ПНАЭ Г-7-002-86 за критическую температуру хрупкости материала следует принимать минимальную температуру применения сталей, предусмотренную Правилами проектирования, изготовления и приемки сосудов и аппаратов стальных сварных (ПБ 03-384-00) и ОСТ 24.201.03-90 «Сосуды и аппараты стальные высокого давления. Общие технические требования». 5.3. Определение остаточного ресурса. Остаточный ресурс определяется в зависимости от первоначального расчетного срока Тнр, от объема контроля при техническом диагностировании и от вероятности хрупкого разрушения сосуда. Остаточный ресурс определяется по формуле где Тнр — расчетный срок службы сосуда. Если в паспорте сосуда срок не указан, то принимается 20 лет; b — коэффициент, определяемый по рис. 6.1 в зависимости от объема контроля Vк при техническом диагностировании. Для первого, второго и четвертого случаев п. 6.5.1 коэффициент b определяется по кривой I рис. 6.1. Для третьего случая п. 6.5.1 — по кривой II. Рис. 6.1 6. Определение гарантированного (гамма-процентного) и среднего остаточных ресурсов сосудов и аппаратов Средний ресурс представляет собой наиболее вероятные значения ресурса сосуда,при которых можно планировать необходимые затраты на ремонт. В заключении, подготавливаемом по результатам диагностирования сосудов и аппаратов, должен указываться допускаемый срок их безопасной эксплуатации или гарантированный остаточный ресурс. Этот ресурс должен рассчитываться для возможного наименее благоприятного режима предстоящей эксплуатации с учетом максимальной возможной погрешности контроля параметров, определяющих техническое состояние сосуда (аппарата). В тех случаях, когда указанные факторы определяются в детерминированных значениях (однозначно), то гарантированный остаточный ресурс определяется по минимальным (либо максимальным) значениям установленных при диагностировании сосуда параметров. Например, если при периодическом контроле скорости коррозии стенок сосуда установлены максимальная скорость коррозии аmах, минимальная толщина стенки сосуда Smin, определенная при последнем диагностировании, расчетная толщина стенки Sp, то в этом случае остаточный гарантированный ресурс сосуда по критерию коррозионной стойкости определяется по формуле В тех случаях, когда прогнозирование ресурса осуществляют по результатам выборочного контроля параметров, имеющих некоторый естественный разброс (см. подразд. 4.2), то при определении остаточного ресурса рассчитывают средний и гамма- процентный остаточные ресурсы. Средний ресурс представляет собой наиболее вероятное (ожидаемое) значение ресурса сосуда, по которому можно планировать необходимые затраты на ремонт или замену сосуда. Гамма- процентный ресурс определяет минимальное значение ресурса, которое способен отработать сосуд при обеспечении нормативных запасов прочности с доверительной вероятностью g, достаточно близкой к единице. При этом остается некоторая вероятность (1—g) выхода контролируемых параметров за пределы нормативных значений; при реализации этой вероятности потребуется остановка сосуда для проведения внепланового диагностирования. В соответствии с Методическими указаниями по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России (РД 09-102—95) [23], при определении гамма- процентного ресурса рекомендуется принимать значение g ³ 90%. Формулы для вычисления гамма- процентного и среднего остаточного ресурса сосудов и аппаратов для различных вариантов исходных данных по параметрам технического состояния приведены в Методике прогнозирования остаточного ресурса безопасной эксплуатации сосудов и аппаратов по изменению параметров технического состояния [16]. Если в процессе эксплуатации исходные характеристики материала сосуда могут изменяться под воздействием среды или минусовых температур, то предельное состояние сосуда определяется с учетом хрупкого разрушения или трещиностойкости. Расчет остаточного ресурса в этом случае определяется с учетом подразд. 6.5,7.1,7.2,7.4. Фосфорный ангидрид( оксид фосфора (V) ) Формула: P2O5 Белые кристаллы, температура плавления 570 С, температура кипения 600 C, плотность 2,7 г/см3. Имеет несколько модификаций. В парах состоит из молекул P4h20, очень гигроскопичен (используется как осушитель газов и жидкостей). В небольших количествах присутствует в некоторых удобрениях. Может быть получен осушением фосфорной кислоты. Получается при сгорании фосфора в атмосфере кислорода.4P + 5O2 -> 2P2O5 Химические свойства Проявляет все химические свойства кислотных оксидов реагирует с водойP2O5 + h3O -> 2HPO3(метафосфорная кислота)P2O5 + 2h3O -> h5P2O7(пирофосфорная кислота)P2O5 + 3h3O -> 2h4PO4(ортофосфорная кислота) реагирует с основными оксидамиP2O5 + 3BaO -> Ba3(PO4)2 реагирует с щелочамиP2O5 + 6KOH -> 2K3PO4+ 3h3O P2O5 - сильное водоотнимающее средствоP2O5+ 2HNO3 -> 2HPO3 + N2O5P2O5+ 2HClO4 -> 2HPO3+ Cl2O7 P4h20 + h3O -> h4 PO4 Промывалка Сандера (Sander) Применяется с различными целями, например, в анализе газовых смесей. megapredmet.ru Cтраница 1 Плюсовые допуски не ограничиваются. [1] В проектах предусматриваются плюсовые допуски ( 100 - 200 мм) по длине каждого рулона. Эти допуски обеспечивают надежное формирование монтажных стыков, а также удобства обрезки нахлеста и усадки самого рулона при сварке и приварке его к днищу. [2] Поэтому в стандартах, как правило, приняты плюсовые допуски. [3] Мы не упоминаем здесь о потерях на пропил, плюсовые допуски размеров заготовок, чистовую оторцовку концов полос, брак заготовок или материала и останавливаемся на тех причинах, влияние которых может быть ослаблено указанными ниже приемами работы. [4] При изготовлении рым-болтов свободной ковкой в подкладных штампах допускается увеличивать плюсовые допуски в 2 раза. [5] Существующая технология прокатного производства приводит к большим потерям металла на плюсовые допуски. По действующим ГОСТам на наиболее употребимые профили металла полные диапазоны допусков составляют от 5 до 30 % к основному размеру. [6] При изготовлении рым-болтов свободной ковкой в подкладных штампах допускается увеличивать плюсовые допуски в 2 раза. [7] Расход материала слагается из суммарной номинальной длины ( при необходимости можно присоединять к ней возможные плюсовые допуски заготовок), потерь на пропил и-процентной надбавки на концевые отходы. Относя один из крайних пропилов ( первый) к потерям на оторцовку, можно считать, что число пропилов равно числу заготовок в комплекте. [8] В случае сварки горизонтальных соединений автоматическими установками сборка поясов производится без зазора в горизонтальном соединении на 7 горизонтальных соединениях, при этом проектная высота уменьшается на 28 - 40 мм. В связи с этим в технических условиях и ППР предусматривают не только плюсовые допуски на высоту корпуса, но и минусовые в пределах 30 мм. [9] Допуски па размеры пластин, образующих стержни и ярма, на расположение отверстий в этих пластинах устанавливают с учетом технологического процесса сборки магнитопрово-дов. Существующие допуски ( приложение 5) соответствуют примерно 4 - 5-му стандартным классам точности. Относительно большие плюсовые допуски на толщину собранного магни-топровода ( приложение 5) диктуются условиями сборки, в частности трудностями проверки толщины отдельных пакетов до окончательной стяжки, а также тем. [10] Нормализация наружного диаметра упрощает организацию производства и эксплуатацию труб, появляется возможность унификации соединительных деталей и арматуры, хотя и несколько усложняются гидравлические расчеты трубопровода. Нормативные документы устанавливают допустимые отклонения, на геометрические размеры труб в зависимости от размеров наружных диаметров и толщины стенок труб, исходя из возможностей технологического процесса и требований к монтажу соединений трубопровода. На наружный диаметр и толщину стенки пластмассовых труб приняты плюсовые допуски, так как при минусовых допусках происходит увеличение напряжений в стенках труб по сравнению с расчетными, что может снизить их длительную-прочность и создать опасность разрушения труб при возникновении ударных и других нагрузок. [11] Проверка изготовленного модельного комплекта является ответственной операцией. Прежде всего проверяют точность выполнения всех рабочих размеров и соблюдение допусков на размеры. Отклонения от номинальных рабочих размеров на моделях и стержневых ящиках должны обеспечить плюсовые допуски на отливках. Несоблюдение этого условия может привести к отсутствию припуска на обработку, утонению стенок отливки. Размеры знаковых частей должны иметь на моделях плюсовые, а в стержневых ящиках минусовые допуски. Это необходимо для того, чтобы обеспечить зазор между знаком формы и знаком стержня, в противном случае будет невозможно вставить стержень в форму. Чтобы сохранить полученные точные размеры, литые детали модельного комплекта должны предварительно ( перед окончательной обработкой) пройти термическую обработку для снятия внутренних напряжений. [13] В связи с развитием сборного домостроения из железобетонных конструкций очень важно, чтобы в целях экономии металла строго выдерживались стандарты на арматурную сталь. Как показывает практика, почти весь металлопрокат, поступающий на заводы железобетонных изделий, имеет плюсовые допуски. Лабораторными испытаниями в истекшем году установлено, что 83 процента проверенных образцов арматурной стали имели плюсовые допуски, в том числе около 50 процентов - значительно превышающие даже максимальные нормы. [14] В связи с развитием сборного домостроения из железобетонных конструкций очень важно, чтобы в целях экономии металла строго выдерживались стандарты на арматурную сталь. Как показывает практика, почти весь металлопрокат, поступающий на заводы железобетонных изделий, имеет плюсовые допуски. Лабораторными испытаниями в истекшем году установлено, что 83 процента проверенных образцов арматурной стали имели плюсовые допуски, в том числе около 50 процентов - значительно превышающие даже максимальные нормы. [15] Страницы: 1 www.ngpedia.ru Cтраница 2 Цри расчете номограммы минусовый допуск для толщины стенок всех труб был принят А 0 8 мм. [16] Прокатка труб с минусовыми допусками должна увязываться с высоким качеством нагрева, тщательной настройкой станов и применением высококачественного прокатного инструмента. [17] На толщину стенки установлен минусовый допуск в 12 5 % от толщины. [18] Прибавка С, учитывающая минусовый допуск и утонение стенки за счет коррозии, определяется по зависимостям. [19] Прибавка Сг, учитывающая минусовый допуск, принимается равной: 3 мм при расчетной толщине стенки ( 8 - С) 10 мм; 2 мм при расчетной толщине стенки ( 8 - С) 10 5 - т - 20 мм; 1 мм при расчетной толщине стенки ( 8 - - C) 20 5 - f - 30 мм; 0 мм при расчетной толщине стенки ( 8 - С) 30 5 мм. [20] Прибавку на коррозию и минусовый допуск при литье принимаем с5 мм. [21] ДО - абсолютная величина минусового допуска на диаметр гнезда; Д Lmn A LMex - максимальное расстояние между центрами гайки и литого гнезда, определяемое допуска ми на размер L от базы А для литья и механической обработки. [23] Прибавку С принимают с учетом минусового допуска на толщину листов и на коррозию. При вулканизации покрышек выделяются сернистые газы, в соединении с водой дающие слабую кислую реакцию. Поэтому прибавка С для данного случая принимается не менее 4 - 5 мм. При расчете корпуса автоклава следует иметь в виду, что в нем может создаваться вакуум вследствие конденсации пара при охлаждении покрышек в конце цикла. Поэтому корпус автоклава проверяется на устойчивость от наружного атмосферного давления. [24] Прибавки С2 ( для компенсации минусового допуска) и Сз ( для компенсации утонения в процессе изготовления аппаратуры), как правило, невелики и учитываются технологами по обработке металлов. [26] В случае применения труб с нулевым минусовым допуском на толщину стенки, что должно быть указано в технических условиях на поставку труб трубными заводами, коэффициент А принимается равным нулю. Если это положение учитывается при проектировании, то на чертежах должны быть даны соответствующие указания. [27] Применявшаяся ранее при конструировании прибавка на минусовый допуск по толщине листа ( для деталей, выполняемых из соответствующего проката) в последнее время при расчетах большей частью во внимание не принимается. Это обусловливается тем, что расчет производится по допускаемым напряжениям, определяемым исходя из минимальных значений механических характеристик, гарантированных соответствующими ГОСТами и ТУ. [28] А - коэффициент, зависящий от величины минусового допуска по толщине стенки трубы и принимаемый из таблицы. [29] А - коэффициент, зависящий от величины минусового допуска по толщине стенки трубы и относительного радиуса гиба, принимаемого из следующей таблицы. [30] Страницы: 1 2 3 4 www.ngpedia.ru Cтраница 3 А - коэффициент, зависящий от величины минусового допуска по толщине стенки и относительного радиуса гиба трубы. [31] А - коэффициент, зависящий от величины минусового допуска по толщине стенки трубы и принимаемый из таблицы. [32] Величина коэффициента А доб обычно принимается равной минусовому допуску на толщину материала плюс 0 5 - 1 мм. [34] Для трубопроводов с нейтральной средой эта прибавка учитывает минусовый допуск при изготовлении труб и возможное утонение стенки труб при гнутье. [35] А, - коэффициент, зависящий от величины минусового допуска по толщине стенки трубы и относительного радиуса гиба, принимаемого из следующей таблицы. [36] Этот коэффициент получен сравнителыно низким даже без учета минусовых допусков на прокат. [38] А х - коэффициент, зависящий от величины минусового допуска по толщине стенки трубы и относительного радиуса гиба, принимаемого из следующей таблицы. [39] Аппарат изготовлен из листового проката, не имеющего минусового допуска. Утонение стенок при вальцовке обечайки и штамповке днищ не превышает 5 % толщины листа. Продольные швы цилиндрических обечаек, а также сварные швы днищ выполнены стыковыми с двусторонним сплошным проваром полуавтоматически. Длина контролируемых швов составляет 100 % от общей длины. Колебания нагрузки во времени отсутствуют. Одновременное действие давлений р и рруб при эксплуатации не обеспечивается. [40] Тянутые полосы размером 3X6 - 10X18 мм с минусовыми допусками изготовляются пз латуни ЛС59 - 1 без регламентации ыохаппчсскнх свойств. [41] Тянутые полосы размером 3X6 - 10X18 мм с минусовыми допусками изгс товляются из латуни ЛС59 - 1 без регламентации механических свойств. [42] Далее следует назначить номинальные толщины поясов стенки с учетом минусового допуска и припуска на коррозию, исходя из сортамента листовой стали, и вычислить фактическое значение редуцированной высоты стенки Нг. [43] Утонение стенки в месте гиба не должно превышать суммы минусового допуска на толщину стенки трубы по соответствующему стандарту и допускаемого утонения, которое должно быть для труб и отводов с толщиной стенки до 2 8 мм не более 20 % и для труб и отводов с толщиной стенки 3 мм я выше не более 15 % номинальной толщины стенки. [44] Учитывая огромные масштабы производства листовой стали, прокатка в минусовых допусках должна дать существенную экономию металла и увеличить количество готовых изделий у потребителей проката. [45] Страницы: 1 2 3 4 www.ngpedia.ru Технические требования на каждый конкретный вид продукции приведены в соответствующих ГОСТах или ТУ. Эти документы являются строго обязательными для предприятий-производителей. В ГОСТах и ТУ указаны размеры прокатываемых листов и полос и возможные отклонения от номинальных значений (допуски). В качестве примера в табл. 29 приведены допуски на толщину горячекатаных стальных листов и полос согласно ГОСТ 19903-74 (до толщины 12 мм). Из табл. 29 видно, что для стальных листов предусмотрены две категории точности прокатки: повышенная и нормальная. С увеличением ширины листов допуск также увеличивается. Для тонких листов (≤ 3,9 мм) допускаемые отклонения в плюс и минус симметричны относительно номинальной толщины, а для толстых листов (> 3,9 мм) минусовый допуск значительно больше плюсового. Во многих стандартах на листы из цветных металлов предусмотрена только одна категория точности по толщине, причем плюсового допуска нет, введен только минусовый допуск. В ГОСТах и ТУ указаны также допуски на ширину и длину прокатных изделий. Полосы, выпускаемые в рулонах, не имеют строгих ограничений по длине. В процессе прокатки листов и полос, особенно тонких и широких, часто образуются дефекты в виде волнистости и коробоватосги. Поэтому важным показателем качества листовой продукции является плоскостность (планшетностъ), которая определяется по отклонению листа от базовой плоской поверхности в миллиметрах на 1 м длины. В стандартах СССР предусмотрены четыре категории плоскостности (табл. 30). К числу требований, характеризующих форму полос, относится также требование по минимальной ребровой кривизне (серповидности), которая не должна превышать 3 мм на 1 м длины или 10 мм на 3 м длины. Для некоторых видов продукции этот допуск бывает более жестким. В ГОСТах или ТУ приведен химический состав всех листовых металлов. В некоторых случаях предъявляются определенные требования к структуре металла в готовых листах. Например, при прокатке листов из средне- и высокоуглеродистых сталей глубина обезуглероженного слоя не должна превышать 2,5 % на сторону; суммарная толщина обезуглероженного слоя не должна быть больше 4 % от фактической толщины листа. Имеются виды листовой продукции, для которых регламентирован только химический состав металла, но в большинстве случаев стандартами предусматривается также определенный уровень механических свойств. К числу наиболее часто нормируемых показателей относятся: предел прочности σв, предел текучести σт, относительное удлинение δ, ударная вязкость KC, твердость HB, HRB. Для более полной характеристики механических свойств предусматриваются различные технологические пробы: испытания на изгиб, на выдавливание лунки (проба по Эриксену), на перегибы и др. Тонколистовая низкоуглеродистая сталь для холодной штамповки по своим пластическим свойствам и назначению делится на ряд категорий: ВОСВ — весьма особо сложная вытяжка; ОСВ — особо сложная вытяжка; СВ — сложная вытяжка; ВГ — весьма глубокая; Г — глубокая; Н — нормальная. Листы, полосы и ленты из многих цветных металлов выпускаются трех степеней твердости: меткие (отожженные), полутвердые (полуотожженные) и твердые (неотожженные). Для некоторых видов листов предусмотрена дополнительная степень — особо твердые. Важное значение имеют требования, относящиеся к качеству по верхности листовой продукции. На поверхности листов и полос не должно быть трещин, пузырей, плен, вмятин, грубых царапин, значительной рябизны, вкатанной окалины, шлаковых включений. Допускается пологая зачистка дефектов, но ее глубина не должна выводить продукцию за пределы минусовых допусков. По качеству отделки поверхности стальные листы подразделяют на четыре группы: I — особо высокой отделки; II — высокой отделки; III — повышенной отделки; IV — обычной отделки. Холоднокатаные листы выпускаются с поверхностью I-III группы отделки; горячекатаные — только III или IV группы. Листы I группы могут иметь глянцевую или матовую поверхность без следов коррозии и цветов побежалости. На поверхности допускаются лишь отдельные мелкие риски длиной не более 20 мм, а также участки разной тональности без резких границ. По требованию потребителя листы и полосы поставляются с нормированной шероховатостью поверхности в соответствии с ГОСТ 2789-73. Для листов II-IV групп установлены менее жесткие требования по количеству и видам поверхностных дефектов. Горячекатаные листы III и IV группы могут поставляться в травленом или нетравленом состоянии. На поверхности нетравленых листов может присутствовать неотделяющийся тонкий слой окалины, не препятствующий обнаружению поверхностных дефектов. Помимо отмеченных требований общего характера, к отдельным видам листовой продукции, имеющим специальное назначение, предъявляются особые, специфические требования. Например, листы из коррозионностойких сталей проходят испытания на межкристаллитную и интеркристаллитную коррозию, для электротехнических сталей предусматривается определение магнитных и электрических свойств и т.д. metallurgy.zp.ua files.stroyinf.ruБольшая Энциклопедия Нефти и Газа. Плюсовой допуск на толщину стенки

Плюсовые допуски - Большая Энциклопедия Нефти и Газа, статья, страница 1

Плюсовые допуски

ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО РЕСУРСА СОСУДОВ И АППАРАТОВ.

, (1)

, (1) , (2)

, (2) , (3)

, (3) ;

;  ;

;  ;

;  .

. . (4)

. (4) , (5)

, (5) , (6)

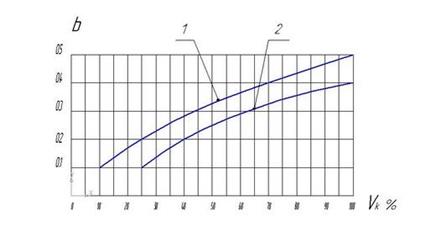

, (6) (7)

(7) ,

,  , Zt, At) сосуда, находящегося в эксплуатации. Размеры образцов и методика их испытаний должны соответствовать ГОСТ 1497-90, ГОСТ 9651-90, ГОСТ 11150-90 [19-21].

, Zt, At) сосуда, находящегося в эксплуатации. Размеры образцов и методика их испытаний должны соответствовать ГОСТ 1497-90, ГОСТ 9651-90, ГОСТ 11150-90 [19-21]. ,

,  , Zt, At, KCU).

, Zt, At, KCU). ,

, ,

, ,

, ,

, ;

;  ;

;  ;

;  .

. .

. , Zt, At).

, Zt, At). — предел длительной прочности при максимальной температуре цикла нагружения за время t.

— предел длительной прочности при максимальной температуре цикла нагружения за время t. ,

, .

. ,

, ,

, ,

, ,

,

(8)

(8)

Плюсовые допуски - Большая Энциклопедия Нефти и Газа, статья, страница 1

Плюсовые допуски

Минусовый допуск - Большая Энциклопедия Нефти и Газа, статья, страница 2

Минусовый допуск

Минусовый допуск - Большая Энциклопедия Нефти и Газа, статья, страница 3

Минусовый допуск

Требования к листовой продукции

Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК "Трансстрой"СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД