Строительные работы в Севастополе

Биогазовые установки LANDCO представляют собой прибыльное решение утилизации органических отходов для получения тепло- и электроэнергии, удобрений и чистой воды. Главные преимущества технологии LANDCO: Биогазовый цикл Возможность использования российских компонентов Возможность эффективной работы на стоках влажностью 98- 99% Очистка переброженной массы Безотходная технология LANDCO и передовые инженерные решения обеспечивают сочетание нескольких источников выручки, благодаря чему инвестпроекты биогазовых станций не требуют субсидий и имеют срок окупаемости от 3 до 5 лет. Биогазовая установка LANDCO, безусловно, имеет меньшую стоимость киловатта установленной мощности с традиционными решениями, но такое сравнение теряет смысл, поскольку установка представляет собой в первую очередь объект переработки отходов, который окупается только за счет экологической составляющей и предоставляет получение прочих источников выручки в качестве «бонуса». Традиционные биогазовые технологии, напротив, являются исключительно дотационными энергетическими проектами, не решающими проблемы отходов. В процессе брожения в субстрате увеличивается содержания аммония, ведущего к образованию нитратов и нитритов. В итоге в результате применения традиционной биогазовой технологии из одного вида отходов образуется еще более опасный для экологии продукт. Этот продукт поставщики классических биогазовых станций предлагают называть биудобрением и хранить его в лагунах, после чего вывозить на поля. Применение традиционных биогазовых технологий требует огромных инвестиций на хранение и вывоз отходов, при этом экологическая проблема не решается. В ЕС под влиянием экологических проблем, рождаемых развитой сетью биогазовых станций, работающих на зеленой массе, а не на отходах АПК, с 2014 года были приняты поправки в законодательство об обходах, обязывающих собственников биогазовых станций заниматься реальной переработкой отходов, с получением чистой воды и комплексных микробиологических удобрений. Кроме того, специальных тарифов на электроэнергию лишились станции, работающие исключительно на зеленой массе. Биогазовые установки LANDCO позволяют отказаться от следующих элементов классической технологии: biogas.su Переработка органических отходов с одновременным получением высококалорийного биогаза – перспективнейшее направление. Осуществляется данный процесс с помощью биогенераторной установки. Сфера применения биогаза довольно широка, и в первую очередь биогенераторы представляют интерес для собственников фермерских хозяйств, а также для владельцев дачных участков – именно там много органических отходов, а значит, потенциального сырья. На этом виде топлива прекрасно функционируют когенерационные электростанции – вырабатывающие и электричество, и тепло. Кроме обогрева жилья, биогаз может использоваться для заправки автомобилей – к примеру, автогигант «Volvo» даже выпускает автобусы на таком топливе. Использование биогенератора имеет массу преимуществ. Конструкции используются самые различные, однако процесс в них протекает один и тот же. Органические отходы помещаются в специальный контейнер, где происходит естественный процесс разложения (благодаря жизнедеятельности бактерий) с выделением газовой смеси, более чем на 60 процентов состоящей из метана и на 25-35 процентов – из углекислого газа, а также незначительных примесей водорода и сероводорода. Получение этого газа, аналогичного природному, – и есть главная цель использования биогенераторной установки. Также имеется «побочный» эффект – качественные и биологически чистые удобрения. Чтобы процесс протекал быстрее, используются мешалки. Важным условием для «работы» метановых бактерий является поддержание температурного режима – то есть, использование систем подогрева. Биореактор, изготовленный самостоятельно, может прослужить много лет. Основой для него чаще всего служит ПВХ-емкость, вкопанная в яму. В качестве материала для изготовления подойдет бетон, можно также просто выложить яму кирпичом – однако стоит принимать во внимание, что от герметичности будет зависеть производительность агрегата: для жизнедеятельности метановых бактерий нужно изолировать их от воздуха. Установка накрывается куполом, вверху устанавливается газоотводящая трубка. Сверху такое сооружение, в которое вручную загружается сырье – биомасса, накрывают изолирующей пленкой. Компрессором накопившееся топливо можно перегнать в баллоны. 5 тонн отходов, подогретых змеевиком и без доступа кислорода, уже через несколько дней начнут давать газ – примерно по 30-40 кубометров в день, но это при обеспечении всех технологических условий, таких как температурно-влажностный режим, герметичность и другие. На практике обеспечить требуемые условия непросто. Биомасса – к примеру, сельскохозяйственные отходы – фактически бесплатное сырье для производства биогаза. Естественно, стекло и пластик в этом случае бесполезны. Отличным материалом является навоз, птичий помет, стебли растений, в том числе такой энергетической культуры, как силосной кукурузы, пищевые отходы, испорченное зерно, отходы бойни, рыбного цеха и пилорамы. При этом самая насыщенная метаном смесь получается из переработки жира. Допускается смешивание различных видов отходов – как животного, так и растительного происхождения. В Китае, странах Европы биогазовые установки применяются давно. Что же стало камнем преткновения для распространения биогенераторов в российских подворьях? Все дело в особенностях использования. Впрочем, для более суровых условий возможно использование биогенератора специальной конструкции. Терморегуляция требует определенных затрат, поэтому нужны тщательные подсчеты расходов на обогрев, по результатам которых будет понятно, выгодно ли в данном случае получать метан в процессе разложения биомассы. Биогенераторы, сделанные своими руками, как правило, дают небольшой выход биогаза. Таким образом, главный аргумент в пользу покупки готового биогенератора: профессиональные модели, собранные на заводе, имеют КПД гораздо выше, и затраты на приобретение такой установки окупятся через год. diskmag.ru Предлагаем Вам уникальные недорогие биоустановки – комплекс «БУГ» российского производства – для переработки отходов животноводства и птицеводства в органическое удобрение с получением биогаза. Биоустановка БУГ - технологический комплекс для переработки всех видов органических отходов (навоза КРС, МРС, свиного навоза, птичьего помета) и получения высокоэффективного жидкого органического удобрения путем термофильного брожения биомассы, а также выработки попутного биогаза.Используя комплекс БУГ, вы обеспечите свое предприятие, а возможно и близлежащие жилые дома, дешевой электроэнергией, теплом и газом.Установив оборудование, вы будете получать высокоэффективное экологически чистое жидкое органическое удобрение. Вы забудете о покупке дорогостоящих удобрений и полностью обеспечите потребности своего хозяйства в подкормке сельскохозяйственных культур, увеличите их урожаи в 2-3 раза.В итоге вы сможете значительно повысить эффективность своего предприятия без особых дополнительных затрат. НАЗНАЧЕНИЕ: ПРЕИМУЩЕСТВА: Навоз КРС смешивается с водой в равных пропорциях (1:1). Полученный субстрат загружается фекальным насосом в биореактор. При поддержании постоянной температуры 52 °С масса перемешивается автоматическим устройством четыре раза в сутки по 15 минут для сбивания корки и активизации процесса брожения. Через 7-10 дней начинается фаза активного брожения биомассы с выделением биогаза, который собирается в газгольдере и начинается непрерывный технологический процесс производства биоудобрений.Ежесуточно из биореактора сливается готовое жидкое удобрение и загружается субстрат в одинаковом объеме, пропорционально объему биореактора.В случае с 12-кубовым биореактором «БУГ-3» производительность комплекса повышается за счет растягивания процесса брожения и разделения на этапы, путем применения горизонтальной конструкции.В результате переработки органических отходов получается удобрение и биогаз.Экологически чистое органическое удобрение, помимо всех необходимых для растений макро- и микроэлементов, содержит активные биологические стимуляторы класса ауксинов, существенно увеличивающих выход урожая. Удобрение действует сразу послевнесения в почву. Полностью отсутствует патогенная флора. Удобрение нетоксично, пожаробезопасно, не образует вредных соединений при внесении в почву. Соответствует 4 классу опасности по воздействию на организм человека.Биогаз, получаемый в процессе брожения биомассы, на 55-60% состоит из метана и на 40-45% из углекислого газа. На биогазе могут работать газовые водонагреватели, обогреватели воздуха, газогенераторные установки. Комплекс БУГ-1 предназначен для переработки всех видов органических отходов– навоза КРС, свиного навоза, птичьего помета и т.д. и получения высокоэффективного органически чистого жидкого удобрения, а также попутного биогаза. Комплекс БУГ-1 осуществляет биотехнологическую переработку навоза и рассчитан для ферм крупного рогатого скота на 15-20 голов, свиноферм на 150-180 голов, птицеферм на 1500-1800 голов. Комплекс БУГ-1 состоит из биореактора объёмом 6 куб.м.и газгольдера рабочим объёмом 2 куб.м. Комплекс БУГ-3 предназначен для переработки всех видов органических отходов и производства органического удобрения. Комплекс БУГ-3 имеет рабочий объем 12 куб.м.и предназначен для ферм КРС на 60-80 голов, свиноферм на 600-700 голов, птицеферм на 6000-7000 голов. Комплекс БУГ-3 состоит из биореактора на 12 куб.м. и газгольдера объемом 2 куб.м и обладает повышенной производительностью за счет усовершенствованного процесса сбраживания. Это достигается благодаря горизонтальной конструкции оборудования. Первоначально в биореактор БУГ-1 фекальным насосом загружается 6 куб.м. субстрата, состоящего из навоза, благополучного в ветеринарном отношени ивлажностью 85%, и воды, смешанных в пропорции 1:1. В биореакторе автоматически поддерживается постоянная температура +52°С. Четыре раза в сутки на 15 минут автоматически включается перемешивающее устройство, которое сбивает корку на поверхности для более активного брожения и выделения биогаза. Через 7-10 дней начинается процесс активного брожения с выделением биогаза, который собирается в газгольдере. Далее идет непрерывный технологический процесс. Ежесуточно сливается 10% от рабочего объёма биореактора готового жидкого удобрения (600 литров) и, соответственно, пополняется 10% субстрата. При этом ежесуточный выход биогаза составляет от 6-8 куб.м. и более в зависимости от состава навоза. В биореактор БУГ-3 первоначально субстрат загружается частями по 20% от общего объема до полного заполнения в течение 5 суток. Через 7-10 дней после начала процесса активного брожения ежесуточно загружается и одновременно сливается 20% от рабочего объема. Ежесуточный выход биогаза может составлять 12-25 куб.м В состав биогаза входит 55-60% метана и 40-45% углекислого газа. На этом газу могут работать бытовые газовые приборы, включая газовые водонагреватели, обогреватели воздуха и газогенераторы. № п/п Характеристика Параметр Примечание 2 Время выхода на рабочий режим 4-7 суток зависит от состава субстрата 3 Кол-во дополняемого субстрата в сутки 1,8 м³ навоз с водой в соотношении 1:1 11 Привод подъема субстрата механизированный фекальный насос СМ80-50-200/4Б входит в доп-ную комплектацию 12 Рабочий объем газгольдера 2,3 м³ давление газа в газгольдере– до 0,04 кгс/см² 13 Количество получаемого биогаза в сутки 12-25 м³ зависит от состава и качества субстрата 14 Состав газа метан – 55-60% СО2 – 45-40% зависит от состава и качества субстрата 15 Используемая жидкость в газгольдере вода при t <0 Сº необходимо использовать незамерзающую жидкость (отработанное моторное масло) 17 Габаритные размеры биореактора длина – 5630 мм ширина – 2000 мм высота – 2300 мм расположение– горизонтальное 18 Габаритные размеры газгольдера высота – 3212 мм диаметр – 1595 мм с поднятым поплавком № п/п Наименование Примечание Биореактор предназначен непосредственно для производства удобрения, получаемого путем термофильного брожения субстрата. № п/п Наименование Обозначение Кол-во, шт. Примечание 8 Мотор-редуктор INNOVARI 4,0 кВт 20 об/мин 1 11 Электронагреватель трубчатый ТЭН 100А13/5.0Р220 ГОСТ 13268-88 2 12 Шкаф с электроаппаратурой 1 Биореактор (рис.1) представляет собой, расположенную горизонтально, цилиндрическую емкость, внутри которой расположена система перегородок, предназначенная для правильного направления движения потока субстрата и для разделения всего объема субстрата на части, находящиеся на разной стадии брожения. В нижней части биореактора находится водяная рубашка–полость заполненная водой, через которую происходит подогрев емкости с субстратом. Нагрев воды осуществляется двумя ТЭНами (1), по 5 кВ ткаждый, в автоматическом режиме до температуры 52-53°С. В верхней части биореактора расположен люк (2), в котором имеется вентиль (3) для отвода получаемого газа. Люк закрыт герметично. На боковых торцевых сторонах имеются технологические герметично закрытые отверстия (4), предназначенные для полного слива субстрата и для очистки и промывки внутренней емкости биореактора. Внутри биореактора расположен горизонтально вал с лопастями для перемешивания субстрата и разрушения поверхностной пленки, образующейся при брожении. Вал закреплен на подшипниках качения расположенных в торцевых сторонах емкости в опорах (5). В боковой части с одной стороны закреплен мотор-редуктор (6) вращающий вал. В верхней части емкости со стороны редуктора расположено отверстие (7) для загрузки субстрата. Слив готового удобрения осуществляется с противоположной стороны через отверстие для слива (8) расположенное в гидрозатворе (9). Рис.1 Таймер, размещенный в шкафу, настраивается на необходимое время перемешивания и отключает мотор-редуктор побудителя автоматически. Для заполнения воды в рубашку установлен заливной патрубок, а для ее слива предусмотрен вентиль. Газгольдер (рис.2) предназначен для сбора газа. № п/п Наименование Кол-во, шт. Бак газгольдера (1) заполняется жидкостью, через него, выше уровня жидкости, проходит газовая трубка, через которую газ, образующийся в биореакторе, свободно попадает в поплавок (2), где скапливается, поднимая его по направляющим (3). Поплавок не должен выходить из жидкости, что обеспечивается ограничителями (4). Через выходной патрубок (5), расположенный в верхней части поплавка газ проходит к газовому оборудованию. В нижней части газгольдера находится кран (6) для слива жидкости. tass.kz Сырье для биогазовых установок Поскольку технологии в настоящее время стремительно шагнули вперед, сырьем для получения биогаза могут стать самые различные отходы органического происхождения. Показатели выхода биогаза из различных видов органического сырья приведены ниже. Таблица 1. Выход биогаза из органического сырья Навоз КРС Во всем мире к числу наиболее популярных относят биогазовые установки, предусматривающие использование в качестве базового сырья коровьего навоза. Содержание одной головы КРС позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3 биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 кубометрам природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров. Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в ЖКТ крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС. Навоз свиней и овец В отличие от КРС, животные этих групп содержатся в помещениях без бетонных полов, поэтому процессы производства биогаза здесь несколько осложняются. Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки. Птичий помет В целях эффективного применения птичьего помета для получения биогаза рекомендуется оснащать птичьи клетки насестами, поскольку это позволит обеспечить сбор помета в больших объемах. Для получения значительных объемов биогаза следует перемешивать птичий помет с коровьей навозной жижей, что исключит излишнее выделение аммиака из субстрата. Особенностью применения птичьего помета при производстве биогаза является необходимость введения 2-стадийной технологии с использованием реактора гидролиза. Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть. Фекалии Для эффективной переработки фекалий требуется минимизировать объем воды, приходящийся на один санитарный прибор: единовременно он не может превышать 1 л. С помощью научных исследований последних лет удалось установить, что в биогаз, в случае использования для его производства фекалий, наряду с ключевыми элементами (в частности, метаном) переходит множество опасных соединений, способствующих загрязнению окружающей среды. Например, во время метанового брожения подобного сырья при высоких температурных режимах на станциях биоочистки стоков практически во всех пробах газовой фазы обнаружено около 90 µg/м3 мышьяка, 80 µg/м3 сурьмы, по 10 µg/м3 ртути, 500 µg/м3 теллура, 900 µg/м3 олова, 700 µg/м3 свинца. Упомянутые элементы представлены тетра- и диметилированными соединениями, свойственными процессам автолиза. Выявленные показатели серьезно превышают ПДК указанных элементов, что свидетельствует о необходимости более обстоятельного подхода к проблеме переработки фекалий в биогаз. Энергетические растительные культуры Подавляющее большинство зеленых растений обеспечивает исключительно высокий выход биогаза. Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3 биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров. Около 290–490 м3 биогаза дает тонна различных трав, при этом особенно высоким выходом отличается клевер: 430–490м3. Тонна качественного сырья картофельной ботвы также способна обеспечить до 490 м3, тонна свекольной ботвы – от 75 до 200 м3, тонна отходов, полученных в процессе уборки ржи, - 165 м3, тонна льна и конопли – 360 м3, тонна овсяной соломы - 310 м3 . Следует отметить, что в случае целенаправленного выращивания энергетических культур для производства биогаза существует необходимость инвестирования денежных средств в их посев и уборку. Этим подобные культуры существенно отличаются от иных источников сырья для биореакторов. Необходимости в удобрении подобных культур нет. Что касается отходов овощеводства и производства зерновых культур, то их переработка в биогаз имеет исключительно высокую экономическую эффективность. «Свалочный газ» Из тонны сухих ТБО может быть получено до 200 м3 биогаза, свыше 50% объема которого составляет метан. По активности выбросов метана «свалочные полигоны» намного превосходят любые другие источники. Использование ТБО в производстве биогаза не только позволит получить существенный экономический эффект, но и сократит поступление загрязняющих соединений в атмосферу. Показатели, характеризующие выход биогаза и концентрацию в нем метана, зависят в том числе от влажности базового сырья. Рекомендуется поддерживать ее на уровне 91% в летний период и 86% в зимний. Осуществить получение максимальных объемов биогаза из ферментируемых масс можно, обеспечив достаточно высокую активность микроорганизмов. Реализовать эту задачу можно лишь при необходимой вязкости субстрата. Процессы метанового брожения замедляются, если в сырье присутствуют сухие, крупные и твердые элементы. Кроме того, при наличии таких элементов наблюдается образование корки, приводящей к расслоению субстрата и прекращению выхода биогаза. Чтобы исключить подобные явления, перед загрузкой сырьевой массы в биореакторы ее измельчают и осторожно перемешивают. Оптимальными значениями pH сырья являются параметры, находящиеся в диапазоне 6,6–8,5. Практическая реализация увеличения рН до необходимого уровня обеспечивается посредством дозированного введения в субстрат состава, изготовленного из измельченного мрамора. В целях обеспечения максимального выхода биогаза большинство различных типов сырья допускается смешивать с другими видами посредством кавитационной переработки субстрата. При этом достигаются оптимальные соотношения углекислого газа и азота: в обрабатываемой биомассе они должны обеспечиваться в пропорции 16 к 10. Таким образом, при выборе сырья для биогазовых установок имеет смысл уделить его качественным характеристикам самое пристальное внимание. biogaz-russia.ruТехнология переработки органических отходов. Биореакторы для получения биогаза цена

Биогазовые установки

Биогазовые установки

Технология LANDCO SA

Классическая технология

Использования биогазового цикла высокой интенсивности, сокращения цикла разложения сырья в биогаз и объема ферментеров

Длительный срок разложения сырья, в несколько раз больший объем биогазовых реакторов, высокие капзатраты

Имеется в условиях снижения необходимого объема биореакторов

Не имеется . Значительные объем биоректоров требует использования дорогостоящих метериалов, например стали со стеклоэмалированным покрытием от зарубежный поставщиков

Имеется. Использование запатентованной технологии с временем брожения 8-10 часов позволяет решить проблему очистки значительных объемов жидких органических отходов свинокомплексов и предприятий пищевой промышленности с высокой влажностью и значительно сократить объем ферментеров и размер капитальных затрат.

Неэффективно. Необходимость использования силоса, жома и дополнительных органических отходов для увеличения выхода биогаза, что увеличивает число и объем реакторов, требует создания хранилищ зеленой массы, увеличивает объем переброженной массы и сложность ее очистки

Имеется. Отсутствие капитальных и операционных затрат на хранение, вывоз и внесение переброженного субстрата - основной статьи расходов биогазовых станций, нет необходимости создания лагун. Биогазовые установки LANDCO в первую очередь представляют собой центр полной переработки органических отходов с получением чистой воды и NPK удобрений -дополнительных источников выручки, компенсирующим все операционные расходы биогазовой станции

Не имеется. В процессе брожения в субстрате увеличивается содержания аммония, ведущего к образованию нитратов и нитритов. В результате применения традиционной биогазовой технологии из одного вида отходов образуется еще более опасный для экологии продукт - переброженный субстрат. Его переработка и соответствия процесса анаэробного сбраживания этим целям умышленно не принимаются в расчет, поскольку требует инвестиций на создание лагун и вывоз субстрата на поля.

Рентабельность

Окупаемость возможна на инвестиционном цикле за счет отказа от лагун и прочих традиционных способов очистки. Сочетание нескольких источников прибыли и не требует «зеленых» тарифов на электроэнергию и иных форм субсидирования

Окупаемость возможна только в условиях государственныхдотаций, при этом не решается проблема отходов.

Выводы

Технология LANDCO требует на порядок меньшего объема реакторов; полный цикл переработки переброженных в станции отходов отменяет необходимость использования лагун, а также обеспечивает дополнительный источник выручки от экспорта удобрений.

Традиционные технологии требуют значительных инвестиций на биореакторы большого объема, хранение силоса и жома, хранение и вывоз переброженного субстрата, при этом экологическая проблема не решается, потребность в традиционных системах очистки сохраняется.

Биогенераторная установка для производства биогаза

Использование полученного топлива

Главные достоинства:

Принцип действия установки

Промышленная биогазовая установка состоит из:

Как правило, биогенератор промышленного типа оснащается автоматической системой управления.

Как правило, биогенератор промышленного типа оснащается автоматической системой управления.Биогенератор своими руками

Сырье для производства биогаза

Стоит ли овчинка выделки?

Кроме достаточного количества сырья, нужно учитывать климатические условия региона. Эффективная работа установки возможна в теплом климате, так как часть вырабатываемой энергии нужна для поддержки самого процесса гниения, и в холодное время года эта часть довольно значительна.

Кроме достаточного количества сырья, нужно учитывать климатические условия региона. Эффективная работа установки возможна в теплом климате, так как часть вырабатываемой энергии нужна для поддержки самого процесса гниения, и в холодное время года эта часть довольно значительна.ТехноАгроСервис - Биоустановки «БУГ»

Создано 20 Ноябрь 2016

Просмотров: 2760

Описание биоустановок «БУГ»

Комплекс БУГ-1

Комплекс БУГ-3

Принцип работы

БИОГАЗ

Технические характеристики комплекса БУГ-3

1

Объем загрузки субстрата (рабочий объем)

12,0 м³

4

Кол-во получаемого удобрения в сутки

1,8 м³

5

Тип теплоносителя

вода

6

Объем теплоносителя

3,2 м³

7

Температурный режим

52-53 Сº

8

Периодичность перемешивания субстрата

не менее 4-х раз в сутки по 10-15 мин

9

Поддержание температурного режима

автоматическое

10

Привод побудителя

механический

16

Объем жидкости в газгольдере

2,8 м³

19

Масса биореактора

3500 кг

20

Масса газгольдера

600 кг

Состав комплекса БУГ-3

1

Биореактор

2

Газгольдер

3

Ваннадля подготовкисубстрата

4

Фекальный насостипаСМ80-50-200/4Б

5

Резервуар для сбораготовой продукции

6

Потребителигаза

дополнительно

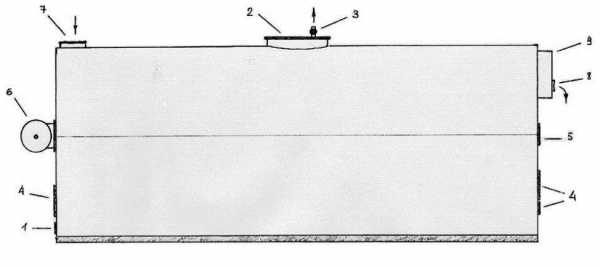

1. БИОРЕАКТОР

Состав биореактора

1

Бак

1

2

Корпус

1

3

Теплоизоляция

1

4

Люкскрышкой

1

5

Затвор

1

6

Крышка

1

7

Вал слопастями

1

9

Температурный контроллер

TZ4ST24R

1

10

Термопара

TW-S

1

Устройство и принцип работы

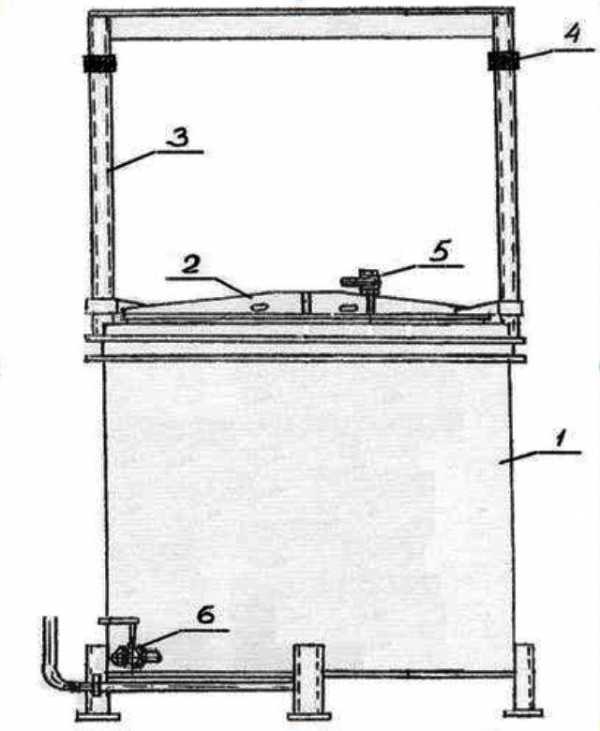

2. Газгольдер

Состав газгольдера

1

Бак

1

2

Поплавок

1

3

Трубкагазовая

1

4

Ограничитель

2

Устройство и принцип работы

Смотрите также

Сырье для биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

Категория сырья Выход биогаза (м3) из 1 тонны базового сырья Коровий навоз 39-51 Навоз КРС, перемешанный с соломой 70 Свиной навоз 51-87 Овечий навоз 70 Птичий помет 46-93 Жировая ткань 1290 Отходы с мясобойни 240-510 ТБО 180-200 Фекалии и сточные воды 70 Послеспиртовая барда 45-95 Биологические отходы производства сахара 115 Силос 210-410 Картофельная ботва 280-490 Свекольный жом 29-41 Свекольная ботва 75-200 Овощные отходы 330-500 Зерно 390-490 Трава 290-490 Глицерин 390-595 Пивная дробина 39-59 Отходы, полученные в процессе уборки ржи 165 Лен и конопля 360 Овсяная солома 310 Клевер 430-490 Молочная сыворотка 50 Кукурузный силос 250 Мука, хлеб 539 Рыбные отходы 300 Качественные характеристики сырья для получения биогаза