Строительные работы в Севастополе

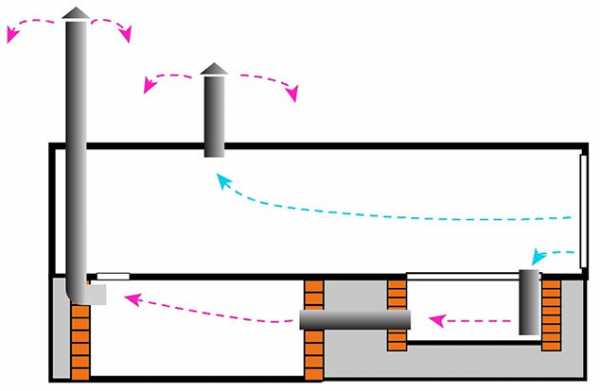

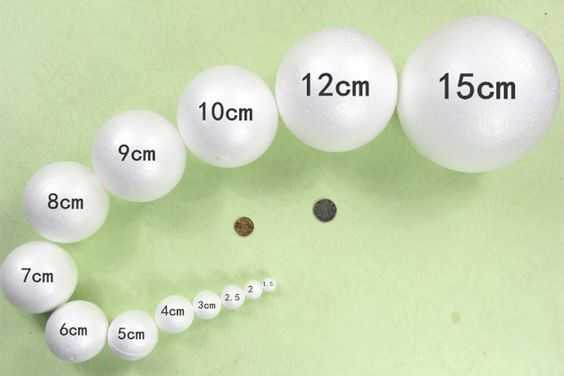

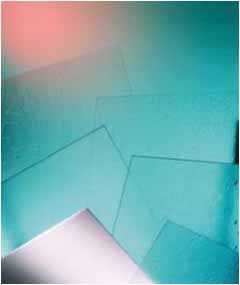

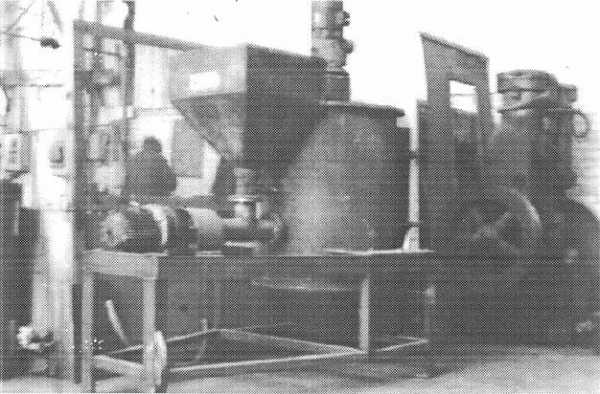

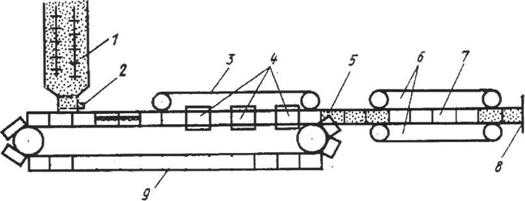

При возникновении необходимости утепления дома многие выбирают для этих целей прогрессивный материал полистирол. Однако мало кто из покупателей задумывается о марках и видовом разнообразии этих плит. Зачастую покупатель просто идет в магазин и берет то, что есть в наличии. Но правилен ли такой ход действий? Если вы знаете, какая бывает плотность полистирола, какие существуют виды этого материала, какие могут быть варианты его использования, это поможет сэкономить время и выполнить работу максимально эффективно. Пенополистирол подразделяют на такие категории: Отличие видов материала кроется только в разновидностях добавляемых примесей в состав. Это может быть: Применение дополнительных компонентов в составе смеси обуславливает существенные отличия физико-механических характеристик. Ознакомимся с основными, наиболее распространенными видами пенополистирола детальнее. Название вида полистирола говорит о методике производства облицовочных плит, так часто использующихся для утепления фасада. Посредством прессования получают полистирол, плотность и прочность которого отличаются повышенными показателями. По теплоизоляционным свойствам этот материал практически не отличается от беспрессового. В широком распространении ПС не пребывает, ведь технологический процесс изготовления этого рода материала отличается сложностью по сравнению с оговоренным выше типом, что прямо пропорционально влияет на повышение стоимости. Один из широко распространенных видов, характеризуется большим количеством преимуществ и отличий: Какая плотность полистирола? Узнать это можно по цифрам, стоящим после аббревиатуры. Чем выше этот показатель, тем больше его толщина, то есть, положительные качества материала лучше. Вспененный пенополистирол отличается показателями плотности, варьирующимися от 15 до 50 кг/м3. Самый тонкий предназначен для утепления построек хозяйственного назначения, а листы полистирола с плотностью от 30 кг/м3 уже подходят для теплоизоляции жилых домов. Показатель плотности определяет степень пропускания и накапливания влаги. К примеру, низкие цифры означают, что влагопропускающая способность полистирола не превышает 2 % от массы листа, но это лишь примерное обозначение. Не зависимо от плотности вспененного полистирола, материал практически не поддается воздействию влаги, но прямого воздействия воды лучше не допускать, согласно условиям, которые выдвигаются строительными нормами по использованию данного материала. Марка и плотность непосредственно влияют на огнеопасность материала, чем выше показатель – тем безопаснее полистирол. Не забывайте о мерах безопасности и предупреждения возможных возгораний. Связанно это с тем, что гореть материал не будет, но плавится прекрасно. При этом в воздух выделяются едкие ядовитые испарения, не лучшим образом влияющие на здоровье человеческого организма. Особенное свойство, которое напрямую зависит от плотности экструдированного полистирола – это устойчивость к деформации. Чем выше показатель прочности и плотности, тем более крепким является материал. Многие беспокоятся о том, что в результате перепада температур или индивидуальных архитектурных особенностей строения полистирол раскрошится или сломается. Чтобы уменьшить такую вероятность, нужно выбирать материал с высокими показателями прочности. Устойчивость к механическому воздействию и предельным нагрузкам также зависит от рассматриваемого показателя. В этом случае нужно учесть, что качество устойчивости материала зависит от того, насколько высока цифра, обозначающая плотность. Учитывая, что любые строительные работы предполагают нагрузки, не зависимо от того, кратковременные они или постоянные, стоит приобретать правильный тип материала, учитывая собственные характеристики будущей постройки. Это еще одна черта материала, на которую стоит обратить внимание. Длительное сохранение плит при неправильных условиях хранения могут привести к их пассивной деформации или усадке. Полистирол – высококачественный материал, отличающийся рядом достоинств. Его теплоизоляционные и шумозащитные свойства исключительные, что объясняется заполнением пустот между гранулами специальными защитными составами, как правило, антипиреном. По толщине материал не отличается от традиционных плит полистирола, использующихся для отделки фасадов зданий. Насыпная плотность полистирола экструдированного типа определяет возможность использования его в наружных архитектурных изысках. Такой материал должен соответствовать требованиям, выдвигаемым относительно эластичности при пониженных температурах, чтобы пластины не деформировались и не покрывались трещинами. Руководствуясь такими запросами, предпочтительнее применять более тонкие плиты, полностью удовлетворяющие теплоизоляционным требованиям. Взаимодействие с агрессивной средой и влагой имеет немаловажное значение, например, для утепления фундамента. Состояние почвы таково, что показатели кислотности или щелочность оказывают негативное воздействие на дерево или другого рода утеплители. В этом случае лучшим решением окажется укладка пенополитирольных плит экструдированного типа. В отличие от классического варианта, такие листы практически не впитывают влагу и не вступают во взаимодействие с химическим составом грунта. Укрывная поверхность должна отличаться устойчивостью к значительным физическим условиям: сжатию, изгибу, кручению. По сравнению с простым полистиролом, плотность экструдированного пенополистирола отличается более эластичной структурой, способна работать во всех направлениях. Не стоит думать, что с повышением положительных качеств и плотности материала будут меняться особенности укладки, транспортировки и прочих работ, связанных с монтажом. Как и при укладке обычных пенопластовых плит, в процессе таких работ применяют обычную пилу или нож. Упростить процесс может приобретение плиты подходящего размера из доступного ассортимента изделий и представленных на рынке моделей, а также их габаритов. Проверить на практике этот факт уже успели покупатели и мастера, работающие с полистиролом, к примеру, при утеплении кровли, где укладка проводится в неудобных условиях, а конструкция крыши состоит из нескольких скатов. Полы с подогревом в последнее время используются все чаще. Чтобы они нормально функционировали, необходимо делать теплоизоляционный слой. Для этих целей отлично подходит экструдированный полистирол для теплого пола с плотностью 30-40 кг/м3. Наличие такого материала позволяет предотвратить потери тепла, вырабатываемого отопительными панелями. Уместно сказать, что толщину материала подбирают индивидуально. Если рекомендовано брать полистирол с плотностью 30-40 кг/м3, то такой и нужно использовать. Обустраивая систему водяного теплого пола над помещениями, которые не отапливаются, важно знать, что оптимальная толщина утеплителя для теплого пола должна быть не меньше 100 мм. Это касается и при обустройстве пола по грунту. При выборе материала для утепления фасада или фундамента обратите внимание, что качество выполняемых работ зависит от: Теперь вы знаете, что представляет собой плотность полистирола и сможете выбрать материал, оптимальный для ваших нужд. fb.ru Применение полистирола- изготовление вывесок - изготовление рекламных щитов, штендеров - изготовление указателей и информационных табличек - изготовление декорации объемных букв, может служить задней стенкой объемных букв - изготовление внутреннего остекления помещений - замена оконных стекол - отделка внутренняя и наружная - производство торгового и выставочного оборудования, перегородок - изготовление душевых кабин - в оранжереях и теплицах - изготовление электротехники: защитные экраны для цифровых табло, рассеиватели светильников, декоративные элементы розеток и выключателей - создание трехмерных объектов методом термоформовки. Полистирол общего назначения - пластик, внешне идентичный прозрачному оргстеклу с кристаллической прозрачностью. Особой популярностью пользуются бесцветные и тонированные листы. Помимо гладких листов мы можем предложить Вам широкий выбор листов с рифлением, а также листы с антибликовой обработкой. Листы с антибликовым покрытием применяются для покрытия картин, репродукций. Покрытие предотвращает отражение от световых источников. Прозрачные листы полистирола служат альтернативой оргстеклу при внутреннем остеклении помещений, изготовлении защитного остекления стендов, производстве торгового и выставочного оборудования. Эти материалы для остекления влагоустойчивы и долговечны, легки в обработке, являются ударопрочными и исключают порезы. Полистирол - линейный полимер стирола, прозрачное стеклообразное вещество. Полистирол используют для изготовления предметов бытовой техники и домашнего обихода, упаковки, игрушек, фурнитуры, плёнки, для получения пенополистирола (пенопласты). Из ударопрочного полистирола и АБС-пластика изготавливают, кроме тог, корпуса радио- и телеаппаратуры, детали автомобилей, холодильников, мебель, трубы и др. Применяют также смеси полистирола с каучуками и другими пластмассами. Полистирол ударопрочный применяется для изготовления изделий и деталей технического назначения - бытовая и промышленная электроника, товары народного потребления, упаковка пищевых и косметических продуктов, изделий наружной рекламы отделочных материалов. Полистирол - это экономичная альтернатива пластику ПВХ, а прозрачный полистирол - оргстеклу. Необыкновенная популярность вызвана высокой ударопрочностью, легкостью обработки и гибкостью полистирола. Полистирол прекрасно формуется и обрабатывается. Также полистирол препятствует потери тепла, устойчив к различным химическим веществам, но неустойчив к перепадам температур и влажности. Главное достоинство полистирола - это более низкая, чем у других пластиков, стоимость. Прозрачный полистирол - отличный заменитель стекла, поскольку он обладает высокой степенью оптической прозрачности. Прозрачный полистирол представляет собой прозрачный полимер с великолепными техническими характеристиками, которые позволяют применять листы как внутри помещения, так и на улице. Основные преимущества полистирола, по сравнению с силикатным стеклом, в том, что он уменьшает потерю тепла, увеличивают теплоизоляцию, препятствует сквознякам и конденсации влаги, сокращает расходы на обогрев, химически инертен. Фактурный полистирол (колотый лед, пинспот, призма) и цветной полистирол часто используется для изготовления витражей, перегородок, подвесных потолков, светильников, в том числе встроенных. Фактурный полистирол хорошо рассеивает свет, который, отражаясь от многочисленных граней на поверхности, искрится. Антибликовый полистирол - с односторонней обработкой поверхности, препятствует отражению источников света, предотвращает нежелательные тени, сохраняет натуральные цвета картины. Белый полистирол отлично формуется, равномерно распределяя толщину стенок готового изделия. В отличие от ПВХ он имеет более жесткую прочную структуру. Являясь материалом стойким к воздействию окружающей среды, простым в обработке и имеющим неисчерпаемые возможности перевоплощения, белый полистирол пользуется большой популярностью у сайнмейкеров и дизайнеров. Белый листовой непрозрачный конструкционный материал часто применяется в рекламной индустрии: полистирол может быть основой рекламного щита или поверхностью штендера, из полистирола можно клеить сложные модули, макеты и модели, полистирол может служить задней стенкой объемных букв, применяется при изготовлении выставочного и торгового оборудования, наконец, из полистирола можно термоформовать различные трехмерные объекты. Светорассеивающий ударопрочный полистирол, разработанный специально для световой рекламы, великолепно заменяет акриловое стекло при изготовлении любых конструкций с внутренней подсветкой. Внешне он идентичен белому акриловому стеклу, но имеет, в отличие от оргстекла, только одну глянцевую поверхность (наружную). Сегодня многие сайнмейкеры предпочитают его акриловому стеклу. Необыкновенная популярность светорассеивающего полистирола вызвана его великолепными светорассеивающими свойствами, большей по сравнению с акриловым стеклом ударопрочностью, легкостью обработки, стойкостью к окружающей среде и существенно меньшей стоимостью. Листовой полистирол изготавливается методом экструзии и имеет гладкую твердую поверхность. Область применения листового полистирола является одной из наиболее широких. Перед работой достаточно очистить полистирол от пыли и поверхностных загрязнений. Затем на поверхность может наноситься пленочная аппликация, трафаретная и офсетная печать. Используется листовой полистирол для изготовления вывесок, рекламных щитов, указателей и информационных табличек, декорации объемных букв, внутреннего остекления помещений, производства торгового и выставочного оборудования, перегородок. Полистирол нашел широкое применение в строительстве и дизайнерских разработках, применяется внутри помещений и для наружной отделки, декоративных ширм, в качестве замены оконных стекол, в наружной рекламе, при изготовлении душевых кабин, в оранжереях и теплицах. Полистирол является самым дешевым на российском рынке, во многом из-за отсутствия транспортных расходов и прямых поставок с завода-производителя. Российский полистирол отвечает всем производственным требованиям. Основные технические характеристики полистирола Характеристики Стандарт Ед. изм. D 1505 г/см³ 1,05 D-785 M scale 76 5036 % 93,7 53491 1,59 53452 МПа 3200 53452 МПа 100 53455 МПа 3100 53455 МПа 50 53455 % 3 53460 °С >98 53461 °С 86/98 D-2766 Дж/г К 1,8 53752 К-1 х 10-5 8 52612 Вт/ м К 0,17 °С >280 °С 80 °С 130 - 170 ISO 180 кДж/м² 10 53453 кДж/м² 14 Полистирол достаточно легкий. Обладает хорошими электроизоляционными свойствами, характеризуется небольшими диэлектрическими потерями. Максимальная рекомендуемая температура применения 70 оС. Полистирол можно без труда обрабатывать инструментами и станками для обработки дерева и металла. Обработка материала 1. Обработка края: для обработки краев используют рубанок, грубый напильник, рашпиль, шабер. Инструмент должен быть хорошо заточен. 2. Термоформовка: полистирол является идеальным материалом для этого вида обработки и предоставляет огромные возможности для создания трехмерных форм. Объемные буквы, барельефы, сложные объемные фигуры и многое другое может быть выполнено с помощью термо- или вакуумформовки. Простейший инструмент для термообработки - промышленный фен. Температура обработки: 130-150 оС. В экстремальных случаях: до 200 оС. Температура формовки: - для технических деталей до 75 оС - для упаковки без нагревания величина усадки: прибл. 0,5 % Коэффициент вытяжки: - при отрицательной матрице -1:1,25 - при позитивной матрице - 1:2 - время нагрева: в зависимости от источника нагревания. При толщине материала более 2 мм необходимо нагревание с двух сторон. 3. Сварка: рекомендуется газосварка (горячий воздух) при температуре 260-330 oС, сварка нагревательным элементом (температура 180-260 oС, время нагрева 20-60сек), и особенно ультразвуковая сварка (амплитуда колебаний 35 мм, облучение ультразвуком проводится менее 1 сек). 4. Склеивание: детали из полистирола легко склеиваются друг с другом и с другими материалами, образуя долговечные и надежные соединения. Очень хорошо подходят для этой цели контактные клеи, водорастворимый клей, клей из неопрена, а также растворяющие или цианакрилатные клеи. 5. Печать: на поверхность полистирола легко наносится и долго держится печать, нанесенная офсетным или трафаретным способом. При этом не требуется предварительной обработки поверхности. При офсетной печати используются краски для "невпитывающих поверхностей". При шелкографической печати в случае применения растворителей следует обратить внимание на рекомендации производителей красок. 6. Лакирование: поверхность пластика хорошо покрывается совместимыми лаками. 7. Металлизация: металлизацию полистирола с образованием зеркальной поверхности можно провести при помощи высоковакуумной технологии после соответствующей обработки поверхности. 8. Флокирование: полистирол хорошо подвергается флокированию (электростатическому нанесению волокон). 9. Горячее тиснение: производят фольгой для тиснения, которая подходит для термопластиков и имеется в продаже. 10. Фрезерование 11. Вакуумная формовка Зеркальный полистирол Описание материала и его свойства: Зеркальный полистирол производится на основе ударопрочного полистирола. Этот материал обладает великолепным внешним видом, не бьется, легок в обработке и находит широкое применение в интерьерной архитектуре и рекламе. Ассортимент: Толщина листа - 2 мм; 3 мм; 4 мм Размеры листа - 3.0 х 2.0 м; 2.0 х 1.0 м; 1.0 х 3.0 м; 1.0 х 1.5 м Разновидности: ударопрочный полистирол черного цвета с зеркальным покрытием "под золото", "под серебро" и "под медь". Лицевая (зеркальная) сторона листа ламинирована защитной полиэтиленовой пленкой. Применение: зеркальный пласти на основе ударопрочного полистирола не рекомендуется для применения на улице и в помещениях с повышенной влажностью. Этот материал находит широкое применение в дизайне интерьеров: - декоративные элементы оформления помещений; - плоские и объемные буквы, таблички - в рекламопроизводстве; - изготовление подвесных потолков. mdr-5.ru Современное строительство базируется на использовании эффективных легких ограждающих конструкций, среди которых все шире применяют конструкции с теплоизоляционным слоем из газонаполненных пластмасс. Газонаполненные пластмассы занимают особое место среди теплоизоляционных материалов, применяемых в современном строительстве, что обусловлено их низкой средней плотностью и самой низкой, в сравнении с другими материалами, теплопроводностью. Вместе с тем пенопластам свойственны такие отрицательные качества, как недостаточная эксплуатационная стойкость, осо- бенно в условиях повышенной влажности, повышенных температур, солнечной радиации, а также повышенная горючесть. Еще в древнейшие времена были известны пластические материалы органического происхождения, например, природные битумы (асфальты). В VII веке до нашей эры в Вавилоне применяли природный битум как цементирующий и водостойкий материал при строительстве водовода под рекой Евфрат. Асфальт широко использовали также во времена Римской империи. Римский писатель Плиний, живший в I веке нашей эры, дал описание внешних признаков хорошего асфальта и назвал области его применения в строительстве. Имеются также сведения, что в XV веке в Перу (Южная Америка) этот материал широко применяли в дорожном строительстве. В средние века органические пластические массы не получили значительного развития. Эти материалы начали вновь использовать в XIX веке. Важнейшими достижениями XIX столетия является открытие процесса вулканизации природного каучука путем нагревания его с серой (США, 1939 г.), синтез изобутилена (А.Н.Бутлеров), полимеризация этиленовых соединений (С. В. Лебедев), получение полимеризационных полимеров (полистирол, по-ливинилацетат, полиуретановые, кремнийорганические и др.). Основу технологий пластмасс составляет способность атомов углерода образовывать друг с другом длинные цепочки и присоединять к себе многие другие атомы, как, например, атомы кислорода, азота и т. п. Таким образом, помимо углерода в органических соединениях важную роль играют водород, кислород, азот, сера, фосфор, галогены, кремний и некоторые металлы. Сильно различающийся состав органических соединений и вытекающие из этого многообразие их реакционной способности делают соединения весьма эффективными. Полимерные теплоизоляционные материалы по характеру пористости разделяют на ячеистые или пенистые пластмассы (пенопласты), характеризующиеся преимущественно замкнутыми порами ячеистого строения; пористые пластмассы (поропласты), пористая структура которых сложена в виде системы сообщающихся ячеек или полостей; сотовые пластмассы (сотопла-сты), пористость которых представлена геометрически правильными пустотами (сотами), получаемыми целенаправленной переработкой исходного пластического материала без его вспенивания. Стирол -С6Н5СН=СН2 - ароматическое соединение с ненасыщенной боковой цепью, бесцветная жидкость плотностью 0,909 г/см3, с температурой кипения 145 С. Теплостойкость полистирола по Мартенсу составляет 70-80(С. Недостатками полистирола как строительного материала является его большая хрупкость, низкий показатель удельной ударной вязкости, невысокая атмосферостойкость, а также способность самопроизвольно разрушаться от возникновения внутренних напряжений. Эти отрицательные свойства полистирола побуждают технологов искать пути улучшения его свойств. Наиболее эффективна в этом отношении сопо-лимеризация стирола с синтетическим каучуком. Создание ячеистой пористой структуры полистирола достигается применением жидких вспенивающих веществ (фреоны, изопентан, 4-хлористый углерод). При нагревании до температуры кипения или при снижении давления эти вещества способны вспенивать полимер. Пористость и средняя плотность полистирола определяются геометрической формой и размерами пор, соотношением замкнутой и сообщающейся пористости. Пенопласты, выпускаемые промышленностью, характеризуются полифракционным распределением пор по размерам. Такие характеристики пористой структуры, как форма и размер пор, толщина полимерных пленок (межпоровых перегородок), колеблются в объеме материала в широких пределах. Эти колебания носят как закономерный, обусловленный составом композиции и параметрами технологии, так и случайный характер. В табл. 4.22 приведены характерные параметры ячеистой структуры некоторых наиболее широко распространенных пенопластов. Таблица 4.22 Характеристики пористой структуры пенопластов Как видно из табл. 4.17, параметры пористой структуры полистирола выгодно отличают его от других видов пенопластов. Физико-механические свойства пенопластов обусловлены характеристиками их пористой структуры и свойствами исходного полимера, его природой. Они могут быть улучшены созданием мелкопористой структуры с преобладанием замкнутых пор. Теплопроводность пенопластов составляет 0,023-0,045 Вт/(м-°С). Полистирол по теплопроводности занимает среднее положение среди теплоизоляционных пенопластов. Теплостойкость и температуру применения пенопластов при эксплуатации в условиях повышенных температур определяет их формостабиль-ность. Условно за характеристику теплостойкости пенопластов принимают температуру, при которой линейная усадочная деформация материала за 24 ч не превышает 1 %. Технической характеристикой теплостойкости является показатель рабочей температуры, при которой материал продолжает еще сохранять свои эксплуатационные свойства, а усадочные деформации не превышают заданных значений. Наиболее теплостойки пенопласты (температура эксплуатации до 100°С). По горючести полистирольные пенопласты легко загораются и полностью сгорают со значительным дымовыделением. В настоящее время промышленность выпускает самозатухающие полистирольные пенопласты, в состав которых введены антипирены. Для возгорания их требуется более длительное воздействие огня. Эксплуатационная стойкость теплоизоляционных материалов в строительных конструкциях определяется типом конструкций и климатическими условиями района строительства. Основными агрессивными факторами для утеплителей ограждающих конструкций являются длительное воздействие повышенных температур, влажность окружающей среды, число переходов через О °С (циклы замораживания и оттаивания). Попеременное увлажнение и высушивание наиболее интенсивно снижает прочностные и упругие свойства пенопластов - до 40% в зависимости от вида полимерной основы. Циклическое замораживание и оттаивание также негативно влияет на механические показатели пенопластов. В зависимости от вида полимера после 25 циклов испытаний прочность при сжатии снижается на 10-25%. Полистирол является наиболее распространенным утеплителем}используемым в комплексных конструкциях. Применяется суспензионный (бисерный) полистирол в виде гранул размером 0,5-3 мм, который получают путем суспензионной полимеризации стирола; при этом вводится 4-5% изопентана. Выпускается также суспензионный полистирол с пониженной горючестью (самозатухающий) (ПСБС). Для снижения горючести во время полимеризации стирола вводят тетрабромпараксилол в количестве 4-5%. Сущность процесса получения ПСБ заключается в том, что под влиянием повышенной температуры (80 °С и выше) полистирол переходит из стеклообразного состояния в вязкотекучее, а изопентан, вскипая при температуре выше 28 °С, давлением паров вспенивает гранулы полистирола. В дальнейшем отдельные гранулы гидрофобного материала, каким является полистирол, способны свариваться друг с другом в присутствии воды при сравнительно невысоких температурах (90-100 °С). Предварительное вспенивание гранул на первой стадии осуществляют в свободном объеме в аппаратах периодического (емкости, ванны) или непрерывного действия (шнековые барабанные и другие предвспениватели). Процесс осуществляют при температуре 90 ™120 °С, используя различные виды теплоносителя: водяной пар, горячую воду. Гранулы полистирола при этом резко снижают среднюю плотность, которая достигает значений, близких к заданным для готовой продукции. Пред- варительно вспененные гранулы сушат горячим воздухом, а затем в течение 9-24 часов выдерживают при нормальной температуре для ликвидации образовавшегося в них разрежения. Вторичное вспенивание предвспененных зерен полистирола можно осуществлять во время тепловлажностной обработки в пропарочных камерах, автоклавах, кассетах и т.п. (табл. 4.23). Таблица 4.23 Технологические параметры формования изделий из пенополистирола Санкт-Петербургским Зональным Научно-исследовательским институтом типового и экспериментального проектирования жилых и общественных зданий разработаны эффективные непрерывные установки для предвспени-вания полистирола. Общие виды установок представлены на рис. 4.19. Усовершенствованные автором установки предвспенивателей изготовлены и смонтированы в цехе производства пенополистирола ООО «Индустриальное домостроение», созданного на базе заводов АО «ЖБИ-3», АЗОТ «КПД-1» и АЗОТ «КПД-2» г. Ульяновска. Работа установок осуществляется следующим образом. Полистирол из приемного бункера подается в корпус, где он перемешивается лопостями ротора и при обильной подаче пара вспучивается. Требуемое давление пара в корпусе установки - 0,5-1,0 кгс/см2, благодаря чему там создается температура 95-102 °С. По мере увеличения вспучиваемого полистирола верхними лопостями ротора полистирол удаляется через окно перегородки в люке и попадает в приемный бункер. Время прохождения суспензированного полистирола в зависимости от заданных свойств изделий принимают 3-5 мин. Из приемного бункера вспученный полистирол подается на место назначения в бункер-накопитель сжатым воздухом. Производительность вспенивания 4-5м3/ч. 1 - привод ротора; 2 - рама; 3 -шнековый привод; 4 - бункер для загрузки полистирола; 5 - бункер для приемки вспученного полистирола; 6 - люк для обслуживания ротора в конце работы; 7 -пульт управления Рис.4.19. Установка для предвспенивания гранул пенополистирола Из барабанного вспенивателя гранулы выходят с влажностью 30-50%. При первичном вспенивании в гранулах образуются равномерно распределенные ячейки размером 50-150 мкм в форме многогранников, заполненные парами изопентана, Гранулы расширяются при нагревании не только за счет давления паров изопентана, на вспенивание большое влияние оказывает диффузия паров воды в образовавшиеся ячейки. Перед выдерживанием, если гранулы имеют влажность более 25%, их необходимо высушить. Сушить вспененные гранулы эффективно теплым воздухом температурой 40-60 °С во время транспортировки гранул в бункера вылеживания. Выдерживают гранулы при температуре не выше 28 °С, так как диффузия изопентана из ячеек гранулы интенсифицируется с повышением температуры. Продолжительность выдержки зависит от средней плотности гранул и составляет при 20-30 г/л примерно 6-24 ч. При выдержке необходимо добиваться того, чтобы давление в ячейках гранулы сравнялось с атмосферным. Изделия из предвспененных гранул формуют на оборудовании периодического действия (стационарные формы, автоклав) или непрерывного действия (карусельные машины, пакетные формователи, конвейерные линии) с использованием различных теплоносителей. Температура формования находится в пределах 95-105 °С. Гранулы размягчаются, увеличиваются в размерах и спекаются друг с другом, образуя изделие. Для формования изделий в камерах периодического действия вспененные гранулы помещают в формы. При вторичном нагревании полистирол опять размягчается и переходит в вязкоте-кучее состояние. В ячейках гранул создается парциальное давление паров изопентана, воды и воздуха, в результате чего гранулы увеличиваются в объ- еме. С увеличением объема гранулы полностью заполняют объем формы. При уплотнении гранулы деформируются, превращаясь в многогранники. В местах контакта происходит сваривание (сплавление) отдельных гранул, в результате чего образуется монолитное изделие. Для проведения вторичного вспенивания под руководством автора разработаны установки периодического действия тупикового и колпакового типа. Агрегаты тупикового типа представляют герметичные двухстеночные камеры, в которые устанавливаются вагонетки с формами, заполненными пено-полистирольными предварительно вспененными гранулами. Агрегаты колпакового типа работают по принципу колпака, выполненного также двухсте-ночным, который опускается на установленные под ним формы. Двухстеноч-ная теплоизоляция делается герметичной. Это позволяет не только повысить просто теплоизоляцию, но и создает основу применения вакуумной теплоизоляции. Для этого пустотелое пространство форм соединяется с вакуумной системой. После завершения цикла повторного вспенивания, охлаждения форм со спекшимся материалом формы выкатываются из камер и производится распалубка! При охлаждении пенопласта после окончательного вспенивания в ячейках гранул создается вакуум, как и при охлаждении после предварительного вспенивания. Остов пенопласта должен сопротивляться разнице давлений в ячейках и атмосферным до тех пор, пока воздух не заполнит ячейки. Поэтому охлаждать полученные изделия из пенополистирола следует постепенно в формах до температуры 40-50 °С, после чего их извлекают из формы. Полученный блочный пенополистирол поступает на пост раскроя, где разрезается на заданные размеры. На ряду с получением пенополистирола в цеху предусматривается дробление и повторное использование остатков после разрезки блоков. Схема участка по производству пенополистирола на совместном производстве заводов АО «ЖБИ-3» и АЗОТ «КПД-1», общие виды основных установок -одного из вспенивателей, агрегатов колпакового и тупикового типов представлены на рис. 4.20. Технологическая линия завода АЗОТ «КПД-1» по изготовлению трехслойных стеновых панелей соответственно зданий общественного назначения и жилых представлены соответственно на рис. 4.21 и 4.22. Рис.4.20. Общий вид вспенивателя гранул пенополистирола Наиболее перспективным является непрерывный способ формования изделий, осуществляемый на конвейерных линиях (рис. 4.23). В этом случае переработка бисерного полистирола в изделия осуществляется по принципу движения непрерывной конвейерной ленты - поддона, проходящей через различные температурные зоны, в которых происходят процессы предвспенива-ния бисерного полистирола, выдерживания предвспененных гранул и формования изделий за счет спекания отдельных зерен в монолит. Готовый материал выходит в виде непрерывной ленты, которая затем разрезается на плиты заданных размеров. Впервые такая линия была разработана проектно-конструкторским бюро Министерства промышленности строительных материалов БССР. Технологический процесс на этой линии осуществляется следующим образом. Предварительное вспенивание осуществляется в непрерывно действующих шнек-машинах в течение 0,5-1 мин при давлении пара 0,03-0,05 МПа. Предвспененные гранулы выдерживаются в бункерах хранения при температуре 20-28 °С в течение не менее 4 часов и не более 7 сут. Затем гранулы пневмотранспортом подаются в расходный бункер 1, оборудованный вертикальными смесителями, для предовращения сводообразования. Из расходного бункера гранулы засыпаются на нижний лотковый конвейер 9, палеты которого имеют перфорацию для прохождения пара к спекаемом материалу. Высоту засыпки гранул регулируют с помощью шибера 2. Пар к материалу поступает из паровых камер 4, которые установлены в средней и правой частях лоткового конвейера. Рис. 4.21 Технологическая схема производства ПСБ на заводе ЖБИ-3: а) разрез; б) план: 1 - бункер загрузки сырья из мешков; 2 - первичные вспениватели; 3 - вакуум-насос; 4 - ресивер; 5 - бункеры вылеживания предвспененных гранул; 6 - кол-паковая камера повторного вспенивания и спекания; 7,8 - тупиковые камеры повторного вспенивания и спекания; 9 - формы; в) технологическая схема производства ПСБ: 1 - склад сырья; 2,4 - бункера, 3 -вакуум-насос; 5 -тарельчатый питатель; 6 - шнек для предварительного вспенивания; 7 -приемный бункер; 8 - вагонетки; 9 - автоклав; 10 - машина непрерывного действия; 11 - разбраковочный стол; 12 - готовые изделия; 13 -дробилка; 14 -бункер; 15 - шнековый смеситель; 16 - нож для поперечной резки пенополистирола. Схема участка по производству пенополистирола на совместном производстве заводов АО «ЖБИ-3» и АЗОТ «КПД-1» (рис. 4.21 а,б) аналогична схеме участка производства на Мытищенском комбинате «Стройпластмасс» (рис. 4.21,в). Рис.4.22. Схема технологической линии по изготовлению 3 -слойных стеновых панелей жилых зданий на ЗАО «Завод КПД-1»: 1 - конвейерная линия формования панелей; 2 - передаточные телеги; 3 - пропарочные пакеты; 4 - специализированная технологическая линия многовариантной отделки панелей; 5 - бетоноукладчики; 6 - склад технологической оснастки; 7 - мостовой кран. Рис. 4.23. Конвейерная линия по непрерывному изготовлению пенополистирола Верхний пластинчатый конвейер 3 предназначен для создания замкнутого геометрического пространства, в котором происходят довспенивание и спекание гранул в монолит. Для создания избыточного давления в зоне спекания устраивают специальные уплотнения в кожухе, который изолирует конвейеры и паровые камеры. В зоне спекания гранулы образуют сплошной брус 5 сечением 1000x1000 мм, который, выходя из камеры спекания, захватывается резиновыми лентами конвейеров 6 и протягивается через калибрующее устройство 7. Далее брус с помощью автоматического устройства Н разрезается на плиты заданных размеров. Производительность такой установки составляет 30-40 тыс. м3 изделий в год. Ее обслуживают трое рабочих в смену. Более совершенная конструкция установки непрерывного формования разработана в НТГП «ЭКСПОЛ» г. Москва производительностью 10-15 м3 в год. Ведутся работы по проектированию установки подобной конструкции в г. Ульяновске. Основные свойства полистирола марок ПСБ-А, ПСБ, ПСБ-С, полученного вспениванием в формах различной конфигурации, представлены в таблице 4.19. Таблица 4.19 Некоторые свойства ПСВ Марка ПСВ-А предназначена для изготовления различных деталей; ПСВ - для изготовления тепло- и звукоизоляционных плит, упаковки, технических изделий и товаров народного потребления; марка ПСВ-С - для изготовления технических изделий, тепло- и звукоизоляционных плит, самозатухающих. Средняя плотность полистирольных изделий колеблется в пределах 16-40 кг/м3 и отражается в марках цифровыми значениями, например^ПСБ-20, ПСБС-30 и т. п. Плиты марки ПСБС не должны поддерживать самостоятельного горения после удаления источника огня в течение более 5 с. Температура применения плит ПСБ и ПСБС определяется изменением свойств пенопласта и не должна превышать 60 °С, так как при повышении температуры их механические характеристики снижаются на 30-40%, а при температурах 80 °С и выше возникают усадочные деформации. Самозатухающий пенополистирол ПСБС получают теми же технологическими способами без изменения технологических параметров. В этом случае либо используют бисерный полистирол, в состав которого введены антипирены, либо обрабатывают обычные гранулы после их предвспени-вания водной суспензией антипирена, состоящего из триоксида сурьмы, хлорированных парафинов ХП-70 и эмульгатора ОП-7. Дальнейшая технология пенопласта остается без изменений. На предприятиях, производящих полимерные теплоизоляционные материалы в зависимости от вида используемых полимеров, их композиций и способа получения изделий, возникают опасности взрыва, пожара, отравления работающих токсичными газообразными веществами. При производстве пенополистирола (ПСБ) пожарная опасность существует как при хранении суспензионного полистирола, так и при производстве, хранении и обработке пенополистирольных изделий. При хранении суспензионного полистирола выделяется изопентан, который способен образовывать взрывоопасную смесь (нижняя граница взрыва 1,4% по объему; температура воспламенения 285 °С). Кроме того, он склонен к образованию электростатических зарядов. Искровые или кистевые разряды от полистирола к стенкам резервуара могут воспламенить смесь изопентана. Поэтому помещение хранения изопентана относится к категории взрывоопасных. Со склада в производственные помещения сырье доставляют пневмотранспортом, который должен быть снабжен устройством для отвода статического электричества и пожарозащитными заслонками. Технологические операции (первичное и вторичное вспенивание) при обработке паром пожарной опасности не представляет. Однако при первичном вспучивании выделяется наибольшее количество паров стирола - весьма токсичного вещества. Поэтому необходимо в этих местах устраивать местные отсосы воздуха, а в цехе - принудительную вентиляцию. При сушке и вы- держке предвспененных гранул следует учитывать, что из 1 т гранул может выделяться до 20 кг изопентана. Для предотвращения взрывоопасной ситуации необходимо соизмерить количество хранящихся гранул с объемом помещения, не допуская достижения опасной концентрации изопентана (1,4% по объему). Помещение хранения должно быть отгорожено брандмауэром, оборудовано стационарными спринклерными, паровыми или углекислотны-ми огнетушителями. Так как пенополистирол (ПСБ) легкогорючий материал, то склады для его хранения оборудуют огнетушителями и вытяжкой. Вытяжка необходима вследствие выделения токсичного стирола в случае загорания продукции, которое может произойти от спички или от искры при производстве сварочных работ. Самым эффективным способом теплоизоляционной облицовки наружных поверхностей зданий считают за рубежом применение изделий полной заводской готовности, изготавливаемых на предприятиях строительной индустрии. Особенность этого способа облицовки заключается в том, что крепление этих изделий выполняется с полным исключением «мокрых» процессов производства работ. АО «Ракеннусвалмисте» (Финляндия) в процессе монтажа зданий применяет строительные и фасадные блоки Парма, внутренние и наружные стороны которых выполнены из оцинкованного стального листа, отделанного цветным пластмассовым покрытием. Промежуточный слой имеет теплоизоляционный материал, который выбирают в соответствии с климатическими условиями. Совершенно новый способ облицовки Драйвит предложен австрийской фирмой «Шполлак». Драйвит состоит из следующих структурных элементов: плиты, изготовленной из вспененного полистирола, приклеенного к основанию точечным методом или по всей поверхности смесью состава. Работы по совершенствованию теплоизоляционных конструкций проводятся не только со стеновыми изделиями. Так, например, автором и Макаровым А.А. в 1989 г. были сконструированы и изготовлены комплексные конструкции плит покрытий, в которых плитный пенополистирольный утеплитель устанавливался в среднее положение (рис. 4.24). Промышленные партии плит покрытий выпущены на Сельском строительном комбинате в р.п. Красный Гуляй Ульяновской области. Основной объем работ по повышению теплозащитных свойств зданий и сооружений проводится со стеновыми изделиями. Основной применяемой конструкцией является трехслойная с эффективным утеплителем в среднем слое. Широкое применение таких панелей и плит в отечественной практике сдерживается из-за дефицитности и дороговизны эффективных теплоизоляционных изделий, например, плит пенополистирола. Рис.4.24. Комплексные конструкции с применением пенополистирола: а - сверху пустотной плиты; б, в - двух, трех плит на место отверстий в конструкции Таблица 4.24 Технико-экономические показатели панелей наружних стен (на 1 м2 общей площади) Окончание таблицы 4.20 Минераловатный утеплитель недостаточно жесток и из-за высокого во-допоглощения требует дополнительной гидроизоляции, что делает его малопригодным для изготовления трехслойных панелей. Отсутствуют пока в необходимых количествах нержавеющие, малокорозионные стали, а также обычные стали с антикоррозионным покрытием, необходимые для изготовления гибких связей. Выпускаемые в настоящее время в основном трехслойные панели с соединительными ребрами имеют большие недостатки. Наличие жесткой связи между наружным и внутренним слоем приводит к концентрации напряжений в местах примыкания соединительных ребер при колебаниях температур и трещинообразованию. Отклонения в размерах плит утеплителя, их деформативность не позволяют выдерживать проектную толщину ребер, что вызывает отсыревание внутренней поверхности стены. Сравнение технико-экономических показателей панелей наружных стен различных конструкций приведено в табл. 4.20. Сравнение эффективности однослойных панелей с улучшенными теплозащитными характеристиками плотностью до 1000 кг/м3 и трехслойных панелей с эффективным утеплителем показывает, что последние выигрывают не только по теплоизоляционной способности (табл. 4.20), но и более экономичны (по приведенным затратам). Среднее положение по технико-экономическим показателям между однослойными и трехслойными панелями, твердеющими при тепловлажностной обработке, занимают ячеистые однослойные панели. Наиболее перспективной конструкцией является трехслойная панель с гибкими связями и эффективным утеплителем. studopedya.ruПлотность полистирола и его виды. Рекомендации по применению и выбору материала. Полистирол свойства и характеристики

Плотность полистирола и его виды. Рекомендации по применению и выбору материала

Разновидности материала

Прессовый

Беспрессовый

Вспененный

Особенности материала и его характеристики

Устойчивость полистирола к деформациям и механическому воздействию

Устойчивость к изменению формы

Особенности взаимодействия с окружающей средой

Особенности использования и монтажа полистирола

Материал для обустройства теплого пола

Рекомендации по выбору материала

Полистирол светорассеивающий,ударопрочный,пластик для световых коробов,белый,черный,красный

Разноцветная палитра легких и прочных листов полистирола с поверхностью превосходного качества, стойких к воздействию окружающей среды, простых в обработке и имеющих неисчерпаемые возможности перевоплощения, неизменно привлекает внимание дизайнеров. Листы полистирола получают экструзионным методом.

Разноцветная палитра легких и прочных листов полистирола с поверхностью превосходного качества, стойких к воздействию окружающей среды, простых в обработке и имеющих неисчерпаемые возможности перевоплощения, неизменно привлекает внимание дизайнеров. Листы полистирола получают экструзионным методом. 1. Общие: удельный вес твердость по Роквеллу 2. Оптические: Светопроницаемость коэффициент преломления 3. Мехнические: модуль гибкости устойчивость на изгиб модуль растяжения устойчивость на растяжение устойчивость на удлинение 4. Термические: температура размягчения по Вика температура отклонения тепловой объем коэффициент линейного расширения Теплопроводность температура разложения максимальная рабочая температура температура формовки 5. Ударные: ударная вязкость при испытании с надрезом (Изод) ударная вязкость при испытании с надрезом (Харп) Свойства, получение полистирола и его применение в конструкциях

АрхеологияАрхитектураАстрономияАудитБиологияБотаникаБухгалтерский учётВойное делоГенетикаГеографияГеологияДизайнИскусствоИсторияКиноКулинарияКультураЛитератураМатематикаМедицинаМеталлургияМифологияМузыкаПсихологияРелигияСпортСтроительствоТехникаТранспортТуризмУсадьбаФизикаФотографияХимияЭкологияЭлектричествоЭлектроникаЭнергетика Полимер

Плотность

Средняя

Средний диа-

Толщина

полимера,

плотность

метр пор,

межпоровых

г/см3 пенопласта,

мм

перегродок,

кг/м

мкм

Полистирол

1,05

16-25

0,92-0,2

0,5-18

Поливинилхлорид

1,38

50-220

0,1-0,3

5,0-250

Полиуретан

1,2

50-200

0,1-2,5

5,0-120

Фенолоформальдегидная

смола

1,2-1,3

20-200

0,2-5,0

1,5-300

Метод вторичного

Параметры формования

вспенивания

Температура,

Давление пара,

Время выдерживания,

°С

МПа

мин

В водяной ванне

95-98

—

10-30

В автоклаве

102-115

0,12-0,13

30-60

Острым паром в формах:

передвижных

100-120

0,1-0,2

0,5-3

стационарных

100-120

до 0,4

1-5

На конвейере

100-115

0,1-1,5

12-15

В карусельной машине

110-120

0,17

Токами высокой частоты

100-105

-

0,5-3

Показатели

Марка полистирола

ПСВ-А

ПСВ

ПСВ-С

Содержание стирола, %

0,25

0,25 (I группа)

0,25 (I группа)

0,30 (II группа)

0,30 (II группа)

Плотность, кг/м"

20-30

20-30

20-30

Температура эксплуатации ми-

нимальная, °С

-60

-60

-60

Максимальная рабочая темпе-

ратура, °С

Сжатие, МПа

0,13-0,25

0,13-0,25

0,11-0,22

Изгиб, МПа

0,11

0,11-0,15

0,1-0,3

Теплопроводность, Вт/(м-К)

0,035-0,0442

0,035-0,0442

0,035-0,0442

Сопротив-

Трудоемкость

Годовой рас-

Энергоза-

Конструктивный

Толщина,

ление

с учетом экс-

ход топлива

траты с

вариант панели

мм

теплопере-

плуатации

на обогрев

учетом со-

даче,

здания

пряженных

м2·°С/Вт

отраслей

чел.·дн.

кгусловн.

кг условн.

топлива

топлива

Однослойная

керамзитобетон-

0,766

ная на поризо-

ванном кварце-

вом песке

Пл 1200 (эталон)

То же на керамзитовом песке Пл1000

0,947

31,5

Однослойная из ячеистого бетона Пл600

1,189

5,54

29,5

Трехслойная из тяжелого бетона с гибкими связями и эффективным утеплителем из поли-стирольных плит

1,603

4,68