Строительные работы в Севастополе

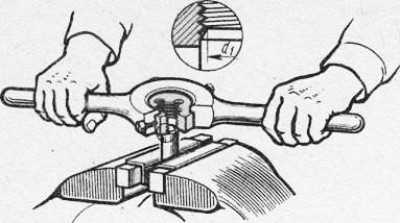

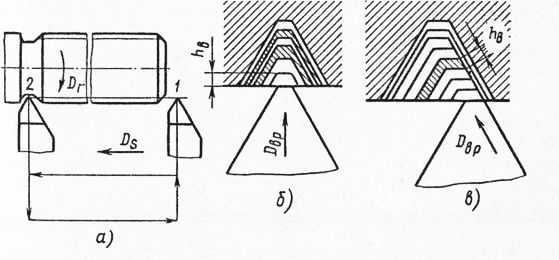

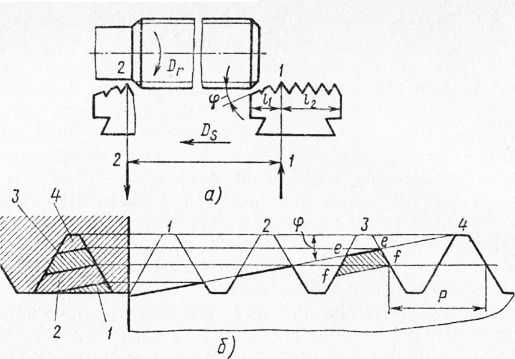

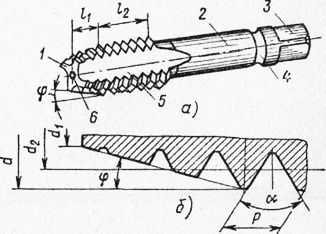

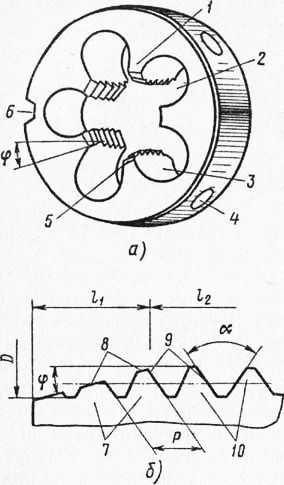

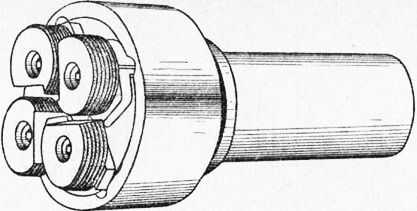

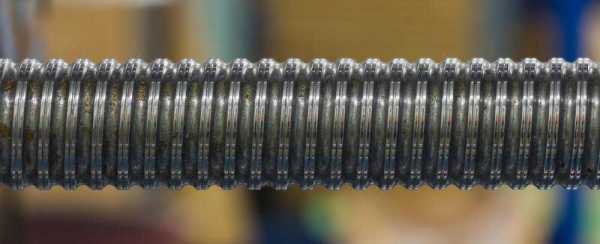

От крепежных элементов до рабочих узлов типа винтовой пары – все эти соединения имеют резьбу. Со временем она изнашивается, особенно, если крепеж находится под нагрузкой, например, шпильки ступицы автомобиля, гайки, болты и т.д. Тогда требуется замена износившейся детали, но не всегда удается найти новую, подходящую по параметрам. В таких случаях многие мастера нарезают резьбу вручную с помощью специального резьбонарезного инструмента – метчиков, плашек и клуппов. Изготавливается резьбонарезной инструмент из быстрорежущей стали или твердосплавных металлов, имеет острые режущие кромки специальной формы и размера, благодаря чему получается точно подходящая под параметры резьба. Инструменты различаются по шагу, длине и направлению нарезаемой резьбы. Но основное их отличие в том, что одни предназначены для выполнения внутренней резьбы, другие – для наружной. О каждом их виде мы расскажем подробнее. Когда нужно нарезать резьбу внутри цилиндрических деталей, крепежных элементов и посадочных отверстий, используют метчик. Он представляет собой металлический стержень, рабочая часть которого имеет режущую кромку в виде поперечных насечек или винтовой линии. Прежде чем нарезать резьбу, в детали рассверливается отверстие, причем, его диаметр должен быть на 0,3-0,7 мм меньше, чем требуемый диаметр резьбы (это зависит от того, с каким металлом Вы работаете). В метчикодержателе закрепляется черновой метчик, который вкручивается в подготовленное отверстие – он снимает до 75% материала. После этого необходимо пройтись чистовым метчиком, который снимет оставшиеся 25% материала и доведет резьбу до нужных параметров. Наружную резьбу, в отличие от внутренней, нарезают по другому принципу. Деталь обрабатывают по наружной поверхности, ее обтачивают до достижения необходимого диаметра. Этот показатель не должен превышать значение внутреннего диаметра плашки, но должен быть на 0,1-0,4 мм больше требуемого окончательного диаметра. Чтобы облегчить процесс нарезания резьбы, нужно снять фаску с края заготовки – так резцам инструмента будет легче сделать первые насечки. Для разных цилиндрических заготовок используют разный резьбонарезной инструмент. Плашки применяются практически для любых изделий: крепежных шпилек, буксировочных проушин, труб, болтов и т.д. С их помощью можно нарезать стандартную метрическую резьбу диаметром от 4 до 20 мм. По форме плашка напоминает гайку, только внутри у нее имеются режущие кромки, а для отведения стружки предусмотрены специальные отверстия. Различают разрезные плашки и цельные. Последние надежнее фиксируют заготовку и нарезают резьбу точнее, поэтому выполненные элементы можно использовать в ответственных соединениях. Клуппы по форме напоминают плашку, только, у них есть еще дополнительные элементы: планшайбы, прижимные кольца и прижимные болты. В них заготовка фиксируется очень надежно, и удается добиться высокоточной резьбы. Эти инструменты используются для нарезания дюймовой резьбы на водопроводных трубах. Чтобы нарезать резьбу плашкой или клуппом, нужно закрепить инструмент в специальном держателе. Затем он центрируется на заготовке и наворачивается на нее, вращение создается за счет вращения рукояти держателя. Первые режущие кромки нарезают «черновую» резьбу, а остальные уже доводят ее до чистовой. Наворачивание должно быть плавным, без резких движений и излишних усилий, тогда витки резьбы будут аккуратными. Мы рассказали об особенностях нарезания внутренней и наружной резьбы разными видами инструмента. Но есть общие требования по их использованию. Наши рекомендации помогут Вам избежать ошибок при работе, и Вы получите качественную резьбу с первого раза. Совет 1: подобрать резьбонарезной инструмент под параметры резьбы Основными параметрами являются диаметр, шаг и направление резьбы. Как правило, на поверхности плашек и метчиков высечены значения, например, М8x1,25. По направлению резьба бывает правая и левая. Например, гайка с правой резьбой наворачивается на винт при вращении по часовой стрелке, с левой резьбой – против часовой стрелки. Соответственно, для нарезания правой резьбы используются резьбонарезные приспособления с направлением режущих кромок по часовой стрелке, для левой – против часовой стрелки. Совет 2: надежно зафиксировать обрабатываемую заготовку Для этого Вам понадобятся слесарные тиски. Деталь нужно установить в тисках так, чтобы было удобно центрировать резьбонарезной инструмент. Так удастся добиться плавного хода при нарезании резьбы и получить ровный виток без перекосов. Совет 3: использовать смазку Чтобы обеспечить легкое вхождение режущих кромок инструмента в основание заготовки, нужно смазать рабочую часть и обрабатываемую поверхность маслом. Подбирайте смазку, исходя из того, с каким материалом Вы работаете. Например, минеральные составы подходят для нержавеющей стали и цветных металлов, синтетические универсальны и могут применяться при изготовлении практически любых деталей. Масло снизит трение, что облегчит нарезание резьбы, а также поможет сохранить режущие свойства кромок инструмента. Совет 4: удалять стружку в процессе работы При нарезании резьбы и при образовании витка с обрабатываемой поверхности снимается материал. Скопление металлической стружки может привести к тому, что инструмент застрянет и сломается. Поэтому нужно своевременно ее удалять: при работе с метчиком делать несколько возвратных прокручиваний, а при работе с плашкой избегать чрезмерного скопления стружки в стружкоотводящих отверстиях. Совет 5: использовать только качественный инструмент Это одно из «золотых правил» при нарезании резьбы. Ведь некачественные инструменты очень ненадежны: они ломаются, резьба может быть неаккуратной или не подходящей по параметрам, иногда плашкой даже невозможно нарезать первые витки, так как прочность кромок не соответствует стандарту. С фирменным инструментом такого не произойдет, так как он изготавливается из прочного качественного металла и строго отвечает требованиям ГОСТа. Когда Вы знаете, с помощью каких инструментов нарезать внутреннюю и внешнюю резьбу, остается только подобрать подходящие для Вашего рода деятельности. Например, при проведении сантехнических работ пригодятся клуппы. Вы можете купить их по отдельности, исходя из диаметра труб, с которыми приходится работать чаще всего, или купить клуппы в наборе, например, FIT 70003, MATRIX SPARTA 773355. Для слесарных и авторемонтных работ могут потребоваться как плашки, так и метчики, ведь приходится нарезать и внешнюю резьбу (на шпильках, болтах, винтах), и внутреннюю (в гайках, свечных отверстиях). Поэтому лучше купить набор резьбонарезного инструмента, в котором есть все необходимые приспособления для широкого спектра работ, например, набор с металлорежущим инструментом ЗУБР 32 предмета 28129-h42 или FIT Профи, 70805 на 20 предметов. Все наборы поставляются в кейсах, поэтому приспособления удобно хранить и перевозить. Если же Вам нужен резьбонарезной инструмент для единичного использования, например, нарезать резьбу на нескольких трубах для водопровода на даче, то можно купить один клупп нужного диаметра и клупподержатель к нему. В нашем интернет-магазине представлены более 200 наименований резьбонарезного инструмента, как в наборах, так и поштучно. Мы предлагаем изделия ведущих производителей: FIT, Jonnesway, Gerat, MATRIX и других. Вы легко подберете то, что нужно для успешного выполнения работ. Заказ можно оформить через сайт или по телефону: 8-800-333-83-28. www.vseinstrumenti.ru При соединении деталей и монтаже сооружений различного типа чаще всего применяют резьбовые элементы. Резьба надежно крепит детали и надолго сохраняет прочность конструкции. Помимо прочности резьбовые крепления отличаются универсальностью, неоднократностью применения, легкостью в применении и способностью соединять тяжелые элементы. По виду нарезка выглядит как спираль, нанесенная на металлический стержень или на внутреннюю часть кольца из металла. Соединения с резьбой могут быть различными, как и сама резьба. Спираль может находиться снаружи: внешняя нарезка и внутри: внутренняя. Может располагаться справа налево или слева направо, быть прямоугольной, квадратной или в виде трапеции. Основание бывает в виде конуса или цилиндра. Если рассматривать профиль метрической резьбы, то можно увидеть равносторонний треугольник с углом в 60 градусов. Такие соединения используются наиболее часто и могут иметь различный шаг: крупный, средний и мелкий. Самым распространенным инструментом для нанесения внутренней резьбы является метчик или винт со специальными режущими краями. Имеет рабочую часть, которая непосредственно нарезает резьбу и хвостовик, служащий основой для закрепления инструмента. Если необходимо нарезать резьбу размером 8-18 мм достаточно одного метчика. Резьба до 24 мм нарезается двумя метчиками один – черновой, второй чистовой. Для резьбы до 52 мм потребуется набор из трех инструментов. Черновой метчик имеет одну риску на хвостовике, там же указывается и шаг нарезки. Две риски на хвостовике обозначают метчик, применяемый для углубления резьбы, и три – чистовой метчик. Для удобства использования были разработаны комбинированные инструменты, состоящие из двух участков с разными режущими элементами. Первая часть метчика проводит нарезку, вторая – углубляет. Конические метчики применяются для сквозных отверстий, цилиндрические для глухих. Вид метчика, шаг нарезки, диаметр выбирается индивидуально в каждом конкретном случае исходя из необходимых свойств и характеристик будущей резьбы. Перед началом работы выбирается желаемый диаметр метчика и с помощью сверла просверливается отверстие меньше необходимого, что облегчит последующую работу. Диаметр сверла необходимый для того или иного метчика желательно брать из специальных таблиц. Инструмент при работе обязательно нужно держать строго перпендикулярно рабочей поверхности с постоянным добавлением смазки. Как только сделали несколько витков инструментом, он вытаскивается и удаляется образовавшаяся металлическая стружка. Наружную нарезку изготовить сложнее, поэтому ее формируют на специальном промышленном оборудовании с применением плашек. Плашка представляет собой цилиндрическую деталь в виде гайки, внутри которой расположены разрезающие пластины из особо прочного металла. Стружка, образуемая в процессе работы, удаляется через специальные отверстия. Метчики и плашки позволяют сделать внутреннюю и наружную нарезку на любых деталях и элементах, а также обновить заржавевшие и стершиеся соединения. www.stroy.ru Формально лерка - устаревшее название плашки. Очень жаль. Особенности инструмента в названии были. Лерка ( с немецкого -калибр) подразумевала инструмент для получения наружных резьб инструментом без возможности его поднастройки. Плашки изначально подразумевали возможность настройки размера (либо для многопроходности при резьбообразовании, либо для компенсации износа) . Живой пример -клупп. Использует плашки (да резцы такие) для многопроходности ( иначе, при больших диаметрах, усилия такие, что фиг нарежешь) . Следуя принципам - современные плашки - это изначально лерки, но, до тех пор, пока их отрезным кругом по специально-сделанной канавке не разрежут после износа, когда они размер резьбы не обеспечивают. Как только разрезали - появляется возможность регулирования размера за счет винтов в плашкодержателе. Резюме. Лерка - это для сантехника, плашка - общепринятое- ГОСТовское Что так, что так, все едино. ПЛАШКА, инструмент для нарезания или накатывания наружной резьбы вручную или на станках. Нарезные плашки бывают круглые (ранее назывались лерками) , раздвижные (призматические) . Накатные плашки состоят из 2 прямоугольных призм или роликов, рабочие части которых имеют профиль, противоположный профилю резьбы. Материал — инструментальная и быстрорежущая сталь. Лерка - устаревшее. Скорее всего плашка, по крайней мере так пишут в справочниках. Плашка это инструмент для нанесения резьб на различные детали. Плашки могут быть накатные и нарезные. Цельные круглые нарезные плашки называют леркеми, в отличие от нецельных (разрезных) плашек, которые могут быть квадратными, шестигранными, трубчатыми и др. touch.otvet.mail.ru Категория: Нарезание резьбы Резьбонарезной инструмент выбирают в зависимости от вида резьбы, ее размеров и числа заготовок, на которых нарезают резьбу. В условиях единичного производства резьбы изготовляют на токарно-винторезных станках резьбовыми резцами: наружные — прямым резцом из быстрорежущей стали или прямым твердосплавным резцом; внутренние — отогнутым резцом. Профиль резьбы формируется за ряд повторных проходов-циклов 1—2 при радиальном или боковом врезании резца. Проходы делятся на черновые и чистовые, отличающиеся размером врезания. Для резьб с шагом до 2,5 мм черновые и чистовые проходы производят с радиальным врезанием резца; для резьб с шагом больше 2,5 мм черновые проходы ведут с боковым врезанием резца, направленным вдоль бокового профиля резьбы, а чистовые — с радиальным врезанием. Боковое врезание создает лучшие условия отвода стружки, уменьшает ее деформацию и снижает силы резания, что особенно важно при нарезании резьбы с большим шагом. Однако точность профиля резьбы при боковом врезании ниже, чем при радиальном; поэтому чистовые проходы всегда выполняют с радиальным врезанием резца. Подача на врезание на чистовых проходах в два раза меньше, чем на черновых. Число черновых проходов при нарезании метрических резьб 3—9 (оно возрастает с увеличением шага резьбы), а чистовых — 3—4. Рис. 1. Резьбовые резцы Рис. 2. Схема образования профиля резьбы резьбовым резцом Рис. 3. Схема образования профиля резьбы резцом-гребенкой В крупносерийном производстве применяют многопрофильные резьбовые резцы-гребенки, с помощью которых крупную резьбу нарезают за один проход, что значительно повышает производительность обработки. Схема образования резьбы резцом-гребенкой показана на рис. 3. Резьбовые выступы на режущей части гребенки срезаны под углом <р, а на калибрующей части не срезаны. Образование впадины резьбы на заготовке происходит последовательно, первый выступ срезает слой; после одного оборота заготовки гребенка перемещается на один шаг и второй выступ срезает слой; при следующих оборотах заготовки третий и четвертый выступы срезают слои и. После этого все выступы участвуют в работе и суммарная площадь срезаемого слоя становится равной площади впадины нарезаемой резьбы. Каждый выступ на режущей части имеет главную режущую кромку, расположенную под углом ср, и две вспомогательные режущие кромки, находящиеся на боковой стороне профиля. Например, на третьем выступе главной является кромка ее, а вспомогательными — кромки ef. Метчик является основным инструментом для нарезания внутренних (преимущественно крепежных) резьб (с наружным диаметром) до 52 мм в глухих и сквозных отверстиях. Метчиками нарезают однозаходные резьбы всех профилей как вручную, так и на сверлильных, револьверных, токарных станках, токарных одношпиндель-ных и многошпиндельных автоматах и полуавтоматах, автоматических линиях, а также на специальных станках и автоматах. В единичном и мелкосерийном производстве используют машинно-ручные метчики для нарезания резьб при слесарно-сборочных операциях, ремонте технологической оснастки и других работах. Такие метчики изготовляют в комплекте (из 2—3 шт.) или одинарными. Метчики гаечные применяют для нарезания за один проход сквозных резьб (диаметром 2—52 мм) на сверлильных, револьверных и гайконарезных станках. Конструкция и элементы резьбы метчика показаны на рис. 4,а. На резьбовой рабочей части метчика прорезаны стружечные канавки и образованы три или четыре зуба. Хвостовик заканчивается квадратом, с помощью которого метчик вращают при нарезании резьбы. На хвостовике может быть кольцевая выточка, служащая для удержания метчика в вертикальном положении в патроне. Стружечная канавка, пересекая резьбу, образует режущие кромки и переднюю поверхность. С обеих торцов сделаны центральные отверстия, с помощью которых метчик базируют при его изготовлении и переточке. Резьбовая часть делится на режущую и направляющую. В процессе обработки выступ резьбы режущей части метчика своими кромками срезают с заготовки слои металла и образуют в ней внутреннюю резьбу. Режущую часть формируют на конусе с углом ф, а направляющую — на цилиндрической поверхности. Направляющая часть калибрует резьбу, обеспечивает прямолинейное направление оси резьбового отверстия и является резервом при переточках. С помощью направляющей части происходит ввинчивание метчика в заготовку — его самоподача. Рис. 4. Конструкция (а) и элементы резьбы (б) метчика Сечение зуба метчика осевой плоскостью представляет собой многопрофильный резьбовой резец. Поэтому метчик можно представить как совокупность четырех (по числу зубьев) резьбовых резцов, смешанных один относительно другого вдоль оси на четверть шага. Метчик образует профиль впадины резьбы последовательно; число срезаемых метчиком слоев п={1х/P)z, где Р — шаг резьбы метчика; z — число его зубьев. Резьба метчика задается наружным d, средним d2 и внутренним di диаметрами, которые соответствуют диаметрам нарезаемой резьбы, но отличаются большей точностью. Шаг и угол профиля резьбы метчика такие же, как и у нарезаемой резьбы. Для уменьшения трения и предотвращения заклинивания метчика его резьбу выполняют с обратной конусностью, т. е. диаметры d, d{, d2 у хвостовика на 0,02— 0,05 мм меньше этих же диаметров в начале направляющей части. Для облегчения входа метчика в обрабатываемое отверстие передний торец метчика имеет диаметр на 0,1 — 0,3 мм меньше внутреннего диаметра d\ резьбы. Рис. 5. Геометрия зуба метчика Рис. 6. Схема образования профиля резьбы комплектом метчиков При ручном нарезании резьбы применяют комплект двух-трех машинно-ручных метчиков, что облегчает труд слесаря и повышает точность и качество обработки. Метчики в комплекте делятся на черновой, средний и чистовой. Они имеют одинаковый шаг и угол профиля резьбы, но отличаются наружным диаметром и размером резьбового выступа. Черновой метчик срезает около 50% площади впадины, имеет малый угол <р = 6° и большую длину режущей части. Поэтому при обработке впадины он последовательно срезает большое число слоев. Большая длина режущей части и малый угол ф обеспечивают черновому метчику хорошее центрирование и направление в обрабатываемом отверстии. Средний метчик срезает около 35% площади впадины, имеет угол ф= 10— 12° и при обработке впадины срезает меньшее число слоев (рис. 5.14,6). Чистовой метчик срезает 15% площади впадины, окончательно формирует ее профиль и размеры; он имеет угол ф= 17 18° и соответственно малое число режущих выступов. При использовании комплекта из двух метчиков черновой метчик срезает около 70% площади впадины. При нарезании резьбы на станках применяют одинарные метчики (размеры их профиля и диаметров как у чистовых метчиков), режущая часть которых отличается в зависимости от типа резьбового отверстия. Для сквозных отверстий используют метчики с большой длиной режущей части и малым углом ф = 6°. При нарезании резьб в глухих отверстиях для уменьшения сбега резьбы и увеличения длины ее полного профиля применяют метчики с углом ф=10-М1°. Круглые плашки применяют для нарезания наружных резьб (диаметром 1—52 мм) вручную или на токарных и револьверных станках, токарных автоматах и полуавтоматах, а также на другом оборудовании. На рис. 5.15, а показаны конструктивные элементы круглой плашки: зуб, стружечное окно, передняя и задняя поверхность зуба, центровые отверстия и прорезь. В зависимости от размера плашка имеет 3—6 зубьев, задние поверхности которых образованы за-тылованием, как и у метчиков. Прорезь предусмотрена для закрепления плашки в приспособлении при ее изготовлении. Два (из четырех) центровых отверстия служат для закрепления плашки в плашкодержателе, а два (расположенных симметрично относительно прорези — для установки регулировочных винтов. Этими винтами сжимают плашку с увеличенным (вследствие износа в процессе работы) диаметром резьбы, для чего стенку, соединяющую прорезь 6 со стружечным окном, прорезают насквозь тонким абразивным кругом. На каждом режущем выступе образованы главная и две вспомогательные режущие кромки . Главные задние кромки затылуют для образования заднего угла а. На направляющей калибрующей части выступы имеют полный размер и не затылуются. Наличие у плашки двух режущих частей позволяет использовать ее дважды, что повышает срок ее работы. Плашки формируют профиль впадины резьбы на заготовке последовательно. Плашки изготовляют из низколегированных марок инструментальных сталей (например, 9ХС). Профиль резьбы плашки не шлифуют. Это обусловливает низкие скорости резьбонарезания. Вместе с тем плашка проста в изготовлении и эксплуатации и является недорогим инструментом. Рис. 8. Конструкция (а) и элементы резьбы (б) круглой плашки Рис. 9. Резьбонарезная головка Резьбонарезная головка (РНГ) предназначена для нарезания наружной резьбы высокопроизводительным способом. Общий вид РНГ с круглыми гребенками показан на рис. 9. Режущим элементом головки являются четыре гребенки, каждая из которых представляет собой круглый многопрофильный фасонный резьбовой резец. Для образования на заготовке винтовой поверхности резьбы гребенки последовательно смещены (вдоль оси головки) на ‘Д шага резьбы и развернуты на угол, равный углу подъема резьбы по ее среднему диаметру. РНГ применяют для нарезания метрических резьб диаметром 4—90 мм с шагом 0,5—4 мм. Гребенки изготовляют из быстрорежущей стали, обладающей высокими режущими свойствами; резьбовой профиль кольцевых выступов гребенки шлифуют; поверхности контакта с резьбой заготовки уменьшены по сравнению с круглой плашкой. После нарезания резьбы головка открывается и ускоренно отводится от детали (в отличие от плашки, которую надо вывернуть из резьбы).

Способы образования резьбы и резьбонарезные инструменты. Инструмент для получения наружной резьбы

Как нарезать резьбу вручную? Обзор резьбонарезного инструмента

Выполнение внутренней резьбы метчиком

Тонкости нанесения наружной резьбы плашкой и клуппом

5 советов по успешному выполнению работ

Виды резьбы и методы ее нарезки

Классификация резьбы

Метрическая резьба

Инструменты для нарезания резьбы

Метчики могут быть машинными и ручными

Работа с метчиком для нарезки резьбы

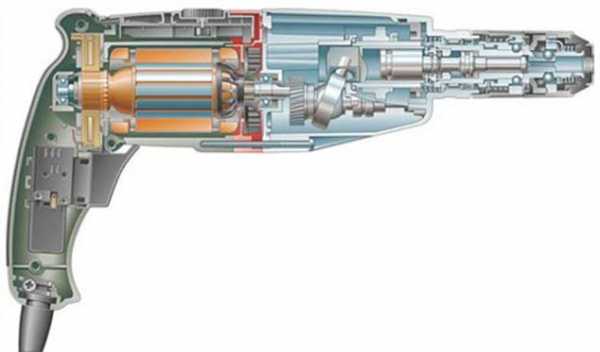

Нарезка резьбы электрическим инструментом – видео

Ответы@Mail.Ru: Что вернее - плашка или лерка?

Типы и область применения резьбонарезных инструментов

Типы и область применения резьбонарезных инструментов

Читать далее:

Технология и режимы резьбонарезания Статьи по теме:

pereosnastka.ru

Формирование резьб | RETOOLING

Существует три основных способа получения наружной и внутренней резьбы:

- Профиль резьбы вырезается режущим инструментом.

- Профиль резьбы выдавливают выдавливающим инструментом

- Профиль резьбы накатывают накатным инструментом

Первый способ самый известный. Сюда относится нарезание резьбы резцами, резьбовыми гребенками, метчиками, резьбовыми фрезами, плашками, резьбонарезными головками и абразивными кругами (да, строго говоря, обработка абразивами тоже относится к резанию).

Преимущества этого способа заключаются в универсальности и экономичности. Например, одним и тем же токарным резьбовым резцом можно нарезать резьбу разного диаметра.

Второй способ гораздо реже встречается ввиду дороговизны используемого инструмента и оснастки. Это бесстружечные (выдавливающие) метчики (другое название – раскатники) и выдавливающие плашки.

Процесс выдавливания резьбы состоит в скольжении инструмента по поверхности детали с большим давлением, что характеризуется большими силами трения. Преимущественно данный способ применяют для получения резьбы в пластичных материалах – медь, латунь, низкоуглеродистые стали, алюминиевые и цинковые сплавы.

Процесс раскатывания позволяет получать более высокую точность резьбы по сравнению с процессом резания. При этом, при раскатывании обязательно применение высококачественной СОЖ.

Третий способ широко используется в крупносерийном производстве и хоть и похож на второй способ, но все же отличается от выдавливания значительно более низкими силами трения, т.к. инструмент и деталь образуют пару качения. Таким образом, процесс накатки можно рассмотреть как сочетание двух процессов – выдавливания профиля резьбы и накатки возникающей при вращении заготовки.

Накатывание резьбы

Накатывание резьбыНакатывание резьбы имеет ряд преимуществ перед резанием:

- Прочность накатанной резьбы выше прочности резьбы полученной резанием, вследствие уплотнения поверхностного слоя металла происходящего при накатывании резьбы.

- Более широкий диапазон длин и диаметров накатываемой резьбы. Причем, по длине практически нет ограничения.

- Высокая точность накатанной резьбы (поле допуска 4h).

- Простота кинематики накатных станков.

- Более высокая производительность.

Накатывают резьбу специальным накатным инструментом – накатными плашками, роликами и резьбонакатными головками.

retooling.ru

Способы образования резьбы и резьбонарезные инструменты — Режущий инструмент

Способы образования резьбы и резьбонарезные инструменты

В современном машиностроении резьбы образуют методом лезвийной обработки резцами, гребенками, фрезами, метчиками, плашками и резьбонарезными головками, методом абразивной обработки одно- и многониточными шлифовальными кругами и методом пластической деформации резьбонакатными плашками, роликами, головками и раскатниками. Выбор способа обработки и вида резьбообразующего инструмента зависит от твердости заготовки, требуемого качества резьбы, типа производства и наличного оборудования. Поэтому номенклатура инструментов и режущие материалы, которыми они оснащаются, очень разнообразны В подавляющем большинстве случаев лезвийные резьбонарезные инструменты делают из быстрорежущих сталей, только ручные метчики, а также плашки — из низколегированных инструментальных сталей. Твердые сплавы и сверхтвердые материалы применяют реже, в основном для резцов и метчиков, с целью повышения производительности или для нарезания резьбы в материалах закаленных или обладающих высокими абразивными свойствами (некоторые пластмассы). Метчики малых размеров делают целиком из твердого сплава, а более крупные — с напаянными или приклеенными режущими пластинами. Для резцов предпочтительнее многогранные неперетачиваемые пластины, закрепляемые механически.

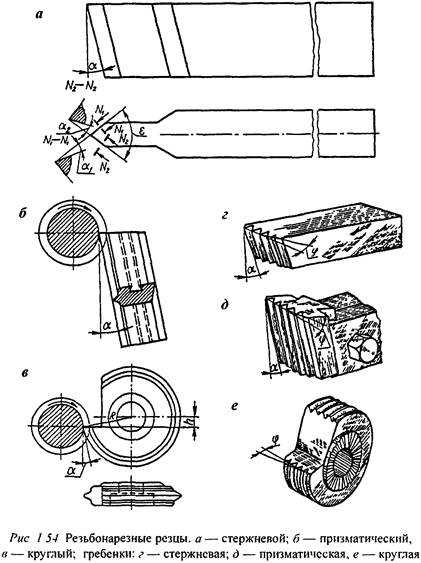

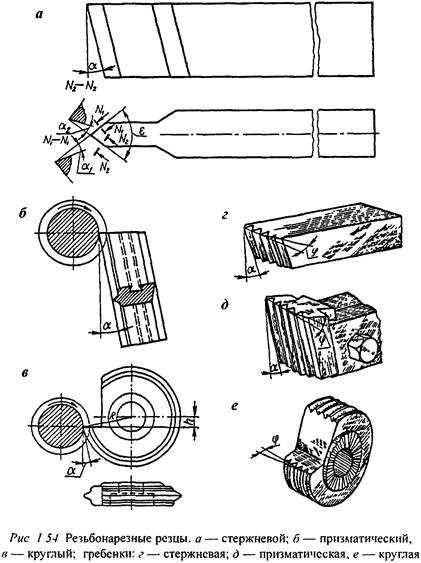

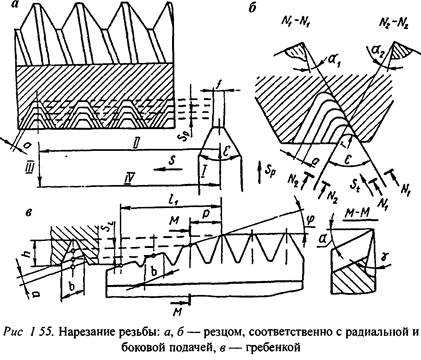

Резьбонарезные резцы и гребенки являются наиболее простыми режущими инструментами, предназначенными для нарезания наружных и внутренних резьб самых различных профилей на токарных станках. По конструкции, принципу обеспечения размеров обработки и требуемых геометрических параметров они представляют собой фасонные резцы стержневые (рис. 1.54, а, г), призматические (рис. 1.54, б, д) и круглые (рис. 1.54, в, е) с профилем впадин нарезаемой резьбы. Однониточные конструкции с профилем одной впадины резьбы (рис. 1.54, а—в) называют просто резьбонарезными резцами, а многониточные (рис. 1.54, г—е) — резьбонарезными гребенками.

Поскольку обрабатываемый профиль не кольцевой, а винтовой, то резцы и гребенки работают не с радиальной подачей, а осевой S (рис. 1.55), равной шагу нарезаемой резьбы. Полный профиль резьбы образуется за несколько проходов. Установка инструментов на глубину резания производится перед началом прохода подачей инструментов в радиальном направлении Sp (рис. 1.55, а) или вдоль боковой поверхности профиля резьбы St (рис. 1 55, б). При втором способе, более предпочтительном, резание облегчается, так как нет встречных потоков стружки с противоположных кромок инструмента, но точность профиля нарезанной резьбы несколько ниже. Поэтому при использовании второго способа образования резьбы последние проходы должны быть выполнены с радиальной подачей на врезание.

Работа с большой продольной подачей привносит некоторые особенности в конструкцию рабочей части инструмента из-за сильною отличия рабочих углов от статических. Чтобы задние рабочие углы α1 и α2 (см. рис. 1.54, а) были одинаковыми, профиль резца поворачивают на угол подъема нарезаемой резьбы, он должен совпадать с направлением витков резьбы. Поэтому у стержневых и призматических резцов и гребенок профиль наклонен к опорной плоскости, а у круглых он выполняется винтовым.

Вторая особенность конструкции состоит в образовании на гребенках заборной части под углом φ (рис. 1.55, в), которая позволяет перераспределить работу между зубьями инструмента. В резании одновременно участвуют все зубья, находящиеся на заборной части, поэтому нарезание резьбы гребенками производительнее, чем резцами, число проходов может быть сокращено Зубья полного профиля за заборной частью гребенки выполняют роль калибрующих.

Оснащение резцов и гребенок твердыми сплавами и использование устройств, работающих по автоматическому циклу I—IV (см. рис. 1.55. а), резко повышают производительность при сохранении высокого качества нарезаемой резьбы.

Метчики и плашки — инструменты, предназначенные для нарезания внутренней и наружной резьбы соответственно на токарных, револьверных и сверлильных станках, токарных автоматах и полуавтоматах, специальных резьбонарезных станках, а также вручную. Нарезание резьбы метчиками может осуществляться по копиру, т.е. с принудительной осевой подачей (способ используется для нарезания точных резьб) или самозатягиванием, когда в начале работы к метчику прикладывают определенное осевое усилие, а после нарезания первых ниток усилие снимают, и за счет образовавшейся временной винтовой пары «метчик — нарезанные витки резьбы» метчик продолжает перемещаться в осевом направлении самостоятельно.

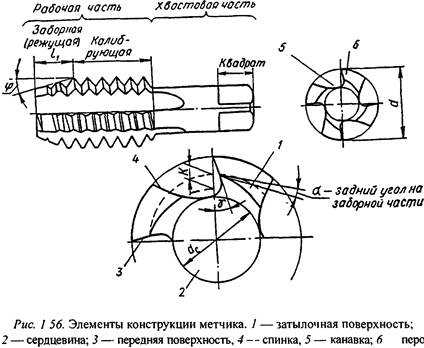

Метчик представляет собой винт, а плашка — гайку с канавками вдоль оси резьбы для образования режущих кромок. Элементы конструкции и геометрические параметры метчиков и плашек приведены на рис. 1.56 и 1.57. Назначение, обозначение и определение геометрических параметров такие же, как и у резца в статической системе координате координатными плоскостями, основная, проходящая через ось инструмента и рассматриваемую точку режущей кромки, плоскость резания, перпендикулярная к основной, и секущая плоскость, перпендикулярная к оси метчика.

Метчик напоминает собой зенкер без круглошлифованных ленточек с нарезанной на нем резьбой. Кроме того, метчик и плашку можно представить как резьбонарезные гребенки, смонтированные в корпусе и расположенные так, чтобы витки их резьбы совпадали с нарезаемой. Заборную часть метчика и плашки для образования задних углов а затылуют по наружной поверхности на величину К, как фасонную фрезу (рис. 1.56, 1.57). С целью уменьшения трения по боковым сторонам резьбы метчик затылуют также и по профилю (по боковым сторонам) резьбы для образования небольших вспомогательных задних углов α1 (до 20′) Кроме того, затылование шлифованием выполняют с небольшой обратной конусностью, т.е с уменьшением диаметра метчика в сторону хвостовика на (0,05—0,1). 100. Эти приемы уменьшения трения часто недостаточны. Вязкие обрабатываемые металлы интенсивно налипают на боковые поверхности резьбы метчика. В некоторых случаях впадины резьбы метчика даже завариваются обрабатываемым металлом, что приводит к порче нарезаемой резьбы и даже поломке метчика. В таком случае используют специальные метчики — шахматные и корригированные.

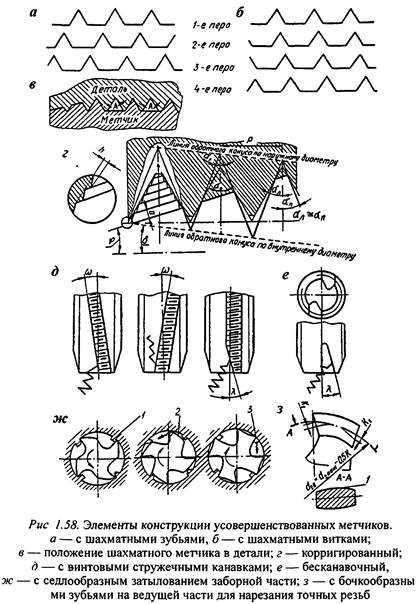

Метчики с шахматным зубом — это метчики с нечетным числом перьев, зубья которых вырезают в шахматном порядке от зуба к зубу в обход по винтовой линии нарезки (рис. 1.58, а).

Метчики с шахматными витками имеют четное число перьев с полностью вырезанными витками резьбы через один, т.е. вырезают все зубья на одном витке, на следующем оставляют и т.д. (рис. 1.58, б).

В процессе работы шахматными метчиками витки резьбы детали могут упруго деформироваться в направлении А (рис. 1.58, в): давление и трение на боковых контактных поверхностях резьбы метчика уменьшается.

Зубья и витки резьбы вырезают на калибрующей части метчика, но если этого недостаточно, то можно вырезать зубья и на заборной части. Тогда оставшиеся режущие зубья будут срезать слой металла удвоенной толщины, уменьшится крутящий момент, но понизится стойкость метчика. Полные витки резьбы на заборной части не вырезают, так как оставшиеся режущие зубья будут перегружены каждый из них будет выполнять свою работу и работу всех последовательно удаленных перед ним зубьев (двух, четырех и т.д.).

Корригированные метчики обеспечивают наилучшие результаты по уменьшению трения: у них на 5° уменьшен угол профиля. В результате между зубьями метчика и обрабатываемой деталью образуются угловые зазоры по боковым сторонам резьбы (рис. 1.58, г). Требуемый профиль резьбы получают за счет коррекции обратной конусности по формуле

Высота остаточного несрезанного слоя металла h укладывается в микропрофиль поверхности с Ra= 1,0—0,4 мкм Однако следует помнить, что положительные результаты работы метчика достигаются только в случае сообщения ему принудительной осевой подачи, строго равной шагу нарезаемой резьбы.

Метчики с винтовыми стружечными канавками или со скосом на передней поверхности под углом λ (рис. 1.58, д) выводят стружку из канавки, облегчая доступ СОЖ в зону резания и уменьшая крутящий момент. Поэтому они обладают повышенной стойкостью, реже ломаются.

Бесканавочные метчики (рис. 1.58, е) используют для нарезания резьб небольшого диаметра. Они обеспечивают большее число переточек, несколько более высокое качество резьбы и обладают повышенной прочностью, что особенно важно при нарезании резьбы в вязких металлах, когда мелкие метчики часто ломаются.

При нарезании глухих резьб в конце резания перед передней поверхностью метчика остаются корни стружки 1 (рис 1.58, ж) которые при вывертывании метчика попадают под затылочную поверхность 2 и часто приводят к скалыванию вершин режущих зубьев. Седлообразное затылование заборной части обеспечивает срезание корней спиночными кромками 3, и выкрошивания зубьев не наблюдается.

По способу применения и назначению стандартами предусмотрены метчики машинные, машинно-ручные, ручные или слесарные, гаечные и конические. Конструктивно они несколько отличаются друг от друга.

Машинно-ручные метчики предназначены для нарезания резьбы на станках и вручную. Профиль резьбы шлифован и затылован. Метчики малых диаметров и метчики с крупным шагом резьбы делают в комплекте из двух штук с целью уменьшения крутящего момента для предохранения от поломок мелких метчиков и облегчения нарезания крупных резьб вручную.

Ручные метчики применяют для нарезания резьбы вручную. Отличаются от машинно-ручных тем, что профиль резьбы у них нс шлифован и не затылован. Трение на рабочих поверхностях и крутящий момент при работе велики из-за неточностей изготовления и коробления метчиков при закалке. Поэтому ручные метчики делают в комплекте из двух или трех штук с распределением припуска но площади вырезаемой впадины: для первого метчика — 60 %, второго — 30 и третьего — 10 %. Для их различения на хвостовике возле квадрата нанесены кольцевые риски: одна на первом метчике, две на втором и три на третьем (чистовом). Их можно различить и по резьбе: полный профиль резьбы имеет только чистовой метчик.

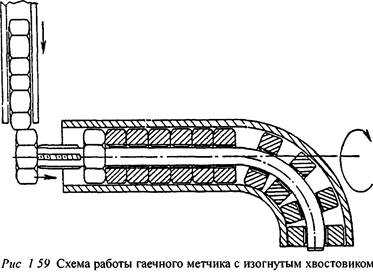

Гаечные метчики выпускаются для нарезания гаек. Работают они без вывертывания. Отличаются от машинно-ручных удлиненной заборной частью и длинным хвостовиком, на который в процессе работы нанизываются гайки. После заполнения хвостовика гайками метчик вынимается из патрона и гайки высыпаются.

На специальных гайконарезных станках-автоматах используются гаечные метчики с изогнутым хвостовиком, который служит поводком для передачи крутящего момента (рис. 1.59).

Конические метчики предназначены для нарезания конических резьб. Резьба рабочей части выполнена на конусе. Режут они всей длиной рабочей части.

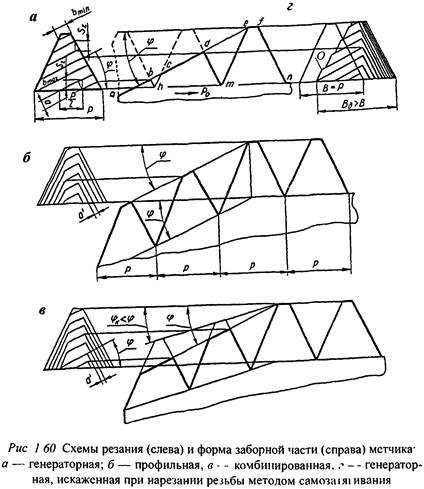

Форма заборной части метчиков зависит от принятой схемы резания: генераторной, профильной или комбинированной (рис. 1.60). У метчиков генераторной схемы резания резьба нарезана на цилиндре. Заборная часть образована путем затылования шлифованием конуса по наружной поверхности с углом уклона φ (рис 1.60, а). Метчики профильной схемы резания имеют полнопрофильную резьбу, образованную на конусе заборной части, т.е. на заборной части резьба коническая с углом уклона φ (рис. 1.60, б) У метчиков комбинированной схемы резания заборная часть сочетает элементы первой и второй конструкций (рис. 1.60, в).

По профильной и комбинированной схемам резания (рис. 1.60, б, в) работают конические метчики с углами φ (рис. 1.60, б) и φк (рис. 1.60, в), равными углу уклона нарезаемой резьбы. В метчиках для цилиндрических резьб могут использоваться все три схемы резания.

Генераторные метчики получили наиболее широкое распространение при нарезании цилиндрических резьб, так как они просты в изготовлении и работают в более благоприятных условиях. Основную работу резания выполняют главные (вершинные) режущие кромки ab, cd и еf, расположенные на образующей заборного конуса. Генераторную схему резания можно видоизменить так, чтобы каждый режущий зуб метчика срезал слой металла не по всей ширине впадины резьбы, а только на половине ширины, но с удвоенной толщиной. Такую схему резания называют прогрессивной. Она обеспечивает уменьшение крутящих моментов и применяется только при нарезании крупных резьб, в основном трапецеидальных. На главных режущих кромках метчика в этом случае вышлифовывают уступы в шахматном порядке от зуба к зубу в обход по винтовой линии.

Профильные и комбинированные метчики в производстве сложнее, режут полным профилем. Вершинные и боковые режущие кромки метчиков выполняют приблизительно одинаковую работу резания. Встречные потоки стружки усложняют ее деформацию, отвод и размещение в канавках. В результате — большие крутящие моменты и выше шероховатость поверхностей резьбы, нарезанной в вязких металлах. Поэтому используются они для нарезания цилиндрических резьб крайне редко (только для резьб повышенной точности в хрупких материалах, таких, как чугун и бронза).

Пониженная точность резьбы, нарезанной генераторными метчиками методом самозатягивания, вызвана осевой составляющей силы резания Р0. Под ее воздействием на опорных боковых кромках bh, dm, fn метчика (рис. 1.60, а) возникают большие давления, кромки внедряются в материал боковых сторон только что образованных витков резьбы и снимают с них дополнительную стружку. Закон винтового движения метчика нарушается: за один оборот он перемещается на величину, меньшую шага резьбы. Реальная схема резания приобретает вид, изображенный на рис. 1.60, г. Искажается профиль резьбы. Впадина резьбы становится шире (Вд>В), а ее средний диаметр — больше среднего диаметра резьбы метчика. Это явление называют разбиванием резьбы по среднему диаметру. Чем больше разбивание, тем больше разброс размеров резьбы в партии нарезанных деталей и ниже точность резьбонарезания. Боковое резание в указанных условиях осуществляют не только опорные кромки зубьев заборной части метчика, но и опорные кромки калибрующей части Наибольшее разбивание наблюдается на первых витках резьбы (меньше опорных кромок воспринимает силу Р0), в результате чего резьба по среднему диаметру становится конической или корсетной.

Сила перемещения шпинделя сверлильного станка при нарезании резьбы самозатягиванием направлена в сторону Р0 и приводит к усилению отмеченных явлений.

Профильные и комбинированные метчики в условиях работы самозатягиванием также отстают по шагу и осуществляют дополнительное боковое резание, но толщина дополнительного бокового среза меньше расчетной толщины а’ теоретической схемы резания (см. рис. 1.60, б, в). Поэтому осевые силы очень слабо влияют на искажение впадины резьбы и разбивание.

Уменьшить разбивание резьбы от воздействия осевой силы при нарезании резьбы по генераторной схеме можно путем создания условий, когда эта сила воспринимается не опорными кромками метчика, а специальными элементами конструкции метчика, станка или приспособления. Кроме того, разбивание уменьшается при уменьшении осевой силы или ограничении режущей способности опорных кромок метчика.

Наилучшие результаты обеспечиваются при нарезании резьбы по копиру, когда метчику сообщается осевое перемещение, строго соответствующее шагу нарезаемой резьбы (осевая сила воспринимается деталями копира), или при изготовлении передней резьбовой направляющей части у чистового метчика комплекта (осевая сила воспринимается резьбой направляющей части).

Осевая сила резания уменьшается в случае правых винтовых стружечных канавок с ω=30° у метчиков для нарезания правой резьбы и при выборе соответствующих геометрических параметров метчика [133, 134; 268].

Ограничение режущей способности опорных боковых кромок метчика достигается уменьшением величины затылования метчика по профилю (меньше задние углы α1 у боковых режущих кромок), изготовлением метчиков незатылованными по профилю или затылованны- ми не на всей ширине пера (осевая сила воспринимается не кромками, а опорными боковыми площадками резьбы метчика с α1=0), затыло- ванием резьбы метчика по профилю на калибрующей части в обе стороны от середины пера (при заходе калибрующей части метчика в отверстие осевая сила воспринимается бочкообразными опорными площадками 1 боковых сторон зубьев метчика) (см. рис. 1.58, з).

Уменьшение разбивания резьбы, вызываемого радиальными колебаниями метчика от биения шпинделя станка, радиального биения кромок метчика на заборной части и другими причинами, достигается уменьшением масштабности этих факторов или ограничением радиальных колебаний метчика принудительным направлением его по приспособлению или нарезаемому отверстию.

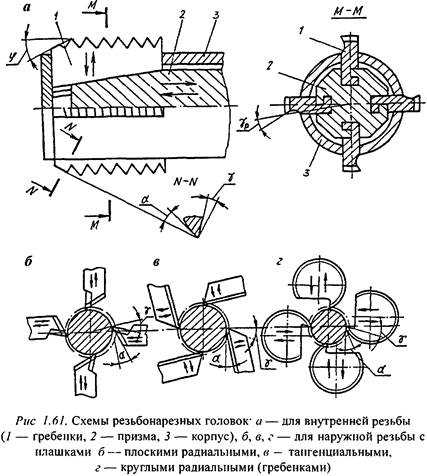

Резьбонарезные головки предназначены для нарезания внутренних и наружных резьб и представляют собой как бы сборные конструкции метчиков и плашек, перья которых могут перемещаться в радиальном направлении и раскрываться на величину, достаточную для того, чтобы после окончания нарезания резьбы головку не свинчивать, а просто снять с детали в осевом направлении.

Поэтому резьбонарезные головки, обладая всеми преимуществами сборных инструментов, обеспечивают более высокую производительность резьбообработки и позволяют регулировать размеры.

Принципиальные схемы конструкций резьбонарезных головок представлены на рис. 1.61, их называют самооткрывающимися, так как в конце нарезания резьбы плашки автоматически утопают (рис. 1.61, а) или расходятся (рис. 1.61, б—г) для отвода головок в исходное положение. При подготовке к работе головка закрывается вручную в случае работы на токарных и револьверных станках. Такие головки называют невращающимися. У вращающихся головок для токарных автоматов открывание и закрывание головки осуществляется автоматически.

Режущие элементы плашек к головкам для внутренних резьб по конструкции, способу образования и геометрическим параметрам такие же, как и перья у метчика.

Плашки и гребенки к головкам для наружных резьб представляют собой резьбонарезные гребенки или резьбонарезные фасонные резцы.

Нарезание резьбы головками осуществляется в основном методом самозатягивания, при котором под воздействием осевых сил происходит подрезание опорных сторон витков нарезаемой резьбы так же, как и при нарезании метчиками. Только средний диаметр резьбы нарезаемого болта становится меньше. Конструкция круглых резьбонарезных гребенок позволяет уменьшить подрезание путем ограничения режущей способности опорных кромок за счет уменьшения задних углов. Так как α=arcsin(K-x)/R (рис. 1.62), а величина К — константа головки, то уменьшить угол при вершине α, а одновременно и боковые задние углы на опорных кромках можно, увеличив х — превышение кромки гребенки над центром детали. Заточка передней поверхности под углом λ увеличивает значение х в сторону калибрующих ниток, что особенно желательно. Кроме того, угол λ совместно с углом ω, который называется углом отвода стружки, направляет стружку по подаче головки. Более высокая точность резьбообработки, простота конструкции и изготовления, а также большее, чем у других типов головок, число переточек обеспечили головкам с круглыми радиальными гребенками преимущественное распространение в машиностроении

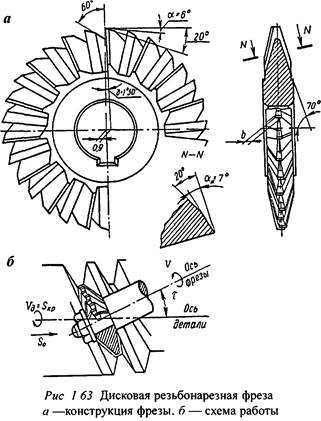

Резьбонарезные фрезы (дисковые и гребенчатые) предназначены для фрезерования наружных и внутренних резьб.

Дисковые фрезы являются разновидностью фасонных. Зубья остроконечные, последовательно смещены относительно друг друга в осевом направлении. В результате на боковых сторонах фрезы зубьев в два раза меньше, чем на периферии (рис 1.63, а). Каждый зуб работает только вершинной и одной боковой кромкой. Нет встречных потоков стружки. Очень малая толщина среза боковой кромкой увеличивается вдвое, уменьшается крутящий момент и повышается стойкость фрез. Все это благоприятно сказывается на их работе.

Па станке фрезу устанавливают под углом подъема резьбы т (рис. 1.63, б) и сообщают ей вращение (главное движение). Обраба- !ываемая деталь вращается и согласованно перемещается в осевом направлении на один шаг за полный оборот (движения круговой и осевой подачи). Дисковые фрезы применяют для нарезания резьб крупного шага, в основном трапецеидальных, червяков и других резьб, кроме прямоугольных.

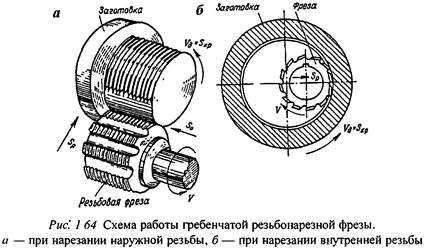

Гребенчатые фрезы — это тоже фасонные фрезы, но с затыло- ванным зубом. Расположение зубьев кольцевое. В процессе работы фреза вращается со скоростью резания при одновременном согласованном вращении и поступательном перемещении заготовки или фрезы (рис. 1.64). В начале работы фреза перемещается еще и в радиальном направлении до врезания на полную высоту профиля нарезаемой резьбы. Полная резьба на детали образуется за 1,25 оборота заготовки Четверть оборота необходима для исправления профиля нарезанной резьбы по высоте на участке врезания. Фрезы используют в основном для остроугольной резьбы небольшого шага. Для нарезания резьб с мелким шагом резьбу на фрезе делают с удвоенным шагом, но на всех четных зубьях смещают ее в осевом направлении на величину шага по отношению к нечетным зубьям.

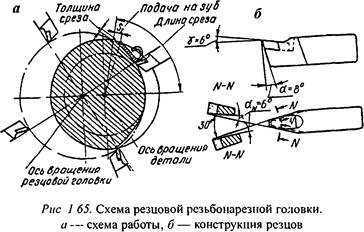

Резцовые головки для скоростного фрезерования используют для нарезания крупных, преимущественно наружных резьб ходовых винтов и червяков в крупносерийном и массовом производстве по методу наружного и внутреннего касания. Их иногда называют головками для вихревого нарезания резьбы.

Широкое распространение, как более производительные, получили головки, работающие по методу внутреннего касания. Конструктивно они представляют собой корпус в виде кольца с установленными в нем твердосплавными резцами, работающими по схеме рис. 1.65. Обработка ведется на токарном станке. Деталь закрепляется в центрах. Головка с отдельным приводом устанавливается на суппорте токарного станка, вращается и вместе с суппортом перемещается в осевом направлении на шаг резьбы за один оборот детали. Производительность обработки из-за высокой скорости резания в 2,5—3 раза выше, чем фрезами.

Смотрите также

rezh-instrument.ru