Строительные работы в Севастополе

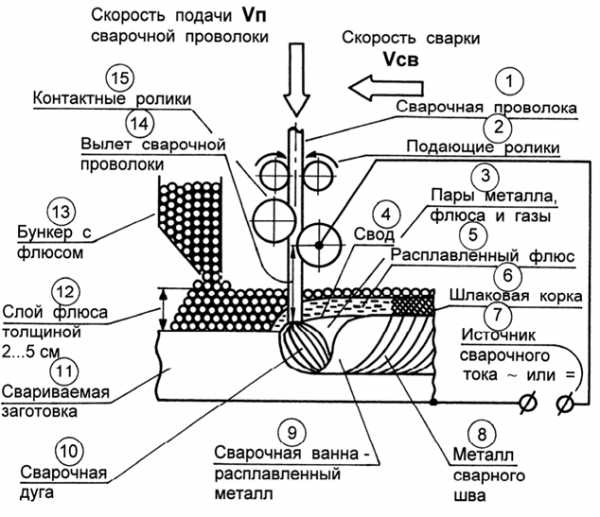

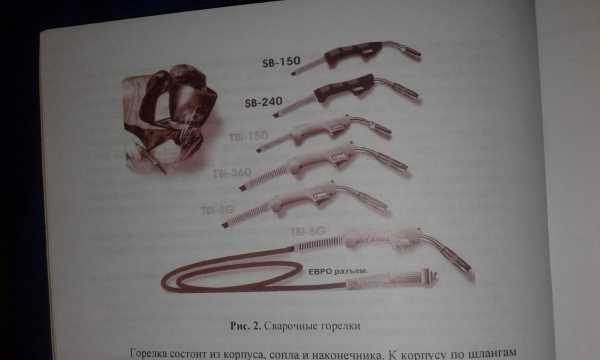

Процесс полуавтоматической и автоматической сварки под слоем флюса принципиально отличается от ручной дуговой сварки. В отличие от электрода сварочная проволока не имеет покрытия. Дуга 10 (рис. 1) горит между торцем сварочной проволоки 1 и свариваемой заготовкой 11 под слоем флюса 12 толщиной от 2 до 5 сантиметров. Сварочная проволока непрерывно поступает в зону сварки с помощью подающих роликов 2 со скоростью подачи Vп. К сварочной проволоке через скользящий контакт контактные ролики 15 подключают гибкий медный кабель большого сечения от источника сварочного тока 7. Второй кабель подключают к свариваемой заготовке 11. В зону сварки из специального бункера 13 поступает гранулированный сварочный флюс. Длину сварочной проволоки от места подвода тока до сварочной дуги ( кончика проволоки ) называют вылетом 14. Под воздействием тепловой энергии дуги плавится свариваемый металл, сварочная проволока и часть флюса, прилегающая к зоне горения дуги. При горении сварочной дуги 10 пары металла, флюса и газы 3, воздействуя на расплавленный флюс 5, образуют свод 4, который защищает область горения дуги сверху. Расплавленный флюс, имея меньшую плотность, всплывает на поверхность расплавленного металла 9 сварочной ванны. Остывая, флюс покрывает место сварки достаточно плотной шлаковой коркой 6. После сварки шлаковую корку удаляют. В процессе сварки сварочная проволока перемещается вдоль шва со скоростью сварки Vсв, которую следует согласовывать со скоростью подачи сварочной проволоки Vп. По мере перемещения сварочной дуги расплавленный металл сварочной ванны кристаллизуется и формируется шов 8. Рис. 1. Сварка под слоем флюса Расплавленный металл сварочной ванны и металл шва защищены от воздуха слоями жидкого шлака , шлаковой корки и флюса. Кроме того, компоненты, входящие в состав флюса, раскисляют и легируют металл. Таким образом слой флюса: • практически ликвидирует разбрызгивание расплавленного металла; • обеспечивает устойчивое горение дуги; • способствует более полному раскислению и легированию металла сварочной ванны по сравнению с ручной дуговой сваркой; • защищает жидкий металл от воздействия воздуха; • обладает низкой теплопроводностью и тем самым замедляет процесс охлаждения, что благоприятно сказывается на улучшении физико механических характеристик металла шва. Основными преимуществами сварки под слоем флюса по сравнению с ручной дуговой сваркой являются: • высокая производительность; • более высокое качество сварного соединения; • возможность механизации и автоматизации процесса сварки; • улучшение условий труда сварщиков. Повышение производительности в 5…15 раз, по сравнению с ручной дуговой сваркой, достигается за счет использования больших сварочных токов. Повышение силы сварочного тока в несколько раз ( табл. 1) возможно благодаря замене тонкого электродного покрытия при ручной сварке на слой флюса толщиной 2…5 см при автоматической. Сила тока при ручной и автоматической сварке Таблица 1 Диаметр электрода Сила тока, А dэл или проволоки d, мм Ручная электродуговая сварка Автоматическая сварка под слоем флюса 2 50…65 200…500 3 80…130 350…600 4 125…200 400…800 5 190…350 500…1000 Большие силы тока, используемые для автоматической сварки, невозможны при ручной сварке, поскольку металл электрода не будет попадать в сварочный шов, разбрызгиваясь во все стороны. При автоматической сварке слой флюса плотно облегает сварочную ванну с расплавленным металлом и плавящуюся электродную проволоку, препятствуя разбрызгиванию жидкого металла. Поэтому потери металла на угар и разбрызгивание при автоматической сварке составляют 1…3%, а при ручной сварке для значительно меньших токов 5…30%. Увеличение сварочного тока и скорости сварки за счет механизации позволяет сваривать металл большей толщины и увеличить количество наплавляемого в шов металла в единицу времени. Коэффициент наплавки при сварке под слоем флюса равен 14…18 г/(А ⋅ ч), что примерно в полтора два раза больше чем при ручной дуговой сварке. Улучшение качества сварных соединений достигается за счет: • защиты расплавленного металла от воздействия кислорода, водорода и азота воздуха; • замедленного охлаждения сварного шва под шлаковой коркой; • более глубокого проплавления металла, что исключает непровары в сварных швах; • улучшения формы шва и сохранения постоянства его физико механических характеристик. Основные недостатки сварки под слоем флюса: • ограничение использования при отличающихся от горизонтального пространственных положениях швов; • невозможность визуального наблюдения за процессом формирования шва. Материал взят из книги Автоматическая электродуговая сварка под слоем флюса (Ю.М. Сас) studik.net При сварке в среде защитных газов электрическая дуга и расплавленный металл сварочной ванны защищены от атмосферного воздуха оболочкой из защитного газа. Дуговая сварка может быть выполнена плавящимися и не плавящимися электродами. В качестве защитной среды используют аргон, гелий, кислород, азот, двуокись углерода и их смеси. Выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. Углекислый газ выпускается двух модификаций: - промышленный; - пищевой. Промышленный не должен содержать влагу, а запахи не регламентируются. Пищевой не допускает запахи, но не регламентирует содержание влаги. Поставляется углекислый газ в стандартных баллонах черного цвета, емкостью 40 л. К баллону крепятся подогреватель (от замерзания редуктора), осушитель и расходомер или редуктор с манометрами высокого и низкого давления. Сварочная проволока должна быть чистой и обеспечивать хороший контакт с наконечником. Ржавая проволока засоряет направляющую спираль шланга полуавтомата, резко ухудшает электрический контакт, все это ведет к большому разбрызгиванию электродного металла и появлению дефектов в шве. Сварка плавящимися электродами выполняется полуавтоматами и автоматами. Оборудование, как правило, состоит из: - источника питания постоянного тока с жесткой внешней характеристикой; - подающего механизма со шлангами и горелкой; - газового баллона. Падающий механизм состоит из корпуса, кассеты с проволокой, подающего и прижимного роликов и электродвигателя. Падающий ролик имеет насечку для лучшего контакта с проволокой и приводится во вращение электродвигателем. К корпусу подающего механизма через разъемы подводятся и отходят электроэнергия, газ и вода. Горелка состоит из корпуса, сопла и наконечника. К корпусу по шлангам подводятся электроэнергия, защитный газ и вода. Материал наконечника должен обладать высокой электропроводностью и твердостью. Этим условиям удовлетворяют различные марки бронз на основе меди. Полуавтоматическая сварка в среде углекислого газа по сравнению с ручной дуговой сваркой имеет ряд преимуществ: - производительность; - экономичность; - возможность автоматизации; - в некоторых случаях лучшее качество шва. studfiles.net Сварочный автомат – это целый комплекс механизмов и приборов, который позволяет механизировать процесс выполнения сварного соединения: подача проволоки, зажигание сварочной дуги, поддержание конкретного режима сварки, окончание процесса. Сварочные автоматы, делающие шов порошковой проволокой, имеют следующие разновидности: - для сварки в нижнем положении; - для сварки на вертикальной поверхности горизонтальных швов; - для сварки с так называемым принудительным формированием. Сварочный полуавтомат – аппарат для сварки, в котором механизирована лишь подача электродной проволоки, а передвижение горелки происходит вручную. Множество полуавтоматов применяется для полуавтоматической сварки той же порошковой проволокой. Полуавтоматы, в свою очередь, классифицируются по: - универсальности (сварка может выполняться под флюсом или в углекислой среде) ; - прямому назначению (исключительно для сварки порошковой проволокой) ; - свариваемому металлу (в зависимости от того, проводится сварка чугуна или же стали) ; - количеству электродов. автомат варит электродами а полуавтомат варит проволокой порошковой или простой но с углекислотой touch.otvet.mail.ru Электрод это полный отстой, хуже некуда, даже сварка газом в разы лучше, варить нужно полуавтоматом в среде газа, без разнецы в каком, или электродной с вольфрамовым электродом с припоем, или контактной ручной, Электрод оставляет не только поры, но и забитые шлаком, который выпадет после покраски, ко всему электрод при сварке меняет свою длинну, что очень усложняет работу, тем более в не совсем в доступных местах, затем идёт зашклаловка самого электрода, и приходится стучать по млеталу для зажигания дуги, что при ремонте автомобиля делать сложно, и не нужно. И при сварке точками в отверстия, просверленные или пробитые дыраколом от 4 до 5 мм в диаметре электрод с обмлазкой не справляется с качеством заливки металом этой точки Электродом кузов вообще не поваришь, от прикасания дыры прожигать будет. Проволокой с флюсом всё таки на много лучше. я сам сварщик и чтоб машины варили ручной дуговой не слышал. может какието кулибины занимаются таким способом. Может вольфрамовым не плавящимся электродом в среде защитного газа аргона поуавтоматом вари омедненой проволокой в среде углкислого газа или углекисло-аргоновой смеси. . оптимальный диаметр проволоки 0.8мм Кузовной ремонт производится сварочным автоматом, омедненной проволокой в среде защитных газов (аргон. углекислый газ) , газосваркой варили в 70-80гг, тогда полуавтомат было не купить, электродной-даже тогда вопрос не рассматривался. электрод. он тянет металл. сварили не одну машину полуавтоматом. на 0.8 проволоке.. с газом делали сие дело (углекислота).. некоторые машины попавшие потом в аварию не ломало по сварному шву... ни разу.. с начала на точки прихватывали потом цельный шов делали... и ни... на счет пор это уж как варить.. если руки из ж** то ничерта не поможет Если речь идет о сварке электродом ручной дуговой сваркой, то это вряд ли применимо к сварке кузовщины вообще, потому как есть большая вероятность прожига металла даже на малых токах и подключении обратной полярностью. Если же про аргонодуговую сварку, то это уже другое дело, при сноровке все должно отлично вариться, но кузовщину все же повсеместно варят полуавтоматами, или в среде защитного газа, или же порошковой проволокой. Но никакая проволока поры в шве оставлять не должна, возможно не так настроен аппарат, вот <a rel="nofollow" href="http://www.tiberis.ru/pages/defekti-svarochnih-shvov-i-soedinenii" target="_blank" >тут</a> можете почитать о дефектах сварочных соединений и способах борьбы с ними. touch.otvet.mail.ruРазличия автоматической и ручной сварки. Какая сварка лучше дуговая или полуавтомат

Различия автоматической и ручной сварки

5. Основные преимущества сварки полуавтоматом в защитном газе в сравнении с ручной дуговой сваркой.

Чем отличается сварочный аппарат автомат от полуавтомат ???

Что хуже для сварки авто флюсовая проволока которая создает поры в шве (полуавтомат) или сварка электродом (утомительная)