Строительные работы в Севастополе

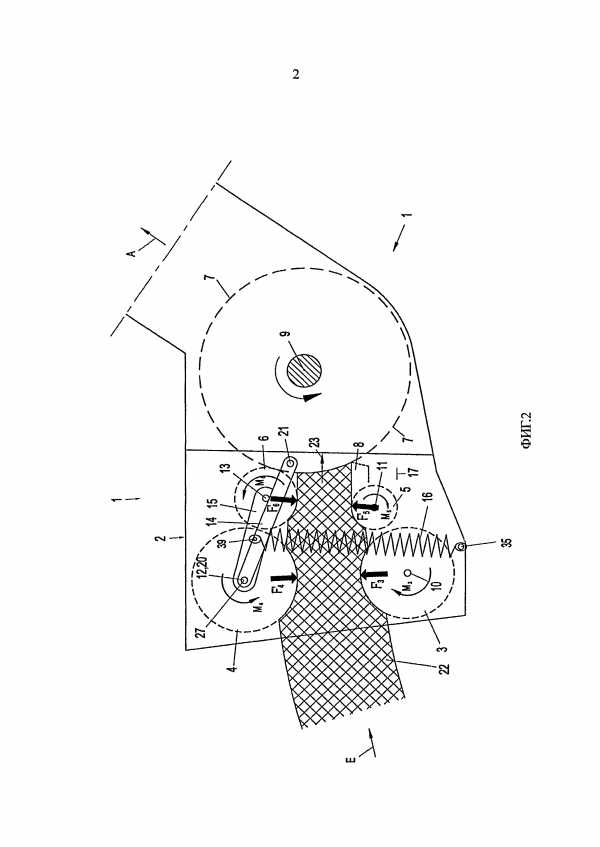

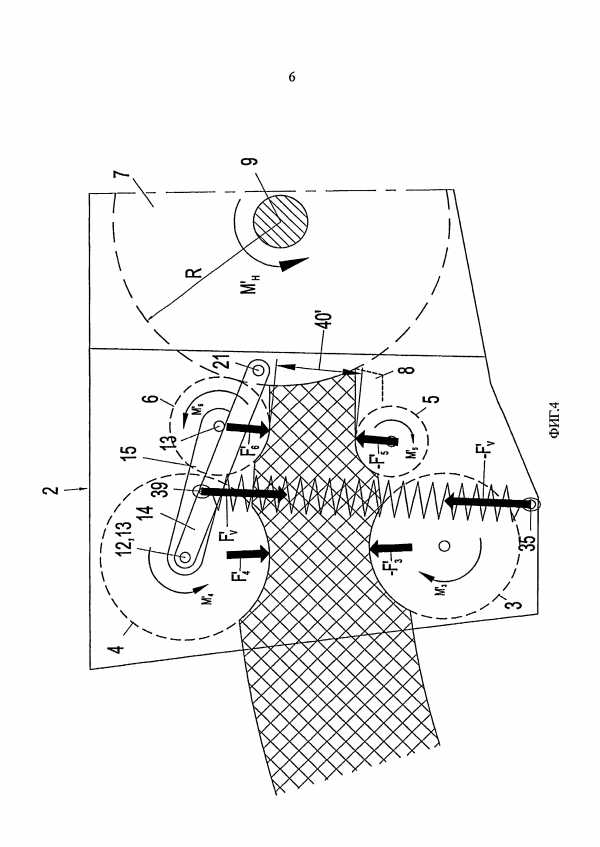

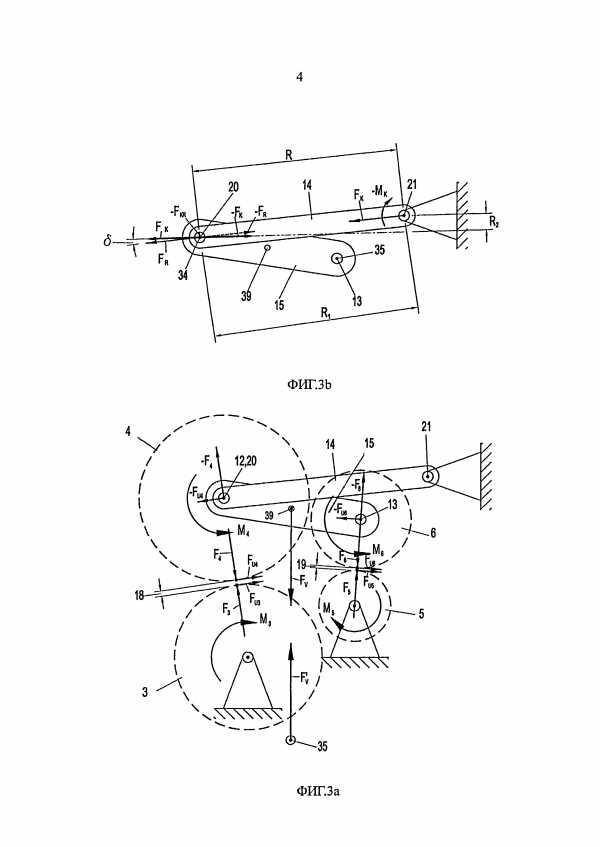

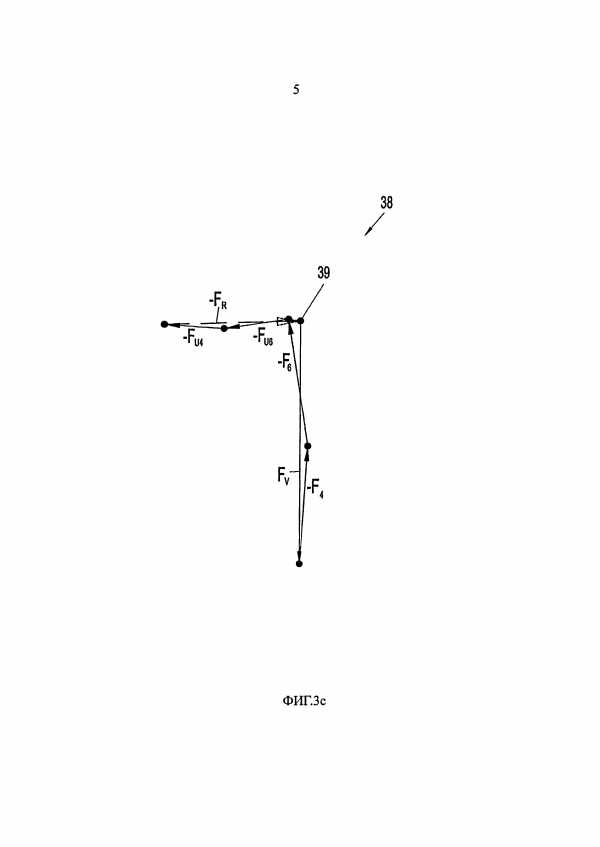

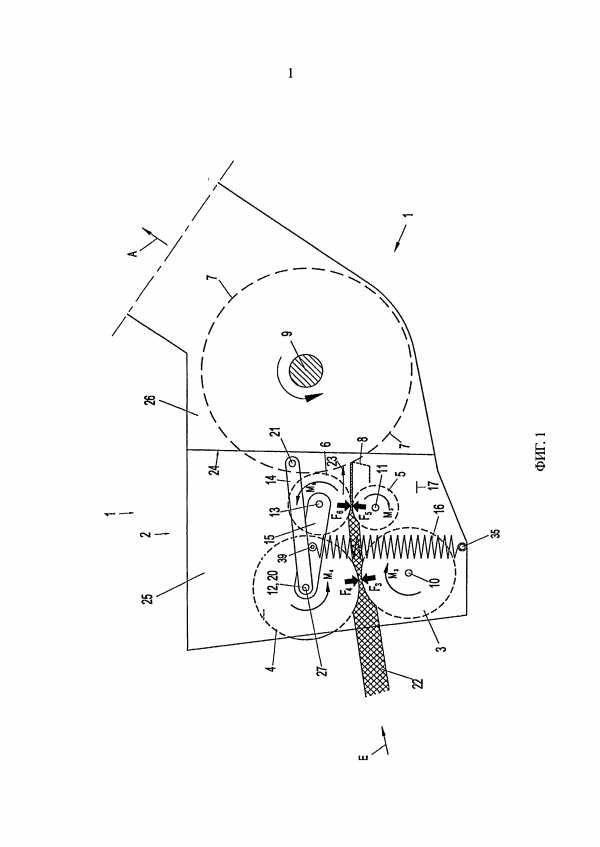

Изобретение относится к приемному устройству для полевого измельчителя в соответствии с ограничительной частью пункта 1 формулы изобретения. Уровень техники Из уровня техники известен полевой измельчитель с установленным перед измельчительным барабаном приемным корпусом для приема подлежащей измельчению убранной массы. В нем установлены подающие вальцы и вальцы предварительного прессования, предварительно напряженные с помощью пружин или гидроцилиндров, при этом подвижные, расположенные непосредственно перед измельчительным барабаном вальцы предварительного прессования установлены на первом качающемся опорном рычаге, который соединен с приемным корпусом с помощью трехточечной шарнирно-рычажной системы. Пример выполнения такой системы представлен в патентном документе DE 102005953 А1. Когда убранная масса в виде полосы поступает в приемное устройство, верхние приемные вальцы отходят вверх против действия предварительного напряжения пружин, что создает силы реакции в опорах приемных вальцов и вальцов предварительного прессования. Равнодействующие от сил реакции проходят преимущественно перпендикулярно направлению подачи убранной массы и направлены противоположно друг другу в опорах вальцов предварительного прессования, расположенных напротив друг друга. Линии их действия проходят перпендикулярно полосе убранной массы и одновременно через центральные точки опор соответствующей пары вальцов предварительного прессования. Все вальцы пар вальцов предварительного прессования являются приводными, и от сил реакции пружин предварительного напряжения или гидроцилиндров создаются силы трения и силы сцепления между вальцами и полосой убранной массы, подаваемой ими в направлении к измельчительному барабану. При этом в результате сочетания этих сил трения и сцепления и крутящих моментов на вальцах предварительного прессования создаются силы подачи полосы убранной массы. Линии действия сил подачи направлены преимущественно горизонтально. Силы реакции от сил подачи должны восприниматься опорами подающих вальцов. Опоры нижних вальцов предварительного прессования стационарно поддерживаются боковыми стенками приемного корпуса, а опоры верхних подвижных вальцов предварительного прессования поддерживаются качающимися опорными рычагами, на которые воздействуют силы предварительного напряжения. Высота подъема установленных на качающихся опорных рычагах верхних приемных вальцов и вальцов предварительного прессования, а следовательно, и величины сил в опорах, зависят от толщины подаваемой полосы убранной массы. Однако последние зависят также от растяжения витков пружин или, при сравнимом гидравлическом предварительном напряжении, от гидравлического давления предварительного напряжения и от положения поршневых штоков. Расположенный перед измельчительным барабаном первый валец предварительного прессования установлен в своих опорных местах в свободных концах соединительных звеньев, другие концы которых стационарно установлены с возможностью шарнирного поворота на боковых стенках приемного корпуса. Одновременно это опорное место первого вальца является точкой соединения или крепления качающегося рычага, несущего опоры вальцов предварительного прессования. Силы реакции на преимущественно горизонтальные силы подачи полосы убранной массы воспринимаются соединительными звеньями в точках соединения или крепления между соединительными звеньями и качающимися рычагами. Эти силы реакции направлены противоположно направлению подачи полосы убранной массы и вследствие шарнирной установки соединительных звеньев они могут воспринимать только тяговые силы. Однако поскольку линия действия этой тяговой силы не обязательно идентична линии действия силы реакции на силу подачи в соответствующей точке соединительного звена, при этом, как известно, данные силы представляют векторы, в том случае, когда они образуют между собой угол, согласно закономерности векторного произведения векторного исчисления они создают крутящий момент на соответствующем соединительном звене вокруг стационарной точки опоры на корпусе предварительного прессования. Однако восприятие этого крутящего момента происходит также в точке соединения или крепления между соединительным звеном и качающимся опорным рычагом и при этом создается сила реакции, воздействующая перпендикулярно на плечо соединительного звена. Согласно закономерностям векторного анализа эта сила реакции должна восприниматься в качестве силы реакции и согласно уровню техники она должна восприниматься опорами противолежащего вальца пары вальцов и одновременно она повышает или, в зависимости от направления действия, снижает силу прессования между парой вальцов и полосой убранной массы. Величины и направление действия этих сил реакции в точке соединения или крепления подвержена резким динамическим изменениям, и они оказывают влияние на силу предварительного прессования и при определенных условиях на проскальзывание между вальцами предварительного прессования и полосой убранной массы при ее продвижении. Этот динамический режим дополнительно вызывает наложение колебаний как в приводной системе, так и в процессах вертикальных и горизонтальных движений подвижных вальцов предварительного прессования и тем самым, особенно при высокой производительности, оказывает неблагоприятное влияние на плавность работы вальцов предварительного прессования и измельчительного барабана вплоть до резонансных явлений в приводных системах. В документе FR-A-2047233 раскрыта соломорезка с измельчительным барабаном и расположенными на качающихся опорных рычагах вальцами, выполненными с возможностью предварительного натяжения напротив других вальцов, и между которыми измельчаемая масса проводится к измельчительному барабану, причем вальцы, выполненные с возможностью предварительного натяжения, установлены на качающихся опорных рычагах, шарнирно соединенных с установленным с возможностью шарнирного поворота соединительным звеном противоположно направлению подачи выше по потоку. Раскрытие изобретения Задачей изобретения является создание полевого измельчителя с усовершенствованным устройством приема и предварительного прессования в отношении более плавной работы подающих вальцов и вальцов предварительного прессования. Решение поставленной задачи достигается благодаря изобретательской идее по пункту 1 формулы изобретения. Дальнейшие решения по развитию изобретения изложены в зависимых пунктах. Поставленная перед изобретением задача решается за счет отличительных признаков независимого пункта 1 формулы изобретения. Предпочтительные примеры осуществления изобретения будут ясны из зависимых пунктов, описания и чертежей. Полевой измельчитель по изобретению содержит приемный корпус, по меньшей мере, с двумя парами вальцов предварительного прессования, состоящими каждая из нижнего и верхнего вальца предварительного прессования, которые при уборке подают полосу убранной массы к измельчительному барабану, оснащенному ножами и взаимодействующему с противорежущей пластиной для измельчения полосы убранной массы на мелкие части. Расположенный напротив противорежущей пластины валец предварительного прессования, который, как правило, но не обязательно, является верхним вальцом, выполнен подвижным перпендикулярно направлению движения полосы убранной массы и, как правило, предварительно прижат к другому вальцу с помощью силы пружины и/или гидропневматически предварительно нагруженного гидроцилиндра, чтобы обеспечить желаемое воздействие предварительного прессования. Для того чтобы на динамические силы, которые действуют на систему пружин и масс, а следовательно, и на подающие вальцы, не накладывались дальнейшие, излишне большие силы предварительного прессования, которые приводят к тому, что приводные крутящие моменты на вальцах предварительного прессования становятся слишком высокими и, кроме того, в системе пружин и масс возбуждаются слишком большие амплитуды колебаний, качающиеся опорные рычаги, предназначенные для установки опор подвижных вальцов предварительного прессования, шарнирно соединены с соединительными звеньями, которые служат элементами соединения с приемным корпусом и шарнирно прикреплены к нему в стационарных точках, таким образом, что точка соединения расположена в направлении, противоположном направлению потока убранной массы, выше по потоку на расстоянии от опоры вальца предварительного прессования, расположенного в непосредственном соседстве с измельчительным барабаном. Это оказывает благоприятное влияние на величины и направления действия упомянутых реакционных сил на точки шарнирного соединения между соединительными звеньями и качающимися опорными рычагами и одновременно позволяет пропускать убранную массу с большим расходом, так как расположенные непосредственно перед измельчительным барабаном вальцы предварительного прессования, имеющие меньшие размеры и гладкую наружную поверхность при большей толщине полосы убранной массы подвергаются меньшей нагрузке, а расположенные перед ними вальцы предварительного прессования большего диаметра нагружаются дополнительно. За счет этого соотношения приводных крутящих моментов изменяется благоприятно для малых вальцов предварительного прессования, а большие профилированные передние вальцы предварительного прессования берут на себя более высокие крутящие моменты. При этом благоприятно также что значительно меньше становится эффект зажима, который меньшие вальцы предварительного прессования оказывают на полосу убранной массы при ее большой толщине, что способствует устранению заторов в подаче полосы убранной массы. Вследствие рассмотренного выше векторного векторного произведения, которое определяется параметрами убранной массы полосы убранной массы и особенно толщиной полосы, силами предварительного прессования, окружными силами на вальцах предварительного прессования и приводными крутящими моментами на вальцах предварительного прессования, а также величинами мгновенной силы предварительного натяжения пружин или гидропневматически предварительно нагруженных гидроцилиндров в качестве цилиндров предварительного напряжения, но также и мгновенным положением и ориентацией соединительных звеньев и качающихся опорных рычагов, на соединительных звеньях устанавливается реактивный момент, который воспринимается противодействующей силой на полосе убранной массы. Согласно изобретению либо часть, либо вся противодействующая сила воспринимается в качестве силы реакции на вальце предварительного прессования, который отстоит дальше от измельчительного барабана, имеет больший диаметр, оснащен захватными планками и расположен выше по направлению потока убранной массы, чем валец предварительного прессования, находящийся в непосредственном соседстве с измельчительным барабаном. При этом положение стационарной точки крепления и мгновенная ориентация соединительного звена относительно вальцов предварительного прессования и в результате к направлению потока убранной массы также играет значительную роль в общем динамическом поведении приемных вальцов полевого измельчителя, которое благоприятно влияет на плавность работы привода и колебательных движений вальцов предварительного прессования и, в частности, снижает до минимума проскальзывание между полосой убранной массы и вальцами предварительного прессования. Качающиеся опорные рычаги могут быть выполнены также в виде тандемных качающихся опорных рычагов, на которых установлены, по меньшей мере, два вальца предварительного прессования. В этом случае точка шарнирного соединения соединительного звена с тандемным качающимся опорным рычагом расположена между опорами, по меньшей мере, двух вальцов предварительного прессования. В предпочтительном примере осуществления точки шарнирного соединения совпадают с осями вращения опор вальца предварительного прессования, который расположен перед вальцом предварительного прессования, расположенным в непосредственном соседстве с измельчительным барабаном. В следующем предпочтительном примере выполнения опоры вальца предварительного прессования установлены в самих соединительных звеньях в точках их соединения с качающимися опорными рычагами. Предпочтительно стационарные точки крепления соединительных звеньев опираются на боковые стенки приемного корпуса и предпочтительно они лежат в области плоскости, которая определяется двумя лучами, которые исходя из оси вращения измельчительного барабана,пересекают нижнее и верхнее конечные положения опорных точек вальца предварительного прессования, расположенного перед первым вальцом предварительного прессования, который расположен в непосредственном соседстве с измельчительным барабаном, при этом лучи определяют угол (α) раствора, величина которого лежит в диапазоне 30°±10°. В следующем особенно предпочтительном примере выполнения точка крепления соединительного звена расположена примерно на биссектрисе угла (α) раствора, при этом угол (β) биссектрисы угла (α) раствора предпочтительно составляет 16°±4°. В примере осуществления, особенно удобном для работ по техническому обслуживанию, приемный корпус может быть выполнен откидным от корпуса измельчителя, так что обеспечивается беспрепятственный доступ к ножам измельчительного барабана, как это описано, например, в патентном документе ЕР 1452088 фирмы CLAAS. Для беспроблемного обеспечения этой возможности предпочтительно точки крепления соединительных звеньев находятся перед разделительным стыком между приемным корпусом и корпусом измельчительного барабана. Краткий перечень чертежей Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения. На чертежах: фиг. 1 изображает на виде сбоку в упрощенном виде измельчительный аппарат с установившимся минимальным просветом приема и предварительного прессования, фиг. 2 изображает на виде сбоку в упрощенном виде измельчительный аппарат с установившимся максимальным просветом приема и предварительного прессования, фиг. 3 изображает в увеличенном виде часть аппарата по фиг. 1, фиг. 3а изображает схему векторов сил на верхних вальцах в положении по фиг. 3, фиг. 3b изображает схему векторов сил на соединительном звене в его самом нижнем положении, фиг. 3с изображает многоугольник векторов сил на верхних вальцах по фиг. 3, фиг. 4 изображает в увеличенном виде часть аппарата по фиг. 2, фиг. 4а изображает схему векторов сил на верхних вальцах по фиг. 4, фиг. 4b изображает схему векторов сил на соединительном звене в его самом верхнем положении, фиг. 4с изображает многоугольник векторов сил на верхних вальцах в положении по фиг. 4, фиг. 5 изображает нижнее и верхнее конечные положения верхних подающих вальцов. Осуществление изобретения На фиг. 1 и 2 показан на виде сбоку в упрощенном виде измельчительный аппарат 1, а на фиг. 3 и 4 показана в увеличенном виде часть аппарата по фиг. 1 и 2. На фиг. 1 и 3 измельчительный аппарат 1 показан с тонкой полосой 22 убранной массы и минимальным установившимся размером 18 просвета подачи и минимальным установившимся размером 19 просвета прессования. На фиг. 2 и 4 измельчительный аппарат 1 показан с толстой полосой 22 убранной массы и максимальным установившимся размером 18 просвета подачи и максимальным установившимся размером 19 просвета прессования. На фиг. 3а представлена схема векторов сил на подвижных вальцах 4 и 6 предварительного прессования по фиг. 3 с минимальной толщиной 40 полосы убранной массы, а на фиг. 4а представлена схема векторов сил на подвижных вальцах 4 и 6 предварительного прессования по фиг. 3 с максимальной толщиной 40′ полосы убранной массы. Согласно правилам векторного анализа на этих чертежах знак минус перед векторами сил символизирует только различные направления действия двух секторов сил, находящихся во взаимодействии. На фиг. 3b показаны реактивные силы на соединительном звене 14 в результате мгновенной ситуации положения прессующих вальцов 3, 4, 5, 6 и их приводных крутящих моментов М3, М4, М5, М6, а также сил FV, -FV предварительного напряжения пружин и положения и ориентации соединительного звена 14 в пространстве по отношению к точке 21 крепления при минимальной толщине слоя полосы 22 убранной массы. На фиг. 4b показаны силы реакции на соединительном звене 14 в результате мгновенной ситуации положения прессующих вальцов 3, 4, 5, 6 и их приводных крутящих моментов М′3, М′4, М′5, М′6, а также силы F′V, предварительного напряжения пружины и положения и ориентации соединительного звена 14 в пространстве по отношению к точке 21 крепления при максимально толщине слоя полосы 22 убранной массы. Приводной вал 9 с оснащенным измельчительными ножами измельчительным барабаном 7 установлен в боковых стенках корпуса 2 измельчителя с возможностью вращения и привода, создающего приводные крутящие моменты MH, М′H. В целях наглядности измельчительный барабан 7 показан только в виде окружности его внешнего контура. Противорежущая пластина 8 также опирается на боковые стенки корпуса 2 измельчителя. При этом измельчительные аппараты данного типа одновременно выполнены в виде измельчительных швырялок, так что подлежащий измельчению поток убранной массы, который известным образом входит в корпус измельчителя через приемный просвет в области Е подачи, после прохода через измельчительный барабан измельчительного аппарата также известным образом далее выходит через выход А. В передней открытой приемной области Е корпуса 2 измельчителя находятся нижний подающий валец 3 и верхний подающий валец 4, которые определяют просвет подачи, имеющий размер 18, 18′ просвета подачи. Между подающими вальцами 3 и 4 и измельчительным барабаном 7 находятся нижний прессующий валец 5 и верхний прессующий валец 6, которые определяют просвет прессования, имеющий размер 19, 19′ просвета прессования. Нижний подающий валец 3 и нижний прессующий валец 5 жестко заделаны в опоры 10 и 11 на боковых стенках корпуса 2 измельчителя. В отличие от них верхний подающий валец 4 и верхний прессующий валец 6 установлены в опорах 12 и 13 на фиксированном расстоянии друг от друга, но с возможностью шарнирного поворота на качающихся опорных рычагах 15, которые находятся по обеим сторонам снаружи корпуса 2 измельчителя. При этом возможность шарнирного поворота относится, с одной стороны, к возможной подвижности с поворотом вокруг точки 20 шарнирного соединения и, с другой стороны, к дополнительной возможности шарнирного поворота вокруг шарнирной оси точки 21 крепления соединительного звена 14, причем соединительные звенья 14 установлены с двух сторон снаружи от боковых стенок 17 и шарнирно прикреплены к этим стационарным точкам 21 крепления. В особенно предпочтительном примере выполнения соединительные звенья 14, качающиеся опорные рычаги 15 и опоры 12 переднего прессующего вальца 4 соединены в одной общей точке 27 поворота, как это показано на фиг. 1 и 2. На качающийся опорный рычаг 15 действует сила FV, F′V предварительного напряжения пружины 16 растяжения, которая прикреплена с одной стороны в точке 35 крепления к корпусу 2 измельчителя и с другой стороны в точке 39 крепления к качающемуся опорному рычагу 15. При этом силы FV, F′V предварительного напряжения пружины в соответствии с положением точки 39 крепления на качающемся опорном рычаге 15 уравновешивают опорные реакции -F4, -F6 или -F′4, -F′6 в опорах 10, 11, 12, 13. Таким образом, качающиеся опорные рычаги 15 шарнирно соединены в точках 20 шарнирного соединения с соединительными звеньями 14, которые имеют возможность шарнирного поворота в точках 21 крепления и служат элементами соединения с приемным корпусом 25. При этом соответствующая точка 20 шарнирного соединения расположена по направлению, противоположному направлению 23 потока убранной массы, перед опорой 13 первого вальца 6 предварительного прессования, ближайшего к измельчительному барабану 7. Качающийся опорный рычаг 15 содержит, по меньшей мере, две опоры 12, 13 для установки, по меньшей мере, двух вальцов 5, 6 предварительного прессования. В принципе качающийся опорный рычаг 15 может нести больше двух вальцов предварительного прессования, например три вальца. Альтернативно точка 20 шарнирного соединения может быть расположена между опорами 12, 13, по меньшей мере, двух вальцов 4, 6 предварительного прессования. Особенно выгодно, когда точки 20 шарнирного соединения качающихся опорных рычагов 15 и оси вращения опор 12 первого вальца 4 предварительного прессования, который расположен перед ближним к измельчительному барабану 7 вальцом 6 предварительного прессования, расположены в общей точке 27 поворота, то есть совмещены. На фиг. 3с в соответствии с правилами векторного анализа показан многоугольник 38 сил на верхних вальцах, в основу которого положена сила FV предварительного напряжения пружины с условным значением величины силы |1|. При этом коэффициент трения между полосой 22 убранной массы и вальцами 3, 4, 5, 6 предварительного прессования принят равным 0,5. На фиг. 4с аналогично фиг. 3с показан многоугольник 38′ сил применительно к исходной ситуации с условным значением величины силы |1| по фиг. 3с, в основу которого положена устанавливающейся силой F′V предварительного напряжения пружины, которая повысилась в соответствии с законом Гука. Таким образом, многоугольники 38, 38′ сил показывают при прямом сравнении соотношения сил на основе одной и той же геометрии, а именно на фиг. 3с показана исходная ситуация с наименьшей возможной толщиной 40 полосы убранной массы 22, а на фиг. 4с исходная ситуация с наибольшей возможной толщиной 40′ полосы убранной массы 22. Исходя из геометрии и положения вальцов 3, 4, 5, 6 предварительного прессования по отношению друг к другу, геометрии шарнирного соединения подвижных вальцов 4, 6 с соединительным звеном 14 и положения стационарной точки 21 крепления по фиг. 3 и 4 устанавливаются силы вальцов предварительного прессования и реакции F5, F′5, F6, -F6 их опор, реакции FU3, -FU3, F′U3, -F′U3, FU4, -FU4, F′U4,-F′U4, FU5, -FU5, FU6, -FU6, F′U6, -F′U6, опор на окружные силы, а также замыкающая многоугольник сил сила FR, F′R реакции. На вальцах 3, 4, 5, 6 предварительного прессования устанавливаются приводные крутящие моменты М3, М′3, М4, М′4, М5, М′5, М6, М′6. И наконец, силы FR, -FR, F′R, -F′R реакции удерживают динамическую систему сил в равновесии сил. При этом величина сил FR, F′R реакции, а также точка их приложения и направление действия имеют решающее значение для динамики плавной работы всей системы приема и предварительного прессования. Они оказывают решающее влияние на реакции в опорах 10, 11, 12, 13 и тем самым одновременно на величины сил предварительного прессования на вальцах 3, 4, 5, 6 предварительного прессования, поскольку силы FR, F′R реакции создают крутящий момент -MK, +MK на соединительном звене 14, которое в точке 20 шарнирного соединения соединительного звена 14 создает силу FKR, +FKR реакции опор. Этот крутящий или опорный момент -MK, +MK создается из векторного произведения векторов FR и FK сил на угол δ между ними. Из него для плеч R, R1, R2, или R, R′1, R′2 выводится сила FR, F′R, линия действия которой идентична пространственной ориентации линии действия реакции в опорах 10, 11, 12, 13. Этими силами -FKR, +F′KR являются силы, которые в зависимости от положения точки 20 шарнирного соединения действуют в опорах 10, 11, 12, 13 вальцов 3, 4, 5, 6 предварительного прессования, и это означает, что в соответствии с принципом наложения они накладываются на прижимные силы F3, F4, F′3, F′4 вальцов. В зависимости от направления действия сил -FKR, +F′KR реакции и направления вращения крутящих моментов -MK, +MK или опорного момента на соединительном звене 14 они вызывают проциклическое или антициклическое усиливающее действие сил предварительного прессования на вальцах предварительного прессования, которые к тому же вследствие отнюдь не обладающей жесткостью полосы 22 убранной массы входят вместе с ней в общую пружинную систему. В результате эти колебания сил предварительного прессования могут возбуждающим образом воздействовать на систему пружин и масс, состоящую из вальцов предварительного прессования и пружин 16 растяжения. При этом дополнительно слишком высокие силы F3, F4, F5, F6 предварительного напряжения и приводные крутящие моменты на вальцах предварительного прессования, в особенности за счет сдвига убранной массы, могут вызывать проскальзывание между гладкими вальцами 5, 6 предварительного прессования, так что процесс подачи полосы 22 убранной массы становится прерывистым и неустойчивым. В качестве обратной связи это оказывает влияние на величину и ориентацию линии действия мгновенной силы -FKR, +FKR реакции, а следовательно, и на величину и ориентацию крутящего момента -MK, +MK на соединительном звене 14, так что вследствие этого могут установиться дисгармонические колебательные процессы вплоть до резонансных колебаний системы пружин и масс из подвижных вальцов предварительного прессования. В этом случае вследствие мгновенных колебаний в системе пружин и масс подвижных вальцов предварительного прессования и вызываемого ими прерывистого движения подачи полосы 22 убранной массы в приводе измельчительного барабана 7 могут установиться резко изменяющиеся колебания крутящего момента, что также может значительно нарушать плавность общего процесса измельчения. Система шарнирного соединения соединительных звеньев 14 с подвижными вальцами в соответствии с изобретением снимает нагрузку с сил F5 и F6 предварительного прессования на гладких вальцах 5, 6 предварительного прессования и тем самым препятствует описанному эффекту зажима и вытекающему из него неплавному ходу вальцов предварительного прессования и всей системы измельчения. При этом выполнение системы шарнирного соединения соединительных звеньев 14 в соответствии с изобретением играет важную роль как в отношении положения стационарной точки 21 крепления к приемному корпусу 25, так и в отношении точки 20 шарнирного соединения качающихся опорных рычагов 15. Это поясняется, в частности, чертежом по фиг. 5. На фиг. 5 показано нижнее конечное положение 32 и верхнее конечное положение 33 верхних прессующих вальцов 4 и 6. Стационарные точки 21 крепления соединительных звеньев 14 опираются на боковые стенки 17 приемного корпуса 25. При этом стационарная точка 21 крепления соединительного звена 14 лежит в пределах области плоскости 30, которая определяется двумя ограничивающими лучами 28, 29, проходящими от оси 36 вращения через опорные точки 34, 34′ в их самом нижнем и самом верхнем конечных положениях 32, 33, и соединительной линией 37 между опорными точками 34, 34 вальца 4 предварительного прессования в его нижнем и верхнем конечных положениях 32 и 33. Лучи 28, 29 образуют между собой угол α раствора, размер которого лежит в диапазоне 30°±10°. При этом стационарная точка 21 крепления соединительного звена 14 лежит на биссектрисе 31 угла α раствора. Предпочтительно угол β биссектрисы 31 лежит в диапазоне 16°±4°. Это означает, что точка 21 крепления предпочтительно лежит на луче, который отходит от точки исхода биссектрисы 31 с отклонением от угла β биссектрисы 31 в диапазоне угла β±4°. Точки 21 крепления соединительных звеньев 14 находятся перед разделительным стыком 24 между приемным корпусом 25 и корпусом 26 измельчительного барабана, причем разделительный шов предпочтительно проходит по прямой. За счет такого расположения соединительных звеньев 14 на качающихся опорных рычагах 15 в сочетании с их точками 21 крепления соединительные звенья 14 имеют увеличенную длину в своей продольной протяженности и лучше копируют радиус R измельчительного барабана 7. Это означает, что выдерживается меньшей разница расстояния между измельчительным барабаном 7 и ближайшим к нему прессующим вальцом 6, а также уменьшается угол α, на который должны повернуться соединительные звенья 14 для достижения положения при максимальной толщине полосы 22 убранной массы. При этом могут также удерживаться низкими проходящие примерно перпендикулярно направлению 23 потока убранной массы составляющие FKR, F′KR сил, которые при малой толщине полосы убранной массы могут быть направлены вверх. В том случае, когда точка 20 шарнирного соединения лежит между двумя подвижными вальцами 4 и 6 предварительного прессования, составляющие FKR, F′KR сил могут быть также распределены на оба вальца 4 и 6 предварительного прессования. Это также и особенно выгодно в верхнем положении вальцов, так как при этом составляющая F′KR сил всегда действует вниз. Результатом является более спокойный ход вальцов 4, 6 предварительного прессования, лучшее и более уравновешенное предварительное прессование всеми вальцами, оптимальная подача полосы убранной массы с наименьшим сопротивлением движению и в итоге лучшее качество измельчения. В рамках изобретения возможно оснащение подвижных вальцов полевого измельчителя демпферными средствами, например, гидравлическими демпферами толчков. Однако независимо от этого изобретение обеспечивает значительно более спокойный режим работы по сравнению с решениями, не имеющими признаков изобретения. Перечень позиций 1 Измельчительный аппарат 2 Корпус измельчителя 3 Валец предварительного прессования, нижний подающий валец 4 Валец предварительного прессования, верхний подающий валец 5 Валец предварительного прессования, нижний прессующий валец 6 Валец предварительного прессования, верхний прессующий валец 7 Измельчительный барабан 8 Противорежущая пластина 9 Приводной вал 10 Опора 11 Опора 12 Опора 13 Опора 14 Соединительное звено 15 Качающийся опорный рычаг 16 Пружина растяжения 17 Боковая стенка 18, 18' Размер просвета подачи 19, 19' Размер просвета прессования 20 Точка шарнирного соединения 21 Точка крепления 22 Полоса убранной массы 23 Направление потока убранной массы 24 Разделительный шов 25 Приемный корпус 26 Корпус измельчительного барабана 27 Общая точка поворота 28 Луч 29 Луч 30 Плоскость 31 Биссектриса угла 32 Нижнее конечное положение 33 Верхнее конечное положение 34, 34' Опорная точка 35 Точка крепления пружины 36 Ось вращения 37 Соединительная линия 38, 38' Многоугольник сил 39, 39' Точка крепления пружины 40, 40' Толщина полосы убранной массы FV, Сила предварительного напряжения пружины F3, Прижимная сила вальца, реакция опор F4, -F4 Прижимная сила вальца, реакция опор , Прижимная сила вальца, реакция опор F5, Прижимная сила вальца, реакция опор F6, -F6 Прижимная сила, реакция опор , Прижимная сила вальца, реакция опор FU3, -FU3 Окружная сила, реакция опор FU4, -FU4 Окружная сила, реакция опор , Окружная сила, реакция опор FU5, -FU5 Окружная сила, реакция опор FU6, -FU6 Окружная сила, реакция опор , Окружная сила, реакция опор FR, -FR Суммарная опорная сила , Суммарная опорная сила FK, Сила реакции , Сила реакции (тяговая сила в соединительном звене) +FKR, Сила реакции М3, Приводные крутящие моменты М4, Приводные крутящие моменты M5, Приводные крутящие моменты M6, Приводные крутящие моменты -MK, +MK Крутящий момент, опорный момент MH, Приводные крутящие моменты А Выход Е Приемная область, вход, место входа R Плечо рычага R1, Плечо рычага R2, Плечо рычага α Угол раствора β Угол δ Угол. edrid.ru Область техники Настоящее изобретение относится к перегрузочному устройству для полевого измельчителя в соответствии с ограничительной частью пункта 1 формулы изобретения. Уровень техники В сельском хозяйстве полевые измельчители служат для уборки и сбора культуры, например кукурузы, или травы. Перегрузка убранной и обработанной другими рабочими органами массы осуществляется, как правило, посредством выброса с помощью метателя через перегрузочное устройство на следующее рядом транспортное средство. Такие перегрузочные устройства широко известны в различных вариантах выполнения из одной или нескольких частей. Как правило они выполнены из массивных листов, соединенных сварными швами, и имеют прямоугольное поперечное сечение. Из патентного документа ФРГ №1165333 известен также навесной измельчитель с перегрузочным устройством круглого поперечного сечения. В отличие от него в патентном документе ФРГ №10335583 раскрыто перегрузочное устройство, по меньшей мере, частично имеющее трапецеидальную или криволинейную форму для того, чтобы предотвращать скопление убранной массы на днище или в нижних областях боковых стенок. Далее, известно выполнение перегрузочных устройств состоящими из одной части или нескольких секций. Соединение отдельных секций осуществляется фланцевым креплением. Недостаток известных решений состоит в высокой трудоемкости и стоимости изготовления с их соответствующим ростом при увеличении длины перегрузочного устройства. Далее, в патентном документе ФРГ №102005016 А1 предлагается выполнение перегрузочного устройства в виде сборной рамной или решетчатой конструкции. Такая конструкция требует особенно больших затрат на изготовление. В документе не раскрыта возможность соединения нескольких секций для получения более длинного или более короткого перегрузочного устройства для настройки на различные условия использования. Раскрытие изобретения Соответственно, задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и усовершенствовании перегрузочного устройства для уборочной сельхозмашины указанного типа таким образом, чтобы при низких затратах на изготовление получить перегрузочное устройство, которое может использоваться для переменных условий при сохранении требуемой устойчивости. В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения. В других пунктах формулы изложены особенности, выгодным образом развивающие данное решение. Согласно изобретению, по меньшей мере, одна секция перегрузочного устройства образована сформованным в виде единого элемента основным корпусом, имеющим открытую область, а соединение, по меньшей мере, двух секций выполнено, по меньшей мере, с частичным перекрытием без образования препятствий в области перекрытия по направлению движения потока убранной массы. За счет этого достигается снижение трудоемкости и затрат при изготовлении. В особенности благодаря тому, что, по меньшей мере, одна секция образована сформованным в виде единого элемента основным корпусом, могут устраняться обычно необходимые затраты на изготовление путем сварки нескольких отдельных элементов. Соединение, по меньшей мере, двух секций с перекрытием дает то преимущество, что при сохранении устойчивости перегрузочного устройства больше не нужны обычно используемые фланцевые соединения, связанные с высокими затратами на изготовление. В предпочтительном решении по развитию изобретения крепление областей перекрытия, по меньшей мере, двух секций находится за пределами потока убранной массы, так что этому потоку не создаются препятствия выступающими к нему частями крепежных элементов. В простейшем случае изготовленный в виде единого элемента основной корпус выполнен U-образным. Помимо снижения затрат на изготовление это обеспечивает возможность оптимального потока убранной массы внутри перегрузочного устройства. В дальнейшем предпочтительном примере осуществления открытая область выполненного в виде единого элемента основного корпуса секции закрыта без образования препятствий по направлению движения потока убранной массы. Таким образом, поток убранной массы может быть перегружен из уборочной машины в транспортное средство беспрепятственно и насколько возможно с низкими потерями на трение. Предпочтительно открытая область закрыта сменным листом износа, так что в случае износа возможна простая и быстрая его замена. За счет того, что задняя или дальняя по направлению движения потока убранной массы секция плотно охватывает переднюю секцию в области перекрытия, конструктивно простым путем может достигаться устойчивое соединение между двумя секциями. Предпочтительно для этого область задней секции, охватывающая переднюю секцию, выполнена выгнутой наружу посредством высадки в соответствии с толщиной стенки передней секции. Это обеспечивает беспрепятственный поток убранной массы внутри перегрузочного устройства. Предпочтительно выгнутая наружу посредством высадки область задней секции содержит проходящее по периметру и выдавленное в наружную сторону углубление. В него может быть заложен уплотнительный элемент для уплотнения соединения между секциями и предотвращения утечки влаги или сока, содержащихся в потоке убранной массы. Предпочтительно U-образный основной корпус, по меньшей мере, одной секции содержит выполненные заодно с ним направляющие поверхности, расположенные сверху на боковых сторонах за пределами потока убранной массы. При этом, по меньшей мере, один сменный лист износа укреплен на секциях на направляющих поверхностях для обеспечения того, что по направлению транспортирования не создается никаких препятствий или выступов, на которых может накапливаться или откладываться убранная масса. В дальнейшем предпочтительном примере осуществления изобретения провода снабжения для регулировочных устройств и системы датчиков проложены в шахтах обслуживания, расположенных снаружи на секциях, причем в перекрывающихся областях секций предусмотрены соединительные элементы, которые устанавливают сквозное соединение проводов снабжения. Другие предпочтительные примеры осуществления изложены в дальнейших зависимых пунктах. Краткий перечень чертежей Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах: фиг.1 изображает на виде сбоку полевой измельчитель с перегрузочным устройством по изобретению, фиг.2 изображает в перспективе основные корпуса двух соединяемых секций перегрузочного устройства, фиг.3 изображает узел А на фиг.2, фиг.4 изображает узел В на фиг.1. Осуществление изобретения На фиг.1 схематично показан самоходный полевой измельчитель 1 на виде сбоку. Находящаяся на сельскохозяйственной площади убираемая масса срезается жатвенным аппаратом 2 самоходного полевого измельчителя 1 и после измельчения в измельчительном устройстве 3 и дальнейшей обработки в плющильном устройстве 4 поступает в разгрузочный ствол 5. Здесь с помощью метателя 6 осуществляется дальнейшее повышение энергии транспортирования, переданной убранной массе в пунктах обработки 3 и 4, для целей разгрузки убранной массы из полевого измельчителя 1. Под действием высокой энергии транспортирования убранная масса поступает в свободно установленное перегрузочное устройство 10, выполненное в данном примере осуществления из двух секций 8, 9 и обозначенное как разгрузочная труба 7, и по этой разгрузочной трубе 7 передается на непоказанное транспортное средство. За счет выполнения перегрузочного устройства 10 состоящим из секций рабочая длина транспортирования может быть изменена в соответствии с конкретными условиями перегрузки. Разгрузочная труба 7 установлена на разгрузочном стволе 5 полевого измельчителя 1 с возможностью поворота с помощью поворотного круга 28 и может с помощью регулировочного устройства 11 поворачиваться вокруг шарнирной точки 12 для изменения высоты разгрузки в зависимости от имеющейся в распоряжении транспортной емкости. Разгрузочная труба 7 оснащена расположенным на конце разгрузочным дефлектором 13, положение которого управляется регулировочным устройством 14 с целью дополнительного управления и регулирования потока убранной массы при перегрузке. Как показано на фиг.2, в соответствии с изобретением две секции 8, 9 состоят каждая из открытого сверху U-образного основного корпуса 15, 16, сформованного в виде единого элемента. Соединение двух основных корпусов 15, 16, по меньшей мере, двух секций 8, 9 производится с помощью обычного фланцевого крепления внахлестку с частичным перекрытием, что выгодным образом позволяет снизить трудоемкость и затраты при изготовлении. Сверху и сбоку за пределами потока убранной массы на основных корпусах 15, 16 секций 8, 9 выполнены направляющие поверхности 17, 18 для установки сменного листа износа, показанного на фиг.4. Перекрытие секций 8, 9 обеспечивается тем, что передняя область задней или дальней по направлению потока убранной массы секции 9 плотно охватывает конец передней секции 8. Для обеспечения беспрепятственного потока убранной массы в перегрузочном устройстве 10 в области 27 перекрытия эта область 27 перекрытия задней секции 9 выполнена с выгибом наружу посредством высадки в соответствии с толщиной стенки основного корпуса 15 передней секции 8. Как это показано более подробно на фиг.3, соединение выгнутой наружу посредством высадки области 27 перекрытия задней секции 9 с концевой областью передней секции 8 производится за пределами потока убранной массы, так что для него не создается препятствий какими-либо выступающими частями непредставленных крепежных элементов в местах 20 крепления. Крепление может производиться с помощью винтов или других подходящих крепежных средств. Дополнительно в выгнутой наружу посредством высадки области задней секции 9 имеется проходящее по периметру углубление 21, выполненное в данном примере в виде канавки 22. В эту канавку 22 может быть заложен непоказанный уплотнительный элемент для уплотнения соединения между секциями 8, 9 в области 27 перекрытия, чтобы имеющаяся в потоке убранной массы влага или сок не выходили наружу в месте соединения секций. На фиг.4 показан участок В перегрузочного устройства 10 по фиг.1. Основные корпуса 15, 16 секций 8, 9 перегрузочного устройства 10 выполнены U-образными, открытыми сверху. Открытая область секций закрыта сменным листом 23 износа, который прилегает к направляющим поверхностям 17, 18, лежащим на боковых сторонах за пределами потока убранной массы, так что поток может беспрепятственно проходить через разгрузочную трубу 7. Сменный лист 23 износа может быть выполнен из одной части или нескольких частей. Крепление сменного листа 23 износа может производиться не показанным здесь образом с помощью известных винтовых креплений в точках 24 на направляющих поверхностях 17, 18. Под направляющими поверхностями 17, 18 расположены шахты 25, 26 обслуживания для непоказанных проводов снабжения регулировочных устройств 11, 14, непоказанной имеющейся на перегрузочном устройстве 10 системы датчиков или для освещения. Шахты 25, 26 обслуживания могут быть изготовлены из металла или пластмассы. В целях снижения затрат на изготовление возможно устройство только одной из шахт 25, 26 обслуживания. В не показанной здесь области 27 перекрытия секций 8, 9 предпочтительно расположены соединительные элементы, которые автоматически соединяют между собой провода снабжения, проходящие в шахтах 25, 26 обслуживания. Для специалиста в данной области понятно, что при осуществлении изобретения для получения описанных преимуществ возможны различные изменения и модификации описанного примера выполнения, не выходящие за пределы объема защиты изобретения. edrid.ru ОП ИСАНИЕ ИЗОБРЕТЕН ИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз Советских Социалистических Республик 898991 (89) 131120 ГДР (61) Дополнительное к авт. свид-ву (22) Заявлено 25.04.78 (21) 7770167/30-15 (23) Приоритет — (32) 23.05.77 (31) WP AOIF/199058 (33) ГДР Опубликовано 23.01.82. Бюллетень № 3 Дата опубликования описания 23.01.82 (51) М. Кл.з А 01 D 43/08 А 01 F 29/00 Государственный комнтет СССР (53) УДК 631.352: :631.363.4 (088.8) ло делам нэобретеннй н открытий ностранцы Ноак Кристян, Олива Клаус, Хаусшильд Артур, Шульц Берт Дитер, Петтерс Еханнес, Вилде Эгберт, Ейдам Ма Хольфельд Готтфрид, Кур Еозеф, Ол Дитер, Кизлих Тродлер Дитер и Рафельт Кристин (ГДР) 1. Иностранное предприятие «ФЕБ Комбинат Фортшритт Ландмашинен» (ГДР) (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ГИДРОСТАТИЧЕСКОГО ПРИВОДА ДЛЯ ПИТАЮЩИХ ОРГАНОВ САМОХОДНОГО ПОЛЕВОГО ИЗМЕЛЬЧИТЕЛЯ Изобретение относится к сельскохозяйственным машинам,-в частности к устройству гидростатического привода для питающих органов самоходного полевого измельчителя, у которого питающие органы созданы из валковых и/или цепных систем. Для принудительного захвата убираемого материала и подачи на режущие органы служат нижние и верхние питающие органы. При этом верхние питающие органы с целью приспособления к различной толщине слоя в питающем канале выполнены подъемными. Известны полевые измельчители, где привод верхних и нижних питающих органов осуществляе1 ся от передачи через передаточные элементы, такие как цепи или шарнирные валы. Если в качестве приводного средства используются цепные передачи, то они должны быть так расположены, чтобы гарантировалась возможность го подъема верхних питающих органов и нижние питающие органы вращались в противоположном направлении. При применении шарнирных валов при одновременной передаче вращательного движения высота подъема верхних подающих элементов преодолевается без труда. Однако привод шарнирных валов должен осуществляться от передачи, расположенной сбоку от питающих органов. Но, поскольку длина шарнирных валов определяется требуемой высотой подъема питающих органов, необходимо сбоку измельчительного агрегата соответствующее пространство, предусмотренное для монтажа передачи. Это пространство имеется в распоряжении только у полевых измельчителей малой пропускной способности. Общая ширина машины ограничивается допуском для открытого дорожного движения. Кроме того, ускорение и замедление подачи убираемого материала возможно только с помощью сложной механической подачи с бесступенчатым регулированием. При другом известном приводе от распределительной коробки верхние подающие валки приводятся с помощью шарнирного вала и закрытой цилиндрической зубчатой передачи. Корпус цилиндрической передачи выполнен при этом как коромысло между подпрессовывающим вальцом и прессовальным валком. Привод нижней пары 898991 1о 15 ло ный гидронасос зо зю 4Q 55 валков осуществляется от передачи противоположной стороны измельчительного агрегата. Недостатки этого привода заключаются в необходимости пространства для коробки передач. Следует отметить, что конструкционного пространства, необходимого для подобных исполнений, у полевых измельчителей с большой шириной захвата в распоряжении не имеется. Следующий недостаток заключается в том, что при двигающихся в маслянной ванне цепях, как это имеет место при закрытых цепных передачах, натяжение цепей возможно только с помощью сложных приспособлений. Снаружи нельзя распознать необходимость натяжения цепей. Другое известное устройство имеет для привода питающих органов два насаженных на передачу гидродвигателя. Этим достигается исключение бесступенчато регулируемой механической передачи и питающие органы имеют лучшую возможность ускорения и замедления, благодаря чему возможна бесступенчатая установка скорости подачи и тем самым длины измельчаемой массы. Однако в результате расположения гидравлических двигателей на блоке передачи привод питающих органов должен осуществляться через зубчатые или цепные передачи и шарнирные валы. Чтобы обеспечить гидравлический привод всех питающих органов, при этом устройстве необходимы сложная угловая ременная передача, проходящий через машину приводной вал и несколько ременных шкивов. Необходимая для,различной толщины слоев возможность подъема верхних питающих органов также реализуется через шарнирные валы. Цель изобретения — создание приводной системы для питающих органов самоходного полевого измельчителя, у которой с помощью гидростатического привода можно реализовать все питающие органы, без дополнительных угловых ременных передач, приводных валов и т.п. при максимально возможном подъеме верхних питающих органов, небольшой габаритной ширине и минимальном износе приводных элементов, для этого необходимо так расположить экономный по размерам приводной узел, чтобы как верхние, так и нижние питающие органы приводились с одной стороны, причем должны достигаться реверсивность и соответствующее потребности распределение мощности к верхним и нижним питающим валкам. Цель достигается тем, что у верхних питающих валков и у нижних питающих валков размещаются цилиндрические зубчатые передачи, расположенные друг над другом на одной стороне измельчительного агрегата. В верхней цилиндрической передаче цилиндрические зубчатые колеса верхних питающих валков находятся в зацеплении с ведущей шестерней прифланцованного к цилиндрической передаче гидравлического двигателя, а в нижней цилиндрической передаче цилиндрические зубчатые колеса нижних питающих валков взаимодействуют с ведущей шестерней второго гидравлического двигателя. Оба гидравлических двигателя закреплены параллельно осям своих питающих валков непосредственно на соответствующей цилиндрической передаче. Однако возможно также, что при промежуточном включении конической пары гидравлический двигатель будет располагаться с отклонением от параллельного по осям размещения, в любом положении на цилиндрической передаче. Это расположение несмотря на дополнительную коническую пару дает то преи мущество, что гидравлический двигатель можно размещать на цилиндрической передаче с экономией места. Привод гидравлических двигателей осуществляется от расположенной в остове рамы распределительной коробки, приводящей вспомогательОт вспомогательного гидронасоса через гидравлические трубопроводы приводятся в качестве первичных верхние питающие валки и в качестве вторичных нижние питающие валки посредством гидродвигателей. Одновременно, с помощью такого привода достигается бесступенчатое или ступенчатое регулирование скорости подачи и реверсивность верхних и нижних питающих валков. Эти последовательно включенные гидравлические элементы дают то преимущество,. что возможно отвечающее потребности распределение мощности к верхним и нижним питающим валкам. Наряду с возможностью бесступенчатого регулирования длины измельченной массы реализуется также плавная реверсивность привода. В цилиндрических передачах между верхними и нижними питающими валками и гидродвигателями, цилиндрические зубчатые колеса соответствующих питающих валков выполнены с передаточным числом по отношению к приводным шестерням гидродвигателей, соответствующим диаметру валка. Благодаря этим соответствующим диаметрам валков передаточным числом достигается одинаковая скорость всех питающих валков и становится возможной равномерная скорость подачи убираемого материала. Опора цилиндрических зубчатых колес в цилиндрических передачах выполнена одновременно как опора для соответствующих питающих валков, так что необходима еще только опора на противоположной стороне питающих валков. На фиг. 1 изображен полевой измельчитель, вид сверху; на фиг. 2 — питающие органы, вид сбоку; на фиг. 3 — то же, раз898991 рез вдоль осей верхних питающих валков; на фиг. 4 — схематическое изображение исполнения привода; на фиг. 5 — схема подключения приводной системы. В остове рамы 1 самоходного полевого измельчителя расположен вспомогательный гидронасос 2, приводимый с постоянным числом оборотов от распределительной коробки 3. От вспомогательного гидравлического насоса 2 через гидравлические трубо-. проводы 4, 4 и 4" в последовательном включении и при синхронном приводе приводятся как первичный гидравлический двигатель. 5, так и вторичный гидравлический двигатель 6. Гидравлический двигатель 5 находится в зацеплении в цилиндрической передаче 7 через приводную шестерню 8 с цилиндрическими зубчатыми колесами 9, и 9 верхних питающих валков,10 и 10 . Гидравлический двигатель 6 находится во взаимодействии во второй цилиндрической передаче 11 через приводную шестерню 12 с цилиндрическими зубчатыми колесами 13 и 13 нижних питающих валков 14 и 14. Обе цилиндрические передачи 7 и 11 присоединены в маслонепроницаемом исполнении к гидравлическим двигателям 5 и 6, прифланцованным параллельно по осям к питающим валкам 10, 10, 14 и 14 . Опора цилиндрических зубчатых колес 9, 9, 13 и 13 служит одновременно опорой для питающих валков 10, 10, 14 и 14, так что, включая противоположные подшипниковые коромысла 15 и подшипники 16 и 16 с гидравлическими двигателями 5 и 6 и цилиндрическими передачами 7 и 11, для верхних питающих валков 10 и 10 и нижних питающих валков 14, 14 образуются два замкнутых узла. Для того чтобы верхние питающие валки 10, 10 могли подниматься в зависимости от толщины слоя подаваемого в измельчительном агрегате материала уборки, боковые стенки 17 и 17 измельчительного агрегата имеют продольные шлицы 15 и 18. В этих продольных шлицах 18 и 18 двигается в направляющих весь узел верхних питающих валков 10 и 10 и, отклоняясь, поднимается наверх. Гидравлические трубопроводы 4, 4 и 4, ведущие к гидравлическ0м двигателям 5 и 6, так расположены в измельчительном агрегате, что они могут следовать движениям вверх и вниз находящегося на узле верхних питающих валков 10 и 10 гидравлического двигателя 5. Для установления давления прессования питающих валков 10 и 10 и возврата последних в их исходное положение с обеих сторон между боковыми стенками 17, 17 и узлом верхних питающих валков 10 и 10 размещены натяжные пружины 19. В другом варианте между гидравлическим двигателем 5 и закрепленной в цилиндрической передаче 7 приводной шестерней 8 предусмотрена коническая пара. Этим достигается то, что для гидравas Формула изобретения 1О ! 5 го 30 лического двигателя 5 не обязательно расположение параллельнсе к осям цилиндрической передачи 7, а из-за экономии места может быть расположен при соответствующем положении конической пары рядом или под цилиндрической передачей 7. Такое расположение может быть также достигнуто у нижних питающих валков 14 и 14 путем промежуточного включения коничес.кой пары у гидравлического двигателя 6. На фиг. 5 изображена схема подключения гидравлического привода. От вспомогательного гидронасоса 2 регулируемый поток масла через гидравлический трубопровод 4 и распределительную гидрокоробку 20, содержащую клапаны для обеспечения циркуляции, подается к гидравлическому двигателю 5. Через гидравлический трубопровод 4 осуществляется последовательное включение гидравлических двигателей 5 и 6. По гидравлическому трубопроводу 4", рабочая жидкость через распределительную коробку 20 течет обратно к вспомогательному гидронасосу 2. Восполнение утечек рабочей жидкости и охлаждение замкнутого цикла осуществляется с помощью встроенной в гидронасос 2 насоса подпитки, который всасывает рабочую жидкость через фильтр 21 из гидробака 22. Поток рабочей жидкости, возникающий при утечках и промывке, течет обратно от гидродвигателей 5 и 6 к распределительной гидрокоробке 20 и гидронасосу 2, проходит через маслоохладитель 23 и поступает затем обратно в гидробак 22. 1. Устройство гидростатического привода для питающих органов самоходного по, левого измельчителя, состоящее из нижних и верхних питающих валков, образованных по меньшей мере одной пары валков, в котором верхние пйтающие валки, выполненные подъемными для приспособления к различной толщине слоя убираемого м атериала имеют цилиндрические зубчатые передачи, отличающееся тем, что у верхних питающих валков и у нижних питающих валков за боковой стенкой в одной общей опоре расположены цили ндрические зубчатые передачи, причем верхним питающим валкам поставлены в соответствие цилиндрические зубчатые колеса с ведущей шестерней гидравлического двигателя и нижним питающим валком поставлены в соответствие цилиндрические зубчатые колеса с ведущей шестерней гидравлического двигателя, и что между гидравлическим двигателем и находящимся в остове рамы вспомогательным гидронасосом . расположен гидравлический трубопровод, между гидравлическим двигателем и гидравлическим двигателем расположен 898991 изогнутый в виде дуги гидравлический трубопровод, между гидравлическим двигателем и вспомогательным гидронасосом расположен гидравлический трубопровод, причем вспомогательный гидронасос приводится в действие распределительной коробкой. 2. Устройство по п. 1, отличающееся тем, что гидравлические двигатели посредством промежуточно включенной конической пары могут быть приведены в любое расположение относительно цилиндрических зубчатых передач. 898991 Составитель А. Калашник Редактор Н. Гунько Техред А. Бойкас Корректор М. Демчик Заказ 11987/2 Тираж 698 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 www.findpatent.ru (51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявители Республиканское конструкторское унитарное предприятие ГСКБ по зерноуборочной и кормоуборочной технике Республиканское унитарное предприятие Гомельский завод сельскохозяйственного машиностроения Гомсельмаш(72) Авторы Дюжев Андрей Анисимович Жмайлик Валерий Алексеевич Рехлицкий Олег Валентинович Агиевич Василий Михайлович Дубенецкий Павел Михайлович(73) Патентообладатели Республиканское конструкторское унитарное предприятие ГСКБ по зерноуборочной и кормоуборочной технике Республиканское унитарное предприятие Гомельский завод сельскохозяйственного машиностроения Гомсельмаш(56) Комплекс кормоуборочный высокопроизводительный КВК-800 Палессе 80-2. Инструкция по эксплуатации. ПО Гомсельмаш, 2000, С. 10, 27-38.2347617 1, 2009.10646 1, 2008.008197 1, 2006.(57) 1. Самоходный полевой измельчитель, содержащий раму с установленным на ней измельчающим аппаратом, проставку с задней стенкой, неподвижно установленную относительно рамы, а также приемную камеру с задней стенкой, установленную между 14750 1 2011.08.30 измельчающим аппаратом и проставкой, отличающийся тем, что задняя стенка проставки выполнена быстросъемной, приемная камера верхней задней частью шарнирно связана с рамой или элементом, неподвижно установленным на раме, кроме этого, приемная камера снабжена механизмом ее фиксации относительно рамы в рабочем положении. 2. Измельчитель по п. 1, отличающийся тем, что механизм фиксации приемной камеры относительно рамы в рабочем положении выполнен в виде двух пальцев, установленных в закрепленных на задней стенке приемной камеры направляющих и шарнирно связанных тягами с двуплечим рычагом, шарнирно установленным на задней стенке приемной камеры, и установленных неподвижно относительно рамы двух опорных элементов для размещения в них пальцев, при этом пальцы, тяги и двуплечий рычаг расположены примерно в одной плоскости вдоль задней стенки приемной камеры. 3. Измельчитель по п. 2, отличающийся тем, что механизм фиксации приемной камеры относительно рамы в рабочем положении снабжен рукояткой, жестко связанной с двуплечим рычагом и расположенной примерно в одной плоскости с ним. 4. Измельчитель по п. 2, отличающийся тем, что пальцы выполнены подпружиненными в сторону опорных элементов. Изобретение относится к самоходным кормоуборочным комбайнам. Известен самоходный полевой измельчитель, содержащий раму с установленным на ней измельчающим аппаратом, проставку с задней стенкой, неподвижно установленную относительно рамы, а также приемную камеру с задней стенкой, установленную между измельчающим аппаратом и проставкой Комплекс кормоуборочный высокопроизводительный КВК-800 Палессе 80-2 Инструкция по эксплуатации. - ПО Гомсельмаш,2008. - С. 10, 27-39. В данном самоходном полевом измельчителе измельчающий аппарат шарнирно связан с рамой и имеет два положения рабочее и транспортное, а приемная камера так же,как и проставка, неподвижно установлена относительно рамы. При расположении измельчающего аппарата в транспортном положении частично открывается входная горловина приемной камеры, то есть образуется окно, через которое в случае необходимости можно производить очистку приемной камеры и проставки от растительной массы. Данный процесс неудобен и требует значительного времени ввиду незначительных размеров окна. Основной недостаток данного полевого измельчителя - низкая производительность изза значительного времени на техническое обслуживание (очистку приемной камеры и проставки от растительной массы). Техническая задача, решаемая изобретением, - повышение производительности за счет сокращения времени на техническое обслуживание. Задача достигается тем, что в самоходном полевом измельчителе, содержащем раму с установленным на ней измельчающим аппаратом, проставку с задней стенкой, неподвижно установленную относительно рамы, а также приемную камеру с задней стенкой, установленную между измельчающим аппаратом и проставкой, задняя стенка проставки выполнена быстросъемной, приемная камера верхней задней частью шарнирно связана с рамой или элементом, неподвижно установленным на раме, кроме этого, приемная камера снабжена механизмом ее фиксации относительно рамы в рабочем положении, который может быть выполнен в виде двух пальцев, установленных в закрепленных на задней стенке приемной камеры направляющих и шарнирно связанных тягами с двуплечим рычагом, шарнирно установленным на задней стенке приемной камеры, и установленных неподвижно относительно рамы двух опорных элементов для размещения в них пальцев,при этом пальцы, тяги и двуплечий рычаг расположены примерно в одной плоскости вдоль задней стенки приемной камеры, механизм фиксации приемной камеры относи 2 14750 1 2011.08.30 тельно рамы в рабочем положении снабжен рукояткой, жестко связанной с двуплечим рычагом и расположенной примерно в одной плоскости с ним, а пальцы выполнены подпружиненными в сторону опорных элементов. Изложенная сущность изобретения поясняется чертежами, на которых представлены фиг. 1 - общий вид самоходного полевого измельчителя фиг. 2 - измельчающий аппарат, приемная камера, проставка и ускоритель выброса растительной массы в сборе фиг. 3 - вид А на фиг. 2. Самоходный полевой измельчитель содержит раму 1, питающий 2 и измельчающий 3 аппараты, проставку 4 с задней стенкой 5, неподвижно установленную относительно рамы 1, а также приемную камеру 6 с задней стенкой 7, установленную между измельчающим аппаратом 3 и проставкой 4. Полевой измельчитель также содержит установленный на проставке 4 ускоритель 8 выброса растительной массы и силосопровод 9. Задняя стенка 5 проставки 4 выполнена быстросъемной. Приемная камера 6 верхней задней частью шарнирно связана с рамой 1. Приемная камера 6 может быть шарнирно связана с любым другим элементом, неподвижно установленным на раме 1. Приемная камера 6 снабжена механизмом ее фиксации относительно рамы 1 в рабочем положении. Механизм фиксации приемной камеры 6 выполнен в виде двух пальцев 10, установленных в закрепленных на задней стенке 7 приемной камеры 6 направляющих 11 и шарнирно связанных тягами 12 с двуплечим рычагом 13, шарнирно установленным на задней стенке 7 приемной камеры 6,и двух опорных элементов 14 для размещения в них пальцев 10. Опорные элементы 14 установлены неподвижно относительно рамы 1. Пальцы 10, тяги 12 и рычаг 13 расположены примерно в одной плоскости вдоль задней стенки 7 приемной камеры 6, что уменьшает габариты механизма фиксации приемной камеры 6. Механизм фиксации приемной камеры 6 снабжен рукояткой 15, жестко связанной с двуплечим рычагом 13 и расположенной примерно в одной плоскости с ним. Пальцы 10 пружинами 16 подпружинены в сторону опорных элементов 14. Для предотвращения деформации рукоятки 15, рычага 13 и тяг 12 при переводе приемной камеры 6 в рабочее положение на задней стенке 7 установлена скоба 17, ограничивающая перемещение рукоятки 15 в направлении, перпендикулярном задней стенке 7. Скоба 17 также ограничивает перемещение рукоятки 15 вдоль задней стенки 7. Для выполнения технологического процесса на полевой измельчитель устанавливается убирающий модуль (на фигурах не показан). Убирающим модулем могут являться жатка или подборщик. Шарнирная связь верхней задней части приемной камеры 6 с рамой 1 осуществлена с помощью оси 18. Самоходный полевой измельчитель работает следующим образом. Предварительно на самоходный полевой измельчитель устанавливается убирающий модуль, например жатка. При выполнении технологического процесса жатка срезает растительную массу и направляет ее к питающему аппарату 2. От аппарата 2 растительная масса поступает в измельчающий аппарат 3, откуда измельченная подается в приемную камеру 6, далее в проставку 4 и к ускорителю 8. Ускоритель 8 направляет измельченную растительную массу по силосопроводу 9 в кузов транспортного средства (на фигурах не показано). В процессе работы может произойти забивание приемной камеры 6 и проставки 4. Для очистки камеры 6 и проставки 4 от растительной массы снимается задняя стенка 5 проставки 4. Далее рукоятка 15 поворачивается вдоль задней стенки 7 приемной камеры 6 в положение, при котором пальцы 10 за счет связи с рычагом 13 с помощью тяг 12, сжимая пружины 16, перестанут взаимодействовать с опорными элементами 14. После этого,или под собственным весом, или после воздействия на рукоятку 15, приемная камера 6 повернется в положение, при котором откроется ее входная горловина (на фигурах не обозначена). Для воздействия на рукоятку 15 применяется удлинитель (на фигурах не показан), который надевается на хвостовую часть рукоятки 15. Очистку камеры 6 и проставки 4 можно производить через образовавшееся после снятия стенки 5 окно в проставке 4 и 3 14750 1 2011.08.30 через входную горловину приемной камеры 6. После очистки устанавливается на место задняя стенка 5 проставки 4 и с помощью рукоятки 15 приемная камера 6 переводится в рабочее положение. После этого технологический процесс может быть продолжен. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4 <a href="http://bypatents.com/4-14750-samohodnyjj-polevojj-izmelchitel.html" rel="bookmark" title="База патентов Беларуси">Самоходный полевой измельчитель</a> bypatents.com (51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Республиканское конструкторское унитарное предприятие ГСКБ по зерноуборочной и кормоуборочной технике(72) Авторы Дюжев Андрей Анисимович Рехлицкий Олег Валентинович Дробышевский Валентин Иванович Давиденко Михаил Николаевич Бобыренко Сергей Николаевич Котов Андрей Викторович(73) Патентообладатель Республиканское конструкторское унитарное предприятие ГСКБ по зерноуборочной и кормоуборочной технике(56) Комплекс кормоуборочный высокопроизводительный КВК-800 Палессе 80-2. Инструкция по эксплуатации. ПО Гомсельмаш, 2008. - С. 16, 27-32.1138067 , 1985.2184439 2, 2002.008197 1, 2007.(57) 1. Полевой измельчитель, содержащий раму, мосты передних и задних колес, установленный на раме измельчающий аппарат и шарнирно связанный с измельчающим аппаратом питающий аппарат, выполненный с возможностью попеременной установки в рабочее положение и положение для обслуживания, отличающийся тем, что снабжен гидроцилиндром, шарнирная связь измельчающего аппарата и питающего аппарата выполнена с возможностью перемещения питающего аппарата в примерно горизонтальной плоскости с помощью двух рычагов, которые одними концами связаны с измельчающим аппаратом или с рамой, а вторыми - с питающим аппаратом, при этом линии, соединяющие смежные шарниры рычагов, образуют параллелограмм, а гидроцилиндр одним концом связан с рамой или с измельчающим аппаратом, а вторым - с одним из рычагов, кроме этого, питающий аппарат в положении для обслуживания расположен перед одним из передних колес. 2. Измельчитель по п. 1, отличающийся тем, что снабжен устройством фиксации питающего аппарата в положении для обслуживания. 15092 1 2011.12.30 Изобретение относится к сельскохозяйственному машиностроению, а именно к кормоуборочным машинам. Известен полевой измельчитель, содержащий раму, мосты передних и задних колес,установленный на раме измельчающий аппарат и шарнирно связанный с измельчающим аппаратом питающий аппарат, выполненный с возможностью попеременной установки в рабочее положение и положение для обслуживания Комплекс кормоуборочный высокопроизводительный КВК-800 Палессе 80-2. Инструкция по эксплуатации. ПО Гомсельмаш, 2008. - С. 16, 27-32 В данном полевом измельчителе шарниры, связывающие измельчающий и питающий аппараты, установлены в нижних частях корпусов последних и обеспечивают перемещение питающего аппарата в продольной плоскости измельчителя. При этом появляется необходимый, но не достаточный доступ к обоим аппаратам для обслуживания. Недостаток данного полевого измельчителя - неудобство обслуживания. Техническая задача, решаемая изобретением, - улучшение условий обслуживания. Задача достигается тем, что полевой измельчитель, содержащий раму, мосты передних и задних колес, установленный на раме измельчающий аппарат и шарнирно связанный с измельчающим аппаратом питающий аппарат, выполненный с возможностью попеременной установки в рабочее положение и положение для обслуживания, снабжен гидроцилиндром, шарнирная связь измельчающего аппарата и питающего аппарата выполнена с возможностью перемещения питающего аппарата в примерно горизонтальной плоскости с помощью двух рычагов, которые одними концами связаны с измельчающим аппаратом или с рамой, а вторыми - с питающим аппаратом, при этом линии, соединяющие смежные шарниры рычагов, образуют параллелограмм, а гидроцилиндр одним концом связан с рамой или с измельчающим аппаратом, а вторым - с одним из рычагов, кроме этого, питающий аппарат в положении для обслуживания расположен перед одним из передних колес,полевой измельчитель снабжен устройством фиксации питающего аппарата в положении для обслуживания. Изложенная сущность изобретения поясняется чертежами, на которых представлены фиг. 1 - общий вид полевого измельчителя фиг. 2 - вид сверху на переднюю часть полевого измельчителя (питающий аппарат установлен в рабочем положении) фиг. 3 - вид сверху на переднюю часть полевого измельчителя (питающий аппарат установлен в положении для обслуживания). Полевой измельчитель содержит раму 1, мосты передних 2 и задних 3 колес, установленный на раме 1 измельчающий аппарат 4 и шарнирно связанный с измельчающим аппаратом 4 питающий аппарат 5 с возможностью попеременной установки в рабочее положение и положение для обслуживания. Кроме этого, полевой измельчитель содержит силосопровод 6, а для выполнения технологического процесса на него навешивается жатка 7. Для обеспечения установки питающего аппарата 5 в положение для обслуживания полевой измельчитель снабжен гидроцилиндром 8, шарнирная связь измельчающего аппарата 4 и питающего аппарата 5 осуществлена двумя рычагами 9 и 10, с помощью шарниров (на фигурах не обозначены) одними концами связанными или с измельчающим аппаратом 4, или с рамой 1, а вторыми - с питающим аппаратом 5, с возможностью перемещения питающего аппарата 5 в примерно горизонтальной плоскости. Линии, соединяющие смежные шарниры, которые связывают рычаги 9 и 10 с измельчающим аппаратом 4(или с рамой 1) и питающим аппаратом 5, образуют параллелограмм. Гидроцилиндр 8 одним концом связан или с рамой 1, или с измельчающим аппаратом 4, а вторым - с одним из рычагов (например, рычагом 9). Питающий аппарат 5 в положении для обслуживания располагается перед одним из передних колес 2. Для фиксации питающего аппарата 5 в рабочем положении имеется как минимум одно устройство 11 фиксации. Устройство 11 состоит из соосно установленных неподвижно относительно измельчающего аппарата 4 2 15092 1 2011.12.30 направляющих 12, подпружиненного пальца 13, установленного в направляющих 12, и втулки 14, неподвижно установленной относительно аппарата 5. В рабочем положении втулка 14 размещается между направляющими 12, а палец 13 размещается в направляющих 12 и втулке 14. Полевой измельчитель также снабжен устройством 15 фиксации питающего аппарата 5 в положении для обслуживания. Устройство 15 состоит из установленной неподвижно относительно питающего аппарата 5 направляющей 16, подпружиненного пальца 17, установленного в направляющей 16, и втулки 18, неподвижно установленной относительно одного из рычагов (например, относительно рычага 9). В рабочем положении палец 17 размещается в направляющей 16 и втулке 18. Полевой измельчитель работает следующим образом. Для выполнения технологического процесса на полевой измельчитель навешивается жатка 7. В процессе уборки жатка 7 срезает технологический материал и подает его к питающему аппарату 5, который срезанный технологический материал направляет к измельчающему аппарату 4. В аппарате 4 происходит измельчение технологического материала. Измельченный технологический материал по силосопроводу 6 направляется в кузов транспортного средства. В рабочем положении питающий аппарат 5 фиксируется устройством 9. При этом подпружиненный палец 13 расположен в направляющих 12 и втулке 14. В случае необходимости обслуживания одного из аппаратов 4 или 5 палец 13 выводится из втулки 14 и гидроцилиндр 8 переводит питающий аппарат 5 в положение для обслуживания. В данном положении питающий аппарат 5 располагается перед колесом 2, что обеспечивает хороший доступ к обоим аппаратам 4 и 5. В положении для обслуживания питающий аппарат 5 фиксируется устройством 15. При этом подпружиненный палец 17 расположен в направляющей 16 и втулке 18. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3 <a href="http://bypatents.com/3-15092-polevojj-izmelchitel.html" rel="bookmark" title="База патентов Беларуси">Полевой измельчитель</a> bypatents.comСамоходный полевой измельчитель. Полевой измельчитель

ПРИЕМНОЕ УСТРОЙСТВО ДЛЯ ПОЛЕВОГО ИЗМЕЛЬЧИТЕЛЯ

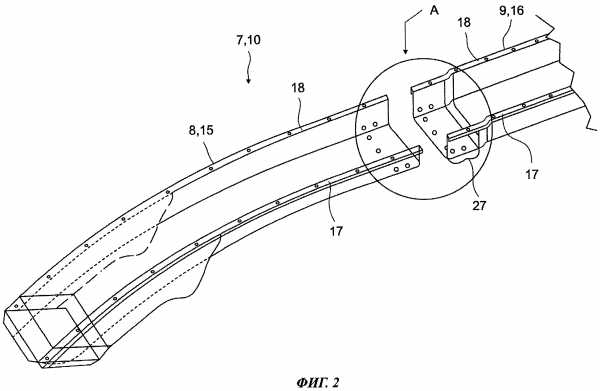

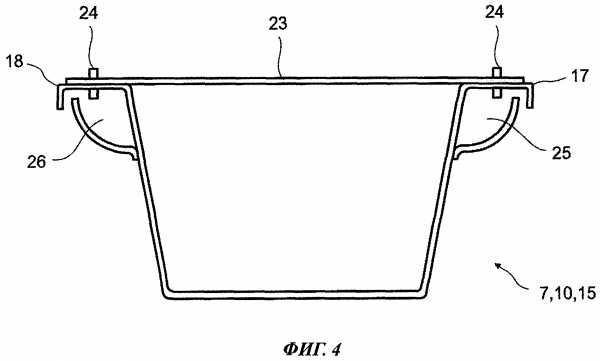

ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ПОЛЕВОГО ИЗМЕЛЬЧИТЕЛЯ

Устройство гидростатического привода для питающих органов самоходного полевого измельчителя

Самоходный полевой измельчитель — 30.08.2011 — 14750 — База патентов Беларуси

Полевой измельчитель — 30.12.2011 — 15092 — База патентов Беларуси