Строительные работы в Севастополе

Древесно-полимерный композит является одним из популярных видов древесных композитов, который совмещает достоинства древесины и пластика. Вместе с этим недостатков натуральной древесины материал лишен. Каждому знакомы предшественники этого материала, среди них следует выделить: Эти материалы состоят из стружки или опилок, а также связующего вещества. По сравнению с натуральной древесиной они стоят дешевле, а по отдельным показателям превосходят свой натуральный аналог по характеристикам, что определяет направление их использования. Древесно-полимерный композит стал результатом новых разработок. Этот материал является инновационным, он принадлежит к новому поколению и характеризуется широкой областью использования. В своем составе он имеет древесную муку, модификаторы и термопластичный полимер. Мука может быть заменена отходами сельскохозяйственной переработки, что позволяет удешевить продукцию. Что касается модификаторов, то они необходимы для того чтобы придать изделию особые свойства. Мука и полимер используются в соотношении, которое зависит от класса и производителя материала. Наиболее дешевый вариант содержит 70 % муки и 30 % полимера, что делает материал гидрофильным, более хрупким и менее износостойким. Если же применить равное соотношение, то удастся получить материал с оптимальными свойствами. Древесно-полимерные композиты могут содержать 40 % муки и 60 % полимера, что сказывается на эстетических свойствах материала. ДПК внешне выглядит как пластик, но получается более прочным и устойчивым к воздействиям внешних факторов. В составе имеются химические добавки в виде модификаторов, их наличие не сказывается на экологичности, ведь количество не превышает 5 %. При изготовлении используется экструзия, которая предусматривает получение изделия из полимера методом продавливания в расплавленном виде через формующее отверстие машины, последняя называется экструдером. Реже древесно-полимерные композиты изготавливаются по методу литья под прессованием и давлением в формах. Материалы из древесно-полимерного композита предназначены для обустройства объектов, которые подвергаются воздействию внешней среды. Если эксплуатация будет проводиться под открытыми лучами солнца и при повышенной влажности, то композитная доска должна обладать особыми свойствами. Это касается и тех условий, если она будет использоваться при колебании температуры. Доска из древесно-полимерного композита имеет длительный срок эксплуатации даже в условиях экстремального климата. Она готова прослужить от 15 до 50 лет. Материал обладает следующими качествами: Что касается износостойкости, то материал устойчив к царапинам и истиранию. На нем отсутствуют занозы, его можно использовать даже в местах с максимальной проходимостью. В таких условиях покрытие сохраняет первоначальный вид. Материал не разрушается и не выгорает, не разбухает, не меняет форму при высыхании. Он устойчив к перепадам температур, а эксплуатировать его можно от - 50 ˚С до + 70 ˚С. Материал высокопрочный, он выдерживает высокие нагрузки и не трескается от ударов. Он восприимчив к вредителям и плесени. Изделия из древесно-полимерного композита не требуют специального ухода и дополнительного покрытия, а также нанесения антисептиков. На него могут воздействовать кислоты, щелочи и агрессивные растворы. Материал огнестоек, он не поддерживает горение и не может воспламениться от искры или окурка. Монтировать и демонтировать его довольно просто. Крепление хорошо продумано, профиль можно изгибать, сверлить и пилить. Еще одно достоинство панелей из древесно-полимерного композита состоит в экологической безопасности. Материал не выделяет в окружающую среду вредных веществ, его можно использовать для повторной переработки, он не засоряет внешнюю среду отходами. Доски теплопроводны по аналогии с древесиной. Вы не будете ощущать холода, если пройдетесь по поверхности босиком. Эстетические качества материала высоки. Он обладает цветом, текстурой и ароматом натуральной древесины. В продаже представлено огромное множество решений с разными текстурами и вариантами окраски. Древесно-полимерный композит для фасада имеет все вышеперечисленные характеристики, а значит, его основными преимуществами являются: Материал можно использовать даже на берегу моря. Но, как и у каждого решения для строительства и ремонта, у таких композитов есть недостатки, один из них - высокая стоимость. Минусом является еще и риск быть обманутым недобросовестным производителем. При производстве древесно-полимерного композита может использоваться разные сырье, что влияет на конечные характеристики. При изготовлении может быть использовано разное соотношение основных компонентов. Помимо древесной муки, в роли наполнителя может выступить жмых семечек подсолнечника. Иногда используется макулатура или рисовая шелуха. Поливинилхлорид является связующим термопластичным полимером. Эту же роль выполняет полиэтилен или полипропилен. При производстве древесно-полимерного композита могут получаться доски, плотность которых варьируется от 700 до 1200 кг/м3. Прочность тоже может быть разной, на что влияет полно- или пустотелость. Изделия могут иметь один, два или несколько слоев. Поверхность иногда имеет обработку в виде тиснения, ее могут отшлифовать или нанести на доску печать. Внешним слоем может стать защитное полимерное покрытие. Иногда используются лакокрасочные материалы, синтетическая пленка или облицованный шпон. Как правило, террасная композитная доска обладает одним из двух видов поверхностей, это текстура под дерево или рельеф. По ширине и длине панели могут обладать определенными размерами. Если вы хотите отделать фасад, следует выбирать доску соответствующего назначения с шириной от 8 до 12 см и от 18 до 20 см. Промежуточным значением является предел от 14 до 16 см. Толщина панели при этом может варьироваться от 1 до 2,1 см. Длина равна пределу от 3 до 6 м. Террасная доска отличается толщиной, которая может быть равна 4 см. Минимальное значение составляет 2,5 см. Из древесно-полимерного композита изготавливается: Доски применяются при строительстве частных саун, уличных кафе, при обустройстве садовых участков и установке беседок. В городской зоне изделия используются для отделки лоджий и балконов. Довольно часто сегодня используется древесно-полимерный композит для грядок. У этого способа обустройства приусадебного участка есть множество плюсов. Во-первых, сборка конструкций довольно проста и занимает мало времени. Во-вторых, бортики закрепляются отдельно. В-третьих, материал исключает образование грибка и плесени на поверхности. Такие доски не подвергаются воздействию вредных насекомых. Ограждение имеет довольно привлекательный внешний вид, а на поверхности можно увидеть даже узоры и рисунки. Материал может быть обработан лакокрасочными составами. Конструкции экологически безопасны и не выделяют вредных веществ во внешнюю среду. Композит имеет гладкую поверхность и грани, которые не поранят человека во время работы. Доски устойчивы к неблагоприятным воздействиям, они способны выдержать высокие механические воздействия нагрузки и позволяют конструировать грядки любой высоты. Готовые изделия легко разобрать и перенести на другое место. Двери из древесно-полимерного композита очень устойчивы к внешним воздействиям, поэтому использовать их можно в помещениях с интенсивной эксплуатацией. Они довольно часто устанавливаются для использования в условиях с нестабильной температурой и влажностью. Описываемый материал еще называется жидкой древесиной, которая в изделии имеет эстетичный внешний вид и демонстрирует долговечность. Композит является довольно мягким, поэтому на его поверхности могут остаться царапины. Для того чтобы избежать повреждений, эксплуатировать дверь необходимо осторожно. Но если в доме есть животные и дети, лучше выбирать изделия, поверхность которых изготовлена по технологии брашинга. Основание в этом случае имеет шершавость, что делает мелкие царапины незаметными. Сайдинг из древесно-полимерного композита сегодня очень популярен. Он не выделяет и не впитывает влагу, поэтому не усаживается и не дает усушки. Поверхность не покрывается трещинами и не деформируется при смене погодных циклов. Отделка отличается высокой тепло- и звукоизоляцией. Она не подвергается поражению бактериями, грибками, а также насекомыми. Материал не образует ржавчины имеет высокую морозостойкость. В зимний период в доме хорошо сохраняется тепло. Этот вид сайдинга отличается простотой ухода, фасад достаточно будет периодически мыть водой, при этом можно использовать моющие средства. Активные чистящие растворы, однако, применять не следует, как и щетки, а также чистящие губки, которые имеют абразив или элементы металла. Благодаря имеющимся качествам сайдинг из ДПК широко используется для внутренних отделочных работ и в облицовке фасадов. Он имеет превосходные качество и долговечность, а значит, готов придать коттеджу или дому естественную красоту. Каким бы ни был совершенным сайдинг из ДПК, он имеет некоторые минусы. Например, стоимость. Качественные панели обходятся довольно дорого, а дешевые не смогут порадовать длительным сроком эксплуатации. Изделия представлены на рынке с достаточно маленьким выбором форм. Но этот минус некоторые называют условным. Несмотря на то что ДПК-сайдинг изготавливается в одном формате, благодаря особенности поддаваться обработке, этот минус можно частично компенсировать. Наиболее востребованным строительным материалом всегда есть и остается древесина. Она универсальна в обработке и обладает высокими теплоизоляционными эстетическими качествами. При создании необычных архитектурных построек и декорировании интерьера древесина вне конкуренции. Единственным ее недостатком является подверженность внешним факторам. Производители стремились свести на нет все недостатки и изобрели инновационный строительный материал, который называется древесно-полимерным композитом. www.syl.ru Заказать образец TUBALL™ COMP_E

Композитные материалы, несмотря на высокую стоимость, завоевали свою популярность в отраслях, где механические свойства должны сочетаться с низким весом и возможностью выдерживать высокие нагрузки. Без композитных материалов сегодня не обойтись в авиакосмической отрасли, возобновляемой энергетике, автопроме и строительстве . Например, крылья и фюзеляж нового Boeing 787 Dreamliner более чем на 50 % выполнены из композитных материалов, а каркас и экстерьер BMW I3 состoит из углепластика на 70%. Очень важный фактор, определяющий будущее «зеленой экономики», в широком использовании композиционных материалов - это сокращение выбросов углекислого газа, как при их производстве, так и при эксплуатации

изделий на их основе.

Полимерные композиты состоят, как правило, из пластичной основы (ее называют матрицей), которая армирована наполнителями с высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ и создает новый материал, результирующие свойства которого отличаются от свойств каждого из его составляющих.

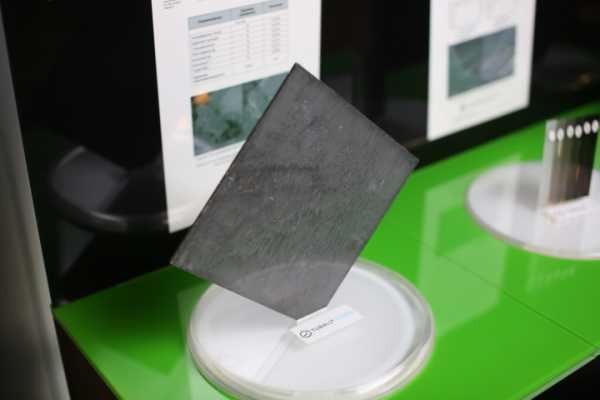

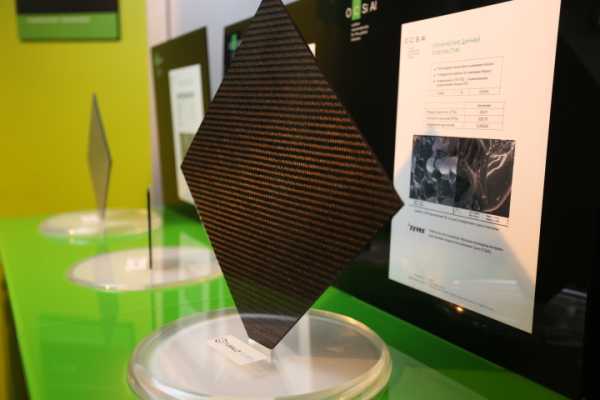

Достижения CNT-индустрии привели к появлению принципиально нового поколения полимерных композитов. Использование в качестве одной из составляющих одностенных углеродных нанотрубок позволило добиться результатов, которые еще вчера казались невероятными.

Увеличение прочности с одновременным снижением веса, появление электропроводности, изменение параметров упругости, термостойкости и других ключевых физико-механических свойств дают порой просто колоссальный экономический эффект. Модификация свойств полимерных композитов за счет уникально высоких физико-механических свойств нанотрубок позволяет в корне изменить представление о строительных конструкционных материалах, о новых поколениях транспортных средств и технологиях в других сферах.

В настоящий момент мировые объемы производства полимеров превосходят производство алюминия, меди и всех цветных металлов вместе взятых. Множество сфер применения полимеров требует усиления различных свойств и служит основой для развития полимерных композитов.

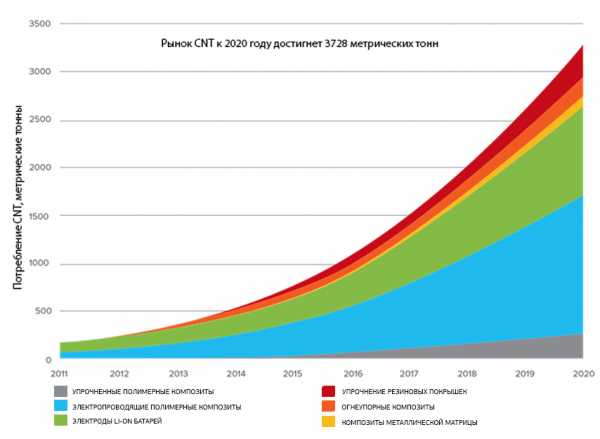

Темпы роста рынка нанокомпозитов значительно выше, чем обычных полимеров, объем рынка в 2018 году в 3,5-5 раз превысит показатели 2010 года.

В настоящее время доля нанокомпозитов, получаемых с использованием углеродных нанотрубок, не превышает 10%. Однако, в ближайшие 5 лет потребление углеродных нанотрубок для нанокомпозиционных материалов значительно возрастет в объеме.

К 2020 году рынок углеродных нанотрубок вырастет по сравнению с показателями 2013 года более, чем в 7 раз.

При добавке 0,05% TUBALL в углепластик прочность композитной пластины увеличивается на 35%.

Добавление 0,08% TUBALL® в полиэфирную смолу делает SMC композит электропроводным и пригодным для электростатического окрашивания.

При добавке 0,05 % TUBALL в полипропилен на 50% повышается модуль упругости и на 15% увеличивается «температура деформации» композита.

Использование TUBALL в качестве аддитива позволяет на 30-50% повысить прочность, термостойкость, ударопрочность. Введение TUBALL в полимеры придает им электропроводящие свойства.

Для получения сравнимой электропроводности с помощью многостенных углеродных нанотрубок требуется на порядки большая их концентрация, что может приводить к значительному усложнению производственного процесса или невозможности производства продуктов с MWCNT в связи с увеличением вязкости препрега и связанными дополнительными затратами.

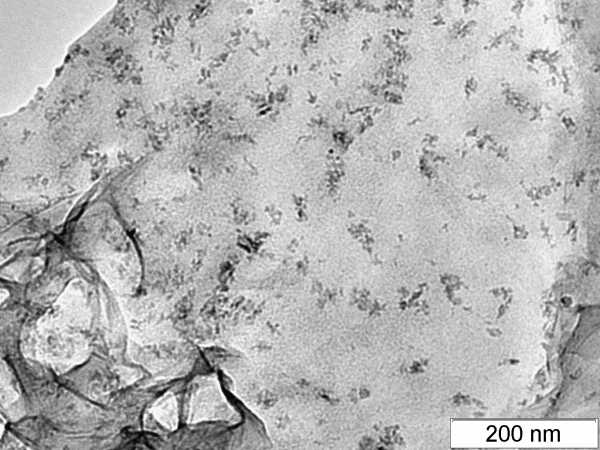

Работы по модификации углепластика с помощью TUBALL ведутся в OCSiAl в партнерстве с компанией Zyvex Technologies Inc. Цель работ – повышение прочности материала путем добавления наномодификатора.

Добавление в углепластик 0.05 wt% графеновых нанотрубок TUBALL увеличивает:

·модуль упругости на растяжение на 32%;

·прочность на изгиб на 35%;

·модуль упругости на изгиб на 6%;

·прочность на сжатие на 20%.

Углепластик с TUBALL в сравнении со стандартным

углепластиком

Смола

Модуль упругости на растяжение

Прочность на изгиб

Модуль упругости на изгиб

Прочность на сжатие

Углепластик, содержащий 0.05 wt%TUBALL

70,881 ГПа

904 МПа

53,494 ГПа

662 МПа

Стандартный углепластик

53,779 ГПа

669 МПа

50,331 ГПа

552 МПа

% улучшения

31,8%

35,1%

6,3%

19,9%

Прорывное улучшение характеристик углепластика достигается без изменения условий его производства.

Как показывает дифференциальная сканирующая калориметрия (DSC), введение TUBALL в эпоксидную смолу, использующуюся при производстве углепластика, не меняет кинетику ее отверждения.

DSC стандартной эпоксидной смолы Epon 828 и Epon 828, содержащей

0.05 wt% TUBALL, показывает идентичную кинетику отверждения при использовании отверждающего агента Ethacure 100LC.

Температура начала реакции (140 °C) и пиковая температура отверждения (190 °C) идентичны для обоих образцов.

Данные DSC подтверждают, что внедрение TUBALL в производство углепластика происходит без изменения существующего процесса его производства

В совокупности с простотой диспергации TUBALL в эпоксидных смолах это дает возможность применения универсального наномодификатора TUBALL для широчайшего круга промышленных приложений.

Увеличение прочности углепластика более чем на 30% при добавлении в него 0.05 wt% TUBALL означает, что композиты из модифицированного TUBALL углепластика будут на 30% легче стандартных углепластиковых композитов, обладающих той же механической прочностью. А следовательно, существенно дешевле – расширяя

границы и рынки применения композитов из углепластика на другие индустрии и приложения.

Введение TUBALL в препрег для углепластика при его производстве, экономит $ 10 – 16 с каждого килограмма выпускаемого углепластика. Улучшение механических свойств позволяет использовать меньше дорогостоящего материала.

Все вопросы по применению TUBALL в полимерных композитах вы можете задать вице-президенту OCSiAl Александру Зимнякову [email protected]

Вице-президент OCSiAl Захар Большаков [email protected] поможет разобраться в вопросах применения TUBALL в термопластах.

ocsial.com Свойства полимерных композитов. I часть

Коэффициент теплового расширения

Для того, чтобы напряжения в композите, возникшие в результате температурных колебаний и связанных с ними расширений и сокращений композитной пломбы, были минимальными, коэффициент теплового расширения композита должен быть близок к этому показателю твердых тканей зуба. Стеклянный наполнитель имеет низкий коэффициент теплового расширения, в то время как у полимера он высок, поэтому, чем больше неорганического наполнителя в композите, тем ниже будет коэффициент расширения. Поскольку в микронаполненных композитах больше содержится полимера, причем не только в виде матрицы, но и на предполимеризованных частицах наполнителя, коэффициент их теплового расширения высок по сравнению с таковым у стеклонаполненных композитов.

Примерные величины коэффициентов теплового расширения некоторых, имеющихся в продаже, композитов представлены в Таблице 2.2.4, в которой также приведено сравнение с коэффициентом теплового расширения эмали в виде их отношения.

Рентгеноконтрастность

Когда композиты используют в качестве пломбировочного материала, и особенно, для жевательных зубов, их рентгеноконтрастность представляет особую важность. Определение кариеса под рентгенопрозрачной композитной пломбой практически невозможно, что позволит кариозному процессу развиваться длительное время до его обнаружения. У некоторых композитов рентгеноконтрастность ниже, чем у дентина, что не очень хорошо, потому что не позволяет с помощью рентгеновских лучей обнаружить наличие кариеса. Тем не менее, еще не известно какой оптимальной рентгеноконтрастностью должен обладать композит, поскольку избыточная рентгеноконтрастность может потенциально маскировать кариес, располагающийся под пломбой. Все-таки, композит должен иметь, по крайней мере такую же рентгеноконтрастность, как эмаль. Некоторые композиты, не удовлетворяющие этому требованию, не должны использоваться в качестве пломбировочного материала для жевательных зубов.

Соответствие по цвету

Эстетические качества композитов хорошо известны. Самые ранние композиты страдали изменением цвета, которое может проявляться в трех видах:

• изменение цвета по краю пломбы;

• изменение цвета всей поверхности;

• изменение цвета всего объема пломбы.

Изменение цвета по краю обычно появляется при наличии щели между пломбой и тканями зуба. Остатки органических веществ проникают в щель и приводят к краевому окрашиванию. Устранение краевой щели полностью предупреждает этот тип окрашивания. Если краем является эмаль, то устранить эту проблему можно путем кислотного протравливания для создания связи с эмалью. Связь между протравленной эмалью и композитом достаточно прочная и долговечная, она позволяет достичь хорошей герметичности по краю пломбы и предупредить проникновение органических веществ. Обычно рекомендуют использование ненаполненного полимера в качестве адгезива, так как это помогает улучшить краевое прилегание.

Изменение цвета всей поверхности композита может быть связано с ее шероховатостью и вероятно происходит с теми полимерными композитами, в которых использованы большие по размеру частицы наполнителя. Органические вещества застревают в пространствах между выступающими частицами наполнителя и трудно удаляются при чистке зубов. Полирование подходящим абразивом, таким как пасты с оксидом алюминия, должно удалить это поверхностное окрашивание.

Важно, чтобы полирование было проведено в несколько этапов, например, вначале алмазным инструментом с размером абразива 20 мкм, затем пастой с частицами размером 7 мкм и окончательная (финишная) обработка пастой с частицами размером 1 мкм. Это даст оптически гладкую полированную поверхность микронаполненных композитов без каких-либо ямок и царапин, так можно отполировать и гибридные композиты с небольшими по размеру частицами наполнителя.

Иногда наблюдают темный изрытый участок нарушения цвета, который возник из-за вскрытия воздушных пузырьков по мере износа композита. Такое нарушение цвета не может быть легко удалено, и лучше заменить пломбу светоотверждаемым композитом, не оставляя в материале «замороженных» пузырьков воздуха, благодаря соблюдению правил наложения пломбы.

Изменение цвета всего объема или большой глубины пломбы представляет особую проблему, если она изготовлена из композита химического отверждения типа паста-паста с аминным активатором. Изменение цвета такой реставрации происходит медленно в течение продолжительного времени, придавая пломбе отчетливо желтую окраску. Этот вид нарушения цвета возникает как из-за химического разрушения компонентов в матрице полимера, так и абсорбции ротовой жидкости. Композиты, активируемые видимым светом, имеют значительно большую цветовую стабильность.

Подобно внедрению в практику пакуемых и текучих композитов, продиктованное клинической необходимостью, производители разработали и выпустили целый ряд новых композитов с высокими эстетическими качествами. Эти композиты наполнены частицами с минимальным размером - не более 2 мкм и средним около 0,6 мкм, что делает их великолепно полируемыми. В настоящее время имеется целая «артистическая » палитра с большим разнообразием материала по цвету и прозрачности.

Основы стоматологического материаловедения

Ричард ван Нурт medbe.ru Александр Чалапчий, директор НПО «Полимер-Композит». Родился в г. Туле, РСФСР. Окончил ДВГУ по специальности «юриспруденция». Юридическую карьеру завершил начальником отдела Федеральной службы судебных приставов по Приморскому краю. В 2012 г. вместе с командой единомышленников основал компанию НПО «Полимер-Композит» и открыл производство композитной строительной арматуры и закладных фасонных изделий. В 2015 г. компания вошла в число резидентов «Сколково» с инновационной разработкой технологии плавки базальтовых волокон с улучшенными свойствами для производства композиционных материалов. Эта инновация получила применение в строительстве и ряде других индустрий. Александр Анатольевич, как вы себя чувствуете в качестве резидента «Сколково»? Мы еще молодые резиденты, – получили свидетельство в ноябре 2015 г. и, соответственно, только приступили к работе. «Сколково» находится в стадии активного строительства, и наш офис под лабораторию будет готов в 2017 г. – сейчас заключаем предварительный договор на аренду площадей в районе Новой Москвы. О каких-то финансовых преференциях – налоговых льготах и т. д. – пока ничего не могу сказать , мы за ними в 2016 г. не обращались. В целом члены нашей команды участвовали в образовательных программах фонда, в этом году планируем принять участие в нескольких выставках за счет микрогрантов «Сколково», который на эти цели выделяет резидентам до 4,5 млн в год. Также предприятию оказывается менторская помощь. Какие проекты сейчас в работе, с кем из зарубежных партнеров вы сотрудничаете? Мы сейчас исполняем контракты, заключенные с польскими и кипрскими партнерами. Уже исполнен и закрыт экспортный контракт с Украиной – НПО «Полимер-Композит» отгрузило комплект промышленного оборудования в Черновцы. Важный для нас контракт ушел на подписание в Южную Корею и, скорее всего, будет заключен до лета. Интерес в мире к нашим разработкам есть. А если говорить о вашем производстве в России? Тут пока все сложно – из-за кризиса рынок схлопнулся, банки операционные кредиты малому бизнесу не дают. Считаю, самое время для нашей центральной власти проводить политику «количественного смягчения». То есть включить печатный станок и наполнить собственное производство оборотными средствами. Пора перестать кормить только банки. НИОКР и ОТР (научно-исследовательские и опытно-конструкторские работы/опытно-технологические работы – прим. «К») –вещь, требующая значительных и «длинных» денег. Мы оптимизировали штат, который занимался инновационными разработками, потому что просто не потянули финансирование. И если бы не некоторые наши перспективные наработки по экспортным контрактам, осенью, скорее всего, пришлось бы закрыть производство. То есть, резидентство в «Сколково» не гарантирует избавления от неприятностей? Задача «Сколково» – научить тебя работать в любых условиях. И, как вы заметили, в данной ситуации не гарантируется успех. Вообще, в России государственная поддержка производственных малых инновационных предприятий находится на нуле – год прошел в ее поисках и закончился для нашей компании ничем. Несмотря на то, что у нас есть экспортный потенциал, мы вписываемся в программу импортозамещения, развиваем с ДВО РАН совместные проекты, это мало кого интересует. Приходится обдумывать варианты переезда за рубеж, потому что ровным счетом все контракты, которые позволяют нам сейчас жить, – там. Например? Особая экономическая зона в Южной Корее, куда нас пригласили и предложили очень хорошие условия. Если здесь мы платим почти 2 млн в год за аренду производственного цеха и никак не можем выделить денег, чтобы позволить себе строительство собственного помещения, корейская ОЭЗ предлагает арендные площади по цене $90 за 2,5 тыс. м² в год, причем со всеми коммуникациями – природным газом, электричеством и теплом. Плюс ко всему — безакцизный и безналоговый режим в течение 10 лет. Приморские ТОР не могли бы стать альтернативой? ТОР – это совсем не про поддержку малого инновационного бизнеса. Приморские ТОР ориентированы, прежде всего, на большой бизнес. И это правильно. Надо развивать успешные предприятия. Помогать им. Но тот, кто создавал концепцию ТОР, слабо разбирается в правилах ведения малого инновационного бизнеса. Ведь инновации сами по себе – вещь сложная и обширная. Определение того, что является инновацией, а что нет очень размыто. А льгот хочется всем. Вот и возникают проблемы. Между тем решение конкретных вопросов малых предприятий должно осуществляться максимально оперативно. Или прямо лоббировать интересы приморского малого инновационного бизнеса в федеральных структурах и фондах (Минобр, Минпромторг, Минвостокразвитие, РВК и т. п.). У органов власти Приморского края есть пространство для маневра в данном направлении. Экспортных контрактов недостаточно, чтобы поддерживать вашу компанию на докризисном уровне? Недостаточно. Каждое предприятие проходит стадию, когда ты либо растешь, либо стагнируешь. В нашем случае речь идет об очень глобальных статьях расходов, и покрывать их за счет сжатия оборотных средств не есть самый правильный путь. Для нас в приоритете вообще остаться на Дальнем Востоке, где у меня семья, и работать здесь же. Хоть это слово и не должно использоваться в бизнесе, но мы – патриоты, и я считаю, русская пословица «Где родился – там и пригодился» придумана очень мудрыми людьми. Несмотря на перспективы за рубежом, где слово «инновации» не является предметом шуток? Я знаю множество инженеров, которые работают в иностранных институтах и параллельно ведут стратегические программы на территории России. Наука интернациональна в силу общности законов природы. Вспомните, как американские «атомные” ученые сливали информацию советским коллегам. Это своеобразные люди, и, общаясь в их среде, я понимаю, что их ни границами, ни деньгами, ни гражданством, ничем не удержишь, они работают за идею, за мысль, а все остальное для них не имеет принципиального значения. Это состояние сознания хорошо описано в повести Стругацких «Стажеры”. Понять мотивацию этих людей порой очень сложно. Вы себя ученым не считаете? Считаю. У меня даже есть опыт учебы в аспирантуре. Хотя инженерного образования я как раз не получил. По специальности я юрист, выпускник ДВГУ, и свою юридическую карьеру закончил начальником отдела судебных приставов. Надеюсь в перспективе защититься по инженерной специальности. А что же привело вас в науку? Я инженер-самоучка и с самого детства увлекался соответствующей литературой, непрерывно занимался самообразованием. Самое сложное – научиться учиться, так ведь? Это мое любимое хобби, если угодно. Да и работая с людьми, весьма талантливыми инженерами, приходится соответствовать, чтобы хотя бы понимать и уметь контролировать на каком-то уровне их работу. Я, скорее, менеджер от науки. И как из начальника отдела судебных приставов вы перевоплотились в менеджера от науки? Наша команда – это изначально объединение людей по интересам. У нас есть члены коллектива, которые проживают в Киеве и работают там же. Ситуация на Украине, кстати, деятельность компании никак не задела. Наше киевское подразделение переезжать никуда не собирается, мы планируем продолжать полноценную работу в братском государстве. С учетом наличия сколковского подразделения часть сотрудников проживает в Москве, а основной костяк, конечно, находится на Дальнем Востоке. Ученый ведь может работать где угодно, хоть в Антарктиде, если обеспечить ему удобную лабораторную базу, Wi-Fi и интернет. Многие наши инженеры раньше были заняты в советской оборонке, занимались волоконной тематикой, разрабатывали производство композитных волокон. В инновационной деятельности компании здорово помог Институт автоматики и процессов управления ДВО РАН во главе с академиком Юрием Кульчиным. В 2014 г. специалистами ДВО РАН было проведено экспертное обследование нашего предприятия. По его итогам нам были даны ценные рекомендации. Такие шансы – увидеть свои слабые стороны – выпадают не всем. С ДВО РАН мы подписали соглашение о совместном создании Центра новых композиционных материалов и технологий (ЦНКМТ). К сожалению, учитывая общее состояние рынка, не удалось привлечь средства в этот проект. Сейчас пока все приостановлено. Надежда на сколковское подразделение. Ну, а инновационную продукцию, ту, которую уже разработали и получили на нее документы, мы продолжаем производить. Экспортные контракты исполняются. Как вы считаете, у России есть шансы стать страной, где перед резидентами «Сколково» не будет стоять выбор, куда перенести производство? Шансы есть всегда. Вы думаете, что страну, у которой такая судостроительная, космическая, авиационная промышленность, робототехника, электроника, можно назвать страной с отсутствующим инженерным образованием и промышленностью? Сколько фондов поддержки инноваций уже создано, есть много хороших программ для молодых и начинающих предпринимателей, и они вполне могут получить миллион, два, три. Но наше направление уже на том уровне, когда миллион роли не сыграет, когда для реализации проекта развития нужно 300 млн. Тут уже сложно. Но мы не унываем. У нас все получится. Источник: Конкурент basalt.todayДревесно-полимерные композиты: производство, характеристики, области применения. Полимер композит

производство, характеристики, области применения :: SYL.ru

Почему стоит выбрать ДПК?

Особенности производства

Основные характеристики и область использования

Отличительные особенности

Размеры

Варианты использования

ДПК для садоводов

Двери из ДПК

Основные достоинства и применение сайдинга из ДПК

Основные недостатки сайдинга

Заключение

OCSiAl

Полимеры и композиты

Полимерные композиты

Рынок полимерных нанокомпозитов

Источник: Transparency Market Research, 2013 г.

Результаты

OCSiAl

Углепластик "powered by TUBALL" совместно с компанией Zyvex Technologies

Состав углепластика: 2x2 Twill, 3K Warp, волокно TR30, 198 г/м2 - углеродная ткань; Эпоксидная смола Epon™ 828 (38%). Отверждающая добавка Ethacure® 100LC. Испытания проведены в соответствии со стандартами ASTM.

Свойства полимерных композитов. II часть

Интервью: Александр Чалапчий, НПО Полимер-Композит

Кризис, особенно тяжелый для производственных предприятий несырьевого сектора, дестабилизировал и резидентов «Сколково». О том, как экономическая конъюнктура отражается на инновациях, о непростых решениях и патриотах в научной средекорреспонденту «К» рассказал директор компании НПО «Полимер-Композит», юрист по образованию и инженер по призванию Александр Чалапчий.