Строительные работы в Севастополе

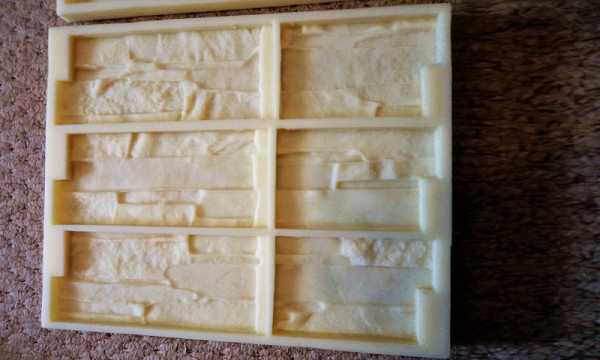

Синтетическое вещество под названием «полиуретан» используется во многих сферах человеческой жизни благодаря своей эластичности и некоторым другим достоинствам. Медицина, строительство, одежная и обувная промышленность – с успехом применяют его в свой деятельности. Также приобретает популярность полиуретан со смоляной консистенцией — ХанзаКрил Эластик Гидропротект — для разрешения сложных ситуаций, с которыми другим изоляторам справиться проблематично. Давайте рассмотрим основные важные характеристики полиуретана: На эластичность полиуретана можно влиять во время его производства. Процесс изготовления полиуретана является трудоемким. На дорогом оборудовании подвергаются тепловой обработке и смешиваются такие составляющие: Материал изготавливают литьем, прессованием, экструзией. Сырье для него можно найти лишь в некоторых странах: России, Италии, США и Германии. Используется для обеспечения людей шинами, матрасами, утеплителями, сумками, обувью, элементами отделки (карнизами, потолочными плинтусами, лепниной) и многими другими необходимыми вещами. Это синтетическое вещество применяется в различных физических состояниях: Жидкую разновидность этого материала можно увидеть в кровельном деле, потому как стойкость к влаге и износу помогает качественно ликвидировать зазоры в покрытии. Преимуществами использования являются: С помощью такого материала осуществляется качественная и долговечная гидроизоляция. Смотрите также: Как выбрать насосы для воды http://euroelectrica.ru/kak-vyibrat-nasosyi-dlya-vodyi/. Интересное по теме: Тиристоры в помощь электрику Советы в статье "Как подключить оптоволокно " здесь. Литьевой полиуретан: что это и как с ним работать: euroelectrica.ru Недавно я писал статью про изготовление формы для искусственного декоративного камня из силикона, сегодня же хочу рассказать, как изготовить полиуретановую форму своими руками, т.к. процесс немного отличается. У меня при заливке форм из силикона, всегда получалось все гладко — формы получались без пузырей. С полиуретаном же все наоборот и прежде, чем начали получаться качественные формы я «закосячил» около 10 форм. Форма Леон, 0, 25 м2 Дворцовый камень Форма кирпич Американо 0,1 м2 Форма льва (панно) Форма немецкмй кирпич Форма Крест Тамплиеров Форма Меч Фламберг Форма Древесный кирпич ПОСМОТРЕТЬ ВЕСЬ КАТАЛОГ Чтобы форма из полиуретана получилась качественной нужно сделать хорошую матрицу. Как собрать матрицу можно почитать тут. Также вам понадобится сам полиуретан для заливки форм, ведерко, палочка для замешивания (или шуруповерт с миксером), пластиковый шпатель (я его сделал из крышки пластикового ведерка), весы и смазка. В качестве смазки я использую восковую разделительную смазку ВС-М. Можно также взять мыльный раствор, растрясти его, чтобы получилась пенка и ею обработать матрицу, но лично мне, ВС-М мне нравится больше. Ну и конечно же нужно помещение с пониженной влажностью и комнатной температурой. Хотя, честно признаюсь, я формы заливал всего при +5 градусов. Полиуретан не такой текучий при такой температуре, но других условий у меня не было. В первую очередь матрицу нужно просушить, т.к. на ней может оставаться влага (которая никак не ощущается) и именно из-за этой влаги у меня было куча пузырей на тыльной стороне формы. Я беру фен строительный и в течении 3-5 минут просушиваю. Но нужно сушить так, чтобы камень слишком не нагревался, т.к. может нагреваться силикон на который он приклеен. После сушки, примерно через 5 минут, как камень примет комнатную температуру, можно наносить разделительную смазку. Я делаю в 2 слоя с интервалом в несколько минут. Беру ВС-М и на расстоянии 20-30 см распрыскиваю его во все участки матрицы, под разными углами. Одного баллончика мне хватает на 2 формы, площадью ~0,2 кв. метра. Далее нужно развести компаунд, но для начала определяем его количество. Возьмите готовую матрицу с прикрученными брусками (желательно до обработки разделительной смазкой) и насыпьте в нее что-нибудь сыпучее. Я видел на ютубе как парень засыпает пшеницу и таким образом определяет объем компаунда. Я бы рекомендовал использовать, что-то более мелкое, например, рис, гречку или пшено. И он еще там говорит, что дно формы должно быть толщиной 1-1,5 см — это я считаю лишнее. Достаточно всего 5 мм, чтобы получилось нормальное изделие, а для своих форм я вообще делаю 3 мм — и этого вполне хватает. Итак, находим самый высокий камень в матрице, замеряем его максимальную толщину (высоту), прибавляем 5 мм и делаем отметку сбоку на одном из брусков. Затем засыпаем пшено ровно по этой отметке и разравниваем. Затем пересыпаем все в какую нибудь тару и замеряем объем, именно объем, а не вес, т.к, например, у гречки и пшена вес будет разный. Для подсчета можно использовать мерные стаканчики или стеклянные банки по 0,5 литра. Допустим у вас получилось 2,5 литра — это и будет объем компаунда. У меня на форму 0,2 квадратных метра с толщиной камня около 1 см как раз получается 2,5 килограмма. Не забываем, что это примерный расчет и лучше перестраховаться, добавив 300-500 грамм полиуретана. Также хочу сказать про расстояние между плитками в матрице. В идеале это 1 см, но в целях экономии можно делать меньше. Для тонких кирпичей я делаю по 6 мм между плитками и по 8 мм по периметру. Для более толстых 8 и 1 см соответственно. Вначале медленно (что бы не было пузырьков воздуха) размешиваем оба компонента палочкой в течении 2-3-х минут. Затем берем чистое ведерко, отмеряем компонент А и наливаем нужное количество. В зависимости от марки полиуретана кол-во двух компонентов может быть разное, у некоторых делается 2 к 1, у других 1 к 1. Я использую Силагерм 5045 он разводится 2 к 1. Беру 2 части компонента А — 1666 грамм и 1 часть компонента Б — 833 грамма, итого 2500 грамм или 2,5 кг. Затем добавляю компонент Б и начинаю замешивать до однородной массы в течении 2-3х- минут. Замешивать можно палочкой или дрелью с насадкой на небольших оборотах. Полиуретан нужно хорошо размешать, тщательно проходя по дну и стенкам. Матрица должна стоять по уровню и после этого можно заливать нашу смесь. Заливку лучше производить в одну точку по центру, тонкой струйкой. Если температура компаунда и помещения 20-25 градусов, то компаунд сам растечется, если меньше, то можно помочь ему шпателем, как делаю я. Если полиуретан плохо растекается, то он скорее всего холодный. Компоненты можно предварительно разогреть, но только по отдельности. В смешанном состоянии этого делать категорически нельзя, т.к. высокая температура влияет на скорость отверждения. Если у вас есть какие-нибудь вопросы про гипс, формы или декоративный камень, то можете мне задать вопрос в комментариях.Задать вопрос На этом можно было и завершить написание инструкции, но бывает так, что в 1-2-х местах постоянно выходит воздух, шарик лопается, но снова надувается. Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть «раковинка». В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет. Лучше конечно при заливке использовать вакуумную камеру, чтобы избежать брака, но это дорогое удовольствие. И подходит только тем, кто делает формы на продажу. Ну и хочу дать один совет: если вы собираетесь сделать себе декоративный камень и встал вопрос с формами, покупать или сделать самому, то я бы рекомендовал купить, т.к. при изготовлении без вакуумной камеры высока вероятность брака. Если планируется производство и нужно много форм, то можно сделать самому, но я вас уверяю, брак будет 100%. Читайте дальше: как сделать сушилку для декоративного камняИзготовление полиуретановых форм своими руками. Полиуретан своими руками в домашних условиях

Как сделать полиуретан

Характеристики материала

Особенности получения

Использование жидкого полиуретана

Изготовление полиуретановых форм своими руками

Высококачественные формы для камня

Форма «Леон»

Что нужно для изготовления формы

Как сделать полиуретановую форму. Инструкция

Как узнать сколько нужно полиуретана?

Приступаем к заливке

Напоследок

Статьи по теме

kamnedeloff.ru

Полиуретановая форма своими руками в домашних условиях

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно - они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно. Спешим вас разуверить в этом. Такие матрицы изготавливаются намного легче, чем вы себе представляли раньше. В связи с этим, ниже мы размещаем пошаговую инструкцию, в которой с удовольствием опишем, как изготовить полиуретановую форму своими руками в домашних условиях.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво - наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

kremen.ru

Полиуретан своими руками (видео) | CassusPro.ru

(Last Updated On: 04.03.2018)Полиуретан своими руками

При использовании в дизайне интерьера определенного стиля нужно обязательно проследить за тем, чтобы все детали, каждая мелочь соответствовала выбранному стилевому направлению. И даже не только использование чуждых элементов, но и просто пустое место может разрушать целостность восприятия, например, незакрытые стыки потолка и стен из-за своей убогой прямоугольной формы никак не вписываются в роскошные интерьеры барокко или ампира. Такие стыки рекомендуется закрывать специальной лепниной, не обязательно гипсовой, вполне применима полиуретановые изделия, они и стоят дешевле, и весят меньше, да и обрабатывать и клеить полиуретан своими руками куда проще, чем тяжелый и хрупкий гипс.

Торжество технологий и прогресса

Полиуретан – это синтетический материал, получивший сегодня настолько широкое распространение в строительстве, что он уже воспринимается как органичный и даже обязательный элемент любого дома. Производство и применение полиуретана было внедрено в 40-х годах двадцатого века в Германии. В послевоенное время технологии создания и применения распространились на всю остальную Европу. Основное его предназначение в ту пору, как, впрочем, и сегодня – это проведение изоляционных работ. Практически сразу после начала его массового использования полиуретан стал вытеснять натуральные изоляционные материалы – каучук, пробковое дерево и другие. За счет своей легкости и минимальной теплопроводности он мог использоваться практически в любых условиях. А продолжавшиеся исследования позволили улучшить его потребительские качества и значительно расширить сферу его применения. Сегодня полиуретан своими руками используют, вероятно, все строители и отделочники, наиболее распространенная форма использования – это монтажная пена, в которой полиуретан является одним из основных компонентов.

Видео:

Декор из полиуретана – просто, удобно, качественно

Вернемся все-таки к полиуретановой лепнине и особенностям ее монтажа. Скажем сразу, что мы не будем рассматривать вопрос, как произвести полиуретан своими руками – это процесс, связанный со сложными химическими элементами и реакциями, поэтому изготовить полиуретан в домашних условиях практически невозможно. Поэтому лепнину все-таки придется купить. Продается она либо поштучно, если это отдельный элемент декора, либо по метражу, как, например, карнизы и потолочные плинтусы. При покупке последних лучше взять с запасом на тот случай, если где-то Вы ошибетесь и неправильно отрежете, возьмете неверный угол и т.д. Если элементы имеют сложный орнамент, то нужно рассчитывать необходимое количество материала таким образом, чтобы орнамент на разных сегментах хорошо стыковался.

Пилить полиуретан своими руками проще всего ножовкой с мелким зубом, она позволит выполнить распил качественно и не сохранит поверхность распила ровной. При распиливании нужно прочно зафиксировать элементы, чтобы исключить биение и искривление линии распила. Если же все-таки распил вышел неровным, отшлифовать его можно мелкой наждачной бумагой. Когда все элементы подготовлены и выверены, можно приступать к наклеиванию. Для этого рекомендуется использовать специальный клей, предназначенный именно для полиуретана — неподходящий клей может повредить его поверхность. Приклеивать элементы лепнины из полиуретана следует в следующем порядке:

- клей густым слоем наносится на поверхность элемента;

- смазанный клеем элемент плотно прижимается к поверхности стены или потолка (лучше и к той, и к другой) таким образом, чтобы избыток клея выдавился наружу;

- если остаются непроклееные участки, то нужно заполнить их клеем;

- лишний клей, выдавленный наружу, после засыхания срезать острым лезвием и зачистить место среза мелкой наждачной бумагой.

На этом приклеивания лепнины из полиуретана завершено. Как видно, все выполняется достаточно просто и быстро и даже без посторонней помощи. А свой внешний вид лепнина из полиуретана сохранит на долгие годы. Именно из-за совокупности этих факторов полиуретановый декор практически вытеснил с рынка изделия из гипса, металла и прочих не самых удобных в использовании материалов.

cassuspro.ru

Производство форм из полиуретана своими руками

Формы из полиуретана своими руками

Как самому сделать матрицу для производства форм из полиуретана или силикона

В строительстве часто используют формы, чтобы производить различные изделия и продукцию. Самые основные из них — это полиуретановые и силиконовые. В них возможно заливать не только гипс и бетон, их также используют для изготовления ненатурального камня. Все это можно изготавливать своими руками. Даже если кажется, что нужно владеть какими-то знаниями, это ошибочное представление. Данная статья подробно расскажет, как изготовить полиуретановую форму, форму для заливки из гипса, силикона, форму для заливки гипса, бетона. Также научит мастерить своими руками матрицу для производства форм из силикона или полиуретана. Самое основное, это уяснить, как соорудить, согласно правилам, практичный образец для матрицы, которая подойдет для таких материалов, как полиуретан, формопласт и силикон.

Создание искусственного декоративного камня из гипса или бетона с использованием полиуретановых форм

Ненатуральный камень, в нынешнее время, представляет собой неплохой, прибыльный бизнес. Для открытия своего собственного дела, с перспективой дальнейшего роста, не требуется много денежных вложений. Ненатуральный камень можно легко и по всем технологиям сделать своими руками. Но, для начала важно располагать помещением с подходящей температурой, чтобы работы можно было проводить круглогодично. Производство ненатурального камня требует хороших, качественных форм, которые невозможно получить без матрицы. К изготовлению образца матрицы нужно подойти очень ответственно, ведь от этого зависит прочность конечного продукта.

Изготовление форм в домашних условиях

Некоторый считают невозможным процесс изготовления в домашних условиях искусственного декоративного камня. Но, благодаря стремлению и желанию все становится возможным. Материалы лучше иметь хорошего качества и сочетать с некоторыми добавками. Например, время схватывания силикона и его текучесть можно отрегулировать, используя катализаторы.

Этап 1. Изготовление образца для производства матрицы, для литья форм

Выпустить матрицу для производства силиконовых и полиуретановых форм своими руками, с помощью которой, будет возможен сам процесс отлива, вполне достижимо. Для изготовления матрицы, нужно приобрести или найти образец, по которому будет возможно скопировать или производить формы, идентичные представленной модели. Если дело касается ненатурального камня, то в данных обстоятельствах образец должен быть совершенной геометрической формы, без щелей и возможных деформированных углов. Чаще всего, для производства форм из полиуретана, для создания ненатурального камня или образца для производства форм под камень применяют разнообразное сырье. Например, гипс, гипсокартон или пенопласт. Иногда приходят к методу копирования из ненатурального или гипсового камня, но идеальным вариантом считается образец из натурального камня. Для этого берется природный камень, нарезается тонкими пластинами (примерно 1 см) и склеивается с помощью клея. Камень должен приобрести безупречную во всех отношениях геометрию. Если имеются неровные стороны или выступы, то на помощь придут болгарка и станок, которые выровняют или уберут все ненужные детали. Готовый камень с убранными неровностями готов к наклеиванию.

Этап 2. Производство матрицы для создания форм из полиуретана или силикона, формопласта, жидкого пластика

Созданную модель нужно наклеить на какую-нибудь основу, чтобы изготовить с нее матрицу. Отличным вариантом будет использование ДСП в качестве подставки. Готовую модель необходимо приклеить к ДСП с помощью силиконового герметика. Но делать это можно исключительно на глянцевой стороне подставки.

Для склеивания берется силиконовый герметик и наносится на обратную сторону заготовленной модели. Хорошенько проходятся все края и углы. Переворачивая камень, следует плотно прижать его к подносу из ДСП. Далее, шпателем аккуратно пройтись по местам стыка, следя за тем, чтобы все пузырьки воздуха исчезли. Лишний воздух ни к чему при заливке полиуретаном или силиконом. После замазывания, заготовку следует оставить до полного высыхания. После этого, настало время для сооружения бортиков для матрицы. Высота стенок должна превышать высоту наклеенного камня. Материалом для этого могут стать пластиковые, стальные или дюралевые уголки. На расстоянии приблизительно 1,5 см от готовой модели, уголки нужно прикрутить с помощью шурупов к ДСП по всему периметру. Важно, после прикручивания, внимательно пройтись с помощью силиконового герметика по всем стыкам и углам, еще раз перепроверив надежность и герметичность конструкции. Иначе текучий полиуретан или силикон, имеющий способность проникать даже в самые малогабаритные щели, вытечет из матрицы. Чтобы весь материал хорошенько высох, лучше оставить матрицу высохнуть (около 12 часов). Рекомендуется пользоваться силиконовым герметиком для аквариумов. Его главной особенностью является исключение усадок или трещинок, которые часто появляются после высыхания. Матрица, обработанная таким герметиком, прослужит многие годы без проблем.

Убедившись в полном высыхании почти готовой матрицы, следующим этапом будет ее смазывание специализированным разделителем. Такую смесь можно приобрести в любых строительных магазинах. Почти вся она имеет восковою основу, а отличается только производителями. Самым лучшим разделителем считается английский. После нанесения он совершенно высыхает, рассеивается и уже после нескольких часов, в приготовленную матрицу, можно вливать полиуретан, формопласт, гипс или силикон. Подойдут любые составы, применяющиеся для создания форм.

Этап 3. Правило заливания полиуретана в матрицу при изготовлении полиуретановой формы

Во — первых, следует решить с выбором самого вещества. Например, если речь идет о ненатуральном камне, то правильным будет произвести формы с полиуретана. А так, заливать разрешено любым, приспособленным для таких работ, материалом. На больших заводах и предприятиях применяют специализированную аппаратуру, которая облегчает задачу. Но, залить форму можно и своим трудом. Как это правильно делать?

Есть ненатуральные камни с разным количеством углов. Такой камень красиво смотрится и пользуется хорошей популярностью. Для него, полиуретановая форма самый лучший вариант. Она удобна и практична, легко чиститься и не создаст никаких нежелательных погрешностей. Процесс заливки – дело тонкое и тут необходим стол или какой-то другой предмет, который будет стоять четко по уровню. Готовый силикон или полиуретан (как его приготовить производители сами пишут на упаковках материала) нужно вливать медленной струей, исключая попадание и образование пузырьков воздуха. Матрицу, при этом, важно слегка наклонить в одну сторону. Когда раствор достигнет нижней стенки матрицы, всю конструкцию можно опустить, и продолжить заливание материала. Оставленная на сутки, матрица застынет и примет подходящую форму.

Полностью высохнув, матрица готова к разборке. Использовать ее для производства ненатурального камня пока рано. Для лучшего закрепления, продукт желательно оставить в теплом месте на некоторое время. Это нужно для того, чтобы у формы были исключены неровности на стенках или поверхности. Особенно это касается полиуретана, так как этот материал обладает памятью и, если его согнуть и оставить так на короткое время, он останется таким. Простояв в теплом помещении, у таких форм увеличивается срок эксплуатации, независимо от того, каким раствором их будут заливать.

Полиуретан и силикон боятся холода, поэтому самая оптимальная температура воздуха составляет от 25 градусов. Если будет прохладно, материал закристаллизуется и его можно будет только выбросить.

Важно! Если по какой-то причине полиуретан закристаллизуется, хотя срок годности еще хороший, не следует торопиться его утилизировать. Устремив на него теплый поток воздуха, полиуретан способен стать опять пригодным для дальнейшего пользования.

Если производство формы вы делаете собственноручно, тогда не стоит покупать полиуретан, рассчитанный для машинной переработки. Он застывает очень быстро, поэтому внимательно читайте упаковку. Также есть полиуретан, направленный на изготовление лепнины, лепки или прочих архитектурных подделок, а для заливки матриц он не годится.

http://www.beton-area.com

legkoe-delo.ru

ИЗГОТОВЛЕНИЕ ПОЛИУРЕТАНА В ДОМАШНИХ УСЛОВИЯХ

Машины меняются, друзья и форум остаются. [mikrob.ru]

Town, Lite, Master, - Ace. Тюнинг ⇒ Полиуретановые детали своими руками легко

Сообщений в теме: 6 Всего сообщений: 177 Зарегистрирован: 16.02.2007 Откуда: Екатеринбург Возраст: 39

Полиуретан имеет более высокие по сравнению с резиной характеристики долговечности и прочности, что явно принесёт пользу для использования деталей из него в подвеске.

Для производства полиуретановых деталей в домашних (гаражных) условиях наиболее подходит полимер СКУ-ПФЛ-100, который кстати имеет выдающиеся на фоне других полимеров характеристики и не пенится при контакте с воздухом.

Так значит нам необходимо приобрести полимер СКУ-ПФЛ-100 (продаётся килограммами), отвердитель гранулированный «куралон» или «курамин» (из расчёта 20% от массы полимера СКУ-ПФЛ-100), и возможно по желанию антиадгезионную смазку «пента» (для предотвращения слипания детали и формы) для изготовления самостоятельных а не влитых деталей.

Также надо приготовить весы с гирьками, набор пустых банок из под кофе, пива, строительный или на худой конец бытовой фен.

Всё это можно найти недорого если поискать, СКУ-ПФЛ-100 стоит около 300р.\кг.

Далее необходимо приготовить ровную чистую и сухую поверхность, на которой мы будем это всё изготавливать. При обращении с полимером нужно учитывать что он боится влаги, потому хранить в сухом месте и герметичной таре и не более месяца потому что он начинает твердеть. Можно хранить и намного более длительное время, но для этого нужно прогреть (обезводить) весь приобретённый полимер и поместить в сухую герметичную тару, в прохладное тёмное место.

Далее необходимо приготовить форму или деталь в которую мы будем вливать жидкий полимер. Если планируем повторно использовать форму то она должна иметь гладкие поверхности и быть смазанной антиадгезионной смазкой «пента», при использовании других смазок качество готовой детали падает.

Придётся сделать несколько тестовых приготовлений прежде чем набьёте руку и научитесь получать качественные детали.

В сухую (прогретую и остужённую) банку наливаем полимер, взвешиваем, вычисляем вес полимера за вычетом тары, получаем допустим 100г.

Далее в другую сухую (прогретую и остужённую) банку насыпаем гранулированный отвердитель из расчёта примерно 17 % от веса полимера, у нас это выходит 17г.

Обе банки разогреваем строительным феном до примерно 120 градусов. На вскидку это когда отвердитель ещё не дымит но прозрачно жидкий и полимер не дымит (парит) но достаточно жидкий. Подержав так с пол часа нагретыми начинаем плавно остужать только полимер до 60 гр. Полимер мы нагревали за тем что бы из него вышли пузырьки воздуха и испарилась влага. При 60 гр. Полимер ещё достаточно жидкий но уже не обжигает пальцы. Кстати рекомендую запастись ветошью, т.к. эта зараза очень липкая.

Отвердитель остаётся нагретым и подогреваемым несильно феном.

Хочу заметить, что основное количество возможных пузырьков образуется при смешивании реагентов, потому смешивать рекомендую медленно (например деревянной палочкой), постепенно подливая расплавленный отвердитель.

Далее в остуженный до 60 гр. полимер медленно вливаем расплавленный и нагретый отвердитель, плавно помешивая. Но учтите на всё про всё у вас после смешивания есть не более 5-10 минут.

Далее получив однородную массу и дав ей постоять с минуту (для выхода случайных пузырьков) разливаем аккуратно в подогретые феном до 60-80 гр. формы. После розлива подождав с пол часа начинаем нагревать формы феном с разлитыми деталями до температуры примерно 100 гр. и так держать часа 2 нагретыми (лучше 6 часов), затем остужаем до 40-50 гр. и вынимаем детали из многоразовых форм.

Окончательно пользоваться готовыми деталями можно через сутки (лучше через неделю) и лучше если они будут это время в тепле. В итоге полученные нами детали (даже с пузырьками) имеют великолепные прочность и упругость. Кстати можно снаружи покрывать жидким полиуретаном резиновые пыльники, что значительно увеличит их срок службы.

Town Ace'90, МКПП, 3СТ, 4WD - чтобы нюх не терять.

Сообщений в теме: 1 Всего сообщений: 340 Зарегистрирован: 26.07.2008 Профессия: экономист Откуда: владивосток Возраст: 41

Сообщений в теме: 6 Всего сообщений: 177 Зарегистрирован: 16.02.2007 Откуда: Екатеринбург Возраст: 39

я в интернете фирму находил, приехал заказал,

для изготовления нестандартных.

а так же как вариант "усиления" пыльников

ну и мало ли для чего может ещё пригодиться

Сообщений в теме: 6 Всего сообщений: 177 Зарегистрирован: 16.02.2007 Откуда: Екатеринбург Возраст: 39

Если хочешь покрыть мягким составом, то при смешивании используй миксер и тогда в смешанной массе будет туча пузырьков, что обеспечит мягкость детали.

Т.е. ты получишь пенополиуритан. А ещё для пенополиуритана лучше использовать СКУ-ПФЛ-65 полимер, он так пенится на раз (зараза).

Сообщений в теме: 1 Всего сообщений: 1034 Зарегистрирован: 27.03.2006 Откуда: Екатеринбург Авто: Honda Stepwgn RF2 4WD 1999; был Toyota Master Ace 3Y-EU МКПП 4WD Возраст: 37

Но для начала надо разработать и выточить формы?! А это уже не 3 копейки

Сообщений в теме: 1 Всего сообщений: 6632 Зарегистрирован: 27.06.2004 Откуда: г. Екатеринбург Авто: Toyota Land Cruiser HJ60, Town Ace CR30 Возраст: 38

Сообщений в теме: 1 Всего сообщений: 222 Зарегистрирован: 27.06.2008 Профессия: сварщик Откуда: Новороссийск Возраст: 52

Сообщений в теме: 1 Всего сообщений: 232 Зарегистрирован: 24.04.2007 Детей: 1 Профессия: главный инженер Откуда: Углич Авто: Renault Kaptur Возраст: 38

ну очень нравится этот автомобиль,погоняло ему - "газик"

Сообщений в теме: 1 Всего сообщений: 629 Зарегистрирован: 11.02.2004 Откуда: Красноярск

Молодец!

Что хочешь, то и получишь, а если не получил, значит - плохо хотел

Сообщений в теме: 1 Всего сообщений: 105 Зарегистрирован: 22.02.2009 Детей: 4 Профессия: Директор шиномонтажа Откуда: Санкт-питербурх Авто: только правый руль Возраст: 46

TOWN ACE NOAH SR40 рабочая лошадь

CROWN JZS130G синий корабель CROWN GS130 восстанавливаю

Сообщений в теме: 1 Всего сообщений: 610 Зарегистрирован: 29.11.2005 Детей: 2 Откуда: Краснодарский край Кропоткин Авто: Рекстон 2.9D Возраст: 45

вот только отгрузка от 50!! кг и более..

где можно кг приобрести? и сколько стоит..

Рекс 2,9 дизель - авто для Сибири и сибиряков %-)

были : Рено сценик2 1,6 Лит Айс :-) CR-50 3C-T, CR-31 3C-T прямо из японии

Материалы: http://mikrob.ru/viewtopic.php?t=28235

my-repairs.ru

Виды жидкого полиуретана для изготовления форм

Полиуретан – удивительный продукт, созданный человеком. Используя его можно отлить форму, с помощью которой потом клонировать различные изделия. Например, с помощью полиуретановых форм изготавливаются матрицы для отливки гипсового и цементного искусственного камня. Так же некоторые виды полиуретанов настолько прочны, что хороши в производстве статуэток из бронзы, пластика, а так же гипса. Если вы хотите своими руками сделать полиуретановую форму, то вам не лишне будет изучить виды жидких двухкомпонентных полиуретанов.

VytaFlex Series — серия полиуретанов (ПУ) нового поколения для изготовления форм и резинотехнических изделий. Данная серия специально разработана для заливки бетона при производстве искусственного камня, стеновых панелей, фасадных элементов, скульптур и т.п. Полиуретаны серии VytaFlex имеют удобное соотношение смешения 1А:1В по весу или объему и доступны с твердостью 10, 20, 30, 40, 60 по Шору А.

VytaFlex Series — серия полиуретанов (ПУ) нового поколения для изготовления форм и резинотехнических изделий. Данная серия специально разработана для заливки бетона при производстве искусственного камня, стеновых панелей, фасадных элементов, скульптур и т.п. Полиуретаны серии VytaFlex имеют удобное соотношение смешения 1А:1В по весу или объему и доступны с твердостью 10, 20, 30, 40, 60 по Шору А.

Brush-On Series — серия тиксотропных полиуретанов, применяющихся для изготовления оболочковых форм для литья бетона, гипса, восков и т.п. Материалы наносятся кистью или шпателем, в том числе на вертикальные поверхности, имеют удобное соотношение смешения 1А:1 В по объему и доступны с твердостью 40 и 60 по Шору А.

Brush-On Series — серия тиксотропных полиуретанов, применяющихся для изготовления оболочковых форм для литья бетона, гипса, восков и т.п. Материалы наносятся кистью или шпателем, в том числе на вертикальные поверхности, имеют удобное соотношение смешения 1А:1 В по объему и доступны с твердостью 40 и 60 по Шору А.

РМС-770, 780, 790 — серия полиуретанов высокой твердости 70, 80 и 90 по Шору А, которые показывают высокую прочность и устойчивость к истиранию. РМС-770, 780, 790 имеют соотношение смешения компонентов 2А:1В по весу, низкую вязкость и полимеризуются при комнатной температуре. Данные ПУ используются по всему миру для литья агрессивных материалов, таких как бетон, а также для создания резиновых механических деталей различной конфигурации, например, для производства втулок для шаровых мельниц и отбойных подушек.

РМС-770, 780, 790 — серия полиуретанов высокой твердости 70, 80 и 90 по Шору А, которые показывают высокую прочность и устойчивость к истиранию. РМС-770, 780, 790 имеют соотношение смешения компонентов 2А:1В по весу, низкую вязкость и полимеризуются при комнатной температуре. Данные ПУ используются по всему миру для литья агрессивных материалов, таких как бетон, а также для создания резиновых механических деталей различной конфигурации, например, для производства втулок для шаровых мельниц и отбойных подушек.

Smooth-Cast 300 Series – жидкие полиуретановые пластики снежно-белого цвета, которые обладают очень низкой вязкостью, легко окрашиваются в массе и смешиваются в соотношении 1А:1В по объему. Изделия из полиуретанов серии Smooth-Cast 300 обладают высокой прочностью, износоустойчивостью, легко поддаются механической обработке и поверхностному окрашиванию. Данный продукт обладает высокой влагостойкостью и устойчивостью к воздействию слабых растворителей. Сфера применения пластиков серии Smooth-Cast 300 включает в себя изготовление и репродукцию маленьких и среднего размера скульптур, имитаций изделий из бронзы, серебра и др. металлов, изготовление прототипов моделей для различных отраслей промышленности, декоративной бижутерии и пр.

Smooth-Cast ColorMatch 325 Series — быстроотверждающиеся полиуретановые пластики с низкой вязкостью и удобным соотношением смешения компонентов 1А:1В по объему. Продукты серии ColorMatch нейтральны по цвету и специально разработаны для достижения точного воспроизведения в отливках желаемых цветов с необходимой степенью насыщенности при введении красителей или пигментов (So-Strong или Ignite). Smooth-Cast 325, 326, 327 также прекрасно подходят для ввода наполнителей (URE- FIL 3,5) для создания эффекта “мрамора” или “дерева” в отливках. Smooth-Cast 325 точно копирует внешний вид металла при добавлении бронзовой, медной или иных металлических пудр (Metal Powders).

Smooth-Cast ColorMatch 325 Series — быстроотверждающиеся полиуретановые пластики с низкой вязкостью и удобным соотношением смешения компонентов 1А:1В по объему. Продукты серии ColorMatch нейтральны по цвету и специально разработаны для достижения точного воспроизведения в отливках желаемых цветов с необходимой степенью насыщенности при введении красителей или пигментов (So-Strong или Ignite). Smooth-Cast 325, 326, 327 также прекрасно подходят для ввода наполнителей (URE- FIL 3,5) для создания эффекта “мрамора” или “дерева” в отливках. Smooth-Cast 325 точно копирует внешний вид металла при добавлении бронзовой, медной или иных металлических пудр (Metal Powders).

Smooth-Cast ONYX fast, slow — не содержащая ртуть жидкая пластмасса, которая быстро отверждается при комнатной температуре в твердый пластик глубокого черного цвета. Имеет максимальную твердость 80 по Шору D и обладает повышенными физико-механическими свойствами и температуростойкостью по сравнению с обычными пластиками.

Smooth-Cast ONYX fast, slow — не содержащая ртуть жидкая пластмасса, которая быстро отверждается при комнатной температуре в твердый пластик глубокого черного цвета. Имеет максимальную твердость 80 по Шору D и обладает повышенными физико-механическими свойствами и температуростойкостью по сравнению с обычными пластиками.

Smooth-Cast 385 — полиуретановая смола с минеральным наполнителем, обладающая повышенной твердостью и прочностью. Smooth-Cast 385 отверждается при комнатной температуре практически без усадки и отливка обладает твердостью 85 по Шору D. Smooth-Cast 385 используется для создания промышленных деталей, для вакуумного формования отливок и в некоторых случаях для изготовления изделий, имитирующих керамику.

Smooth-Cast 385 — полиуретановая смола с минеральным наполнителем, обладающая повышенной твердостью и прочностью. Smooth-Cast 385 отверждается при комнатной температуре практически без усадки и отливка обладает твердостью 85 по Шору D. Smooth-Cast 385 используется для создания промышленных деталей, для вакуумного формования отливок и в некоторых случаях для изготовления изделий, имитирующих керамику.

Crystal Clear Series — это двухкомпонентные алифатические полиуретаны оптической прозрачности, обладающие стойкостью к воздействию ультрафиолета, используемые как для промышленного (линзы, корпуса приборов и т.п.), так и декоративного применения. Яркие цвета в массе материала достигаются путем добавления специальных красящих пигментов. Для этого материала требуется дегазация.

Crystal Clear Series — это двухкомпонентные алифатические полиуретаны оптической прозрачности, обладающие стойкостью к воздействию ультрафиолета, используемые как для промышленного (линзы, корпуса приборов и т.п.), так и декоративного применения. Яркие цвета в массе материала достигаются путем добавления специальных красящих пигментов. Для этого материала требуется дегазация.

Task Series — жидкие ПУ пластики технического назначения. После полимеризации пластмассы данной серии показывают превосходную сопротивляемость растяжению и изгибу. TASK 2 и 3 обладают высокой прочностью и низкой вязкостью. TASK 8 имеет теплостойкость до +130 С°. Серия TASK специально разработана для разнообразных индустриальных применений, изготовления тонкостенных высокопрочных изделий, а также крупногабаритных изделий методом холодного ротационного формования (TASK 15). Серия TASK допускает изготовление объектов с толщиной стенок до 1,27 см.

Task 7 FlameOut — новый быстроотверждающийся заливочный пластик с низкой вязкостью, отвечающий требованиям огнестойкости UL 94 V-О. Он не содержит ртуть, TDI или MOCA. Task 7 FlameOut используется для изготовления огнеупорных прототипов и архитектурных элементов, моделей игрушек, тематических элементов для парков и сцены, долговечных макетов и приспособлений для спецэффектов. Также материал может быть использован в целях герметизации и капсулирования.

Task 7 FlameOut — новый быстроотверждающийся заливочный пластик с низкой вязкостью, отвечающий требованиям огнестойкости UL 94 V-О. Он не содержит ртуть, TDI или MOCA. Task 7 FlameOut используется для изготовления огнеупорных прототипов и архитектурных элементов, моделей игрушек, тематических элементов для парков и сцены, долговечных макетов и приспособлений для спецэффектов. Также материал может быть использован в целях герметизации и капсулирования.

Plasti-Paste — двухкомпонентный полиуретан, предназначенный для изготовления жестких корковых оболочек. Компонент А — жидкий, компонент В — очень вязкая, нетекучая паста. Соотношение компонентов по объему 1А:ЗВ или по весу 41А:100В, время жизни смеси 8-10 минут (в зависимости от массы). Plasti-Paste хорошо наносится и удерживается на вертикальных поверхностях без образования подтеков. Plasti-Paste наносится на поверхность шпателем и не имеет запаха. После полимеризации Plasti-Paste обладает высокой прочностью, стабильностью и малым весом. При необходимости может быть механически обработан.

Plasti-Paste — двухкомпонентный полиуретан, предназначенный для изготовления жестких корковых оболочек. Компонент А — жидкий, компонент В — очень вязкая, нетекучая паста. Соотношение компонентов по объему 1А:ЗВ или по весу 41А:100В, время жизни смеси 8-10 минут (в зависимости от массы). Plasti-Paste хорошо наносится и удерживается на вертикальных поверхностях без образования подтеков. Plasti-Paste наносится на поверхность шпателем и не имеет запаха. После полимеризации Plasti-Paste обладает высокой прочностью, стабильностью и малым весом. При необходимости может быть механически обработан.

Серия двухкомпонентных пенополиуретанов FOAM-iT! (твердый ППу различной плотности) и FlexFoam-iT! (эластичный ППу различной плотности) — просты и удобны в использовании, не требуют специального оборудования для смешения и нанесения, быстро отверждаются и готовы к использованию. Применяются для изготовления различных легких изделий, а также кожухов к тонким оболочковым формам из полиуретана или силикона.

Серия двухкомпонентных пенополиуретанов FOAM-iT! (твердый ППу различной плотности) и FlexFoam-iT! (эластичный ППу различной плотности) — просты и удобны в использовании, не требуют специального оборудования для смешения и нанесения, быстро отверждаются и готовы к использованию. Применяются для изготовления различных легких изделий, а также кожухов к тонким оболочковым формам из полиуретана или силикона.

kobzewa.ru