Строительные работы в Севастополе

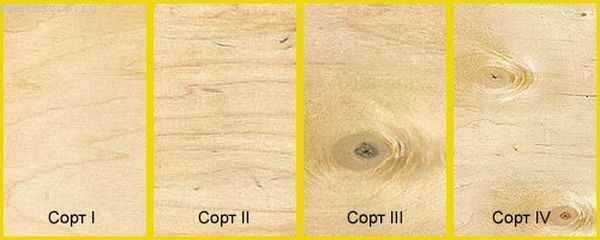

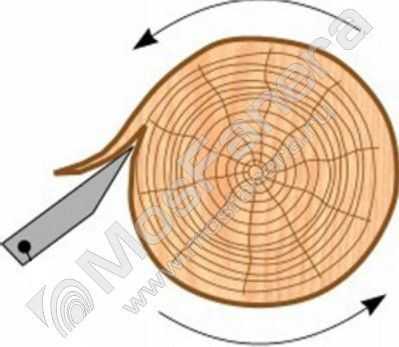

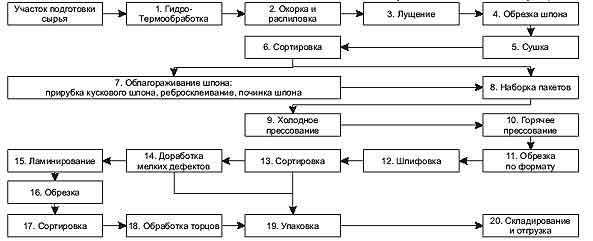

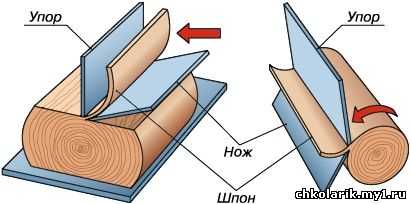

30.10.2013 Фанера является одним из самых известных материалов с высокими эксплуатационными характеристиками, а сравнении с другими видами сырья, отличается лучшим качеством и ценой. Фанера применяется во многих сферах производства. Основным материалом при производстве фанеры используется древесина различных пород: лиственница, дуб, липа, ясень, тополь и др. Самым желаемым материалом является береза, древесина из березы очень прочная, а структура равномерная по плотности. Благодаря этим высоким свойствам производится очень гладкий шпон с необходимой толщиной, в дальнейшем из него будет изготовлена фанера высокого качества. Высокой плотностью, эластичностью и однородной массой отличаются древесина из липы и ольхи. Из хвойных пород при производстве фанеры подходят лучше всего древесина сосны и лиственницы. В древесине хвойных пород присутствует смолистые вещества, которые затрудняют производство фанеры. Технология проходит несколько этапов: Фанера обладает небольшим весом, износостойкая, хорошо обрабатывается и легко монтируется. Толщина листа фанеры может быть от 3 до 30 мм и может содержать от 3 до 21 слоев шпона. Фанера отличается превосходными теплоизоляционными и экологическими параметрами, намного превосходит по всем параметрам ДСП, ДИП, МДФ. Фанера отличается невысокой стоимостью, поэтому она очень востребована в производствах разного профиля. Фанера, покрытая защитными слоями фенольной смолы, отличается повышенной влагостойкостью и износоустойчивостью. В производстве фанера изготавливается с различными клеящими полимерными составами, при выборе которых получается различный сорт материала. При изготовлении фанеры ФК, отличающейся повышенной влагостойкостью, применяется карбомидная смола. Этот вид материала широко применяется при отделочных работах, устройствах теплоизоляции, при изготовлении корпусной мебели. Фанера ФСФ - влагостойкая, производится при помощи фенолформальдегидной смолы, которая делает этот вид фанеры прочным и влагостойким материалом. Особенные эксплуатационные свойства определяют и сферу применения: наружные работы, изготовление упаковок и различной тары, применяется при изготовлении мебели. От разного вида фанера делится на пять сортов. От Е (самого качественного), до самого низкого пятого сорта. Бакелизированная фанера считается самым водостойким и прочным видом. Этот вид фанеры перед проклеиванием фенолформальдегидными смолами обрабатывают бекелитовыми лаками. Фанера устойчива к агрессивной среде, поэтому используется в авиационной промышленности и судостроении. Фанера необходима в строительстве, оформлении интерьера, производстве мебели и для многих других целей. Это природный материал, который производят, склеивая слои древесного шпона. Широкий спектр применения фанеры обусловлен разнообразием ее свойств, зависящих от вида древесины, количества слоев шпона и применяемого клея. Фанера производится из хвойных и лиственных пород дерева. Она бывает однородной – состоящей из одной породы или комбинированной. Технология производства фанеры включает несколько этапов: Для фанерного производства используется высококачественная древесина. Наличие значительных пороков – сучковатость, косослойность и особенно наличие трещин различного происхождения сильно снижают качество шпона и его выход. Бревна, предназначенные для производства фанеры, разрезают на части, называемые чураками. Нарезка выполняется на круглопильных станках или вручную электропилами. При распиливании удаляется часть дефектной древесины. Длина чураков равна длине шпона, который необходимо получить. С чураков удаляют кору и луб. Этот процесс называется окорка. Для придания древесине мягкости, чтобы уменьшить повреждение шпона при его нарезке, ее замачивают в специальных бассейнах с горячей водой или нагревают в автоклавах. Производственные бассейны бывают открытые и крытые. В открытых бассейнах варка чураков проходит циклами. В крытых емкостях сырье обрабатывается непрерывно (проходной тип обработки). Также для пропаривания древесины иногда используют варочные ямы, куда подается горячий пар. Нарезка шпона называется лущение. Его проводят в лущильных станках. Это операция резания древесины по спирали, в результате которой получается лента стружки заданной толщины. На качество получаемого шпона существенно влияют технические характеристики и правильная настройка станка. Готовый шпон с помощью гильотин или роторных ножей режут на листы нужного размера. Листы подсушивают до 6% влажности и сортируют. Выявляют пороки и дефекты древесины в шпоне. Сортность шпона – важный показатель, который определяет его дальнейшую роль в технологическом процессе. Шпонопочинка – вырезание дефектных мест из листа и вклеивание заплат, из соответствующих пород дерева, подходящих по цвету и направлению волокон древесины и подклеивание торцевых трещин клейкой лентой. Ребросклеивание – вырезание из дефектных листов целых лент и сшивание нитями клея на специальных станках. Такие листы при набирании стопок для склеивания составляют внутренние слои фанеры. Подготовленные листы шпона складывают в стопки. Направление волокон в смежных слоях качественной фанеры должно быть взаимно перпендикулярным. Каждый нечетный лист обрабатывается клеем с обеих сторон. Для производства фанеры используют растительные, животные и синтетические клеи. Выбор клея определяется предназначением готового изделия. Он должен обладать рядом характеристик: Клей не должен испаряться из фанеры при ее эксплуатации. Важный показатель хорошего клея – его безопасность для людей. Чаще разработкой состава клеев занимаются лаборатории на предприятиях, выпускающих фанеру. Подготовленные стопки или пачки шпона подпрессовывают, чтобы удалить из слоев шпона лишний воздух и предотвратить преждевременное затвердевание клея и отправляют на склейку. Клеить фанеру можно двумя способами – гор floor-quality.ru Вкратце, производство фанеры выглядит так: сперва заготавливается древесина, которая проходит термообработку и лущится на шпон, шпон обрабатывается определенным образом и прессуется, а уже из него нарезаются листы фанеры нужного формата. Их впоследствии шлифуют, ламинируют, покрывают нужными веществами (ФК, ФСФ), обрабатывают торцы, сортируют и упаковывают. 1. Сырье (древесина) проходит гидротермообработку с целью получения гладкого и плотного шпона. 2. Окорка и распиловка кряжей — кряжи поступают в распиловочно-окорочный цех, где они очищаются от коры и распиливаются на чураки. 3. Лущение — из полученных на предыдущем этапе чураков лущится шпон. 4. Рубка по нужному формату ленты шпона. 5. Сушка шпона. 6. Сортировка на кусковой и полноформатный шпон — после сортировки шпон чинится (из листов шпона удаляются дефекты с последующей вставкой из качественного шпона), кусковой шпон прирубается по формату и поступает на линию ребросклеивания для получения полноформатного шпона. 7. Холодная прессовка наборок шпона — отсортированный, починенный, ребросклеенный шпон поступает на участок наборки пакетов, где листы шпона с нанесенным клеевым слоем чередуются с сухими листами. Набранные пакеты подвергаются холодной подпрессовке с целью упрощения транспортировки. 8. Горячая прессовка — производится для склеивания пакетов в горячих прессах под воздействием высокого давления и температуры. 9. Нарезка фанеры по формату и шлифовка фанеры — после прессования листы фанеры охлаждают, обрезают на требуемый формат и шлифуют для получения гладкой поверхности листа. 10. Если нужно производится ламинирование фанеры - при ламинировании фанеры ее покрывают импрегнированной бумагой (пропитанной фенольными смолами), прессуют, обрезают и обрабатывают края. 11. Покраска торцов — обработка краев производится для увеличения срока ее сложбы, для предотвращения разбухания или сжатия. 12. Сортировка фанеры 13. Упаковка, складирование и отгрузка готовой фанеры — фанера пакуется и поступает на склад готовой продукции до момента отгрузки. ffanera.ru Фанера превосходит по своей популярности все прочие композитные пиломатериалы на основе древесины — помимо строительного и мебельного производств, она используется в вагоностроении, авиа- и автостроении, в конструкции судов и даже при создании ракет. Причины столь широкой области применения не меняются более века — фанера имеет относительно небольшой вес, ее стоимость, при более высоких прочностных характеристиках, существенно ниже цены деловой древесины. Рассмотрим эту древесно-слоистую плиту, которая, согласно крылатому выражению, способна «летать над Парижем». Первые образцы фанеры, т.е. склеенные вместе тонкие пластины древесины, найдены археологами во время исследования пирамид на территории Египта и датируются 3 500 годом до н.э. — из экономии древесины древнеегипетские резчики были вынуждены идти на такой шаг, т.к. дерево в Древнем Египте было в дефиците. В свою очередь, отсутствие собственного леса и высокая стоимость импортного вынуждала древних греков и, в последствии, римлян прибегать к фанере, при этом ее стоимость два тысячелетия назад была далеко не низкая, ведь для склеивания деревянных пластин использовалась натуральная смола и все работы по производству выполнялись вручную. Примечательно, что практически все изобретатели первых станков для получения шпона — основного сырья для производства фанеры — так или иначе были связаны с Россией. Первую модель лущильного станка в конце XVII создал инженер-механик Сэмюэль Бентам, ранее служивший Екатерине II по приглашению князя Потемкина. По окончании 10-летней службы в России Бентам вернулся в Англию и получил патенты на несколько своих изобретений сразу. Впрочем, изобретенный англичанином станок не был замечен производителями тех времен. Действительно эффективный прототип всех современных лущильных станков создал шведский инженер-изобретатель Эммануэль Нобель, отец Альфреда Нобеля, основателя Нобелевской премии и изобретателя динамита. Созданная им в конце XVIII века модель ротационного (поворотного) токарного станка позволяла снимать с деревянного чурака шпон определенной и постоянной толщины, благодаря чему фанерный «сэндвич» становился однородным по структуре и толщине. Эммануэль Нобель жил и работал в России с 1838 по 1859 годы, созданные им в этот период изобретения предназначались для военной промышленности и высоко ценились императором Николаем I. В начале XIX века русский промышленник Дитрих Мартин Лютер, владевший мануфактурой по производству карандашей в эстонском Ревеле (современный Таллинн), изобрел свой лущильный станок — более крупную версию станка для производства карандашей. Он получил патент на свое изобретение в 1819 году. Первая фанера, производство которой основывалось на станке Дитриха Мартина Лютера, была создана эстонским мебельщиком Александром Лютером, его однофамильцем. В конце XIX века он решил использовать склеенные между собой листы шпона в качестве сидений для венских стульев — мебель получилась легкой, прочной и недорогой, благодаря чему на нее возник устойчивый спрос Практически одновременно с мебельщиком Лютером фанера была создана русским изобретателем — Огнеславом Степановичем Костовичем, занимавшемся созданием летательных аппаратов и остро нуждающемся в конструкционном материале для их постройки. В 1881 году он изобрел арборит — материал, состоящий из склеенных между собой поперек волокон листов шпона. Лущильный станок и клей для производства фанеры-арборита Костович также изобрел самостоятельно, причем его фанера обладала высокой устойчивостью к воздействию влаги и неподвержена гниению. В начале XX века фанера отечественного производства получила широкое распространение на территории России — к 1915 году была открыто свыше 50 заводов по ее производству с ежегодным объемом порядка 24 000 м3. Расширились области применения фанеры — помимо мебельного производства и самолетостроения ее применяли при создании оружия, ракет, музыкальных инструментов и даже технических трубопроводов. Сегодня Россия входит в число крупнейших мировых производителей фанеры и изделий из нее, ежегодный объем производства составляет порядка 3 млн м3 этой древесно-слоистой плиты. Различаются следующие основные этапы в производстве фанеры: подготовка сырья, получение шпона, создание фанеры. Каждый из трех этапов, в свою очередь, состоит из нескольких технологических операций, которые рассмотрим подробно. Подготовка древесного сырья начинается с гидротермической обработки — предназначенные для производства шпона бревна закладывают в бассейны, где их полностью затапливают нагретой до 40 °С водой, закрывают крышкой и выдерживают в течение суток в летнее время или в течение двух суток в зимнее. Для компенсации впитываемой древесиной воды, в бассейн постоянно добавляется определенное количество теплой воды и конденсированного пара. Данная операция необходима для повышения пластичности древесины, иначе при лущении чураков срезаемый шпон будет стремиться принять цилиндрическую форму бревна — гидротермическая обработка позволяет получить относительно плоский лист шпона, при этом его поверхности будут более гладкими и с меньшей числом трещин. Следующая подготовительная операция — окорка бревен, в ходе которой с их поверхности полностью удаляется кора. Затем бревна проходят через камеру металлоискателя, далее конвейерная система доставляет их к пильным станкам. После нарезки бревен на 1 300-1 600 мм длины чураки и удаления некондиционных фрагментов их доставляют на участок лущения. Отходы — кора и щепа, оставшаяся после пиления бревен и обработки шпона на всех последующих этапах — направляются в измельчающие машины, затем идут на производство ДСП. Существует три известных способа получения шпона — лущением чурака на круговом станке, строганием очищенных от коры древесных стволов и путем распила чурака на полосы. Последние два способа существенно менее производительны и поэтому слабо распространены, чем лущение, применяются только для получения фанеры из ценных пород лиственных деревьев. Далее рассмотрим получение шпона методом лущения. Подготовленные чураки подаются к лущильным станкам, где подвергаются поперечной резке, в результате производится лента шпона, ширина которой зависит от длины исходного чурака, а длина — от его диаметра и толщины срезаемого шпона. Лента шпона, в свою очередь, нарезается на листы 1 300 на 1 420 мм и 1 300 на 2 740 мм (длина исходного чурака 1 300 мм), а также 1 600 на 1 740 мм и 1 600 на 3 420 мм (длина чурака 1 600 мм). Листы нарезанного шпона укладываются стопками и направляются на сушку, отходы (фрагменты «рваного» шпона) — на измельчение в щепу. В процессе сушки уложенные на роликовый конвейер стопки шпона проходят воздушную тепловую обработку, затем выполняется поштучная сортировка листов шпона при помощи сканера и влагомера. Влажный и имеющий дефекты поверхностей шпон отделяется от сухого и не имеющего изъянов, после чего направляется на повторную сушку, починку или на склад временного хранения. Починка листов шпона с дефектами проводится так — на специальных станках некондиционные фрагменты вырезаются, на их место вставляются полосы качественного шпона, тщательно подобранные по цвету и фактуре. Толщина вставляемых на замену полос и порода древесины, из которой они получены, должна полностью соответствовать ремонтируемому листу шпона — минимальная ширина вставляемых полос равна 450 мм, их влажность ниже, чем у листа шпона, примерно на 2-4%. Кондиционный шпон выдерживается в течение суток на особом складе, за этот срок в древесине устанавливается однородная степень влажности. Листы шпона, подвергнутые операциям починки, хранятся не выше 8 часов, по прошествии которых направляются на участок производства фанеры. Обрезки шпона и листы с дефектами, препятствующими качественной склейке при построении фанерного «сэндвича» (длинные трещины, участки гнили, значительные отверстия от выпавших сучков и кривой обрез листов по краям), проходят ребросклейку на станочной линии вырубки и комплектации. Построенное на конвейере после вырубки дефектных участков полотно из уложенных друг к другу полос шпона заданного размера подвергается стыковому склеиванию. В ходе этой операции разогретые клеевые нити вводятся в щели между стыками, затем прижимаются роликами, а соединяемые полосы шпона плотно сдвигаются по направлению друг к другу. Лента склеенных по ребру полос шпона режется на листы заданного размера при помощи пил. Волокна в полученных при лущении листах шпона направлены исключительно поперечно, а качественную фанеру можно получить лишь при чередовании листов шпона с поперечным и продольным ориентированием волокон. Для соблюдения этого условия и получения шпона с продольными волокнами сухие листы лущеного шпона режутся пополам, затем в каждой из них формируется выступ-паз под соединение в «ус», далее на фаску одной из половин наносится клеевой слой на основе смол. Перед укладкой под пресс линия стыка полученного шпона с продольными волокнами прогревается инфракрасным лучом. На этом этапе подготовка шпона завершена и начинается фактическое производство фанеры. Первый этап — сборка пакетов из листов шпона, подбираемых по заданному сорту будущего листа фанеры. Первым и последним в пакет укладываются листы шпона с поперечно направленными волокнами, а поскольку число листов в составе пакета, как правило, нечетное, то у каждого второго листа направление волокон продольное. Если же в составе пакета четное количество листового шпона, то в его середину укладывают два листа с продольно направленными волокнами, что позволяет избежать нарушений прочности и геометрии поверхности фанеры. Сформированные пакеты подвергаются холодному прессованию для большего прилегания образующих их листов и придания пакетам жесткости. Второй этап — склеивание пакетов в горячем прессе и получение фанеры. На обе плоскости четных листов шпона в специальном станке наносится слой клея на основе смол, затем пакеты помещаются в горячий пресс, где происходит склеивание и отверждение клея — на эту операцию, проходящую под температурой 110-130 °С и давлением от 1 до 1,2 МПа, уходит около 10 минут. Готовые фанерные листы укладываются стопками высотой до 1,5 м в помещении цеха, где выдерживаются в течение суток для равномерного охлаждения, снятия напряжения внутри листов и достижения равномерного уровня влажности. На третьем этапе листы фанеры проходят обрезку под заданный размер, шлифовку поверхностей для достижения одинаковой толщины и гладкости по всей плоскости, сортировку по качеству. По происхождению шпона, составляющего фанеру, она подразделяется на хвойную и березовую. Березовая фанера, цена которой выше фанеры из хвойного шпона, применяется чаще всего в мебельном производстве, хвойная — в строительстве. При этом внутренние слои фанеры, как правило, образованы шпоном лиственной древесины и только два внешних — березовым шпоном или одной из хвойных пород (ели, сосны, лиственницы, пихты и, в редких случаях, кедра).Фанера маркируется согласно примененной клеевой пропитки. Ниже приводятся некоторые марки фанеры и характеристики в зависимости от пропитки: Более подробная классификация и характеристики приведены в ГОСТ 3916.1-96 (лиственная фанера, в т.ч. березовая) и ГОСТ 3916.2-96 (фанера хвойных пород). По своим эксплуатационным характеристикам фанера лиственных и хвойных пород превосходят любые композитные плиты на древесном наполнителе, а также некоторые породы древесины. Любая фанера горюча и не способна выдерживать длительное воздействие открытого пламени или высоких температур, устойчива к слабым химическим растворам, кислотам и не устойчива к растворителям органического происхождения (алкоголь, ацетон, бензин и т.д.). В остальном сравнивать фанеру можно только с самой фанерой, а именно — ее лиственные и хвойные виды Хвойная фанера, в особенности полностью образованная шпоном хвойных пород древесины, помимо фенолформальдегидной пропитки обладает еще естественной смоляной пропиткой. Благодаря этому она лучше противостоит грибку и влажностному гниению. Фанера из хвойного шпона весит на ¼ меньше лиственной (березовой) фанеры. В свою очередь березовая фанера превосходит хвойную по физико-механическим характеристикам — она более прочна. Фактура и рисунок березовой фанеры создают особую «теплую» атмосферу в помещении, благодаря чему ее часто используют в декоративной отделке. Ламинированная фанера (маркировка «ФОФ»), проходит отделку термопластичными пленками, приобретая высокую устойчивость к агрессивным химическим средам. При этом ламинированная фанера имеет более высокую цену, чем аналогичные не ламинированные сорта, ее основными покупателями являются строительные и производственные компании, а также производители мебели. Качество данной марки фанеры оценивается по внешнему виду и маркировке. Зная, какая информация скрывается за маркировкой, вы сможете оценить, насколько данный сорт фанеры соответствует заявленному производителем (значения аббревиатуры, по которой определяется марка фанеры, приведены выше). Итак, в маркировке указываются размеры и толщина листа фанеры в миллиметрах (к примеру, 1500х3000х9 или 2440х1220х18), виды шлифовки («НШ» — не шлифованная, «Ш1» — односторонняя шлифовка, «Ш2» — двухсторонняя шлифовка), класс эмиссии формальдегида («Е1», «Е2» или «Е3»). Надпись «сосна/сосна» или «береза/сосна» означает: в первом случае, что обе внешние сторона листа фанеры выполнены из хвойного шпона; во втором случае — одна внешняя сторона из березового шпона, а вторая из хвойного. На упаковке фанеры указывается ее сорт, всего их пять: В маркировке фанеры сорт обычно указывается через наклонный разделитель (слэш), к примеру, «II/IV» или «I/I». mainstro.ru Производство фанеры Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках. Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м 3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков. Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток. Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями. Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона. К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются. На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку. Наглядное по лущению березового шпона Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку. Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа. Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки. Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры. Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения. по нанесению клея на листы шпона На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры. В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна. Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов. На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения. В целом процесс изготовления фанеры можно представить в виде схемы: Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время. http://mosfanera.ru legkoe-delo.ru Изготовление шпона является очень затратной стадией производства фанеры. Для более эффективного использования имеющихся сырьевых ресурсов, предприятия подходят очень ответственно ко всем технологическим процессам касающимся заготовки сырья, раскряжевки и конечно же сортировки. Давайте рассмотрим основные параметры влияющие на технологию изготовления шпона для фанеры, Одним из важных показателей для получения качественного шпона кроме породы древесины является также пластичность дерева. Пластичность дерева зависит от возраста, чем моложе древесина тем оно гнется сильнее и более пластично чем старое толстое дерево. Еще одним важным показателем в древесине при изготовлении шпона является влажность дерева. Более сухая древесина сильнее трескается, поэтому принято ее обрабатывать в бассейнах в теплой воде. Третьим фактором влияющим на качественное лущение шпона является температура древесины. Оптимальной температурой является 50 градусов на поверхности и 20 градусов в карандаше. Карандашом называется сердцевина бревна непригодная для лущения. Как было сказано выше такую температуру древесные чураки получают в теплых бассейнах. Выдержка в бассейнах чураков называется ГТО или гидротермическая обработка древесины. При перегреве древесных чураков шпон получается очень ворсистым и мшистым что снижает его качество, наоборот при недостаточном нагреве чураков шпон будет ломаться и трескаться при лущении. Поэтому к ГТО должно быть очень тщательное внимание со стороны руководства. Существует несколько режимов гидротермической обработки древесины для лущения шпона: Также важным фактором влияющим на себестоимость получения фанеры является правильная раскряжевка и сортировка чураков. Это один из самых важных факторов, но мы не будем останавливаться на нем, так как хорошая статья на эту тему имеется на блоге деревообработчика. К факторам влияющим на технологию фанеры в целом также можно отнести еще и квалификацию кадров на производстве. Именно от умения управлять производством и выполнять поставленные задачи быстро и в срок будет зависеть очень многое. А как мы все знаем сегодня высококвалифицированные работники востребованы во всех отраслях промышленности. goodlike.org Введение Учебная практика по технологии отраслевого производства предназначена для закрепления теоретических знаний путем практического знакомства с технологией производства отдельных видов продукции в процессе производственной деятельности конкретного предприятия. В период практики осуществляется непосредственная связь теоретической подготовки и профессиональной деятельности. В ходе практики приобретаются знания и навыки, необходимые для квалифицированного выполнения в будущем профессиональных функций. Целью практики является закрепление теоретических знаний путем практического знакомства студента с технологиями проведения основных видов производственных работ на предприятии. В результате прохождения данного вида практики должно сложиться четкое представление о технологии производства отдельных видов продукции или выполнения конкретных работ. 1. Краткая характеристика предприятия Предприятие ООО «Вятский фанерный комбинат» начало строительство весной 2007 года на территории Нововятского ЛПК. Строительство было закончено уже к осени 2008 года. С сентября по декабрь проходила наладка и пуск оборудования, а также обучение персонала финскими и немецкими специалистами. Завод был запущен в производство в январе 2009 года; в первые два месяца работал в одну смену, а уже к концу апреля был набран полностью весь персонал, обеспечивающий двухсменную работу предприятия. Генеральный директор ВФК Валевин Юрий Львович. Юридический адрес 610013, г. Киров, Нововятский район, ул. Коммуны, 1 ИНН/КПП 4345128104/434501001. 2 Характеристика изготовляемой продукции 2.1 Стандарты выпускаемой продукции На предприятии ООО «Вятский фанерный комбинат» выпускается берёзовая фанера общего назначения марки ФСФ по ГОСТ 3916.1–96, размерами 1220х2440 мм и облицованная фанера марки ФОФ пог ТУ 5512–002–00273235–95, размерами 1220х2440 мм и 1525х3050 мм. 2.2 Классификация и размеры Фанеру подразделяют в зависимости от внешнего вида поверхности на сорта, по степени водостойкости клеевого соединения на марки, по степени обработки поверхности на шлифованную и нешлифованную. В зависимости от внешнего вида наружных слоёв фанеру подразделяют на сорта І, ІІ, ІІІ, ІV. По степени водостойкости клеевого соединения фанера имеет марку ФСФ – фанера повышенной водостойкости. По степени механической обработки поверхности:ІІІ – нешлифованная – НШ; – шлифованная с одной стороны – Ш1; – шлифованную с двух сторон Ш2. Размеры должны соответствовать размерам, указанным в таблице 2. Таблица 2. Условное обозначение фанеры должно содержать: – наименование продукции; – породу древесины наружных и внутренних слоёв; – марку; – сочетание сортов шпона наружных слоёв; – класс эмиссии; – вид обработки поверхности; – размеры; – обозначение стандарта, по которому изготовлена фанера. Пример обозначения берёзовой фанеры с внутренними слоями из берёзового шпона, марки ФСФ с сочетанием сортов шпона наружных слоёв ІІ/ІІІ, классом эмиссии Е1, шлифованной с двух сторон, длиной 1220 мм, шириной 2440 мм, толщиной 15 мм: Фанера берёза, ФСФ, ІІ/ІІІ, Е1, Ш2, 1220х2440х15 мм, ГОСТ 3916.1–96 2.3 Технические требования для шпона Для изготовления наружных и внутренних слоёв фанеры применяют берёзовый шпон. При чётном числе шпона два средних слоя должны иметь параллельное направление волокон. Симметрично расположенные слои по толщине фанеры должны быть из древесины одной породы и толщины. Толщина шпона для внутренних слоёв не должна превышать 3,5 мм, а внутренних – 4 мм. В наружных слоях фанеры не допускаются пороки древесины и дефекты обработки, превышающие ограничения, установленные в таблице 3. Таблица 3. Нормы ограничения пороков древесины и дефектов обработки 3 Технологический процесс изготовления фанеры Технологический процесс производства фанеры включает в себя следующие операции: – гидротермическая обработка сырья; – окорка и разделка сырья; – лущение, рубка шпона; – сушка шпона; – сортировка шпона; – починка шпона большого формата; – сортировка починенного шпона большого формата; – починка полуформатного шпона; - сортировка полуформатного шпона для наружных слоев; - фугование кромок шпона для наружных слоев; - ребросклеивание шпона для наружных слоев; - ребросклеивание шпона для внутренних слоев; - склеивание шпона па «ус»; - комплектование шпона; - приготовление клея; - нанесение клея; - сборка пакетов; - подпрессовка пакетов перед склеиванием; - склеивание пакетов шпона; - обрезка фанеры; – сортировка нешлифованной фанеры; – починка фанеры замазками; - шлифование фанеры; - сортировка шлифованной фанеры; – ламинирование фанеры; - обрезка ламинированной фанеры; - сортировка ламинированной фанеры; - покраска торцов ламинированной фанеры; - упаковка белой и ламинированной фанеры; - переработка отходов. 3.1 Гидротермическая обработка сырья Древесина не обладает в достаточной степени пластическими свойствами, чтобы изменить свою первоначальную форму под действием сил резания. Отдельные ее элементы, образующие слои, после срезания при лущении стремятся принять форму чурака, в то время как лист шпона должен быть плоским. Поэтому волокнам древесины необходимо до лущения придать пластичность. Гидротермическая обработка сырья служит для повышения пластичности древесины. При лущении это способствует получению шпона с гладкой поверхностью и меньшим количеством трещин на его левой стороне. Пластичность древесины зависит от ряда факторов, главными из которых являются: пористость древесных тканей, возраст древесины, ее влажность и температура. Гидротермическую обработку сырья проводят в варочных бассейнах открытого непроходного типа. Бассейн состоит из 18 ячеек габаритами в свету 6,3x11,37x3,2 м каждая. Объем ячейки 229 м?. Объем древесины (с учетом коры), загружаемой в ячейку, составляет около 100 м?. В качестве теплоносителя используется пар от ТЭЦ. Чистка ячеек бассейна осуществляется один раз в год в летнее время. Дня сокращения теплопотери ячейки закрываются крышками. Крышка одновременно служит для подтопления бревен в ячейке. Загрузка и выгрузка бревен из ячейки производится козловыми кранами типа КК-К-Л – 12,5 с грейферным захватом. С целью возмещения потерь воды, во время тепловой обработки, за счет впитывания древесиной и уноса с бревнами при выгрузке, предусмотрена подпитка ячеек свежей водой и конденсатом пара. Режим обработки древесины – мягкий, с температурой воды 40 °С. Данные по режиму прогрева представлены в таблице 4. Таблица 4. Для предотвращения остывания воды и сырья, бассейны закрываются крышками. Сырье после прогревания подается на раскаточный стол, затем поштучно с помощью цепного транспортера в главный производственный корпус. В случае простоя оборудования нижнего производственного корпуса выложенное сырье необходимо убрать в бассейн или подать в корпус для предотвращения остывания, особенно в зимнее время. 3.2 Окорка и разделка сырья Окорка сырья – одна из основных операций подготовки сырья к лущению. Она способствует удлинению срока службы лущильных ножей, повышению качества лущеного шпона и комплексному использованию отходов производства (коры и шпона-рванины) па технологические цели, а также повышению производительности лущильных станков. В фанерном производстве используется индивидуальный раскрой кряжей, при котором каждый кряж раскраивается в зависимости от качества древесины и расположения пороков по наиболее выгодной схеме, обеспечивающей максимальный выход чураков при минимальном отпаде древесины и максимальном качественном выходе. Сырье из бассейна ГТО козловым крапом подается на конвейер для бревен. Споперечного конвейера лесоматериалы сбрасываются на продольный конвейер и далее конвейерами транспортируются к окорочному станку VK 820. Окоренная древесина, пройдя металлоискатель, системой конвейеров транспортируется к пилам для раскроя бревен, на которых круглые лесоматериалы раскряжевываются на чураки длиной 1,3 и 1,6 м с выпиливанием некондиционной части. От пильных агрегатов чураки конвейерами подаются на участок лущения шпона. Кора от окорочного станка конвейером направляется в корорубку. Опилки и торцовки конвейерами направляются в спиральную рубительную машину. Перед рубительной машиной опилки отбираются на дисковой сортировке. Торцовки перерабатываются на щепу. Опилки, щепа конвейерами транспортируются в бункер отходов, затем подаются в производство ДВП. После прогревания кряжи окариваются. Окоренные кряжи должны иметь площадь окоренной поверхности не более 20%. При разделке на чураки косина реза должна быть не более 1/10 диаметра чурака. Чураки должны иметь длину 1335±10 мм и 1635±10 мм. 3.3 Лущение, рубка и стопоукладка шпона Лущение шпона является основной технологической операцией в производстве фанеры. Оно представляет собой поперечное резание древесины, при котором образуется непрерывная лента шпона. Ширина ленты равна длине чурака, а общая длина ее зависит от диаметра чурака и толщины шпона. mirznanii.com Много изделий, которыми пользуется человек, изготавливают из листовых древесных материалов. К таким материалам принадлежат шпон, фанера, деревоволокнистые плиты (сокращенно ДВП). Шпон – это тонкие листы древесины, которые используют для изготовления клеенной фанеры и отделки изделий. Различают строганый и лущеный шпон. Строганый шпон получают строганием древесины, а лущеный – способом срезания ножом с вращающейся колоды (рис. 25). Рис. 25. Схема получения шпона Для изготовления шпона отбирают древесину высшего сорта: без трещин, повреждений насекомыми, поражения болезнями и других изъянов. Шпон из ценных пород древесины (красное дерево, орех, бук) отличается красивой текстурой, имеющей особенно привлекательный вид после ее покрытия лаком (рис. 26). Эта древесина имеет четко выраженный рисунок текстуры со всеми ее деталями. Используют такой шпон преимущественно для отделки ценных изделий и изготовления сувениров (рис. 27). Шпон из древесины тополя, березы, ольхи и других пород деревьев, которые быстро растут по сравнению с такими, как дуб, бук, орех, и имеют невысокую стоимость, используют для изготовления фанеры. Для этого непарное количество листов шпона смазывают клеем и накладывают один лист на другой таким образом, чтобы направление размещения волокон на листах, расположенных рядом, было взаимно перпендикулярным (рис. 28). Для качественного склеивания образованные таким способом листы зажимают под прессом и поддают тепловой обработке. Тепловая обработка ускоряет процесс склеивания. Потом фанерные листы обрезают по необходимым размерам на специальных станках (рис. 29). Подготовленные по такой технологии фанерные листы пригодны к использованию. Рис. 26. Шпон из ценных пород древесины Рис. 27. Использование шпона из ценных пород древесины: а – отделка ценных изделий; б – изготовление сувениров Рис. 28. Использование шпона из ценных пород древесины: а – отделка ценных изделий; б – изготовление сувениров Рис. 29. Автоматическая линия для изготовления фанеры Рис. 30. Многослойная фанера Рис. 31. Ламинированная деревоволокнистая плита По количеству слоев различают трехслойную, пятислойную и многослойную фанеру (рис. 30). Для отделки стен зданий, изготовления мебели и других изделий предприятия выпускают фанеру специального назначения. Ее оклеивают (облицовывают) строганым шпоном с красивой текстурой и лакируют прозрачным лаком. Кроме того, фанерные листы покрывают специальными влагозащитными декоративными пленками. Такие листы называются ламинированными (рис. 31). Из них производят плиты для выстилания полов, изготовления мебели, декоративной отделки конструктивных элементов зданий и т.п. При обработке древесины образуются отходы в виде обрезков, опилок, стружки, веток. Их используют для изготовления деревоволокнистих плит. Для этого отходы измельчают на специальных машинах до образования однородных расщепленных мелких частиц древесных волокон (рис. 32). Рис. 32. Измельчение отходов древесины Рис. 33. Производство деревоволокнистых плит Образованную массу пропитывают клеевым раствором и методом горячего прессования изготавливают ДВП (рис. 33). Деревоволокнистые плиты имеют одинаковое строение во всех направлениях. Они гибкие, долговечные, легко обрабатываются режущим инструментом. Для придания эстетичного вида, защиты от неблагоприятных климатических воздействий, обеспечения надежности при использовании ДВП, как и фанеру, лакируют, красят, покрывают влагозащитными декоративными пленками, ламинируют и т.п. Чаще всего деревоволокнистые плиты применяют в мебельной промышленности в качестве заменителя фанеры, в строительстве – как облицовочный материал. Оборудование и материалы: столярный верстак, лупа, образцы обычной, лакированной, ламинированной фанеры и ДВП, мел. Последовательность выполнения работы фанера, шпон, деревоволокнистая плита, строгание, лущение, строганый шпон, лущеный шпон. 1. Что изготавливают из измельченных отходов древесины? 2. Что изготавливают из лущеного шпона? 3. На каком изображении показан способ изготовления стро- ганого шпона? 4. Для чего при изготовлении фанеры и ДВП применяют горячее прессование? xn----ptbfbdrp4d3cf.xn--p1aiТехнологический процесс производства фанеры (стр. 1 из 6). Получение шпона и фанеры

Получение шпона и фанеры. Производство фанеры в россии как бизнес

Все виды фанеры и технология производства.

Материалы для производства фанеры.

Технология производства фанеры.

Свойства фанеры.

Все существующие виды фанеры.

Сфера применения фанеры

Подготовка древесины для получения фанеры

Дефекты шпона удаляют путем ребросклеивания или шпонопочинки

Склейка и прессование

Производство фанеры - технология производства фанеры, ГОСТы, классификация.

Фанера — лучший материал среди древесных плит

История фанеры

Технология производства фанеры

Характеристики и классификация фанеры

Как выбрать фанеру

Производство фанеры - Легкое дело

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Подготовка древесины

Предварительная обработка древесины

Процесс получения шпона

Сушка и ремонт шпона

Склейка шпона

Дополнительная обработка листов фанеры

Упаковка готовых листов

Заключение

Изготовление шпона для производства фанеры

Технологический процесс производства фанеры

§ 4. Листовые древесные материалы. Изготовление шпона, фанеры, деревоволокнистых плит - МАЛЬЧИКИ - ТЕХНОЛОГИЯ В 5 КЛАССЕ - Каталог статей

Лабораторно-практическая работа № 4. Ознакомление с видами древесных материалов

Новые термины

Основные понятия

Закрепление материала

Тестовые задания

А пиломатериалы Б фанеру В деревоволокнистые плиты (ДВП) Г фанеру и ДВП

А доски Б фанеру В деревоволокнистые плиты

А чтобы уменьшить расходы клея Б чтобы листы фанеры были ровными В чтобы ускорить процесс склеивания Г чтобы уменьшить давление пресса