Строительные работы в Севастополе

Плодородный слой почвы в основании насыпей и на площади, занимаемой выемками, до начала основных земляных работ снимается автогрейдером ДЗ-14 в размерах, установленных размерами площадки и перемещается в отвалы для последующего использования. Сразу же после срезки растительного слоя, следует выполнять вертикальную планировку, обеспечив соответствующий уклон площадки. С нагорной стороны площадки для перехвата «чужих вод» предусмотрено устройство нагорных канав, разрабатываемых экскаватором Э-651. Вертикальную планировку выполняют скреперам., которые за один цикл разрабатывают грунт, перемещают его, разгружают в насыпь и возвращается в забой порож'няком. Чтобы быстрее и более полно загрузить ковши скреперов, работающих группами, применяют трактор-толкач Т-140, обслуживающий группу скреперов на участке загрузки (набора грунта). В зависимости от категории грунтов резать их наиболее эффективно на прямолинейном участке пути при движении под уклон от 3 до 7°. Глубина резания составляет 15 см. Грунты перед разработкой скрепером следует рыхлить. При перемещении скрепера с грунтом ковш в транспортном положении должен быть поднят над землей. Скорость груженого скрепера должна соответствовать максимальной скорости движения данной марки трактора. Дорога, по которой движется трактор, должна быть в хорошем состоянии, иметь достаточную ширину (не менее 4,5 м) и угол подъема не более б—7°. Разгружается скрепер на прямолинейном участке, при этом поверхность грунта разравнивается днищем скрепера. При обратном ходе скрепера (холостой ход) ковш приподнимается и скрепер движется с максимальной скоростью. Подъемы на пути движения порожнего скрепера не должны превышать 10°, спуски—14—17°, а радиусы поворота должны быть не менее 15—20 м. Схема движения скрепера принята по эллипсу, машина каждый раз поворачивается в одну сторону. Для устранения неравномерного износа ходовой части периодически меняется направление движения скрепера. Отсыпку насыпей горизонтальными слоями следует вести от краев насыпи к середине для лучшего уплотнения грунта, ограниченного отсыпанными краевыми участками насыпи. Отсыпку насыпи следует начинать с наболев высоких точек рельефа и организовать движение землевозных машин так, чтобы они производили уплотнение предыдущего, уже уложенного слоя грунта. На промежуточных поверхностях по высоте насыпи, а также на ее верхней поверхности не должно быть замкнутых пониженных участков, в которых может скапливаться влага. Вблизи от нулевой линии вместо послойного способа возведения насыпи применяют веерный. Насыпь следует отсыпать с запасом по высоте на естественную осадку. Насыпь следует отсыпать горизонтальными слоями по всей длине одновременно с обеих сторон. Уплотняют грунт с помощью катков на пневмоходу ДУ-29 массой 30 т. Число проходок по одному следу для получения тотности грунтов 0,95 от максимальной при толщине уплотняемого слоя 20 см (для глин)-8. Уплотнение грунта ведут в той же последовательности, что и его отсыпку. Грунт уплотняют путем последовательных круговых проходок катка по всей площади насыпи, причем каждая проходка должна перекрывать предыдущую на 0,2— 0,3 м. Закончив укатку всей площади за один раз, приступают ко второй проходке. Чтобы грунт не обрушился вблизи откоса насыпи, первые две проходки вдоль откоса ведут на расстоянии не менее 1,5 м от бровки. Последующие проходки смещают на 0,5 м в сторону бровки и таким образом прикатывают края насыпи. Поскольку укатка ведется за несколько проходок по одному следу, первую половину проходок ведут на малой скорости, а вторую — на более высокой, так как по мере увеличения плотности насыпи сопротивление движению катка значительно снижается. В процессе уплотнения необходимо контролировать достигаемую плотность грунта. Для этих целей в полевых условиях определяют объемную массу грунта, полученного с помощью цилиндра (кольца) объемом 50—100 см из шурфов, закладываемых в насыпи. Можно применять также плотномер конструкции Союздорнии. Излишек грунта на площадке разрабатывается экскаватором Э-651 с погрузкой на автомашины и последующей транспортировкой. На плане площадке выделяется участок, в месте наиболее удаленном от линии нулевых работ, объем работ на котором соответствует величине избытка грунта. studfiles.net При выполнении крепежных работ контролируют состояние крепления (болта или гайки) и при необходимости подтягивают его. Однако необходимо иметь в виду, что периодическое подтягивание резьбовых соединений без установленной заранее необходимости нарушает их стабильность. Многократное подтягивание резьбового соединения, ведущее к появлению в нем остаточных деформаций (смятию резьбы или сопрягаемых поверхностей), может привести к последующему быстрому его ослаблению. Для того чтобы соединение сохраняло стабильность более длительное время, необходимо, чтобы натяг резьбового соединения был на 15…20% меньше усилия, при котором наступает текучесть материала (болта, гайки). Резьбовые соединения обеспечивают сборку узлов как посредством резьбы, находящейся непосредственно на детали (свеча зажигания, шаровые пальцы шарниров рулевого привода, регулировочные винты в механизме газораспределения), так и при помощи крепежных деталей - винтов, болтов, шпилек, гаек специального и общего назначения. Для сохранения на более длительное время стабильности соединений и уменьшения трудозатрат на выполнение крепежных работ используются конструкционные клеи, самоконтрящиеся специальные гайки и зубчатые шайбы, при использовании которых надежность работы соединений повышается в 8 … 10 раз по сравнению с обычными резьбовыми соединениями. При оценке состояния крепежного соединения, его восстановлении и определении периодичности обслуживания следует учитывать назначение и условия работы. При этом целесообразно рассматривать три группы соединений. Первая группа - резьбовые соединения, от которых зависит безопасность движения автомобиля (соединения тормозов, рулевого управления и др.). Соединения этой группы должны обслуживаться наиболее часто и качественно. Вторая группа - крепежные соединения, обеспечивающие прочность конструкции. Эти соединения обычно несут силовую нагрузку, и от них зависит надежность и долговечность работы автомобиля в целом (крепление двигателя, рессор, коробки передач и т. п.). Третья группа - крепежные соединения, обеспечивающие герметичность систем (не входящих в первую группу), не допускающие утечки жидкости, газов (топливо-, воздухо-, водо-, маслопроводы и т. п.). Соединения первой группы проверяют наиболее тщательно с применением специальных приборов и ключей. Соединения второй группы проверяют наружным осмотром крепежных деталей и стопорных устройств и пробным подтягиванием ключом. Соединения третьей группы проверяют визуально по следу жидкости, по падению давления на приборах и на слух (по шипению). Номенклатура и последовательность проведения крепежных работ зависят от типа и модели автомобиля, условий его эксплуатации и ресурса. Подтяжка гаек креплений головки цилиндров, картера коробки передач к двигателю, диска колеса к ступице и некоторых других деталей производится поочередным подтягиванием противоположно расположенных болтов или гаек. Головку цилиндров из алюминиевых сплавов подтягивают только в холодном состоянии, так как коэффициент линейного расширения материала шпилек и головки неодинаков и при остывании головки плотность соединения и натяг будут уменьшаться. Существует несколько методов контроля усилия затяжки. Наиболее распространенные из них: контроль по крутящему моменту при затяжке гайки или болта; контроль по углу поворота гайки или болта; контроль по удлинению болта. Самый простой метод контроля, и им в основном пользуются на ATП, - по моменту затяжки при помощи тарированных динамометрических ключей (рукояток). Момент затяжки при конструировании выбирается таким, чтобы затяжка обеспечивала работоспособность узла при расчетных нагрузках. Требуемый момент затяжки выбирается из специальных таблиц с учетом размера резьбы и марки металла. В инструкциях заводов-изготовителей, в технологических картах указаны моменты затяжки для наиболее ответственных узлов. Чрезмерно большой момент может повредить (сорвать) резьбу или вызвать текучесть материала стержня болта (шпильки) и ослабление затяжки. При применении динамометрических ключей надо иметь в виду, что на момент затяжки оказывает влияние сила трения в резьбовом соединении, которая существенно зависит от состояния резьбы (ее загрязненности, смятия). Затяжку по углу поворота обычными, нединамометрическими ключами используют на практике слесари с большим опытом работы. Первоначально производится подтяжка резьбового соединения с усилием примерно 30 - 40 Н-м, чтобы выбрать все зазоры. Затем гайку (болт) слесарь поворачивает на угол, определенный опытным путем. Этот способ является единственно доступным в тех узлах, где невозможно установить динамометрический ключ, например болты крепления карданного вала. Метод контроля по величине удлинения наиболее точный, но он требует специальных приспособлений, индикаторов с точностью деления 0,01 мм и значительно увеличивает трудоемкость крепежных работ. Обслуживание резьбовых соединений требует соблюдения ряда условий. Длина ввертываемой части болта, который предназначен для ввертывания в стальную деталь, должна быть от одного до двух диаметров резьбы. Увеличивать глубину ввертывания бесполезно, так как основную нагрузку воспринимает только несколько витков резьбы, расположенных у входной поверхности детали. Длинные болты сложнее отворачивать, особенно при их коррозии. При наворачивании гайки болт выбирают по длине таким, чтобы он выступал из гайки не более чем на два-три витка резьбы. Перед сборкой резьба должна быть очищена, проверена и смазана. Особой осторожности требуют детали резьбового соединения, изготовленные из разных металлов, например свеча зажигания и алюминиевая головка цилиндров, так как резьба на более мягком металле подвержена повреждению. Соединения, обеспечивающие герметичность топливо-, водо-, воздухо- и маслопроводов затягиваются плавно, без рывков за один прием. Надежность этих соединений проверяется только визуально или на слух. Подтяжка без необходимости может вызвать потерю герметичности. К числу наиболее ответственных крепежных работ относятся затяжка гаек головки цилиндров двигателя, болтов крепления крышек шатунов, сборка деталей, имеющих уплотнения (прокладки). При слабой затяжке, например головки цилиндров, со временем будет повреждена прокладка. При затяжке, превышающей нормативные значения, могут произойти срыв резьбы, деформация и даже трещины головки. Поэтому эти узлы затягивают в несколько приемов в строгой последовательности. Болты крышек шатунов двигателя затягивают также с определенным моментом, чтобы не произошло проворачивание вкладыша, а также для достижения равных зазоров между вкладышами и шейками коленчатого вала. Завертывать болты динамометрическим ключом следует плавно, без остановок до тех пор, пока стрелка ключа не дойдет до требуемого деления. studfiles.net Содержание 1. Область применения 2. Организация и технология выполнения работ 2.1 Исходные данные 2.2 Определение размеров ростверка. Определение границ котлована 2.3 Объемы работ 2.3.1 Подготовительные работы 2.3.2 Земляные работы 2.3.3 Свайные работы 2.3.4 Опалубочные работы 2.3.5 Арматурные работы 2.4 Выбор методов производства работ 2.5 Выбор вариантов комплектации машин для разработки котлована 2.6 Технико-экономическое сравнение вариантов комплекта машин 2.7 Выбор сваебойного агрегата 2.8 Описание технологии производства работ 2.9 Организация открытого водоотлива 2.10 Организация работы экскаватора 2.11 График работы транспорта 3. Калькуляция затрат труда машинного времени заработной платы 4. График производства работ 5. Материально техническое обеспечение 5.1 Потребное количество материала, конструкций 5.2 Потребное количество инструментов, приспособлений, оборудования 5.3 Потребное количество машин и механизмов 6. Контроль качества работ 7. Техника безопасности Список использованных источников Область применения Технологическая карта - основной документ технологии строительного производства, регламентирующий последовательность и режимы выполнения строительного процесса на базе прогрессивных методов и комплексной механизации. ) Технологическая карта разработана на устройство свайного фундамента здания. В комплекс работ входят следующие работы: Подготовительные работы Земляные работы Свайные работы Опалубочные работы Арматурные работы Бетонные работы. ) Характеристики технологической карты: Проектирование курсового проекта заключается в разработке технологической карты на производство работ нулевого цикла. Рассматриваемый котлован прямоугольной формы, глубиной 2,85 м. Абсолютная отметка земли 43,90 м. 3) Применяются механизмы: Электротрамбовка (ИЭ-4502) Бульдозер (ДЗ-28) Экскаватор (ЭО-4321) Дизель-молот (С-859) Копёр (СП-49к) Кран (К-162). Работы выполняются в летних условиях (август). Технологические карты - основа научной организации строительных процессов. Их разрабатывают на основе действующих нормативов (СНиП, ГОСТы, инструкции) с учетом передового опыта в строительстве. Технологические карты разрабатывают по единой схеме, в них должны найти отражение вопросы технологии и организации строительного процесса, указаны потребности в материалах, полуфабрикатах, конструкциях и инструментах, технологические схемы, приведены калькуляции трудовых затрат, требования к качеству, выполнению пооперационного контроля качества работ, технико-экономические показатели. В данной работе проектируется технологическая карта на устройство свайного фундамента здания и состоит из расчетно-пояснительной записки с расчетами, описаниями работ, таблицами, рисунками и графической части. В состав проекта входят следующие работы: подготовительные, земляные, свайные, опалубочные, арматурные, бетонные. Перед началом выполнения работ по возведению нулевого цикла производится очистка площадки строительства, разбивка здания на местности, перенос имеющихся коммуникаций (производится согласование с обслуживающими организациями в городе: Архэнерго, Водоканал, Мэрия города и др.). К земляным работам относят срезка растительного слоя грунта, разработку его одноковшовым экскаватором и планировку дна котлована. Свайные работы включают в себя забивку свай дизель-молотом. После погружения свай выполняются опалубочные, арматурные и бетонные работы по устройству монолитного ростверка. Далее осуществляют обратную засыпку пазух котлована и уплотнение грунта. Согласно заданию разрабатывается котлован прямоугольной формы, глубиной 2,85 м. Абсолютная отметка земли 43,90 м. Работы выполняются в летних условиях (август), в пределах разработки котлована присутствуют грунтовые воды. Работы, связанные с разработкой грунта и забивкой свай, выполняются механизированным способом в 2 смены; работы по окончательной планировке поверхности котлована, устройству ростверка выполняются вручную в 1 смену. Организация и технология выполнения работ Исходные данные наименование грунтаплотность т/мкрутизна откосакатегория грунта [3] Коэффициент первоначального разрыхления, [3] Коэффициент остаточного разрыхления, [3] 1: mэкскаваторабульдо зера 12-17 3-5супесь 1,71: 0,6756???- коэффициент откоса (таблица 1 источника [2]) - угол откоса (таблица 1 источника [2]) Определение размеров ростверка. Определение границ котлована Для определения границ котлована определяем размер ростверка Рис.1 - схема котлована. строительный технологическая карта фундамент Рис.2 - схема ростверка , (1) где b - ширина сваи, м- расстояние между осями свай, м. м , (2) Ф=0,649+2*1 м , (3) где -высота ростверка, м, -расстояние между осями здания, м, -ширина дна котлована, м. , (4) где - высота котлована, м Для сечения 1-1 Для сечения 2-2 Рис.3 - схема по дну котлована Рис.4 - схема по верху котлована Определим объём котлована, м3: , (5) где -площадь дна котлована, м2 - площадь верха котлована, м2 Объемы работ Подготовительные работы Согласно рабочих чертежей принимаются 5 % от объема от основных работ. Состав работ: корчевка пней, удаление валунов и расчистка кустарников, срезка растительного слоя, устройство водотоков, ограждение территорий, устройство дорог, временных зданий и сооружений и т.д. Земляные работы 1) Срезка растительного слоя =0,2 32,6278,62=512,92 ) планировка дна котлована механизированным способом = 28,874,8=301,59 ) планировка дна котлована вручную =0,0628,874,8=129,25 ) Определим объём съезда в котлован, м3 Рисунок 5-Схема съезда в котлован , (6) где -ширина съезда для одностороннего движения принимаем равной 3,5 м - коэффициент крутизны откоса съезда, м ) объем разработки грунта для экскаватора =672432-512,92-301,59-129,25+113, 19=5893,75 ) объем обратной засыпки Рис.6 - схема обратной засыпки грунта. п. ч. з. = (LА-Б + Ф) (L1-2+ Ф) 0,4+ (-0,4) (LА-Б+) (L1-2+п. ч. з. = (27+1) (73+1) 0,4+ (2,85-0,4) (27+) (73+=5 805,6 м3 Ко=0,04; Кр=0,15 (приложение 2 источника [3]) м3 Площадь уплотняемого грунта: м2 упл = 0,2 м - толщина уплотняемого слоя; Свайные работы Количество свай шт срубка голов свай шт, шт Опалубочные работы Арматурные работы =101 шт .3.6 Бетонные работы () =0,41=80,8 Выбор сваебойного агрегата Выбор дизель-молота: ) Определяем массу сваи, m2: m2= где: плотность железобетона, ; 2==1,838 т ) Определяем минимальную энергию удара, Дж: где: ; несущая способность сваи, т. . Принимаем трубчатый дизель-молот, масса ударной части 1,8т [8]. ) Определяем отношение массы молота, к массе сваи: где: масса ударной части молота; = =0,979 - подходит, т.к. принадлежит промежутку ; Значит, принимаем трубчатый дизель-молот с воздушным охлаждением С-859. Технические характеристики представлены в таблице 3. Таблица 3 - технические характеристики дизель-молота Тип и марка молотаМасса ударной части, тЭнергия одного удара, ДжОбщая масса молота, тЧисло ударов в 1 минутуВысота подъёма ударной части молота, мС-8591,848003,543…553,0 ) Определяем расчётную энергию удара, кДж: для трубчатого: где Высота подъёма ударной части молота, м; кДж. ) Выполняем проверку: где: m3=0,4; коэффициент. Для свай из железобетона и для трубчатого дизель-молота [1] таблица 14. выполняется. ) Определяем расчётный отказ сваи: ; где: коэффициент [1] таблица 16; расчётная энергия удара, ; несущая способность сваи, ; коэффициент восстановления удара, ; масса ударной части молота; ) Выбор марки копра: По длине сваи и по грузоподъёмности принимаем копёр КО-16. Технические характеристики приведены в таблице 4. Таблица 4 - Технические характеристики самоходной копровой установки КО-16 Тип и марка самоходной копровой установкиРадиус действия, мБазовая машинаМаксималь-ная длинна погружаемой сваи, мГрузо-подъемность, т Масса установки, тПроизво-дительность в смену, СП-49 кС одной стоянки забивается по одной сваеТ-100M БГП12,08,023,820 Данные взяты из [1]. ) Определяем необходимую высоту направляющей стрелы копра: ; где: длинна сваи; . ) Определяем время забивки одной сваи: мин. ) Для подачи, складирования и переворачивания свай принимаем кран К-162 на выносных опорах. Технические характеристики приведены в таблице 5. Таблица 5 - Технические характеристики крана на выносных опорах Длина стрелы18мГрузоподъёмность при наименьшем вылете стрелы8,15тГрузоподъёмность при наибольшем вылете стрелы0,85тВылет стрелы наименьший5мВылет стрелы наибольший16мВысота подъёма крюка при наименьшем вылете стрелы18,5 мВысота подъёма крюка при наибольшем вылете стрелы12,8 мМарка двигателяЯАЗ-206АМощность180л. с. Общая установленная мощность электродвигателя36кВтОбщий вес крана21,8т Данные взяты из [5]. График работы транспорта График производства работ Продолжительность работы в днях для механизированной работы считается по формуле: где -продолжительность одной смены;количество машин; А - количество смен; -трудоемкость по калькуляции в маш-часах. Продолжительность работы в днях для ручной работы считается по формуле: где n - количество человек в бригаде. Перевод машино-часов и человека-часов выполняется путем деления на 8, так как в смене 8 рабочих часов. Все расчеты приведены таблице 14. Таблица - Расчёты графика производства работ Описание работОбъём работПотребные машиныТрудозатраты, чел-смСостав звенаКоличество смен в суткиПродолжительность в дняхЕдиницы измеренияКоличество\\\\\\\\\\\\\МаркаКоличествомаш-смПодготовительные работы5%111,81---13,98513Срезка раст. слоя1000 м22,56Бульдозер ДЗ-2810,450,45110,45Разработка котлована экскаватором, обратная лопата100 м358,94ЭО-432111414223,5Механизированная разработка дна котлована1000 м22,154бульдозер ДЗ-28 10,040,04110,04Планировка дна котлована в ручную100 м221,54---34325,7Перемещение, складирование и переворачивание свай100 шт. 5,39К-162116,353,7426,7Разметка свай по длине100 м сваи64,68---9,7124,87Вертикальное погружение сваи1 свая539СП-49 к141,1123,33221Смена наголовника1 наголовник6К-16210,28-310,093Срубка голов свай1 свая108---2,7211,35Отгиб стержней100 стержней4,32---1,13210,57Установка деревянной опалубки1 м2161,6К-1621-10,3222,58Установка арматурных каркасов1 каркас101---3,03311,01Приём бетонной смеси100 м30,81---0,83110,83Укладка бетонной смеси в опалубку1 м380,8---2,32211,16Уход за бетоном--------4Разборка опалубки1 м2161,6---2,63211,31Монтаж стеновых блоков--------10Обратная засыпка100 м311,41бульдозер ДЗ-2814,114,11122,05Уплотнение грунта при обратной засыпке100 м257,05ИЭ-45022-19,68224,92Водоотлив м3/ч 268,78 Насос С-665/120 4 -- 2 2 66,76 Контроль качества работ Земляные работы [6] 1. Размеры выемок, принимаемые в проекте, должны обеспечивать размещение конструкций и механизированное производство работ по забивке свай, монтажу фундаментов, устройству изоляции и других работ, выполняемых в выемке, а также возможность перемещения людей в пазухе согласно п.2. Размеры выемок по дну в натуре должны быть не менее установленных проектом. . При необходимости передвижения людей в пазухе расстояние между поверхностью откоса и боковой поверхностью возводимого в выемке сооружения должно быть в свету не менее 0,6 м. 3. Доработку недоборов до проектной отметки следует производить с сохранением природного сложения грунтов оснований. . Восполнение переборов в местах устройства фундаментов должно быть выполнено местным грунтом с уплотнением до плотности грунта естественного сложения основания или малосжимаемым грунтом (модуль деформации не менее 20 МПа). . Способ восстановления оснований, нарушенных в результате затопления, а также переборов глубиной более 50 см, должен быть согласован с проектной организацией. . В проекте должна быть установлена крутизна откосов грунтовых карьеров, резервов и постоянных отвалов после окончания земляных работ в зависимости от направлений рекультивации и способов закрепления поверхности откосов. . Ширина проезжей части подъездных путей в пределах разрабатываемых выемок и котлованов должна быть для самосвалов грузоподъемностью до 12 т при двухстороннем движении - 7 м, при одностороннем - 3,5 м. Свайные работы [6] При погружении свай в соответствии с требованием нормативных документов [6] ведется журнал, в котором отмечают: номер сваи и дату погружения; количество ударов на каждый метр погружения, массу молота и высоту его подъема, отказ от одного залога на заданной проектом отметке нижнего конца свай. Правильность забивки свай контролируют путем геодезической съемки свайного поля в плане и по высоте. Контроль ведется по операционной: контролируется каждая операция. Основное требование - обеспечение требуемой несущей способности свай. Несущая способность определяется статическими и динамическими испытаниями. Статический: после забивки свай нагружают статической нагрузкой и определяют несущую способность. Отказ определяется в конце погружения сваи не менее, чем от трех последовательных ударов (залогов) с точностью до 0,1мм. Обычно применяют залог - 10 ударов. Свая, не давшая расчетного проектного отказа должна быть повергнута контрольной добивке после отдыха. Отдых может быть не больше 20 суток. Сваи должны быть забиты на глубину не менее 85% от проектной (при условии, что свая дала расчетный отказ). Если отказ превышает расчетный, проектная организация должна провести контрольное испытание свай статической нагрузкой и откорректировать проект свайного поля. Технические требованияПредельные отклоненияКонтроль (метод и объем) 1. Установка на место погружения свай размером по диагонали 0,6-1,0 Без кондуктора ±20 ммС кондуктором ±10 ммИзмерительный, каждая свая2. Величина отказа забиваемых свайНе должна превышать расчетной величиныИзмерительный, каждая свая3. Отметки голов свай с монолитным ростверком±3 смИзмерительный, каждая свая4. Вертикальность оси забивных свай, кроме свай-стоек±2 %Измерительный, 20 % свай, выбранных случайным образом5. Требования к головам свай, кроме свай, на которые нагрузки передаются непосредственно без оголовка (платформенный стык) Торцы должны быть горизонтальными с отклонениями не более 5º, ширина сколов бетона по периметру сваи не должна превышать 50 мм, клиновидные сколы по углам должны быть не глубже 35 мм и длиной не менее, чем на 30 мм короче глубины заделкиТехнический осмотр, каждая свая6. Смещение осей оголовника относительно осей сваи±10 ммТехнический осмотр, каждый оголовник7. Толщина растворного шва между ростверком и оголовникомНе более 30 ммТехнический осмотр, каждый оголовник Опалубочные, арматурные и бетонные работы [7] При производстве бетонных и железобетонных работ должен быть обеспечен постоянный и тщательный лабораторный контроль на всех стадиях производственного процесса. Контролируются: качество приготовления бетона, качество бетонной смеси после ее транспортирования у места укладки, готовность участков сооружения для бетонирования (наличие подготовленного основания, соответствие проекту арматуры, закладных частей, устройств для образования монтажных отверстий и т.д.). Все основные сведения о бетонировании конструкции заносятся производите-лем работ или мастером в журнал производства бетонных работ. К ним относятся: объемы выполненных бетонных работ, даты укладки бетона, время начала и окончания бетонирования каждого участка (блока) сооружения, заданные марки и рабочие составы бетонной смеси, данные паспортов на цемент и арматуру, температура наружного воздуха во время укладки бетонной смеси и при выдерживании бетона, даты изготовления контрольных образцов и результаты их испытаний на 28-й день, даты распалубки конструкций. При бетонировании в журнале фиксируют также температуру бетонной смеси при выходе из бетоно-смесителя, в момент укладки и в определенные периоды в процессе выдерживания бетона. Качество бетонной смеси проверяется не реже двух раз в смену путем контроля дозировки на бетонном заводе и подвижности бетонной смеси у места приготовления и укладки в дело. Арматурная сталь (стержневая, проволочная) и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту и требованиям соответствующих стандартов. Замена предусмотренной проектом арматурной стали должны быть согласованы с заказчиком и проектной организацией. Распалубка конструкции производится после достижения бетоном распалубочной прочности. После распалубки забетонированные конструкции принимают по акту. Комиссии предъявляют рабочие чертежи и акты на скрытые работы, журнал производства работ, акты приемки арматуры, а при наличии отклонений от проекта - документы о соответствующих согласованиях. Техника безопасности а) Земляные работы. 1. До начала производства земляных работ в местах расположения действующих подземных коммуникаций должны быть разработаны и согласованы с организациям, эксплуатирующими эти коммуникации, мероприятия по безопасным условиям труда, а расположение подземных коммуникаций на местности обозначено соответствующими знаками или надписями. 2. Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей, находящихся под напряжением, или действующего газопровода, кроме того, под наблюдением работников электро - или газового хозяйства. 3. При обнаружении взрывоопасных материалов земляные работы в этих местах следует немедленно прекратить до получения разрешения от соответствующих органов. 4. Котлованы и траншеи, разрабатываемые на улицах, проездах, во дворах населенных пунктов, а также местах, где происходит движение людей или транспорта, должны быть ограждены защитным ограждением с учетом требований ГОСТ 23407-78. На ограждении необходимо устанавливать предупредительные надписи и знаки, а в ночное время - сигнальное освещение. Места прохода людей через траншеи должны быть оборудованы переходными мостиками, освещаемыми в ночное время. 5. Грунт, извлеченный из котлована или траншеи, следует размещать на расстоянии не менее 0,5 м от бровки выемки. 6. Разрабатывать грунт в котлованах и траншеях "подкопом" не допускается. 7. Валуны и камни, а также отслоения грунта, обнаруженные на откосах, должны быть удалены. 8. При невозможности применения инвентарных креплений стенок котлованов или траншей следует применять крепления, изготовленные по индивидуальным проектам, утвержденным в установленном порядке. 9. При установке креплений верхняя часть их должна выступать над бровкой выемки не менее чем на 15 см. 10. Устанавливать крепления необходимо в направлении сверху вниз по мере разработки выемки на глубину не более 0,5 м. Разборку креплений следует производить в направлении снизу вверх по мере обратной засыпки выемки. 11. Перед допуском рабочих в котлованы или траншеи глубиной более 1,3 м должна быть проверена устойчивость откосов или крепления стен. 12. Котлованы и траншеи, разработанные в зимнее время, при наступлении оттепели должны быть осмотрены, а по результатам осмотра должны быть приняты меры к обеспечению устойчивости откосов или креплений. 14. Погрузка грунта на автосамосвалы должна производиться со стороны заднего или бокового борта. 15. При разработке, транспортировании, разгрузке, планировке и уплотнении грунта двумя или более самоходными или прицепными машинами (скреперами, грейдерами, катками, бульдозерами и др.), идущими одна за другой, расстояние между ними должно быть не менее 10 м. б) Свайные работы. . При производстве свайных работ не допускаются боковые колебания наголовника и молота. Зазор между наголовником и направляющей не должен быть больше 10 мм. При перерывах в работе молот опускают на голову сваи или опирают на деревянную подставку. . При работе копровых установок опасной зоной считают зону, ограниченную окружностью, радиус которой равен полной длине копровой стрелы плюс 5м с включением линейной зоны шириной 10 м. . К работе на копровых установках допускают рабочих не моложе 18 лет, прошедших медицинское освидетельствование. Они должны знать правила эксплуатации грузоподъемных механизмов, пройти обучение по технике безопасности и получить соответствующее удостоверение. . При прогреве грунта в проектах производства работ разрабатывают мероприятия по предохранению рабочих от увечий. Участки, где прогревают грунт и выполняют свайные работы, необходимо ограждать для предотвращения попадания на площадку посторонних лиц. . При срубке свай выделяют опасные зоны. Круговая зона вблизи срубаемой сваи должна быть равна длине выступающей над землей сваи плюс 5 м. Свайные работы осуществляют под руководством производителя работ или мастера. в) Опалубочные, бетонные и арматурные работы )Опалубку, применяемую для возведения монолитных железобетонных конструкций, необходимо изготовлять и применять в соответствии с проектом производства работ, утвержденным в установленном порядке. Содержание 1. Область применения 2. Организация и технология выполнения работ 2.1 Исходные данные 2.2 Определение размеров ростверка. Определение границ котлована 2.3 Объемы работ 2.3.1 Подготовительные работы 2.3.2 Земляные работы 2.3.3 Свайные работы 2.3.4 Опалубочные работы 2.3.5 Арматурные работы 2.4 Выбор методов производства работ 2.5 Выбор вариантов комплектации машин для разработки котлована 2.6 Технико-экономическое сравнение вариантов комплекта машин 2.7 Выбор сваебойного агрегата 2.8 Описание технологии производства работ 2.9 Организация открытого водоотлива 2.10 Организация работы экскаватора 2.11 График работы транспорта 3. Калькуляция затрат труда машинного времени заработной платы 4. График производства работ 5. Материально техническое обеспечение 5.1 Потребное количество материала, конструкций 5.2 Потребное количество инструментов, приспособлений, оборудования 5.3 Потребное количество машин и механизмов 6. Контроль качества работ 7. Техника безопасности Список использованных источников Область применения Технологическая карта - основной документ технологии строительного производства, регламентирующий последовательность и режимы выполнения строительного процесса на базе прогрессивных методов и комплексной механизации. ) Технологическая карта разработана на устройство свайного фундамента здания. В комплекс работ входят следующие работы: Подготовительные работы Земляные работы Свайные работы Опалубочные работы Арматурные работы Бетонные работы. ) Характеристики технологической карты: Проектирование курсового проекта заключается в разработке технологической карты на производство работ нулевого цикла. Рассматриваемый котлован прямоугольной формы, глубиной 2,85 м. Абсолютная отметка земли 43,90 м. 3) Применяются механизмы: Электротрамбовка (ИЭ-4502) Бульдозер (ДЗ-28) Экскаватор (ЭО-4321) Дизель-молот (С-859) Копёр (СП-49к) Кран (К-162). Работы выполняются в летних условиях (август). Технологические карты - основа научной организации строительных процессов. Их разрабатывают на основе действующих нормативов (СНиП, ГОСТы, инструкции) с учетом передового опыта в строительстве. Технологические карты разрабатывают по единой схеме, в них должны найти отражение вопросы технологии и организации строительного процесса, указаны потребности в материалах, полуфабрикатах, конструкциях и инструментах, технологические схемы, приведены калькуляции трудовых затрат, требования к качеству, выполнению пооперационного контроля качества работ, технико-экономические показатели. В данной работе проектируется технологическая карта на устройство свайного фундамента здания и состоит из расчетно-пояснительной записки с расчетами, описаниями работ, таблицами, рисунками и графической части. В состав проекта входят следующие работы: подготовительные, земляные, свайные, опалубочные, арматурные, бетонные. Перед началом выполнения работ по возведению нулевого цикла производится очистка площадки строительства, разбивка здания на местности, перенос имеющихся коммуникаций (производится согласование с обслуживающими организациями в городе: Архэнерго, Водоканал, Мэрия города и др.). К земляным работам относят срезка растительного слоя грунта, разработку его одноковшовым экскаватором и планировку дна котлована. Свайные работы включают в себя забивку свай дизель-молотом. После погружения свай выполняются опалубочные, арматурные и бетонные работы по устройству монолитного ростверка. Далее осуществляют обратную засыпку пазух котлована и уплотнение грунта. Согласно заданию разрабатывается котлован прямоугольной формы, глубиной 2,85 м. Абсолютная отметка земли 43,90 м. Работы выполняются в летних условиях (август), в пределах разработки котлована присутствуют грунтовые воды. Работы, связанные с разработкой грунта и забивкой свай, выполняются механизированным способом в 2 смены; работы по окончательной планировке поверхности котлована, устройству ростверка выполняются вручную в 1 смену. Организация и технология выполнения работ Исходные данные наименование грунтаплотность т/мкрутизна откосакатегория грунта [3] Коэффициент первоначального разрыхления, [3] Коэффициент остаточного разрыхления, [3] 1: mэкскаваторабульдо зера 12-17 3-5супесь 1,71: 0,6756???- коэффициент откоса (таблица 1 источника [2]) - угол откоса (таблица 1 источника [2]) infopedia.su Технологический процесс ТО и его организация определяется количеством рабочих постов и мест, возможностью распределения общего вида работ по постам с соответствующим уровнем механизации и степенью механизации. В зависимости от числа постов различают два вида работ: - работа на универсальных постах; - работа на специализированных постах. Работа на универсальных постах Выполнение всех работ, кроме уборочно-моечных, проводится на одном посту группой исполнителей, состоящей из рабочих всех специальностей или рабочих универсалов. В этом случае исполнители выполняют свою часть работ в определённой технической последовательности. При данном методе организации технического процесса посты могут быть тупиковые и проездные. Первые используют при TO-l и Т0-2, а вторые при СО. При обслуживании на нескольких универсальных постах возможно выполнение на них необходимого объёма работ при различной продолжительности пребывания автомобиля на посту. Однако необходимо, чтобы суммарная производительность соответствовала программе. Работы на специализированных постах Работы данного вида ТО распределяются по нескольким участкам. Посты и рабочие специализируются с учётом однородности работ и рациональной их совместимости. Соответственно подбирается оборудование постов, также специализируемое по выполняемым операциям. Этот метод может быть: - поточным; - операционно-постовым. При поточном методе посты могут быть расположены как и прямопоточно, по направлению движения автомобиля, так и в поперечном направлении. Посты чаще всего располагаются последовательно, по прямой линии. Необходимым условием при этом является одинаковая продолжительность пребывания на каждом посту. Последнее обеспечивается при различных объёмах работ, равным количеством рабочих. При операционно-постовом методе объём работ распределяется между несколькими, параллельно расположенными постами, за каждым из которых закреплена определённая группа рабочих и операций. При этом работы распределяются по видам обслуживания агрегатов. Обслуживание автомобилей в этом случае выполняют на тупиковых постах. Продолжительность простоя, при одновременной независимости постов, должна быть одинаковой. При данном методе целесообразно обслуживание автомобиля организовывать в несколько приёмов, распределив все работы на несколько дней. В технологический процесс ТО входит диагностика, что служит повышению производительности и снижению себестоимости перевозок. Участок диагностики на АТП включает в себя следующее оборудование: Канавный подъёмник. Газоанализатор К-461. Газоанализатор INFRALIT 1-10. Компрессометр. Прибор для проверки свечей под давлением. Переносной автотестер. Два набора инструмента. Устройство для регулировки угла схождения колёс. Набор щупов. 10.Манометр для проверки давления в гидросистемах. 11. Дымомер . Отказы и неисправности, возникающие в результате снижения механической прочности, коррозии, нарушения регулировок, некачественного и несвоевременного проведения технического обслуживания, повреждений, являются причинами, вызывающими необходимость текущего ремонта. Текущий ремонт автомобилей заключается в устранении неисправностей путем ремонтных операций, связанных с заменой неисправных агрегатов, узлов и деталей и их частичной или полной разборкой, а также проверкой работоспособности после совершения ремонтных воздействий. Расходы на текущий ремонт автомобилей в общей сумме общественных затрат на изготовление, техническое обслуживание и ремонт автомобилей за амортизационный срок составляют 50%. Следовательно, даже небольшие технологические улучшения текущего ремонта на автотранспортных предприятиях могут дать заметный технико-экономический эффект. Текущий ремонт автомобилей МАЗ-5434 должен производиться преимущественно агрегатно-узловым методом, при котором агрегаты, требующие ремонта, заменяют новыми или заранее отремонтированными, что отличает данный метод от ранее применявшегося индивидуального, при котором автомобиль ожидал окончания ремонта снятых с него агрегатов. Агрегатно-узловой метод текущего ремонта является наиболее прогрессивным, однако экономически целесообразно применять этот метод в том случае, когда устранение неисправностей агрегата или узла непосредственно на автомобиле требует больших затрат времени, чем замена этого агрегата или узла. Необходимым условием, обеспечивающим успешное внедрение агрегатно-узлового метода, является создание на АТП неснижаемого оборотного фонда, который создается за счет поступления новых агрегатов, узлов и деталей, а также за счет отремонтированных и использования годных, снятых со списанных автомобилей. Важнейшим фактором, оказывающим большое влияние на обеспечение постоянной технической готовности подвижного состава, является соблюдение определенной последовательности и качественного выполнения полного объема работ в соответствии с технологией технического обслуживания и ремонта автомобилей. Текущий ремонт автомобиля должен выполняться в помещениях, оборудованных рабочими, вспомогательными и подпорными поста ми. Рабочий пост по своему обустройству и оборудованию должен соответствовать условиям выполнения работ, для которых он предназначен. На рабочем посту одновременно могут работать один или несколько исполнителей; участок работы каждого из них является рабочим местом. Содержание работ, их последовательность, способ выполнения и потребное для этого время, а также специальность и квалификация исполнителей устанавливаются для каждого поста и его рабочих мест технологическими картами. Рабочие посты зоны текущего ремонта по своему технологическому назначению подразделяются на: универсальные и специализированные Метод универсальных постов предусматривает выполнение работ на одном посту бригадой ремонтных рабочих различных специальностей или рабочими-универсалами высокой квалификации, метод специализированных постов — на нескольких специализированных постах, предназначенных для выполнения определенного вида работ (по двигателю, трансмиссии, ходовой части). Целесообразность применения универсальных или специализированных постов и степень специализации последних обусловлена характером воздействия и его производственной программой, а также расчетным количеством постов, которое является производным от программы и режима производства. При организации специализированных постов текущего ремонта необходимо учитывать следующие факторы: технологическую однородность ремонтных работ; общность используемого оборудования; габариты используемого оборудования и приспособлении; обеспечение загрузки исполнителей не менее чем на 80% от сменного времени. В числе специализированных постов создаются и оснащаются посты для производства ряда диагностических и регулировочных работ. К таким постам, организуемым исходя из экономических соображении и повышения качества работ ТР, относятся: посты диагностики и регулировки тормозных систем; посты диагностики и регулировки узлов установки управления колес автомобилей; посты диагностики и регулировки двигателя и его систем. Порядок проведения работ по текущему ремонту изложен в технологических картах, в которых подробно указана рациональная последовательность выполнения операций текущего ремонта, место выполнения, инструмент, оборудование, технические условия и нормы времени, а также приведены рекомендации по квалификации исполнителей, их количеству на посту и взаимодействию в процессе работы. Все работы условно в зависимости от места выполнения разделены на три группы: сверху — работы, выполняемые над осмотровой канавой; снизу - работы, выполняемые из осмотровой канавы; в кабине — работы, требующие нахождения исполнителя в кабине. Рекомендуется для облегчения чтения технологических карт пользоваться схемами и рисунками, приведенными в тексте. Нормы времени, указанные в технологических картах, можно использовать для составления сменных и разовых бригадных и индивидуальных заданий при повременной оплате труда. studfiles.net Предисловие. Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 года №184 – ФЗ «О техническом регулировании», и правила применения организаций – ГОСТ Р 1.4 – 2004 «Стандартизация в Российской Федерации. Стандарт организаций. Общие положения». Сведения о стандарте. 1. Разработан проектно – техническим отделом ООО «ГДСК» 2. Принят решением технического совета ООО «ГДСК» протокол № 5 от 14.09.12 г. II Содержание III Стандарт организации. Системы охранно-пожарной сигнализации, системы оповещения и управления эвакуацией, системы контроля и управления доступом, системы коллективного приема телевидения, системы диспетчеризации, системы телефонии, системы радиофикации. Монтажные, пусконаладочные работы и ввод в эксплуатацию. Область применения В стандарте изложены общие правила проведения работ по устройству системы охранно-пожарной сигнализации, системы оповещения и управления эвакуацией, системы контроля и управления доступом, системы коллективного приема телевидения, системы диспетчеризации, системы телефонии, системы радиофикации. Настоящий стандарт разработан с учетом необходимости соблюдения принципа обеспечения условий для единообразного применения стандартов, установленного в Федеральном законе от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании». Нормативные ссылки В настоящем стандарте использованы нормативные ссылки на следующие стандарты и классификаторы: ГОСТ 2.102-68 Единая система конструкторской документации. Виды и комплектность конструкторских документов ГОСТ 2.105-95 Единая система конструкторской документации. Общие требования к текстовым документам ГОСТ 2.106-96 Единая система конструкторской документации. Текстовые документы ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы ГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению ГОСТ 2.702-75 Единая система конструкторской документации. Правила выполнения электрических схем ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования ГОСТ 12.1.006-84 Система стандартов безопасности труда. Электромагнитные поля радиочастот. Допустимые уровни на рабочих местах и требования к проведению контроля ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования ГОСТ 27.003-90 Надежность в технике. Состав и правила задания требований по надежности ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 26342-84 Средства охранной, пожарной и охранно-пожарной сигнализации. Типы, основные параметры и размеры ГОСТ Р 6.30-2003 Унифицированные системы документации. Унифицированная система организационно-распорядительной документации. Требования к оформлению документов ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения ГОСТ Р 50775-95 Системы тревожной сигнализации. Часть 1. Общие требования. Раздел 1. Общие положения ГОСТ Р 50776-95 Системы тревожной сигнализации. Часть 1. Общие требования. Раздел 4. Руководство по проектированию, монтажу и техническому обслуживанию ГОСТ Р 50923-96 Дисплеи. Рабочее место оператора. Общие эргономические требования и требования к производственной среде. Методы измерения ГОСТ Р 51241-2008 Средства и системы контроля и управления доступом. Классификация. Общие технические требования. Методы испытаний ГОСТ Р 51558-2008 Средства и системы охранные телевизионные. Классификация. Общие технические требования. Методы испытаний ГОСТ Р 52161.1-2004 (МЭК 60335-1:2001) Национальный стандарт Российской Федерации. Безопасность бытовых и аналогичных электрических приборов. Часть 1. Общие требования 3 ГОСТ Р 52435-2005 Технические средства охранной сигнализации. Классификация. Общие технические требования и методы испытаний ГОСТ Р 52436-2005 Приборы приемно-контрольные охранной и охранно-пожарной сигнализации. Классификация. Общие технические требования и методы испытаний ГОСТ Р 53245-2008 Информационные технологии. Системы кабельные структурированные. Монтаж основных узлов системы. Методы испытания ГОСТ Р 53246-2008 Информационные технологии. Системы кабельные структурированные. Проектирование основных узлов системы. Общие требования ГОСТ Р ИСО 9001-2008 Системы менеджмента качества. Требования ГОСТ Р МЭК 60065-2002 Аудио-, видео- и аналогичная электронная аппаратура. Требования безопасности ГОСТ Р 50009-2000 Совместимость технических средств электромагнитная. Технические средства охранной сигнализации. Требования и методы испытаний ГОСТ Р 51179-98 (МЭК 870-2-1-95) Устройства и системы телемеханики. Часть 2. Условия эксплуатации. Раздел 1. Источники питания и электромагнитная совместимость ГОСТ Р 51317.4.3-99 (МЭК 61000-4-3-95) Государственный стандарт Российской Федерации. Совместимость технических средств электромагнитная. Устойчивость к радиочастотному электромагнитному полю. Требования и методы испытаний ГОСТ Р 51318.14.1-2006 (СИСПР 14-1:2005) Совместимость технических средств электромагнитная. Бытовые приборы, электрические инструменты и аналогичные устройства. Радиопомехи индустриальные. Нормы и методы измерений ГОСТ Р 51320-99 Совместимость технических средств электромагнитная. Радиопомехи индустриальные. Методы испытаний технических средств – источников индустриальных радиопомех ГОСТ Р 53325-2009 Техника пожарная. Технические средства пожарной автоматики. Общие технические требования. Методы испытаний СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства». СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования СНиП 41-01-2003 Отопление, вентиляция и кондиционирование» СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения СП 76.13330.2011 «СНиП 3.05.06-85 Электротехнические устройства» СНиП 3.05.07-85 Системы автоматизации СНиП 21-01-97* Пожарная безопасность зданий и сооружений» СНиП 10-01-2003 Система нормативных документов в строительстве. Основные положения СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство Термины и определения В настоящем стандарте применены термины в соответствии с ГОСТ 22270, СП 60.13330.2010, а также следующие термины с соответствующими определениями: 3.1 аварийное освещение:Освещение на путях эвакуации, имеющее электропитание от автономных источников, функционирующих при пожаре, аварии и других чрезвычайных ситуациях, включаемое автоматически при срабатывании соответствующей сигнализации или вручную, если сигнализации нет или она не сработала. 3.2 автономное тестирование: Тестирование оборудования вне состава системы. 3.3 авторский надзор:Контроль лица, осуществившего подготовку проектной документации, за соблюдением в процессе строительства требований проектной документации. 3.4 акт обследования объекта: Документ, содержащий результаты инженерных изысканий. 3.8 ввод в эксплуатацию средства измерений: Документально оформленная в установленном порядке готовность средства измерений к использованию по назначению. 3.9 декларация о соответствии: Документ, удостоверяющий соответствие выпускаемой в обращение продукции требованиям технических регламентов [11]. 3.10 закладная конструкция (закладной элемент): Деталь или сборочная единица, неразъемно встраиваемые в строительные конструкции (швеллер, уголок, гильза, патрубок, плита с гильзами, короба с песочным затвором, подвесные потолочные конструкции и т.п.) или в технологические аппараты и трубопроводы (бобышки, штуцера, карманы и гильзы для прибора и т.п.) 3.11 инсталляция ПО: Процесс установки программного обеспечения на СВТ. 3.12 интегрированная система: Совокупность систем ОПС, СКУД, СКС, СТН или их элементов и функционирующая как единая система. 3.13 источник электропитания: Часть системы, которая обеспечивает электропитание для работы системы инженерно-технического обеспечения или одной из ее частей. 3.14 кабельная система: Система телекоммуникационных кабелей, коммутационных и аппаратных шнуров, соединительных устройств и других компонентов, которые поставляются как единый объект (по ГОСТ Р 53245-2008). 3.15 контроль и управление доступом: Комплекс мероприятий, направленных на предотвращение несанкционированного доступа (по ГОСТ Р 51241-2008). 3.16 линейная часть ОПС, СКУД, СКС, СТН (линейная часть): Совокупность: кабелей и проводов; кабельных лотков, коробов, желобов труб; устройств для соединения и разветвления кабелей и проводов; закладных конструкций 3.18 методика измерений: Совокупность конкретно описанных операций, выполнение которых обеспечивает получение результатов измерений с установленными показателями точности. 3.19 метрологические требования: Требования к влияющим на результат и показатели точности измерений характеристикам (параметрам) измерений, эталонов единиц величин, стандартных образцов, средств измерений, а также к условиям, при которых эти характеристики (параметры) должны быть обеспечены. 3.20 национальный стандарт: Стандарт, утвержденный национальным органом Российской Федерации по стандартизации. 3.21 нормативные документы по пожарной безопасности: Национальные стандарты, своды правил, содержащие требования пожарной безопасности (нормы и правила), правила пожарной безопасности, а также действовавшие до дня вступления в силу соответствующих технических регламентов нормы пожарной безопасности, стандарты, инструкции и иные документы, содержащие требования пожарной безопасности. Федеральный закон от 21 декабря 1994 г. № 69-ФЗ, статья 1 [3]. 3.22 оборудование ОПС, СКУД (оборудование): Оборудование и изделия в соответствии с рабочей документацией, не вошедшие в линейную часть. 3.23 орган по сертификации: Юридическое лицо или индивидуальный предприниматель аккредитованные в установленном порядке для выполнения работ по сертификации. 3.24 оценка соответствия: Прямое или косвенное определение соблюдения требований, предъявляемых к объекту. 3.26 подтверждение соответствия: Документальное удостоверение соответствия продукции или иных объектов, процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг требованиям технических регламентов, положениям стандартов, сводов правил или условиям договоров. 3.27 полевое испытание: Метод проверки параметров кабельной системы, установленной на территории пользователя (по ГОСТ Р 53245-2008). 3.28 полевой тестер: Измерительный переносной прибор, позволяющий проводить полевые испытания кабельной системы (по ГОСТ Р 53245-2008). 3.29 помещение: Часть объема здания или сооружения, имеющая определенное назначение и ограниченная строительными конструкциями. 3.30 сертификат соответствия: Документ, удостоверяющий соответствие объекта требованиям технических регламентов, положениям стандартов, сводов правил или условиям договоров. 3.31 сеть инженерно-технического обеспечения: Совокупность трубопроводов, коммуникаций и других сооружений, предназначенных для инженерно-технического обеспечения зданий и сооружений. 3.32 система инженерно-технического обеспечения: Одна из систем здания или сооружения, предназначенная для выполнения функций водоснабжения, канализации, отопления, вентиляции, кондиционирования воздуха, газоснабжения, электроснабжения, связи, информатизации, диспетчеризации, мусороудаления, вертикального транспорта (лифты, эскалаторы) или функций обеспечения безопасности. 3.34 система охранной сигнализации: Совокупность совместно действующих технических средств обнаружения проникновения (попытки проникновения) на охраняемый объект, сбора, обработки, передачи и представления в заданном виде потребителю информации о проникновении (попытке проникновения) и другой информации (по ГОСТ Р 50776-95). 3.35 специальное помещение: Помещение, предназначенное для размещения серверных, пультовых и т.п. ОПС, СКУД. 3.37 тестирование: Процесс определения соответствия предмета испытания заданным спецификациям. 3.38 технологическая карта: Документ, разрабатываемый для выполнения технологического процесса и содержащий состав операций, список инструментов и материалов, требования к качеству, трудоемкость и мероприятия по безопасности. 3.39 точка доступа: Место, где непосредственно осуществляется контроль доступа (например, дверь, турникет, кабина прохода, оборудованные необходимыми средствами) (по ГОСТ Р 51241-2008). 3.40 тревога: Предупреждение о наличии опасности либо угрозы для жизни, имущества или окружающей среды. Обозначения и сокращения В настоящем стандарте применены следующие обозначения и сокращения: АРМ ‒ автоматизированное рабочее место; ВК – видеокамера; ВМ – видеомонитор; ВР – видеорегистратор; ЗИП ‒ запасные части и принадлежности; ОПС ‒ охранно-пожарная система; ПКП ‒ приемно-контрольный прибор; ПО ‒ программное обеспечение; СВТ ‒ средства вычислительной техники; СКУД ‒ система контроля и управления доступом; СОТ ‒ система охранная телевизионная; СПУ ‒ сигнально-пусковое устройство; СТН ‒ система телевизионного наблюдения; ТВЛ ‒ телевизионная линия; ТК ‒ телевизионная камера; ТО ‒ техническое обслуживание; ТУ ‒ технические условия; УКВС ‒ устройство коммутации видеосигнала; УПУ ‒ устройства преграждающие управляемые. Технология выполнения работ stydopedia.ru ОГЛАВЛЕНИЕ 1. Основные положения 1.1. Характеристика работ по текущему содержанию пути и предъявляемые к ним требования 1.2. Технологические процессы путевых работ 2. Самостоятельные путевые работы 2.1. Выправка пути 2.2. Выправка стрелочного перевода 2.3. Рихтовка пути 2.4. Регулировка и разгонка стыковых зазоров 2.5. Исправление ширины колеи 2.6. Одиночная смена рельса 2.7. Одиночная смена шпал и переводных брусьев 2.8. Одиночная смена стыковых накладок 2.9. Переборка изолирующего стыка 2.10. Смена отдельных металлических частей стрелочного перевода 2.11. Работы по текущему содержанию земляного полотна 2.12. Работы по текущему содержанию искусственных сооружений 3. Путевые работы на бесстыковом пути 3.1. Ввод рельсовых плетей в расчетный интервал температур с выполнением разрядки температурных напряжений в плетях 3.2. Принудительный ввод рельсовых плетей в расчетный интервал температур с использованием гидравлического натяжного устройства 3.3. Восстановление целостности лопнувшей (или с остродефектным местом) рельсовой плети 4. Исправление пути на пучинах 4.1. Технические требования к исправлению пути на пучинах 4.2. Способы исправления пути на пучинах 4.3. Измерительные работы при исправлении пути на пучинах 4.4. Порядок выполнения работ 5. Комплексные планово-предупредительные работы, выполняемые с применением машин и механизмов 5.1. Общие положения 5.2. Типовые технологические процессы планово-предупредительных работ 6. Планирование работ по текущему содержанию пути 7. Эксплуатация и обслуживание путевых механизмов, приборов и инструментов 1.1. Характеристика работ по текущему содержанию пути и предъявляемые к ним требования При текущем содержании пути выполняются работы, связанные с постоянным поддержанием элементов пути (верхнего строения, земляного полотна, искусственных сооружений, переездов, путевых и сигнальных знаков, электрических рельсовых цепей, полосы отвода, снего- и пескозащитаых устройств и др.) в состоянии, обеспечивающем безопасный пропуск поездов с установленными скоростями. Работы по текущему содержанию пути делятся на неотложные, первоочередные и планово-предупредительные. Состав и объемы указанных работ изменяются в зависимости от вида отступления, конструкции верхнего строения, плана и профиля пути, грузонапряженности, скоростей движения поездов, наработки тоннажа, климатических условий, времени года, применяемых технических средств и др. Неотложные и первоочередные работы связаны с устранением неисправностей пути, которые либо сами по себе, либо при стечении неблагоприятных обстоятельств (например, при наличии отступления в содержании подвижного состава или нарушений режима ведения поезда и др.) могут стать угрожающими для безопасности движения поездов или перерасти в таковые в период до очередной проверки пути, если их не ликвидировать. Поэтому в зависимости от степени неисправности (ее характера и размеров), она устраняется либо без промедления, либо в первую очередь (в течение двух-трех дней после обнаружения). Такие неисправности возникают в отдельных местах пути, как правило, непредвиденно и их устранение предусматривается по мере обнаружения в процессе осмотров и проверок пути. К неотложным работам относятся: замена остродефектных или изломавшихся рельсов, остряков и крестовин на стрелочных переводах; устранение отступлений IV степени (и приравненных к ним) в содержании рельсовой колеи по показаниям путеизмерительного вагона и других путеизмерительных средств или обнаруженных при осмотре пути; устранение разрывов стыков (из-за среза стыковых болтов), слитых зазоров в более чем двух рельсовых стыках подряд в период ожидания повышения температуры рельсов и другие работы, связанные с ликвидацией неисправностей пути, угрожающих безопасности движения поездов. К первоочередным относятся работы, связанные с устранением отступлений III степени в содержании рельсовой колеи по показаниям путеизмерительного вагона и других путеизмерительных средств, Ликвидацией просадок пути в стыках с выплесками, регулировкой стыковых зазоров в тех местах, где имеются близкие к нулевым зазоры в стыках в период ожидаемого повышения температуры рельсов или предельно растянутые зазоры в период ожидаемого понижения температуры рельсов и др. Планово-предупредительные работы направлены на предупреждение (профилактику) появления неисправностей пути, вызывающих уменьшение установленных скоростей движения поездов, например, устранение небольших по размерам, но часто повторяющихся по протяжению пути отступлений II степени в содержании рельсовой колеи по показаниям путеизмерительного вагона, замена отдельных дефектных элементов верхнего строения, закрепление ослабших болтов и др. В отличие от неотложных и первоочередных планово-предупредительные работы заранее планируются. Они, как правило, выполняются сплошь на участке с отступлениями (звене, пикете, километре, нескольких километрах), например, выправка пути с подбивкой шпал на участке с большим количеством отступлений II степени по уровню, перекосам, просадкам, отклонениям в плане и др. По назначению и характеру технологических операций, планово-предупредительные работы подразделяются на узкоцелевые (самостоятельные), состоящие только из одного вида работ (например, рихтовка пути, закрепление болтов, добивка костылей) и комплексные (аналогичные подъемочному ремонту пути), включающие в себя несколько видов самостоятельных работ, совокупное выполнение которых восстанавливает на длительное время стабильность пути и резко сокращает объемы неотложных и первоочередных работ. В зависимости от используемых технических средств и численности путевой бригады работы делятся на выполняемые с применением машин, механизмов и ручного инструмента. При этом они могут выполняться как укрупненной бригадой монтеров пути (12-18 чел.), например, сплошная планово-предупредительная выправка пути с применением электрошпалоподбоек, так и малочисленной (2-3 чел.) группой, например, перешивка колеи, довертывание гаек стыковых, клеммных и закладных болтов, шурупов и др. Работы делятся на выполняемые в интервалы времени между поездами ив технологические перерывы, заложенные в график движения поездов, или в специально предоставляемые по заявке начальника дистанции пути "окна". Причем, перечисленные условия работы чередуются между собой практически ежедневно (утром - работа в интервалы; затем - в "окно", и вновь в интервалы). В связи с этим при проектировании организации и технологии работ по текущему содержанию пути должна учитываться их связь с движением поездов. Если работы выполняются в интервалы между поездами, предусматривается использование переносных, легко снимаемые с пути перед пропуском поезда, механизмов и ручного инструмента; при выполнении работе "окна" - путевых машин и другого тяжелого оборудования. Бригадир пути и дорожный мастер должны помнить, что прежде чем устранять неисправность пути, необходимо установить первоначальную причину ее появления и ликвидировать при производстве работ. В противном случае в том же месте она быстро появится вновь. Например, если грубая просадка стыка является следствием наличия в нём выплеска, то прежде чем ее выправлять и подбивать шпалы, необходимо прогрохотать загрязненный щебень в шпальных ящиках с выплесками на глубину не менее 10 см ниже подошвы шпал. Если при этом рельс в стыке имеет смятие, его следует наплавить или заменить, а также отрегулировать зазор. Все путевые работы, выполняемые двумя и более монтерами пути, должны производиться под руководством и постоянным наблюдением освобожденного или неосвобожденного от непосредственного выполнения работ должностного лица в соответствии с Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ, которое несет ответственность за правила, технологию, качество выполнения работ и обеспечение безопасности движения поездов при их производстве, а также технику безопасности работающих. Накануне производства работ, ограждаемых переносными сигналами остановки или уменьшения скорости и требующих следования поездов по месту работ с особой бдительностью, должна даваться заявка о выдаче всем машинистам поездов и других железнодорожных транспортных средств предупреждении об остановке у красного сигнала, снижении скорости и подаче оповестительных сигналов при подъезде к месту работы. Нельзя приступать к выполнению работ до тех пор, пока их руководитель не убедится, что предупреждения на поезда выдаются. Исключение могут составлять внезапные работы, требующие немедленного ограждения места работ сигналами остановки или уменьшения скорости, о чем сообщается дежурному по станции. Предупреждения об особой бдительности машинистов локомотивов и других видов рельсового транспорта и подаче ими оповестительных сигналов при подъездеде к месту производства работ выдаются также в случаях, предусмотренных Правилами техники безопасности и производственной санитарии при производстве работ в путевом хозяйстве. От лиц, производящих работы и руководящих передвижением транспортных средств по пути, а также от локомотивных бригад, требуется в таких случаях проявление особой бдительности. Запрещается:приступать к работе до ограждения места ее проведения сигналами установленным порядком; снимать сигналит до полного окончания работы. Если работы продолжаются более одного рабочего дня, то они должны так организовываться и выполняться, чтобы к концу каждого рабочего дня обеспечивалось выполнение, в первую очередь, того их комплекса, которым гарантируется безопасное движение поездов в период до следующего начала работ со скоростями, предусмотренными технологическим процессом. Полным окончанием работ считается выполнение их в таком объеме, который обеспечивает безопасное движение поездов по месту работ с установленными на участке скоростями. Подготовленный к пропуску поездов путь должен отвечать требованиям, предъявляемым к нему в зависимости от установленной скорости движения. Они изложены в Инструкции по текущему содержанию пути и в Инструкции по обеспечению безопасности движения поездов при производстве путевых работ. На станционных путях запрещается производить работы, требующие ограждения сигналами остановки или уменьшения скорости, без согласия дежурного по станции и без предварительной записи руководителем работ в Журнале осмотра путей, стрелочных переводов, устройств СЦБ, связи и контактной сети. На участках, оборудованных диспетчерской централизацией, такие работы должны выполняться после получения согласия поездного диспетчера. В этом же журнале делается запись и об окончании работ, производимых на станционных путях и стрелочных переводах; при этом предварительное уведомление об этом может быть передано руководителем работ дежурному по станции телефонограммой с ближайшего от работы поста с последующим оформлением записи в журнале. Порядок и время производства предвиденных работ, требующих закрытия станционных путей или стрелочных переводов, руководитель работ накануне должен согласовать с начальником станции, а работ, при которых может быть нарушено действие устройств СЦБ, также и с работниками дистанции сигнализации и связи. В таких случаях при производстве работ должен присутствовать электромеханик, который осуществляет и оформляет установленным порядком выключение и включение этих устройств. Особые требования предъявляются к выполнению работ на бесстыковом пути, связанных с ослаблением его устойчивости, поэтому их разрешается производить при условии, если отклонение в сторону повышения измеренной температуры рельсовых плетей от температуры, при которой они были закреплены, в течение всего времени производства работ не превысит допускаемых значений, приведенных в Технических указаниях по устройству, укладке и содержанию бесстыкового пути. При этом должно учитываться, что в летние солнечные дни температура рельсов и температура воздуха нарастают неодинаково (рис. 1.1). Рис. 1.1. График температуры воздуха (1) и рельсов (2) в солнечный летний день (Центральный регион) Если же по условиям соблюдения температурных требований не представляется возможным произвести названные работы, их выполнение рекомендуется перенести на утренние часы, когда температура рельсов не превышает допускаемую. При этом ко времени максимального повышения дневной температуры рельсов должны быть полностью закончены отделочные работы, обеспечивающие необходимую сопротивляемость бесстыкового пути поперечному сдвигу при максимальной температуре рельсов. При этом особое внимание должно уделяться месту окончания работы, производимой с подъемкой рельсошпальной решетки или вырезкой балласта из-под шпал. Если и в таких случаях не представляется возможным произвести названные работы, не нарушая расчетного температурного режима бесстыкового пути, то их выполнение следует перенести на более позднее время сезона, когда температура рельсов в дневное время не будет превышать допускаемую, либо перед началом работ произвести разрядку температурных напряжений в рельсовых плетях. studfiles.net Главная / Виды потолков / Крашеные и беленые / Технология выполнения малярных работ и необходимые инструменты Нередко, стандартную и привычную всем покраску или подготовку под этот процесс называют грубо – «маляркой». По своей сути, малярные работы — это просто покраска с подготовкой к этой операции любой плоскости. Для различных материалов и видов таких операций может применяться разный специальный инструмент и соответственно, использоваться отличная технология применения этих приспособлений. Инструменты для малярных работ могут использоваться самые разные, в зависимости от того, что предстоит красить и чем. Для процесса окрашивания можно применять два основных вида приспособлений: кисти и валики, которые подразделяются на конкретные специфичные типы. Для кистей разделение производится по типу растворов, с которыми нужно работать и характера плоскости: Все входящие в перечень малярных процессы, можно разделить на несколько разновидностей. Наиболее часто, мастер сталкивается со следующими их вариантами: Технология выполнения малярных работ подразумевает несколько основных этапов. Все они очень важны и от качества выполнения каждого зависит общий итог, потому, стоит уделять максимальное внимание производству каждого из них. На этом этапе происходит разведение и замешивание раствора. В большинстве случаев, они продаются уже готовыми и все, что требуется от покупателя – тщательно перемешать и при необходимости немного разбавить. На этой стадии нужно тщательно очистить плоскость и прогрунтовать ее. После этого, она выравнивается шпаклевочными смесями и шлифуется до гладкости. Используется несколько типов шпаклевки, начиная с самого крупного и грубого, постепенно переходя к самым тонким. Технология нанесения окрашивающего раствора может зависеть от нескольких факторов. Во первых, это тип окрашиваемой поверхности. Вторым по значимости будет вид используемого для окраски приспособления. Третьим станет состав самой краски. Независимо от всех этих факторов применяются следующие принципы: Сначала следует подобрать краску, исходя из предъявляемых к поверхности требований. Определившись с тем, какие будут использованы краски, переходят к выбору приспособлений для покраски, чтобы обеспечить их наилучшее сочетание. Так можно добиться наиболее качественного результата. wikipotolok.comПравила и технология выполнения основных работ при текущем содержании пути. Технология выполнения работ

12. Организация и технология выполнения работ. Описание производства работ.

Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении

Организация и технология выполнения работ

1.6 Технология выполнения работ то

2. Выбор и обоснование методов организации технологических процессов то, тр и диагностирования

Технология выполнения работ

Введение

Область применения ………………………………………………..

Нормативные ссылки ……………………………………………….

Термины и определения…………………………………………….

Обозначения и сокращения………………………………………....

Технология выполнения работ……………………………………..

5.1

Технология основных процессов работ……………………………

5.1.8

Монтаж оборудования

5.1.9

Пусконаладочные работы

5.1.10

Испытания

5.2

Технологические схемы процесса выполнения работ……………

Требования к качеству работ………………………………………

6.1

Общие требования к качеству работ………………………………

6.2

Контроль качества работ по монтажу линейной части……………

6.3

Контроль качества работ по монтажу оборудования……………..

Монтаж системы АППЗ……………………………………………..

Монтаж системы контроля и управления доступом ………………

Монтаж системы диспетчеризации…………………………………

Монтаж систем телевидения и телефонии …………………………

Монтаж системы радиофикации……………………………………

Требования к отчетной и технической документации ………….

Техника безопасности выполнения работ………………………….

Калькуляция затрат труда, заработной платы и сметной стоимости работ, нормы расхода основных строительных материалов………………………………………………………..

Приложение А…………………………………………………….

Библиография………………………………………………………

Лист согласования стандарта организации…………………………

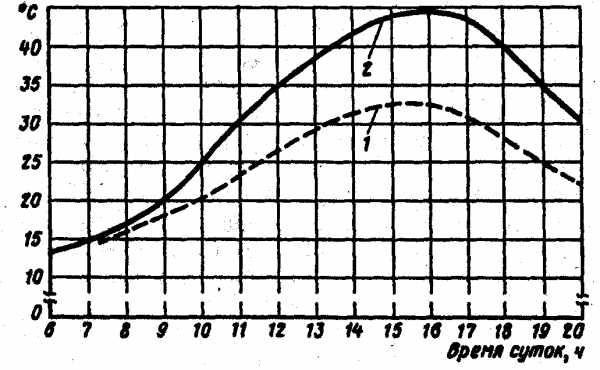

Правила и технология выполнения основных работ при текущем содержании пути

Малярные работы - технология выполнения и необходимые инструменты

Виды приспособлений для окраски

Если говорить о валиках, то здесь уже не такое разнообразие вариантов. Основные различия касаются всего двух параметров: ширины и материала, из которого сделано покрытие. Есть валики с более длинным ворсом, а есть и модели с совсем едва выступающими ворсинками.

Если говорить о валиках, то здесь уже не такое разнообразие вариантов. Основные различия касаются всего двух параметров: ширины и материала, из которого сделано покрытие. Есть валики с более длинным ворсом, а есть и модели с совсем едва выступающими ворсинками.

Технология