Строительные работы в Севастополе

Сверление отверстий — разновидность обработки металлов посредством вращающихся приспособлений способом резания. Данную операцию подразделяют на глубокое сверление и обычное. При первом варианте заглубление отверстия составляет больше 10 см либо имеет размер более чем 5 имеющихся диаметров (d*5). Сверлами получается добиться выемок разного заглубления и диаметра (с несколькими гранями сечения). Схема сверла по металлу. Сверление отверстий в металле возможно одним из следующих способов: На практике данные технологии достаточно востребованы. Большим спросом процедура формирования глубоких отверстий пользуется в таких областях, как изготовление труб, металлургия, аэрокосмическая и нефтегазовая сфера, производство плит теплообменников и др. Глубокие отверстия чаще приходится проделывать на следующих деталях: осях, гильзах, бандажах, валах, роторах, втулках, цилиндрах, скорлупах из металла и т.д. Схема сверления металла. Одноштанговая (STS). Данный способ оптимален для изготовления заготовок в высокопроизводительном либо массовом процессе производства. Проблема здесь заключается в том, что приходится использовать маслоприемник с разнообразными шлангами подачи при одновременном вращении детали. Данная система признана самой эффективной при формировании отверстий высокого качества. Эжекторная. Вариант глубокой обработки с параметрами изделий среднего качества. Обработка осуществляется на токарных станках с множеством сложных функций. Система предполагает применение дополнительной мобильной или установленной насосной станции. Данный метод позволяет получать отверстия с диаметром от 2 до 6 см в глубину до 120 см, в том числе прерывистого вида. Ружейными (трубчато-лопаточными) сверлами с подачей изнутри охладительно-смазочного средства. Данный вариант подходит для небольших предприятий, в которых условиями технологии планируется получать отверстия малого диаметра. Таблица подбора охлаждающей жидкости при сверлении разных видов металла. Сверла с одинарным резцом запросто встраивают в станки универсального принципа действия. Резец изготавливают из твердых сплавов и на всем протяжении стержня у него расположена V-образная канавка. Преломляющий угол последней может достигать 110-1200º. Рекомендованный диаметр для просверливания — 3,5-4,0 см, длина — d*50. Этот способ не предусматривает проведения операций развертывания и зенкерования. Автоматическое управление процессами позволяет выделить: глубокое воздействие с автоматизированной сменой одного либо многих режимных параметров (подачи смазки, скорости вращения и др.). Вернуться к оглавлению При глубокой обработке соблюдают основные принципы технологического процесса. Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл). Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью. Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам. Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств — маслонасосов либо насосов для перекачивания вязких веществ. Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства. Подача жидкости — непременный пункт технологии: Вернуться к оглавлению С увеличением заглубления появляется больше сложностей с обработкой выемки. При глубоком просверливании задействуют специализированный инструмент, оснащенный технически с дополнительными возможностями применения режущих и других типов приспособлений. Это необходимо по той причине, что использование стандартных приспособлений не позволяет получить высокой производительности процесса, а иногда делает его невозможным. Для решения технологических задач нередко требуется участие нестандартных приспособлений, коими может оснащаться спецоборудование. moiinstrumenty.ru Метод глубокого сверления используется во время резания отверстий, которые имеют глубину 5хD и более. Данный метод позволяет обработать материал с наибольшей точностью, а также оптимальной прямолинейностью, благодаря нему обеспечивается хорошее качество поверхности. Это достаточно сложная и трудоемкая операция. Главным условием обработки режущим инструментом методом глубокого сверления является охлаждение под давлением. Особенность данного метода – необходимость определения правильного направления во время начала процесса резания. Это направление проходит через специальную кондукторную втулку либо же в заранее подготовленное просверленное пилотное отверстие. Главная трудность – нельзя свободно вращать режущий инструмент при глубоком сверлении на полных оборотах вне самой детали. А также при увеличении длины сверла для глубокого сверления создаются неблагоприятные условия образования стружки, которую трудно отводить и извлекать из отверстия во время процесса. Поэтому очень важно соблюдать увод сверла при глубоком сверлении. Способы глубокого сверления отверстий в металле. Глубокое сверление отверстий в металле технология

Глубокое сверление отверстий в металле: классификация и характеристики

Сверление глубоких отверстий: классификация

Характеристики процесса глубокого просверливания

Некоторые сложности процесса

Сверла для глубокого сверления отверстий:спиральные,ружейные

Особенности углубленной сверловки

Виды сверл для углубленной сверловки

Сверла для глубокого сверления бывают нескольких видов:

- Спиральная конструкция, которая имеет отверстие для подвода жидкости в зону резания.

- Ружейное устройство, которое имеет припаянные твердосплавные пластинки.

- Ружейное устройство, которое имеет цельную твердосплавную рабочую часть.

- Ружейная установка с твердосплавной пластинкой и промежуточной режущей пластинкой.

- Шпиндельные (перовые) приборы, которые используются для обработки отверстий в шпинделях станков.

- Пушечные устройства.

Спиральные инструменты – это стандартные спиральные сверла, которые имеют удлиненную рабочую часть. Они изготавливаются из таких материалов, как быстрорежущая часть и твердый сплав. Первые имеют наружный подвод СОЖ, а вторые – внутренний подвод СОЖ. Сверление ними реализуется посредством глубокого сверления, когда инструмент удаляется из отверстия, для того чтобы вывести стружку, и без этого процесса. Их производительность в 8 раз выше, чем у ружейных.

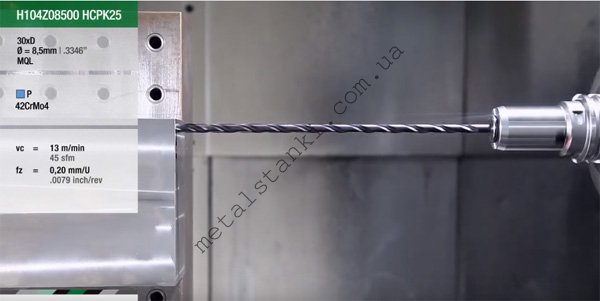

фото:спиральные длинные сверла по металлу

Ружейные и пушечные – это однорезцовые режущие инструменты, которые используются для того, чтобы получить глубокие отверстия малого диаметра и большого (от 0,5 мм до 100 мм). СОЖ подводится через корпус прибора, стружка выводится через канавку в корпусе конструкции. Ружейная установка обеспечивает лучшее направление режущей части, рабочая часть делается конической по направлению от режущей кромки к стержню.

фото:ружейные сверла по металлу

Пушечный прибор имеет твердосплавную режущую часть, стебель из закаленной стали и хвостовик из улучшенной стали.

Также существуют двустороннего резания (эжекторные и шнековые) и одностороннего резания конструкции (ружейные и пушечные) по их назначению. И третий вид – это кольцевые или трепанирующие головки.

Подбор сверла для глубокой сверловки

Сверла для глубокого сверления имеют определенные критерии выбора. Чаще всего применяются спиральные, а также перовые режущие инструменты.

На критерии выбора влияет наличие определенного специального оборудования, системы подготовки и подачи СОЖ, а также системы защиты от разбрызгивания. Применять сверла для глубокого сверления необходимо исключительно на станках глубокого сверления.

Выбирая конструкцию, необходимо определяться с нужным диаметром, общей длиной отверстия, типом хвостовика и обрабатываемым материалом. Также обращать внимание на скорость подачи.

Общие рекомендации:

- Если вы собираетесь сверлить отверстие, которое имеет длину больше, чем 40d, то стоит одновременно использовать два сверла, имеющие диаметр 10х400 мм и 9,95х800 мм.

- Если глубина 40d, то конструкция должна иметь левое направление вращения, для того чтобы она смогла зайти в пилотное отверстие.

- В случае, когда материал имеет длинную стружку, выбирайте прибор, который имеет полированные стружечные канавки.

- Когда вы обрабатываете алюминиевый сплав, применяйте однолезвийные конструкции, имеющие заточку угла при вершине 180 градусов.

Технология процесса

Подача СОЖ должна быть под давлением до 10 МПа. Объем охлаждающей жидкости – 20-120 л/мин. Данный показатель зависит от диаметра обрабатывающей конструкции. Точность обработки по диаметру – 7-9 квалитетов. Параметр шероховатости – 2,5-1,25 мкм. Возможное отклонение отверстия не больше, чем на 0,5 мм на каждом метре длины.

фото:глубокое сверление детали

Этапы работы:

- Необходимо изготовить пилотное отверстие с допуском Н8.

- Подвести инструмент в заданное положение на небольшом режиме.

- Частота вращения должна быть 200 об/мин, подача 500 мм/мин.

- Включить подачу СОЖ и частоту вращения.

- Непрерывно сверлить до полной глубины, не отводя инструмент.

- Если вы используете устройство, которое имеет очень большое соотношение длины к диаметру, то необходимо достигать глубины 25 мм с уменьшенным режимом резания. 75% от оптимальной скорости резания.

- Отключить подачу СОЖ, когда достигнете необходимой глубины.

- Ускоренно произвести отвод и остановить шпиндель.

Также существует способ сверления глубокого сквозного отверстия и способ обработки глубоких отверстий. Последний предполагает установку технологической бобышки на заготовке, ось которой располагается на одинаковом расстоянии от торца заготовки.

Компания «Тула Лифт» - производитель лифтов, которая предлагает своим клиентам большой ассортимент подъемно-транспортного оборудования. Очень низкие цены!

www.metalstanki.com.ua

Глубокое сверление в металле, корпусах, деталях, изделиях на заказ

Вид механической обработки черных металлов путем резания отверстий вращающимися механизмами называют сверлением. Различают простое и глубокое сверление. Во втором случае глубина отверстия должна быть более 10 см., или размером вглубь более 5 исходных диаметров (5*d). При помощи сверел получают отверстия различной глубины и диаметра или многогранного сечения.

Обработка заготовки с целью ее сверления может производиться несколькими способами:

- Заготовка вращается, при этом одновременно производится продольная подача не вращающегося сверлильного инструмента;

- Заготовка не вращается, зафиксирована;

- Одновременное вращение заготовки и инструмента.

Все эти способы широко применяются на практике. Наибольший спрос на процесс глубокого сверления есть в следующих сферах: металлургия, производство труб, нефтегазовая и аэрокосмическая промышленность, выпуск плит теплообменников и бойлеров и многие другие. Наиболее часто применяют следующие детали с глубокими отверстиями: роторы, валы, оси, втулки, гильзы, цилиндры, бандажи, металлические скорлупы и многое другое.

Цена на услуги

Оборудование

Разновидности глубокого сверления

- По схеме удаления высверливаемого материала (стружки) различают: сплошное и кольцевое глубокое сверление. В первом варианте высверливаемый материал удаляется в виде стружки, во втором - часть кольцевой плоскости удаляется в виде стержня, остальное - также в виде стружки;

-

По способу резания различают следующие виды:

- Одноштанговая система (система STS). Данный метод оптимально подходит для обработки деталей на высокопроизводительном или серийном производстве. Сложность процесса состоит в том, что требуется применять маслоприемник с многочисленными подающими шлангами, при этом заготовка вращается. Одноштанговая система считается самой эффективной для получения высококачественных отверстий;

- Эжекторная система. Метод глубокого сверления со средними параметрами выпуска заготовок. Позволяет осуществлять сверление на многофункциональных станках (например, токарных или сверлильных), систему дополняют стационарной или мобильной насосной станцией. Эжекторный метод подходит для получения отверстий d=20-60 мм. и глубиной до 1200 мм., не исключая получение прерывистых отверстий;

- Система сверления ружейными или трубчато-лопаточными сверлами с внутренней подачей смазочно-охлаждающего материала. Этот метод подходит для малых предприятий, где по условиям технологии требуется получить глубокие отверстия небольшого диаметра. Однорезцовые сверла легко встраиваются в универсальные станки. Резец изготавливается из твердых сплавов и по всей длине сверлильного стержня имеет V-образную канавку, угол кривизны которой может составлять от 110 до 1200 градусов. Рекомендуемый dотв.=35-40 мм., длиной до 50*d. При данном методе отпадает надобность проводить такие операции как зенкерование и развертывание.

- В зависимости от степени автоматизации управления процессом сверления различают глубокое сверление с автоматическим изменением одного или нескольких параметров режима (например, скорость вращения, подача смазочного материала).

Особенности глубокого сверления

При глубоком сверлении очень важно соблюдать главные принципы технологии. Во-первых, производится подбор скорости вращения сверлильной части инструмента или оптимальная скорость резания (подачи свергла). Во-вторых, должно быть обеспечено нормальное дробление стружки, а также полный отвод отходов из канала. Важным моментом во время измельчения отходов сверления является сохранность режущей части инструмента, не должно быть повреждений сверла, образования на нем заусениц или иных дефектов. Далее, ключевым фактором качественной обработки поверхностей заготовок или деталей является эффективная и грамотная подача смазочно-охлаждающей жидкости.

Процесс сверления проходит с обязательной подачей смазочно-охлаждающей жидкости под давлением и с определенным расходом. Для этого в системе работает насосное оборудование - маслонасосы или насосы для перекачки вязких жидкостей. Производительность системы выбирается в соответствии с расходом жидкости и требуемым давлением подачи смазочного материала.

Подача жидкости является обязательным этапом технологического процесса, так как:

- Обеспечивается эффективный отвод стружки из зоны резания по отводным каналам;

- Уменьшается сила трения между трущимися частями;

- Производится отвод тепла, которое образуется в процессе длительного сверления, обеспечивая тем самым сохранности сверла от прогорания;

- Осуществляется дополнительная обработка отверстия.

С увеличением глубины сверления возрастают трудности с обработкой отверстия. Для глубокого сверления применяют специальный инструмент, оборудование и способы обработки. Простые сверла и дрели для этого не подходят, так как не удастся достичь точности сверления по всему диаметру, заданной шероховатости поверхности, прямолинейность отверстия. Важным параметром также является сохранение поверхности углубления с минимальным отклонением от округлости.

Применение традиционного инструмента делает процесс глубокого сверления низкопроизводительным, трудоемким, а в некоторых случаях (зависит от глубины отверстий) - невозможным. На практике в машиностроительной сфере используют специализированное оборудование с технической оснасткой, с дополнительным применением специальных режущих и прочих вспомогательных инструментов. Нередко требуются нестандартные приспособления для выполнения технологических приемов.

Выполним полный комплекс работ по механической обработке металла:

promexcut.ru

Обработка отверстий (сверление, цекование, развертывание и др.) и инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Глубокое сверление металлов ООО СЕВЗАПСПЕЦМАШ г. Санкт-Петербург

Сверление глубоких отверстий – это достаточно сложная, трудоемкая операция. Она требует не только познаний специалиста, но и наличия узкоспециализированного оборудования.

Оперативное сверление отверстий в заготовках (изделиях) типа "вал" – глубиной до 1 метра и диаметрами отверстий от 2,5 до 25 мм.

Наша компания имеет в своем станочном парке высокоточный станок с ЧПУ Degen TBH-1000-1 (Германия). Это узкоспециализированный станок для глубокого сверления отверстий ружейными сверлами в изделиях типа "вал".

Технические характеристики:

Длина заготовки - до 1000 мм (до 1200 мм в зависимости от диаметра заготовки)

Возможный диапазон диаметров отверстий от 2,5 до 25 мм.

Максимальный диаметр заготовки до 250 мм.

Минимальная толщина стенки после сверления 1,5 мм.

Мы способны в короткие сроки выполнять сверление больших партий изделий (заготовк), при этом гарантируя высокое качество работы и своевременную сдачу металлоизделий.

Единственный фактор, влияющий на срок изготовления, это наличие у нас инструмента (сверел) необходимого Вам диаметра, что решается достаточно оперативно (не более 3 недель).

Нами используются ружейные сверла лучшего немецкого производителя - Botek.

Мы нацелены на сотрудничество с судостроительными, горнодобывающими, ремонтными организациями, машиностроительными заводами и оборонными предприятиями. Также готовы работать с металлургическим производством, нефтегазовой, авиа и космической промышленностью – сферами, где требования к качеству изделий и отверстий в них повышенные.

Выполняя заказ, мы в обязательном порядке соблюдаем все принципы технологии – индивидуально подбираем скорость вращения сверла, обеспечиваем оптимальное дробление стружки и отвод получаемых отходов из канала в металле. Кроме этого, создаем необходимые для работы условия подачи смазочно-охлаждающей жидкости, чем добиваемся высокого качества внутренней поверхности отверстий.

Мы работаем качественно, прекрасно зная стандарты ГОСТ, и до сегодняшнего дня наша работа принималась Заказчиками без нареканий.

nwsmash.ru

Получение отверстий большой длины - Глубокое сверление

Получение отверстий большой длины

Получение отверстий большой длины Категория:

Глубокое сверление

Получение отверстий большой длины

Получение отверстий большой длины Во всех областях машино- и приборостроения применяются детали, имеющие глубокие отверстия. Массовыми потребителями деталей с глубокими отверстиями являются общее и специальное машиностроение, судостроение, авиастроение, нефтяное и химическое машиностроение, приборостроение и др.

Детали с глубокими отверстиями встречаются самой разнообразной формы. Производятся они различными методами, с различной точностью и чистотой обработки, из различных материалов и имеют большой диапазон диаметров и длин.

Большинство металлических и неметаллических деталей, имеющих глубокие отверстия, изготовляется без применения глубокого сверления. Чаще всего глубокие отверстия выполняются металлургическими методами: методами литья, гибкой или завивкой листового материала с последующей сваркой в трубы, различными методами прокатки, волочением, экструзией и др.

На рис. 1 в качестве примера показан корпус стеклоочистителя трактора К-700, имеющий два глубоких отверстия. Корпус стеклоочистителя изготовлен литьем под давлением из сплава марки ЦАМ4-1. Для получения глубоких отверстий малых диаметров и глубоких отверстий в труднообрабатываемых материалах в последнее время успешно применяют физико-химические процессы: электроэрозионный, анодномеханический, ультразвуковой и др.

На рис. 2 приведены три полых цилиндра, имеющих глубокие отверстия диаметром 20-80 мкм. Отверстия в них получены электроэрозионным методом. Материал цилиндров — твердый сплав марки ВК20.

В отличие от сверления, многие из указанных методов не требуют для изготовления отверстий относительного вращения заготовки и инструмента, а поэтому позволяют довольно просто получать цилиндрические отверстия не только круглого сечения, но и других профилей.

Применение сверления вместо других упомянутых выше методов образования глубоких отверстий производится либо тогда, когда оно является наиболее производительным, либо тогда, когда сверление обеспечивает наиболее полные требования точности или чистоты обработки. В ряде случаев глубокое сверление, особенно скоростное, превосходит по производительности и качеству выполнения операции все другие существующие технологические процессы.

Самым распространенным методом обычного (неглубокого) сверления является сверление так называемыми спиральными сверлами.

Однако этот метод успешно применяется только при глубине сверления, равной не более 3-5 диаметрам сверла. При сверлении же более глубоких отверстий приходится применять прерывистый процесс, так как необходимо часто выводить спиральное сверло из отверстия для очистки от стружки, смазки и охлаждения. Подобная работа, даже если она производится автоматически, резко снижает производительность сверления.

Важным фактором, от которого зависит непрерывность протекания процесса сверления, является отвод образующейся стружки.

Рис. 1. Корпус стеклоочистителя трактора К-700

Рис. 2. Твердосплавные цилиндры с глубокими отверстиями 0 20-80 мкм

Рис. 3. Спиральное сверло с каналами для подвода охлаждающей жидкости при глубоком сверлении

Рис. 4. Сверло конструкции СКБ-8 1 — 2 — глубокие отверстия и 3,1 мм, длиной 70 мм

Рис. 5. Схемы отвода стружки из зоны резания при глубоком сверлении: а — наружный отвод стружки; б — внутренний отвод стружки: 1 — заготовка; 2 — стебель; 3 — стеблевой суппорт; 4 — насос; 5 — резервуар для охлаждающей жидкости; 6 — стружкоприемиик; 7 — люнет; 8 — сверло; 9 — патрон; 10 — маслоприемник

Чем больше глубина сверления, тем затруднительнее отвод стружки из зоны резания. Спиральные сверла не обеспечивают надежного стружкоотвода. Имеющиеся конструкции спиральных сверл (рис. 3) с внутренними канавками для подвода к режущим кромкам смазочно-охлаждающей жидкости весьма сложны в изготовлении и не получили широкого распространения в промышленности.

В настоящее время некоторое распространение получили сверла конструкции СКБ-8 (рис. 4), отличающиеся от обычных стандартных сверл более крутыми канавками для отвода стружки. По своему виду данное сверло напоминает бурав для сверления древесины. Стружкоотвод у сверл подобного типа лучше, чем у обычных спиральных сверл, но не гарантирует от возможных заклиниваний удаляемой стружки.

На практике глубокие отверстия сверлятся обычно непрерывно с принудительным либо наружным, либо внутренним отводом стружки. Принудительный отвод стружки осуществляется обычно жидкостью, подводимой в зону резания под давлением. Весьма редко вместо жидкости применяют сжатый воздух. Для создания циркуляции жидкости применяется специальная оснастка и оборудование.

На рис. 5 показаны упрощенные схемы обоих методов глубокого сверления.

При наружном отводе стружки (рис. 5, а) жидкость поступает от насоса через внутреннюю полость стебля и сверла в зону резания и вместе со стружкой отводится через зазоры между сверлом со стеблем и поверхностью образующегося глубокого отверстия в стружко-приемник. Стружкоприемник задерживает стружку, а жидкость стекает в отстойник резервуара. В резервуаре (баке) жидкость очищается от механических примесей, охлаждается и вновь насосом направляется через трубопровод (гибкий шланг) и стебель сверла в зону резания.

При внутреннем отводе стружки (рис. 5, б) жидкость направляется насосом в специальное устройство — маслоприемник. Из маслоприемника жидкость поступает в зону резания через зазоры между наружной поверхностью стебля со сверлом и образующейся поверхностью глубокого отверстия. Затем стружка вместе с жидкостью вымывается в стружкоприемник через внутреннюю полость сверла и стебля. Далее путь жидкости до насоса аналогичен описанному выше.

Таким образом, современный процесс глубокого сверленияв общих чертах характеризуется как непрерывный процесс образования в сплошном материале заготовки отверстий с относительной длиной более 3-5 диаметров сверления с применением специальных сверл, оснастки и оборудования, обеспечивающих принудительный отвод стружки из зоны резания.

При глубоком сверлении различают сплошное и кольцевое сверление.

При сплошном сверлении (рис. 6, а) весь материал, расположенный в объеме будущего отверстия, измельчается в стружку. При кольцевом сверлении, которое иногда называют трепанацией, в стружку переводится только кольцевая полость (рис. 6, б). В центре образующегося отверстия остается стержень (или керн), используемый иногда в качестве заготовки для различных деталей.

Если сверление сквозное, то высверливаемый стержень.

Рис. 6. Разновидности глубокого сверления: а — сплошное сверление; б — кольцевое сверление

Рис. 7. Поковка и.высверленный стержень при двустороннем глубоком сверлении

Глубокое сверление занимает особое место среди операций, применяемых при обработке деталей, имеющих большую относительную длину. Специфичность этой операции заключается как в том, что инструмент должен прокладывать себе путь в сплошном материале, не имея заранее подготовленной опоры и жесткого направления, так и в том, что от качества проведения глубокого сверления существенно зависит структура последующего технологического процесса. Типичным для глубокого сверления также является невозможность непосредственного наблюдения за ходом процесса и трудность выполнения данной операции на универсальном оборудовании без его основательной подготовки.

полностью отделяется от заготовки в конце прохода. Если же сверление глухое, то его необходимо удалять специальными приемами.

В большинстве случаев при необходимости сверления глухих отверстий предпочитают применять только сплошное сверление. Когда же необходимо просверлить сквозное отверстие очень большой относительной длины или сверлить детали из труднообрабатываемых материалов, применяют двустороннее сверление.

На рис. 7 показана крупная стальная поковка, предназначенная для двустороннего кольцевого сверления, а слева от нее расположен высверленный стержень, полученный при сверлении подобной заготовки. На торце заготовки показана полость, превращаемая при кольцевом сверлении в стружку.

Запроектированный технологический процесс глубокого сверления обычно оценивается по трем показателям:1) по производительности;2) по соответствию качества выполнения отверстия техническим требованиям на операцию;3) по общей стоимости изготовления детали с глубоким отверстием.

Перечисленные дефекты, кроме эллиптичности, являются следствием уводов сверла от заданного направления. Под уводом оси отверстия в данном сечении или на торцах заготовки после сверления (растачивания) понимают отклонение оси полученного отверстия от оси отверстия, намеченного чертежом.

На рис. 8 показаны детали с правильно просверленным отверстием (рис. 8, а) и отверстиями с дефектами, полученными при глубоком сверлении (рис. 8, 6-8, и).

При выполнении любой технологической операции могут быть получены дефекты, в ряде случаев приводящие к неисправимому браку. Дефекты, которые могут сопровождать операцию глубокого сверления, весьма разнообразны и им поэтому посвящен следующий параграф данной главы.

От качества сверления, а следовательно, и от назначения припусков на последующие операции зависит дальнейший процесс обработки не только отверстия, но и всей детали в целом. Поэтому стоимость выполнения операции глубокого сверления необходимо рассматривать не изолированно, а с учетом стоимости всей обработки детали.

Читать далее:

Дефекты обработки глубоких отверстий

Статьи по теме:

pereosnastka.ru

Виды свёрл по металлу

Какие же бывают виды сверл?

Данная статья наиболее кратко описывает все виды металлорежущих свёрл.

Сверло – металлорежущий инструмент, насчитывающий 5 режущих кромок (2 ленточки, перемычка, 2 режущих кромки), используемый для сверления и рассверливания отверстий в заготовках из металла.

Главное движение резания при сверлении это вращение с определенной скоростью сверла относительно его оси, вспомогательное движение резания это подача сверла в осевом направлении.

рис. 1 – сверление отверстия в металле

Как же правильно подобрать сверло?

Для правильного подбора сверла под определенную операцию, нужно учитывать следующие факторы:

1. Модель станка.

2. Состояние станка и вспомогательной оснастки (жесткость системы СПИД, мощность, крутящий момент, максимальные обороты и подача, биение максимальное, подвод СОЖ).

3. Партийность заготовок (единичная, серийная, массовая).

4. Материал заготовки (сталь, нержавейка, титан, пластмасса, цветной сплав и т.д.).

5. Метод получения заготовки (отливка, прокат, штамповка, вырезка)

6. Точность получаемого отверстия (допуск, шероховатость, прямолинейность, округлость и т.д.).

7. Глубина обрабатываемого отверстия.

8. Технические требования к заготовке (термообработка, покрытие, упрочнение поверхностного слоя и т.д.).

9. Конструкцию и технологичность детали (тонкостенная, пересекающиеся отверстия, поверхности входа и выхода сверла из отверстия и т.д.).

Виды свёрл

1) цельные (монолитные) сверла

рис. 2 – цельнотвердосплавные сверла

Данный тип сверл в основном изготавливают из быстрорежущих сталей, а также из твердого сплава. Сверла из монолитного твердого сплава характеризуются высокой точностью изготовления, минимальным биением и возможностью получать отверстия 8,9 класса точности, с шероховатостью до 1,6 Ra (6-й класс чистоты) мкм, без дополнительной операции зенкерования и развёртывания отверстий.

Также существуют современные сверла, получаемые за счет метода порошковой металлургии из быстрорежущей стали с добавлением легирующих элементов (кобальта, молибдена), данные сверла имеют высокую износоустойчивость, точность и значительно лучше твердосплавных сверл работают на изгиб.

Конструкция сверл может быть как с внутренним подводом СОЖ в зону резания, так и с наружным. Данные сверла допускают переточку, а также имеют различные износостойкие покрытия CVD или PVD методом. Имеют различную длину хвостовика, длину режущей части. Монолитные сверла изготавливают с цилиндрическим хвостовиком, а также с хвостовиком с лыской (тип WELDON) для предотвращения проворота сверла в цанговом патроне. Монолитные сверла имеют высокую жесткость и способны работать с большими подачами без ущерба качеству и стойкости сверла.

Основные конструктивные элементы спирального сверла

рис. 3 – элементы конструкции сверла

- Двойной угол в плане или угол при вершине сверла

- Диаметр режущей части сверла

- Общая длина сверла

- Длина стружечной канавки сверла

- Длина хвостовика сверла

- Длина режущей части сверла или максимальная глубина сверления

- Поперечная кромка

- Диаметр хвостовика

Примечание: режущая часть сверла имеет небольшой обратный конус для исключения возможности заклинивания стружки и повторного резания стружки.

Монолитные спиральные сверла имеют различные хвостовики

рис. 4 – виды хвостовиков сверл

Сверла различают по глубине резания:

- Короткие сверла (короткой серии) до 5D

- Сверла средней длины (средней серии) до 10D

- Сверла длинные (длинной серии) до 15D

- Сверла удлиненные (удлиненной серии) до 30D

Ссылка на видео http://www.youtube.com/watch?v=PjqJmT-pcGQ&feature=youtu.be

2) сверла с напаянными пластинами

рис. 5 – сверло с напайной твердосплавной пластиной

Сверла с напайной пластиной обеспечивают повышенную износостойкость при обработке труднообрабатываемых материалов, а также экономическую целесообразность применения для обработки отверстий большого диаметра, так как их стоимость значительно ниже твердосплавных или сверл с СМП.

Информацию о конических хвостовиках инструмента вы можете почитать здесь:

http://ru.wikipedia.org/wiki/Конус_инструментальный

3) сверла со сменными пластинами

рис. 6 – свёрла с СМП (модульные, перовые)

Сверла с СМП применяют для обработки отверстий в деталях массового и серийного производства, они характеризуются быстрой сменой пластины, что значительно облегчает труд оператору-наладчику станка, за счёт того, что сверло не нужно перетачивать и заново привязывать. Также их используют для обработки глухих отверстий с плоским дном, отверстий с невысокими требованиями по точности.

Виды сверл со сменными пластинами:

а) с несколькими твердосплавными пластинами (периферийной и центральной) – рис. 7

рис. 7 – сверла с СМП

Свёрла со сменными многогранными пластинами применяют для обработки отверстий среднего и большого диаметра небольшой глубины. Также они подходят для плунжерной обработки и некоторых токарных работ (но не все виды сверл): подрезка торца, растачивание отверстий, обтачивание наружной поверхности. Сверла считаются не очень производительными за счет невозможности использовать большую подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

б) с одной пластиной (перовые сверла) – рис. 8

рис. 8 – сверла перовые со сменной пластиной из твердого сплава или HSS

рис. 8 – сверла перовые со сменной пластиной из твердого сплава или HSS

Данный тип сверл является современным аналогом спиральных цельных сверл, они имеют преимущества над спиральными:

1. Один корпус сверла для различных диаметров сверления.

2. Не требует переточки сверла (экономия времени машинного, ресурсов человеческих, расходных материалов для заточного станка и электроэнергии и зарплаты заточника).

3. Большой выбор сплавов, геометрий и износостойких покрытий под различные материалы.

4. Имеют различные типы хвостовиков (WELDON или Конус МОРЗЕ), возможно, закреплять на различных станках.

Данные сверла способны сверлить отверстия глубиной до 32D сверла, но при этом необходимо:

- просверлить пилотное отверстие глубиной до 1-2D сверла такого же диаметра.

- угол при вершине центровочного сверла должен быть равен или чуть больше, чем длинного сверла.

- засверливание производить на пониженной подаче и оборотах для наименьшего увода сверла.

- должно осуществляться увеличенное давление СОЖ через инструмент, для наилучшей эвакуации стружки из зоны резания, в противном случае необходимо производить сверление с отскоком.

Применять твёрдый сплав при глубинах больше 7 диаметров не рекомендуется. Дело в том, что при больших глубинах сверления неизбежно возникают повышенные нагрузки на режущую кромку и вибрации. Твёрдый сплав в силу своей большей хрупкости по сравнению с HSS может не выдержать этих нагрузок и есть риск выкрашивания пластины или её поломки.

в) модульные сверла со сменной пластиной из твердого сплава или HSS

рис. 9 – модульное сверло со сменной головкой из твердого сплава

Модульные свёрла имеют сменную твердосплавную головку, которая по мере износа меняется, также имеют хороший подвод СОЖ через инструмент прямо в зону резания и специальные канавки для эвакуации стружки из зоны резания и отвода тепла от инструмента и заготовки. По своей конфигурации данные сверла можно сравнить с цельными сверлами, они способны обрабатывать отверстия по 9-10 классу точности и с хорошей шероховатостью поверхности (Ra 3,2-6,3 мкм). Сверла работают практически с теми же подачами на зуб, что и монолитные сверла, отличаются высокой производительностью, а также не требуют переточки, что значительно сокращает время на смену инструмента. Данные сверла не способны засверливаться в наклонные поверхности и неровные.

Максимальная глубина обработки данными сверлам до 8D сверла.

4) Сверла для глубокого сверления

Глубокая обработка отверстий до 100D может вестись несколькими инструментам:

а) Эжекторное сверло

Ссылка на видео: http://www.youtube.com/watch?v=Elen711kPwM&feature=youtu.be

Этот вид сверления наиболее предпочтителен при сверлении отверстий на станках с горизонтальной компоновкой шпинделя (токарные станки и обрабатывающие центры).

Эжекторное сверло состоит:

- режущей головки

- наружная штанга

- внутренняя штанга

- патрон

- цанга

- уплотнительная втулка

рис. 10 – эжекторная система сверления

Эжекторное сверление является наиболее современной технологией обработки глубоких отверстий.

Стружка отводится через отверстие штанги и поэтому на сверле нет стружечных канавок, что позволяет, увеличит жесткость инструмента.

Эжекторное сверление рекомендуется применять:

- при обработке материалов, имеющих хорошую обрабатываемость резанием

- станки с горизонтальной компоновкой шпинделя (токарные)

- для крупносерийного и массового производства

Точность отверстия при эжекторном сверлении достигает 9-10 класса и чистота обработанной поверхности 2-3 Ra мкм.

б) Пушечное сверло

Ссылка на видео: http://www.youtube.com/watch?v=t597JqeN_T8&feature=youtu.be

Сверление пушечными сверлами является устаревшим методом обработки глубоких отверстий. Стружка удаляется через V-образную канавку на сверле, поэтому площадь поперечного сечения сверла уменьшается и это влияет на жесткость инструмента.

рис. 11 – сверление пушечным сверлом

Точность отверстия при сверлении пушечными сверлами достигает 9 класса и чистота обработанной поверхности 0,1-3,2 Ra мкм.

Сверление пушечными сверлами рекомендуется применять:

- Обработка отверстий небольшого диаметра

- При возникновении сложности образовании стружки

- Обрабатывающие центры с высокой подачей СОЖ

- Токарные станки с ЧПУ с высокой подачей СОЖ

Другие виды сверл согласно российскому стандарту

рис. 12 - Сверла спиральные из быстрорежущей стали с цилиндрическим хвостовиком по ГОСТ:

4010-77 – короткая серия

10902-77 – средняя серия

886-77 – длинная серия

12122-77 – длинная серия с коротким хвостовиком

8034-76 – малоразмерная серия

рис. 13 - Сверла спиральные из быстрорежущей стали с конусом МОРЗЕ по ГОСТ:

10903-77 – нормальная серия

2092-77 – удлиненная серия

12121-77 – длинная серия

Сверла спиральные из быстрорежущей стали для труднообрабатываемых материалов по ГОСТ:

20697-75 – с коническим хвостовиком средняя серия

20696-75 – с коническим хвостовиком короткая серия

20695-75 – с цилиндрическим хвостовиком средняя серия

Сверла спиральные из быстрорежущей стали для обработки легких сплавов по ГОСТ:

19543-74 – с цилиндрическим хвостовиком средняя серия

19544-74 – с цилиндрическим хвостовиком длинная серия

19545-74 – с цилиндрическим хвостовиком левые сверла

19546-74 – с коническим хвостовиком

19547-74 – с коническим хвостовиком удлиненные

рис. 14 - Сверла шнековые по ТУ:

2-035-948-84 – с цилиндрическим хвостовиком

2-035-426-75 – с коническим хвостовиком

рис. 15 - Сверла спиральные конические с конусностью 1:50 по ГОСТ:

18201-72 – с цилиндрическим хвостовиком

18202-72 – с коническим хвостовиком

рис. 16 - Сверла сборные перовые:

ГОСТ 25524-82 – с цилиндрическим хвостовиком

ТУ 2-035-741-81 – с коническим хвостовиком

рис. 17 - Сверла центровочные комбинированные по ГОСТ 14952-75

рис. 18 - Сверла кольцевые со вставными ножами из быстрорежущей стали по ТУ 2-035-524-76

Сверла твердосплавные по ГОСТ:

22735-77 – спиральные с цилиндрическим хвостовиком

17273-71 – спиральные укороченные

17274-71 – спиральные короткие

17275-71 – спиральные средняя серия

20694-75 – спиральные для труднообрабатываемых материалов короткая серия с цил. хв.

22736-77 – спиральные для труднообрабатываемых материалов с коническим хвостовиком

рис. 19 - Спиральные для сверления отверстий в печатных платах по ГОСТ:

22093-76 – короткая серия

22094-76 – длинная серия

Спиральные для обработки термореактивных пластмасс по ГОСТ:

21418-75 – с цилиндрическим хвостовиком

21419-75 – с коническим хвостовиком

21420-75 – перовые с цилиндрическим хвостовиком

www.dominik-chel.ru