Строительные работы в Севастополе

В осенне-зимний период большая нагрузка ложится на стройматериалы, имеющие пористую структуру. Бетон не является исключением. Отрицательные температуры приводят к разрушению монолита и его коррозии. Вода, проникая в поры, расширяется. Лёд давит на смесь изнутри и разрушает стройматериал. Морозостойкость бетона — это важная характеристика бетона, которая указывает на возможность смеси без потери прочности противостоять многократным систематическим замораживаниям и оттаиваниям. В строительстве недопустимо пренебрегать показателем устойчивости материала к морозам. Из-за недостаточного уровня морозостойкости износ объекта может усилиться, а его несущие возможности минимизироваться. Определение морозостойкости Существует несколько методов, с помощью которых определяется морозостойкость материала. Бетон испытывается на устойчивость к низким температурам с помощью неоднократных этапов заморозки и оттаивания в естественной среде или лаборатории. Испытания, в результате которых происходит определение морозостойкости бетона, производятся в воде или соляном растворе. В подобных условиях образец теряет не более пяти процентов массы, а его прочность составляет 75%. Испытания бетона на морозостойкость проводят по нескольким направлениям: по температуре замораживания, величине контрольного образца, степени насыщенности водой, длительности циклов. Лабораторные условия отличаются от естественных способами высушивания материала. В искусственно созданной среде образец пропитывается водой, а реальные объекты подвергаются сушке на солнце на протяжении всего теплого периода года. Цель лабораторных испытаний бетонной смеси — демонстрация «поведения» продукта в природных условиях. Результаты опытов должны подтверждать ожидаемую реакцию на влияние внешних факторов. Но в ряде случаев достоверность результатов теряется. В частности, в лаборатории бетон может терять прочность, а в естественной среде такого процесса не происходит. Испытания на морозостойкость бетона (ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95) детально расписаны в соответствующих документах. mosbetone.ru Действующий Дата введения - 1 января 2014 г.Взамен ГОСТ 10060.0-95,ГОСТ 10060.1-95, ГОСТ 10060.2-95,ГОСТ 10060.3-95, ГОСТ 10060.4-95Методы определения морозостойкости бетона. ГОСТ 10060-2012. Гост морозостойкость бетона

Морозостойкость бетона -марка и класс по ГОСТ. Набор прочности.

Определение морозоустойчивости продукта означает оценку наибольшего количества этапов заморозки-оттаивания, при которых характеристики морозостойкости бетона находятся в норме. При этом разрушения в виде сколов, трещин, шелушения рёбер отсутствуют.

Определение морозоустойчивости продукта означает оценку наибольшего количества этапов заморозки-оттаивания, при которых характеристики морозостойкости бетона находятся в норме. При этом разрушения в виде сколов, трещин, шелушения рёбер отсутствуют.ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости...

1 Область применения

Настоящий стандарт распространяется на тяжелые, мелкозернистые, легкие и плотные силикатные бетоны, в том числе на бетоны дорожных и аэродромных покрытий, бетоны конструкций, эксплуатирующихся в условиях воздействия минерализованной воды (далее - бетоны), и устанавливает базовые и ускоренные методы определения морозостойкости.

Методы определения морозостойкости, приведенные в настоящем стандарте, применяют при подборе составов бетонов, применении новых материалов и технологий изготовления бетона, а также при контроле качества бетона изделий и конструкций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условияГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытанийГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10197-70 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 11098-75 Скоба с отсчетным устройством. Технические условия

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условияГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкцийПримечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 вода минерализованная: Вода, содержащая растворенные соли в количестве 5 г/л и более.

Морская вода является одним из видов минерализованной воды.

3.2 морозостойкость бетона: Способность бетона в водонасыщенном или насыщенном раствором соли состоянии выдерживать многократное замораживание и оттаивание без внешних признаков разрушения (трещин, сколов, шелушения ребер образцов), снижения прочности, изменения массы и других технических характеристик, приведенных в приложении А.3.3 марка бетона по морозостойкости: Показатель морозостойкости бетона, соответствующий числу циклов замораживания и оттаивания образцов, определенному при испытании базовыми методами, при которых характеристики бетона, установленные настоящим стандартом, сохраняются в нормируемых пределах и отсутствуют внешние признаки разрушения (трещины, сколы, шелушение ребер образцов).

3.4 марка бетона по морозостойкости : Марка по морозостойкости бетона, испытанного в водонасыщенном состоянии, кроме бетонов дорожных и аэродромных покрытий, а также бетонов, эксплуатируемых при воздействии минерализованной воды. 3.5 марка бетона по морозостойкости

: Марка по морозостойкости бетона, испытанного в водонасыщенном состоянии, кроме бетонов дорожных и аэродромных покрытий, а также бетонов, эксплуатируемых при воздействии минерализованной воды. 3.5 марка бетона по морозостойкости  : Марка по морозостойкости бетона дорожных и аэродромных покрытий и бетона, эксплуатируемого при воздействии минерализованной воды, и определенная при испытании образцов, насыщенных 5%-ным водным раствором хлорида натрия.

: Марка по морозостойкости бетона дорожных и аэродромных покрытий и бетона, эксплуатируемого при воздействии минерализованной воды, и определенная при испытании образцов, насыщенных 5%-ным водным раствором хлорида натрия. 3.6 цикл испытания: Совокупность одного периода замораживания и оттаивания образцов.

3.7 основные образцы: Образцы, предназначенные для определения нормируемых настоящим стандартом характеристик после проведения заданного числа циклов замораживания и оттаивания.

3.8 контрольные образцы: Образцы, предназначенные для определения нормируемых настоящим стандартом характеристик перед началом испытания основных образцов.

3.9 определение морозостойкости: Оценка максимального числа циклов замораживания и оттаивания бетона, при котором характеристики бетона остаются в нормированных пределах, а также отсутствуют трещины, сколы, шелушение ребер образцов.

3.10 критическое снижение характеристик образцов: Снижение характеристик образцов при определении морозостойкости до значений, при которых в соответствии с настоящим стандартом прекращают испытания образцов.

4 Общие положения

4.1 Настоящий стандарт устанавливает следующие методы определения морозостойкости:

- базовые методы при многократном замораживании и оттаивании:

первый - для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды,

второй - для бетонов дорожных и аэродромных покрытий и для бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды;

- ускоренные методы при многократном замораживании и оттаивании:

второй - для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды, легких бетонов марок по средней плотности менее D1500,

третий - для всех видов бетонов, кроме легких бетонов марок по средней плотности менее D1500.

Допускается применение других методов определения марок бетонов по морозостойкости при условии обязательного определения коэффициента перехода в соответствии с приложением Б или тарировки предлагаемого метода по отношению к базовым методам. Образцы, отобранные из конструкций, испытывают по приложению А. 4.2 При разработке проектной и исполнительной документации при предъявлении к бетону требований по морозостойкости следует указывать марку бетона по морозостойкости , или

, или  . 4.3 Условия испытаний для определения морозостойкости бетонов в зависимости от используемого метода и вида бетонов принимают по таблице 1.

. 4.3 Условия испытаний для определения морозостойкости бетонов в зависимости от используемого метода и вида бетонов принимают по таблице 1. При расхождении результатов определения морозостойкости, полученных базовыми и ускоренными методами, в качестве окончательных принимают результаты, полученные базовыми методами.

Таблица 1 - Условия испытаний при определении морозостойкости

4.4 Определение морозостойкости бетона начинают после достижения бетоном проектного возраста. Испытания образцов, отобранных из бетонных и железобетонных конструкций, проводят в проектном возрасте. При большем возрасте конструкций указывают срок эксплуатации бетона.

dokipedia.ru

Морозостойкость бетона - определение морозостойкости бетона

Морозостойкость бетона, является важной технической характеристикой, регламентированной требованиями нормативного документа ГОСТ 26633-2012. Технический смысл морозостойкости тяжелого бетона заключается в способности бетонной конструкции выдержать определенное количество циклов «замерзания-оттаивания» без потери прочности и целостности.

СодержаниеСвернуть

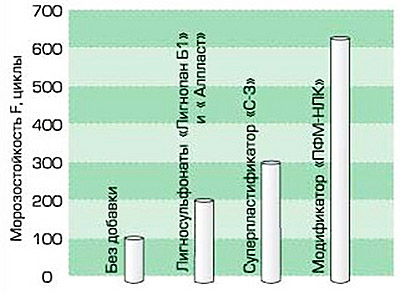

В общем случае числовое значение данной величины определяет марка бетона и добавки в бетон для морозостойкости значительно повышающие количество циклов «замерзания-оттаивания» того или иного сооружения.

Марки бетона по морозостойкости

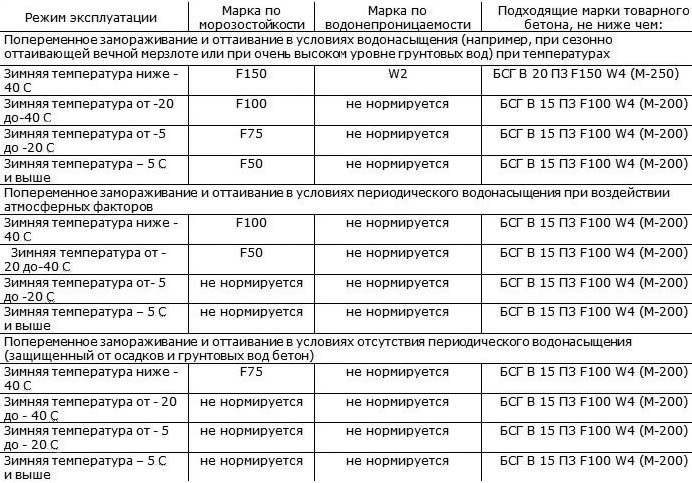

Действующий нормативный документ – ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые», определяет строительные материалы на следующие марки по морозостойкости: F50, F75, и далее до F1000. В обычном жилом и коммерческом строительстве оперируют показателями морозостойкости от F50 до F300 в зависимости от марки и класса применяемого материала. Для наглядности приводим следующую таблицу морозостойкость бетона:

| Марка бетона по ГОСТ 26633-2012 г, «М» | Класс бетона по ГОСТ 26633-2012 г. | Морозостойкость бетона по ГОСТ 26633-2012 г. |

| 100 | В7,5 | F50 |

| 150 | В10-В12,5 | F50 |

| 200 | В15 | F100 |

| 250 | В20 | F100 |

| 300 | В22,5 | F200 |

| 350 | В25 | F200 |

| 400 | В30 | F300 |

Примечание. Здесь и далее по тексту будет идти речь о тяжелых бетонах, как о самых распространенных материалах в малоэтажном, многоэтажном и коммерческом строительстве зданий и сооружений.

Как следует из таблицы морозостойкости бетона, чем прочнее материала, тем выше показатели морозостойкости бетона. Соответственно, если перед застройщиком стоит задача возвести максимально долговечное здание или сооружение, следует использовать бетонный материал высших марок.

Как повысить морозостойкость бетона

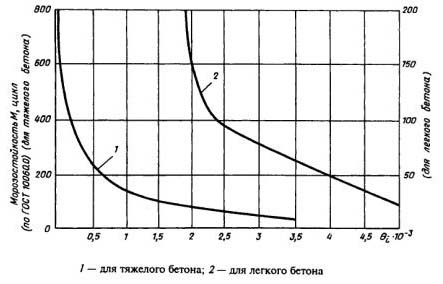

Вопрос увеличения стойкости материала к воздействию низкой температуры очень актуален для сурового климата большинства территории Российской Федерации. На данный момент времени существует два основных способа увеличения класса бетона по морозостойкости:

- Увеличение плотности бетона методом уменьшения объема количества макропор и их проницаемости для влаги атмосферных факторов. К примеру, с помощью оптимального соотношения «Вода-Цемент» (примерно 0,5), тщательного уплотнения бетона различными способами, применения присадок, с помощью или кольматации воздушных образований пропиткой специальными составами, также с помощью создания наиболее благоприятных условий схватывания и твердения бетона (укрыв полиэтиленовой пленкой, регулярное увлажнение водой сбрызгиванием и другие мероприятия).

- Увеличение в теле конструкции резервного объема воздушных пор (около 20% от объема замерзающей воды), которые не заполняются при стандартном водонасыщении с помощью специальных добавок.

Популярные присадки общего применения, для увеличения морозостойкости бетона: Смола СНВ воздухововлекающая добавка, Гидрофобизатор для бетона ГКЖ 136-41 (ГКЖ-94), Жидкость 136-157М, Oil MH 15, TSF 484, SILRES BS и другие.

Испытание бетона на морозостойкость

Любой застройщик частного дома и сооружения может проверить стойкость своего бетонного сооружения на морозостойкость в соответствии с требованиями ГОСТа “Морозостойкость бетона 10060-2012”. Для этого следует обратиться в одну из специализированных компаний. Определение морозостойкости в домашних условиях практически невозможно.

Для создания температурных условий требуется специальная морозильная камера и другое специальное оборудование. Поэтому, методы определения морозостойкости бетона – это специальные методы возможные к реализации в условиях специализированных компаний, обдающих специальным оборудованием и штатом опытного персонала.

При обращении в специализированную компанию, по результатам испытаний на морозостойкость оформляется официальный документ – Протокол морозостойкости бетона, который предоставляется заказчику.

При этом если застройщик при приготовлении бетона соблюдает рекомендованные пропорции компонентов бетона той или иной марки, он может ориентироваться на данные морозостойкости, приведенные в таблице данной и не загружать себя дорогостоящими проверками образцов на морозостойкость.

cementim.ru

определение, характеристики по ГОСТ, цена добавок

Назначение бетона и область его применения зависят не только от показателя прочности, но и от марки и класса бетона по морозостойкости и водопроницаемости. Каждая из этих характеристик имеет маркировку. Благодаря ей определяют, какие эксплуатационные возможности есть у бетона конкретной марки, и для каких целей его можно подбирать. Так, например, растворы с низкой маркой ни в коем случае нельзя использовать в местах с повышенной влажностью и в холоде, так как они быстро начнут разрушаться.

Что такое морозостойкость и что на нее влияет?

Морозостойкость бетона – это характеристика, показывающая, сколько циклов замораживания и оттаивания он способен выдержать, не потеряв больше 5% своей прочности. Срок эксплуатации любого бетонного или железобетонного сооружения напрямую зависит от способности стройматериала не менять свои свойства при многократном замораживании и оттаивании. Это параметр для определения области использования бетона. Можно ли применять состав для бетонирования фундамента дома или создания опор мостов.

Также от чего зависит морозостойкость, так это от структуры материала. Чем больше в нем пор, тем ниже его способность переносить низкие температуры и разморозку. Если он втянул в себя много воды, то при замораживании вода начинает замерзать и увеличиваться в размерах. Тем самым она разрушает бетон изнутри. С каждым замораживанием бетонный фундамент или другая конструкция все больше деформируется и теряет все свои характеристики. К тому же вода доходит до арматурного каркаса, из-за чего начинается процесс его коррозии.

Для определения марки морозостойкости бетонной смеси существует несколько способов, установленных по ГОСТ:

- базовое;

- ускоренное многократное;

- ускоренное однократное.

Для проверки используется бетон в виде куба со сторонами 100-200 мм. Он подвергается множеству циклов замораживания и оттаивания при температурах -18 и +18°С. После тестов проверяется его прочность. Если этот показатель не изменился, значит, бетон соответствует заявленной марке. Если результаты базовых испытаний отличаются от ускоренных тестов, то правильным считается результат базовой проверки.

По ГОСТ морозостойкость бетона обозначается буквой F, водопроницаемость – W, прочность – В или М. После буквы следует число, например, F100, F250, указывающее максимальное количество циклов, которое может выдержать материал после многократного замораживания и оттаивания. Марка морозостойкости состава для бетонирования находится в диапазоне F25-F1000.

Таблица соответствий морозостойкости и марки по прочности:

| Марка по прочности | Морозостойкость |

| М100-150 | F50 |

| М200-250 | F100 |

| М300-350 | F200 |

| М400 | F300 |

| М450-600 | F200-F300 |

Стоимость добавок и как повысить морозостойкость

Чтобы повысить устойчивость бетона к низким температурам или уменьшить водопроницаемость, используются различные добавки. Наиболее распространенными являются поверхностно-активные вещества, газообразующие и воздухововлекающие. Первый тип добавок делает бетонный состав более плотным. Происходит это благодаря уменьшению скорости затвердевания, в итоге цемент полностью успевает пройти процесс гидратации.

Второй тип добавок в бетон для морозостойкости создает шаровидные поры. Если он втягивает в себя воду, то при ее замерзании и расширении она не сможет разрушить его. Под давлением вода вытесняется в эти ячейки. В них кристалл льда, расширяясь, не сможет повредить структуру бетона за счет ее большой величины.

Добавки делятся на 2 вида:

- ускоряющие процесс схватывания;

- понижающие температуры замерзания воды.

Второй тип понижает температуру замерзания жидкости до -10°С. В итоге процесс затвердевания бетонной смеси будет проходить так же, как и при плюсовой температуре. К таким добавкам относятся нитрит натрия, растворы аммиака и многое другое. Не рекомендуется использовать добавки для бетонных работ в зимнее время, если температура воздуха ниже -30°С (зависит от состава).

Любые добавки для повышения морозостойкости бетона нужно добавлять только строго по инструкции производителя. Если влить слишком много, то могут ухудшиться все характеристики фундамента или другой бетонной конструкции, в том числе и прочность. Также не следует приобретать жидкости по низким ценам, так как они могут быть некачественными и только понизят свойства и марку бетона.

Таблица с ценами добавок разных видов и производителей:

| Наименование | Объем, л | Цена, рубли |

| ПМД Элеосстрой | 20 | 450 |

| Frost-Hardy | 20 | 320 |

| Гидротэкс-ПМД | 5 | 450 |

| Формиат кальция | 25 кг | 1065 |

| Русеан | 10 | 125 |

| С-3 | 20 | 360 |

| Конкорд ОСТ | 30 кг | 630 |

| Фаворит | 20 кг | 620 |

Помимо использования добавок повысить морозостойкость бетонного состава можно, применяя цемент более высоких марок. Чем он прочнее, тем выше показатель морозоустойчивости. Понижение соотношения воды к цементу также увеличивает эту характеристику.

Для обычного строительства достаточно бетона для фундамента и других конструкций с маркой морозостойкости F50-F200. Если бетонное сооружение будет находиться в постоянном контакте с водой и в грунте, то выбираются растворы для бетонирования с высоким показателем этой характеристики.

Выбирая марку бетонной смеси, следует точно определить, в каких условиях она будет использоваться (климат, нагрузка и так далее). Чем выше марка, тем плотнее и тем устойчивее ко всем воздействиям бетонный состав. Если применить бетон не по назначению, то уже через один или два года в нем появятся дефекты. Конструкция начнет крошиться и растрескиваться.

stroitel-lab.ru

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

Дата: 14 февраля 2017

Просмотров: 1841

Коментариев: 0

Методы определения морозостойкости бетона. ГОСТ 10060-2012

Бетон – распространенный материал при выполнении строительства, является основой капитальных стен зданий, фундаментов, железобетонных изделий, монолитных конструкций. Обладает комплексом положительных свойств, одно из которых – морозостойкость бетона.

Традиционно применяемый бетон восприимчив к глубокому многократному замораживанию, последующему оттаиванию. Он теряет прочность, постепенно растрескивается. Однако часто возникает необходимость для целостности бетонного массива использовать специальные составы. Их характеризует марка бетона по морозостойкости.

Подбирая состав, контролируя качество железобетонных конструкций, важно знать методику определения способностей изделий воспринимать перепады температуры, вызывающие замораживание и оттаивание монолита. Способы контроля морозостойкости изложены в ГОСТ, год разработки которого 2012 – бетоны, методы определения морозостойкости. Рассмотрим главные положения стандарта, зарегистрированного под номером 10060.

Настоящий стандарт распространяется на тяжелые, мелкозернистые, легкие и плотные силикатные бетоны, в том числе на бетоны дорожных и аэродромных покрытий

Общие положения

Статьи стандарта охватывают следующие составы:

- легкие, средние, тяжелые растворы;

- силикатные бетоны;

- растворы, применяемые для покрытий аэродромов, дорог;

- бетоны, применяемые для сооружений, контактирующих с водой, имеющей повышенную более 5 г/л концентрацию солей.

Согласно стандарту, проверка морозостойкости производится при необходимости:

- Подбора рецептуры бетонного раствора.

- Использования новых технологий производства бетона.

- Применения новых компонентов.

- Контроля качества сооружений, продукции из бетона.

Терминология

Морозостойкость бетона характеризует способность монолита, насыщенного водой или солевыми растворами, воспринимать многочисленные циклы замораживания, последующего оттаивания без нарушения целостности массива.

Межгосударственный стандарт ГОСТ 10060-2012 «БЕТОНЫ. МЕТОДЫ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ»

После испытаний не допускаются, нарушения целостности, определяемые визуально, – локальные сколы, растрескивания. Масса, прочностные характеристики массива до и после испытаний не должны отличаться.

Марка бетона по морозостойкости – показатель способности бетонного массива выдерживать регламентированное стандартом количество циклов замораживания, оттаивания. Стандарт определяет методику контроля бетонных образцов, которые, обладая морозостойкостью, должны сохранять физические свойства, механические характеристики.

Рассматриваемый ГОСТ устанавливает маркировку заглавной буквой F и цифровой индекс от 25 до 1000, соответствующий возможному количеству циклов глубокого замораживания и последующего отстаивания образца.

Лабораторные методы определения показателя

Способы проверки регламентированы действующим стандартом, предусматривающим 2 основных метода, позволяющих определить морозостойкость бетона. При необходимости оперативного контроля параметра морозостойкости применяют один из двух ускоренных методов проверки, отличающихся видом раствора для насыщения. Ведь точные лабораторные способы требуют для получения результатов длительного времени.

Марка бетона по морозостойкости: Показатель морозостойкости бетона, соответствующий числу циклов замораживания и оттаивания образцов

Базовые и ускоренные методики контроля охватывают следующие бетоны:

- составы любых типов, за исключением применяемых для дорог, покрытий аэродромов, сооружений, контактирующих с влажной средой, содержащей соли;

- применяемые для дорожного строительства, покрытий взлетных полос, бетонных конструкций, контактирующих при эксплуатации с водой, содержащей минералы.

Требования к образцам

Стандарт предусматривает следующие требования к образцам для определения контроля:

- Достижение эталонами эксплуатационной прочности, обеспечивающей восприятие сжимающих нагрузок.

- Эталонные образцы должны иметь кубическую форму.

Нормативный документ разделяет эталоны по следующим видам:

- предварительные (контрольные), позволяющие проконтролировать прочностные характеристики до начала испытаний;

- базовые (основные) образцы, применяемые, когда проводится испытание бетона на морозостойкость.

Подготовка эталонов

Согласно ГОСТ, испытания проводятся следующим образом:

- Отбирают эталоны без дефектов, при этом удельный вес образцов не должен иметь отклонение выше 50 кг/м3.

- Осуществляют взвешивание, обеспечивающее погрешность, соответствующую значению 0,1%.

Контрольные образцы: Образцы, предназначенные для определения нормируемых настоящим стандартом характеристик перед началом испытания основных образцов

- Пропитывают эталонные образцы водой или раствором натриевого хлорида, имеющего концентрацию 5%. Температура раствора должна составлять 18 °С ±2 °С. Процесс пропитывания предполагает постепенное погружение в раствор солей или воду, обеспечивая намокание 30% общей высоты, выдержку на протяжении суток.

- Повышают уровень жидкой среды до 2/3 общей высоты эталона, обеспечивают впитывание жидкости на протяжении 24 часов.

- Полностью заливают образцы солевым раствором или водой, обеспечив минимальную толщину слоя жидкости более 2 см, выдерживают 48 часов.

К испытаниям, контролирующим воздействие сжатия эталонных кубов, приступают через 2-4 часа после извлечения из влажной среды.

Методика контроля

Морозостойкость определяют, соблюдая очередность операций:

- эталоны замораживают при температуре – 16-20 °С;

- образцы помещают во влажную среду, температурой 18±2°С.

Ежесуточно осуществляют один цикл. Производят последующий осмотр, взвешивание, проверку прочностных характеристик.

Значения, полученные при испытании контрольных образцов, сопоставляют с результатами проверки базовых эталонов. Марка соответствует количеству циклов, обеспечивающих потерю прочности, соответствующую 5%.

Ускоренные методы контроля предусматривают применение камеры холода температурой до -60 °С. Глубокое замораживание, выдержка 2-3 часа, оттаивание в солевом растворе позволяют оперативно определить морозостойкость образца.

Заключение

Изучив главные положения ГОСТ, регламентирующего определение морозостойкости бетона, можно проконтролировать сохранение физико-механических свойств бетонного массива, предназначенного для эксплуатации при отрицательных температурах. Это позволит повысить прочностные характеристики, ресурс эксплуатации конструкций, находящихся в северных районах.

pobetony.ru

гост 10060.0-95 методы определения морозостойкости. общие требования.pdf

%PDF-1.6 % 29 0 obj > endobj 26 0 obj >stream Acrobat Distiller 5.0 (Windows)2013-09-05T21:09:27+02:00Acrobat PDFMaker 5.0 for Word2013-09-05T21:09:27+02:002013-09-05T21:09:27+02:00редактор - S.R.http://www.allbeton.ru/mw/Файл:Гост_10060.0-95_методы_определения_морозостойкости._общие_требования.pdfapplication/pdf

www.allbeton.ru

ГОСТ 10060-87 «Бетоны. Методы контроля морозостойкости»

Цена 5 коп.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БЕТОНЫ

МЕТОДЫ КОНТРОЛЯ МОРОЗОСТОЙКОСТИ

ГОСТ 10060-87

Издание официальное

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР Москва

УДК 691.32.620.192.42:006.354 Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВЕТОНЫ

Методы контроля морозостойкости

Concretes. Methods of frost resistance control

ГОСТ

10060-87

ОКП 58 0900

Дата введения IMlJt

Несоблюдение стандарта преследуется по аакоиу

Настоящий стандарт распространяется на конструкционные тяжелый, легкий и плотный силикатный бетоны (далее —бетоны).

1.1. Морозостойкость бетона — способность бетона сохранять физико-механические свойства при многократном воздействии попеременного замораживания на воздухе или воде-среде различного солевого состава и оттаивания его в воде или воде-среде различного солевого состава.

Морозостойкость бетона характеризуется его маркой по морозостойкости.

1.2. За марку бетона по морозостойкости (F) принимают установленное число циклов попеременного замораживания и оттаивания по методам настоящего стандарта, при которых допускается снижение прочности на сжатие бетона не более чем на 5%, а для бетона дорожных и аэродромных покрытий, кроме того, потеря массы не более чем на 3%.

1.3. Стандарт устанавливает три метода контроля морозостойкости бетона:

первый —для бетонов, кроме бетона дорожных и аэродромных покрытий;

второй — для бетонов дорожных и аэродромных покрытий и для ускоренного контроля морозостойкости других бетонов;

третий—для ускоренного контроля морозостойкости бетонов дорожных и аэродромных покрытий и других бетонов.

1. ОБЩИЕ положения

Издания официальное

Перепечатка воспрещена © Издательство стандартов, 1987

| Марка бетона по морозостойкости | S Uh | К Uh | | F100 | |

| Число циклов, после которых должно проводиться испытание образцов на сжатие | для ускоренного контроля марок по морозостойкости бетона дорожных и аэродромных покрытий | 5 | ||

| для ускоренного контроля марок по морозостойкости бетона, насыщенного водой, соответствующей ГОСТ 2874-82 | 2 | 3 | ||

Таблица 5 Р

| F15Q | 8 и ь | F300 | ■ F400 | F500 | J F600 | F800 | F1000 |

| 10 | 20 | 35 | 55 | 80 | 105 | 155 | 205 |

| 4 | 5 | 8 | 12 | 15 | 19 | 27 | 35 |

10 ГОСТ 10060-87

1.4. Соотношение между числом циклов испытаний по методам п. 1.3 и марками бетона по морозостойкости приведено в табл. 3—5.

1.5. Методы настоящего стандарта должны применяться при подборе и корректировке составов бетона, контроле качества и приемке бетонных и железобетонных изделий, конструкций и сооружений, предназначенных для эксплуатации в условиях совместного воздействия климатических или технологических знакопеременных температур и воды-среды.

1.6. Испытание бетона на морозостойкость проводят в проектном возрасте, установленном нормативно-технической и проектной документацией, при достижении им прочности на сжатие, соответствующей его классу (марке).

1.7. Для проведения испытаний образцов бетона на морозостойкость применяют оборудование, технические характеристики которого приведены в справочном приложении 1.

Допускается применение другого оборудования, предназначенного для испытания образцов бетона на морозостойкость, удовлетворяющего требованиям настоящего стандарта.

1.8. Отбор проб бетонной смеси, изготовление и хранение образцов бетона следует проводить в соответствии с ГОСТ 10181.0—81 и ГОСТ 10180-78.

Число изготавливаемых образцов бетона в зависимости от метода контроля, среды насыщения, замораживания и оттаивания должно назначаться согласно табл. 1.

Таблица 1

| М,етод | Размеры образцов, мм | Среда | Число образцов | |||

| контроля морозо стойкости | насыщения | замора живания | оттаива ния | KOHTt рольных | основ ных | |

| Первый | 100X100X100 или 1S0X150X150 | Вода | воздушная (воздух) | Вода | 3 | 6 |

| Второй | 100X100X100 или 150X150X150 | 5%-ный водный раствор хлорида натрия | Воздушная (воздух) | 5 %-ный водный раствор хлорида натрия | 3 | 6 |

| Третий | 70X70X70 | 5%-ный водный раствор хлорида натрия. | 6 | 6 | ||

Примечание. Для бетона гидротехнических и траспортных сооружений, испытываемых по первому методу, допускается применять образцы размером 200X 200X 200 мм.

ГОСТ 10060-87 С. 3

Образцы, подлежащие испытанию на морозостойкость, принимают за основные.

Образцы, предназначенные для определения прочности на сжатие перед испытанием основных образцов по ГОСТ 10180-78, принимают за контрольные.

1.9. Основные и контрольные образцы бетона перед испытанием на морозостойкость должны быть насыщены водой или водой-средой различного солевого состава согласно табл. 1 при температуре (18±:2)°С.

Насыщение образцов следует производить путем погружения их в воду (воду-среду) на Уз их высоты и последующим выдерживанием в течение 24 ч, затем следует погрузить в воду (воду-среду) на 2/3 их высоты и выдержать в таком состоянии еще 24 ч, после чего образцы следует погрузить полностью и выдерживать в таком состоянии еще 48 ч. При этом образцы должны быть со всех сторон окружены водой (водой-средой) слоем не менее 20 мм.

1.10. Исходные данные и результаты испытаний контрольных и основных образцов бетона должны быть занесены в журнал испытаний по форме, приведенной в рекомендуемом приложении 2.

1. ПЕРВЫЙ МЕТОД

2Л. Средства контроля

2.1.1. Для проведения контроля применяют:

морозильную камеру по справочному приложению 1;

ванну для насыщения образцов;

ванну для оттаивания образцов, оборудованную устройством для поддержания температуры воды в пределах (18±2)°С;

сетчатые контейнеры для размещения основных образцов;

сетчатые стеллажи морозильной камеры;

воду для насыщения и оттаивания образцов, которая должна удовлетворять требованиям ГОСТ 2874-82. Для бетонов конструкций, подвергающихся воздействию природной или технологической воды-среды при их эксплуатации, применяют воду, соответствующую составу этой воды.

2.2. П од готовка к контролю

2-2.1. Насыщение водой контрольных и основных образцов производят по п. 1.9.

2.2.2. Через 2—4 ч после извлечения из ванны контрольные образцы должны быть испытаны на сжатие по ГОСТ 10180-78.

2.3. Проведение контроля

2.3.1. Основные образцы загружают в морозильную камеру в контейнерах или устанавливают на сетчатые стеллажи камеры так, чтобы расстояние между образцами, стенками контейнеров

С. 4 ГОСТ 10М0—Ю

и вышележащими стеллажами было не менее 50 мм- Если после загрузки камеры температура воздуха в ней повысится выше минус 16°С, то началом замораживания считают момент установления в камере температуры минус 16°С.

2.3.2. Температура воздуха в морозильной камере должна измеряться в центре ее объема в непосредственной близости от образцов.

2.3.3. Замораживание и оттаивание основных образцов должно производиться по режиму, указанному в табл. 2.

Таблица 2

| Режим испытания | ||||

| Размеры образцов, мм | Замораживание | Оттаивание | ||

| Время, ч, не менее | Температура, вС | Время, ч | Температура, | |

| 100X100X100 | 2,5 | 2,0±0,5 | ||

| 150X150X150 | 3,5 | 18±2 | 3,0±0,5 | 18±2 |

| 200X200X200 | 5,5 | 5,0±0,5 | ||

При одновременном замораживании в морозильной камере образцов разных размеров время замораживания принимают как для образцов с наибольшими размерами.

Оттаивание образцов после их выгрузки из морозильной камеры должно проводиться в ванне с водой (водой-средой). При этом образцы должны быть установлены так, чтобы каждый из них был окружен со всех сторон слоем воды толщиной не менее 50 мм-

2.3.4. Смена воды (воды-среды) в ванне для оттаивания образцов должна производиться через каждые 50 циклов попеременного замораживания и оттаивания.

2.3.5. Число циклов замораживания и оттаивания основных образцов бетона в течение 1 сут должно быть не менее одного.

При вынужденных и технически обоснованных перерывах в испытании на морозостойкость образцы должны находиться в замороженном состоянии.

2.3.6. Число циклов замораживания и оттаивания, необходимое для контроля марки бетона по морозостойкости, устанавливают в соответствии с табл. 3.

2.3.7. Через 2—4 ч после проведения соответствующего числа циклов попеременного замораживания и оттаивания, указанных в табл. 3, и извлечения из ванны основные образцы должны быть испытаны на сжатие и определена их прочность по ГОСТ 10180—78.

ГОСТ 10060-87 С 5

Таблица 3

| Марка бетона по морозостойкости | S ц. | 1Я £ | 8 | S и. | 1 | 1 | F400 | F500 | F600 | F800 | F1000 |

| Число циклов, после которых должно проводиться испытание образцов бетона на сжатие | 50 | 75 | 100 | 100 и 150 | 150 и 200 | 200 и 300 | 300 и 400 | 400 и 500 | 500 и 600 | 600 и 800 | 800 и 1000 |

2.4. Обработка результатов

2.4.1. Для установления соответствия марки бетона по морозостойкости требуемой среднюю прочность на сжатие серии основных образцов, подвергавшихся указанному » табл. 3 числу циклов замораживания и оттаивания, необходимо сравнить со средней прочностью на сжатие серии контрольных образцов.

2.4.2. Марку бетона по морозостойкости принимают за соответствующую требуемой, если среднее значение прочности на сжатие серии основных образцов бетона равно или больше среднего значения прочности на сжатие серии контрольных образцов бетона, или уменьшилось, но не более чем на 5%.

2.4.3. Марку бетона по морозостойкости принимают за несоответствующую требуемой, если среднее значение прочности на сжатие серии основных образцов бетона будет меньше среднего значения прочности на сжатие серии контрольных образцов бетона более чем на 5%.

2.4.4. Если среднее значение прочности серии основных образцов бетона после промежуточных циклов замораживания и оттаивания будет меньше среднего значения прочности на сжатие серии контрольных образцов бетона более чем на 5%, то испытание следует прекратить и марку бетона по морозостойкости считать не соответствующей требуемой.

3. ВТОРОЙ МЕТОД

31. Средства контроля

3.1.1. Для проведения контроля применяют:

морозильную камеру по справочному приложению 1;

хлористый натрий (хлорид натрия) по ГОСТ 4233-77;

воду для приготовления 5%-ного водного раствора хлорида натрия, насыщения и оттаивания образцов бетона по ГОСТ 2874—82;

ванну для насыщения образцов бетона 5%-ным водным раствором хлорида натрия;

ванну для оттаивания образцов бетона, оборудованную устройством для поддержания температуры 5%-ного водного раствора хлорида натрия в пределах (18±2)°С;

сетчатые или дырчатые контейнеры для размещения основных образцов бетона;

сетчатые стеллажи морозильной камеры.

Примечание. Ванны, контейнеры и стеллажи должны изготовляться из оцинкованной или нержавеющей стали или других коррозионностойких материалов.

3.2. Подготовка к контролю

3.2.1. Основные и контрольные образцы перед испытанием на морозостойкость насыщают 5%-ным водным раствором хлорида натрия. Условия насыщения образцов — по п. 1.9.

3.2.2. Через 2—4 ч после извлечения из ванны контрольные образцы должны быть испытаны на сжатие по ГОСТ 10180-78.

3.3. Проведение контроля

3.3.1. Загрузка, режим замораживания и оттаивания образцов должны соответствовать приведенным в пп. 2.3.1—2.3.5.

3.3.2. Число циклов замораживания и оттаивания, необходимое для контроля марки бетона по морозостойкости, устанавливают в соответствии с табл. 4.

3.3.3. Смена раствора в ванне для оттаивания должна производиться через каждые 50 циклов попеременного замораживания и оттаивания.

3.3-4. Через 2—4 ч после проведения соответствующего числа циклов попеременного замораживания и оттаивания, указанных в табл. 4, и извлечения из ванны основные образцы должны быть испытаны на сжатие и определена их прочность по ГОСТ 10180—78.

3.4.-Обработка результатов

3.4.1. Для установления соответствия марки бетона по морозостойкости требуемой среднюю прочность на сжатие серии основных образцов, подвергавшихся указанному в табл. 4 числу циклов замораживания и оттаивания, необходимо сравнить со средней прочностью на сжатие серии контрольных образцов, а для образцов бетона дорожных и аэродромных покрытий, кроме того, определить потерю массы.

3.4.2. Марку бетона по морозостойкости принимают за соответствующую требуемой, если среднее значение прочности на сжатие серии основных образцов бетона равно или больше среднего значения прочности на сжатие серии контрольных образцов бетона, или уменьшилось, но не более чем на '5%, а для серии образцов бетона дорожных и аэродромных покрытий, кроме того, потеря массы не превышает 3%.

| Марка бетона по морозостойкости | 8 и* | ю и. | |

| Число ЦИКЛОВ, после которых должно проводиться испытание образцов бетона на сжатие | для бетонов дорожных и аэродромных покрытий | — | — |

| для ускоренного контроля марок бетона по морозостойкости, насыщаемого водой, соот-зетствующей ГОСТ 2874—82 | 8 | 13 | |

Таблица 4

| § Е | F150 | F200 | 1 F300 | F400 | F500 | ь | F8G0 | F1000 |

| 75 и | то и | 150 и | 200 и | 300 и | 400 и | 500 и | 600 и | 800 и |

| 100 | 150 | 200 | 300 | 400 | 500 | 600 | 800 | 1000 |

| 20 | 20 и | 30 и | 45 и | 75 и | 110 и | 150 и | 200 и | 300 и |

| 30 | 45 | 75 | 110 | 150 | 200 | 300 | 450 |

ГОСТ 10060-87 С.

С. 8 ГОСТ 10060-87

3.4.3. Марку бетона по морозостойкости принимают за несоответствующую требуемой, если среднее значение прочности на сжатие серии основных образцов бетона будет меньше среднего значения прочности на сжатие серии контрольных образцов бетона более чем на 5% или для серии образцов бетона дорожных и аэродромных покрытий потеря массы превысит Э%.

3.4.4. Если среднее значение прочности на сжатие серии основных образцов бетона после промежуточных циклов замораживания и оттаивания будет меньше среднего значения прочности tea сжатие серии контрольных образцов бетона более чем на 5% или потеря массы серии образцов бетона дорожных и аэродромных покрытий превысит 3%, то испытание следует прекратить и марку бетона по морозостойкости считают не соответствующей требуемой.

4. ТРЕТИЙ МЕТОД

4.1. Средства контроля

4.1.1. Для проведения контроля применяют:

морозильную камеру, обеспечивающую достижение и поддержание температуры минус 60°С, по справочному приложению 1. Камера должна иметь оборудование для принудительного перемешивания и подогрева воздуха;

деревянные прокладки сечением Юх.Ю мм, длиной 80 мм;

хлористый натрий (хлорид натрия) по ГОСТ 4233-77;

воду по п. 3.1.1;

ванну для насыщения образцов 5%-ным водным раствором хлорида натрия;

ванну для оттаивания образцов бетона по п. 3.1.1;

сетчатые стеллажи морозильной камеры;

емкости для испытания образцов на морозостойкость длиной, шириной, высотой соответственно 90 X 90X110 мм, имеющие толщину стенок (1,0 ±0,5) мм.

Примечание. Ванны, емкости, стеллажи должны изготавливаться из оцинкованной, нержавеющей стали или других коррозионностойких металлов.

4.2. Подготовка к контролю

4.2.1. Основные и контрольные образцы перед испытанием на морозостойкость должны быть насыщены 5%-ным водным раствором хлорида натрия. Условия насыщения — по п. 1.9.

4.2.2- Через 2—4 ч после извлечения из ванны контрольные образцы должны быть испытаны на сжатие по ГОСТ 10180-78.

4.2.3. Основные образцы, насыщенные 5%-ным водным раствором хлорида натрия, помещают в заполненные таким же водным раствором емкости. На дно каждой емкости должны быть положены по две деревянных прокладки. При этом расстояние

ГОСТ 10060-87 С. 9

между образцами и стенками емкостей должно быть равным (10±2) мм, а слой раствора над поверхностью образцов должен быть не менее 10 мм.

4.3. Проведение контроля

4.3.1. Основные образцы перед замораживанием загружают в морозильную камеру при температуре воздуха в ней не ниже минус 10°С в закрытых сверху емкостях так, чтобы расстояние между стенками емкостей и стеллажами камеры было не менее 50 мм. После установления температуры в герметично закрытой камере минус 10°С понижают температуру в течение (2,5±0,б) ч до минус 50—55°С, а затем выдерживают при этой температуре емкости с образцами (2,5±0,5) ч. Далее температуру в камере следует повысить в течение (1,5 ±0,5) ч до минус 10°С и при этой температуре выгрузить из нее емкости с образцами. Температуру воздуха в морозильной камере измеряют в соответствии с п. 2.3.2.

4.3.2. Оттаивание образцов в емкостях после выгрузки из морозильной камеры должно производиться в течение (2,5 ±0,5) ч в ванне с 5%-ным водным раствором хлорида натрия, температуру которого поддерживают в пределах (18±2)°С- При этом емкости с замороженными образцами должны быть установлены так, чтобы каждая из них была окружена со всех сторон слоем раствора хлорида натрия толщиной не менее 50 мм.

4.3.3. Число циклов замораживания и оттаивания, необходимое для контроля марки бетона по морозостойкости, устанавливают в соответствии с табл. 5.

4.3.4. После каждых пяти циклов попеременного замораживания и оттаивания, а также перед испытаниями новой серии образцов бетона должна быть произведена смена раствора хлорида натрия в емкостях и ванне на вновь приготовленный.

4.3.5- Через 2—4 ч после проведения соответствующего числа циклов попеременного замораживания и оттаивания, указанных в табл. 5, и извлечения из ванны основные образцы должны быть испытаны на сжатие и определена их прочность по ГОСТ 10180—78.

4.4. О бр а ботка результатов

4.4.1. Для установления соответствия марки бетона по морозостойкости требуемой среднюю прочность на сжатие серии основных образцов, подвергавшихся указанному в табл. 5 числу циклов замораживания и оттаивания, необходимо сравнить со средней прочностью на сжатие серии контрольных образцов, а для образцов бетона дорожных и аэродромных покрытий, кроме того, определить потерю массы.

4.42. Марку бетона по морозостойкости принимают за соответствующую требуемой, если среднее значение прочности на

stroysvoimirukami.ru