Строительные работы в Севастополе

Химическая коррозия металлов — это результат протекания таких химических реакций, в которых после разрушения металлической связи, атомы металла и атомы, входящие в состав окислителей, образуют химическую связь. Электрический ток между отдельными участками поверхности металла в этом случае не возникает. Такой тип коррозии присущ средам, которые не способны проводить электрический ток – это газы, жидкие неэлектролиты. Химическая коррозия металлов бывает газовой и жидкостной. Газовая коррозия металлов – это результат действия агрессивных газовых или паровых сред на металл при высоких температурах, при отсутствии конденсации влаги на поверхности металла. Это, например, кислород, диоксид серы, сероводород, пары воды, галогены. Такая коррозия в одних случаях может привести к полному разрушению металла (если металл активный), а в других случаях на его поверхности может образоваться защитная пленка (например, алюминий, хром, цирконий). Жидкостная коррозия металлов– может протекать в таких неэлектролитах, как нефть, смазочные масла, керосин и др. Этот тип коррозии при наличии даже небольшого количества влаги, может легко приобрести электрохимический характер. Коррозия вызывается химической реакцией металла с веществами окружающей среды, протекающей на границе металла и среды. Чаще всего это окисление металла, например, кислородом воздуха или кислотами, содержащимися в растворах, с которыми контактирует металл. Особенно подвержены этому металлы, расположенные в ряду напряжений (ряду активности) левее водорода, в том числе железо. В результате коррозии железо ржавеет. Этот процесс очень сложен и включает несколько стадий. Его можно описать суммарным уравнением: 4Fe + 6h3O (влага) + 3O2 (воздух) = 4Fe(OH)3 Гидроксид железа(III) очень неустойчив, быстро теряет воду и превращается в оксид железа(III). Это соединение не защищает поверхность железа от дальнейшего окисления. В результате железный предмет может быть полностью разрушен. Многие металлы, в том числе и довольно активные (например, алюминий) при коррозии покрываются плотной, хорошо скрепленной с металлами оксидной пленкой, которая не позволяет окислителям проникнуть в более глубокие слои и потому предохраняет металл от коррозии. При удалении этой пленки металл начинает взаимодействовать с влагой и кислородом воздуха. Алюминий в обычных условиях устойчив к воздействию воздуха и воды, даже кипящей, однако если на поверхность алюминия нанести ртуть, то образующаяся амальгама разрушает оксидную пленку – выталкивает ее с поверхности, и металл быстро превращается в белые хлопья метагидроксида алюминия: 4Al + 2h3O + 3O2 = 4AlO(OH) Амальгамированный алюминий взаимодействует с водой с выделением водорода: 2Al + 4h3O = 2AlO(OH) + 3h3 Коррозии подвергаются и некоторые довольно мало активные металлы. Во влажном воздухе поверхность меди покрывается зеленоватым налетом (патиной) в результате образования смеси основных солей. Иногда при коррозии металлов происходит не окисление, а восстановление некоторых элементов, содержащихся в сплавах. Например, при высоких давлениях и температурах карбиды, содержащиеся в сталях, восстанавливаются водородом. Электролиз расплавов и растворов соединений металлов. Определение Электролиз – это физико-химический окислительно-восстановительный процесс, протекающий в растворах или расплавах электролитов под действием электрического тока, заключающийся в выделении на электродах составных частей растворённых веществ или других веществ - продуктов вторичных реакций на электродах. Электролиз расплава I. Процессы, происходящие при электролизе расплавов электролитов В расплавах электролиты диссоциируют на ионы. Это термическая диссоциация электролитов. При пропускании электрического тока катионы восстанавливаются на катоде, так как принимают от него электроны. Анионы кислотного остатка и гидроксид-анионы окисляются на катоде, так как отдают ему свои электроны. Пример №1. Электролиз расплава хлорида натрия При термической диссоциации хлорида натрия образуются ионы натрия и хлора. Na Cl → Na+ + Cl− – на катоде выделяется натрий: 2 Na+ + 2 e− → 2 Na – на аноде выделяется хлор: 2 Cl− − 2 e− → Cl2 – суммарное ионное уравнение реакции (уравнение катодного процесса помножили на 2) 2 Na+ + 2 Cl− → 2 Na0 + Cl02 – суммарная реакция: 2 NaCl 2 Na + Cl2 Пример №2. Электролиз расплава гидроксида калия При диссоциации гидроксида калия образуются ионы калия и гидроксид ионы. КОН → К+ + ОН− – на катоде выделяется калий: К+ + 1 e− → К – на аноде выделяется кислород и вода: 4ОН− − 4 e− → О2 + 2Н2О – суммарное ионное уравнение реакции (уравнение катодного процесса помножили на 4) 4К+ + 4ОН− → 4 К0 + О2 + 2Н2О – суммарная реакция: 4КОН 4 К0 + О2 + 2Н2О Пример №3. Электролиз расплава сульфата натрия При диссоциации расплава сульфата натрия образуются ионы натрия и сульфат-ионы. Na2SO4 → 2Na+ + SО42− – на катоде выделяется натрий: Na+ + 1 e− → Na – на аноде выделяется кислород и оксид серы (VI): 2SО42− − 4 e− → 2SО3 +О2 – суммарное ионное уравнение реакции (уравнение катодного процесса помножили на 4) 4 Na+ + 2SО42− → 4 Na 0 + 2SО3 +О2 – суммарная реакция: 2 Na2SO4 4 Na 0 + 2SО3 +О2 Закономерности электролиза расплавов электролита 1. При электролизе расплавов щелочей и солей на катоде осаждается металл. 2. Анионы бескислородных кислот окисляются на аноде, давая соответствующее соединение, например, хлорид-анионы образуют хлор. 3. Анионы кислородсодержащих кислот образуют соответствующий оксид и кислород. Электролиз раствора II. Процессы, происходящие при электролизе растворов электролитов При электролизе растворов электролитов, кроме интересующих нас соединений есть еще и вода, которая также может подвергаться электролизу. Поэтому, исходя из строения соединения, электролиз может протекать либо с ионами соли, либо с водой. Процессы, происходящие на катоде 1. Катионы активных металлов, стоящие в ряду напряжений до алюминия, не разряжаются на катоде. См. рис. 2. В этом случае происходит только восстановление воды. Рис. 2 2Н2О+2 e− → Н2 + 2ОН− 2. Катионы металлов, расположенных в ряду напряжений от алюминия до водорода, разряжаются в той или иной степени одновременно с молекулами воды. При этом одновременно происходят следующие процессы: Men++ne- → Me 2Н2О+2 e− → Н2 + 2ОН− 3. При наличии в растворе катионов металлов, расположенных в ряду напряжений после водорода, на катоде, прежде всего, происходит восстановление катионов этих металлов. Men++ne- →Me Процессы, происходящие на аноде Различают два типа анодов: инертный и активный. Инертный анод – это анод, материал которого не окисляется в процессе электролиза (Pt). Активный анод – это анод, который окисляется в процессе электролиза. Например, графит. Электролиз с инертным анодом В анодном процессе могут принимать участие анионы некоторых бескислородных кислот Cl- ,Br- ,I-, S2-и гидроксид-ионы ОН -( разряжаются только эти анионы), например: 2Br- - 2е- →Br2; 4ОН− − 4 e− → О2 +2Н2О (в щелочной среде) Если в растворе присутствуют анионы F-,SO2-4, NO-3, PO43-, CO32- и некоторые другие, то окислению подвергается только вода: 2Н2О - 4 e− → О2 + 4Н+(в нейтральной и кислой среде) Электролиз с активным анодом В случае с активным анодом, число конкурирующих окислительных процессов увеличивается до трех: - Электрохимическое окисление материала анода - Окисление воды с выделением кислорода - Окисление анионов растворенного соединения Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте: zdamsam.ru Разделы: Химия, Информатика, Конкурс «Презентация к уроку» Загрузить презентацию (585,7 кБ) Внимание! Предварительный просмотр слайдов используется исключительно в ознакомительных целях и может не давать представления о всех возможностях презентации. Если вас заинтересовала данная работа, пожалуйста, загрузите полную версию. Цели урока: Задачи урока: Образовательные: Развивающие:

Воспитательные:

Тип урока: урок изучения и

первичного закрепления новых знаний. Урок сопровождается

демонстрационными опытами. Оборудование:

Коррозия металлов (слайд№1). В народном хозяйстве используется

огромное количество металлических материалов в

виде различных изделий. Но металлы и сплавы на

основе металлов, приходя в соприкосновение с

окружающей их средой, подвергаются разрушению.

Причина этого разрушения лежит в химическом

взаимодействии: металлы вступают в

окислительно-восстановительные реакции с

веществами, находящимися в окружающей среде, и

окисляются. Самопроизвольное разрушение

металлических материалов под воздействием

окружающей среды называется коррозией (слайд

№2). Проблема: Ежегодно из-за коррозии

безвозвратно теряются огромные количества

металла, более 20 миллионов тонн. Еще больший вред

связан с порчей металлических изделий,

вызываемой коррозией. Коррозия вызывает серьезные

экологические последствия. Утечка газа, нефти и

других опасных химических продуктов из

разрушенных коррозией трубопроводов приводит к

загрязнению окружающей среды, что отрицательно

воздействует на здоровье и жизнь людей. Для

успешного решения этой проблемы необходимо

знать механизм процессов, приводящих к

разрушению металлов. Механизм

окислительно-восстановительных реакций зависит

от того, в какой среде они происходят, в связи с

этим различают два основных вида коррозии:

химическую и электрохимическую. 3 слайд: Химическая (или газовая)

коррозия– это разрушение металлов в результате

их химического взаимодействия с веществами

окружающей среды. Химическая коррозия часто наблюдается

в процессе обработки металлов при высоких

температурах. Ей подвергаются арматура печей,

детали двигателей внутреннего сгорания,

аппаратура химических производств и т.д. При

химической коррозии происходит взаимодействие

металла с газами, находящимися в составе среды.

Чаще всего это кислород. Металл окисляется, и на

его поверхности образуются различные

соединения: 4Fe0 + 3O2 —> 2Fe+32O3 2Fe0 + 3O2 + 3SO2 —> Fe2+3(SO4)3 2Zn0 + O2 —> 2Zn+2O Большинство металлов окисляется

кислородом воздуха, образуя на поверхности

оксидные пленки, Если эта пленка прочная,

плотная, хорошо связана с металлом, то она

защищает металл от дальнейшего разрушения. Такие

защитные пленки появляются у Zn, Al, Cr, Ni, Sn, Pb, Nb и др.

У железа она рыхлая, пористая, легко отделяется

от поверхности металла и не способна защитить

его от дальнейшего разрушения (слайд № 4). Сообщение ученика: Для

изготовления аппаратуры, подвергающейся газовой

коррозии, применяют жаростойкие сплавы из чугуна

и стали. В их состав вводят хром, кремний,

алюминий; применяются также сплавы на основе

никеля или кобальта. Для предотвращения

коррозии, поверхность изделия, в горячем

состоянии насыщают некоторыми металлами,

обладающими защитным действием (например,

алюминием или хромом). Таким образом, создают на

поверхности защитную пленку, т.е. металл

пассивируют. Однако наибольший вред приносит

электрохимическая коррозия. 5 слайд: Электрохимическая

коррозия– это разрушение металлов в среде

электролита с возникновением в системе

электрического тока. Как правило, металлы и сплавы

неоднородны, содержат различные примеси. При их

контакте с электролитами одни участки

поверхности начинают выполнять роль анода, а

другие роль катода. В этом случае образуется

гальванический элемент, электродами которого и

являются металлы, находящиеся в растворе

электролита. Возникает электрохимический

процесс, т.е. наряду с химическими процессами

(отдача электронов), протекают и электрические

(перенос электронов от одного участка к другому). Электрохимическая коррозия протекает

в присутствии влаги. Ей подвергаются подводные

части судов в морской и пресной воде, паровые

котлы, металлические сооружения и конструкции

под водой и в атмосфере. Проблемная ситуация: Предположим,

что железные листы соединили друг с другом

медными заклепками. Эта конструкция оказалась на

улице большого промышленного города под дождем. Почему произошло разрушение железного

листа при контакте с медными заклепками? (слайд

№6). Рассмотрим электрохимический ряд

напряжений металлов (слайд №7). Все металлы по

химической активности располагают в ряд, которым

пользуются для предвидения результатов реакции. При возникновении гальванической пары

сила возникающего электрического тока тем больше, чем дальше стоят

металлы друг от друга в ряду напряжений. При этом

поток электронов от более активного металла идет

к менее активному металлу. Более активный металл

(железо), расположенный в ряду напряжений левее,

будет разрушаться (т.к. является анодом),

предохраняя тем самым менее активный металл от

коррозии (медь). Коррозионные процессы весьма

разнообразны, рассмотрим их протекание в

различных средах электролита (слайд №8). В кислотной среде атомы железа

отдают электроны, которые переходят к меди и на

ее поверхности соединяются с ионами водорода,

выделившимися из компонентов среды. На катоде

идет процесс восстановления ионов водорода с

образованием газообразного водорода. В щелочной или нейтральной среде

идет восстановление кислорода, растворенного в

воде с образованием OH-. Далее катионы

железа и гидроксид-ионы соединяются с

образованием неустойчивого гидроксида железа

(II), который далее окисляется до оксида железа (III). При использовании металлических

материалов очень важен вопрос о скорости их

коррозии. От чего зависит скорость коррозии? (слайд

№9). Перед вами 5 пронумерованных стаканов. В 1-ом стакане железный гвоздь

находится в воде. Во 2-ом стакане железный гвоздь в

растворе хлорида натрия. В 3-ем стакане к железному гвоздю

прикрепили медную проволоку и они находятся в

растворе хлорида натрия. В 4-м стакане железный гвоздь находится

в контакте с цинком, и они помещены в раствор

хлорида натрия. В 5-ом стакане железный гвоздь

находится в растворах хлорида и гидроксида

натрия. Давайте сравним полученные результаты

и объясним результаты эксперимента (демонстрация

приготовленного за несколько дней опыта по

коррозии). Проблема: Почему в одних случаях

коррозия усиливается, а в других замедляется?

Объясните процессы, происходящие в каждом

стакане. Объяснения учеников: В стакане №1 – железо

прокорродировало слабо, в чистой воде коррозия

идет медленно. Мы наблюдаем химическую коррозию. В стакане №2 – идет химическая

коррозия, но здесь скорость коррозии выше, чем в

1-ом стакане, следовательно, хлорид натрия –

увеличивает скорость коррозии. В стакане №3– мы наблюдаем

электрохимическую коррозию (железо находится в

контакте с медью). Скорость коррозии высока, т.к.

раствор хлорида натрия – сильный электролит. Суммарное уравнение: Fe0 + 2H+ Fe2+

+ h3 0 В стакане №4– также идет коррозия, но

не железа, а цинка, т.к. железо менее активный

металл является катодом, а цинк анодом: В стакане №5 – железо практически не

подвергается коррозии, следовательно, гидроксид

натрия – замедляет коррозию, гидроксид-ионы

являются ингибиторами, т.е. замедляют коррозию. Вывод: Катионы водорода и растворенный

в воде кислород – важнейшие окислители,

вызывающие электрохимическую коррозию. Скорость

коррозии тем больше, чем сильнее отличаются

металлы по своей активности (т.е. чем дальше друг

от друга они расположены в ряду напряжений

металлов). Для предупреждения коррозии и защиты

от нее применяются разнообразные методы (слайд

№10). Сообщение ученика: В качестве

металлов для покрытия обычно применяют металлы,

образующие на своей поверхности защитные пленки.

К таким металлам относятся хром, никель, цинк,

кадмий, алюминий, олово и некоторые другие. Реже

применяются металлы, имеющие высокий

электродный потенциал – серебро, золото. Чаще

всего металлические покрытия наносят с помощью

гальванотехники. Никелевые покрытия нарядны,

стойки, прочны. Поэтому никелирование – самый

распространенный в гальванотехнике процесс. 4.Электрохимические методы 5.Подавление влияния коррозионной

среды. Таким образом, металлы и сплавы можно

защищать от коррозии двумя способами: изоляцией

поверхности металла от среды и искусственным

повышением коррозионной стойкости путем

замедления процессов коррозии. Наиболее распространенные типы и виды

коррозии можно представить с помощью схемы (слайд

№ 11). Для закрепления материала ответьте на

следующие вопросы: Приложение 1 Приложение 2 xn--i1abbnckbmcl9fb.xn--p1ai ЧАСТЬ И ОБЩАЯ ХИМИЯ ОБЩАЯ ХАРАКТЕРИСТИКА МЕТАЛЛОВ Коррозия металлов Химическая коррозия металлов. Газовая коррозия. Химия коррозия металлов

Химическая коррозия металлов

Коррозия металлов

Презентация к уроку

Коррозия металлов - ОБЩАЯ ХАРАКТЕРИСТИКА МЕТАЛЛОВ - ОБЩАЯ ХИМИЯ - Химия подготовка к ЗНО и ДПА

Коррозией обычно называют самопроизвольное разрушение металлов в результате их химического и электрохимического взаимодействия с внешней средой и преобразование их в устойчивые соединения (оксиды, гидроксиды, соли).

Собственно говоря, коррозия представляет собой совокупность окислительно-восстановительных процессов, которые происходящие при контакте металлов с агрессивной средой, что приводит к разрушение металлических изделий. Под агрессивной средой имеют в виду окисную атмосферу (присутствие кислорода в атмосфере Земли делает ее окисной), особенно в присутствии воды или растворов электролитов.

По механизму процесса различают химическую и электрохимическую коррозию металлов. Химическая коррозия представляет собой обычную химическую реакцию между атомами металлов и различных окислителей. Примерами химической коррозии является высокотемпературное окисление металлов кислородом, окисления поверхности алюминия на воздухе, взаимодействие металлов с хлором, серой, сероводородом h3S и др.

Электрохимическая коррозия протекает в растворах, то есть, в основном, при контакте металлов с растворами электролитов, особенно в тех случаях, когда металлы находятся в контакте с менее активными металлами. Скорость коррозии существенно зависит от активности металлов, а также от концентрации и природы примесей в воде. В чистой воде металлы почти не подвергаются коррозии, а в контакте с более активными металлами даже в растворах электролитов не коррозируют.

Причина коррозии металлов

Много металлов, включая Железо, находятся в земной коре в виде оксидов. Переход от металла до оксида - энергетически выгодный процесс, иначе говоря, оксиды более устойчивые соединения, чем металлы. Для того чтобы провести обратный процесс и добыть металл из руды, необходимо затратить много энергии, поэтому железо проявляет тенденцию превращаться снова в оксид - как говорят, железо ржавеет. Ржавление - это термин для обозначения коррозии, то есть процесса окисления металлов под действием окружающей среды.

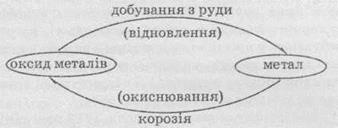

Круговорот металлов в природе можно изобразить с помощью следующей схемы:

Металлические изделия ржавеют том, что сталь, из которой они сделаны, реагирует с кислородом и водой, которые содержатся в атмосфере. При коррозии железа или стали образуются гидратированные формы ферум(ІІІ) оксида различного состава (Fe2О3∙ хН2О). Оксид проницаемый для воздуха и воды и не образует защитного слоя на поверхности металла. Поэтому коррозия металла продолжается и под слоем ржавчины, которая образовалась.

Когда металлы контактируют с влажным воздухом, они всегда подлежат коррозии, однако на скорость ржавления влияет очень много факторов. Среди них можно назвать такие: наличие примесей в металле; присутствие кислот или других электролитов в растворах, что соприкасаются с поверхностью железа; кислород, который содержится в этих растворах.

Механизм электрохимической коррозии металлической поверхности

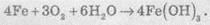

В большинстве случаев коррозия представляет собой электрохимический процесс. На поверхности металла образуются электрохимические ячейки, в которых различные участки действуют как области окисления и области восстановления.

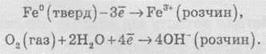

Ниже приведены две напівреакції окислительно-восстановительного процесса ржавления:

Суммарное уравнение реакции коррозии железа можно записать так:

Схематично процессы, которые происходят на поверхности железа или стали при контакте с водой, можно представить так:

Концентрация кислорода, растворенного в капле воды, определяет то, какие области на поверхности металла есть местом восстановления, а какие - местом окисления.

По краям капли, где концентрация растворенного кислорода выше, кислород восстанавливается до гидроксид-ионов.

Необходимые для восстановления кислорода электроны перемещаются из центра капли, где они высвобождаются при окислении Железа и где концентрация растворенного кислорода мала. Ионы Железа переходят в раствор. Освобождающиеся электроны по поверхности металла перемещаются к краям капли.

Сказанное выше объясняет, почему коррозия в наибольшей степени проявляется в центре капли воды или под слоем краски: это области, в которые поступление кислорода ограничено. Здесь образуются так называемые «раковины», в которых Железо переходит в раствор.

Ржавчина как таковая возникает в результате последовательности вторичных процессов в растворе, куда диффундируют с поверхности металла ионы Железа и гидроксид-ионы. Защитный слой на поверхности не образуется.

Активность протекание реакции восстановления Кислорода зависит от кислотности среды, поэтому в кислой среде коррозия ускоряется. Любые примісні соли, например, натрий хлорид в брызгах морской воды, способствуют образованию ржавчины, поскольку увеличивают электропроводность воды.

Возможно, проблему коррозии никогда не удастся решить полностью, и больше всего, на что можно рассчитывать,- это замедлить, но не остановить.

Методы защиты от коррозии

На сегодня существует несколько способов предотвращения коррозии.

Отделение металла от агрессивной среды - покраска, смазка маслами, покрытие неактивными металлами или эмалью (И), Приведение поверхности металлов в контакт с более активными металлами (II). Использование веществ, замедляющих коррозию (ингибиторы коррозии), и сплавов, устойчивых к коррозии (III).

I. самый Простой способ защитить сталь от коррозии - это изолировать металл от атмосферного воздуха. Это можно сделать с помощью масляного, жирового смазки или нанесения защитного слоя краски.

Сейчас широко применяют защитные покрытия из органических полимеров. Покрытие можно делать разных цветов, и это достаточно гибкое решение проблемы коррозии. Даже беглый взгляд на вещи, которые окружают нас в быту, дает массу примеров такого решение: холодильник, сушилка для посуды, поднос, велосипед и т.д.

II. Иногда железо покрывают тонким слоем другого металла. Некоторые производители изготавливают кузова автомобилей из стали с гальваническим цинковым покрытием. При такой обработке образуется прочно сцепленный с основой слой цинк оксида, и если гальваническое покрытие не повреждено, оно хорошо защищает от иржи.

Даже если такое покрытие имеет недостатки, стальной корпус машины все же защищен от быстрого разрушения, потому что в этой системе преимущественно корродирует цинк, а не железо, поскольку цинк более активный металл, чем железо. В данном случае цинк приносят в жертву. Одна из самых первых предложений относительно использования протекторных («жертвенных») металлов была сделана в 1824 году для защиты от коррозии металлической обшивки корпусов морских лодок.

Сегодня цинковые блоки используют для защиты от коррозии нефтедобывающих платформ в морях: коррозия из дорогих сложных стальных конструкций переводится на куски металла, которые легко заменить. В чем же заключается принцип такой защиты? Проиллюстрируем его с помощью схемы.

Через определенные промежутки вдоль всей опоры, что находится в море, прикрепленные цинковые блоки. Поскольку цинк более активен, чем железо (расположен левее в электрохимическом ряду напряжений), то преимущественно окисляется цинк, а железная поверхность преимущественно остается нетронутой. В принципе, любой металл, расположенный левее железа в электрохимическом ряду напряжений, может быть использован для защиты стальных изделий.

Аналогичный принцип используют для защиты железобетонных конструкций жилых домов, в которых все железные прутья соединены друг с другом и соединяются с куском магния, зарытым в землю.

III. Очень распространенным решением проблемы защиты от коррозии является использование іржостійких сплавов. Многие со стальных изделий, используемых в быту, особенно те, что находятся в постоянном контакте с водой: кухонная посуда, ложки, вилки, ножи, бак стиральной машины и т.д. - изготовлены из нержавеющей стали, которая не требует дополнительной защиты.

Іржостійку сталь изобрел в 1913 году химик из Шеффилда Гарри Бріарлі. Он исследовал быстрый износ нарезки оружейных стволов и решил попробовать сталь с высоким содержанием хрома, чтобы посмотреть, нельзя в такой способ продолжить жизнь оружия.

Обычно при проведении анализа стали образец растворяли в кислоте. Бріарлі, проводя такой анализ, столкнулся с неожиданными трудностями. Его сталь, с высоким содержанием хрома, не растворялась. Он также заметил, что оставленные в лаборатории образцы сохраняли первоначальный блеск. Бріарлі сразу же сообразил, что он изобрел сталь, устойчивую к коррозии.

Изобретение Гарри Бріарлі наткнулся на некоторые предрассудки. Один из главных производителей металлической посуды в Шеффилде считал саму идею Бріарлі такой, «что противоречит природе», а другой заявил, что «устойчивость к коррозии - не такое уж и большое достоинство ножей, которые по своему назначению требуют чистки после каждого использования». Сегодня мы воспринимаем как должное то, что посуда сохраняет свой блеск и не подвергается воздействию кислот, содержащихся в пище.

Нержав. сталь не поддается коррозии потому, что на ее поверхности образуется пленка хром(III) оксида. В отличие от ржавчины, на этот оксид не действует вода, и он крепко сцепленный с металлической поверхностью. Имея толщину всего несколько нанометров, оксидная пленка невидимая для невооруженного глаза и не скрывает естественный блеск металла. При этом она непроницаема для воздуха и воды и защищает металл. Больше того, если соскоблить поверхностную пленку, она быстро восстановится.

На сожалению, нержавеющая сталь дорога, и мы вынуждены учитывать это при выборе стали для использование. В современной технике чаще всего используют іржостійку сталь такого состава: 74% железа, 18% хрома, 8% никеля.

Поскольку использование нержавеющей стали не всегда экономически оправдано, как и использование защитных слоев смазок и красок, то сегодня довольно часто используют покрытия железных изделий тонким слоем цинка (оцинкованное железо) или олова (луджене железо). Последнее очень часто используют при изготовлении консервов.

Метод защиты консервов покрытием внутренней металлической поверхности оловом предложил англичанин Питер Дюранд. С такой защитой консервы протяжении длительного времени остаются пригодными для еды. К сожалению, производство продуктовых консервов и напитков не лишено трудностей. Различные продукты создают внутри банки разное среда, которая по-разному действует на металл и может вызвать коррозию.

На начале XX века стали выпускать баночное пиво. Однако новый продукт не имел молниеносного успеха, и причиной этого было то, что банки кородували изнутри. Тонкий слой олова, что им покрывали банки, очень редко выходил сплошным. Чаще всего он имел незначительные изъяны. В водном растворе железо окисляется быстрее, чем олово (за более высокую активность). Ионы Железа Fe2+ растворялись в пиве (которое в целом является неплохим средством от анемии) и придавали напитку привкус металла, а кроме того, уменьшали его прозрачность. Это снижало популярность баночного пива. Впрочем, производителям удалось преодолеть эту проблему после того, как они стали покрывать внутренность банок специальным инертным органическим лаком.

В банках с консервированными фруктами являются органические кислоты, например лимонная кислота. В растворе эти кислоты способствуют связыванию ионов Олова Sn2+ и тем самым увеличивают скорость растворения оловянного покрытия, поэтому в консервированных фруктах (персики и т.д.) преимущественно олово корродирует. Ионы Олова, которые попадают таким образом в пищу, нетоксичные. Они не изменяют существенно вкусовые качества консервированных фруктов, разве что предоставляют им островатого привкуса. Однако если такую банку хранить слишком долго, могут возникнуть проблемы. Тонкий слой олова, который окисляется, в конце концов разрушится под влиянием органических кислот начнет довольно быстро коррозировать железный слой.

na-uroke.in.ua

Химическая коррозия металлов. Газовая коррозия.

Химия  Химическая коррозия металлов. Газовая коррозия.

Химическая коррозия металлов. Газовая коррозия.

просмотров - 765

Общие понятия коррозии.

Лекция 15. Коррозия металлов.

Химическая коррозия металлов. Газовая коррозия. Электрохимическая коррозия металлов. Электрохимическая коррозия с кислородной и водородной деполяризацией. Факторы, влияющие на скорость электрохимической коррозии. Виды электрохимической коррозии.

Коррозия - ϶ᴛᴏ разрушение конструкций и изделий из металлических материалов, происходящее вследствие их физико-химического взаимодействия с окружающей средой, которую называют коррозионной или агрессивной, а образовавшиеся химические соединения – продуктами коррозии. В результате коррозии металлические изделия теряют свои технические свойства, вследствие чего большое значение имеет защита металлов и сплавов от коррозии.

Коррозионные среды бывают жидкими и газообразными, токопроводящими и неэлектролитами, естественными и искусственными. К газообразным средам относятся природная атмосфера и газы, образующиеся при сгорании топлива или выделяющиеся в химических процессах на производстве. Жидкие - ϶ᴛᴏ жидкие электролиты и жидкие неэлектролиты. Среди жидких электролитов наиболее часто встречаются такие как, водные растворы солей, кислот, щелочей, морская вода. Жидкими неэлектролитами являются нефть, бензин, керосин. К естественным коррозионным средам относится почва и вода.

Причина коррозии металлов и сплавов заключается в их термодинамической неустойчивости. Коррозионные процессы протекают самопроизвольно и сопровождаются убылью энергии Гиббса

∆G < 0 (1).

Чем меньше значение ∆G коррозионного процесса, тем выше вероятность его протекания.

По механизму процесса, коррозию подразделяют на химическую и электрохимическую. Химическая коррозия характерна для сред, не проводящих электрический ток. Учитывая зависимость отвида среды различают химическую коррозию в жидких неэлектролитах и химическую газовую коррозию. При такой коррозии не возникает электрического тока. Она протекает по механизму гетерогенных окислительно-восстановительных реакций.

Жидкие неэлектролиты малоагрессивны в чистом виде, но в них обычно присутствуют примеси. Даже небольшие количества примесей резко увеличивает агрессивную активность таких сред. К примеру, сероводород h3S, содержащийся в сырой нефти, вызывает коррозию железа, меди, никеля, серебра, олова, свинца.

Газовая коррозия происходит при взаимодействии металлов с газами. Она происходит при повышенных температурах, когда конденсация влаги на поверхности металла невозможна. Газовой коррозии подвергаются сопла ракетных двигателей, арматура печей, детали двигателей внутреннего сгорания, лопатки газовых турбин. Газовой коррозии подвергаются металлы при их термической обработке.

К газовым агрессивным агентам относятся O2, CO2, SO2, h3O, h3S, Cl2. Οʜᴎ имеют не одинаковую агрессивность по отношению к металлам. Скорость окисления возрастает в ряду h3O → CO2 → O2 → SO2 (при температуре 900 0С для железа, кобальта͵ никеля). Причем в атмосфере этих газов скорость коррозии убывает в ряду Fe → Co → Ni. Уравнения для этих процессов окисления имеют вид

Fe + h3O → FeO + h3 (2)

Fe + CO2 → FeO + CO (3)

Fe + h3O + SO2 → FeSO3 + h3 (4)

2Fe + O2 → 2FeO (5)

3Fe + SO2 → 2FeO + FeS (6).

Механизм газовой коррозии обусловлен протеканием на поверхности раздела твердой и газовой фаз двух сопряженных реакций. Одна из них это окисление металла, другая – восстановление газообразного окислителя, причем в пространстве данные процессы не разделены. В этом же месте накапливаются продукты реакции окисления. В процессе образования продуктов коррозии атомы и ионы металла, с одной стороны, и атомы или ионы кислорода с другой, диффундируют сквозь постепенно утолщающуюся пленку продуктов коррозии. В результате этого на поверхности металла образуются соответствующие соединения, к примеру, оксиды, сульфиды.

Газовой коррозии подвергаются, стали, чугуны, железо, которые взаимодействуют с кислородом. Οʜᴎ теряют прочность и твердость, особенно при температурах выше 300 0С. При этом образуются продукты в соответствии с реакцией

Fe + O2 → FeO + Fe3O4 + Fe2O3 (7).

Образующаяся смесь продуктов принято называть окалиной. Одновременно с этим происходит обезуглероживание металлов

Fe3C + O2 → Fe + CO2 (8).

Обезуглероживание происходит и в атмосфере водорода

Fe3C + 2h3 → 3Fe + Ch5↑ (9).

Иногда данный вид газовой коррозии называют водородной. Наряду с обезуглероживанием одновременно осуществляется и наводороживание, ĸᴏᴛᴏᴩᴏᴇ заключается в проникновении атомарного водорода в материал и последующее его растворение в нем, что приводит к заметному снижению пластичности материала. Данное явление иногда называют водородное охрупчивание.

Термодинамический анализ показывает, что давление кислорода играет определяющую роль для существования коррозии и образования оксидной пленки. Чтобы исключить возможность протекания коррозии, требуется обеспечить очень низкие парциальные давления кислорода, которые невозможно создать в реальных условиях. По этой причине для предотвращения коррозии используют обескислороженную атмосферу.

Рост толщины оксидной пленки может происходить в направлении металла и газовой среды, либо в обоих направлениях одновременно, либо преимущественно в одном из них. В случае если рост осуществляется в направлении газовой среды, то наблюдается существенное увеличение размера детали, к примеру, при оксидировании.

Направление роста оксидной пленки определяется соотношением между скоростями процессов встречной диффузии ионов металла MZ+ и кислорода О2- внутри пленки. В случае если скорости диффузии ионов металла и кислорода различаются, то рост оксидной пленки происходит преимущественно в одном направлении. В случае если коэффициент диффузии ионов кислорода меньше коэффициента диффузии ионов металла, то рост оксидной пленки будет происходить в направлении газовой среды. В случае если коэффициент диффузии ионов кислорода будет больше коэффициента диффузии ионом металла, то рост оксидной пленки будет происходит в сторону металла.

В большинстве случаев, скорости диффузии ионов металла и ионов кислорода практически одинаковы. По мере утолщения оксидной пленки процессы встречной диффузии ионов и электронов затрудняются при этом рост пленки прекращается.

Оксидные пленки толщиной до 40 нм оптически прозрачны и невидимы. Достигая толщины 40 – 500 нм, становятся видимыми. Οʜᴎ приобретают цвета побежалости: красный, оранжевый, желтый, зеленый, голубой, синий, фиолетовый. Цвет образуется на поверхности металла за счет интерференции в них световых лучей. Цвет пленки определяется её толщиной.

В случае если оксидная пленка препятствует дальнейшему проникновению коррозионной среды к поверхности металла, то её называют защитной. Металл с защитной пленкой на поверхности становится химически неактивным. Это объясняется тем, что начальная стадия образования защитной пленки – исключительно химический процесс. Дальнейшее протекание процесса роста определяется скоростью встречной диффузии ионов металла и кислорода внутри пленки. В защитных пленках определенной толщины и совершенством структуры, когда отсутствуют трещины, поры, вакансии, процессы встречной диффузии прекращаются. Чтобы обладать защитными свойствами, оксидная пленка должна быть сплошной, непористой, химически инертной к агрессивной среде, иметь высокую твердость, износостойкость и близкий к металлу коэффициент термического расширения.

oplib.ru

Химическая коррозия металлов. Газовая коррозия.

По механизму процесса, коррозию подразделяют на химическую и электрохимическую. Химическая коррозия характерна для сред, не проводящих электрический ток. В зависимости от вида среды различают химическую коррозию в жидких неэлектролитах и химическую газовую коррозию. При такой коррозии не возникает электрического тока. Она протекает по механизму гетерогенных окислительно-восстановительных реакций.

Жидкие неэлектролиты малоагрессивны в чистом виде, но в них обычно присутствуют примеси. Даже небольшие количества примесей резко увеличивает агрессивную активность таких сред. Например, сероводород h3S, содержащийся в сырой нефти, вызывает коррозию железа, меди, никеля, серебра, олова, свинца.

Газовая коррозия происходит при взаимодействии металлов с газами. Она происходит при повышенных температурах, когда конденсация влаги на поверхности металла невозможна. Газовой коррозии подвергаются сопла ракетных двигателей, арматура печей, детали двигателей внутреннего сгорания, лопатки газовых турбин. Газовой коррозии подвергаются металлы при их термической обработке.

К газовым агрессивным агентам относятся O2, CO2, SO2, h3O, h3S, Cl2. Они имеют не одинаковую агрессивность по отношению к металлам. Скорость окисления возрастает в ряду h3O → CO2 → O2 → SO2 (при температуре 900 0С для железа, кобальта, никеля). Причем в атмосфере этих газов скорость коррозии убывает в ряду Fe → Co → Ni. Уравнения для этих процессов окисления имеют вид

Fe + h3O → FeO + h3 (2)

Fe + CO2 → FeO + CO (3)

Fe + h3O + SO2 → FeSO3 + h3 (4)

2Fe + O2 → 2FeO (5)

3Fe + SO2 → 2FeO + FeS (6).

Механизм газовой коррозии обусловлен протеканием на поверхности раздела твердой и газовой фаз двух сопряженных реакций. Одна из них это окисление металла, другая – восстановление газообразного окислителя, причем в пространстве данные процессы не разделены. В этом же месте накапливаются продукты реакции окисления. В процессе образования продуктов коррозии атомы и ионы металла, с одной стороны, и атомы или ионы кислорода с другой, диффундируют сквозь постепенно утолщающуюся пленку продуктов коррозии. В результате этого на поверхности металла образуются соответствующие соединения, например, оксиды, сульфиды.

Газовой коррозии подвергаются, стали, чугуны, железо, которые взаимодействуют с кислородом. Они теряют прочность и твердость, особенно при температурах выше 300 0С. При этом образуются продукты в соответствии с реакцией

Fe + O2 → FeO + Fe3O4 + Fe2O3 (7).

Образующаяся смесь продуктов называется окалиной. Одновременно с этим происходит обезуглероживание металлов

Fe3C + O2 → Fe + CO2 (8).

Обезуглероживание происходит и в атмосфере водорода

Fe3C + 2h3 → 3Fe + Ch5↑ (9).

Иногда этот вид газовой коррозии называют водородной. Наряду с обезуглероживанием одновременно осуществляется и наводороживание, которое заключается в проникновении атомарного водорода в материал и последующее его растворение в нем, что приводит к заметному снижению пластичности материала. Данное явление иногда называют водородное охрупчивание.

Термодинамический анализ показывает, что давление кислорода играет определяющую роль для существования коррозии и образования оксидной пленки. Чтобы исключить возможность протекания коррозии, требуется обеспечить очень низкие парциальные давления кислорода, которые невозможно создать в реальных условиях. Поэтому для предотвращения коррозии используют обескислороженную атмосферу.

Рост толщины оксидной пленки может происходить в направлении металла и газовой среды, либо в обоих направлениях одновременно, либо преимущественно в одном из них. Если рост осуществляется в направлении газовой среды, то наблюдается существенное увеличение размера детали, например, при оксидировании.

Направление роста оксидной пленки определяется соотношением между скоростями процессов встречной диффузии ионов металла MZ+ и кислорода О2- внутри пленки. Если скорости диффузии ионов металла и кислорода различаются, то рост оксидной пленки происходит преимущественно в одном направлении. Если коэффициент диффузии ионов кислорода меньше коэффициента диффузии ионов металла, то рост оксидной пленки будет происходить в направлении газовой среды. Если коэффициент диффузии ионов кислорода будет больше коэффициента диффузии ионом металла, то рост оксидной пленки будет происходит в сторону металла.

В большинстве случаев, скорости диффузии ионов металла и ионов кислорода практически одинаковы. По мере утолщения оксидной пленки процессы встречной диффузии ионов и электронов затрудняются при этом рост пленки прекращается.

Оксидные пленки толщиной до 40 нм оптически прозрачны и невидимы. Достигая толщины 40 – 500 нм, становятся видимыми. Они приобретают цвета побежалости: красный, оранжевый, желтый, зеленый, голубой, синий, фиолетовый. Цвет образуется на поверхности металла за счет интерференции в них световых лучей. Цвет пленки определяется её толщиной.

Если оксидная пленка препятствует дальнейшему проникновению коррозионной среды к поверхности металла, то её называют защитной. Металл с защитной пленкой на поверхности становится химически неактивным. Это объясняется тем, что начальная стадия образования защитной пленки – исключительно химический процесс. Дальнейшее протекание процесса роста определяется скоростью встречной диффузии ионов металла и кислорода внутри пленки. В защитных пленках определенной толщины и совершенством структуры, когда отсутствуют трещины, поры, вакансии, процессы встречной диффузии прекращаются. Чтобы обладать защитными свойствами, оксидная пленка должна быть сплошной, непористой, химически инертной к агрессивной среде, иметь высокую твердость, износостойкость и близкий к металлу коэффициент термического расширения.

Похожие статьи:

poznayka.org

| Введение Коррозия стали и цветных металлов принципиально отличается от коррозионных процессов в неметаллических строительных материалах. Большинство так называемых драгоценных металлов, особенно сталь, в большей степени подвержены коррозии, чем неметаллические материалы. Средняя скорость коррозии основных металлов в условиях средне европейского климата представлена в табл. 2.1 Из таблицы видно, что наибольшие потери наблюдаются для обычных сталей. Приведённые данные являются усредненными. Загрязнение, воздуха, особенно вблизи химических заводов, приводит к значительному ускорению процессов коррозии. В результате коррозии происходят необратимые изменения - уменьшение площади сечения и снижение прочности, а также часто изменение внешнего вида поверхности металла. Химическая коррозия Химическую коррозию стали вызывают сухие газы и жидкости, не имеющие характера электролитов, например органические соединения или растворы неорганических веществ в органических растворителях, Химическая коррозия не сопровождается возникновением электрического тока. Она основана на реакции между металлом и агрессивным реагентом. Этот вид коррозии протекает в основном равномерно по всей поверхности металла. В связи с этим химическая коррозия менее опасна, чем электрохимическая. Продукты коррозии могут образовывать на поверхности металла плотный защитный слой, затормаживающий её дальнейшее развитие, или же пористый слой, не защищающий поверхность от разрушающего воздействия среды. В этом случае процесс коррозии продолжается до полного разрушения материала или период времени пока будет действовать агрессивная среда. Наиболее часто на практике встречается газовая коррозия стали, вызванная воздействием О2 , SO2 , h3S, CI, НС1, NO3 ,CO2 ,CO и h3 . Электрохимическая коррозия Электрохимическая коррозия происходит при взаимодействии металлов с жидкими электролитами, в основном растворами кислот, оснований и солей. Механизм процесса коррозии зависит от структуры металла, а так же от типа электролита. Сталь, как всякий металл, имеет кристаллическое строение, при котором атомы располагаются в соответствующем порядке, образуя характерную пространственную решетку. Кристаллы железа имеют строение, значительно отличающиеся от идеальной схемы, так как имеются пустоты, не занятые атомами металла, трещины, включения примесей к газов . Металлы обладают хорошей электропроводностью, что обусловлено наличием свободных электронов, движение которых создает электрический ток. Числу свободных электронов соответствует эквивалентное число ион- атомов, т.е. атомов, утративших один или более электрон. В случае возникновения на концах металлического стержня разности потенциалов электроны движутся от полюса с высшим потенциалом к противоположному полюсу. Металлы, обладающие электронной проводимостью, являются проводниками первого рода, а электролиты которые имеют ионную проводимость проводниками второго рода. Каждый металл имеет так называемую термодинамическую устойчивость, т е. способность ион-атомов переходить в раствор электролита. При погружении какого-либо металла в чистую воду определенное число положительных ионов отрывается от металла и переходит в раствор, оставляя на поверхности металла соответствующее число электронов. В результате этого металл, погруженный в воду, имея избыток свободных электронов, получает отрицательный электрический заряд, а на границе раздела фаз образуется двойной электрический слой. Положительные ионы (благодаря притяжению зарядов с противоположным знаком) удерживаются вблизи поверхности металла. Возникает поле электрических сил, которое притягивает к металлу ионы, находящиеся в растворе. Однако накопление ионов металла приводит к затормаживанию его дальнейшего растворения. Через некоторое время при определенном потенциале наступает подвижное равновесие. Если металл погружается не в чистую волу, а в раствор, могут быть следующие случаи: 1. Энергия гидратации раствора недостаточна для нарушения связи между ион-атомами и электронами, При этом на поверхности металла будут накапливаться катионы из раствора, а поверхность приобретает положительный заряд. На границе металл - раствор устанавливается равновесие, а процесс коррозии прекращается. 2. Возможен переход ион-атомов в раствор, так как энергия гидратации больше чем энергия связи в металла. При этом коррозионный процесс протекает беспрепятственно. Металл, погруженный в электролит, является единичным электродом. Однако абсолютная величина разности потенциалов поверхности металла и соприкасающегося с ним слоя раствора (а следовательно, и склонность металла, из которого выполнен электрод, к коррозии) не поддается измерению. Поэтому за электрод с условным нулевым потенциалом принимается водородный электрод, относительно которого определяются потенциалы всех металлов. Это так называемые нормальные потенциалы. Водородный электрод состоит из пластины, покрытой платиновой чернью, погруженной в раствор НС1 и омываемой водородом. Нормальный потенциал может быть положительным или отрицательным. Он определяется при составлении элемента, одним электродом которого является водородный электрод, а другим - металл, погруженный в раствор соли этого металла при температуре 25' С и нормальном давлении. Величина потенциала зависит не только от типа металла, но и от концентрации раствора, температуры и давления. Все металлы в соответствии с их нормальными потенциалами, определенными по отношению к водородному электроду, образуют определенный ряд. Этот ряд позволяет определить разность потенциалов, которая возникает между двумя металлами, погруженными н абсолютно чистую, дистиллированную воду. По положению металла в ряду потенциалов можно сделать вывод о том, что, например, железо при Контакте с медью будет подвергаться ускоренной коррозии. В присутствии же цинка коррозии будет подвергаться не железо, а цинк. Электролитом в этих случаях служить даже следы влаги. Величина потенциалов, возникающих на электроде зависит не только от металла, из которого выполнен электрод, по в еще большей степени от процессов, имеющих место на электроде. Как можно видеть, в зависимости от типа и содержания растворённых в воде солей изменению подвергаются не только нормальные потенциалы, но даже положение металла в ряду потенциалов. Коррозия при действии вод, не содержащих кислород. Коррозия стали в воде зависит от количества кислорода, имеющего доступ к поверхности металла. |

works.tarefer.ru