Строительные работы в Севастополе

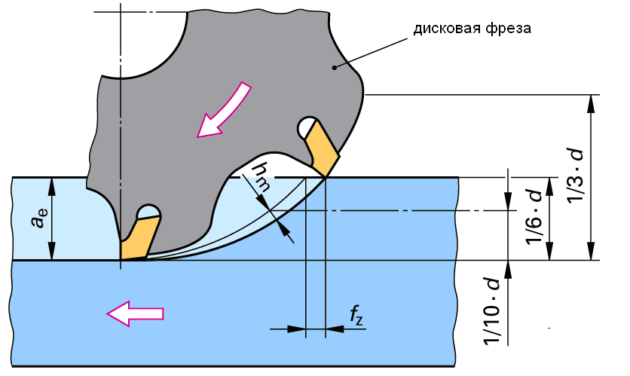

Пилы для форматно раскроечных станков – это необходимый элемент для прямолинейного раскроя фанеры, МДФ, ДСП, ЛДСП, брусьев, досок и других плит из древесины. Пильные диски делятся на основную, предназначенную для раскроя, и дополнительную подрезную пилу. Форматно-раскроечный станок применяют для обработки следующим способом: Технология подреза заготовки в размер Большая глубина пропила позволяет обрабатывать одновременно по одному шаблону несколько заготовок плит. Форматно-раскроечный станок состоит из следующих элементов: Чтобы произвести раскрой заготовки ее располагают на подвижном столе. Отмеряют нужную длину и включают пильный узел. Диск должен развить необходимое количество оборотов, после чего стол направляют вперед в сторону диска. Основные настройки оборудования: Монтаж основной пилы производится на основной узел оборудования. Главной его задачей является резание заготовки по прямой линии. Зубья чередуются попеременно и отличаются прямоугольной, трапециевидной формой: Правильная геометрия зубьев важна после проведения каждой заточки пильной конструкции. Для проведения качественного резанья по плитным и ламинированным материалам нужна дополнительная пила, которая подрезает нижние пластины заготовки. Монтаж дополнительной пилы производится на подрезной узел станка, располагаясь перед основным пильным диском. Она форматирует паз к ширине пропила главной пилы: Такой раскрой необходим для исключения сколов, подрезная пила делится на следующие виды: Подрезная сэндвичная пила – это конструкция из двух пил половинок, детали соединяются специальным штифтом. Сэндвичная пила В комплектации она имеет набор прокладок разной толщины. Форма зуба: Цельная подрезная конструкция занимается подрезанием нижней пластины заготовки перед работой основной пилы. Толщина пропила регулируется поднятием, опусканием узла. Ширину подрезной пилы устанавливают чуть больше, чем для основной пилы. Форматный диск используется для поперечного реза и форматного обрезания. Такие пилы следует устанавливать на такие агрегаты: Торцово-круглопильный станок Пильные конструкции отличаются следующими особенностями: Часто диски для станков производят из углеродистых термически обработанных сталей. Дополнительно в них используют алмазные диски, отличающиеся эффективностью и долговечностью. При выборе конструкции надо учитывать следующие факторы: Пила производится двух видов – монолитная и твердосплавная. Монолитные конструкции имеют свойство быстро тупиться и поэтому для них требуются частые заточки и развод. Ремонтные работы необходимо проводить самостоятельно. Пила с твердосплавными зубьями HW отличается высокой ценой, но до переточки срок эксплуатации заметно больше и качество выше. Для ремонта требуется специальный станок. Такой диск хорошо справляется с металлами и ламинатом. Тонкий подрезной диск гарантирует более точный раскрой материала с высокими показателями качества. Такие конструкции предлагает итальянская компания Freud. Дисковые пилы для форматно-раскроечного станка от компании Freud и других производителей отличаются следующими преимуществами: Форматно-раскроечный станок используется в работе с древесиной. От качества дисков и правильного их выбора зависит, каким будет окончательный результат. Особенно это важно в производстве мебели, где категорически запрещено появление царапин, сколов, дефектов. Мебельный бизнес требует щепетильности во время производства, поэтому станки для форматной обработки пользуются популярностью. Подбирая агрегат для домашнего использования, следует посоветоваться с мастерами, некоторые станки требуют особенных условий: определенных габаритов помещения, доступа воздуха и освещения. promzn.ru Регулируемые составные подрезные пилы используются в форматно-раскроечных станках для предварительной подрезки заготовки перед непосредственной распиловкой таких плитных материадов, как ДСП, ЛДСП, МДФ и других. Подрезная пила располагается перед основной пилой (на изображении - это диск небольшого диаметра) и вращается в обратном направлении к основной. В станках они выступают над поверхностью рабочего стола на 0.5-2 мм, снимая тонкий слой ламинированной поверхности, после чего, основная пила делает непосредственный распил плиты. Использование подрезных пил позволяет избежать сколов на распиливаемых поверхностях. Пилы имеют огромный ресурс, так как нагрузка на них не велика. Благодаря современным технологиям были созданы регулируемые составные пилы, они состоят из двух частей, соединенных между собой и механизма регулировки. Обе части имеют одинаковое количество зубьев, чаще всего 10-12. Изменяя настройку регулирующего механизма, пила меняет ширину подрезки, и её можно использовать для основных пил разной ширины.

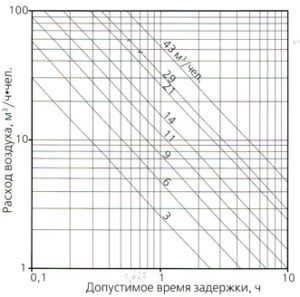

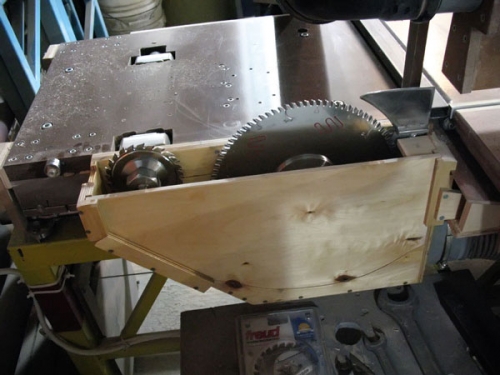

Альтернативой твердосплавным подрезным пилам являются алмазные подрезные пилы для форматно-паскроечных станков. Чтобы при раскрое материалов с двухсторонней облицовкой избежать сколов с нижней стороны, рекомендуется использовать подрезатель. Подрезатель системы RAPIDO настраивается оператором на нужную ширину пропила не дольше трёх минут. По сравнению с обычными системами подрезания экономится, по меньшей мере, 10 минут настройки, так как отпадает необходимость в утомительной установке дистанционных шайб подрезной пилы, состоящей из двух дисков. Система RAPIDO позволяет точно согласовать ширину пропила подрезателя и основной пилы путём бесступенчатой регулировки в диапазоне 2,8 – 3,8 мм. Демонтировать инструмент при этом не требуется. www.mdm-techno.ru Многие хозяева задаются вопросом, какое оборудование требуется для качественного изготовления корпусной мебели. Специалисты утверждают, что это форматно-раскроечные станки, которые в народе называют станками круглопильными форматными или круглопильными с кареткой. Каждый хозяин может собрать такой аппарат собственноручно. Содержание: Форматно-раскроечное оборудование предназначается для поперечного, продольного раскроя пиломатериалов и раскроя под определенным углом, форматной обрезки и раскроя щитовых заготовок, включая и удаление свесов после проведения их облицовывания, а также с целью раскроя на заготовки заданного размера полноформатных плит. Форматно-раскроечное оборудование, что используется при производстве корпусной мебели, позволяет выпускать готовую продукцию высокого качества. Функция этих станков кроется в задаче базовых параметров деталям мебели для проведения последующей обработки. Подобные станки предназначены для поштучного и пакетного раскроя заготовок. Фабричные и самодельные форматно-раскроечные станки работают с разными материалами: различными породами древесины, фанерой любой толщины, панелями МДФ, ДСП, ДВП, в том числе композиционными листовыми материалами, облицованными пластиком, ламинированными бумажными и пленочными материалами, шпоном и меламином. Данное оборудование, как правило, используется для раскроя материала, который имеет точные геометрические размеры. Форматно-раскроечные станки используются на мелкосерийных производствах, средне- и крупно-масштабных мебельных фабриках, а также в небольших столярных мастерских. Возможность предварительной подрезки заготовок отдельной пилой непосредственно под зоной совершения пропила позволяет раскраивать облицованные натуральным или искусственным материалом заготовки без возникновения сколов облицовки. Конструктивно форматно-раскроечные станки состоят из таких элементов: станины, рабочего неподвижного рабочего стола и подвижного дополнительного стола (каретка, тележка, опорная рама, сепаратор, линейка), пильного узла, состоящего из 2 пильных дисков, направляющих, Сварная конструкция форматно-раскроечного станка гарантирует высокий уровень устойчивости и отсутствие при пилении вибрации. При раскрое облицованных плит главной проблемой является образование на облицовке сколов в той области, где зуб пильного диска выходит. Чтобы справиться с этой проблемой, в чертежах форматно-раскроечных станков предусмотрен пильный узел с двумя пильными дисками. Пильный агрегат представляет из себя цельный узел, что отлит из чугуна. Установлены на его корпусе два электродвигателя, которые вращают при помощи ременной передачи подрезной и основной пильные диски. Подрезной диск находится ближе к заготовке, его размер доходит до 120 миллиметров, а в попутном направлении частота вращения достигает 8000 оборотов в минуту. Этот диск и требуется для пропила слоя облицовки с той стороны, где выходят зубки основного диска, который вращается во встречном направлении к заготовкам и выполняет основной пропил в плите, как показано на видео о форматно-раскроечном станке. Подобная конструкция позволяет получить ровный и чистый пропил, который не испорчен задирами и сколами. На некоторых видах станков устанавливают пильный узел при помощи специальных поворотных секторов, который может перестраиваться на распил под углом. При этом соотношение подрезного и основного пильных дисков не нарушается. Пильный агрегат может устанавливаться на рабочем столе или на станине. В форматно-раскроечных станках частота вращения главной пилы колеблется в пределах 4 - 6 тысяч оборотов в минуту. Плавная регулировка скорости позволяет быстрее производить настройку форматно-раскроечного станка и точно подбирать режимы работы для разных распиливаемых материалов. Как правило, мощность привода пилы составляет 3−5,5 киловатт. Помните, что не всегда уместна высокая потребляемая мощность, которая обычно характерна для технологического процесса, в котором проводиться пиление пакета листов или раскраиваются твердые сортов древесины. Высоту пропила или положения основной пилы в форматно-раскроечных станках устанавливают посредством вертикального передвижения пильного агрегата. При этом применяются два метода: по вертикальным направляющим и за посредством качания вокруг горизонтальной оси.Максимальная высота, на которую пила поднимается относительно стола, должна указываться в технических характеристиках агрегата. Традиционно она достигает 80 - 130 миллиметров. При наклоне пилы этот показатель соответственно уменьшается. В некоторых моделях предусмотрен автоматический подъем и опускание пилы, работающий от электропривода, иногда с даже заданием высоты с помощью пульта управления. Пилы форматно-раскроечного станка имеют, как правило, наклон до 45 градусов, как на фото форматно-раскроечных станков. При этом будет наклоняться весь пильный агрегат. Горизонтальная ось поворота станка благодаря наличию специальных цапф проходит по линии пересечения плоскости неподвижного стола и основной пилы, что исключает в прорези стола заклинивание пилы. Такая функция является необходимой при изготовлении элементов корпусной мебели. Основной неподвижный стол, что отлит из чугуна, имеет верхнюю фрезерованную поверхность, размеры которой можно корректировать при помощи дополнительной установки на нем столов удлинения и расширения и параллельной упорной линейки, которая способна перемещаться. Подвижный стол состоит конструктивно из каретки, которая изготовлена из многокамерного алюминиевого профиля, опорной рамы, угловой упорной линейки, что имеет откидывающиеся упоры и телескопическим удлинением, опорной рамы и её поддержки. Каретка благодаря собственной конструкции является устойчивой к нагрузкам на изгибание и скручивание. Чаще всего в мебельном производстве используются форматно-раскроечные станки с длиной каретки приблизительно 3200 миллиметров. Это самое приемлемое решение для аппаратов с подвижной кареткой, потому что оно соответствует большинству габаритов плит, которые используются предприятиями. Не стоит гнаться за высокими ценами форматно-раскроечных станков, полагая, что они работают качественнее. Помните, что всегда самая большая длина реза будет меньшей хода каретки, если имеется подрезная пила. Для полного прохождения зоны пиления заготовкой требуется дополнительно 200−300 миллиметров. Для перемещения заготовки используется роликовая тележка, что передвигается по стальным направляющим, и сепаратор с шариками или роликами, которые перемещаются между V-образными стальными направляющими. Для регулировки подвижного относительно плоскости основного стола или пилы в конструкции форматно-раскроечных станков, как правило, предусматриваются соответствующие компенсаторы или регуляторы. Подвижный стол форматно-раскроечных станков выполняет функцию базирующей поверхности, предназначенной для укладки раскраиваемых плит, он должен выдерживать вес материала. Нагрузку воспринимает сама каретка и ее направляющие. Если они недостаточно жесткие, на направляющие каретки будут воздействовать не только вертикальные нагрузки, но также крутящий момент. Из-за существенной длины рычага приложения нагрузки в местах контакта роликов или шариков в линейных направляющих доходит до максимального значения. Поэтому используются в станках с кареткой специальные направляющие, которые обеспечивают легкость ее перемещения и исключают возникновение в них зазоров, что напрямую влияют на точность обработки раскраиваемой заготовки. В различных станках разных изготовителей используются направляющие разной конструкции с применением роликов, шариков и их комбинаций. Наиболее распространенной конструкцией, не зависимо от стоимости форматно-раскроечного станка, является алюминиевая каретка, которая перемещается по стальным направляющим на линейных шарикоподшипниках. Направляющие зачастую выполняются в виде стальных полос, которые встроены в алюминиевый корпус каретки таким способом, что образуются для размещения шариков два «канала». Подобная «призматическая» схема способна воспринимать нагрузки в любом направлении. Для возрастания срока службы накладки до установки конструкцию подвергают термическому упрочнению. И анодированию, что предотвращает возникновение на обрабатываемой заготовке полос от загрязнения алюминием. Существуют и направляющие, в которых шарики являются не стальными, а пластиковыми, жесткость которых достигается с помощью использования алюминиевого профиля с большим количеством внутренних ребер. В некоторых направляющих имеются встроенные компенсаторы износа, но этот узел обычно ремонту в домашних условиях не подлежит. Многие форматно-раскроечные станки оснащаются цифровыми указателями положения упоров и линеек, которые установлены непосредственно на них. Имеются и станки, в которых текущее положение линейки или упора задается на экране монитора с помощью пульта управления, а затем подобные устройства перемещаются в заданное положение автоматически путем индивидуального электропривода. На форматно-раскроечном оборудовании в качестве обычной или дополнительной комплектации могут применяться: Если вы планируете заняться изготовлением корпусной мебели, то вам стоит поинтересоваться, как сделать форматно-раскроечный станок. Проще простого его принцип работы, но цена форматно-раскроечного станка заводского изготовления достаточно приличная. Не каждый частный хозяин может себе позволить купить такое оборудование. А вот собрать станок своими руками по силам каждому человеку, который способен обращаться с инструментами и хоть немного знаком с техникой. В процессе работы вам понадобятся: металлические трубы, швеллеры и металлические уголки, два электрических двигателя, основной пыльный и подрезной диск, валы от сельскохозяйственной техники, крепежные детали (гайки и болты), набор инструментов по металлу, сварочный аппарат. Для начала вам необходимо изготовить прочную стальную станину для форматно-раскроечного станка, используя металлические швеллеры. Габариты заготовок для основания должны быть следующими: длина станка 6500-6700 миллиметров, ширина 2500 миллиметров, высота 800-1100 миллиметров. Затем сконструируйте основную и напольную направляющую станка и на станине укрепите их. Для изготовления направляющих принято использовать трубу, что имеет размеры 60 на 5 на 6500 миллиметров. Подвижный рабочий стол нужно сделать перемещающимся по направляющей, потому что стол во время работы будет совершать подачу листа. Предусмотрите длину линии реза на уровне 3000-3200 миллиметров. При желании можно увеличить или уменьшить данный параметр, для этого нужно только изменить длину направляющих. На станок навесьте две пилы – подрезную и основную. Пилы следует устанавливать на пильном блоке, они вращаются друг другу навстречу и в движение приводятся двумя асинхронными двигателями. В обязательном порядке предусмотрите возможность наклона для блока под острым углом до 45 градусов. Снабдите для этого пильный блок специальным поворотным механизмом. К выбору двигателей отнеситесь внимательно, ведь они приводят в движение пилы. Мощность мотора должна составлять не меньше 2,9 кВт. Двигатели должны вращать основную пилу со скоростью порядка 5000 оборотов, а подрезную – 8000 оборотов в минуту. В конструкции станка используйте пильные диски диаметром 250 миллиметров, что позволяет совершать раскройку ламинированных древесно-стружечных плит и обрезку листов. Для безопасного использования форматно-раскроечных станков своими руками в производственном помещении предусмотрите хорошую вытяжную вентиляцию, потому что частицы древесины способны воспламениться от самой маленькой искры, возникающей при работе двигателей. Учитывая большую скорость движения пильных дисков, рекомендуется соблюдать при работе на станке повышенную осторожность, так как диски, которые вращаются на большой скорости, могут нанести травмы работнику, вплоть до потери кисти руки и всей конечности. После изготовления форматно-раскроечного станка в домашних условиях можно приступать к непосредственной обработке материала. Листы обычно имеют большие габариты, поэтому перед установкой листа в механизм стоит провести первоначальные разметки в местах, где будут проделаны разрезы. Размер заготовки при этом должен быть больше хотя бы на 7 – 8 миллиметров с каждой стороны. После создания небольшой стопки заготовок с разметками, можно заниматься раскройкой и обрезкой материала. strport.ru Практически любое мебельное производство осуществляет раскрой ЛДСП на специальных форматно-раскроечных станках. В процессе распила активно принимают участие два инструмента: — основная пила (маршевая) — подрезная пила Как показывает практика, далеко не все могут определиться с выбором типа подрезной пилы. Часто возникает вопрос: «А какая лучше? Составная или коническая?». Сейчас мы постараемся как можно более подробно описать тонкости работы этих пил. Начнем с конической односоставной подрезной пилы. Как правило их посадочный диаметр варьируется в пределах от 20мм до 65мм, а наружный-от 80мм до 200мм. Подрезные пилы с большим наружным и посадочным диаметрами используются при раскрое ЛДСП на раскроечных полуавтоматических центрах с ЧПУ. Такие пилы имеют от 28 до 56 твердосплавных зубьев, профиль которых напоминает усеченный конус, угол атаки в зависимости от производителя колеблется от 0 до 15 градусов. Также у некоторых производителей эти пилы имеют попеременно-косую заточку по задней грани. В процессе раскроя ЛДСП участвуют ОБЕ боковые грани каждого зуба, при этом рез получается без сколов и задиров, но за счет конической формы зуба точно такой же конус дублируется на срезе (около 2-5 мм). Полученные детали, повторюсь, не имеют задиров и сколов, и, казалось бы, качество всех устраивает пока дело не доходит до оклейки деталей кромкой. В процессе оказывается, что кромка плотно прилегает со стороны маршевой пилы, но имеет небольшой зазор со стороны подрезки. Такое качество оклейки устраивает не всех, поэтому конические подрезки используют на производствах для раскроя ЛДСП предприятия, у которых имеется линия по оклейке с подфуговкой среза детали . Именно благодаря подфуговке срез после распила становится строго перпендикулярным ламинированной поверхности ДСП и кромка плотно прилегает с обеих сторон. Небольшие предприятия и частные предприниматели, которые не делаю акцент на серийном производстве мебели зачастую для подфуговки деталей используют специальные фрезерные головки со сменными твердосплавными ножами. Этот инструмент устанавливается в относительно недорогое ручное электрооборудование. После обработки срез также имеет четкую прямую форму. Двухсоставная подрезная пила, в отличии от конической, прямой срез дает сразу после распила и детали не требуется дальнейшая подфуговка. Также составной пилой можно делать пазы в материале. При этом глубина паза регулируется оборудованием, а ширина-специальными пластинами, которые устанавливают между половинами подрезки. Минус в том, что при раскрое ЛДСП у этой пилы работает только одна боковая грань каждого зуба,т .е. каждая половина пилы работает только по своей стороне. Из-за этого составная подрезная уступает конической по рабочему ресурсу. Итак, подведем черту под вышесказанным: 1.Если у Вас налажено серийное производство мебели и вы бережете время и средства на обслуживание инструмента, то Ваш выбор-коническая односоставная пила. Она даст Вам скорость, хороший метраж распила и относительно недорогую стоимость ее заточки и покупки. Из минусов: необходимость дальнейшей обработки среза детали перед оклейкой кромочными материалами. 2.Если у Вас небольшое предприятие по производству мебели по индивидуальным проектам заказчика и за бешеной производительностью Вы не гонитесь, то Вам подойдет двухсоставная подрезная пила. Она освободит Вас от покупки дорогущей кромкооблицовочной линии с подфуговкой, позволит без проблем делать пазы в материале, регулировать ширину пропила не меняя его глубину. Из минусов: составная подрезка дороже конической приблизительно в полтора раза, дороже и ее заточка, меньше ресурс и метраж распила в сравнении с конической. Надеемся, что приведенная информация будет полезна и Вы сделаете правильный выбор. Ну, и конечно же, не забывайте о заточке своего инструмента. Наши специалисты сделают это качественно и в кратчайшие сроки. Приезжайте и Вы не пожалеете. Вконтакте Facebook Twitter Google+ Одноклассники Мой мир zatochkapil.by Легенда: D-диаметр диска (мм), B-ширина зуба (мм), d-диаметр крепежного отверстия (мм), z-количество зубьев Легенда: D-диаметр диска (мм), B-ширина зуба (мм), b-толщина корпуса (мм), d-диаметр крепежного отверстия (мм), z-количество зубьев www.pilana.comПилы для форматно-раскроечных установок. Подрезная пила

Пилы для форматно раскроечных станков: дисковые, подрезные

Общая характеристика устройства

Характеристика пилы для агрегата

Особенности

Как правильно выбрать

Преимущества

Видео по теме: Форматно-раскроечный станок

Подрезная дисковая пила сиcтемы RAPIDO

Форматно-раскроечный станок своими руками | Строительный портал

Назначение форматно-раскроечного станка

Конструкция форматно-раскроечного станка

Пильной узел

Основанная пила

Подвижный и неподвижный стол

Направляющие и каретки

Дополнительные опции

Изготовление форматно-раскроечного станка

Какая подрезная пила лучше? | СЭМПЛ СЕРВИС

Подрезные пильные диски с режущими пластинками ТС : Pilana

5393.1 FZ

увеличить картинку

увеличить картинку Характеристика: Сопутствующая информация

D B d z 80 2,8-3,6 20(22) 10+10 100 2,8-3,6 20(22) 12+12 120 2,8-3,6 20(22) 12+12 125 2,8-3,6 20(22) 12+12 140 2,8-3,6 20(22) 14+14 160 2,8-3,6 20(22) 16+16

5393 KON

D B b d z 100 3,0-4,0 2,0 22 20 100 3,5-4,5 2,5 22 20 125 3,0-4,0 2,0 20 24 140 3,0-4,0 2,0 20 32 200 3,0-4,0 2,0 30 32 200 4,0-5,0 3,0 30 32