Строительные работы в Севастополе

Наша компания поставляет продукцию Riegler по всей России.

Редукторы-регуляторы давления сжатого воздуха позволяют, подавая на вход сжатый воздух с некиим давлением, на выходе снизить его до заранее выставленного значения. Выходное давление сжатого воздуха у редукторов-регуляторов поддается регулировке в некотором диапазоне - как правило, чем уже этот диапазон, тем с большей точностью можно выставить выходное давление.

Хотя наиболее точным является, все же, название «редуктор-регулятор давления», в обиходе бытуют также и упрощенные названия - «редуктор давления» и «регулятор давления».

Мы предлагаем редукторы-регуляторы давления сжатого воздуха RIEGLER (Германия) - большую часть их под заказ, на наиболее ходовые модели - из наличия.

Редукторы серии 737 - это диафрагменные редукторы-регуляторы давления, независимые от входного давления сжатого воздуха (то есть, они поддерживают заданное выходное давление независимо от колебаний давления сжатого воздуха на входе). Редукторы серии 737 допустимо использовать также и для регулировки давления газообразного азота.

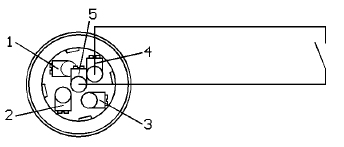

737.303 737.903

Манометр на стороне выходного давления входит в стандартный комплект поставки всех регуляторов серии 737.

К редукторам давления сжатого воздуха серии 737 можно также приобрести: - комплекты изнашивающихся частей (диафрагма, конус клапана, уплотнительное кольцо) - наборы из гайки и шайбы для панельного монтажа - скобы для настенного монтажа

Таким цветом фона отмечены типы редукторов, обычно имеющиеся у нас в наличии на складе в Москве.

Независимые от входного давления мембранные (диафрагменные) редукторы давления с внутренним пилотным контролем, предназначенные для редуцирования давления больших объемных расходов сжатого воздуха. Раздельная индикация входного и выходного давления по двум манометрам. Настройку давления можно зафиксировать, нажав ручку регулятора.

637.203 К регуляторам давления серии 637 можно также приобрести комплекты изнашивающихся частей и скобы для настенного крепления (последнее - только для 40-барных моделей). тел.: 8 (495) 120-28-55

почта: [email protected] air-part.ru Компрессорные установки Ремеза типа СБ4/С-50.LВ30 и др. – это устройства, предназначенные для сжатия воздушной среды, необходимой в качестве источника энергии множеству инструментов, а также для иной аппаратуры. Современные компрессоры способны предварительно очищать воздух от крупных частиц, пыли и избыточной влажности, после чего производить сжатие, а затем и охлаждение среды. Эти процессы необходимы для того, чтобы готовый продукт мог быть использован в любой из отраслей, имеющей потребность в воздухе под давлением. Одним из важнейших показателей компрессорной установки является рабочее давление компрессора. То есть давление воздуха, которое компрессор создает в ресивере и постоянно его поддерживает. Для компрессорной установки СБ4/С-50.LВ30 рабочее давление составляет 1,0 МПа (10,0 кг/см2). Особенностью поршневых компрессоров является то, что они не могут быть эксплуатированы круглыми сутками – сумма кратковременной работы может быть от 4 до 10 часов за рабочий день, в зависимости от класса машины. Этот фактор нужно обязательно учитывать при выборе оборудования. Так же не стоит забывать о том, что максимальное рабочее давление воздуха в ресивере должно превышать суммарную потребность этого воздуха из-за возможных потерь давления на линии трубопроводов, доставляющих воздух до места потребления. Причиной этого могут быть: диаметр трубопровода – чем меньше диаметр, тем риск падения давления возрастает, множество препятствий на пути следования воздуха, такие как, частые углы, повороты, лабиринты запорной арматуры. Также причиной может стать загрязненность на линии и фильтрующих элементов. Все компрессоры работают по одной общей схеме. Набрав необходимое количество воздуха в ресивер, компрессор, управляемый автоматикой, прекращает нагнетание. Электродвигатель не получает питание и прекращает вращение, тем самым не приводя в движение поршни компрессора. Как только давление в ресивере достигает минимального установленного значения, компрессор вновь запускается и восполняет расход воздуха. Своевременное отключение и пуск компрессора контролируется устройством, называемым прессостат. Он и прерывает электроцепь, питающую двигатель. Процесс нагнетания до максимума продолжается 6-10 минут. Разница между максимальным и минимальным давлением обычно уже настроена заводом производителем, как правило, эта разница составляет 2 бар. Однако также возможна и самостоятельная регулировка давления компрессора, при этом коррекции подаются оба давления – наивысшее и наименьшее, но только в понижающую сторону. В основе принципа действия реле давления (прессостата) лежит сопротивление двух сил – давление газов на мембрану и упругость пружины. Для того, чтобы отрегулировать рабочее давление, необходимо снять крышку прессостата, под ней находятся регуляторы в виде резьбовых болтов, рядом имеются указатели направления стороны, в которую следует подкручивать регуляторы, сжимая или разжимая пружину. Так же рядом располагается подобный болт – регулятор разницы между максимальным и минимальным давлением. На входе в емкость имеется клапан, он не позволяет сжатому воздуху вырываться обратным путем во время прекращения работы компрессора, называется он обратным клапаном. Благодаря 50ти литровой герметичной емкости и системы клапанного запора воздух на выходе из компрессора исключает пульсацию и имеет постоянное рабочее давление на выходе. Регулировка давления компрессора возможна также и на выходе из ресивера или непосредственно перед потребителем воздуха. Причем такой способ намного удобнее и эффективнее. Возможно это благодаря устройству – редукционному клапану или, как его называют упрощенно, редуктору. Происходит это следующим образом. В редуктор поступает сжатый воздух из ресивера компрессора, поступающее давление это максимальное рабочее давление, которое нужно адаптировать под потребляемое оборудование. К примеру, это может быть покрасочный пистолет или отбойный молоток. Выходит из редуктора тот же воздух но с давлением, точно выставленным оператором. Редукторы оборудованы манометром, что позволяет создавать максимально приближенное к требуемому давлению потребителя, а также наглядно наблюдать и контролировать возможные перепады или недостатки компрессии. Диапазон работы у всех редукторов разный и зависит от возможностей компрессора, на котором он установлен. Некоторые регуляторы имеют систему сброса избыточного давления со стороны линии потребления. Встретить регулирующие редукторы можно везде, где применяется энергия сжатой среды для обеспечения различным давлением множество производственных участков. К тому же, редуктор поддерживает заданное давление на всей линии магистрали пневматической системы, предохраняя оборудование и пневмоинструмент от разрушения, вызванного избыточным давлением. Здесь Вы можете ознакомиться с каталогом компрессоров высокого давления и компрессоров низкого давления, реализуемых ООО ТД "ТехМаш". www.pnevmoteh.ru Статус : в наличии Купить за 1 клик Товар с указанными характеристиками отсутствует Специальное предложение на ЗАПЧАСТИ Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик Купить за 1 клик myremkomplekt.ru Компрессор в доме – вещь нужная, пусть для кого-то не каждый день, а самодельщик нуждается в нем постоянно. Выбираем двигатель для компрессораОборудованиеКонструкция компрессораПриступаем к работеВидео самодельного компрессора Какой выбор компрессоров, пригодных для использования в домашних условиях, на сегодняшний день может предложить промышленность? Прямо скажем, ассортимент невелик, и к тому же предлагаемые образцы обладают массой недостатков, начиная от габаритов и веса и заканчивая уровнем шума. Готовый самодельный компрессор Получается, что самодельный компрессор будет наилучшим решением проблемы с оборудованием домашней мастерской. На мой взгляд, лучшим выбором для двигателя домашнего компрессора можно назвать агрегат от бытового холодильника советской эпохи. Лично я делал себе два самодельных компрессора с такими агрегатами, один блок был вертикальный (не знаю марку), а второй от холодильника Юрюзань (горизонтально расположенный). Один компрессор предназначался для питания аэрографа, а другой работал со скобозабивным пистолетом. Никаких проблем ни с тем, ни с другим агрегатами не было. Многие могут возразить, что у них небольшая производительность, по-моему, для дома больше и не нужно. Зато при работе такой аппарат практически не слышно. Помимо двигателя и непосредственно насосного агрегата для нормальной работы компрессору необходимы и другие комплектующие части. Чтобы сделать компрессор своими руками нам понадобятся: Основание, оно же рама, может иметь какую угодно конструкцию и быть сделанным из любого подручного материала. Например, можно использовать в качестве основы лист толстой фанеры или ДСП требуемых размеров, и разметить все узлы компрессора так, чтобы был обеспечен свободный доступ ко всем его частям. В принципе, конструкция основания и его материалы ограничиваются только фантазией разработчика, у меня, например один из компрессоров был вообще без рамы (ниже опишу, как сделать). В качестве ресивера чаще всего изобретательный народ использует старые ресиверы от тормозной системы КамАЗа, очень удобная вещь, есть все необходимые резьбы для штуцеров и клапан для слива конденсата. Как вариант можно применить старый пенный или углекислотный огнетушитель (лучше несколько последовательно включенных). С таким ресивером придется немного поработать – вварить трубки и втулки для присоединения всей остальной системы.Воздушные фильтры и влагоотделитель лучше всего использовать промышленного производства, по цене конечно дороговато (хороший комплект сейчас стоит от 3000), но качество стоит этих денег. Изготовить воздушный компрессор своими руками без соединительных шлангов или трубок не получится. По личному опыту могу сказать, что кислородные шланги (от сварки) показывают очень хорошие результаты, недостаток один – приличная масса, а, следовательно, аэрографом работать неудобно, для него лучше использовать стандартный спиральный шланг. С пусковой аппаратурой все понятно, используется штатное пусковое реле двигателя, добавляется только выключатель. Удобнее использовать ножную клавишу, тогда при работе руки остаются свободными. Расскажу, как сделать компрессор на своем примере. Началось с того, что попробовал использовать для аэрографа маленький компрессор для накачивания колес из тех, что имеются в продаже. Остался недоволен его показателями и взялся за работу. Забрал у тещи старый холодильник, вынул из него агрегат с проводкой, остальное выбросил. Мотор зачистил шкуркой и заново выкрасил краской из баллончика, затем пошел на строительный рынок. Там подобрал кусок кислородного шланга, приобрел подходящие хомуты и выключатель. После этого отправился к приятелям в часть и стал обладателем нового камазовского ресивера. Принес все это добро домой и начал творить нехитрую конструкцию. Чтобы не делать раму, решил использовать ресивер в качестве основы всего компрессора. Для этого сначала вырезал из ватмана и подогнал по месту крепления под двигатель и опоры для ресивера. После того как все было готово, вырезал из стали толщиной 1,5 миллиметра детали согнул их и приварил к ресиверу. Таким образом, получился аналог заводского компрессора. Дальше все просто – на подушках установил насосный агрегат и подключил всю электрику. Затем занялся пневматикой, на входной патрубок компрессора через отрезок шланга прикрепил топливный фильтр от Жигулей (впоследствии заменил его спаянным из проволоки каркасом, обтянутым тонким поролоном). В резьбовую втулку ресивера вкрутил переходник для подающего шланга и соединил его с выходной трубкой насоса, в противоположную втулку встал блок влагоотделителя с редуктором и манометром, к которому прикручен газовый кран с разъемом для подключения шланга аэрографа. Попробовал – все замечательно работает, нареканий нет. Маленький совет тем, кто соберется делать компрессор из холодильника своими руками – включите между компрессором и ресивером обратный клапан, нагрузка на мотор существенно снизится. Удачи вам! gredx.ru Реле давления – это конструкция, которая предназначается для автоматического включения и отключения электрического двигателя компрессора. Зачастую его еще называют телепрессостатом или прессостатом для компрессоров. Чаще всего реле используется в конструкции управления поршневыми компрессорами для сохранения в ресивере нужного рабочего давления воздуха. Довольно редко его можно увидеть на винтовых компрессорах, но здесь обычно находится другая автоматика. С учетом величины давления в пневматической системе, реле размыкает или замыкает цепь напряжения, запуская, таким образом, компрессор при недостаточном давлении, и отключая при достижении заданного значения. Это обычный принцип работы, который основан на установке в схеме нормально замкнутого контура для управления электродвигателем. Также бывают модели с обратным принципом работы, то есть, при достижении минимального показателя давления в схеме, реле будет отключать электрический двигатель, при максимальном – включать. Эта система собирается с нормально разомкнутым электрическим контуром. Рабочей системой являются пружины с разным уровнем жесткости, реагирующими на изменение в системе воздушного давления. Во время работы сравниваются силы, которые появляются в результате силы упругой деформации пружин и давления сжатого установкой воздуха. Во время изменения давления включается пружинный механизм, и реле подключает или выключает электрическую цепь. Реле воздушного давления может быть дополнительно оборудовано: Воздушное реле для компрессоров изготавливают для разных схем подключения нагрузки. Когда приводным электрическим двигателем является однофазный движок, то ставится реле на 220 Вольт, имеющее две группы подключений. В случае, если нагрузка идет на три фазы, то устанавливается модель на 380 Вольт с тремя электронными контактами, чтобы одновременно отключать все 3 фазы. При этом желательно не допускать такой ситуации, как подсоединение трехфазного двигателя с помощью реле для компрессора на 220 Вольт, так как в данном случае одна фаза электрической сети не выключается от нагрузки. Некоторые компании-изготовители комплектуют оборудование дополнительными фланцами соединения. Как правило, их количество не больше трех, а размер отверстия 1/4 дюйма. Это исполнение дает возможность параллельно подключить на компрессор какие-то дополнительные устройства, например, предохранительный клапан, манометр или клапан предохранителя. Очень часто появляется вопрос: как подключить реле к компрессору? Для запуска устройства нужно: Большое внимание нужно обратить на то, что регулировка реле компрессора обязана проходить под давлением, но электропитание мотора должно быть выключено. Прессостат продается уже отрегулированным компанией-производителем и не нуждается в регулировке со стороны пользователя. Но бывают случаи, когда просто требуется поменять заводские настройки. Для начала, необходимо знать диапазон эксплуатации компрессора. По манометру нужно выявить, при каком давлении реле будет включать двигатель, а когда отключать. Затем, когда нужные значения определены, обязательно необходимо отсоединить компрессор от сети. После, когда установка отсоединена, снять крышку реле. Под сверху находятся два болта: большой и чуть поменьше. При помощи большего винта чаще всего регулируется верхнее давление, то есть максимальное, когда электродвигатель будет выключаться. Он, как правило, обозначен буквой «P» и стрелкой с указателями «плюс» и «минус». Для увеличения показателя отключения винт нужно крутить в сторону указателя «плюс», для снижения, наоборот, в сторону «минус». Винт, который меньше, задает разность давления выключения и включения. И указывается обозначением «ΔP» и стрелкой. Как правило, величина данной разности давлений имеет 1,5-2 бар. Чем больше показатель «ΔP», тем реже двигатель будет включаться, но увеличивается перепад давлений в пневматической системе. В конце хотелось бы сказать, что воздушный компрессор считается универсальным инструментом, без которого довольно сложно обойтись при проведении всевозможных ремонтных и строительных работ. Пневматическое оборудование намного безопасней, удобней и легче электрического или бензинового. Также есть огромное количество дополнительных устройств для работы с воздухом под давлением: промывочный пистолет, пистолет для подкачки шин, покрасочный пистолет, продувочный пистолет, пескоструйная насадка для компрессора, удлинитель и так далее. Благодаря реле давления система может работать автоматически, поддерживая необходимое давление в ресивере. stanok.guru В настоящий момент рынок сбыта изобилует разнообразными моделями пневмокомпрессоров для автомобилей. В связи с этим возникает закономерный вопрос – зачем что-то делать самому, если можно купить? Ответ на него есть – во-первых, существует много подделок, а во-вторых, сделать устройство своими руками экономичней и надежней, а главное, без особых трудозатрат. Основным требованием, предъявляемым к подобным устройствам, является постоянная и равномерная подача сжатого воздуха на краскопульт. Продаваемые в магазинах запчастей автонасосы по праву называются компрессорами, но годны они только для подкачки шин. Попробуйте подключить его к аэрографу и окрасить эмалью какую-нибудь поверхность. Результат окажется плачевным – вместо глянцевого блеска однородного слоя, будут матовые пятна и потеки лака. Это произойдет потому, что на выходе автоматического насоса из-за конструктивных особенностей воздух пульсирует. Сгладить пульсации можно только с помощью ресивера – сосуда для содержания созданного насосом сжатого газа. По своей сути он является объемной камерой, в которой давление воздуха превышает атмосферное в несколько раз. Поэтому к ресиверу выдвигаются следующие требования – его стенки должны быть прочными и герметичными. Итак, даже самый элементарный вариант изготовления воздушного компрессора для покраски предполагает наличие нагнетателя (ручной насос, поршневой компрессор и т. д.) и емкости для содержания сжатого воздуха. Причем объем ресивера должен быть таким, чтобы выход газа был равномерным на всем этапе покраски детали. Более продвинутые модели оснащаются системой автоматики, обратными клапанами, масловлагоотделителями и пылезащитными фильтрами. И весь этот комплекс приспособлений входит в компрессор, изготовление которого мы рассмотрим. В качестве устройства, подающего воздух в ресивер, возьмем компрессор от старого бытового холодильника. Его основные достоинства: Если есть на примете старый холодильный агрегат, то демонтировать компрессор с него не составит труда. Если у вас есть несколько нерабочих морозильников, то, делая выбор, имейте в виду – двигатели импортных меньше вибрируют, а старые советские хоть и шумные, но выдают большее избыточное давление. Для выполнения работ потребуются кусачки, универсальная отвертка “на 3”, набор ключей. Первым делом демонтируем трубки двигателя, ведущие к радиаторной решетке, перекусив их кусачками. Причем именно перекусив, а не перепилив ножовкой по металлу. Хотя во втором случае срез будет более ровным, но внутрь трубочек непременно попадет металлическая стружка. Впоследствии при включении двигателя, эти твердые частицы выведут поршневую систему из строя в течение нескольких минут. Откусываем провода, ведущие к реле, оставляя куски длиной 15-25 см. После этого можно откручивать компрессор. Главное, не забыть промаркировать верхнюю крышку регулировочного реле, пока оно стоит на своем месте. Работа этого устройства основана на использовании сил гравитации, поэтому оно чувствительно к положению в пространстве. На большинстве моделей бытовых холодильников верхняя крышка маркируется стрелочкой. Но лучше перестраховаться и поставить собственную метку. Демонтировав нагнетатель, забираем с собой весь его крепеж, самое главное — не забыть демпферные резинки, они заметно снижают вибрацию. После того, как вы сняли двигатель с реле, нужно убедиться в их работоспособности, чтобы быть уверенными, что эти устройства в нашем изделии будут работать исправно. Для этого подадим временное питание на регулировочное реле. Это можно сделать при помощи штепсельной вилки с кусочком провода длиной 50 см. Делаем скрутку с проводами из реле, изолируем места соединения и развальцовываем сплющенные при демонтаже трубки для обеспечения циркуляции воздуха. Устанавливаем компрессор так, чтобы промаркированная крышка реле была вверху, подаем на вход схемы 220 В. Если регулирующее устройство функционирует, то двигатель начнет работать, прокачивая через себя воздух. При этом одна из трубок будет всасывать воздух, а другая — выдувать. Маркером рисуем на патрубках направление движения воздуха, так мы не перепутаем при последующем монтаже вход и выход. После этого даем поработать нагнетателю минут 5-10, если он работает равномерно без изменения тональности гудения и сбоев, значит двигатель исправен и пригоден для установки в устройство компрессор воздушный, который мы будем использовать в ремонтных работах для покраски своими руками. В качестве ресивера лучше всего использовать корпус огнетушителя объемом от 10 литров, запорно-пусковое устройство (ЗПУ) которого имеет наружную резьбу три четверти дюйма. Следует обратить внимание, что в качестве баллона стоит выбирать литые, бесшовные огнетушители (как правило, маркируемые ОУ). Их корпуса рассчитаны на огромную нагрузку, на заводе они выдерживают испытание на прочность при внутреннем давлении в 1000 атмосфер (для наших нужд с большим запасом хватит 10-20). Вывернув ЗПУ из корпуса огнетушителя при помощи фонарика, исследуйте состояние внутренней поверхности ресивера. При наличии малейших следов коррозии избавляемся от неё с помощью специальных смесей для удаления ржавчины. Если есть желание выполнить компрессор в одной цветовой гамме, счищаем старую краску с корпуса до металла. Затем грунтуем и окрашиваем в новый цвет. Итак, основные комплектующие готовы. Для того чтобы дальше собирать компрессор воздушный для покраски, следует отправиться на закупки. Для дальнейшего создания компрессора потребуется приобрести некоторые элементы: Закупив все необходимое, можно собрать компрессор воздушный своими руками. Перед выполнением работ произведем замену масла в двигателе нагнетателя. Залитое при изготовлении холодильника в двигатель минеральное масло (веретенка) на всем сроке работы не контактирует с атмосферой – система полностью герметична. Компрессор имеет свойство “потеть” маслом, при замкнутой системе это не страшно – влетевшие капельки возвращаются обратно. Разорвав контур, мы подвергаем веретенку воздействию атмосферы, и она быстро теряет свои смазывающие функции. Если оставить такое масло в нагнетателе, поршни начнут быстро изнашиваться и двигатель придет в негодность. Поэтому лучше его сразу поменять на моторное полусинтетическое, имеющее дополнительные присадки. Помимо входного и выходного патрубков, корпус компрессора от холодильника содержит третью трубочку, конец которой запаян. Он изначально спроектирован для смены смазывающего состава двигателя. Закупоренную часть патрубка следует удалить. Для этого по окружности аккуратно надпиливаем заливную трубку, ни в коем случае не стараясь пропилить стенки. Иначе внутрь двигателя попадут металлические частицы. Надпиленный конец отламываем, а оставшийся патрубок развальцовываем при помощи шила. Затем сливаем старое масло в какую-нибудь емкость, чтобы определить требуемый для замены объем. Полусинтетику заливаем, используя шприц. После заправки маслом, регламентный патрубок закупориваем при помощи винтика с намотанной на него фум лентой. На место ЗПУ в корпусе огнетушителя вворачиваем водопроводный четверник, предварительно обмотав его резьбу фум лентой для уплотнения. В дальнейшем на всех винтовых соединениях конструкции используем этот материал для подмотки. Также для надежности поверх фум ленты наносим маслобензостойкий герметик. На верхний вывод крестовины через переходный фитинг наворачиваем реле регулятор давления в ресивере. К одному из оставшихся входов четверника приворачиваем обратный клапан, а к нему — штуцер для подключения маслобензостойкого шланга. Обратный клапан защищает нагнетатель от избыточного давления воздуха в ресивере. На последний оставшийся свободный ввод накручиваем кислородный редуктор, к нему присоединяем запорный кран, чтобы иметь возможность перекрывать выход газа при смене пневмоинструментов. К крану приворачиваем переходной штуцер для подключения шланга краскопульта или подкачивающего пистолета. Редуктор позволит свести на нет скачки давления нагнетателя и выдать равномерную струю плотного воздуха. Далее обеспечиваем защиту двигателя от пыли и краскопульта от влаги и масла. Для этого перед воздухозаборным патрубком нагнетателя устанавливаем фильтр грубой очистки бензиновых двигателей. Его мембраны защитят всю систему от попадания твердых частиц. Микроскопические капельки жидкости, которые могут попасть в автоэмаль, задержит дизельный фильтр. Его мы устанавливаем на выход нагнетателя, который имеет свойство “потеть” маслом. Осталось сделать последние шаги – закрепить все элементы на одной раме, подключить питание и отрегулировать рабочее давление в камере ресивера. Один из вариантов сборки на одной базе – прикрепить все детали к деревянной доске при помощи жестяных полосок и саморезов. Единую раму можно оснастить для мобильности колесиками от мебельной фурнитуры. Питание подаем через закупленный выключатель. Итак, воздушный компрессор для покраски готов. Чтобы он прослужил долго, раз в год меняйте фильтры и масло. Удачи! krasymavto.ruСборка компрессора воздушного своими руками. Редуктор для компрессора

Редукторы - регуляторы давления сжатого воздуха

Редукторы-регуляторы давления сжатого воздуха, серия 737 - с постоянным выходным давлением

Входное давление сжатого воздуха p1:

До 25 бар от G¼ до G½До 40 бар от G¾ до G1½

Допустимая температура сжатого воздуха:

От -10°C до +60°C

Допустимая температура атмосферы:

От -10°C до +90°C

Материал конструкции корпуса:

Цинковое литье от G¼ до G½Латунь от G¾ до G1½

Уплотнения:

NBR (нитрил-бутадиеновая резина)

Пропускная способность указана:

Приведенной к нормальным условиям, при давлении p1 8 бар и p2 6 бар

Артикул

Порт G

Диапазон регулировки p2, бар

Пропускная способность, л/мин

Ду

мм

мм

737.503

737.503  737.703

737.703

A

B

C

D

737.301

1/4

0,5...3

3000

10

77

160

33

127

737.302

1/4

0,5...6

2500

10

77

160

33

127

737.303

1/4

0,5...10

2000

10

77

160

33

127

737.304

1/4

0,5...16

1600

10

77

160

33

127

737.311

3/8

0,5...3

3000

10

70

160

33

127

737.312

3/8

0,5...6

2500

10

70

160

33

127

737.313

3/8

0,5...10

2000

10

70

160

33

127

737.314

3/8

0,5...16

1600

10

70

160

33

127

737.401

3/8

0,5...3

3500

15

90

170

34

136

737.402

3/8

0,5...6

3000

15

90

170

34

136

737.403

3/8

0,5...10

2670

15

90

170

34

136

737.404

3/8

0,5...16

2000

15

90

170

34

136

737.501

1/2

0,5...3

3500

15

82

170

34

136

737.502

1/2

0,5...6

3000

15

82

170

34

136

737.503

1/2

0,5...10

2670

15

82

170

34

136

737.504

1/2

0,5...16

2000

15

82

170

34

136

737.601

3/4

0,5...3

8700

20

116

95

41

175

737.602

3/4

0,5...6

8200

20

116

95

41

175

737.603

3/4

0,5...10

7830

20

116

95

41

175

737.604

3/4

0,5...16

7400

20

116

95

41

175

737.605

3/4

0,5...25

6500

20

116

95

41

175

737.701

1

0,5...3

8700

20

116

216

41

175

737.702

1

0,5...6

8200

20

116

216

41

175

737.703

1

0,5...10

8730

20

116

216

41

175

737.704

1

0,5...16

7400

20

116

216

41

175

737.705

1

0,5...25

6500

20

116

216

41

175

737.801

1 1/4

0,5...3

16000

25

116

128

50

190

737.802

1 1/4

0,5...6

14000

25

116

128

50

190

737.803

1 1/4

0,5...10

12160

25

116

128

50

190

737.804

1 1/4

0,5...16

11000

25

116

128

50

190

737.805

1 1/4

0,5...25

8500

25

116

128

50

190

737.901

1 1/2

0,5...3

16000

25

116

128

50

190

737.902

1 1/2

0,5...6

14000

25

116

128

50

190

737.903

1 1/2

0,5...10

12160

25

116

128

50

190

737.904

1 1/2

0,5...16

11000

25

116

128

50

190

737.905

1 1/2

0,5...25

8500

25

116

128

50

190

Ремкомплект

Ремкомплект Регуляторы давления, серия 637 - на большой расход

Входное давление сжатого воздуха p1:

До 25 бар для 637.101...637.204;До 40 бар для 637.75...637.88

Допустимая температура сжатого воздуха:

От -10°C до +60°C

Допустимая температура атмосферы:

От -10°C до +90°C

Материал конструкции корпуса:

Алюминий, окрашенный серебристой или золотистой краской

Уплотнения:

NBR (нитрил-бутадиеновая резина)

Пропускная способность указана:

Приведенной к нормальным условиям, при давлении p1 8 бар и p2 6 бар

Артикул

Порт G

Диапазон регулировки p2, бар

Пропускная способность, л/мин

Ду

мм

мм

637.86

637.86

A

B

Максимальное входное давление 25 бар

637.101

1 1/2

0,1...3

50000

50

160

261

637.102

1 1/2

0,2...6

50000

50

160

261

637.103

1 1/2

0,5...10

50000

50

160

261

637.104

1 1/2

0,5...16

50000

50

160

261

637.201

2

0,1...3

50000

50

160

261

637.202

2

0,2...6

50000

50

160

261

637.203

2

0,5...10

50000

50

160

261

637.204

2

0,5...16

50000

50

160

261

Максимальное входное давление 40 бар

637.75

1 1/2

0,5...6

11300

50

180

200

637.76

1 1/2

0,5...10

11300

50

180

200

637.77

1 1/2

0,5...16

11300

50

180

200

637.78

1 1/2

0,5...25

11300

50

180

200

637.85

2

0,5...6

11300

50

180

200

637.86

2

0,5...10

11300

50

180

200

637.87

2

0,5...16

11300

50

180

200

637.88

2

0,5...25

11300

50

180

200

Наши контакты:

Почему Вы можете нам доверять!

Рабочее давление компрессора, регулировка давления компрессора

010249B Редуктор к компрессору в сборе - Запчасти к прочей технике

Редуктор к компрессору в сборе

как сделать компрессор своими руками

Выбор двигателя

Оборудование для компрессора

Конструкция самодельного компрессора

Работа над компрессором

Реле давления для компрессоров: виды и описание монтажа

Принцип работы реле для компрессоров

Комплектующие реле

Схема подключения

Фланцы соединений

Установка реле давления

Регулировка реле

Воздушный компрессор своими руками - инструкция по сборке агрегата

Базовое устройство воздушного компрессора

Подготовка нагнетателя

Подготавливаем второй из базовых элементов

Закупаем дополнительные комплектующие

Первое техобслуживание нагнетателя компрессора

Компрессор воздушный для покраски – финальный этап сборки