Строительные работы в Севастополе

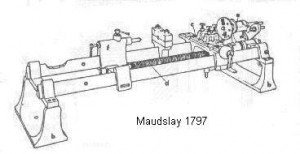

В сфере деревообработки используются различные виды станков по дереву. Наиболее востребованными в любой столярной мастерской являются следующие станки: фрезерный, токарный, рейсмусовый и распиловочный. Соответствующие фото станков по дереву приведены ниже. Эти станки более точно выполняют аналогичные функции ручного инструмента: ручного фрезера, рубанка и отрезной пилы. Токарный станок не имеет аналога ручного инструмента. Станки разнообразны в первую очередь по размерам и производительности. Для небольших домашних мастерских умельцы изготавливают самодельные станки, беря за основу ручной инструмент, не нужные электродвигатели и самостоятельно изготавливая оснастку и основания станка. Промышленные станки отличаются высокой производительностью, большими габаритами, позволяющими обрабатывать большие заготовки и соответственно большой массой. Давайте рассмотрим наиболее популярные станки. Краткое содержимое статьи: Этот станок предназначен для строгания заготовок до нужной толщины в одной плоскости. По сути этот станок представляет собой широкий электрический рубанок, закрепленный на станине. В этом станке обработка дерева осуществляется с помощью вала с ножами. Заготовка подается на горизонтальный рабочий стол, проходя под рабочим валом с заготовки, с неё снимается тонкий слой материала, в плоскости параллельной основанию. Толщина снимаемого слоя не более нескольких миллиметров Проходя раз за разом, уменьшается толщина заготовки. Заготовка может направляться в ручном или автоматическом режиме. Основное предназначение этого станка: придание обрабатываемой детали необходимой точной толщины. Основные технические параметры таких станков: количество одновременно работающих ножей (один или два), потребляемая мощность электродвигателя, число оборотов ножа в минуту, максимальная ширина и высота обрабатываемой детали, размеры стола для подачи материала. Этот станок позволяет вырезать профили и рельефные элементы необходимой формы. Форма элементов задается используемой в работе фрезой. В наиболее распространенном варианте исполнения станка фреза вращается в зафиксированном положении. Деталь при этом проходит, касаясь её и опираясь на стол и на направляющую планку. Заранее выставляется расположение направляющей относительно оси фрезы и расположение фрезы по высоте относительно стола. С помощью этого станка легко производятся декоративные предметы интерьера, например плинтусы. В менее распространенном станке деталь неподвижна, а фреза двигается относительно неё. Такие станки зачастую обладают числовым программным управлением. Таким образом, например, создаются витиеватые узоры на деревянных дверях. Основные технические параметры таких станков: потребляемая мощность электродвигателя, скорость вращения фрезы, размеры фрезерного стола, величина регулируемого хода фрезы. Все узлы токарного станка располагаются на раме или станине. Станок состоит из передней опоры с электродвигателем и передающим валом, задняя опора, используемая для фиксации детали, между ними располагается подпятник, являющийся опорой для резца. Деталь жестко фиксируется между центрами опор. При креплении необходимо сбалансировать деталь, что бы она была отцентрирована. Деталь крепится в передней бабке. Здесь заготовке придается круговое движение. Задняя бабка удерживает свободный конец заготовки. Дерево обрабатывается резаком удерживаемым руками. Мастер держит его с опорой на подпятник. Удерживая резак, за один проход снимается не более одного миллиметра. Основные технические параметры таких станков: скорость вращения заготовки, потребляемая мощность электрического двигателя, максимальные габариты заготовки, вес станка Основное назначение этого станка состоит в распиловке древесины вдоль или поперек. Станок может обладать различными, сильно разнящимися размерами, которые зависят от размеров и типа обрабатываемых заготовок. Принцип действия станка одинаков: электродвигатель приводит в движение режущее дисковое полотно, оно разрезает материал в нужном направлении и под нужным углом. При этом возможны два основных варианта исполнения станка: заготовка неподвижно располагается на столе либо она двигается относительно неподвижного пильного диска (циркулярной пилы). Основные технические параметры таких станков: минимальный и минимальный размер обрабатываемых заготовок, толщина пила, количество одновременно производимых разрезов, возможность проведения разреза под различными углами, наличие системы пылеудаления, тип подачи: ручная или автоматическая, наличие программного управления, облегчающего работу оператора. Инструменты из раздела: zdesinstrument.ru Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами. На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем. Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г. К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно. А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом. Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке. Таким образом ни изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты. Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде. Токарный станок МодслиНакопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г. Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования. Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. Спец-предложения на универсальный токарный станок! Спешите! В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер. Токарный станок с канатным ручным приводом от маховика Токарный станок с ножным приводом Токарный станок с ножным приводом Токарный станок с ручным приводом Токарный станок с ножным приводом Лобзиковый станок с ручным приводом Станок-лобзик Станок-лобзик Станок-лобзик Станок-лобзик Станок-лобзик Станок-лобзик Станок-лобзик с приводом от электродвигателя Циркулярная пила с ножным приводом Передвижная циркулярная пила Токарный станок сделанный почти целиком из дерева по образу старых станков: Токарный станок с ножным приводом (общий вид) Токарный станок (передняя бабка) www.motojob.ru Станки новые металлорежущие универсальные и с ЧПУ 1К62 Пресс механический К2019, вид справа Пресс механический К2019, вид слева Пресс механический К2019, электрошкаф управления (контроллер) Пресс механический К2019, шильдик Пресс механический К2019, рабочая зона Пресс механический К2019, пневмосистема Пресс механический К2019, система смазки Пресс листогибочный гидравлический ИБ1430 Станок токарно-карусельный 1512 Станок токарно-винторезный 16М30 с ЧПУ NC210 Автомат токарный Т200 с ЧПУ Автомат токарный 1П420ПФ40 Многокоординатный обрабатывающий центр МС12-250 с ЧПУ Многокоординатный обрабатывающий центр ИС500ПМФ4 Машина плазменной резки Кристалл ТПл 2,5К Шкаф управления и размещения ЧПУ и приводов Кристалл ТПл 2,5К Шкаф размещения электроавтоматики Кристалл ТПл 2,5К Станок фрезерный универсальный 6Т13 Станок горизонтально-расточной 2620 Станок горизонтально-фрезерный 6Р82 (вид слева) Станок горизонтально-фрезерный 6Р82 (вид справа) Вертикальные направляющие 6Р82 Стол 6Р82 Консоль 6Р82 Поперечные направляющие перемещения стола 6Р82 Продольные направляющие перемещения стола 6Р82 Шкаф размещения электроавтоматики 6Р82 Основной пульт управления 6Р82 Кромкофрезерный серии XJB Торцефрезерный DX1215 Торцефрезерный ТФС-4(2) Кромкострогальный BBJ-14м Резьбонакатные YC-310, 420, 530, 530P Станок токарно-винторезный 16К25 РМЦ 2000 мм (рабочая зона) Станок токарно-винторезный 16К25 РМЦ 2000 мм (направляющие станины) Станок токарно-винторезный 16К20 РМЦ 1000 мм (фартук) Станок токарно-винторезный 16К25 РМЦ 2000 мм (общий вид) Станок токарно-винторезный 16К25 РМЦ 2000 мм (электрошкаф) Станок токарно-винторезный 16К25 РМЦ 2000 мм (задняя бабка) Станок токарно-винторезный 16К25 РМЦ 2000 мм (шильдик) Станок токарно-винторезный 16К25 РМЦ 2000 мм (общий вид) Станок токарно-винторезный 16К20 РМЦ 1000 мм (вид сбоку) Станок токарно-винторезный 16К20 РМЦ 1000 мм (электошкаф) Станок вертикально-фрезерный ВМ127, стол 400х1600 мм (шпиндельная голова) Станок вертикально-фрезерный ВМ127, стол 400х1600 мм (рабочая зона) Станок вертикально-фрезерный ВМ127, стол 400х1600 мм (шпиндель) Станок токарно-винторезный 16К25 пиноль задней бабки Станок токарно-винторезный 16К25 общий вид Станок токарно-винторезный 16К25 рабочая зона Станок токарно-винторезный 16К25 рабочая зона Станок токарно-винторезный 16К25 задняя бабка Станок токарно-винторезный 16К25 направляющие станины Станок токарно-винторезный 16К25 шпиндель Станок токарно-винторезный 16К25 каретка Станок токарно-винторезный 16К20 кожухи Станок токарно-винторезный 16К20 внешний вид Станок токарно-винторезный 16К20 рабочая зона Станок токарно-винторезный 16К20 рабочая зона 1 Станок токарно-винторезный 16К20 рабочая зона 2 Станок токарно-винторезный 16К20 фартук, задняя бабка Станок токарно-винторезный 16К20 вид сверху Станок токарно-винторезный 16К20 фартук Станок токарно-винторезный 16К20 задняя бабка Станок токарно-винторезный 16К20 направляющие Станок токарно-винторезный 16К20 продольный винт и вал Станок токарно-винторезный 16К20 маслостанция Станок токарно-винторезный 16К20 шкив фрикциона Станок токарно-винторезный 16К20 насос СОЖ (помпа) Станок токарно-винторезный 16К20 шкаф управления Станок токарно-винторезный 16К20 внешний вид 1 Станок вертикально-фрезерный ВМ127 внешний вид Станок вертикально-фрезерный ВМ127 коробка скоростей Станок вертикально-фрезерный ВМ127 стол 400 х 1600 мм Станок вертикально-фрезерный ВМ127 шпиндель Станок вертикально-фрезерный ВМ127 направляющие стола Станок вертикально-фрезерный ВМ127 шильдик Станок вертикально-фрезерный ВМ127 винт продольной подачи стола Станок вертикально-фрезерный ВМ127 рабочая зона Станок вертикально-фрезерный ВМ127 стол Станок вертикально-фрезерный ВМ127 органы управления Станок вертикально-фрезерный ВМ127 штурвал продольного перемещения стола Станок вертикально-фрезерный ВМ127 вид слева Станок вертикально-фрезерный ВМ127 коробка подач Станок вертикально-фрезерный ВМ127 коробка подач 1 Станок вертикально-фрезерный ВМ127 штурвалы перемещения (поперечно) стола и (вертикально) консоли Станок вертикально-фрезерный ВМ127 прижимная планка стола Станок вертикально-фрезерный ВМ127 клин и направляющие стола Станок вертикально-фрезерный ВМ127 шкаф управления Станок вертикально-фрезерный ВМ127 вид сзади Шильдик вертикально-сверлильного 2С132 Вид спереди станка вертикально-сверлильного 2С132 Вид справа станка вертикально-сверлильного 2С132 Шильдик станка вертикально-сверлильного 2С132 Вид сзади станка вертикально-сверлильного 2С132 Панель управления станка вертикально-сверлильного 2С132 Шкаф управления станка вертикально-сверлильного 2С132 Станок зубофрезерный 53А80 Станок зубофрезерный 53А80 (вид слева) Шильдик 53А80 Пульт управления 53А80 Рабочая зона 53А80 Шпиндель вращения фрезы 53А80 Станок зубофрезерный 53А80 (вид справа) Станок зубофрезерный 53А80 (вид сзади) Станок зубофрезерный 53А80 (оснастка, сменные шестерни) Станок зубофрезерный 53А80 (вид спереди) Станок зубофрезерный 53А80 (гидравлич. аппаратура) Станок зубофрезерный 53А80 (эл. шкаф управления) Станок круглошлифовальный 3М152В (вид справа) Станок круглошлифовальный 3М152В (вид слева) Рабочая зона 3М152В Шлифовальная бабка 3М152В Ванна СОЖ с магнитным сепаратором 3М152В Шкаф управления 3М152В Станок круглошлифовальный 3М152В (вид сзади) Гидростанция 3М152В Гидрооборудование 3М152В Пульт управления 3М152В Механизм точной настройки подачи шлифовальной бабки 3М152В Стол 3М152В Задняя бабка 3М152В Шильдик (табличка) 3М152В Станок токарно-винторезный 16К20П, РМЦ 1400 мм Станок токарно-винторезный 16К20П, РМЦ 1400 мм (вид справа) Станок токарно-винторезный 16К20П, РМЦ 1400 мм (вид справа 1) Передняя бабка (коробка скоростей) 16К20П Рабочая зона 16К20П Коробки скоростей и подач 16К20П Задняя бабка 16К20П Станок токарно-винторезный 16К20П, РМЦ 1400 мм Станок токарно-винторезный 16К20П, РМЦ 1400 мм (вид слева) Станок токарно-винторезный 16К20П, РМЦ 1400 мм (вид сверху) Суппортная группа 16К20П Дополнительный комплект поставки 16К20П Фартук 16К20П Шильдик 16К20П Люнет подвижный 16К20П Люнет неподвижный 16К20П Шкаф управления 16К20П innovasar.ru На фото фрезерных станков изображены модели, предназначены для выполнения фрезерных и сверлильных операций, а сами станки являются фрезерно-сверлильными. Широкий диапазон регулировки оборотов шпинделя позволяет использовать большой арсенал фрезерного и сверлильного инструмента. Фрезерные стандартные станки какой выбрать? Легко изучить, легко работать, быстро программировать: 1. Ручной режим Ручной привод по осям X и Y Ручная пиноль с оптической шкалой УЦИ для удобства считывания 2. Полуавтоматическая работа моментальное позиционирование встроенные циклы 3. Возможность работы с системой ЧПУ простое меню 3D графика функция использования ручного привода Наивысшее качество, наиболее точный станок в своем классе среди предлагаемых на рынке сегодня. Характеристики: Точность 5 микрон Ручная пиноль ШВП с регулируемой гайкой Подшипники 7-го клсса Антифрикционное покрытие типа Turcite для направляющих Наличие коробки передач 4 модели на выбор с перемещениями по X, Y, Z: – 760 x 505 х 530– 1015 x 505 х 530– 1270 x 635 х 605– 1500 x 635 х 605 Сверх точность, простота, быстрое программирование: Характеристики: Шпиндель для жестких режимов 8000 об/мин Автоматический магазин на12 – 20 инструментов 3 электронных штурвала Быстрые перемещения 10 м/мин Коробчатые направляющие 4 модели с перемещениями по X, Y, Z: - 810 x 430 х 480 - 1015 x 505 х 530 - 1270 x 635 х 605 - 1520 x 635 х 605 Фрезерные стандартные станки какой выбрать?Доступные опции серии МВ: Жесткое нарезание резьбы Автоматический магазин на 12 – 20 инструментов Автоматическая коррекция инструмента Щуп для замера детали Поворотные столы, 4-я координата Настольное ограждение Полное ограждение рабочей зоны Однофазное электропитание Оптические линейки Расширение памяти Сетевое подключение Интернет Блоки наращивания колонны станка Комплектация инструментом подача мелкодисперсной СОЖ Омывание рабочей зоны Программируемое следящее сопло сжатого воздуха Фрезерование представляет из себя обработку разнообразных материалов с помощью резки на специализированном оборудовании, применяя движущуюся фрезу. Поставщики техники сейчас предлагают многочисленные типы станков и непосредственно самих фрез. Для выбора эффективного станка необходимо изучить особенности его работы, а также плюсы и минусы каждого вида фрезерования.Какая бы ни была ваша мастерская или целое предприятие по масштабам, а изначально для подбора оборудования необходимо четко определиться с задачами, которые вы доверите фрезерным станкам. Если, к примеру, нужно обработать маленькие детали, то хватит и малогабаритного устройства, крупный металл способен обработать исключительно промышленный станок. Далее необходимо выбрать тип станка из горизонтальных, вертикальных, продольных, резьбовых и многих других. В этом могут помочь специалисты из специализированных магазинов или интернет-каталоги. фрезерный станок с чпуТребуемый формат фрезерования также сильно влияет на покупку определенной модели станка, поскольку упомянутые фрезы могут как подходить под нужды, так и предназначаться для абсолютно других операций или вообще не поддерживаться оборудованием. Также учитывайте при покупке размеры рабочего поля, чтобы его, в конечном итоге, хватило для обработки поставляемых деталей. Мощность, напряжение и потребляемая электроэнергия - пожалуй, последние важные критерии выбора, хотя для некоторых фирм может понадобиться фрезерный станок с чпу цена для автоматизированных и более сложных методов обработки. Для более точной информации лучше подробнее разузнать особенности аппаратов или обратиться за помощью к специалистам, чтобы ни в коем случае не ошибиться с покупкой станков. Сегодня мы попробуем разобраться с принципом работы фрезерного и кромкооблицовочного станка. Предположим, у вас возникла необходимость сделать полку весьма замысловатой формы. Основная проблема, с которой вы столкнетесь – будет наличие неправильных (несимметричных форм). Для того, что бы успешно преодолеть эти трудности существует особый вид инструмента для работы по дереву – фрезерный станок.Фрезерный станок по дереву необходим для обработки деревянных поверхностей. В частности, в список основных функций его входят: изготовления пазов, поперечное строгание, вырезка канавок, гребней, подсечек и любых углублений и разрезов неправильной формы. Основные критерии, по которым выбирают фрезерный станок – это размер заготовки, с которой он может работать (ширина, длина), диаметр, максимально допустимая высота фрезерования, мощность, скорость вращения основного вала. Сам из себя он представляет организованный вертикально податчик заготовки, с расположенным в произвольном порядке (зависит от модели) комплексами резцов и сверл. Целесообразней приобретать фрезерный станок бу, поскольку цены на новую (хотя и технически оснащенную по последним достижениям техники, напичканную электроникой и даже ЖК дисплеями) модель могу достигать нескольких тысяч долларов. Кромкооблицовочный станок – это инструмент, который станет неаменимым при придании деревянному изделию презентабельности и завершенности. Задача такого станка – оклеивание торцов деревянных деталей бумагой, шпоном или меламином для придания краям мебельных деталей гладкости и эстетичности. Разделяют автоматический и ручной кромкооблицовочный станок, цена на который несколько ниже. Отличия между ними в том, что в автоматической модели подача заготовки и кромочного материала происходит практически без Вашего участия. Основные критерии, по которым следует выбирать кромкооблицовочный станок: возможность работы с разными материалами, максимальная толщина кромочного материала, размер внутреннего и внешнего обрабатываемого радиуса и общая электрическая мощность.Фрезерный и кромкооблицовочный станки – это незаменимые помощники любого столяра или производителя мебели. Автоматизированный процесс и точность, с которой резцы производят выпилы в дереве, врятли будут уступать ручной работе, а наоборот, многократно ее превосходить. Однако, при покупке подумайте, есть ли смысл переплачивать деньги за новую модель, если б/у вариант будет также выполнять свои функции. Токарный станок по металлу – это устройство для механической обработки вращающихся симметричных заготовок. К основным видам выполняемых операций относятся: обработка резанием, сверление, нарезание резьбы. Закрепленная вращающаяся заготовка обрабатывается режущим инструментом, в результате чего можно изготавливать изделия различной сложности от простых втулок и гаек до декоративной фурнитуры. Для вытачивания массивных деталей служат устройства с вертикальным креплением заготовки, менее габаритные элементы вращаются в горизонтальной плоскости. Станки бывают напольными и настольными, с ручным и программным управлением, полуавтоматы. Современная промышленность выпускает узкоспециализированную технику, которая служит для максимально точного исполнения определенной операции, и универсальные устройства для выполнения нескольких видов работ. Понятно, что для профессионального производственного процесса необходимо оборудование для каждой вида продукции, а для домашних умельцев или небольших мастерских удобнее и выгоднее иметь более универсальную технику. К основным видам токарных устройств относятся карусельные, винторезные, револьверные, многошпиндельные и др.Настольный фрезерный станок по деревуТокарно-карусельная техника подходит для шлифования, нарезания резьбы, точения цилиндрических заготовок большого диаметра, сверления отверстий. Станок универсален, его главной отличительной особенностью является высокая точность выполнения операций. Детали могут обладать внушительной массой, вплоть до десятков тонн, и большим поперечным сечением, но иметь небольшую длину. Возможность установки сразу нескольких инструментов позволяет производить многооперационную обработку. Винторезные станки многофункциональны и предназначены для работ по любым металлам. Они являются наиболее подходящим оборудованием для мелкосерийного производства и изготовления штучной продукции. На них нарезают различные виды резьбы, вытачивают конусы. При покупке такой техники нужно учитывать ее возможности при обработке деталей разного диаметра. У каждой модели есть ограничения по длине и диаметру заготовки. Револьверная техника служит для работ с калиброванным прутком. Такие заготовки имеют несколько поверхностей для обработки, для каждой из которых необходимо использовать отдельный инструмент. Револьверная головка имеет несколько гнезд для крепления оснащения, что позволяет обрабатывать одновременно все поверхности детали. Выпускаются устройства с вертикальной и горизонтальной осью вращения блоков для крепления инструмента. Токарно-фрезерное оборудование подходит для всех видов металла, пластика, дерева и помогает производить обработку сложных деталей. Его можно использовать и как токарное, и как фрезерное устройство. С его помощью изготовляют пазы любой формы, резьбу, обтачивают заготовки. Такая техника устанавливается и в инструментальных цехах, и в частных мастерских. Комбинированное устройство позволяет снизить затраты по сравнению с покупкой двух узкоспециализированных механизмов. Режущий инструмент включает разнообразные резцы, сверла, фрезы для металла и т. п. Устройства с ЧПУ и автоматикой применяются для серийного изготовления продукции любой сложности. Контроль над операциями осуществляется специальной системой. Полуавтоматическая техника не оборудована загрузочно-разгрузочными механизмами, поэтому в процессе производства необходимо участие специалиста. При выборе станка необходимо определиться с объемом работ, видом операций и материальными возможностями. Если нет необходимости в сверлении или вырезании пазов прямоугольной формы, то достаточно купить винторезное оборудование. Для более сложных видов обработки нужен станок с фрезерным устройством. Станки с большой массой обладают повышенной устойчивостью, поэтому на них сподручнее выполнять прецизионную обработку. Для установки оборудования не подходят помещения со слишком высокой влажностью и неровным полом, так как это приводит к быстрой поломке двигателя. При неустойчивом положении устройства образуется нежелательная вибрация и нарушается центровка. Фрезерные станки применяются для обработки резанием различных типов поверхностей при помощи фрезы. По назначению фрезерные станки разделяют на универсально-, горизонтально-, вертикально-, продольно-, копировально-, резьбо-, шпоночно-фрезерные и др. На фото фрезерных станков изображены модели, предназначены для выполнения фрезерных и сверлильных операций, а сами станки являются фрезерно-сверлильными. Жесткая конструкция обеспечивает высокое качество обработки деталей из металла, пластмассы и дерева. Широкий диапазон регулировки оборотов шпинделя позволяет использовать большой арсенал фрезерного и сверлильного инструмента. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически. sawwood.ruФото новых станков. Станок фото

125 фото популярных типов станков для обработки дерева

Рейсмусовый станок

Фрезерный станок по дереву

Токарный станок по дереву

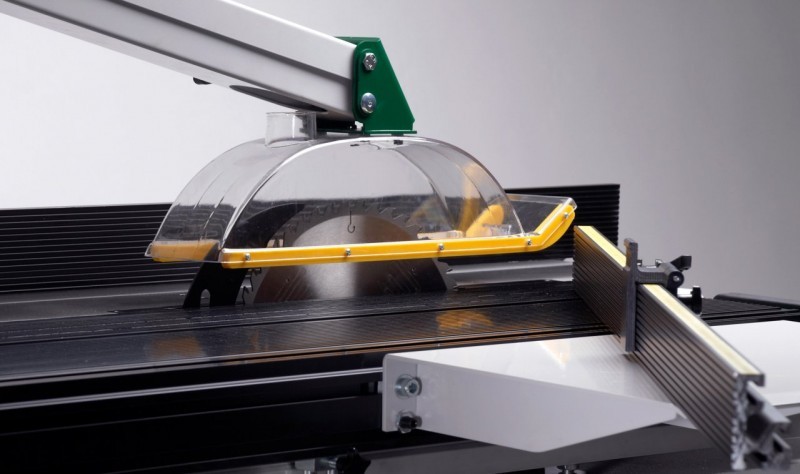

Распиловочный станок по дереву

Фото станков по дереву

История + Фото старых станков.

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.Напишите своё мнение :

Фото новых станков - ООО "Инновация"

Фото фрезерных станков. Фрезерный станок

Стандартные фрезерные станки: MB-Q или MB-R. Какой выбрать?

Фрезерный станок - сложная покупка с множеством нюансов

Главные помощники столяра: фрезерный и кромкооблицовочный станки