Строительные работы в Севастополе

Собрать самодельный инверторный сварочный аппарат по силам даже домашнему мастеру, не обладающему глубокими познаниями в электротехнических процессах. Основным требованием является соблюдение технологии монтажа, соответствие схеме и понимание принципа работы устройства. Если своими руками создать инвертор, то его параметры и производительность не станут значительно разниться с заводскими моделями, но экономия может получиться приличная. Простой самодельный аппарат инверторного типа позволит качественно осуществлять сварочные операции. Даже инвертор с простой схемой позволяет работать с электродом от 3 до 5 мм и дугой до 1 см. Подобный сварочник для домашнего применения может обладать следующими параметрами: Для бытового применения подходит инвертор, который функционирует от бытовой электросети 220 В. Если есть необходимость, то возможно собрать более мощное устройство, работающее от 380 В. Он отличается более высокой производительностью по сравнению с однофазным сварочным инверторным аппаратом. Для начала необходимо разобраться, как функционирует инвертор. По сути, он является компьютерным блоком питания. В нем можно наблюдать преобразование электроэнергии в такой последовательности: Подобные преобразования необходимы для снижения массы оборудования и его габаритов. Трансформаторные сварочные аппараты обладают чувствительным весом и размерами. За счет значительной силы тока в них можно осуществлять дуговое сваривание. Для повышения силы тока и понижения напряжения вторичная обмотка предполагает наличие меньшего количества витков, а сечение провода увеличивается. В итоге трансформаторный сварочник тяжел и габаритен. Инверторный же принцип позволяет снизить эти показатели в разы. Схема подобного аппарата предполагает повышение частоты до 60-80 кГц, что способствует снижению его габаритов и веса. Чтобы реализовать подобное преобразование применяются силовые полевые транзисторы. Они сообщаются меж собой именно с этой частотой. Питает их постоянный ток, поступающий от выпрямляющего устройства, в качестве которого применяется диодный мост. Значение напряжения выравнивают конденсаторы. После транзисторов ток передается к понижающему трансформатору. Он представляет собой небольшую катушку. Малые размеры трансформаторной катушки инвертора обеспечены частотой, многократно увеличенной полевыми транзисторами. В итоге получаются аналогичные с трансформаторным аппаратом характеристики, но со меньшим весом и размером. Чтобы создать подобную самоделку необходимо учитывать характеристики схемы, т. е. потребляемое напряжение и ток. Выходной силы тока в 250 ампер достаточно для создания прочного шва. Чтобы реализовать задумку потребуются следующие детали: Помимо этого, до начала сборки инвертора необходимо приготовить инструменты и элементы для разработки электронных схем. Потребуются: Принципиальная электрическая схема инвертора – один из наиболее ответственных моментов при проектировании или ремонте инверторного аппарата. Поэтому рекомендуем сначала подробно изучить варианты, а потом приступать к их реализации. Блоку питания отводится одна из ведущих ролей в инверторном аппарате. Он представляет собой трансформатор, который намотан на феррите. Он обеспечивает стабильное понижение напряжения и повышение значения тока. Необходимо 2 сердечника Ш20х208 2000 нм. Для создания термоизоляции между обмотками инвертора применяется термобумага. Чтобы свести к минимуму отрицательное воздействие при постоянных перепадах напряжения в электросети, обмотка должна проводится по всей ширине сердечника. Для обмотки трансформатора специалисты рекомендуют применение медной жести, имеющую ширину 40 мм и толщину 0,3 мм. Ее нужно обернуть в термобумагу 0,05 миллиметров (кассовая лента). Специалисты объясняют это тем, что во время сварки высокочастотный ток вытесняется на поверхность толстых проводов, а сердцевина не задействуется и выделяется много тепла. Поэтому обычные проводники не подходят. Исключить подобный эффект можно при помощи проводников со значительной поверхностной площадью. Аналогом медной жести, который допускается использовать, является провод ПЭВ с сечением 0,5-0,7 мм. Он является многожильным с воздушными зазорами между жилами, что позволяет уменьшить нагревание. Эту рекомендацию необходимо обязательно учитывать, так как нагреву подвержен не ферритовый стержень, а непосредственно провода обмотки. Именно по этой причине так важна вентиляция инвертора. После создания первичного слоя в этом же направлении наматывается экранирующий провод со стеклотканью. Этот провод (подобного диаметра) обязан полностью перекрыть стеклоткань. Таким же образом необходимо действовать и с другими обмотками трансформатора. Их необходимо изолировать друг от друга при помощи указанных выше изоляторов. Чтобы напряжение от трансформатора к реле было на уровне 20 – 25 вольт, необходимо правильно выбрать резисторы. Главной задачей питающего блока инвертора является изменение переменного тока в постоянный. Реализует это диодная мостовая схема типа «косой мост». В работе диоды инверторного аппарата будут греться. Поэтому их необходимо размещать на радиаторе. Допускается применять радиаторы от компьютеров. Благо они сейчас широко распространены и недороги. Потребуется 2 радиатора. Верхний элемент моста фиксируется на одном, а нижняя – на втором. При этом при монтаже первого необходимо использовать прокладку из слюды, а во втором случае – термопасту. Выход диодного моста – в том же направлении, что и выход транзисторов. Использовать провода длиной не более 15 см. Основа инверторного блока – транзисторы. Мост требуется отделять от блока питания листом металла, который впоследствии прикрепляется к корпусу. Монтаж диодов на радиаторе Основной задачей этого узла инвертора является трансформация выпрямленного тока в высокочастотную переменную составляющую. Исполнять эту функцию призваны силовые транзисторы, открывающиеся и закрывающиеся на высокой частоте. Создавать преобразовывающий узел инверторного аппарата лучше не с одним транзистором помощнее, а с использованием нескольких более слабых. За счет этого стабилизируется частота тока и минимизируется шумовой эффект во время сварки. В схеме инвертора должны присутствовать конденсаторы. Соединяются в последовательной цепи. Выполняют 2 основные задачи: Силовые элементы преобразователя во время сварки будут значительно нагреваться. Это может быть причиной поломки. Для исключения этого помимо упомянутых выше радиаторов следует применять вентилятор, исключающий перегрев и обеспечивающий стабильное охлаждение. Одного вентилятора достаточной мощности может быть достаточно. Однако при использовании элементов старого ПК, то может потребоваться до 6 штук, 3 из которых необходимо размещать возле трансформатора. Чтобы полностью защитить самодельный инвертор от перегрева можно задействовать датчик температуры. Его следует смонтировать на наиболее греющийся элемент с радиатором. Элемент сможет отключить питание при достижении определенной температуры, а индикация сигнализировать о критическом уровне. Для эффективной и стабильной работы системы вентиляции инвертора необходимо обеспечить постоянный правильный забор воздуха. Для этого отверстия, по которым будет забираться воздух, не должны ничем перекрываться. В корпусе инвертора следует предусмотреть достаточное количество отверстий. При этом размещать их нужно на противоположных поверхностях корпуса. При размещении электронных плат аппарата возможно применять фольгированный текстолит с толщиной 0,5 – 1 миллиметр. Чтобы обеспечить автоматическое управление работой инверторной сварки следует купить и смонтировать ШИМ-контроллер. Он будет стабилизировать силу сварного тока и уровень напряжения. Для удобного управления в лицевой части размещаете все органы управления и точки подключения. После создания главных элементов инверторной сварки можно приступать к подготовке корпусных деталей. При планировании нужно учитывать ширину трансформатора, так как он должен беспрепятственно размещаться в корпусе. Исходя из этого размера следует добавить примерно 70% пространства для остальных деталей. Защитный кожух возможно сделать из листового железа, толщиной 0,5-1 миллиметра. Соединение элементов можно проводить при помощи сварки, болтов. Более изысканным вариантом будет цельная конструкция из выгнутых исходных материалов. Обязательны ручки и крепления для ремня, чтобы переносить аппарат. При разработке инвертора нужно учесть возможность простой разборки для доступа к внутренним компонентам, чтобы их легко отремонтировать. Лицевая сторона также должна содержать: Заводские инверторы окрашиваются порошковым красителем. В быту можно использовать обычную краску. Нанести покрытие стоит для исключения появления ржавчины. Собранный сварочный аппарат нужно подключать в электросеть. При подключении к розетке следует предусмотреть наличие предохранителя или автоматического выключателя. Для защиты на входе в инвертор можно установить автоматический выключатель на 25 ампер. Если точка подключения удалена, то можно использовать удлинитель. Включение аппарат происходит по стандартной схеме – с помощью кнопки «вкл/откл». Должна загореться индикация, обычно для этого используется зеленый светодиод. Производить подключение к сети необходимо проводом, имеющим сечение минимум 1,5 мм2. Однако оптимальным сечением будет провод 2,5 мм2. Перед включением аппарата в электросеть следует проверить наличие изоляции всех высоковольтных элементов от корпусных деталей. После проведения всех работ по сборке и отладке необходимо осуществить проверку работоспособности созданного инвертора. По рекомендациям специалистов необходимо провести проверку силы тока и напряжения аппарата с использованием осциллографа. Нижняя петля по напряжению должна составлять до 500 вольт, не превышая значения в 550 В. Если все конструктивные требования соблюдены, то уровень напряжения будет составлять 330 – 350 вольт. Но этот метод доступен не всегда, ведь не у каждого дома имеется свой подобный измерительный прибор. Зачастую проверка проводится в действии непосредственно сварщиком. Для этого проводится создание пробного шва с полным выгоранием электрода. По окончанию пробного сваривания нужно проверить температуру на трансформаторе. Если она зашкаливает, то в схеме имеются какие-то недоделки и следует все перепроверить. Если температура силового блока в норме, то можно провести еще 2-3 пробных захода. После этого проверить температуру радиаторов. Они также могут перегреваться. Если после двух – трех минут они приходят в норму, то можно смело продолжать работу. Процедура сборки аппарата не отличается сложностью. Наиболее важным этапом является настройка инверторного аппарата. Может быть, что придется обратиться за помощью к специалисту. 1. Для начала нужно подключить 15 вольт к ШИМ с одновременным подключением одного конвектора. Так можно снизить нагрев и шумность во время работы. 2. Чтобы замыкать резистор нужно подключать реле. Оно подключается при окончании зарядки конденсаторов. За счет этого можно значительно снизить колебания напряжения во время подключения к электросети 220 вольт. Без резистора при прямом подключении возможен взрыв. 3. Проверить срабатывание реле замыкания резистора спустя пару секунд после подачи тока к плате ШИМ. Проконтролировать наличие на плате импульса прямоугольной формы, после отработки реле. 4. Подача питания 15 вольт на мост для проверки его работоспособности и правильности сборки. Сила тока должна быть не выше 100 мА на холостом ходу. 5. Проверка корректности размещения фаз. Применять осциллограф. На мостовую схему от конденсаторов через лампу подается 200 вольт с нагрузкой 200 Вт. На ШИМ выставляется частота 55 кГц. Подсоединяется осциллограф, проверяется форма сигнала и уровень напряжения (не более 350 вольт). Для определения частоты аппарата следует медленно понижать частоту ШИМ до тех пор, пока на ключе IGBT не произойдет небольшой заворот. Полученное значение частоты нужно разделить на 2 и прибавить частоту перенасыщения. В итоге получится рабочее колебание частоты трансформатора. Трансформатор аппарата не должен издавать никаких шумов. При их наличии необходимо проверять полярность. К диодному мосту можно подключать питание для теста через подходящую бытовую технику. К примеру, подойдет чайник, имеющий мощность 3000 Вт. Идущие к ШИМ проводники нужно выполнять короткими. Их требуется скручивать и размещать дальше от источника помех. 6. Постепенно повышается ток при помощи резистора. При этом необходимо прислушиваться к инвертору и контролировать значения на осциллографе. На нижнем ключе не должно быть более 500 вольт. Среднее значение – 340. Если присутствуют шумы, то возможна поломка IGBT. 7. К свариванию приступать после 10 секунд. Проверяются радиаторы, если не нагрелись, то работу продлевать еще на секунд 20. После повторной проверки сваривание может продолжаться от одной минуты и дольше. Все проводимые операции, за исключением проверки работоспособности, необходимо проводить исключительно на обесточенном оборудовании. Каждый элемент рекомендуется заранее проверить, чтобы после установки он не вышел из строя из-за перенапряжения. Основные правила электробезопасности также обязательны к выполнению. Таким образом сделать самодельную инверторную сварку по силам практически каждому. Предложенное описание должно помочь разобраться во всех нюансах. Если изучить видео уроки и фото материалы, то собрать устройство не составит труда. oxmetall.ru Кроме этого Вы сможете здесь узнать и их характеристики. Любую их схем Вы можете скачать. У нас на сайте все в открытом доступе и поэтому для того чтобы скачать любую их схем Вам не потребуется регистрация, не нужно будет отправлять никаких сообщений или указывать свой е-мэйл, и вас не перенаправят на удаленный файловый сервер со скрытыми платежами и вирусами.Ну а если вдруг возникли вопросы по ремонту сварочных инверторов- заходите к нам на форум! Материалы данного раздела: Ресанта САИ-140Ресанта САИ-150АДРесанта САИ-160КРесанта САИ-180АДРесанта САИ-190КРесанта САИ- 220Ресанта САИ- 230Ресанта САИ-250Ресанта САИ-315Ресанта САИПА-135Ресанта САИПА-165Ресанта САИПА-190МФРесанта САИПА-200Источник плазменной резки ИПР-25 производства РесантаИсточник плазменной резки ИПР-40 производства РесантаИсточник плазменной резки ИПР-40К производства РесантаСварочный инвертор Eurolux IWM-160 производства РесантаСварочный инвертор Eurolux IWM-190 производства РесантаСварочный инвертор Eurolux IWM-220 производства РесантаСварочный инвертор Eurolux IWM-250 производства РесантаИИСТ-140ИИСТ-160Инвертор сварочный GYSMI-131СВАРОЧНЫЙ ИНВЕРТОР GYSMI 160PСварочный инвертор Gysmi 161Сварочный инвертор Gysmi 165Сварочный инвертор Gysmi 183Сварочный инвертор Gysmi 190 INVERTER 3200 TOPPULS mini ММА 250Сварочный аппарат FORWARD 200 IGBTПолуавтомат сварочный ПульсарСварочный источник BLUEWELD Prestige 144Prestige-164/ Technika- 164 инструкция по ремонтуTELWIN-140 сварочный инверторTELWIN TECNICA 141-161Telwin TECNICA 144-164TELWIN TECNICA 150, 152, 168, 170Telwin Technology 175, 210, 188CE/GEСварочные источники COLT 1300, COLT и PUMA 150Red Welder i2100Инверторы сварочные ASEA-160 и ASEA-250Инвертор сварочный ARC-200Инвертор сварочный САИ-200Сварочный инвертор ZX7- 200Сварочный источник Kende ZX7-160Инвертор сварочный ММА-160Сварочный выпрямитель ВДУ-504Сварочный выпрямитель ВДУ-506, ВДУ-506ССварочный источник ВД-200Инвертор сварочный DECA MOS-168Инвертор сварочный Калибр СВИ-160АПИнвертор сварочный Калибр MINI СВИ-225 (225)Инвертор сварочный Монолит ММА 161Инвертор-плазморез Telwin TECNICA PLASMA 34Источник сварочный ФЭБ Альфа 161Инвертор сварочный Tecnoweld Monster 170Схема сварочного полуавтомата ПДГ100-УХЛ4Сварочный источник МАГМА‐З15Сварочный полуавтомат Edon MIG-308Аппарат точечной сварки Aurora PRO SHOOT M10Сварочный полуавтомат Норма- 200МПСлавтех 185\ 200\ 205Инверторный сварочный полуавтомат Энергомаш СА-97ПА17(ПА20)Сварочный источник Энергомаш СА-97И14НСварочный источник Приоритет САУ-150 схемаСварочные инверторы Страт-160\ 160\ 160КС\ 200КС\ 200У схемыСхема основной платы Awelco 5679 сварочного источника AwelcoПринципиальная электрическая схема основной платы PIASTRA BASE 5680 сварочных источников подобных AwelcoСхема сварочного полуавтомата ПДГ-151Инверторный сварочный источник MIG 160 IGBT схемаСхемы на инверторные источники TIG160....TIG400Blueweld Combi 4.165 сварочный полуавтоматИнверторные сварочные источники Minarc-150Сварочный полуавтомат MIG200Сварочный полуавтомат ПДГ-201EWM PICO 162 схема и инструкцияИнверторы сварочные ВДУЧ-315 (315М)Сварочные полуавтоматы ESAB LAX 320, LAX 380 схемыСварочный полуавтомат ПДГ-102 УЗ СВАП-02Сварочный аппарат LHF 250 (400, 630, 800 )Сварочный аппарат LHF 405 (615) PipeweldСварочные инверторы LHQ150\ LTV150\ Caddy 150\ Caddytig 150Сварочный полуавтомат ESAB LKA150Сварочный полуавтомат ESAB LKA 180\ LKA 140Сварочный аппарат ESAB LTH 161\ Tigma 161Сварочный аппарат ESAB LKB 400W мануалУстройство протяжки сварочной проволоки ESAB MED 44 AristoСварочный аппарат ВДУЧ-350МАГ схемаСварочный источник ТИР-630 инструкция и схемаКомплект электродуговой металлизации КДМ-2 схемаИнвертор сварочный ДОН-150Выпрямитель сварочный ВДУ-506МСварочный источник FUBAG IR160\ IR180\ IR200Генератор сварочный ГД-4002 У2Источник плазменной резки КАРАТ-100М схемаСварочный источник Kemppi PS5000 схемаСварочные полуавтоматы ESAB Mig C141/C151Сварочный источник универсальный ESAB DTA400ACDCСварочные полуавтоматы MIG Autoplus-120\ 130Сварочный аппарат TIG схемаСварочный источник TRIODIN TIG-20Генератор для импульсной сварки Triodyn DP20Сварочный регулируемый выпрямитель WTU-200Инверторный сварочный источник АСПТ-60 схемаИнверторный сварочный источник АСПТ-90 схемаИнверторный сварочный источник Фора-60 схемаИсточник плазменной резки LGK8-40 производства КитайИсточник плазменной резки SUPERIOR PLASMA 90 HFИсточник сварочный BestWeld BEST 210Автомобильная сварочная приставка АСП1Источник сварочный STURM AW97I20Сварочный инвертор КРАТОН WT-130SСварочный аппарат Дуга-Профессионал схемаСварочный полуавтомат ПСТ-161Сварочный источник ВД-306Д схемаСварочный инвертор Форсаж 160\ 250Сварочный полуавтомат MIGATRONIC AUTOMIGУстановка плазменной резки MEGATRONIC PI 400 PLASMAСварочный аппарат GYSPOT мануалСварочные инвертор Idealarc DC400Сварочный инвертор МК-300А схемаИнверторный сварочный источник IDEALARC DC-400 инструкция по тех.обслуживаниюСварочный инвертор ASEA-160 схемаСварочный инвертор INVERTEC STT схемаСварочный инвертор INVERTEC V205-T схемаСварочный инвертор INVERTEC V250-S схемаСварочный инвертор INVERTEC V300-I схемаСварочные аппараты PHOENIX 301\ 351\ 401\ 421\ 521Сварочный аппарат Murex Transtig AC/DC 200 схемаРегулятор контактной сварки РКС-601 УХЛ4 схема и описаниеРегулятор контактной сварки РКС-502 УХЛ4 схемаУстановка для аргонно-дуговой сварки УДГУ-2510Аппарат сварочный Akai TE-7514AAACСварочный выпрямитель универсальный ВСВУ-400 схемаРегулятор контактной сварки РКС-801 УХЛ4 схемаСварочные полуавтоматы ПДГ-250-3 «Есаул», ПДГ-270-3, ПДГ-350-3 и ПДГ-350 схемы radio-uchebnik.ru Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками. У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками. Из двух основных вариантов конструкции аппарата - со сварочным трансформатором или на основе конвертора - был выбран второй. Действительно, сварочный трансформатор - это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы. С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов. В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1. Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов. Как легко видеть, схемное решение не отличается оригинальностью - это обычный однотактный конвертор, его достоинство - в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров. И, наконец, он практически не требует налаживания. Схема инверторного сварочного аппарата представлена ниже: 6040 Род сварочного тока - постоянный, регулирование - плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками. При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения. Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять делати из тонкой жести. Для этого нужно поменять полярность сварочного тока. Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса. Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт. При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 - первичная обмотка трансформатора Т1 - конденсаторы С6-С17 представляет собой колебательный контур. Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1. Далее процесс повторяется. Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 - VD4 с тринисторным преобразователем. Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 - С24 - его сглаживают, облегчая тем самым зажигание сварочной дуги. Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата. Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 - любой, предназначенный для работы при переменном напряжении 220 В. Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60x15 мм толщиной 2 мм из алюминиевого сплава. Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме. Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5x25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3...0,5 мм. Индуктивность дросселя - 40±10 мкГн. Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 - еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов - К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные. Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время. Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов. Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1...0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор. У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет. Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4...6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке. При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным. Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм. Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально. Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б. Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12...14 мм. Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1...1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров). Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2x4 витка, вторичная - 2x2 витка. Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8...1 мм. Ширина бандажа - 10...11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани. После намотки бандажи пропаивают. Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его. Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита. Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат. Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68x10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше. Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2). Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция. В результате получается жесткая неразъемная первичная обмотка трансформатора. Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом - это необходимо для правильной работы выпрямителя VD11 - VD32. Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2. Направление намотки верхней секции обмотки II, наоборот, - по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32. Обмотка III представляет собой виток любого провода диаметром 0,35...0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки. Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя. Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода. Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2...0,3 мм. Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16x20 из феррита 2000НМ1. Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II - аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки: Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44x42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава. Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя. Все диоды в блоке ориентированы одинаково - выводами катода вправо по рисунку - и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме. Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати - шестью, вторая плата с общей точкой всех диодов - шестью. Провод лучше использовать гибкий, сечением не менее 4 мм. Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата. Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше. В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять - в одном плече, четыре - в другом). Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке. Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 - VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм: Масштаб чертежа платы - 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм. Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине. Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8...1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей. Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д - с дросселем L1. Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6). Лучший материал для теплоотвода - медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава. Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками. После окончательной регулировки аппарата соединения пропаивают. Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9. Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается. Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов. Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4...5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны. Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами. Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника - 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод. Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм. На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1. Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора. Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1... 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки. На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3...4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках. Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными. Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски. Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода. На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля. P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками. electro-shema.ru И сварщики профессионалы, и домашние мастера оценили принцип работы сварочного инвертора, поэтому эти приборы постепенно вытесняют с рынка традиционные сварочные трансформаторы и выпрямители. И скоро настанет то время, когда они будут царить на современном рынке сварочного оборудования. Что такое сварочный инвертор, почему они появились недавно? Необходимо отметить, что принцип инвертности, а соответственно и сам сварочный агрегат появились не вчера. Принципиальные схемы аппаратов были разработаны в 70-х годах прошлого века. Но в современном виде сварочные приборы появились недавно. До недавнего времени инверторный аппарат был достаточно простым по схеме работы. Со временем инженеры дополнили ее электроникой, что повысило функциональность агрегата. Самое интересное состоит в том, что от этого цена сварочного инвертора не стала выше. Как показывает тенденция продаж, она постепенно снижается, что всех и радует. Внимание! Термин «инверторный» не относится к процессу сварки. Это не методика. Это источник питания аппарата. В чем заключается принцип действия сварочного аппарата инверторного типа? Именно высокая частота тока является главным техническим решением в инверторных сварочных аппаратах. Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора. Именно предварительное преобразование электроэнергии позволяет использовать в инверторах трансформаторные блоки с небольшими размерами. Для сравнения можно привести такой пример. Если необходимо на выходе получить ток силой 160 ампер, то для этого в инверторе потребуется установить трансформатор весом 300 г. Такой же ток на выходе обычных сварочных трансформаторов получится, если в него будет вмонтирован трансформатор с медной проволокой (катушкой) весом 20 кг. Почему так происходит? Основным элементов сварочного аппарата трансформаторного типа являлся сам силовой трансформатор с катушками первичной и вторичной обмотки. Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес. В сварочных аппаратах инверторного типа все наоборот, небольшие размеры и вес. Но как получить высокочастотное напряжение, если его частота в сети всего лишь 50 Гц? На помощь приходит принципиальная инверторная схема прибора, которая состоит из мощных транзисторов. Именно они могут переключаться с частотой напряжение 60-90 кГц. Но чтобы транзисторы заработали, необходим постоянный ток. Его получают посредством использования выпрямителя. Этот блок представляет собой соединение двух элементов: диодный мост, который выпрямляет переменное напряжение сети, и фильтрующие конденсаторы, с помощью которых происходит сглаживание. На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока. Полученное напряжение является источником питания для работы всей схемы аппарата. А так как мощные ключевые транзисторы подключены к трансформатору (понижающему), то и переключаться они будут с высокой частотой. Соответственно и сам сварочный агрегат будет работать на такой высокой частоте. Чтобы все это работало (преобразовывалось), необходимо в схему установить большое количество дополнительных элементов. Чтобы разобраться в принципиальной схеме сварочного инвертора, необходимо рассмотреть любую модель. Не будем повторяться и рассказывать, как работает инверторный сварочный аппарат. Пройдемся по нюансам и элементам прибора. Внимание! Необходимо знать, что на конденсаторах, установленных в фильтр, напряжение будет больше, чем на выходе диодного моста. Величина – 1,4-1,5 раз. При стабильном напряжении в сети в 220 вольт, на конденсаторах будет напряжение 310 вольт. Если в сети будет скачок, к примеру, до 250 вольт, то внутри аппарата в конденсаторах напряжение поднимется до 350 вольт. Вот почему используются конденсаторы с номинальным напряжением 400 В. Вот основные элементы силового блока устройства инверторного сварочного аппарата. Есть еще блок управления, но он влияет на удобство работы агрегата и на его настойку (ручная или автоматическая). Теперь вы знаете, из каких частей состоит инверторный источник сварочного тока. Еще раз повторимся. Это выпрямитель, инвертор, собранный из транзисторов, трансформатор, который понижает напряжение, и установленный на выходе выпрямитель. Для начинающих сварочников эти элементы ни о чем не говорят. И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие. Итак, мы разобрались в устройстве сварочного инвертора, в его принципиальной схеме, и как он работает. Необходимо отметить, что к работающему сварочному инвертору (принцип работы у всех моделей одинаковый) есть несколько требований, два из которых – это длина питающего кабеля не больше 15 м и частота проводимого обслуживания – не реже двух раз в год. В основном его надо почистить от пыли. Поделись с друзьями 1 0 1 1 svarkalegko.com Инверторный сварочный аппарат имеет схему работы, которая позволяет во время сварки пользоваться надежным оборудованием. Производственная технология инверторов дает возможность получения качественного результата, который проявляется в виде сварочного аккуратного шва. Современный инвертор является превосходной заменой трансформаторного аппарата. Схема устройства инверторного сварочного аппарата. Инверторы представлены в широком ассортименте на рынке приборов для проведения сварки. С помощью этих аппаратов производится аргонодуговая и ручная электродуговая виды сварок. Для каждого инвертора характерны свои схемы и их особенности, базирующиеся на применении преобразователей импульсов высокой частоты. Поскольку сварочный инвертор является сравнительно новым оборудованием, то применяемые высокие технологии и элементные базы, которые выпускают ведущие производители для устройств, могут обеспечить эффективное действие схем аппаратов. Благодаря этому появляется возможность получать стабильность дуги, которая способна отлично держаться. Сварочные инверторные аппараты обладают легкостью и компактностью. Их в любой момент можно передвинуть с одного места на другое, чтобы возобновить проведение сварочных операций. Масса инвертора позволяет использовать прибор в любом положении, которое является удобным для выполнения работ в определенном рабочем пространстве. Рисунок 1. Схема инвертора. Схема инвертора представлена на рис. 1. Аппарат потребляет ток 30-32 А, работая от сети 220 В. При сварке сила тока будет достигать уровня 250 А. Данное значение является достаточным, чтобы можно было применять штучный электрод до 5 мм. Производимая длина дуги будет составлять при этом 1 см. Уровень коэффициента полезного действия аппарата по сравнению со значением КПД промышленных образцов не должен быть меньше 95%. В блок инвертора входят следующие элементы: Схема инвертора предполагает наличие ШИМ-контроллера с трансформатором тока, датчиком тока нагрузки и блоком. В схеме управления охлаждающими вентиляторами можно отметить наличие температурных датчиков, вентиляторов и блока. Рассматривая каждый элемент схемы, можно начать с первичного выпрямителя, работа которого связана с напряжением сети переменного тока в 220В. Питание от элемента передается той части оборудования, которая является силовой. При этом сеть переменного тока должна иметь частоту 50 Гц. Сборка первичного выпрямителя основана на применении диодных мостов, простого фильтра-конденсатора. Схема дросселя сварочного инвертора. В сборке за счет зарядной цепи нелинейного типа, в схему которой входит шунтирующий тиристор, происходит лимитирование тока при включенном приборе. В схему включается также и токоограничивающий резистор. В схеме любого профессионального инвертора содержится силовая часть устройства, которая имеет оптимальную технологию. Делая выбор аппарата, следует обратить внимание на данный элемент. Устройство силовой части осуществляется в соответствии с топологией следующих элементов: Силовая часть имеет соответствующие параметры и стоимость, которые позволяют при использовании инвертора применять топологию ОПМК. Источником питания для инвертора является сеть с одной фазой и наибольшим пределом тока в 150 А. На основе определенных функций инвертора производится выбор электрической схемы устройства ШИМ-контроллера. Вместе с тем принципиальную схему выбирают, когда это позволяет стабилизировать регулировку рабочего тока относительно среднего значения нагрузки. Измеряется ток через резистивный шунт либо трансдьюсер. За счет регулирования инвертора на основании средних значений нагрузок получают нормальную устойчивость у преобразователя. Схема источника питания инверторного сварочного аппарата. Среди важных элементов, относящихся к принципиальной схеме инвертора, можно выделить блок термоконтроля, позволяющий обеспечить защиту силового элемента, являющегося ключевым, от возможного перегрева. Данная функция блока термоконтроля распространяется и на устройство силового трансформатора. Вентиляторы прибора должны действовать под управлением блока, отвечающего за контроль температуры за счет схемы. Блок термоконтроллера функционирует на основе схемы ООС (отрицательной обратной связи) относительно напряжения и нагрузки. В схему входит температурный датчик с установленным уровнем температуры, который должен достигать только 75°, а после этого срабатывает система зашиты устройства. Устройство датчика устанавливается на силовой трансформатор. Контролирующая функция над температурой радиатора охлаждения, который относится к силовому транзистору, принадлежит интегральному датчику. Знание технологических особенностей инвертора заслуживает такого же внимания, как и понимание его принципиальной схемы. Данным устройствам присущи следующие технологические особенности, связанные с преимуществами сварочного аппарата: Принцип работы инвертора. Прибор оснащен первичной обмоткой, мотающейся ПЭВ 0,3 мм, что предусматривает 100 витков. В состав цепей, которые являются вторичными, входит обмотка проводами, измеряющимися в витках (в): Мотать обмотку можно, учитывая общую ширину каркаса, что улучшает стабильность всех показателей. Первичную обмотку обязательно полностью экранируют. Намотка во вторичных обмотках должна совпасть с первичной. Изолировать намотку можно лакотканью либо малярным скотчем. На рис. 1 можно увидеть принципиальную схему устройства. Схема трансформатора с первичной и вторичной обмоткой. Трансформатор должен быть рассчитан на работу аппарата, если частота составляет 41 кГц. В наличии должен быть двойной комплект Ш 20х28, имеющий марку 2000 НМ. Наилучшим вариантом является марка 2500 НМС с зазором 0,05 мм. Если частота составляет 41 Гц, то во вторичной обмотке имеется 12 витков, включая медную жесть, сечение которой 10 мм², 4 витка, включая медную жесть, ее сечение составляет 30 мм². Если частота трансформатора равна 55 кГц, то вторичные обмотки будут присутствовать. Для обматывания медной ленты применяется термоизоляционная бумага (как вариант применяется лента для кассовых аппаратов), которая должна обладать толщиной в 0,25 мм и 0,75 мм при ширине 40 мм. Для изоляции каждого слоя используется фторопластовая лента, что позволяет улучшить значения показателей проводимости. Обе обмотки имеют выходные концы, которые качественно зачищены и припаяны. С целью выполнения кольцевого трансформатора пользуются кольцевым ферритом К30х18х7, который оснащен продетым в кольцо проводом первичной обмотки трансформатора. Его вторичная обмотка включает 85 витков, имеющих сечение 0,5 мм². Для компактной схемы исполнения используются микропроцессоры, что вместе с другими характеристиками инвертора делает его принципиально незаменимым как в бытовом отношении, так и в промышленном. Для сварочного инвертора характерна не только мобильность, но и наличие других характеристик: Схема сварочного выпрямителя. Прибор используется при напряжении сети в 220 В, а сила тока составляет 30 А. Сварка должна производиться в специальной маске сварщика для защиты лица. Любой профессионал в области сварки должен уметь легко устанавливать требуемые значения тока с последующим регулированием силы в диапазоне от 30 до 200 А при сварке. Сварочный инвертор (Edon MIG-250) в базовой схеме содержит следующие элементы: Входное переменное напряжение в 220 В должно преобразовываться на начальном этапе за счет используемых выпрямителей в постоянное. Затем в приборе возникает импульсное переменное напряжение, так как происходят частотные преобразования при использовании ШИМ-схем. Напряжение при этом становится высокочастотным и достигающим 200 кГц. Уменьшенные габаритные размеры и масса импульсного трансформатора позволяют передавать исходную мощность к выходу аппарата. Способы подключения сварочного инвертора. Для сварочного аппарата марки SSVA-180P характерны следующие достоинства, которые повышают качество сварных соединений: Все это позволяет снизить расходы на электроды, обработку, специальную проволоку при выполнении больших объемов работ в среднем на 9-12%. Поскольку в основе схем инверторов заложены соответствующие технологии широтно-импульсной модуляции, это позволяет производителям ежегодно заниматься разработкой и поставкой новейшего оборудования данного типа. Для каждого вида аппарата в зависимости от способа сварки предусмотрена соответствующая схема. Особый спрос отмечается на следующие виды аппаратов, для которых характерны: Схема внутреннего устройства сварочного инвертора. Если подробно рассмотреть каждый из способов, то дуговая ручная сварка получила широкое применение за счет малых объемов потребления электроэнергии и значительно сниженного веса. Профессионал может с легкостью перемещать прибор, подключая его в любую точку. Инвертор может быть подключен одновременно с генератором, который обеспечивает выработку переменного напряжения в 220 В. Аргонодуговая сварка добавляет к преимуществам используемой схемы более широкие возможности, которые связаны с точным регулированием различных параметров установленного режима. Работы выполняются при использовании электрода из вольфрама, что является важным преимуществом. Оно позволяет точно выполнять все требования, которые предъявляются к качеству выполняемого шва и его внешнему виду. Инверторная схема устройства, которое работает на полуавтоматической сварке, связана с уникальной возможностью выбора соответствующего способа переноски металла следующими путями: Такой способ работы инверторного сварочного аппарата способен полностью устранить процесс разбрызгивания металла с целью компенсации недостатков данного способа сварки. Плазменно-дуговая резка связана с обеспечением высокой стабильности дуги аппаратом во время его работы или паузы. Для данной схемы характерна высокая скорость резки, что обеспечивает аккуратную и ровную кромку. Дальнейшая обработка при этом не требуется, поскольку аппарат уже является готовым к выполнению нового качественного задания. В основе некоторых схем заложены особенности резонансного инверторного сварочного аппарата, работа которого связана с самоограничением в мощности. Настройки взаимосвязаны с установкой максимального тока, что позволяет потребителю не волноваться за возможное короткое замыкание при значительной нагрузке. moyasvarka.ru Инвертор является достаточно сложным инструментом для сварки, который заслужил в последнее время огромную популярность. Отличные рабочие характеристики обусловлены большим количеством технических узлов, в общей массе составляющей одно устройство. Чтобы добиться высокого качества получаемого шва, надежности работы и хороших технических характеристик мировые производители стараются внедрять новые разработки и делать мощную, но при этом экономичную технику. Но оказывается, что можно сделать самый простой сварочный инвертор своими руками. Простой сварочный инвертор своими руками Естественно, что здесь не стоит ожидать высоких современных характеристик от таких устройств. Но вполне возможно создать все самостоятельно, так как все комплектующие для этого находятся в свободном доступе и при наличии полного комплекта и подходящей схемы можно создать недорогую компактную модель. Здесь нужно осуществить правильный подбор, исходя из расчетов мощности и других параметров. Иными словами, все детали должны быть взаимосовместимы друг с другом, как по своему типу, так и по параметрам. К примеру, самой уязвимой частью устройства являются транзисторы, поэтому, к их выбору стоит подходить с особым вниманием. Схема простого сварочного инвертора помогает определиться, что именно должно входить в состав устройства. Естественно, что это является не единственным вариантом и возможны замены. Некоторые предпочитают создавать более сложные варианты, основываясь на схемах готовых заводских моделей, таких как сварочный инвертор Сварог Pro Arc 180 или Ресанта 250, внося свои изменения. Здесь представлена наиболее простая для самостоятельного воплощения схема. Схема простого инвертора Перед тем как начать делать самый простой инвертор сварочный, нужно рассчитать его мощность. Это делается путем умножения силы тока , которой должно обладать устройство, на напряжение, при котором будет гореть дуга. К примеру, для тока в 160 А, который будет возможен на напряжении дуги в 24 В, мощность должна быть 3840 Вт. Даже простой сварочный инвертор на одном транзисторе может иметь коэффициент полезного действия в 85%. Таким образом, мощность перекачиваемая транзисторами должна составлять 4517 Вт Исходя из этой величины, можно определить силу тока, коммутируемую транзисторами во время работы. Чтобы это осуществить, следует найти разделить мощность на напряжение в сети. 4517/220 = 20 А. Чтобы при 20 А можно было поддерживать напряжение в 220 В, в схеме должен присутствовать фильтр емкостью 100 мкФ. Если через транзисторы проходит большой ток, то он начинает нагревать их. Как правило, скорость отвода тепла при помощи радиаторов является недостаточной, а перегревание приведет к разрушению техники. Чтобы избежать подобных неприятностей, транзисторы стоит подбирать с запасом, чтобы их рабочий ток при 1000 градусов Цельсия составлял, как минимум, 20 А. Простой в повторении и изготовлении сварочный аппарат должен иметь напряжение на транзисторах не более, чем напряжение в источнике питания. Очень важным параметром является частота транзисторов. Для представленных выше параметров подходят изделия с частотой в 100 кГц. Напряжение на них должно быть 500 В. Это могут быть как обыкновенные полевые, так и IGBT транзисторы. Единственной проблемой при их установке является отсутствие специального крепежа. Чтобы транзистор нормально работал, между его открытием и закрытием должна выдерживаться пауза. Время паузы должно быть около 1,2 мс. Исключением можно считать только транзисторы Mosfet, пауза в которых допускается в 0,5 мс. Для того, чтобы создать простой сварочный инвертор на одном транзисторе, следует иметь следующий набор инструментов: Это основные инструменты, при помощи которых происходит сборка, контроль и измерения. Помимо этого следует иметь еще материалы, которые нужны будут для создания самого аппарата. Для этого понадобятся: Следует подать ток на схему, чтобы проверить, как срабатывает реле замыкания резистора. Далее идет проверка платы ШИМ, есть ли в ней прямоугольные импульсы, которые могут появляться после того, как сработает реле. Если импульсы имеются, то их ширина, в соотношении с нулевой паузой должна составлять 44%. Нужно убедиться, что напряжение на транзисторах не превышает допустимое, иначе все это может привести к поломке. Затем питание подается на диодный мост, чтобы проверить правильность его изготовления и работоспособности. Проверка напряжения на транзисторе Во время настройке нужно убедиться в правильности намотки трансформатора, а также в его корректном подключении и возможности управлять им. Это один из основных элементов, задающих регулировку параметров, но в то же время самый сложный по исполнению за счет наличия обмотки. Намотанный вручную трансформатор в 100 витков Все процедуры должны производиться только при отключенном электропитании. Каждую деталь желательно измерить заранее, чтобы во время включения она не сломалась из-за перенапряжения. Во время работы следует соблюдать основные правила электробезопасности. svarkaipayka.ru Метод сварки металлов на сегодня насчитывает немало способов и большинство их основано на использовании электричества. Электросварка же в свою очередь, также подразделяется на несколько видов, в том числе и инверторный способ. Последний стал популярен относительно недавно и до того, как на полках магазинов появились малогабаритные и легкие в переноске аппараты, домашняя сварка была уделом немногих. После массового внедрения сварочных инверторов оказалось, что принцип устройства и работы этого аппарата достаточно прост и при желании, собрать такой же можно самостоятельно. Инвертор – это прибор преобразующий постоянный электрический ток в переменный, а в сварочном аппарате инверторного типа происходит двойное преобразование: Такая трансформация более выгодна, поскольку получаемые характеристики сварочного тока имеют высокую стабильность и легко управляются, что дает возможность настроить оптимальный режим сварки при различных размерах свариваемых деталей. Сварочные инверторы, это моноблочные приборы, и главное их достоинство – эргономичность. В отличие от сварочных трансформаторов, в том числе и выдающих постоянный ток, инверторы могут переноситься одним человеком, а обладающие небольшой мощностью, имеют вес всего в несколько килограмм и легко вешаются на плечо. Преобразование происходит за счет трансформатора и электронных микросхем, требующих качественного охлаждения, поэтому в корпусе также размещается мощный вентилятор. Несмотря на кажущуюся сложность, сварочный инвертор можно собрать и своими руками. Такой прибор сможет обеспечить сваривание не хуже, чем его заводские аналоги. Основным элементом системы, является силовой трансформатор с выпрямителем. Его вторичная обмотка, сильно нагревается, поэтому при компоновке устройства, очень важно расположить ее на пути воздушного потока исходящего от вентилятора. Выпрямленный ток пропускается через фильтр из триодов с высокой частотой коммутации, в результате, частота вторичного переменного тока может достигать значения в 50 КГц. Обратная зависимость частоты и габаритов электротехнического оборудования известна давно, что и позволило придать инверторам такие скромные размеры. Такой же принцип успешно используется везде, где необходима экономия пространства, например, в бортовой сети самолета или подводной лодки, частота электрического тока также измеряется тысячами герц. В сварочном трансформаторе, производится преобразование электродвижущей силы, в то время, как в инверторе преобразуются высокочастотные токи, что позволило в разы уменьшить вес трансформатора и сократить расход материала на его изготовление. Для защиты от перегрузки, на вторичной стороне устанавливается плавкий предохранитель, который можно заменить с лицевой панели. Пользователь может регулировать силу подаваемого на электрод тока с помощью регулятора, значение тока выводится на цифровое табло. Трудно представить строительные работы, при которых не использовалась бы сварка. Сварочные инверторы существенно расширили область ее применения, так как обладают достаточно большой долей мобильности, в отличие от громоздких трансформаторных аппаратов. Сегодня инверторную сварку применяют: В промышленности, для сваривания применяются инверторы с автоматической и полуавтоматической подачей сварочной проволоки, что позволяет унифицировать процесс и снизить долю ручного труда. Основным преимуществом инверторных сварочных аппаратов является их размер, поскольку до этого, варить приходилось либо на стационарном посту, либо же, перемещать тяжелый сварочный трансформатор с помощью подручных средств, до места сварочных работ. Благодаря двойному преобразованию, сварочный ток инвертора не зависит от сетевого и поэтому остается всегда с постоянными значениями, что позволило избежать таких неприятных явлений при сварке как: Инвертор универсален и подходит для сварки чугунных или цветных металлов соответствующими электродами, а также для аргонодуговой сварки неплавящимися электродами. Оператор имеет возможность регулировать ток в широких пределах. Недостаток инверторов – это относительно высокая стоимость по сравнению с трансформаторами, но учитывая имеющиеся преимущества, он полностью нивелируется. Как и любая электроника, микросхемы аппарата требуют бережного отношения, поэтому рекомендуется периодически очищать внутреннее пространство от пыли. Также электроника может выйти из строя в условиях низких температур или высокой влажности, поэтому окружающие условия должны согласовываться с паспортными данными прибора. Хотя инверторные сварочные аппараты в широкой продаже в современном исполнении, стали доступны относительно недавно, они не являются чем-то новым. По сути, добавилось только удобное цифровое управление и более современные электронные компоненты. Принцип же работы, как и сам аппарат были разработаны несколько десятков лет назад, да и сегодня, многие схемы сборки актуальны. Собрать самостоятельно инвертор можно имея старые электротехнические детали, на основе современных электронных компонентов. Такой аппарат выйдет значительно дешевле, чем заводской аналог. Для сборки аппарата понадобятся: На сегодняшний день, все схемы сварочных инверторов унифицированы и построены на основе использования импульсного трансформатора и мощных транзисторов типа MOSFET. Каждый из производителей вносит незначительные изменения в виде фирменных разработок, однако, в общем функционал аппарата не претерпевает каких-либо существенных изменений. За основу также может браться принципиальная схема Юрия Негуляева – ученого и разработчика отечественного сварочного аппарата инверторного типа. После сборки аппарата необходима дополнительная настройка для получения корректных значений сварочного тока и напряжения: Для сборки, обслуживания и ремонта сварочного аппарата инверторного типа необходимо иметь достаточный уровень электротехнических знаний. При отсутствии таковых и необходимости ремонта, пользователь может производить лишь текущее обслуживание: В технологических процессах требуется сваривание шаблонных деталей и наибольшего качества можно добиться используя автоматические и полуавтоматические сварочные установки с подачей проволоки для сваривания. Получить такое устройство из самодельного или промышленного инвертора, можно только при наличии соответствующих знаний и правильной перенастройке блока управления. Дело в том, что источники питания для ручной и полуавтоматической сварки проектируются с различными вольтамперными характеристиками, и инвертор к которому добавлен только механизм для подачи проволоки, будет в итоге давать неровный шов с рваными краями. househill.ruКак в домашних условиях собрать инверторный сварочный аппарат. Сварочный инвертор схема

Мощный сварочный инвертор своими руками: схемы, материалы, инструкция

Характеристики

Особенности функционирования

Что необходимо для сборки

Схемы

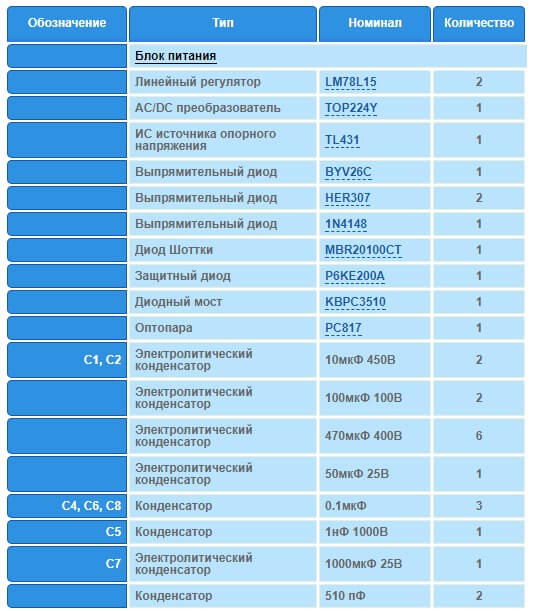

Список радиоэлементов

Силовая часть

Инверторный блок

Система охлаждения

Управление

Корпус

Подключение

Проверка работоспособности

Настройка инвертора – полезные советы

Безопасность

Радиосхемы. - Инверторы сварочные

схемы сварочного оборудования

В этом разделе нашего сайта мы публикуем схемы сварочных инверторов промышленного производства.

В этом разделе нашего сайта мы публикуем схемы сварочных инверторов промышленного производства.Инверторный сварочный аппарат из старого телевизора

Как я делал сварочный аппарат своими руками

Сварочный аппарат обладает следующими основными характеристиками: Пределы регулирования сварочного тока, А 40...130 Максимальное напряжение на электроде на холостом ходу, В 90 Максимальный потребляемый от сети ток, А 20 Напряжение в питающей сети переменного тока частотой 50 Гц, В 220 Максимальный диаметр сварочного электрода, мм 3 Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе100A130A Габариты аппарата, мм 350х180х105 Масса аппарата без подводящих кабелей и электрододержателя, кг 5,5  Рис. 2 Магнитопровод трансформатора

Рис. 2 Магнитопровод трансформатора Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

Рис. 5. Чертеж платы

Рис. 5. Чертеж платы Рис. 6 Теплоотвод

Рис. 6 Теплоотвод Рис. 7 Чертеж теплоотвода в сборе с платой

Рис. 7 Чертеж теплоотвода в сборе с платой Рис. 8. Размещение узлов

Рис. 8. Размещение узлов Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Принцип работы сварочного инвертора - схема и устройство

Устройство сварочного инвертора

Принципиальная электрическая схема инверторного аппарата

Силовой блок

Схема инверторного сварочного аппарата и его функциональные возможности

Основные характеристики инвертора

Функциональные возможности инверторных устройств для сварки и их составляющие

Описание основных элементов схемы

Элементы принципиальной схемы прибора

Силовой трансформатор инвертора

Технологические преимущества сварочного инвертора SSVA-180P

Самый простой сварочный инвертор своими руками: схема, устройство

Преимущества

Недостатки

Устройство и схема простого инвертора

Методика расчета

Необходимые инструменты и материалы

Технология изготовления и рекомендации по настройке

Техника безопасности

Сварочный инвертор своими руками - схема сборки, ремонт и настройка

Инвертор сварочный своими руками

Описание

Принцип работы

Область применения

Преимущества и недостатки

Как сделать своими руками?

Необходимые материалы и инструменты

Схемы

Пошаговое руководство

Электросхема сварочного инвертора

Электросхема сварочного инвертораНастройка аппарата

Обслуживание и ремонт

Сварочный полуавтомат из инвертора

Советы и рекомендации