Строительные работы в Севастополе

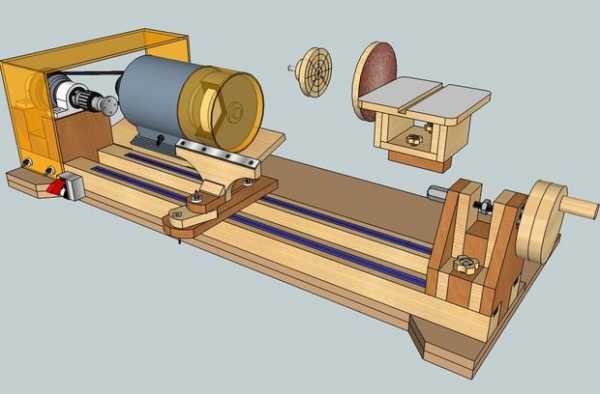

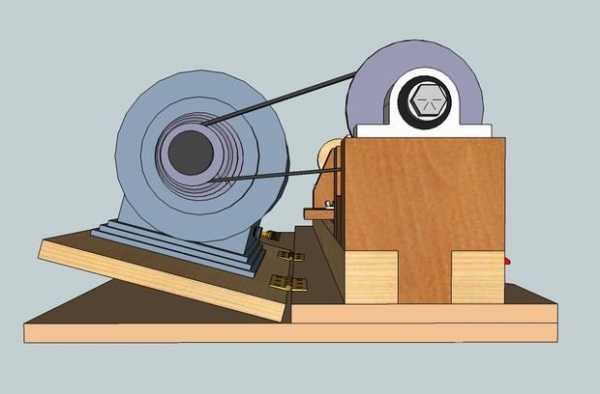

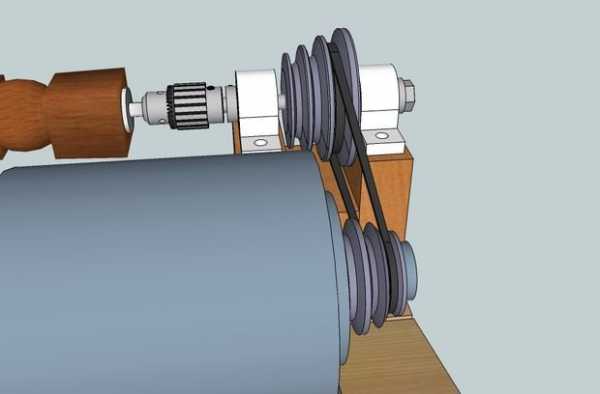

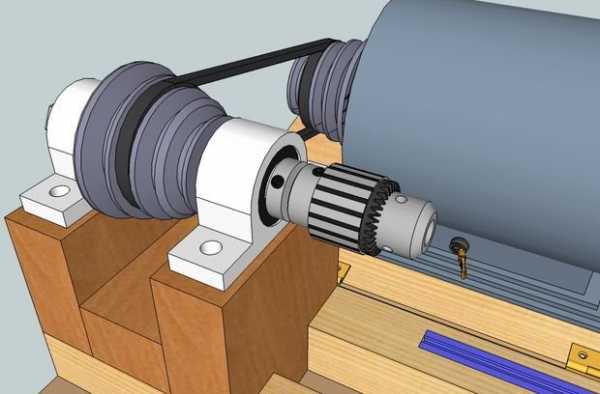

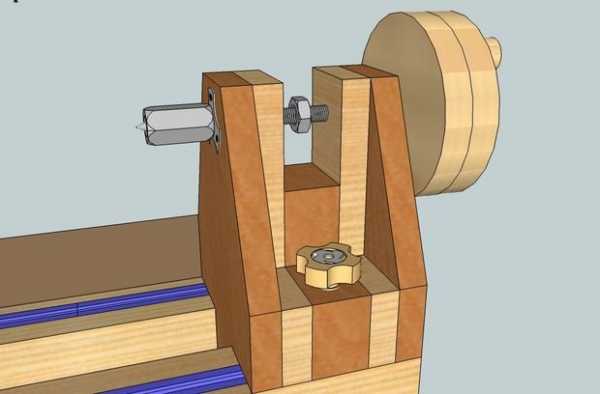

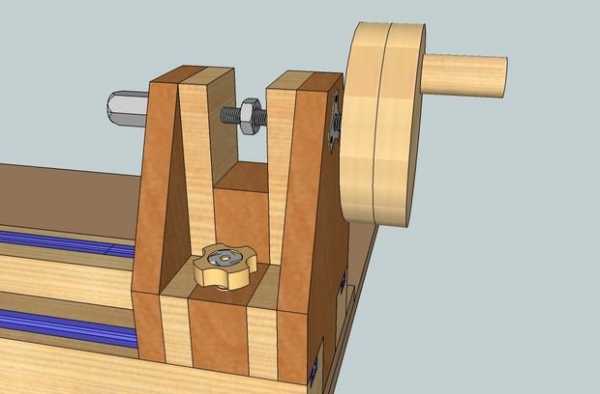

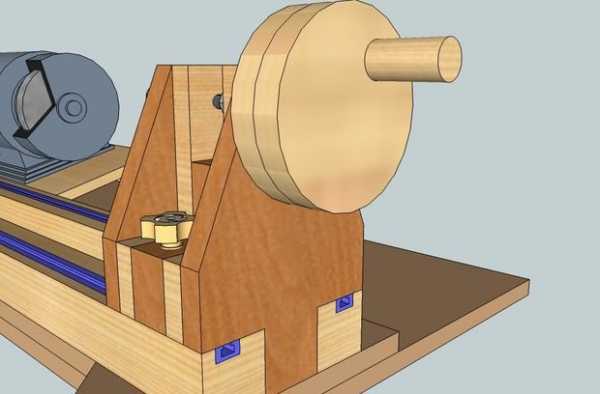

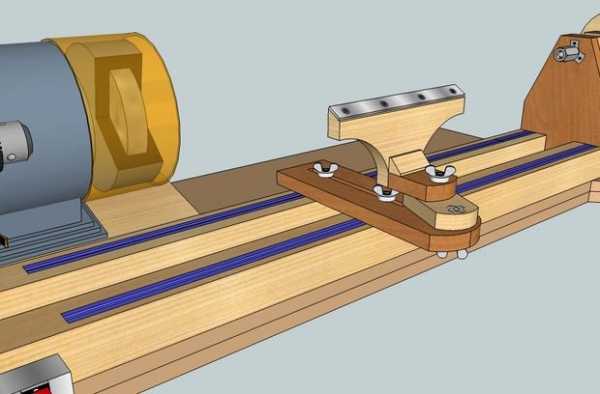

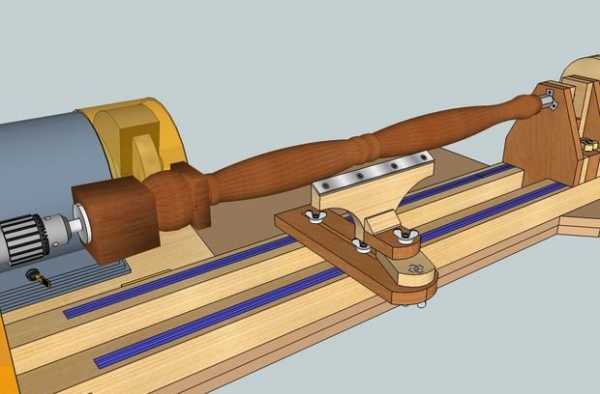

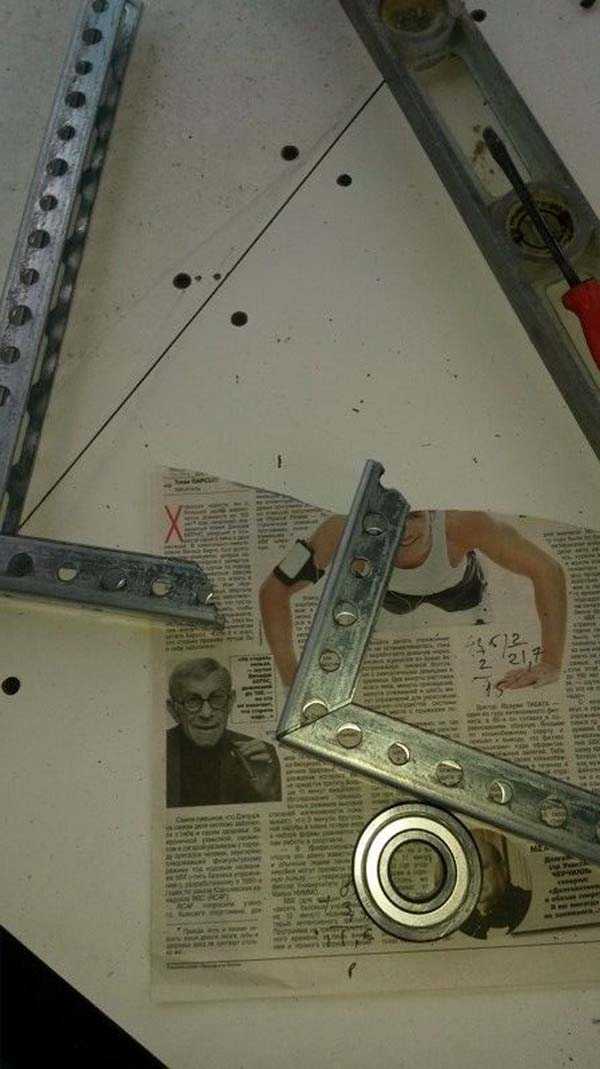

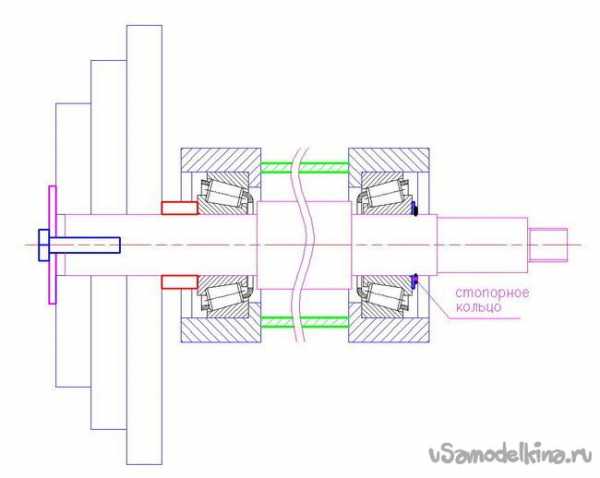

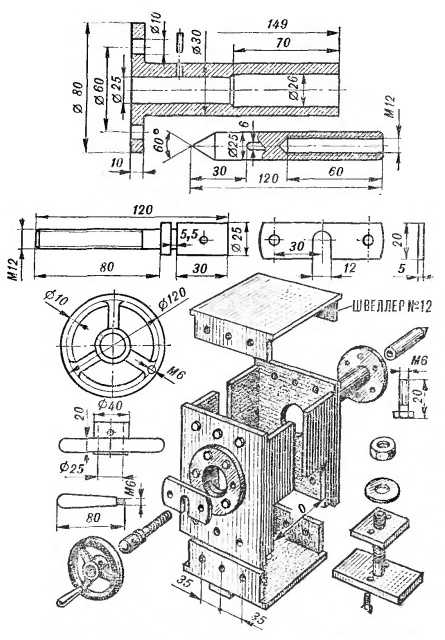

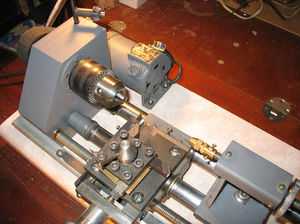

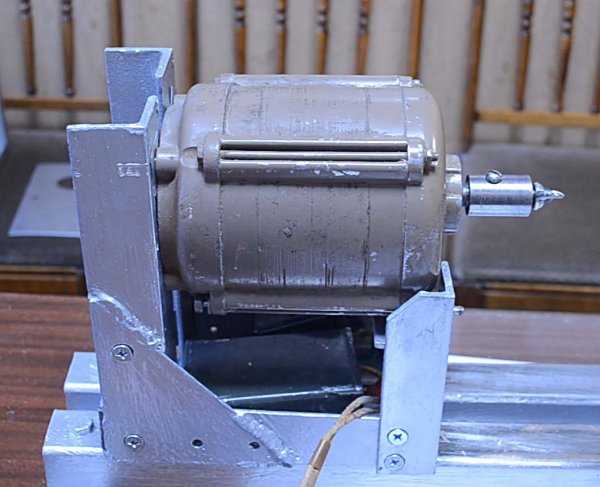

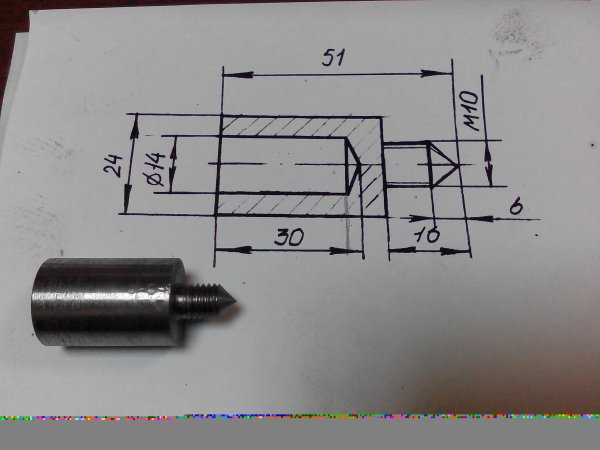

Все фото из статьи Существует много версий токарных станков, с помощью которых можно обрабатывать деревянные заготовки. Они могут быть и совсем крошечными, в которых в качестве мотора применяют обычную электродрель, и довольно мощные с крупными силовыми установками и элементами оборудования. В нашем случае мы будем использовать материалы, основные из которых можно найти в гараже или подвале, а недостающие легко приобрести на строительном рынке или в магазине. На фото — станок токарный по дереву 3 в 1 Большинство из нас, скорее всего, усомнится в своих силах и не будет даже пытаться повторить предложенное. В тоже время все, написанное ниже не составит особых трудностей для тех, кто когда-либо работал с древесиной. Никаких особых методов или приемов вы здесь не увидите, все максимально просто и доступно. Прежде чем узнать, как самому сделать станок токарный по дереву, необходимо подготовиться к работе. В данном случае вам понадобится: Из оборудования следует подготовить: Самодельная планшайба для токарного станка по дереву применяется вместо токарного патрона Ниже предлагается пошаговая инструкция процесса. Элемент имеет важное функциональное значение и является прочным основанием для остальных подвижных частей нашего станка. «Постель» будущего токарного станка по дереву Совет: вместо штатных направляющих Т-образной формы вы можете использовать б/у алюминиевые карнизы, они работают не хуже. В этом шаге все будет зависеть от того, какое оборудование вам удастся купить или найти у себя в доме. Мы будем использовать двигатель от точильного станка, но лучше, если вы сможете достать мотор с низкой скоростью оборотов — 1750 об/мин. Поэтому в нашем случае придется уменьшать заявленную скорость в 3000 об/мин с помощью наборов шкивов, для чего лучше использовать два комплекта – для мотора и передней бабки станка. Набор шкивов разного диаметра позволяет регулировать скорость вращения деревянной заготовки Достаточно приобрести 3-х шаговые шкивы, которые помогут выставить скорость от 700 об/мин до более 4000 об/мин на заготовке. Вот примерные данные: Крепление мотора происходит на фанерной площадке, которая свободно висит, чем и создает необходимое натяжение ремня Совет: перед приобретением рекомендуем расспросить продавца о возможностях одновременной работы двигателя с установленными шкивами. Площадкой для двигателя будет служить фанера, которая петлями прикрепляется к основной станине. При этом учтите, что каждая из них должна быть расположена от края на 60 мм для надежности крепления. Самодельные токарные станки по дереву своими руками обычно используют ременную передачу, при этом перемещать ремни на шкивах нужно самостоятельно Для легкого доступа к запуску и остановке оборудования, установите кнопку «вкл/выкл» на передней части токарного станка. Подключение не представляет трудностей – вам следует вставить ее в цепь между двигателем и сетью 220/380 В. Защитите кнопку верхней крышкой от несанкционированного запуска оборудования Элемент передает вращение на заготовку от двигателя, надежно удерживает детали оборудования, поэтому он должен быть достаточно мощным. В основном размеры бабки зависят от диаметра шкива. Изготовить ее можно из древесины лиственных пород или же использовав сэндвич из фанерных листов, который будет не менее надежным. Передняя бабка должна быть максимально надежной В нашем варианте применили 2 Т-образные заготовки из массива древесины толщиной 150 мм и высотой 165 мм. Соединили их между собой третьей заготовкой по типу «шип-паз». Глубина конструкции должна соответствовать нормальному вращению самого большого по диаметру шкива. Совет: изготовить 3 части передней бабки можно и из фанеры. Все элементы передней бабки должны быть надежно прикручены Ее механизм состоит из двух оправок с подшипниками и стопорными кольцами. Каждая из них прикручивается саморезами к бабке с двух сторон. Для изготовления возьмите готовый сэндвич из склеенных листов фанеры. Т-образные заготовки имеют такие габаритные размеры: Скошенные углы задней бабки не имеют значения, пусть будут 25˚ По центру в верхней части следует сделать отверстие, которое должно совпадать по уровню с патроном передней бабки. Для надежной фиксации заготовки в центрах применен винтовой стержень длиной 180 мм. Задняя бабка прикрепляется к станине с помощью гаек-«бабочка» Применяется также стопорная гайка внутри между частями задней бабки, чтобы ограничивать выдвижение стержня. Стопорная гайка дает возможность регулировать выдвижение винтового стержня Внутри между частями задней бабки необходимо вставить дополнительные элементы из древесины, которые позволят увеличить ее надежность. Для перемещения винтового стержня снаружи рекомендуем изготовить маховик из соединенных между собой кусков фанеры. Маховик из фанеры позволит легче регулировать закрепление заготовки на станке Надеемся, что вы не забыли, как важна техника безопасности при работе с вращающимися элементами. В нашем случае нам следует установить защитный кожух на ремень и вторую часть точильного стана, чтобы ни тот, ни другой в случае разрыва или поломки не смогли нам навредить. Изготовьте защитный кожух для приводного ремня и точильного камня В первом случае можно приобрести в магазине или сделать кожух из пластика самостоятельно, закрепив его с двух сторон двумя болтами с гайками. Его размеры, к примеру, могут быть следующими – 450х170х270 мм. Главное, чтобы он не мешал, а только защищал работающего. Во втором случае можно использовать старое пластиковое ведро подходящего диаметра, которое необходимо закрепить над наждачным кругом. Он будет крутиться постоянно, поэтому эта защита лишне не будет никогда. Для его изготовления возьмите 18 мм фанеру: Готовый суппорт на станине Крепление суппорта на станине Суппорт состоит из 6 элементов При поддержке суппорта вы можете обрабатывать заготовку на станке Совет: прежде чем использовать суппорт проверьте, чтобы инструмент мог легко скользить по пластине. Сегодня вы узнали о том, как изготовить токарный станок по дереву, в котором максимально использовалась древесина в качестве основного материала – фанера, брус и доска. Изготовить данную конструкцию в домашних условиях вполне возможно самостоятельно, для чего потребуется приобрести или использовать электродвигатель с передаточными шкивами. Во время работы необходимо не забывать о правилах техники безопасности и защитных очках. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме. rubankom.com Самый простой самодельный токарный станок по дереву, сделанный своими руками. Понадобилось выточить несколько деревянных деталей, решил сделать самодельный токарный станок из подручных материалов что были в гараже. Процесс изготовления станка показан на фото. Использовал двигатель от циркуляционноного насоса. Станину сделал из фанеры толщиной 22 мм, длина станины позволяет разместить на станке деталь длиной до метра. Просверлил отверстия для крепления двигателя, лобзиком вырезал направляющие для задней бабки. Заднюю бабку сделал из П — образного профиля. Передняя бабка, в данном случае это вал двигателя, должна быть на одной высоте и на одной осевой с задней бабкой. Сварил крепление бабки, установил подшипник. В подшипник установил деревянную пробку, на заостренный болт одел шайбу. Болт вставил в отверстие в пробке, одел еще одну шайбу, закрутил гайку на болт и законтрогаил. Затем установил заднюю бабку в направляющие и закрепил болтами с барашками. Подручник сделал из деревянного бруска. Вырезал поперечные пропилы для крепления подручника. Токарный патрон сделал из корпуса бронзового воздухоотводчика. Выпилил, в передней части воздухоотводчика «коронку». Токарный патрон закрепил на валу двигателя. В результате получился вот такой самодельный токарный станок по дереву сделанный своими руками, теперь можно вытачивать небольшие детали нужные в хозяйстве. Популярные самоделки из этой рубрики Приспособление для заточки цепей бензопил... Самодельный съемник подшипников... Гайкокол своими руками Самодельный универсальный ключ для болгарки и дрел... Самодельный листогиб своими руками... Самодельный токарный станок по дереву своими рукам... Дисковый шлифовальный станок своими руками... Шиномонтажный станок своими руками... Токарный станок из дрели Универсальный гаечный ключ Съемник шаровых опор своими руками... Токарный станок из двигателя от стиральной машины... sam-stroitel.com Самодельный токарный станок по дереву сделанный своими руками из двигателя от стиральной машины: фото изготовления станка с описанием и размерами. Для работы с деревом в первую очередь понадобится токарного станок, промышленные варианты стоят не дёшево, но небольшой токарный станок по дереву можно сделать из подручных материалов как поступил автор этой самоделки. Далее Вашему вниманию предоставлены несколько фото основных этапов сборки самоделки. Раму сварил из профильной трубы 50 х 25 х 5 мм, длинна рамы 1000 мм, ширина 190 мм. Для самоделки использовал двигатель от стиральной машины Вятка автомат, двигатель асинхронный имеет две скорости 400/3000 об/мин, для подключения использовал конденсатор. Мотор закрепил уголками на раме, шайбами выставил ось двигателя параллельно раме. Переднюю бабку сделал следующим образом: на шкиве двигателя нарезал резьбу М6 под отверстия, затем четырьмя шпильками закрепил фанеру толщиной 20 мм. В остальные отверстиях сделал «трезубец». Заднюю бабку сделал следующим образом: направляющие и корпус задней бабки сделал из профильной трубы 20 х 20 х 1,5 мм.Взял пластину толщиной 3 мм и приварил 4 гайки под шпильку М18 (ось задней бабки).Выточил конус с внутренним посадочным местом под подшипники №202.Из фанеры и двух шпилек собрал рукоятку.Шпильками М8 и гайками выставил ось задней бабки параллельно раме и передней бабке. Подручник сделан из профильной трубы 40 х 20 х 2 мм, стойка из сгона 15 мм и 20 мм, упор из уголка 40 х 40 мм. Мощности самодельного станка вполне хватает на болванку 100 х 100 х 400 мм. На этих видео, автор демонстрирует работу своего самодельного станка - станок по дереву , работа на станке. Автор: Денис Иванов. Популярные самоделки из этой рубрики Самодельная каретка для болгарки... Приспособление для сжатия пружин стойки... Пескоструй своими руками Самодельный съемник подшипников... Бетономешалка своими руками... Ключ трещотка своими руками... Трубогиб для профильной трубы своими руками: черте... Токарный станок из дрели Самодельный балансир для подъема двигателя... Съемник ступичных подшипников своими руками... Трубогиб для профильной трубы своими руками... Съемник пружин амортизаторов своими руками... sam-stroitel.com Всегда хотелось такую штуку. Токарный станок по металлу, это все же, нечто более утилитарное, а с деревом... тоже конечно бывают варианты, но все таки, это приспособление для изготовления чего-то этакого, декоративно-художественного. Когда мы поселились в Пермском крае, в деревне, собрал себе этот агрегат. Хвастаюсь. «Иннокентий на заводе» БГ Мне повезло, знакомый пустил поработать в свой отапливаемый гараж (а дело было зимой) и обещал помочь со сваркой. В гараже был школьный токарный станок для железок и сверлилка. Портреты героев ниже. По соседству располагалась строительная база торгующая, в том числе металлопрокатом. Прежде всего, изучив ассортимент железок, засел за изучение аналогов и эскизное проектирование. Пришлось повозиться, некоторые части и даже узлы притерпели небольшие изменения в процессе изготовления, но так происходит в любом производстве – сборка по «вылизанным» чертежам, удел серий. Что было использовано. Инструменты.Набор слесарного инструмента, инструменты для нарезания резьбы, очень облегчил дело электроинструмент – дрель, отрезная машинка. Пользовался небольшим (школьным) токарным станком по металлу, несколько больших деталей пришлось точить на стороне – не влезали в патрон. Сварочный аппарат с принадлежностями. Паяльник средней мощности с принадлежностями и набор инструмента для электромонтажа, часто приходилось «прозванивать» цепи - не обойтись без пробника или мультиметра. Ручной инструмент по дереву. Пользовался термоклеем. Материалы.Использовался стандартный металлопрокат, резьбовые шпильки, метизы. Был приобретен электромотор. Подшипниковые опоры с валом и еще кое-какие железки из металлолома. Немного войлока для сальников. Листовой текстолит. Подшипники. Фанера для электрических коробок. Элементы электрики для пуска мотора, провода, кабели. Герметик. Немного оцинкованной стали для крепежа кабелей при прокладке по элементам конструкции. Лако-красочные материалы, кисти, ветошь. Лампа для местной подсветки. Был найден и приобретен подходящий электромотор. Мне повезло – мотор достался старинный, но в заводской смазке, с хранения. 1кВт, 800 об/мин. Почтенный возраст двигателя – тоже хорошо, в «те» времена значительно меньше экономили на стали и меди, габариты мотора это вполне подтверждают. К относительной тихоходности стремился. Приятнее работать без опаски, а чистую поверхность, получать не большими оборотами, а правильной техникой точения. Обороты двигателя можно переключать, перекидывая ремень клиноременной передачи. Предусмотрено три его положения – обороты шпинделя равны оборотам двигателя, больше и меньше в полтора раза. Практика показала, что для обычных работ этого вполне достаточно. Существенное снижение оборотов нужно только при «оболванивании» очень крупных заготовок, размером с хороший пень. Но такое замедление делается обычно дополнительным шкивом и ремнем. Возможно, придется в будущем их установить. Раму, хотелось, сделать по возможности более массивную – сталкивался с подобными легкими агрегатами, ничего утешительного. Магазин с прокатом был совсем рядом с местом сборки, так что обошлось без наемных перевозок и такелажных работ. Два кусочка мощной двутавровой балки, из которой сделано основание станка, привез просто на саночках. Остальное и того проще. Вот на фото рама станка и кое-какие элементы и заготовки помельче. Этакий "снаряд" с железками вокруг, это потенциальная задняя бабка. Сделана, по простейшей схеме из стандартной "магазинской" шпильки с метрической резьбой. Вкручивается в две соответствующие гайки в торцах "снаряда", фиксируется законтриванием еще одной гайкой снаружи с ручкой-маховичком. Кверху лапами, монтировал натяжитель ремня. Это вон та шпилька на шарнире, торчащая в овальном отверстии. Сверху располагается электромотор на поворотной платформе, шпилька будет эту платформу тянуть за краешек. Шарнирчик чуть крупнее. Гайка на конце шпильки – для удобства сверления отверстия. Передняя бабка. Ответственный и пожалуй, самый точный узел станка. Мне пришлось делать из металлолома - нашелся чуток погнутый вал в двух подшипниковых опорах. Похоже, от какого-то комбайна. Узел отмыл-отчистил, вал худо-бедно выровнял, все переделал на конические подшипники, а поскольку они требуют осевого натяжения, потребовался еще ряд вспомогательных деталей и их подгонка. Но осилил. Сальники-пыльники. Деревянная пыль, куда как более неприятней металлической, ибо, в отличии от первой, значительно легче и ее заносит в самые удаленные уголки механизма. Защите от пыли здесь нужно уделять особое внимание, особенно там, где подшипники и смазка. Вариант первый. Вполне работоспособен, но был отвергнут из эстетических соображений. Вариант второй, текущий. Само уплотнение, выполнено из плотного войлока пропитанного смазкой, поверхность вала под ним отшлифована. Блок шкивов. У знакомого нашлось некоторое количество больших шестерён, почему-то из текстолита на металлической втулке. Вот это из них, выкроил, склеил, обточил. Включение трехфазного электродвигателя в однофазную сеть – хрестоматийное, «конденсаторный пуск». Емкость конденсаторов С1, С2, рассчитываются по известным формулам, в зависимости от данных мотора, у меня получились 100мкФ и 150мкФ. Заготовка электрического шкафчика. Из фанеры и деревяшек. Заготовка пультика. Из того-же. Тесновато, посему, монтаж требуется продумывать довольно тщательно, по шагам, иначе, потом можно до чего-нибудь не добраться. О. Виктория! Все сложилось. Кстати, тумблер это для света. Электрический шкафчик в процессе монтажа. Трансформатор это для галогеновой лампочки «местного освещения», конденсаторы для работы трехфазного мотора от однофазной сети, см. схему. В деревне есть и трехфазная сеть, но фазы здесь частенько с "перекосом" и обрываются, можно недосмотреть, что грозит перемоткой электродвигателя. Нужна громоздкая защита. Опять же, мощности при текущем включении и так хватает. Окошечко для автомата. Так, чтобы его можно было включать-выключать не снимая передней стенки шкафчика. Ну и просто видеть в каком он положении. Притупил острые кромки шлифмашинкой и волшебным напильником, прошелся проволочной щеткой а потом шкуркой по заржавленным местам, протер бензином, в два слоя покрасил зеленой эмалью ПФ-115. После сушки, занялся установкой и разводкой электрики. Вот кстати, почему пришлось делать свой шкафчик для электричества - чтобы элегантно помещался в желоб двутавра. Сборка механической части – сборка после покраски и установка передней бабки, установка мотора, его электрическое подключение. А вот чего забыл - кронштейн для лампы! Это мой практически первый опыт сварки – основные сварочные работы мне знакомый помогал, потом ему стало скучно со мной возиться, пришлось осваивать «это дело» самостоятельно. Лампа галогеновая – из поломанной настольной. 12В. Трансформатор в электрошкафчике рядом. Применять энергосберегающие лампы, в данном случае не следует – при вращении детали под таким освещением может возникнуть стробоскопический эффект, вращающиеся части выглядят неподвижными, это может быть причиной травм, чего не хотелось бы. Как там пишут в технологическом процессе... "после доработки восстановить лакокрасочное покрытие" Э-э, второй опыт в сварочном деле... Изготовление подручника. Сразу двух. Из того же стандартного проката. Вот где то так. Примерка. Следует сказать, что подручник оказался не самым удачным – вертикальная разрезанная трубочка закреплена не слишком надежно и резец при точении вибрирует на краях подручника. Но терпимо. Все не доберусь несколько укрепить – вварить парочку раскосов. Задумчиво... если покрасить, то не так уж и страшно. Почти в сборе, последние штрихи - настройка точной соосности упора задней бабки и шпинделя передней, плоскостей вращения шкивов, еще чего по мелочам, словом - тонкая настройка и оптимизация. Применительно к моменту, очаровательно смотрится, попавшая в кадр кувалда, на полу возле лестницы. Как говорил Юрий Алексеевич - поехали! Вон уже целое корыто замечательных стружек наточил, не зря, не зря делал! Первые опыты - подставочка для благовоний-пирамидок (к слову, тоже самодельных). М-м-м… Белые? Несколько лет спустя, когда сделал шлифовальный круг на вал станка подтачивать резцы, возникла необходимость в обратном вращении шпинделя. Сделал небольшую доработку электрической части станка, благо, для данного включения, заставить мотор вращаться обратно – пара пустяков. Кроме безопасной заточки, возможность обратного вращения заготовки, повысила качество шлифовки готовых деталей, особенно при поперечном точении (тарелки, подошвы подсвечников и т.п.). usamodelkina.ru Рис.1. Общий вид самодельного токарного станка по дереву. С его помощью можно выточить много нужных деталей круглого сечения: колеса, оси, валы, рукоятки для инструментов. Начав с простых изделий, постепенно можно дойти до изящной точеной мебели, деталей парусных яхт и пр. Рис. 2. Самодельный токарный станок по дереву. Принцип работы на токарном станке прост: заготовке, зажатой в горизонтальном положении, сообщается вращательное движение и подвижным резцом снимается лишний материал. Но чтобы осуществить этот простой принцип, требуется механизм, состоящий из множества точно пригнанных деталей. И все же собрать такой станок своими руками вполне возможно. Задача упрощается, если есть возможность изготовить часть необходимых для него деталей на другом токарном станке. А если такой возможности нет то можно обойтись только слесарными работами, подобрав некоторые готовые стандартные детали. Сначала познакомьтесь с общим видом станка. Он показан на рисунках 1 и 2. На жестком основании 1, которое называется станиной, укреплены передняя бабка 5 и задняя бабка 2. Передняя бабка — неподвижная. Ее основной узел — вал- шпиндель 8. Он вращается в бронзовых подшипниках внутри неподвижно закрепленного корпуса 7. На шпинделе устанавливается приспособление для крепления обрабатываемой детали. В данном случае это вилка 9. Для зажима детали используются, в зависимости от ее размера и формы, также планшайба, патрон и другие приспособления. Шпиндель вращается от электрического двигателя 10 через приводной шкив 6. Задняя бабка станка может передвигаться вдоль станины и закрепляется в нужном положении. На одном уровне со шпинделем передней бабки в задней бабке установлен так называемый центр 11. Это валик с заостренным концом. Задняя бабка используется при обработке длинных деталей — тогда заготовка зажимается между вилкой шпинделя и центром задней бабки. Чтобы упростить и облегчить эту операцию, валик-центр делается подвижным. Приблизительно установив заднюю бабку, подают центр немного вперед или назад, вращая маховичок 12, и зажимают деталь с нужной точностью. Поступательное движение центра осуществляется с помощью механизма, называемого пинолью (см. рис. 4). Чтобы длинная деталь небольшого диаметра не изгибалась под нажимом резца, ее опирают на люнет 3, который по мере необходимости передвигаете» вдоль станины. В люнет вставляется смазанная машинным маслом втулка из твердой древесины. Диаметр отверстия втулки должен соответствовать предварительно обработанной шейке детали. В этой конструкции станка лишний материал снимается с вращающейся заготовки специальными резцами различной формы, которые токарь держит руками. Поэтому для удобства на нашем станке имеется подручник 4, на него опирается резец. Когда точат длинные детали, подручник передвигают вдоль станины и закрепляют против обрабатываемого участка. Высота подручника регулируется, чтобы удобно было работать резцами разной толщины. Для изготовления станка вам понадобится электрический двигатель мощностью 500 Вт или немного больше, с частотой вращения до 3000 мин-1. При работе на станке требуется различная частота вращения шпинделя — она зависит от диаметра обрабатываемой детали и твердости древесины. Мягкая древесина допускает обработку при больших оборотах, твердая — при меньших. Если частота вращения выбрана неправильно, получить чистую поверхность очень трудно. Число оборотов можно определить по приведенному графику (рис. 11). Привод станка позволяет изменять частоту вращения шпинделя с помощью ременной передачи через многоступенчатые шкивы. Рис.3. Станина самодельного токарного станка по дереву. Станина собирается из двух швеллеров шириной 140 мм (№ 14) с прямыми полками. Верхние полки опилены, как показано на рисунке 1, и образуют паз, по которому будут двигаться задняя бабка, подручник и люнет. Верхняя плоскость станины должна быть прямой и гладкой — от этого зависит легкость перемещения задней бабки, точность сборки и работы станка. Если выберете сварку, не забудьте, что от высокой температуры детали могут покоробиться. Поэтому сваривать станину нужно в сборе, зажав в подходящем приспособлении. При сборке на болтах поставьте пружинные разрезные шайбы (шайбы Гровера), чтобы гайки не отворачивались от вибрации. Рис. 4. Задняя бабка самодельного токарного станка по дереву. Корпус передней бабки составляется из двух отрезков швеллера № 14 и Двух — № 12 (см. рис. 5). Его тоже можно собрать на сварке или на болтах. При сварке два вертикальных швеллера, в которых уже выполнены отверстия под шпиндель, свариваются сплошным швом. Основание должно быть строго перпендикулярно передней поверхности, допустимое отклонение — не больше 0,1 мм на длине 125 мм. Рис. 5. Передняя бабка самодельного токарного станка по дереву. Шпиндель, как мы уже говорили, вращается в двух бронзовых подшипниках, установленных в корпусе шпинделя (рис. 9). Для смазки подшипников предусмотрены гибкие полиэтиленовые трубочки, показанные на рисунке. Они надеты на ниппели — отрезки металлических трубок. Рис. 6. Люнет. Наружный диаметр бронзовых подшипников нужно выдержать с такой точностью, чтобы они плотно входили в посадочные места корпуса шпинделя. Если подшипники будут проворачиваться, их необходимо закрепить винтами М6×10 мм. Отверстия для винтов сверлятся после сборки. Осевая линия отверстия должна проходить по стыку между бронзой и сталью. Засверлив отверстие сверлом 0 4,8 мм, нарежьте резьбу Мб. Закрепленные подшипники обрабатывают совместно разверткой для чистовой обработки отверстий. Поэтому при вытачивании подшипников оставьте во внутреннем отверстии припуск около 0,3 мм. Рис. 7. Подручник. В корпусе шпинделя при сборке необходимо выдержать осевой зазор 0,25 мм. Если зазор будет меньше, шпиндель не сможет свободно вращаться в подшипниках, а если больше — осевое смещение скажется на качестве токарных работ. При не достаточно точном зазоре с детали торца корпуса снимают лишний металл, а при большом ставят под кольцо корпуса шпинделя прокладку из меди или латуни. Рис. 8. При установке узла шпинделя затягивают фиксирующую гайку и, чтобы она не проворачивалась при работе, отгибают лепесток контровочной шайбы.Для закрепления узла шпинделя в корпусе передней бабки его фланец стягивают точными болтами, которые входят в отверстие без зазора. Закрепленные такими болтами детали при дальнейшей работе уже не сместятся. Под гайки необходимо подложить шайбы Гровера. Рис. 9. Задняя часть узла шпинделя опирается на опорное кольцо, которое тоже крепится к корпусу передней бабки точными болтами. Если окажется, что корпус изготовлен не совсем точно (например, не параллельны передняя и задняя стенки или не соответствуют чертежу линейные размеры), ошибку можно исправить, опилив соответствующим образом опорное кольцо или подложив под него металлические прокладки. После сборки шпинделя на его хвостовике укрепляется шкив для клинового ремня. Подходит приводной ремень № 0 или № 1 от стиральных машин или автомобильный. Диаметры шкивов выбираются так, чтобы можно было получить три разных частоты вращения шпинделя около 3000, 1500 и 750 мин-1. Чтобы шкивы при работе не сдвигались с места, они обязательно крепятся на валу винтом. Шпонки здесь будет не достаточно. Рис. 10. Пиноль. Задняя бабка собирается так же, как и передняя (рис. 4). Поскольку она должна легко перемещаться по станине, ее нижнюю поверхность хорошо отшлифуйте шкуркой. Устройство пиноли ясно из рисунка 10. Важно, чтобы оси шпинделя и центра задней бабки совпадали и находились на высоте 125 мм от станины. Подручник и люнет изготавливаются из стали по рисункам 6 и 7. Рисунок 11. Детали, показанные на рисунках, рассчитаны на изготовление на токарном станке по металлу. Если такой возможности нет, придется внести кое-какие изменения, чтобы изготовить детали с помощью обычного слесарного инструмента и дрели. Шпиндель делают из обрезка толстой трубы, на которой крепится на двух штифтах кольцо, образующее буртик. Из другой толстой трубы изготавливается корпус шпинделя. Внутрь вставляются бронзовые подшипники (например, от поршневого пальца автомобильного двигателя. Между подшипниками ставится распорная труба. На корпус шпинделя наворачиваются на резьбе и на эпоксидном клее фланцы. Заднее опорное кольцо в этом случае крепится не гайкой, а штифтами. Для шпинделя можно использовать палец от автомобильного поршня. Основной недостаток такой конструкции — в сложной разборке. Шкив можно взять от старой стиральной машины. Он устанавливается на шпонке, которая крепится к шпинделю парой штифтов. Шкивы можно изготовить и самостоятельно из твердой древесины. Делается это в два приема. На станине не законченного пока станка вместо передней бабки временно укрепляют электродвигатель. Заготовка для шкива — качественная твердая древесина без трещин и сучков. Можно склеить заготовку из нескольких пластин. Предварительно придайте заготовке цилиндрическую форму нужного диаметра, просверлите в ней отверстие и укрепите шпонкой на валу двигателя. Резцом вытачивают шкив на наименьшую из требуемых частоту вращения. Так же изготовьте второй шкив. Собрав передачу на этих временных шкивах, вы сможете выточить потом и тройные шкивы. Шкивы должны крепиться к валам очень прочно. Каждый шкив закрепляют на фланце толщиной не менее 5 мм, в нем должен быть предусмотрен паз для шпонки. Фланец крепится к шкиву на шурупах, которые ставятся на эпоксидном клее. Готовый станок перед работой должен быть надежно закреплен болтами на верстаке, прочном тяжелом столе или специально изготовленной станине из стальных уголков. Привод станка обязательно закрывается кожухом. Приложение к «ЮТ» № 1 1986 г. inmanus.3dn.ru Содержание материала На рынке деревообрабатывающей техники представлена обширная линейка токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главный критерий — это мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдёт простой настольный станочек с мощностью электродвигателя 1 киловатт и скоростью вращения шпинделя 3500 об/мин. Главные узлы и механизмы станка по дереву отвечают классическому устройству токарной машины, обрабатывающей заготовки вращением. Три главных механизма: Также рекомендуем прочитать: Четыре основных узла: Конструкция задней бабки стандартна. Пиноль имеет отверстие под конус Морзе № 2 для установки центра вращения. Хвостовик сверлильного патрона соответствует отверстию пиноли. Рекомендуется использовать заднюю бабку заводского изготовления. Если самодельный токарный по дереву станок предназначен для точения и сверления деталей без требования к точности, его можно изготовить самостоятельно. Под пиноль выточить полый цилиндр с глухой торцевой стенкой, в которой нарезана резьба под винт маховика. Подвижная часть пиноли — это цилиндр с коническим отверстием и шпоночным пазом на всю длину. Перемещается подвижная часть при помощи винта маховика по шпонке, приваренной в корпусе бабки. Подручник классический, имеет функцию регулирования с фиксацией под диаметр обрабатываемой заготовки, основание подручника перемещается поперёк и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть — обычный уголок. В передней бабке установлены два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг два. Это резьба, которая используется на болгарках, шлифовальных машинках. Благодаря этому на шпиндель можно крепить все насадки, которые используются болгаркой. С этой резьбой изготовлена планшайба под токарный патрон. Вращает всю эту конструкцию электрический двигатель от стиральной машинки мощностью 300 ватт. Чтобы изготовить токарный станок по дереву своими руками, чертежи и размеры не имеют значения, так как каждый изготавливает конструкцию индивидуально, учитывая свои возможности. Цилиндрический корпус в разрезе: Простые приспособления делают станок универсальным и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно затачивать инструмент. Устройство для точения по копиру выглядит следующим образом: Приспособление для фрезерования заменит фрезерный станок. Оправка с дисковой фрезой зажимается в патрон. Вместо подручника устанавливается рабочий стол с упорной линейкой. Фрезеровать можно наличники, плинтусы, заготовки для рамок. Энтузиасты и любители изготавливать самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей на вопрос, как сделать станок по дереву, всегда есть ответ. Самодельный маленький токарный станочек по дереву умельцы ухитряются сделать, потратив 30 минут времени. Материал для изготовления древесно-стружечная плита толщиной 20 миллиметров или толстослойная фанера. Устройство имеет такую схему: Задняя бабка изготавливается из двух прямоугольных брусков, собранных в конструкцию под прямым углом. В стойке сверлится посадочное отверстие под электродрель, делается фиксатор для надёжного крепления. Стойка неподвижно закреплена к основанию. В задней бабке просверлено отверстие для винта, торец которого заточен под конус. Это упорный центр. Импровизированная задняя бабка перемещается по направляющей прорези, фиксируется в один оборот эксцентрика. Подручник изготовлен из рейки, прикреплённой к основанию. Такая простая самоделка даст возможность без проблем выточить из дерева ручку к напильнику или вал качалки для теста. Да и вообще, обработка дерева — очень интересное занятие. pochini.guru Кожух для защиты двигателя. Самодельный токарный станок по дереву. Подробный обзор об изготовлении всех элементов станка показан в видеоролике. www.freeseller.ruСамодельный токарный станок по дереву с клиноременной передачей. Токарный станок по дереву самодельный

видео-инструкция по изготовлению своими руками, как самому сделать патрон, планшайбу, фото и цена

Материалы и оборудование

Изготовление станины

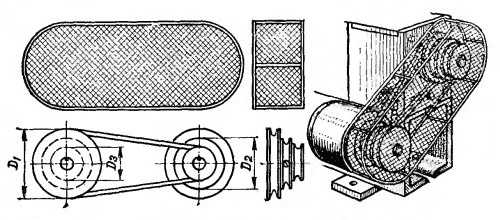

Двигатель станка

Шкив на двигателе Шкив на передней бабке Скорость вращения заготовки малый большой 700 малый средний 1000 средний большой 1250 большой большой 1725 большой средний 2500 средний малый 3000 большой малый 4150

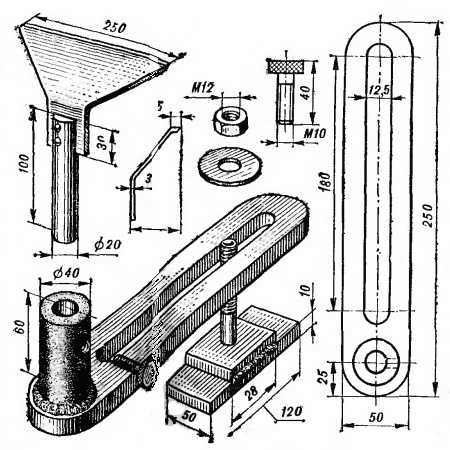

Передняя бабка

Задняя бабка

Защита для ремня и точильного камня

Суппорт

Вывод

Самодельный токарный станок по дереву: фото пошагового изготовления

Токарный станок по дереву своими руками: размеры, фото изготовления

Изготовление станка.

Самодельный токарный станок по дереву с клиноременной передачей

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. Самодельный токарный станок по дереву - Дом, дача, огород. - Каталог статей

самодельная передняя бабка, фрезерное приспособление

Испокон веков дерево верой и правдой служило людям. Древесина является предметом труда мастера по изготовлению столярных изделий. Особенно большой популярностью пользуются вещи, сделанные на токарном станке. Многие токари-металлисты любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их изготовить токарный по дереву своими руками для домашней мастерской.

Испокон веков дерево верой и правдой служило людям. Древесина является предметом труда мастера по изготовлению столярных изделий. Особенно большой популярностью пользуются вещи, сделанные на токарном станке. Многие токари-металлисты любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их изготовить токарный по дереву своими руками для домашней мастерской.Деревообрабатывающий станок

Конструкционная особенность

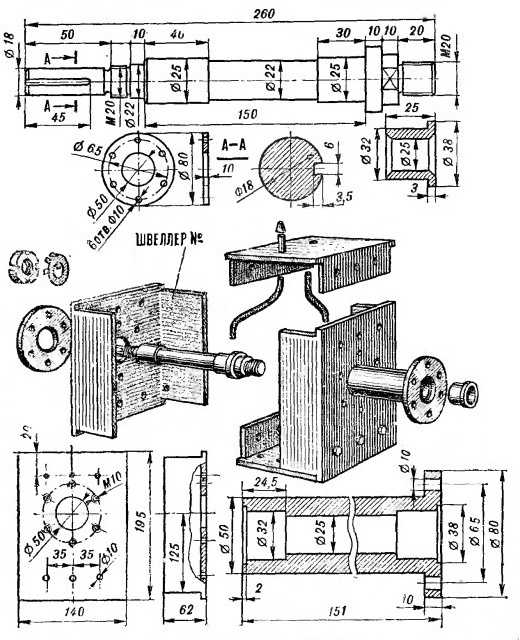

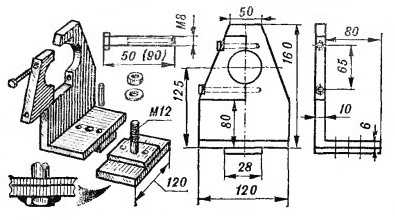

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Шпиндельная бабка своими руками

От точности изготовления передней бабки зависит качество всей конструкции. Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки.

От точности изготовления передней бабки зависит качество всей конструкции. Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки.

Токарный станочек-мини

Самодельный токарный станок - по дереву » Полезные самоделки

Данный станок был сделан для домашней столярной мастерской. Двигатель для станка был взят от старой стиральной машины. Передняя бабка выточена на токарном станке, надета на вал двигателя и закреплена винтом. Спереди накручена гайка-барашек. Получился своеобразный трезубец.

Передняя бабка самодельного токарного станка.В качестве станины и направляющих использовалась труба квадратного сечения. Длина направляющих составляет 1 метр. Расстояние между направляющими - 2 см.

Передняя бабка самодельного токарного станка.В качестве станины и направляющих использовалась труба квадратного сечения. Длина направляющих составляет 1 метр. Расстояние между направляющими - 2 см.  Станина самодельного токарного станка.Задняя бабка сделана из дюймовой трубы, уголка 40Х40, и металлической пластины толщиной 5 мм. Для фиксации бабки сделан специальный эксцентрик.

Станина самодельного токарного станка.Задняя бабка сделана из дюймовой трубы, уголка 40Х40, и металлической пластины толщиной 5 мм. Для фиксации бабки сделан специальный эксцентрик.  Задняя бабка самодельного токарного станка.Подручник выполнен из пластин толщиной 5 мм, полудюймовой трубы.

Задняя бабка самодельного токарного станка.Подручник выполнен из пластин толщиной 5 мм, полудюймовой трубы.  ПодручникКожух для защиты двигателя сделан из 0,5 мм оцинкованной стали.

ПодручникКожух для защиты двигателя сделан из 0,5 мм оцинкованной стали.