Строительные работы в Севастополе

Данный стол полностью собран из толстостенной фанеры 12 мм, проект был заблаговременно составлен на компьютере в 3D программе, а в жизнь его воплотила хрупкая девушка, да именно девочка с прямыми руками. Стол получился довольно дешевый в изготовление, потому как у мастерицы все необходимое имелось в наличии, а именно фанера, дисковая отрезная пила, фрезер, лобзик, весь инструмент можно быстро поставить и так же снять и работать им в ручном режиме, что довольно удобно. Подключение к электросети тоже сделано так чтобы не разбирать инструмент и не вносить изменений в конструкцию, кнопка пуска нажата в рабочем положении и застопорена пластиковым хомутиком, а вилка включена в розетку на которую идет отдельный выключатель расположенный под столешницей в удобном положение для нажатия (вкл-выкл) во время работы. К каждому электроинструменту подсоединена гофрированная пластиковая трубка для удаления пыли подключенная с другого конца к фильтру-циклону пылесоса. И так, давайте рассмотрим, что конкретно понадобиться для сборки данного стола. Материалы 1. толстостенная фанера2. электролобзик3. дисковая отрезная пила4. фрезер5. саморезы по дереву6. краска7. морилка8. колесики 4 шт9. болт10. гайка11. гофрированный шланг12. электропроводка13. пластиковые хомутики14. розетка 3 шт15. коробка-распределитель16. вилка17. фильтр-циклон Инструменты 1. дисковая отрезная пила2. шуруповерт3. дрель4. рулетка5. линейка6. уголок7. струбцина8. отвертка9. бутылочка с клеем10. кисть11. валик Пошаговая инструкция по созданию многофункционального стола 3 в 1 своими руками. Работа проведена довольно сложная и кропотливая, но стоящая таких усилий, потому как станок очень бюджетный и полезный при ведение столярных работ в мастерской. Автор предоставил нам на рассмотрение подробное видео в котором показаны все основные моменты и тонкости при создание стола. Давайте посмотрим. Первым делом автор сделал разметку на листах фанеры и выпилил заготовки. Так что берите пример и быстро за дело! Дерзайте друзья;) На этом все, всем спасибо за внимание!Заходите в гости почаще и не пропускайте новинки в мире самоделок! Источник usamodelkina.ru Жизнь в частном доме вынуждает владельца приобретать навыки смежных специальностей. В первую очередь нужны агрономические знания, нельзя бросить на произвол приусадебный участок. Но, кроме того, каждый хозяин должен быть немного строителем, сварщиком и, конечно же, столяром. Работы на частном подворье – превеликое множество. Столярное производство подразумевает использование большого количества специального инструмента. Благо, что строительный рынок представлен огромным выбором ручного электроинструмента. Многие хозяева им и обходятся. Но бывают случаи, когда вручную очень сложно, а порой просто невозможно сделать то или иное изделие. Инструмент необходимо закрепить. Сделать это нужно надежно – на специальном столе, в противном случае можно не получить должного качества изделия или травмироваться. Строительный рынок металлообрабатывающего оборудования представляет большую линейку столов под циркулярную пилу или фрезер, но стоимость их такова, что не каждому владельцу по карману. В этой статье мы предложим вариант столярного универсального стола для фрезера и циркулярки. С чего начать изготовление стола? Как и любая другая конструкция, он должен начаться с рабочего эскиза. Именно этот документ даст ясное представление, каким именно будет стол, и что нужно для его изготовления. Чертеж разрабатывается с указанием реальных размеров, что в процессе даст возможность рассчитать необходимое количество материалов. Первое, что объединяет фрезерный станок и циркулярку – это необходимость наличия рабочей поверхности или, другими словами, столешницы. Она должна быть: В качестве основы для универсального стола можно применить столешницу станка под циркулярную пилу. Так как пильный диск располагается в левой части стола, то в правой можно разместить фрезер. Его устанавливают с учетом места под обрабатываемые заготовки. При этом следует помнить, что мастер, выполняющий фрезеровку, должен находиться в торце с правой стороны стола, а не перед фрезером. Это обязывает установить максимальное ограждение всех движущихся частей, чтобы предотвратить контакт с человеком. После того как чертеж готов, и в нем учтены все конструктивные нюансы, необходимо выбрать материалы для изготовления стола. В качестве основания для станков в домашних мастерских используют конструкции из дерева или металлопроката. В первом случае раму можно собрать из деревянного бруса, скрепив при помощи уголков и саморезов. Реже применяются болтовые соединения. Второй вариант – это сварка или сборка станины из металлической трубы или уголка при помощи болтов, гаек и шайб. Столешницу, как правило, изготавливают из ламинированной ДСП, толстой березовой фанеры или других материалов, обладающих гладкой, ровной поверхностью и возможностью легко исправить небольшую кривизну. Рабочие пластины для монтажа оборудования изготавливают из металла, оргстекла или текстолита. Для сборки универсального стола потребуется следующее оборудование и инструмент: После того как все подготовительные работы закончены, можно приступать к непосредственной сборке универсального стола. Необходимо разделить процесс на отдельные этапы: Обязательным условием при работе с электрооборудованием является соблюдение правил техники безопасности. Игнорирование обслуживающим персоналом требований охраны труда может привести к травмированию. pro-instrument.com Практически только из фанеры, небольшого количества винтов, забивных гаек можно сделать раскладной стол своими руками для ручного фрезера и лобзика. В принципе если у вас есть циркулярная пила, то можно этот стол использовать и с циркуляркой. Если совсем уж с фанатизмом подойти к этому столу, то его можно наделить и функциями верстака, тогда этот стол-верстак по функциям практически не отличался от Wolfcraft master cut 1000. Не спорю, множество функций это хорошо, но не стоит наращивать количество функций за счет их качества. Вольфкрафт, как раз попался на том что функций много, но большинство из них не особо качественные.Уже был описан самодельный верстак для лобзика, так вот в данной статье описывается более универсальный стол, в который можно установить и фрезер. Плюс у этого стола ножки могут складываться. Но эти казалось бы плюсы, могут быть и минусами: складные ножки — обычно менее устойчивы. Универсальный угловой упор рассматриваемый в этой статье стола менее жесток.Общий вид стола. Первым делом из фанеры нужно вырезать основу столешницы и полосы для усиления столешницу. В полосах фанеры мы сверлим отверстия, чтобы собрать короб, на который будет установлена столешница. Переходим к изготовлению опоры будущего стола.Выпиливаем ножки. Обратите внимание: две ножки немного короче, это нужно чтобы стол мог нормально сложится. По размеру проема в верхней сати столешницы нужно выпилить из фанеры прямоугольники и закруглить углы. Первым делом размечаем и выпиливаем из фанеры транспортир. Выпиливаем полосы из фанеры, размечаем пазы через которые упор будет прижиматься к столешнице. Опубликовал: Plotnikov - 24 Апр, 2013, г. Запомнить статью: Соседние записи в этой категории: domsnachala.ru Сборка очень простая, а потому чертежи давать не буду, ведь по фото все будет понятно. Находим центр линии и в обе стороны отмеряем диаметр диска, плюс 20 мм. По намеченной линии режем паз циркулярной пилой. Если нет пилы, станок по этой инструкции можно сделать из болгарки . Размер дна, открытой части и продольных боковин: 1,3×0,7 м, размер поперечных боковин: 0,7×0,7 м. Стенки ящика собираем воедино, прокладывая внутри по стыкам рейки. Также рейкой усиливаем периметр открытой части. Усиленную заготовку устанавливаем поверх ящика на 3-4 петли. В итоге, установленная столешница должна равномерно выступать за пределы ящика по всему периметру. Так как направляющая будет слева и справа, готовим две одинаковые стальные линейки, которые обрезаем на нужную длину. В заготовке сверлим отверстия под полотно лобзика и под шурупы, которыми пластина будет крепиться к столешнице и которыми к пластине будет крепиться инструмент. Делаем разметку пластины и вынимаем фанеру на толщину металла фрезером. Делаем сквозное отверстие, так, чтобы в столешницу прошёл корпус лобзика. Прикручиваем лобзик в пластине, вставляем пластину инструментом в столешницу и фиксируем по краю саморезами. Подготовленную пластину, как показано на фото, прикладываем с той стороны стола, где ранее были установлены направляющие. Выровняв заготовку, обводим ее карандашом. Фрезер крепим на заготовленной подошве и собранную конструкцию устанавливаем в отверстие, проделанное в столешнице. Фиксируем подошву саморезами через крепежные отверстия. Снаружи на задней стенке короба крепим удлинитель на необходимое количество розеток. Удлинитель подключаем к общей пусковой кнопке. obustroeno.com Для домашней мастерской такая оснащенность маловероятна, но потребность в столярной продукции для владельца частного дома весьма велика. Обычно выходят из положения при помощи ручного электроинструмента, которого имеется большой выбор. И, тем не менее, существуют операции, которые легче и производительнее делать на стационарном оборудовании. Рассмотрим один из компромиссных вариантов, позволяющих объединять несколько видов оборудования в один агрегат для экономии места и создания условий для более качественной работы и попытаемся сконструировать стол для фрезера и циркулярки своими руками. Циркулярный и фрезерный станки имеют одну общую особенность: оба нуждаются в наличии рабочей плоскости – стола. Причем, требования к нему достаточно просты: Все эти требования должны выполняться с учетом специфики домашней мастерской: Наиболее популярным решением такой задачи является использование ручного фрезерного станка как дополнительного съемного элемента, присоединяемого к столу циркулярной пилы. Такой вариант практически не требует каких-то особых доработок или замены имеющегося стола, поэтому он успешно используется в домашних мастерских, зарекомендовав себя как удобный и вполне рабочий. Многие устанавливают стол на колесики, делая тем самым его мобильным, что удобно при работах, требующих многократных станочно-ручных циклов – например, отпиливание штапика и установка его на раму. Основой является готовый стол для циркулярной пилы. Конструктивно он создается таким образом, что пильный диск находится ближе к левому краю (если смотреть по направлению подачи заготовки). Таким образом, левая часть стола используется лишь для прикрытия рабочего вала циркулярки и для создания площадки при работе с торцовочным приспособлением. Эту часть можно и нужно использовать с толком, разместив на ней (точнее, под ней) фрезер. Потребуется всего лишь изготовление отверстия для вращающейся фрезы, расположенной по центральной продольной оси стола (наиболее удобный вариант). Диаметр отверстия должен быть таким, чтобы в нем свободно располагалась самая крупная фреза, имеющаяся в распоряжении пользователя. Некоторые фрезы могут иметь довольно большие размеры, нуждающиеся в наличии крупного отверстия. Следует определиться, насколько необходимо использование этих фрез в стационарном режиме, может быть, проще работать с ними, сняв фрезер со стола. Это избавит от необходимости иметь большое рабочее отверстие, не всегда удобное для фрезерования мелких и тонких деталей. Расстояние от правого края стола выбирается таким образом, чтобы можно было закрепить под крышкой фрезер без контакта с вращающимся шкивом, но и иметь достаточно места для размещения обрабатываемых заготовок или приспособлений. Следует учитывать, что расположение мастера при работе с фрезером с правого торца стола, а не с широкой части, как при использовании циркулярки. Поэтому надо максимально оградить все движущиеся части и исключить любую возможность контактов с ними. Крепление фрезера проще всего производить при помощи винтов с потайными головками, пропущенных сквозь отверстия в столе и завинченных в штатные отверстия на подошве фрезера. Такой вариант позволяет максимально плотно присоединить фрезер к основанию, не оставляет возможностей для вибрации или смещения станка. При этом, процесс монтажа потребует некоторого количества времени, поскольку чем больше винтов используется, тем прочнее и надежнее соединение. Как вариант, применяют более быструю технологию отсоединения фрезера. Делается пластина, укрепляемая на подошве станка, площадью немногим больше его основания. В столе делается отверстие, формой повторяющее очертания этой пластины. Установка производится таким образом, что пластина становится частью стола, для чего потребуются ограничители по высоте для исключения выступания пластины из крышки или, наоборот, слишком глубокого утапливания в нее. Установка несколько ускоряется, но наличие фиксирующих винтов все рано нужно для обеспечения полной неподвижности станка. Для домашней мастерской металлический стол не совсем удобен. Дело в том, что для его изготовления обычно используется листовой металл, который имеет достаточно серьезные погрешности в отношении плоскости. Если приложить к листу металла линейку, то можно увидеть, что поверхность имеет значительную кривизну. Если для работы на циркулярке такая погрешность не имеет последствий, то для фрезера это недопустимо. В качестве материала для стола в домашней мастерской удачнее всего использовать ламинированную ДСП, толстую березовую фанеру или подобные листовые материалы, обладающие гладкой поверхностью и дающие возможность легко исправить кривизну, если она обнаружится. Достаточно просто прикрепить на шурупы с нижней части ровные отфугованные бруски, или установить между имеющимися брусками и столом дополнительные клинышки-распорки, выравнивающие поверхность. Кроме того, вес такого стола гораздо меньше, и он не проводит электроток. Еще одним аргументом в пользу такого выбора можно назвать возможность достаточно простой замены при выходе из строя. Для гарантии долговременной службы стола рекомендуется использовать универсальные приспособления, присоединяемые на болты с гайками в несколько специально проделанных отверстий. Зачастую используются шурупы или гвозди, от которых остаются следы в виде мелких бугорков, царапающих заготовки. Кроме того, материал при частом забивании-завинчивании быстро выходит из строя, что вынудит быстро менять стол. Работа с устройствами, прикрепляемыми в штатные отверстия, позволит сохранить стол и надежно крепить приспособления к поверхности. Завершая тему, следует напомнить о необходимости строгого соблюдения правил безопасности. Циркулярка и фрезер – самые опасные и коварные станки – вращающийся рабочий орган плохо контролируется визуально, граница контакта с зубьями не видна. Следует применять защитные ограждения, экраны и прочие меры безопасности, чтобы работа по благоустройству дома не обернулась бедой. Вконтакте Facebook Twitter Google+ vinstrumentah.ru Современный ассортимент обрабатывающего электроинструмента удовлетворит потребности любого мастера. При этом всегда можно превратить ручной инструмент в стационарный станок. Самый востребованный инструмент мастера по дереву – безусловно, фрезер. Ручным фрезером можно проделать большинство работ, но когда обрабатываются заготовки большого размера – возникают технические сложности. Покупка фрезерного станка для домашнего использования слишком затратное мероприятие, поэтому мастера обычно изготавливают стол для фрезера на основе ручного инструмента. Это позволяет манипулировать обрабатываемой заготовкой, в то время, когда сам фрезер жестко зафиксирован на столешнице. Электроинструмент крепится снизу, фреза выступает над уровнем стола. Главное условие – массивная конструкция, которая будет надежной при вибрациях и выдержит вес заготовки любого размера. ВАЖНО! Поскольку работа с фрезером представляет собой повышенную опасность, падение стола может привести к травмам. Для придания устойчивости конструкции, желательно оснастить ножки стола регуляторами высоты. Тогда можно устанавливать станок на неровную поверхность. Столешница должна быть выполнена из гладкого износоустойчивого материала, например – покрытие для кухонных рабочих поверхностей. Ножки и раму стола можно выполнить из бруса толщиной не менее 40 мм, или из фанеры 10-12 мм. Пространство под столешницей должно обеспечивать легкий доступ к фрезеру для обслуживания и смены фрезы. Либо верхняя часть делается откидной, как рояльная крышка. Поскольку самодельный фрезерный стол является ответственным оборудованием – перед началом работ необходимо нарисовать подробный чертеж. Обеспечение безопасности: ВАЖНО! Никаких провисающих проводов питания внутри конструкции быть не должно. Помимо засорения рабочего места, опилки могут попасть в вентиляцию фрезера (поскольку он находится под столом) или между столешницей и заготовкой. Это может привести к проскальзыванию обрабатываемой детали. Самой ответственной частью конструкции, влияющей на качество работ – является пластина (или подошва) ручного фрезера. Поскольку при установке в стол, она больше не является опорным узлом, необходимо продумать надежное крепление и управляемое перемещение фрезы по вертикали. Крепление электроинструмента к пластине вместо стола позволяет легко демонтировать его для обслуживания или смены насадок. Что необходимо предусмотреть при изготовлении пластины: ВАЖНО! Все плоскости должны быть на одном уровне, ничего не должно выступать или утапливаться. Пластина для крепления фрезера Изготовить ее можно из прокатной стали или алюминия. Берем один лист толщиной 3-4 мм, и вырезаем из него обе пластины, на одной отверстие 90 мм, на другой соосно 100 мм с проушинами. Листы скрепляются между собой винтами. После окончательной сборки в пластинах сверлятся отверстия для крепления подошвы фрезера. Из той же заготовки вырезаем вкладыши. Образец вкладыша для крепления фрезера к столу Крепить можно винтами впотай или неодимовыми магнитами (вариант подходит для стальных вкладышей). В центре вкладышей сверлим отверстия (строго по центру!) для различных диаметров фрез или копировальных втулок. Копировальная втулка должна плотно входить в диаметр отверстия вкладыша ВАЖНО! Если пластина получилась слишком толстой, придется использовать фрезы с длинной шейкой. Затем в середине стола тем же ручным фрезером выбирается ниша для установки пластины. Если не удалось правильно выбрать глубину – можно использовать тонкие прокладки по всей плоскости пластины. Ими также можно регулировать со временем просевшую пластину. Смотрите видео и вы узнаете, как мастер изготовил своими руками фрезерный стол, потратив на это пару дней и несколько листов фанеры. Если вы планируете делать лишь простое торцевание или сквозные пазы – фрезер можно закрепить жестко, и при необходимости регулировать высоту фрезы при помощи прокладок между плитой и башмаком. Для полноценной работы вам понадобится лифт. Конструкций самодельных механизмов подъема фрезера под столом придумано множество. Остановимся на самых эффективных и надежных. Домкратом поджимаем фрезер к столу Так же, как и при использовании ручного фрезера – для самодельного станка потребуется дополнительное оборудование. Параллельный упор, направляющая шина, аналог циркуля и пр. Все эти приспособления можно крепить струбцинами, или использовать специальный профиль с «Т» образным вырезом. Обычно при создании самодельных фрезерных столов своими руками применяется комплексный подход к изготовлению крепежа для дополнительного оборудования. Если вы имеете опыт работы с ручным фрезером – не составит большого труда самостоятельно разработать все необходимые приспособления, специализированные именно под ваши задачи. Поскольку стол не обязательно должен быть узкопрофильным – можно использовать его для смежных работ. Например – изготовить пластину под ручную циркулярную (дисковую) пилу. Демонтируется фрезер, на его место ставится циркулярка, и вы получаете универсальный деревообрабатывающий станок. При этом вы экономите время, материалы и место в рабочей зоне. Не забываем о том, что помимо стационарных распиловочного и фрезерного станка, вы по-прежнему можете пользоваться ручными фрезером и циркуляркой, просто демонтировав их со стола. Преимущество такого решения в том, что при работе с дисковой пилой вы можете использовать основные приспособления для фрезера – направляющую и параллельный упор.Подведем итог. Все вышеперечисленное осуществимо при наличии элементарных слесарных навыков и подходящего инструмента. Финансовые затраты вы регулируете самостоятельно. ВАЖНО! При изготовлении фрезерного стола своими руками – необходимо трижды подумать о безопасном его использовании. Если вы допустите просчет – претензию предъявить будет некому. Если остались вопросы по изготовлению фрезерных столов своими руками, то посмотрите видео, в котором мастер подробно рассказывает как сделать простой удобный фрезерный стол в домашних условиях. obinstrumente.ruМногофункциональный стол 3 в 1 циркулярная пила, фрезер, лобзик. Универсальный стол для циркулярки ручного фрезера и лобзика

Многофункциональный стол 3 в 1 циркулярная пила, фрезер, лобзик

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором мастер-класса вы узнаете, как самостоятельно сделать многофункциональный стол 3 в 1 где есть циркулярная пила, фрезер и лобзик, а так же встроена система пылеудаления и фильтр-циклон. Стол очень удобен при эксплуатации, а главное его достоинство в том, что он очень бюджетный по сравнению с профессиональными столами и станками цена за которые запредельно велика для простого мастера или просто начинающего любителя столярного дела.

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором мастер-класса вы узнаете, как самостоятельно сделать многофункциональный стол 3 в 1 где есть циркулярная пила, фрезер и лобзик, а так же встроена система пылеудаления и фильтр-циклон. Стол очень удобен при эксплуатации, а главное его достоинство в том, что он очень бюджетный по сравнению с профессиональными столами и станками цена за которые запредельно велика для простого мастера или просто начинающего любителя столярного дела.

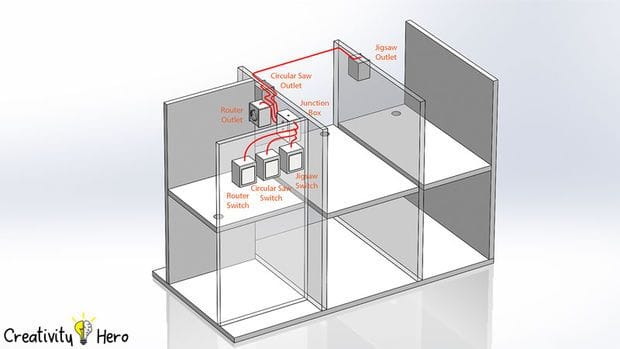

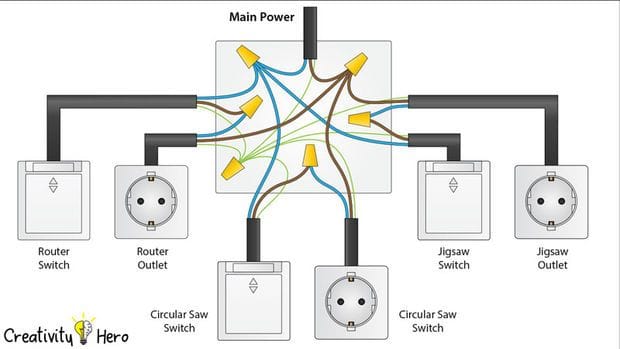

Нижняя часть шлифуется и покрывается белой краской.Для удобства перемещения автор установил в нижней части колесики, теперь его можно свободно катать по мастерской либо гаражу в удобное место для работы, или же наоборот после завершения работы откатить в укромный уголок, чтоб он не мешался.Схема подключения электропроводки.

Нижняя часть шлифуется и покрывается белой краской.Для удобства перемещения автор установил в нижней части колесики, теперь его можно свободно катать по мастерской либо гаражу в удобное место для работы, или же наоборот после завершения работы откатить в укромный уголок, чтоб он не мешался.Схема подключения электропроводки.

Сборка электроцепи. Подключение гофрированного шланга для удаления пыли.Сборка и навешивание дверок на стол.Все готово и можно попробовать станок в работе.Станок отлично работает и показал себя с положительной стороны. Как видите такого рода стол можно собрать самостоятельно, без каких либо дополнительных инструкций и чертежей, все довольно просто и понятно. Собрала стол хрупкая девушка, а это достойно уважения. Молодец и Умница!

Сборка электроцепи. Подключение гофрированного шланга для удаления пыли.Сборка и навешивание дверок на стол.Все готово и можно попробовать станок в работе.Станок отлично работает и показал себя с положительной стороны. Как видите такого рода стол можно собрать самостоятельно, без каких либо дополнительных инструкций и чертежей, все довольно просто и понятно. Собрала стол хрупкая девушка, а это достойно уважения. Молодец и Умница!Стол для фрезера и циркулярки своими руками

Стол для фрезера и циркулярки своими руками

Основные требования, предъявляемые к рабочей поверхности столярных станков

Основные требования к конструкции стола

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.Изготовление циркулярно-фрезерного стола: материалы

Изготовление стола под фрезер и циркулярку: инструмент

Пошаговая инструкция изготовления комбинированного стола для фрезера и циркулярки

Стол для лобзика и ручного фрезера

Стол в сложенном виде.

Стол в сложенном виде.

Изготовление основы стола

В углы коробка вклеиваем квадратики из фанеры, они придадут жесткости коробу.

В углы коробка вклеиваем квадратики из фанеры, они придадут жесткости коробу. В столешнице вырезаем отверстие, таким образом чтобы установленные на вкладку лобзик и фрезер спокойно проходили в него.

В столешнице вырезаем отверстие, таким образом чтобы установленные на вкладку лобзик и фрезер спокойно проходили в него. К коробу на шурупы крепим столешницу.

К коробу на шурупы крепим столешницу. Вырезаем верхнюю часть столешницы и в ней вырезаем отверстие под вкладки с электроинструментом.

Вырезаем верхнюю часть столешницы и в ней вырезаем отверстие под вкладки с электроинструментом. Приклеиваем верхнюю часть столешницы к основе. Обратите внимание что поверхность столешницы состояит из двух полос фанеры, а между полосами сделана выемка в которую будет устанавливаться угловой упор.

Приклеиваем верхнюю часть столешницы к основе. Обратите внимание что поверхность столешницы состояит из двух полос фанеры, а между полосами сделана выемка в которую будет устанавливаться угловой упор. В столешнице сверлим отверстия для крепления параллельного упора.

В столешнице сверлим отверстия для крепления параллельного упора.

В отверстия забиваем гайки.

В отверстия забиваем гайки.

Изготовление ножек для стола

Выпиливаем перемычки и вырезаем в них декоративные овалы.

Выпиливаем перемычки и вырезаем в них декоративные овалы. Сглаживаем ребра и углы.

Сглаживаем ребра и углы. Сверлим в ножках отверстия для винтов.

Сверлим в ножках отверстия для винтов. Фиксируем ножки.

Фиксируем ножки. Прикручиваем распорные полосы фанеры.

Прикручиваем распорные полосы фанеры. Тоже самое в нижней части ножек.

Тоже самое в нижней части ножек. Теперь по месте вырезаем и прикручиваем продольную перемычку.

Теперь по месте вырезаем и прикручиваем продольную перемычку. Чтобы при разборке перемычку было легче снять, вместо обычных гаек используем «барашки».

Чтобы при разборке перемычку было легче снять, вместо обычных гаек используем «барашки». Стол в сборе.

Стол в сборе.

Изготавливаем вкладыши для электроинструмента.

Просверлить и раззенковать отверстия для крепления вкладок в каждом из 4-х углов.

Просверлить и раззенковать отверстия для крепления вкладок в каждом из 4-х углов. Вкладываем вкладку в толешницу и сверлим отверстия в нижней части столешницы.

Вкладываем вкладку в толешницу и сверлим отверстия в нижней части столешницы. Теперь в центре вкладки прикладываем фрезер и размечаем отверстия под фрезу и крепеж фрезера.

Теперь в центре вкладки прикладываем фрезер и размечаем отверстия под фрезу и крепеж фрезера. Для лобзика изготавливаем аналогичную вкладку. Сверлим отверстия под крепеж лобзика и делаем выпил под пилку лобзика. Чтобы лобзиком можно было пилить под разными углами, выпил должен учитывать наклон пилки.

Для лобзика изготавливаем аналогичную вкладку. Сверлим отверстия под крепеж лобзика и делаем выпил под пилку лобзика. Чтобы лобзиком можно было пилить под разными углами, выпил должен учитывать наклон пилки.

Изготовление углового упора

Изготовливаем планку и упор.

Изготовливаем планку и упор. По глубине верстака отрезаем алюминиевый профиль.

По глубине верстака отрезаем алюминиевый профиль. Для крепления транспортира к профилю, сверлим два отверстия.

Для крепления транспортира к профилю, сверлим два отверстия. Собираем упор.

Собираем упор. Вот так выглядит упор в сборе.

Вот так выглядит упор в сборе. Устанавливаем ограничитель.

Устанавливаем ограничитель.

Изготовление параллельного упора

Выпиливаем пазы.

Выпиливаем пазы. Изготавливаем боковую полосу для упора, прямоугольник для усиления упора и сверлим в них отверстия для сборки.

Изготавливаем боковую полосу для упора, прямоугольник для усиления упора и сверлим в них отверстия для сборки. Изготавливаем коробок для подключения пылесоса.

Изготавливаем коробок для подключения пылесоса. Собираем две полосы упора воедино.

Собираем две полосы упора воедино. Размечаем отверстия в упоре под фрезу.

Размечаем отверстия в упоре под фрезу. Приклеиваем к параллельному упору усиливающие прямоугольники и короб для подключения пылесоса.

Приклеиваем к параллельному упору усиливающие прямоугольники и короб для подключения пылесоса. Из гаек запресованных в пластиковые ручки обрезков шпилек и клея собираем фиксаторы для упора.

Из гаек запресованных в пластиковые ручки обрезков шпилек и клея собираем фиксаторы для упора.

Стол в работе с лобзиком.

Стол в работе с фрезером.

Циркулярка своими руками: отчёт о сборке оборудования 3 в 1

Иллюстрации Поэтапная инструкция

Делаем столешницу. Подготавливаем лист фанеры толщиной не менее 20 мм. Размер листа 1,5×1 м. По периметру заготовки крепим на саморезы рамку из рейки с сечением 25×20 мм.

Делаем прорезь для ручной циркулярной пилы. По продольной стороне стола размечаем центр и проводим осевую линию.

Крепим пилу.

Собираем ящик. Из фанеры толщиной 20 мм собираем ящик по форме параллелепипеда.

Монтаж столешницы. Фанерную заготовку с закрепленной пилой, как показано на фото, укрепляем рейкой, которая будет работать как ребро жесткости и усилит конструкцию.

Разметка направляющих. Для того, чтобы по верхней части станка перемещалась каретка, на расстоянии 50 мм от краев прикладываем металлическую линейку и обводим.

Устанавливаем направляющие. По обведенным контурам линеек выбираем фанеру фрезером, так чтобы заложенные в паз направляющие стали заподлицо с поверхностью столешницы.

Вырезаем дополнительную подошву под лобзик. Из нержавеющей стали толщиной 4 мм вырезаем прямоугольник, на 3-4 см с каждой стороны больше, чем штатная подошва лобзика. С края заготовки на ленточном гриндере снимаем заусенцы и немного скругляем углы.

Крепление к столешнице. Прикладываем подготовленную пластину к поверхности станка в той части, где нет направляющих с тем расчетом, чтобы осталось место под фрезер.

Вырезаем подошву для фрезера. Аналогично с изготовлением подошвы для лобзика, вырезаем заготовку для фрезера.

Устанавливаем фрезер. По обведенному контуру выбираем фанеру на толщину металлической пластины, и вырезаем отверстие по форме фрезера.

Подключаем инструмент к сети. В задней стенке короба высверливаем отверстие, через которое выводим наружу сетевые шнуры.

Сборка каретки. Из бруска и досок изготавливается каретка, которая должна свободно передвигаться по металлическим направляющим, от края станка к диску. Таким образом, каретка будет использоваться как параллельный упор для заготовок, которые будут обрабатываться на фрезере и раскраиваться на пиле.

Пробный запуск и эксплуатация. После того как циркулярный станок собран, поочередно пробуем в работе каждый инструмент. Стол для фрезера и циркулярки своими руками

Столярное производство является одним из самых материалоемких и нуждающихся в большом количестве оборудования. Каждая операция, необходимая для обеспечения непрерывности технологической цепочки, требует наличия соответствующего станка.

Столярное производство является одним из самых материалоемких и нуждающихся в большом количестве оборудования. Каждая операция, необходимая для обеспечения непрерывности технологической цепочки, требует наличия соответствующего станка.Как можно объединить циркулярку и фрезер

Общее устройство стола для фрезера и циркулярки. Делаем своими руками

Как закрепить фрезер

Материал стола

Стационарные станки заводского изготовления имеют металлические фрезерованные столы. Они имеют очень ровную калиброванную поверхность с заданной нормой плоскости, что исключает возможность перекоса заготовок при обработке длинномеров.

Стационарные станки заводского изготовления имеют металлические фрезерованные столы. Они имеют очень ровную калиброванную поверхность с заданной нормой плоскости, что исключает возможность перекоса заготовок при обработке длинномеров.Как крепить приспособления

Работа на циркулярке и на фрезерном станке требует наличия различных приспособлений – упоров, ограничителей и защитных экранов. Без них качественных изделий не получится, а вероятность травм возрастает до критических значений. Приспособлений используется много, все они имеют разную конструктивную и функциональную специфику. Описание их устройства и работы – отдельная большая тема, в данном случае следует рассмотреть варианты крепления этих дополнений на поверхности стола.

Работа на циркулярке и на фрезерном станке требует наличия различных приспособлений – упоров, ограничителей и защитных экранов. Без них качественных изделий не получится, а вероятность травм возрастает до критических значений. Приспособлений используется много, все они имеют разную конструктивную и функциональную специфику. Описание их устройства и работы – отдельная большая тема, в данном случае следует рассмотреть варианты крепления этих дополнений на поверхности стола.Пример изготовления фрезерного стола своими руками, особенности и ньюансы

Самодельный фрезерный стол своими руками из деревянных брусков

Самодельный фрезерный стол своими руками из деревянных брусковКак правильно сделать стол для ручного фрезера

Как установить в стол пластину для фрезера

Оптимальный вариант – сэндвичевая конструкция.

Следующий этап изготовления стола – лифт для фрезера

На выверенном расстоянии от рабочей столешницы устанавливается опорная пластина (например, из толстой фанеры), в которой строго по центральной оси фрезера крепится опорная гайка. По этой гайке перемещается винтовая шпилька с жестко закрепленным маховиком. Маховик должен быть достаточно большого диаметра, а резьба по возможности с малым шагом. Тогда можно добиться высокой точности калибровки выхода фрезы. Для того чтобы при вибрации настройка высоты не сбивалась – надо предусмотреть стопор маховика.В качестве готового решения такого типа можно использовать заднюю бабку от списанного токарного станка, которую можно за небольшие деньги приобрести на ликвидированном заводе или в механическом цехе.

На выверенном расстоянии от рабочей столешницы устанавливается опорная пластина (например, из толстой фанеры), в которой строго по центральной оси фрезера крепится опорная гайка. По этой гайке перемещается винтовая шпилька с жестко закрепленным маховиком. Маховик должен быть достаточно большого диаметра, а резьба по возможности с малым шагом. Тогда можно добиться высокой точности калибровки выхода фрезы. Для того чтобы при вибрации настройка высоты не сбивалась – надо предусмотреть стопор маховика.В качестве готового решения такого типа можно использовать заднюю бабку от списанного токарного станка, которую можно за небольшие деньги приобрести на ликвидированном заводе или в механическом цехе.

Такой подъемный механизм гораздо более универсален и надежен. Приобрести домкрат необходимого размера можно на авторынке. Опорный элемент получается компактным, изготовить его можно буквально из подручных материалов. Однако, необходимо помнить о надежности – выпавший из «гнезда» работающий фрезер может наделать немало бед. Поэтому направляющие электроинструмента обязательно оснащаются стопорными приспособлениями.

Направляющие для упорных приспособлений

Универсальный стол для фрезера и циркулярки