Строительные работы в Севастополе

Защита конструкций от влаги позволяет обеспечить их сохранность и увеличить срок службы, поэтому важно сделать эти работы правильно и с соблюдением необходимых технологий. Создается влагозащитный слой разными способами, одним из которых является оклеечная гидроизоляция. Это битумный, битумно-полимерный или полимерный рулонный материал, который укладывается в несколько слоев на подготовленное основание. В качестве клея используются специальные мастики. Содержание статьи Подготовка поверхности к гидроизоляционным работам заключается в ее выравнивании, очистке и просушке. Наплывы необходимо срубить, концы выступающей арматуры срезать, а углубления заделать соответствующим материалом. Для уплотнения швов следует использовать герметик, а для выравнивания кирпичной кладки – цементную стяжку. Наклейка материалов осуществляется при помощи битумной, битумно-резиновой или полимерной мастики. При выборе марки битума необходимо учитывать погодные условия, при которых будет укладываться оклеечная изоляция. Температура его размягчения должна быть выше температуры воздуха на 20-25°C. Вначале на сухую поверхность наносится мастика слоем в 1,5мм, затем по ней раскатывают рулонный материал, который аккуратно и тщательно прижимают к основанию, приклеивая его. Сверху изоляцию также покрывают мастикой. Если укладывается несколько слоев, то все полотна наклеиваются в том же порядке и в одном направлении. В процессе работы следует соблюдать следующие правила: При отсутствии возможности прижима рулонные материалы использовать не рекомендуется. Битумные материалы являются наиболее распространенными из-за своей дешевизны и простоты в применении. К ним относится гидроизол, изготовленный из стекловолокна, пропитанного с обеих сторон битумом, в который добавлен пластификатор. Он обладает хорошей эластичностью и высокой стойкостью к растрескиванию, не гниет и не разрушается со временем. Гидроизол применяется для защиты от влаги любых видов поверхностей и может быть одно- или двухсторонним. У первого одна сторона покрыта минеральной или гранитной крошкой, которая не позволяет битуму плавиться от длительного нахождения под солнечными лучами. У второго на обе стороны нанесена полимерная защитная пленка, расплавляющаяся при нагревании рулона. Двухсторонний материал укладывается в нижний пласт многослойной изоляции и применяется в основном в подвалах и фундаментах. Обозначение марок гидроизола: Применяется для гидроизоляции конструкций, постоянно находящихся на открытом воздухе: кровля, фундамент, трубы. Гидроизол используется также в туннелях, колодцах, бассейнах и подземных объектах для защиты металлических элементов. Этот рулонный материал бывает двух типов. Гидроизол К с крупной присыпкой укладывается в верхние слои кровли, а гидроизол П в ее нижние слои, он также используется для защиты от влаги различных конструкций в зданиях. Битумно-полимерные материалы изготавливаются с добавлением специальных модификаторов, которые придают изоляции эластичность, высокую теплостойкость и улучшают ее технологические и эксплуатационные показатели. Для производства такой оклеечной гидроизоляции используют пластполимеры и эластомеры (СБС). Битум с добавлением СБС используется в производстве изоэласта, который сохраняет свою гибкость и эластичность даже при температуре -30°C, что позволяет применять его в районах Крайнего Севера. Однако его показатели теплостойкости уступают другому модифицированному материалу – изопласту, обладающему повышенной устойчивостью к ультрафиолету. Благодаря физическим характеристикам и высокой теплостойкости (до 120°C), он получил широкое использование в средней полосе и южных регионах России. Кроме того, основой изопласта является полиэфирный нетканый материал, а не стеклоткань, недостатком которой является то, что в процессе эксплуатации происходит постепенное отслоение стеклянных волокон от битума. А в изопласте нетканая основа хорошо пропитывается битумом, в результате чего оклеечная гидроизоляция приобретает удлинение при разрыве до 30% (у стеклоткани этот показатель не выше 2%) и высокую устойчивость к биологическим воздействиям. Чтобы при сплошной наклейке рулонной изоляции не возникало вздутий, ухудшающих качество кровли, следует применять вспомогательный перфорированный изопласт П, с его помощью можно укладывать новый кровельный материал без демонтажа существующего. Полимерные материалы являются современной, но и более дорогой разновидностью оклеечной гидроизоляции, которые изготавливаются по передовым технологиям. К ним относятся мембраны из вулканизированной резины и термопластичные, а также различные самоклеящиеся пленки. Благодаря их малой толщине не происходит усадки материалов при сжатии, они долговечны и обладают высокой прочностью. Выпускается полимерная гидроизоляция в рулонах или в виде мягких листов. У полимерных материалов низкая паропроницаемость, поэтому перед их укладкой основание необходимо предварительно обработать праймерами или предусмотреть воздушную прослойку для вентиляции. Не требуют такой подготовки только антиконденсатные мембраны, способные удерживать и выводить лишнюю влагу. Для эксплуатации в экстремальных условиях используется тонкая, но способная выдерживать высокие нагрузки, мембранная система «LATICRETE 9235». Ее применение предотвращает появление трещин и растрескивание швов, она выдерживает температуру от -35°C до +130°C, поэтому используется в холодильных камерах и горячих цехах. Мембрана устойчива к знакопеременным нагрузкам и не даст проявиться трещинам на лицевом слое при их раскрытии до 2мм. Благодаря таким характеристикам, она используется в бассейнах и на гибких основаниях, которые подвержены динамическому и вибрационному воздействию. Основное достоинство битумной и битумно-полимерной изоляции в ее дешевизне и доступности. Но если гидроизоляционные работы приходится вести в небольшом помещении, например, для защиты пола, можно отметить ряд недостатков: Поэтому внутри помещений целесообразнее использовать мембранную оклеечную гидроизоляцию типа LATICRETE 9235. В ее состав входит армирующая ткань и самоотверждающаяся латексная жидкость, которая применяется в холодном состоянии. Эти компоненты наносятся непосредственно на защищаемую поверхность и сразу образуют на ней эластичное покрытие без швов. Противомикробные свойства этой мембранной системы позволяют применять ее в ванных и душевых комнатах, парных, кухнях и резервуарах с водой. Разнообразные виды оклеечной гидроизоляции, которые выпускаются современной промышленностью, позволяют эффективно защищать от влаги и разрушения конструкции зданий, технологическое оборудование и инженерные коммуникации. stroimsvoidom.com ИЗОЛЯЦИОННЫЕ ПОКРЫТИЯ НА ОСНОВЕ ПОЛИМЕРНЫХ ЛИПКИХ ЛЕНТ [c.89] Для изоляционных покрытий применяют пластмассы на основе поливинилхлоридных смол, полиэтилена полипропилена и др. в виде полимерных липких лент и мастичных или порошковых термопластов, наносимых в заводских или базовых условиях. [c.88] ПОЛИМЕРНЫЕ ИЗОЛЯЦИОННЫЕ ПОКРЫТИЯ [c.58] Приведенные характеристики изоляционных материалов праймеров, мастик, полимерных лент, оберточных и армирующих материалов, применяемых при строительстве трубопроводов, рассмотрены конструкции изоляционных покрытий. Даны характеристики машин и оборудования для изоляционных работ, отмечены их технические особенности. Показаны причины возможных дефектов в покрытиях, описан контроль их качества. [c.2] Для предохранения изоляции из полимерных липких лент от механических повреждений при прокладке трубопроводов в скальных и каменистых грунтах, на болотах, подводных переходах, под железными и автомобильными дорогами на изоляционное покрытие дополнительно наносят (с помощью клея) защитные обертки из одного-двух слоев рулонного материала. [c.91] Для защиты изоляционных покрытий от механических повреждений применяют оберточные материалы. В отдельных случаях для этой цели используют непрочные материалы, такие как бризол, толь-кожу и др. Это приводит к частым повреждениям последних при изоляционно-укладочных работах и, как следствие этого, к прямому контакту однослойного полимерного изоляционного покрытия с грунтом, в этом случае могут [c.146] Новые конструкции битумных и полимерных пленочных изоляционных покрытий для различных диаметров трубопроводов в значительной мере реализуют указанные решения и предшествовавшие им результаты исследований. [c.105] Пример 4. Вычислить значения переходного сопротивления труба - грунт в начале и конце нормативного срока службы изоляционного покрытия на основе полимерных липких лент и в среднем за этот период, если в конце второго и пятого годов эксплуатации покрытия измеренные значения переходного сопротивления составили соответственно 15576 и 10705 Ом м , Норматив амортизационных отчислений по изоляции равен о = 0,105 1/год. [c.203] Технология изоляции сварных стыков полимерными липкими лентами состоит из очистки изолируемой поверхности от продуктов коррозии и других загрязнений сушки и подогрева изолируемой поверхности нанесения грунтовочного слоя и изоляционного покрытия контроля качества нанесенного изоляционного покрытия. [c.72] Один из путей повышения защитной способности изоляции — использование высокоэффективных грунтовок. Как показывают имеющиеся данные, к таковым следует отнести прежде всего грунтовки на основе бутилкаучука, а также смешанные грунтовки (битумно-полимерные). Защитная способность покрытия повышается при использовании грунтовок с относительно небольшой вязкостью, что позволяет заполнить микронеровности поверхности трубы и сформировать на ней хороший промежуточный слой между поверхностью трубы и изоляционным покрытием. [c.46] Грунтовка ГТ-760 ИН (ТУ 102-340-83) предназначена для противокоррозионной защиты стальных нефтегазопроводов, водоводов и других сооружений. Грунтовку можно использовать в конструкциях для нанесения под полимерные изоляционные ленты, под битумные изоляционные материалы, а также в качестве самостоятельного защитного покрытия. Температурный интервал применения грунтовки в конструкциях и как самостоятельного покрытия должен соответствовать показателям технических условий на данный тип изоляционного материала, но не ниже 213 К и не выше 353 К. [c.7] Обертка ПДБ (ТУ 21-27-49-76) - полимерно-дегте-битумный рулонный материал, изготовленный из полиэтилена высокого или низкого давления (или их смеси), бутилкаучука, битума, газогенераторной смолы или продукта окисления ЛСБ (битума или нефтяного дистиллата "черный соляр"). Обертка ПДБ предназначена для защиты изоляционных покрытий трубопроводов от механических повреждений. Выпускают в виде рулонов, намотанных на прочные пластмассовые или картонные сердечники с внутренним диаметром 75 5 мм. При транспортировке рулоны ПДБ следует оберегать от механических повреждений и воздействий атмосферных осадков. Хранить рулоны ПДБ следует в закрытом помещении под навесом или брезентом, располагая не более чем в три ряда по высоте вдали от открытого огня. Не допускается, чтобы витки рулонов слипались. [c.32] Перед нанесением изоляционного покрытия трубу покрывают слоем грунтовки. Грунтовку под битумную изоляцию и полимерные изоляционные ленты отечественного производства наносят очистными машинами, а под ленты импортного производства - изоляционными машинами. Кроме того, грунтовку можно выполнять машинами, выполняющими одновременно очистку и изоляцию трубопровода. [c.110] При изоляционно-укладочных работах полимерную ленту следует наносить вместе с заш,итной оберткой, совмещая это с опусканием трубопровода в траншею. Чтобы на покрытии не образовалось вздутие, надо после нанесения ленты и оберточных материалов трубопровод немедленно (в течение смены) присыпать грунтом или полностью засыпать траншею с уложенным трубопроводом. Запрещается при наличии пузырей на покрытии прокалывать их. Трубопровод с полимерным покрытием можно опускать в траншею только на мягкую постель. Если в траншею попали предметы, которые могут стать причиной прокола изоляционного покрытия, то они должны быть удалены, а в скальных, щебенистых, сухих комковатых, глинистых и суглинистых грунтах необходимо на основание подсыпать мягкий грунт слоем 20 см, а после укладки трубопровода его следует засыпать таким же грунтом слоем 20 см. [c.120] При нанесении изоляционных покрытий из полимерных материалов в условиях пустынь в летнее время, во избежание вздутия и образования воздушных пузырей между пленкой и металлом, необходимо проводить засыпку трубопровода сразу же после его укладки на дно траншеи (расстояние между изоляционной машиной и засыпающей траншею техникой не должно превышать 200 м). [c.148] При применении полимерных изоляционных лент и битумных мастик необходимо контролировать соответствие лент и мастик температуре окружающего воздуха в момент нанесения изоляционного покрытия на трубопровод. Во время снегопада, дождя, пылевой бури или сильного ветра не разрешается выполнять работы по очистке, нанесению грунтовки и изоляционного покрытия. [c.188] При сушке и подогреве стыков трубопровода следует применять нагревательные устройства, которые обеспечивают сохранение заводского изоляционного покрытия. При температуре окружающего воздуха ниже 276 К необходимо изолируемую поверхность подогревать перед нанесением покрытий из полимерных лент до температуры не ниже 288 К, но не выше 323 К перед применением термоусадочных муфт (манжет) до температуры 393 К. [c.203] Защитный ток, появляющийся в области дефектов изоляции трубопроводов с катодной защитой, приводит к образованию в грунте катодной воронки напряжений (см. раздел 3.6.2). На трубопроводах, изоляционные покрытия которых отличаются высокой механической прочностью, например имеющих полимерные покрытия, обычно могут встретиться лишь немногочисленные дефекты на больших расстояниях один от другого. Поблизости от этих дефектов распределение потенциалов в воронке может быть принято таким же, как в воронке напряжений от односторонне заземленной пластины, а на большем расстоянии — как в воронке ог зарытого сферического заземлителя (см. раздел 3.6.2.2). На рис. 10.15 показана воронка напряжений над дефектом с защитным током 1 мА при удельном сопротивлении грунта р=100 Ом-м. Прн помощи выражения (3.52а) можно путем измерения параметра воронки напряжений и разности между потенциалами включения и выключения оценить размеры малых дефектов. Если однако изоляция трубопровода имеет очень много дефектов на небольших расстояниях один от другого, то воронки напряжений от отдельных дефектов взаимно накладываются и образуют цилиндрическое поле напряжений вокруг трубопровода (1]17] см. раздел 3.6.2.2). На рис. 10.15 показан более крутой характер цилиндрической воронки напряжений при плотности защитного тока Л = 1 мА-м 2 для трубопровода с условным проходом 300 мм. В частности, на старых трубопроводах с изоляцией из джута или войлока с пропиткой битумом при средней плотности защитного тока порядка нескольких миллиампер на кв. метр следует ожидать распределения потенциалов согласно формуле (3.53). Большой требуемый защитный ток старых трубопроводов нередко обусловливается наличием арматуры без покрытий, плохо изолированных сварных швов и металлических контактов с другими трубопроводами или неизолированными футлярами. Поскольку для катодной защиты неизолированной поверхности железа в грунте требуется плотность защитного тока до 100 мА-м , при этом получаются воронки напряжения с разностью потенциалов порядка нескольких сотен милливольт. [c.240] Конструкция битумно-резиновых и битумно-полимерных защитных покрытий нормального и усиленного типов приведена в табл. 44. Физико-механические свойства и температурные условия применения битумно-резиновых изоляционных мастик даны в табл. 45. [c.56] На газопроводах с давлением до 12 кгс/см , предназначенных для газоснабжения городов, населенных пунктов в сельской местности и промышленных предприятий, но прокладываемых вне их территории, тип изоляции выбирается так же, как на магистральных трубопроводах. На стальных трубопроводах, прокладываемых на территории городов, изоляционные покрытия наносятся в заводских условиях. Изоляция стыков производится теми же материалами, что и изоляция трубопровода, или полимерными липкими лентами. Изоляция мелких фасонных частей трубопровода выполняется на месте установки (отводы, фасонные части трубопроводов и др.). [c.60] Мировая практика сооружения трубопроводных систем для транспортировки нефти и газа показала, что применение пластмассовых трубопроводов из полиэтилена, полипропилена и других подобных материалов значительно эффективнее, чем из традиционной стали. Это обусловлено их высокой прочностью и коррозионной стойкостью, простотой технологии сварки и укладки, отсутствием необходимости в применении изоляционных покрытий и противокоррозионной защиты. Особый приоритет пластмассовые трубопроводы приобретают в системах газоснабжения населенных пунктов, городских трубопроводных сетей, нефтепромысловых трубопроводов и др. В трубопроводах различного назначения широко используют трубы из неармированных и армированных полимерных материалов. Неармированные трубы обычно делают из [c.620] Для повышения надежности и безопасности работы трубопроводов на объектах нефтехимии и нефтепереработки на кафедре сооружения трубопроводов УГНТУ совместно с ИПНХП АН РБ был получен новый состав с условным наименованием КРИТ . Назначение состава - восстановление защитных свойств полимерных (за исключением эпоксидных) и битумно-полимерных изоляционных покрытий в местах повреждения и старения изоляции нанесением на места повреждения путем напыления без остановки перекачки. [c.163] Ковбасюк Э. Ф. Защитные свойства фосфатно-полимерного изоляционного покрытия стальных подземных трубопроводов. Автореф. дис. на соиск. уч. степени канд. техн. наук. М., 1972. (АКХ им. К. Д. Памфилова). [c.117] Исследования проводились на образцах из стали 17Г1С, защищенных битумными и полимерными изоляционными покрытиями нормального типа. На образцах были смоделированы повреждения изоляционного покрытия заданных раз.меров на всю глубину покрытия. Грунт насыщали водным раствором гидрооксида кальция Са(ОН)2 концентрацией 1,5 г на литр НгО. Затем была произведена выдержка образцов в течение 90 суток. [c.39] При транспортированип углеводородов по трубопроводам потери возникают в резервуарных парках, на насосных станциях и линейной части трубопроводов вследствие утечек и испарения. Для снижения попадания углеводородов в окружающую среду применяют изоляционные покрытия от коррозии (битумные и битумно-резиновые мастики, пленочные полимерные материалы), используют электрохимические методы защиты, проводят систематический контроль за состоянием трубопроводов с помощью специальных детекторов утечек используют гасители гидравлических ударов для предохранения трубопровода от гидравлических ударов, приводящих к авариям внедряют средства автоматизации и телемеханизации. [c.69] Назначение композиции- восстановление защитных свойств полимерных (за исключением эпоксидных) и битумполимерных изоляционных покрытий в местах повреждения и старения изоляции нанесением на места повреждения путем напыления без остановки перекачки. [c.296] Обертки полимерно-дегтебитумные (ПДБ) н поли-мерно-резино-дегтебитумные (ПРДБ) представляют собой рулонный материал, изготовляемый из полиэтилена высокого и низкого давлений (или их смесп), поли-изобутиленл П-118 или П-200, раствора резиновой крошки в окисленном антраценовом масле или газогенераторной смоле и мягчителя (бптума или нефтяного дистиллята черный соляр ). Они предназначаются для защиты изоляционных покрытий трубопроводов от механических повреждеиий и выпускаются в виде рулонов, намотанных на прочные картонные сердечники с внутренним диаметром 70—80 мм. [c.85] Толщина покрытия должна определяться индукцрюп-ным или магнитным толщиномером через каждые 100 м, а также в местах остановки изоляционной машины не менее чем в четырех точках по окружности трубопровода и во всех местах, вызывающих сомнение. Сплошность покрытия контролируется искровым дефектоскопом. Напряжение на н.(,упе дефектоскопа устанавливают из следующего расчета прн проверке битумных покрытий — 4000 В на каждый миллиметр толщины покрытия с учетом обертки, полимерных пленочных покрытий отечественного производства толщиной не более 1 мм — 6000 1], полимерных пленочных покрытий из лент типа Плайкофлекс и Поликен — 7500 В. [c.101] Отслаивание от металла полимерных (полиэтиленовых и поли-вини.пхлоридных) изоляционных покрытий по сравнению с битумными при катодной поляризации значительно меньше. Не наблюдается заметной миграции влаги под эти покрытия. [c.44] Для защиты металлических сооружений от коррозии на их поверхности наносят изоляционные покрытия. Для объектов нефтяной и газовой промышленности покрытия (лакокрасочные, полимерные и др.) подбирают и наносят в соответствии с требованиями СНИП 2.03.П-85 и ГОСТ 1510-84. Однако изоляционные покрытия со временем стареют и разрушаются. Влага с растворенными солями (электролит) попадает на металл и образует местные гальванопары, разрушающие металл. Изоляционные покрытия могут оказаться некачественными и а процессе производства работ. Качество этих тпокрытий проверяют визуально и с помощью специальных приборов, что позволяет удлинить срок безаварийной эксплуатации объекта. [c.3] В последние годы для изоляции подземных трубопроводов широко применяют липкие термоусажияающиеся полимерные леиты. Изоляционное покрытие из полимерных лент состоит из грунтовки и одного или нескольких слоев полимерной ленты (табл. 5.5). [c.88] Под термостойкостью изоляционных покрытий понимают их устойчивость к химическому разложению при повыщенной температуре. Она характеризует его способность длительно сохранять основные эксплуатационные свойства при определенной температуре. Применительно к изоляции подземных трубопроводов ее можно рассматривать как стойкость материала покрытия в условиях воздействия различных процессов старения и усилий со стороны грунта. С этой точки зрения термостойкость поливинилхлоридных пленочных покрытий не превьнпает 308 К, а полиэтиленовых пленочных — 323 К. Таким образом, термостойкость полимерных материалов почти всегда ниже, чем теплостойкость покрытий из этих материалов, и поэтому пригодность покрытия для данной температуры оценивают по термостойкости его с учетом теплостойкости покрытия. [c.86] Один из основных видов изоляционных покрытий подземных трубопроводов - полимерные изоляционные ленты. Их выпускают на основе поливинилхлорида (ПВХ) и полиэтилена. Изоляционные ленты могут быть липкими и нелипкими. Липкие ленты состоят из полимерной пленки-основы, на которую наносят подклеивающий липкий слой. К ним относятся ленты отечественного и зарубежного производства. Основа ленты воспринимает главным образом механические и химические воздействия грунта и обладает высокими электроизоляционными и другими свойствами, обеспечивающими защиту трубопровода от коррозии. Подклеивающий липкий слой кроме перечисленных функций способствует также герметизации нахлеста между слоями ленты, а также удержанию покрытия на защищаемой поверхности металла в процессе строительства и эксплуатации трубопровода. На некоторых лентах отечественного производства на пленку-основу наносят нелип- [c.19] Комплексы машин ИС101, ИС122 и ИС142 (табл. 22) предназначены для очистки и изоляции полимерными лентами сварных стыков труб с заводским изоляционным покрытием. Каждый из этих комплексов состоит из двух машин очистной и изоляционной. Машины комплексов перемещаются вдоль трубопровода от стыка к стыку с сопровождающими их трубоукладчиками. [c.72] К основным наиболее часто встречающимся на практике причинам, приводящим к появлению дефектов в изоляционном покрытии из полимерных лент на стадии проведения изоляционно-укладочных работ, следует отнести прежде всего неправильную регулировку усилия натяжения ленты на изоляционной машине применитель но к конкретным условиям нанесения покрытия (температуре наружного воздуха, диаметра трубопровода и т. д.), отсутствие отсыпки трубопровода мягким мелкозернистым грунтом, пребывание изолированного трубопровода на воздухе до засыпки его грунтом свыше [c.104] Имеющиеся данные натурных и лабораторных исследований показывают, что оптимальная толщина полимерных изоляционных лент (основа плюс клеевой слой), применяемых для изоляции магистральных трубопроводов диаметром 1020 мм и более при существующих температурных диапазонах эксплуатации трубопроводов, лежит в пределах приблизительно 500—600 мкм. Наносимые по слою клеевого праймера, они во многих случаях могут служить надежной защитой трубопровода от коррозии, если принимать необходимые меры по предотвращению нарушения их сплошности. При этом возможны два вида повреждений наличие сквозного дефекта до стальной поверхности трубы при нарушении сплошности изоляции возникновение дефекта связано со сдиром обертки (если таковая имеется) и основы ленты. В последнем случае праймер при достаточной адгезии его к поверхности металла и клеевой слой, полностью или частично перешедший к нему с основы ленты, остается на трубе. При первом виде повреждений коррозионный процесс возникает сразу после оголения металла, при втором создаются весьма благоприятные условия для возможных коррозионных повреждений трубопровода в сравнении с неповрежденным покрытием. [c.143] Для оценки эффективности полимерных оберток были поставлены специальные эксперименты. Условия службы изоляции в отсутствии перемещений трубопроводов имитировали с помощью методики, изложенной в главе 2. Объектами исследований служили поливинилхлоридные ленты с толщиной основы около 300 мкм и клеевого слоя около 200 мкм и обертки на поливинилхлоридной основе без клеевого слоя толщиной около 600 мкм. Изоляционные покрытия наносили на очищенную дробеструйным способом и запраймированную трубу длиной 255 мм и диаметром 219 мм. Нанесение их на трубы осуществляли с помощью специального приспособления с усилием, соответствующим реальным условиям нанесения лент и оберток изоляционной машиной на трассе. Для лент оно составляло 10 Н/см ширины, а для оберток— 15 Н/см ширины. [c.149] По данным треста Уфагоргаз , отслаивание изоляционного покрытия на основе полимерной ленты наблюдалось уже на первом году после укладки газопровода. На поврежденных участках снижается защитный потенциал и происходит увеличение тока катодной установки. Аналогичные явления проявляются на стальных водопроводах, имеющих катодную защиту. В условиях плотной застройки городов и промплощадок анодный заземлитель обычно находится в непосредственной близости от защищаемых сооружений и в этом случае катодные установки оказывают большое разрушающее воздействие на изоляционные покрытия. В случаях, когда защитный ток установки превышает 40—60 А следует либо отказаться от катодной защиты, либо искать пути снижения защитного тока, чтобы влияние электроосмоса было минимальным. [c.32] chem21.info 5 июня в России отмечают День эколога, а во всем мире – День защиты окружающей среды. Корпорация ТехноНИКОЛЬ пришла к этому празднику с важными экологическими инициативами, которые устанавливают новые стандарты в отрасли производства строительных материалов.... 5 июня в России отмечают День эколога, а во всем мире – День защиты окружающей среды. Корпорация ТехноНИКОЛЬ пришла к этому празднику с важными экологическими инициативами, которые устанавливают новые стандарты в отрасли производства строительных материалов. Весной 2017 года СБЕ «Полимерная изоляция» Корпорации ТехноНИКОЛЬ запустила программу «экологического кэшбека». Компания закупает вторичный полистирол, полученный путем роспуска плит из XPS, и заново перерабатывает полученное сырье. XPS ТехноНИКОЛЬ предлагает гибкие условия сотрудничества и закупает отходы XPS разных производителей, предоставляя логистические услуги в зависимости от объемов. Таким образом, отходы экструзионного пенополистирола получают вторую жизнь, а компании-партнеры зарабатывают реальную прибыль, заботясь о чистоте окружающей среды. Пока в программе «экологического кэшбека» участвуют только производители сэндвич-панелей, но в будущем планируется наладить сотрудничество и со строителями. Другим важным направлением экологической деятельности СБЕ «Полимерная изоляция» является добровольная сертификация производства и продукции по требованиям международных экологических стандартов. По российскому законодательству, проверка экологической чистоты производства строительных материалов и самой продукции не являются обязательными. Однако СБЕ «Полимерная изоляция» видит свою миссию в том, чтобы обеспечивать потребителей теплоизоляционными материалами, которые произведены в соответствии с самыми современными стандартами чистоты и безопасности. В настоящее время XPS ТЕХНОНИКОЛЬ CARBON ECO является единственным в России видом полимерной изоляции из экструзионного пенополистирола, которому присвоен международный сертификат «Листок жизни». На очереди – сертификация LEED, которая призвана подтвердить пригодность полимерной изоляции ТехноНИКОЛЬ для строительства «зеленых» зданий. «Для нас задачи охраны окружающей среды являются логическим продолжением постоянных усилий по созданию эффективного производства. Чем бережнее отношение к ресурсам, чем грамотнее и точнее налажены производственные процессы, тем меньше наше вмешательство в окружающую среду, тем больше уверенности в качестве нашей продукции получает потребитель, - комментирует руководитель СБЕ «Полимерная изоляция» Корпорации ТехноНИКОЛЬ Алексей Касимов. – Мы прекрасно понимаем, что ответственное отношение к экологическим вопросам пока еще не стало нормой для отечественной бизнес-сферы, поэтому стараемся распространить свои идеи путем программы экологического кэшбека – даем партнерам возможность получить реальную прибыль от заботы об окружающей среде. Экологическая сертификация также является достаточно мощным конкурентным фактором. На международном уровне уже есть расчеты, показывающие, что строить с использованием экологически чистых материалов не только этично, но и экономически выгодно. stroy.expert Мастика предназначена для противокоррозионных защитных покрытий подземных трубопроводов. Мастика включает смесь битумов, термоэластопласт, пластификатор и наполнитель, при этом в качестве битумов использована смесь битумов БНД-60/90 и БНИ-4 или БН-70/30, в качестве термоэластопласта использован дивинилстирольный термоэластопласт, а в состав мастики дополнительно введены модификатор, нефтеполимерная смола и адгезионная добавка, при этом мастика имеет следующий состав компонентов, мас.%: битум БНД-60/90 8,5-90, битум БНИ-4 1-20 или битум БН-70/30 1-90, дивинилстирольный термоэластопласт 1,5-5, пластификатор 1-5, наполнитель 1-8, нефтеполимерная смола 2-8, адгезионная добавка 0,3-1,5, модификатор 1-6. Способ изготовления мастики включает смешивание битумов, термоэластопласта, пластификатора и наполнителя, смешивание компонентов мастики производят следующим образом: вначале приготовляют смесь из дорожного и изоляционного битумов или строительного битума, затем путем нагрева до температуры 160-170°С обезвоживают эту смесь, подают смесь битумов в смеситель и добавляют в последний пластификатор, полученную смесь перемешивают при температуре 165-175°С в течение 2,5-3,5 ч до полного растворения пластификатора, далее добавляют наполнитель, например резиновую крошку, и перемешивают полученную смесь 25-35 мин, после чего продолжают перемешивание и добавляют нефтеполимерную смолу, модификатор, адгезионную добавку и термоэластопласт. Технический результат - повышение надежности покрытия. 1 табл. Изобретение относится к материалам, применяемым для изоляции труб и трубных систем, и может быть использовано при строительстве и ремонте трубопроводов различного назначения, в том числе подземных нефтепроводов, нефтепродуктопроводов и газопроводов в летний и зимний периоды времени. Известны мастики для защиты от коррозии, содержащие битум, цемент, песок и гранулированный материал (см. патент США 4196922, МПК F 16 L 58/12, 08.04.1980). Из этого же патента известен способ изготовления мастики, заключающийся в том, что смешивают битум и наполнитель. Данная мастика и способ ее изготовления позволяют получить мастику, которая может быть использована только в летний период или в условиях, где отсутствует снижение температуры ниже 0°С, частности для защиты подводных трубопроводов. Таким образом, область использования подобного рода мастики ограничена. Наиболее близкой к изобретению по технической сущности и достигаемому результату является битумно-полимерная мастика для защиты от коррозии, которая содержит в своем составе битум, термоэластопласт и наполнитель (см., заявку Великобритании 1538267, МПК F 16 L 58/12,17.01.1979). Из этой же заявки Великобритании 1538267 известен способ изготовления мастики, включающий смешивание компонентов, из которых состоит мастика. Однако данная мастика обладает недостаточной адгезией к стали - материалу, из которого наиболее часто изготовляют различного рода трубопроводы. Кроме того, данная мастика не обеспечивает требуемую надежность защиты трубопровода от коррозии в условиях значительных перепадов температуры, в также при отрицательных температурах окружающей среды. Что касается способа изготовления мастики, то он достаточно трудоемок. Задачей, на решение которой направлено настоящее изобретение, является повышение качества противокоррозионной защиты подземных трубопроводов и увеличение безаварийного срока службы подземных нефтегазопроводов. Указанная задача решается за счет того, что в части устройства как объекта изобретения изоляционная битумно-полимерная мастика для противокоррозионных защитных покрытий подземных трубопроводов включает смесь битумов, термоэластопласт, пластификатор и наполнитель, при этом в качестве битумов использована смесь битумов БНД-60/90 и БНИ-4 или БН -70/30, в качестве термоэластопласта использован дивинилстирольный термоэластопласт, а в состав мастики дополнительно введены модификатор, нефтеполимерная смола и адгезионная добавка, при этом мастика имеет следующий состав компонентов, мас.%: битум БНД-60/90 8,5-90, битум БНИ-4 1-20 или битум БН-70/30 1-90, дивинилстирольный термоэластопласт 1,5-5, пластификатор 1-5, наполнитель 1-8, нефтеполимерная смола 2-8, адгезионная добавка 0,3 - 1,5 и модификатор 1-6. В части способа как объекта изобретения указанная задача решается за счет того, что способ изготовления битумно-полимерной мастики включает смешивание битумов, термоэластопласта, пластификатора и наполнителя, при этом смешивание компонентов мастики производят следующим образом: вначале приготовляют смесь из дорожного и изоляционного битумов или строительного битума, затем путем нагрева до температуры 160-170°С обезвоживают эту смесь, подают смесь битумов в смеситель и добавляют в последний пластификатор, полученную смесь перемешивают при температуре 165-175°С в течение 2,5-3,5 ч до полного растворения пластификатора, далее добавляют наполнитель, например резиновую крошку, и перемешивают полученную смесь 25-35 мин, после чего продолжают перемешивание и добавляют нефтеполимерную смолу, модификатор, адгезионную добавку и термоэластопласт. Как показали проведенные исследования, предлагаемая изоляционная битумно-полимерная мастика выгодно отличается от традиционно применяемых для формирования покрытий битумных мастик повышенной адгезией к стали и полимерным материалам в интервале температур от плюс 40°С до минус 20°С и сохраняет способность выдерживать механические сдвиговые, ударные и другие воздействия (деформации) при отрицательных температурах (до минус 20°С). Применение предлагаемой изоляционной мастики снижает вероятность аварийных ситуаций на нефтепроводах, влекущих за собой ухудшение экологической обстановки в зоне их прокладки. В качестве битумов используют битум дорожный вязкий БНД-60/90 по ГОСТ 22245-90, битум строительный БН-70/30 по ГОСТ 6617-76, битум изоляционный БНИ-4 по ГОСТ 9812-74. В качестве дивинилстирольного термоэластопласта используют ДСТ 30Р-01 группа 1 по ТУ 38.40327-98, Изм. №1. В качестве модификатора - каучук ПБН ТУ 38103641-98. В качестве наполнителя используют дробленую резиновую крошку РД-05 по ТУ 38-108-03597, а пластификатором является индустриальное масло И-40А по ГОСТ 20799-88. В качестве прочностной добавки применяется смола нефтеполимерная лакокрасочная по ТУ 38.10916-79. В качестве адгезионной добавки применяется поверхностно-активное вещество на основе полибутадиена низкомолекулярного малеинизированного. При проведении исследования покрытие на основе изоляционной битумно-полимерной мастики наносили механизированным или ручным способом путем полива расплавленной мастикой, предварительно очищенной и покрытой битумным праймером (раствор битума БНИ-4 в бензине в соотношении 1:2 по весу) поверхности трубы (трубопровода). Для достижения требуемой толщины мастичный слой армировали либо стеклохолстом, либо нетканым полимерным полотном. Поверх армированного мастичного слоя наносили по спирали оберточный слой из полимерной ленты, например, поливинилхлоридной (ПВХ) или полиэтиленовой (ПЭ). Для увеличения силы сцепления компонентов мастики между собой в мастику добавляют нефтеполимерную смолу. Добавка смолы позволяет увеличить прочностные характеристики мастики (устойчивость к удару, сдвигу и вдавливанию). Как видно из таблицы, покрытие из предлагаемой битумно-полимерной мастики имеет более высокую адгезию к стали и к полимерным липким лентам. Кроме того, покрытие, полученное путем нанесения заявляемой битумно-полимерной мастики на стальную трубу по битумному праймеру, имеет более высокую прочность по сравнению с известной изоляционной битумно-полимерной мастикой, при этом прочность покрытия при ударе при температуре минус 15°С составляет 2,0 Дж. Как показали проведенные исследования, применение предлагаемой мастики позволяет достигать адгезии к стали более 0,6 МПа при 20°С и сохранять ее при температурах до минус 15°С на уровне не ниже 0,2 МПа. Благодаря тому что изоляционная битумно-полимерная мастика сохраняет адгезию и пластичность при отрицательных температурах окружающего воздуха, сформированное из нее покрытие обладает высокой механической прочностью, не растрескивается и не скалывается при укладке трубопровода в грунт в зимний период времени. Предлагаемую изоляционную мастику получают следующим образом. В определенной указанной выше пропорции приготавливают смесь из дорожного и изоляционного или строительного битумов и путем нагрева до температуры 160-170°С обезвоживают эту смесь. Смесь битумов подается в смеситель, в который добавляется пластификатор, и все это перемешивается при температуре 165-175°С, предпочтительно 170°С, в течение 2,5-3,5 ч, предпочтительно 3 ч, до полного растворения пластификатора. На следующем этапе в перемешиваемую смесь добавляется наполнитель -резиновая крошка, и перемешивание продолжается около 0,5 ч. На последнем этапе в перемешиваемую смесь добавляются остальные компоненты, т.е. смола нефтеполимерная лакокрасочная, модификатор - жидкий каучук, адгезионная добавка - полибутадиен низкомолекулярный малеинизированный и термоэластопласт - дивинилстирольный термоэластопласт. Общее время приготовления составляет 4,5 - 5 ч. В ходе проведенных исследований были получены ряд композиций с наиболее оптимальными соотношениями компонентов в предлагаемой мастике, из которых были сформированы покрытия на трубах. Содержание компонентов в приведенных примерах указано в мас.%. Пример 1. Битум БНД 60/90 72%, битум БНИ-4 10%, дивинилстирольный термоэластопласт 4,0%, пластификатор 2,0%, наполнитель 6,0%, нефтеполимерная смола 2,0%, адгезионная добавка 1,0%, модификатор 3,0%. Пример 2. Битум БНД 60/90 10%, битум БН 70/30 78,5%, дивинилстирольный термоэластопласт 2,5%, пластификатор 2,0%, наполнитель 1%, нефтеполимерная смола 3,0%, адгезионная добавка 1,0%, модификатор 2,0%. Описываемая в изобретении битумно-полимерная мастика обладает универсальным характером в части применения ее как для формирования изоляционных покрытий непосредственно на трубопроводе (или на трубе), так и для создания полуфабрикатов (заготовок для покрытий), в частности, для изготовления полимерно-битумных ленточных материалов. Формула изобретения 1. Изоляционная битумно-полимерная мастика для противокоррозионных защитных покрытий подземных трубопроводов, включающая смесь битумов, термоэластопласт, пластификатор и наполнитель, отличающаяся тем, что в качестве битумов использована смесь битумов БНД-60/90 и БНИ-4 или БН -70/30, в качестве термоэластопласта использован дивинилстирольный термоэластопласт, а в состав мастики дополнительно введены модификатор, нефтеполимерная смола и адгезионная добавка, при этом мастика имеет следующий состав компонентов, мас.%: битум БНД-60/90 8,5-90, битум БНИ-4 1-20 или битум БН-70/30 1-90, дивинилстирольный термоэластопласт 1,5-5, пластификатор 1-5, наполнитель 1-8, нефтеполимерная смола 2-8, адгезионная добавка 0,3 -1,5, модификатор 1-6. 2. Способ изготовления мастики по п.1, включающий смешивание битумов, термоэластопласта, пластификатора и наполнителя, отличающийся тем, что смешивание компонентов мастики производят следующим образом: вначале приготовляют смесь из дорожного и изоляционного битумов или строительного битума, затем путем нагрева до температуры 160-170°С обезвоживают эту смесь, подают смесь битумов в смеситель и добавляют в последний пластификатор, полученную смесь перемешивают при температуре 165-175°С в течение 2,5-3,5 ч до полного растворения пластификатора, далее добавляют наполнитель, например резиновую крошку, и перемешивают полученную смесь 25-35 мин, после чего продолжают перемешивание и добавляют нефтеполимерную смолу, модификатор, адгезионную добавку и термоэластопласт. www.findpatent.ru Трубы в ВУС изоляции полимерной является наиболее эффективным наружным антикоррозионным покрытием труб заводского нанесения. Данный тип покрытия широко применяется во всем мире для антикоррозионной защиты трубопроводов различного назначения, (магистральные газопроводы, нефтепроводы, продуктопроводы, трубопроводы коммунального назначения и др.). При правильном выборе системы изоляционных материалов, при строгом соблюдении технологических режимов очистки и наружной изоляции труб расчетный срок службы трехслойного покрытия при температурах эксплуатации до плюс 60 °С составляет не менее 50 лет. Трубы в ВУС изоляции полимерной состоят из: Трубы в ВУС изоляции применяются при подземной прокладки в грунтах любой агрессивности и влажности с температурой транспортируемого продукта до 60°С. Обладают повышенной стойкостью покрытия к почвенной коррозии, механическим воздействиям и катодному отслаиванию. Могут использоваться для прокладки газо- и нефтепроводов при особых требованиях к условиям строительства и надежности эксплуатации. polimerkor.ru Для предотвращения разрушения труб из-за негативного влияния окружающей среды, разрабатываются инновационные методики защиты поверхности металлических магистральных трубопроводов. Одним из наиболее эффективных материалов, обеспечивающих надёжную защиту стальных магистральных трубопроводов, является асмольно-полимерная лента для изоляции труб. Этот материал с успехом применяется и при восстановлении участков, аварийно вышедших из строя, и при плановом ремонте старых коммуникационных сетей. Полимерно-асмольная плёнка (лента) представляет собой изделие, изготовленное из полимерных материалов с нанесенной на них мастичной прослойкой, толщиной 1,8-2,0 мм. В состав защитной плёнки входят следующие компоненты: Асмольная изоляционная антикоррозийная лента предназначается для нанесения на трубы при температуре внешней среды в интервале -100С до +300С. Изоляция выпускается следующих марок: Полимерно-асмольную ленту выпускают шириной от 90 до 450 мм. Это единственный изоляционный материал, практически не имеющий ограничений по температурным условиям его нанесения. На основе асмольно-полимерной ленты разработана методика «холодного» нанесения покрытия, которое относится к покрытиям усиленного типа. Такая защита представляет собой многослойную систему, состоящую из асмольной грунтовки и полимерно-асмольной ленты. На очищенную поверхность трубы (до четвёртой степени очистки) равномерным слоем наносят асмольную грунтовку. Использование других грунтовок не допускается, поскольку именно специальная формула Асмола обеспечивает связь мастики и металла трубы на химическом уровне. Грунтовка наносится с использованием специальных грунтовочных машин или валиками вручную.По слою невысохшей грунтовки наматывают ленту с нахлёстом в 50%. Лента ПВХ для изоляции труб наносится по спирали без перекосов, отвисаний и морщин мастичным слоем внутрь. Перед наматыванием ленты с неё необходимо смотать антиадгезивный слой. В условиях магистралей покрытие наносится изоляционными машинами, которые снимают старую изоляцию и наматывают изоляционную ленту с одновременным снятием с неё антиадгезийного слоя. Для изоляции труб вручную применяют машины типа «беличье колесо». При ручной изоляции нормы расхода полимерно-асмольной ленты возрастают примерно на 10%. Одним из основных преимуществ полимерно-асмольной ленты является возможность её использования при любых температурах. Это качество обеспечивается структурным строением самой ленты. Высокие адгезионные качества мастики не дают ей отслаиваться от полимерной основы. Мастичный слой является идеальной прослойкой, стойкой к температурным изменениям и натяжению. Качества, благодаря которым полимерно-мастичная лента гидроизоляционная для труб получила широкое распространение в коммунальной и топливно-энергетической области: Благодаря высокой стойкости полимерно-асмольного покрытия к почвенной коррозии, механическим воздействиям, катодному отслаиванию лента может использоваться при прокладке нефте- и газопроводов в условиях особых требований к строительству и надёжности при эксплуатации магистрали. Прокладка труб с таким изоляционным покрытием возможна в грунтах любой влажности и коррозионной агрессивности. vsetrybu.ru Данные концерна «Ceram», европейского лидера в области производства электротехнического фарфора, подтверждают существенное снижение интереса потребителей как к оболочкам, так и к фарфоровым изоляторам, что весьма важно, поскольку полимерные изоляторы в 4-5 раз дороже фарфоровых. Напрашивается вывод, что в процессе накопления опыта эксплуатации потребители переходят на полимерные изоляторы, что свидетельствует о значительно лучших эксплутационных качествах. Это можно отнести и к оболочкам для ограничителей, с той оговоркой, что стоимость ОПН в полимерной изоляции не превосходит стоимость фарфоровых аналогов более чем на 10 %, в связи с небольшой долей изоляции в себестоимости ограничителя. Рассматривая преимущества полимерной изоляции для ОПН, следует начать с самого очевидного - значительного упрощения монтажа и транспортировки. Это вызвано тем, что оборудование с полимерной изоляцией имеет значительно меньший вес, многомодульную, легко собираемую с помощью резьбовых соединений конструкцию и высокую ударопрочность. В таблице приведены данные для сравнения: Представляется весьма сложной операция по доставке и монтажу, особенно в труднодоступных районах, крупногабаритного, хрупкого изделия весом около тонны, ведь при возникновении трещины или скола ОПН не подлежит дальнейшей эксплуатации. Опыт поставок полимерных ОПН говорит об отсутствии боя при транспортировке, погрузочно-разгрузочных работах и монтаже. Многомодульность конструкции никоим образом не ухудшает электротехнические свойства. Кроме того, малый вес делает возможным не только опорное, но и подвесное исполнение аппарата в сетях до 750 кВ, что расширяет возможности при проектировании и установке (можно устанавливать аппараты на опорах воздушных линий, порталах ОРУ и т.д.). Следующим важнейшим преимуществом полимерной изоляции является качественно иной уровень взрывобезопасности. При взрыве фарфорового аппарата разрушающее воздействие производят осколки фарфоровой покрышки, разлетающиеся во все стороны со скоростью снаряда. Чтобы избежать столь тяжелых последствий в фарфоровые ОПН устанавливают клапана или мембраны, призванные отводить избыточное давление газов. Такие устройства либо имеют сложную дорогостоящую конструкцию, либо малоэффективны. В случае полимерной изоляции главной опасности – фарфоровых осколков – не существует. При возникновении аварийного дугового перекрытия под действием избыточного давления силиконовая покрышка разрывается, не повреждая окружающее оборудование. Ощутимо проявляются преимущества полимерных покрытий в условиях загрязнения и увлажнения за счет такого свойства силикона как гидрофобность. Иногда высказываются суждения, что в сильно загрязненных средах лучше ставить аппараты с фарфоровой изоляцией, поскольку их проще очищать. Это действительно так, но ответ заключается в том, что полимерные покрытия в течение всего периода эксплуатации очищать не надо. Высокая гидрофобность обуславливает то, что на загрязненной и увлажненной силиконовой поверхности не образуются электролитические дорожки, и токи утечки, таким образом, в десятки раз меньше, чем на гидрофильных поверхностях, к которым относятся и неповрежденные фарфоровые. Очевидно также, что при микроповреждениях, незаметных при визуальном осмотре (трещины, сколы и т.д.) качество фарфоровой изоляции резко ухудшается. Данное свойство является определяющим для оценки эффективности использования на линиях электропередач силиконовых изоляторов, при этом их надежность в 1000 раз выше, чем у фарфоровых или стеклянных. Электрические и разрядные характеристики силиконовой изоляции лучше, чем у изоляции фарфоровой. Это обусловлено как свойством материала, так и техническими возможностями при изготовлении, позволяющими, в частности, изготавливать ребра сложной геометрии. Стало уже грустной традицией упоминать о стойкости полимерных покрытий к актам вандализма, под которыми имеется в виду расстрел из охотничьих ружей оборудования линий электропередач. Понятно, что от прямого пулевого попадания силикон не защитит. Но в случае разлета дроби или повреждения одного или нескольких ребер полимерный аппарат (или изолятор), имеющий к тому же значительный запас по длине пути тока утечки может остаться в эксплуатации, что в фарфоровом варианте, абсолютно невозможно. Для России весьма актуально рассмотрение вопроса о поведении оборудования при низких температурах. Очевидно, что температурный коэффициент расширения (сжатия) у резины выше, чем у фарфора. Но тому, кто, основываясь на этом, предположит, что в районах с низкими температурами лучше использовать ограничители перенапряжений с фарфоровой изоляцией, следует знать, что в таких ограничителях уплотнение осуществляется за счет резиновых колец. И если материал этих колец не подобран подобающим образом, то под воздействием низкой температуры может произойти разгерметизация аппарата, что неминуемо приведет к взрыву, если только не будет замечено при профилактических испытаниях. С другой стороны, современные ограничители с силиконовой изоляцией могут и должны быть сконструированы с полной адгезией образующих слоев, что сделает корпус аппарат монолитным и не боящимся температурных воздействий. Такой аппарат будет безопасно эксплуатироваться как в условиях низких, так и высоких температур, с длительным прямым воздействием солнечный лучей (более +45). Разумеется, химический состав материалов оболочек для низких и высоких температур будет иметь различия, и очень важно заказать соответствующую модификацию по климатическим условиям. В тропическом климате изготовители силиконовых покрытий столкнулись со своеобразной проблемой – вредными воздействиями тропической фауны. Определен и круг «субъектов», неравнодушных к силиконовым ребрам, - термиты, попугаи и опоссумы. Не так давно французские исследователи предложили красить поверхности в ядовито-зеленый цвет, что, по их данным, защитит изоляцию. Но поскольку не существует многолетних результатов испытаний, а фауна, как известно, тоже не стоит на месте и обладает свойством приспосабливания к чему угодно, то для тропического климата следует признать предпочтительной фарфоровую изоляцию. Таким образом, к преимуществам силиконовой изоляции перед фарфоровой можно отнести: Разумеется, все выше сказанное имеет смысл, когда речь идет о силиконовом покрытии надлежащего качества. Известны случаи крайне неудачного применения иных полимерных материалов. Кроме того, многие производители изоляции используют готовую резину российского производства различных марок. А надо отметить, что требуемую стабильность материала можно получить при использовании компонентов такого качество, которое, к сожалению, пока возможно только у западных, в частности, немецких изготовителей. С технико-экономической точки зрения, оправданным является и собственный синтез резины из импортных компонентов. Подводя итог, можно сделать вывод, что изоляция из кремнеорганической резины объективно приходит на смену фарфоровой изоляции как более высокая ступень технологического развития. С.О.Кабанов, генеральный директор ЗАО «Завод энергозащитных устройств» 2002 г. flatik.ruПолимерно-асмольная лента для изоляции трубопровода. Изоляция полимерная

технология укладки, виды, плюсы и минусы

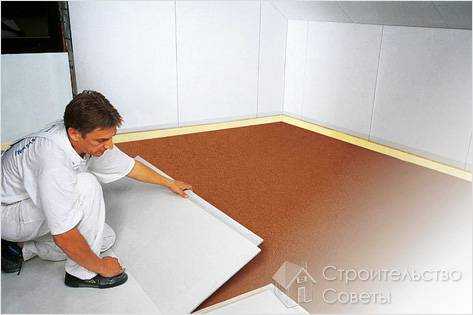

Технология укладки рулонного материала

Битумно-содержащая

Битумно-полимерная

Полимерная (мембранная)

Плюсы и минусы

Полимерные изоляционные покрытия - Справочник химика 21

Полимерные изоляционные покрытия (табл. 8, 9), предназначенные для защиты подземных трубопроводов от коррозии, выполняются из слоя грунтовки и одного — трех слоев липкой полимерной ленты, [c.89]Полимерная изоляция — STROY.EXPERT

Изоляционная битумно-полимерная мастика и способ ее изготовления

Трубы в изоляции ВУС полимерной

Лента для труб: пленка для антикоррозийной изоляции

От состояния магистральных труб, обеспечивающих население и промышленные предприятия питьевой и технической водой, газом, доставляющих нефтепродукты и прочие жидкие и газообразные продукты, зависит жизнедеятельность городов и посёлков. Металл труб, уложенных под землю, постоянно подвергается воздействию агрессивных сред, вызывающих возникновение и развитие коррозионных процессов.

От состояния магистральных труб, обеспечивающих население и промышленные предприятия питьевой и технической водой, газом, доставляющих нефтепродукты и прочие жидкие и газообразные продукты, зависит жизнедеятельность городов и посёлков. Металл труб, уложенных под землю, постоянно подвергается воздействию агрессивных сред, вызывающих возникновение и развитие коррозионных процессов. Характеристики и разновидности полимерно-асмольной плёнки

Нанесение полимерной ленты на защищаемые поверхности

Лента асмольно-полимерная изготавливается в промышленных условиях и поставляется к месту проведения работ в рулонах, полностью готовой к применению. На трубопровод лента наносится серийно производимыми изоляционными машинами. Для нанесения ленты не требуется тщательная очистка труб и подогрев поверхности трубопровода при проведении работ в зимних условиях.

Лента асмольно-полимерная изготавливается в промышленных условиях и поставляется к месту проведения работ в рулонах, полностью готовой к применению. На трубопровод лента наносится серийно производимыми изоляционными машинами. Для нанесения ленты не требуется тщательная очистка труб и подогрев поверхности трубопровода при проведении работ в зимних условиях.Преимущества плёнки для изоляции магистральных трубопроводов

О преимуществах силиконовой изоляции

О преимуществах силиконовой изоляции В области применения ограничителей перенапряжений на протяжении последних лет не прекращается дискуссия о том, какое защитное изоляционное покрытие лучше: фарфоровое или полимерное, из кремнеорганической резины (силиконовое). Весомым аргументом в пользу сторонников полимеров является решение «ABB», крупнейшего мирового электротехнического концерна, полностью в ближайшие годы отказаться от использования фарфоровых оболочек. Тип ОПН/Изоляция Фарфоровая Силиконовая ОПН для сети 330 кВ 980±80 кг 280 кг(3 модуля по 90 кг) ОПН для сети 500 кВ 1300±100кг 480 кг (4 или 5 модулей)

При этом, как уже отмечалось, не существует значительной разницы в цене между ограничителями перенапряжений с фарфоровой и силиконовой изоляцией.