Строительные работы в Севастополе

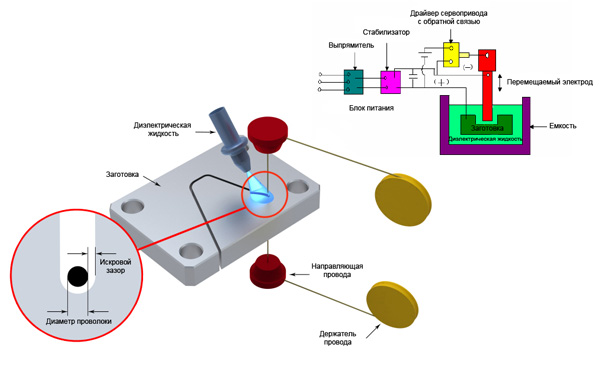

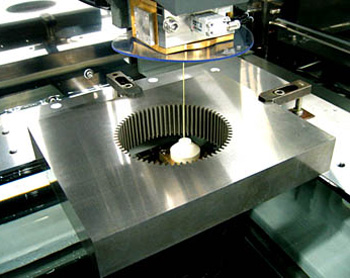

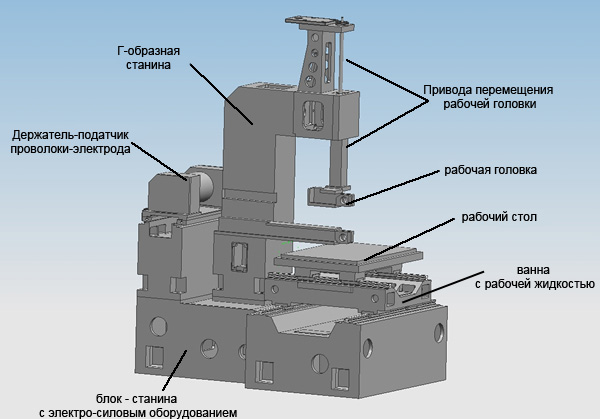

Электроэрозионная обработка металлов и других токопроводящих материалов (ЭЭО) – самостоятельный вид металлообработки, который используется для получения отверстий и полостей сложной формы. ЭЭО эффективна при размерном формообразовании труднообрабатываемых материалов, применяется для целей поверхностного упрочнения инструмента, а также в ремонтном производстве, для извлечения из стальных изделий сломанных свёрл, метчиков и т.п. По вышеперечисленным направлениям выпускается и соответствующее оборудование. Независимо от технологического назначения, в ЭЭО-станках используется явление размерного плавления металла или сплава в результате термического воздействия электрического разряда весьма большой мощности. Им может быть электрическая искра или электрическая дуга. С этой целью обрабатываемую заготовку включают в электрическую цепь станка. В результате последовательно реализуются следующие переходы: Если электрическая эрозия вызывается нестационарным электрическим разрядом, то такое оборудование называют электроискровыми или электроимпульсными ЭЭО-станками. Разница между ними заключается в следующем. Электроимпульсные станки, в отличие от электроискровых, имеют в своём составе специальный узел – шаговый генератор импульсов – который обеспечивает периодическое формирование высоковольтного разряда. Его параметры должны быть достаточными для размерного плавления и испарения обрабатываемого материала. В результате возрастает мощность и производительность ЭЭО. Кроме того, управляя параметрами импульса – его продолжительностью, интенсивностью и скважностью (соотношением времени действия импульса ко времени его накопления) – можно изменять полярность ЭЭО. Например, при малых по времени импульсах будет преобладать электрическая эрозия анода, а при увеличенных – катода. Это важно для правильного применения ЭЭО-станков для обработки разных по своему составу и структуре материалов. При электродуговой обработке источником тепла, производящего разрушение металла заготовки, является стационарный разряд. Дуга горит непрерывно, поэтому станки такого типа отличаются повышенной производительностью, но меньшей точностью обработки. При дуговой обработке главным параметром считается сила тока, а не напряжение на электродах. Поэтому для привода таких станков применяются сварочные генераторы или преобразователи – оборудование, гораздо более дешёвое и простое в управлении, чем генераторы импульсов. Область рационального использования электродугового оборудования – получение отверстий и полостей значительных размеров при повышенных требованиях к производительности обработки. Электроэрозионные станки различают в зависимости от их технологического назначения. Выпускаются как универсальное, так и специализированное оборудование, которое может оснащаться ЧПУ, либо действовать в ручном режиме. Основными операциями, на которых целесообразно использовать ЭЭО-станки, являются: Классификация станков для ЭЭО может быть выполнена и по их компоновке. В основном такое оборудование – вертикального исполнения, однако для электродуговой обработки длинномерных заготовок, например, твердосплавных валков прокатных станов, изготавливаются и станки горизонтального типа. Из основных конструктивных различий ЭЭО-станков необходимо отметить исполнение и размеры стола (координатный или обычный), а также ванны с рабочей жидкостью, которая может быть съёмной или перемещающейся вверх-вниз. Важным классификационным признаком рассматриваемого оборудования считается его возможность программного управления, что немаловажно из-за высокой продолжительности обработки заготовок. Поэтому станки электроимпульсного и электроискрового типа часто изготавливаются с системами ЧПУ (для электродуговых станков, имеющих на порядок более высокую производительность, это не существенно). Отечественные ЭЭО-станки выпускаются в соответствии с требованиями ГОСТ 15894. Из зарубежного аналогичного оборудования наилучшим качеством отличаются станки швейцарской фирмы Agie, японской торговой марки Mitsubishi и итальянской компании Сarbomatic. Типовой копировально-прошивочный станок вертикальной компоновки, снабжённый электрогидравлической системой привода рабочих органов, состоит из следующих узлов: В самостоятельном корпусе размещается шаговый генератор импульсов, который включается в общую электрическую схему станка. Эти устройства должны отвечать следующим требованиям: Отечественные генераторы импульсов системы ШГИ оснащаются встроенными регуляторами подачи электрода-инструмента и блоками предотвращения короткого замыкания. Узлы подачи рабочей головки в станках, использующих для ЭЭО нестационарный электрический разряд, могут быть трёх основных типов – соленоидного, электромеханического и электрогидравлического. Первый применяется в установках малой мощности, второй – преимущественно для агрегатов, производящих электроискровое разрезание. Наиболее универсальным считается электрогидравлический привод. Его недостатки – несколько меньшая производительность на вспомогательных переходах и необходимость в дополнительных площадях под гидравлические компоненты, ответственные для очистки и перекачки рабочей среды. Электродуговые станки состоят из: Рабочий цикл такого оборудования включает в себя установку на стол заготовки, подлежащей ЭЭО, последующего размещения герметизирующей камеры, подвода инструментальной головки с электродом-инструментом и включения насосного привода подачи рабочей среды. После этого включается источник питания, возбуждается дуговой разряд и производится обработка. Подача электрода-инструмента выполняется автоматически. По достижении требуемого значения напряжения на дуге происходит пробой межэлектродного промежутка, и возникающий столб дуги, сжатый потоком рабочей среды производит размерное формообразование. Продукты эрозии удаляются насосной установкой через рабочие отверстия в электроде-инструменте. zewerok.ru Содержание статьи: Для нормальной работы любого режущего инструмента необходима его периодическая заточка. Делать это вручную долго и трудоемко. Поэтому в наборе любого мастера должен быть настольный электрический наждак. Он предназначен для поддержания инструмента в рабочем состоянии. Электрический наждак Основным рабочим компонентом станка является точило. Оно изготавливается из горных пород. В подавляющем случае для этого используют магнетит и корунд. Для улучшения абразивных свойств возможно добавление других компонентов. Для заточки необходимо придать наждачному колесу вращение. Для этого используется электродвигатель. Его вал соединен с насадкой для фиксации круга. Защиту обеспечивает кожух, который устанавливается поверх наждака. В простых моделях регулировка скорости отсутствует. Для предотвращения перегрева двигателя устанавливают специальный блок. Преимущества применения электрического настольного наждака: Основным недостатком этого типа электроинструмента является зависимость от подключения к электросети. Решить проблему можно установив аккумулятор. Но на практике так не делают, так как дома регулярность заточки инструмента небольшая. В производстве для решения этого вопроса используют автономные электростанции. В стандартной конструкции станка предусмотрен монтаж двух видов кругов. Один из них предназначен для грубой заточки, а второй – для доводки остроты. Вращение происходит от одного и того же двигателя. Виды заточных кругов Помимо выбора станка следует особое внимание обращать на модель точила. Оно должно в полной мере выполнять свои функции, и при этом не разрушать поверхность затачиваемого инструмента. Существует определенная классификация, которая поможет решить вопрос выбора заточных кругов. Они условно разделяются на полупрофессиональные, профессиональные и домашние. В производстве используют первые два типа, так как они рассчитаны на постоянную нагрузку. Для небольших объемов работ можно применять бытовые модели, устанавливаемые на станок. В настоящее время для комплектации этого типа оборудования применяют такие типы кругов: При выборе также следует обращать внимание на зернистость. Чем выше этот показатель – тем больше металла будет шлифоваться во время обработки. Ее показатель варьируется от 8 до 40. Модели с последним значением зернистости имеют самый высокий абразивный эффект. Это же относится к ленточным насадкам. Для небольшого объема работ по заточке инструмента рекомендуется использовать круги с маркировкой СТ (средне-твердые) и показателем зернистости от 12 до 16. Заточной станок Перед приобретением определенной модели заточного станка следует определиться с объемом работ, которые он должен выполнять. Чаще всего для изготовления инструмента общего назначения применяют мягкие сорта стали. Помимо абразивных кругов следует правильно подобрать параметры оборудования. Прежде всего это относится к его мощности. Среднее значение должно составлять от 150 до 250 Вт. Модели с большей мощностью используются только для комплектации производства. Определяющие параметры электрического наждака: Для обеспечения защиты на кожухе электронаждака устанавливаются прозрачные щитки. Они опускаются во время заточки. Изготавливаются из оргстекла. Со временем на нем образуются потертости, которые уменьшают прозрачность. Замену защитного щитка можно выполнить самостоятельно. Несмотря на наличие защитных элементов во время работы в обязательном порядке необходимо надевать очки. Также рекомендуется использовать одежду с длинными рукавами. Точильный станок с лампой В настоящее время выпуском настольных электронаждаков занимаются многие ведущие производители инструмента. Лучше всего остановить выбор на проверенных моделях, фактические параметры которых не отличаются от заявленных. Проведя анализ отзывов потребителей можно выбрать несколько моделей, которые отвечают качеству и производительности: Перед приобретением станка рекомендуется узнать удаленность технических сервисов обслуживания производителя. Также важным моментом является срок гарантии и ее условия. Содержание видеоматериала поможет определиться с выбором определенной модели электронаждака: stanokgid.ru Электрическое точило в домашнем хозяйстве вполне можно заменить небольшими приспособлениями для заточки ножей. Но они не помогут в заточке рабочего инструмента так необходимого на даче, в гараже, мастерской. Здесь без применения вращающегося камня не обойтись. В деревнях для заточки топоров, лопат и ножей часто используют большой точильный камень, установленный на деревянной станине, вращаемый при помощи ручки. Работать на таком приспособлении в одиночку очень сложно. Лучше выбрать для мастерской, гаража, деревни электрическое точильное приспособление – станок, имеющий вращающий шлифовальные камни разной зернистости. Заточной станок DeWalt Большой разницы в конструкции электрического точила, от разных производителей, не наблюдается, что ещё больше усложняет выбор. В составе электрического точила: Основными рабочими элементами точильного станка являются абразивные круги. От зернистости камня зависит качество заточки. Чем ниже показатель зернистости, тем грубее обработка и больше искр.Обычно при ручной заточке применяются несколько камней разной зернистости. Для бытового станка – электрического точила достаточно 2 кругов с крупным и мелким зерном. Первая обработка сильно затуплённого лезвия производится на грубом точильном камне. Недаром эту обработку называют черновой, после неё образуются на лезвии заусенцы. Шлифовка лезвия производится на мелкозернистом абразивном камне или ленте. Электрическое точило бытового применения имеет весьма скромные габариты, но это не ограничивает в заточке инструментов с лезвиями разной толщины и длины, так как приспособление не имеет ограничений снизу и по возможности горизонтального продвижения обрабатываемого предмета. При необходимости на нём можно заточить топор, колун, лопату, тесак и сверло самого маленького диаметра. Правда, при таком разбросе потребностей, необходимо выбрать прибор с возможностью регулировки скорости вращения камня или её понижения.Так же филигранность заточки во многом зависит от точности станка. Точило, имеющее хоть небольшой люфт, становится непригодным для обработки тонкой стали, да и свёрла на нём можно испортить. Не получат должной обработки на таком оборудовании отвёртки и стамески. Всем известно, что долото должно иметь строго определённый угол заточки и остроту рабочей части. Увы, бьющие камни должной обработки не дадут. Для массового поточного производства инструментов, требующих определённого угла заточки, используется станок с точной настройкой закрепления обрабатываемой поверхности.Чтобы не портить свой инструмент, выбрать модель электрического точила необходимо с точной траекторией вращения кругов. В большинстве случаев биение дают станки с тонким валом, что объясняется непропорциональностью его толщины к немалому весу точильного камня. Выбирая точило с валом толщиной в 1,5 см ожидать от него точности заточки, необходимой для тонкого сверла, очень сложно. Электрическое точило назвать станком можно с большой натяжкой, это скорее приспособление удобное и безотказное, но зависящее от электросети. От мощности двигателя зависит скорость вращения. Чем мощнее мотор, тем больше необходимость в регулировке скоростей, что особенно важно при работе с инструментами из мягких сплавов. Это может относиться к отвёрткам и кухонным ножам с тонким лезвием. Правда, сейчас такие почти не выпускаются, но дома ещё у многих сохранились. Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter. stankiexpert.ru Станок для резки плитки необходим практически всегда, когда речь идет об облицовке стен или пола кафелем. Этот инструмент предназначен для совершения разрезов: прямых, криволинейных под разным градусом, фигурных и кругообразных. Существует два основных вида – электрический и механический. Прежде чем разбираться, как пользоваться плиткорезом, очень важно понять, как он устроен. Электрический станок по принципу действия походит циркулярную пилу. Для того чтобы разрезать им кафельную или напольную плитку, необходимо перемещать ее вдоль направляющей. Данный инструмент представляет собой платформу, с закрепленным диском с алмазным покрытием. Снизу у этого устройства находится поддон. В него наливается вода, когда осуществляется резка плитки. Жидкость попадает на нож и обильно увлажняет его. Подобная конструкция позволяет не только охладить материал и предотвратить растрескивание, но и удалить продукты резки. К тому же поддон с водой позволяет сделать рабочий процесс максимально чистым, за счет того, что пыль не разлетается в воздухе. Несомненным преимуществом, которым обладает электрический станок по сравнению с ручным, является чистый аккуратный срез, имеющий немного закругленные и гладкие края. При работе с механическим плиткорезом они более острые. Электрический плиткорез работает очень быстро и точно, что позволяет использовать его при больших объемах работы. Скорость разрезания кафельной плитки с его помощью равняется скорости распила доски обычной пилой. Только при работе с таким плиткорезом двигается не нож, а кафель. Алгоритм работы с электрическим станком, как правило, следующий: RUBI DIAMANT DU-200-L BL Существуют некоторые советы, к которым желательно прислушаться. Резка плитки должна проводится на чистой поверхности без малейших посторонних крупиц. Кафель максимально прижиматься к столу. Такое расположение предотвратит появление вибраций и защитит лезвие от заедания при распиле центрального участка материала. Резка плитки должна осуществляться при фиксации и надавливании обеими руками. Это важно, так как при удержании ее с одной стороны, она может наклониться вбок, что чревато получением неровных краев со сколами. Либо диск вырвет плитку полностью и отбросит. Немаловажной является рекомендация по поводу воды в поддоне: ее необходимо менять как можно чаще. В противном случае пыль и осколки плитки будут попадать на вращающийся диск и могут привести к нестабильной работе и даже его поломке. В целях безопасности, используя в работе электрический инструмент, надевайте защитные очки, а также наушники – они защитят от шумовой нагрузки. Обязательно следите за состоянием диска. Перед тем как пользоваться плиткорезом, осмотрите внимательно пилу. Она должна быть чистая. В случае загрязнения поработайте со шлифовальным камнем, который используется для керамической плитки – это поможет очистить диск. Также обратите внимание на его фиксацию – располагаться он должен строго перпендикулярно поверхности плиткореза, градусов отклонения быть не должно. При сильном износе пильного элемента, его следует заменить. SIGMA 3B2K SERIE 3 KLICK KLOCK Ручной плиткорез – это инструмент, который включает в себя станину, каретку с роликом, а также рукоятку. Его принцип действия схож со стеклорезом – ролик, проходя по поверхности плитки, делает надрез в глазури. Для того чтобы разделить части, материал разламывается. Как правило, ручным станком можно разрезать напольную или кафельную плитку толщиной до 15 мм. Резка керамической плитки довольно часто предполагает создание круглых отверстий – для укладки труб или установки розеток. Поэтому существует инструмент, который оснащается «балеринкой». Это приспособление представляет собой круговой резак. С его помощью создаются отверстия требуемого диаметра, при этом не придется думать, как создать кривую под разным градусом. Так как правильно резать плитку ручным станком довольно просто, его применяют и начинающие, и мастера с опытом. Использоваться он может не только для работы с кафельной плиткой, но и с керамогранитом. Перед тем как пользоваться плиткорезом, следует внимательно его осмотреть. Инструмент должен быть хорошо зафиксирован, а все его составляющие не иметь существенных повреждений. Очень важно состояние ролика. Эта деталь должна легко вращаться и быть правильной формы. Нормальное движение каретки – плавное, без рывков и заеданий, обеспечивает это специальный подшипник. Перед работой следует удалить с поверхности загрязнения. EINHELL TH-TС 618 Резка плитки ручным станком состоит из следующих этапов: Существуют советы и рекомендации мастеров по работе с ручным станком. Его устройство таково, что качественно выполнить отрез небольшой части довольно проблематично. Поэтому ширина каждой из частей должна превышать 10 мм. Резка керамической плитки проводится более эффективно, если материал перед работой намочить. С этой же целью используют машинное масло – достаточно каплю нанести на линию разреза и край будет ровным. Процесс резки Тем, кто интересуется, как резать плитку стеклорезом, следует знать, что использовать этот инструмент можно только в том случае, если необходимо обработать лишь несколько штук кафеля. Несмотря на то, что этот способ самый примитивный и совсем неудобный, разрез может быть не только параллельный краям, но и криволинейным под различным градусом. После проведения разметки, кафель помещается на ровную твердую поверхность, вдоль линии укладывается жесткая планки и, надавливая на ролик стеклореза, выполняется резка керамической плитки. Разлом проводить можно следующим образом: плитка помещается на кромку стола так, чтобы проделанная канавка совпадала с краем. Одной рукой следует придерживать кафель на столе, а другой – резко надавить на свисающую часть. Щипцы – это также инструмент для обработки плитки, с виду напоминающий плоскогубцы. Щипцами пользуются в тех случаях, когда предстоит незначительный объем работ. При помощи режущего круга, который является составляющей щипцов, получают глубокий надрез. Излом производят также ими, аккуратно отламывая ненужные части. Черновую резку кафеля можно осуществлять при помощи шлифовальной машины, так как резать плитку болгаркой довольно сложно, но в некоторых случаях можно использовать и этот инструмент. Верстак Bosch GTD 1 Основным его недостатком является довольно высокая скорость вращения диска. Это приводит к тому, что края получаются неровные, со сколами. К тому же при подобной работе образуется много пыли. Хотя вырезать можно не только по ровным линиям, но и по начерченным под различными и градусами кривых. При необходимости можно изготовить плиткорез своими руками. Для этого потребуется прочная доска, стальные уголки, подшипники, часть вала, подходящая под подшипники, стальная труба, лоскуты жесткой резины. Из инструмента – электросварка. Если нужен электрический станок, то потребуется еще и электропривод. Станок для разрезания плитки – вещь довольно простая в применении. При желании освоить работу на нем сможет каждый. Сделать прямой разрез или фигурный, линия которого пройдет под разным градусом, вполне реально. Единственное, что следует учитывать, если работа предстоит впервые – купите на несколько плиток больше, к сожалению, в начале работы брака, не избежать. Поделиться материалом: Комментарии и отзывы к материалу polmechty.ru Режущие инструменты можно затачивать вручную или на специальном станке. Первый способ занимает много времени, поэтому у хорошего хозяина обязательно найдется в сарае точило электрическое. Это неприхотливый инструмент, работающий десятками лет без специального ухода. Необходимо только вовремя убирать металлическую пыль с корпуса и подвижных деталей. устройство электрического наждака Наждаком называют абразивный материал, который изготавливается из корундовой и магнетитовой крошки. Самое качественное сырье для производства абразивов поступает из Южной Европы. Природный наждак темно-зеленого цвета, в его составе присутствуют легкоплавкие компоненты. Поэтому используют его лишь в холодных композитах. Абразивные качества породе придает примесь корундовой крошки. Для улучшения сцепления этим материалом покрывают гладкие каменные ступени лестниц. Электрический бытовой или профессиональный наждак представляет собой станок для затачивания любых режущих инструментов. Главный элемент конструкции — это электромотор, установленный горизонтально на станину, которая крепится на рабочий стол винтами (8) и присосками (7). На корпусе предусмотрена кнопка пуска (3). Большинство станков оснащаются индукционными электромоторами. Они отличаются тихой работой, надежностью и нетребовательностью к уходу. С двух сторон мотора выступает ось ротора, вращающаяся на подшипниках, на нее надеты точильные круги. Один с более крупным абразивом для первичной обработки (1), второй с наждаком помельче (2)- для финальной правки. Часть кругов прикрыта защитным коробом (4), доступная часть вращается. Для упора затачиваемого инструмента у специализированных профессиональных моделей предусмотрена подставка (6), которая поворачивается для изменения угла заточки и передвигается к кругу и от него. Так как точильные диски надеты на один вал, они вращаются с одинаковой скоростью, что не всегда удобно. Поэтому, если требуется качественная и точная доводка, подберите заточной станок с регулировкой оборотов. На некоторых моделях точильных станков один круг заменен проволочной дисковой щеткой или точильной лентой. Щетка используется для совершенно нового инструмента. Сначала резак зачищают щеткой, затачивают на крупном абразиве, после чего доводят на мелком. Щеткой счищают небольшие зазубрины и ржавчину. Есть модели с пазами для правки сверл. Отлетающие при точении искры улавливаются прозрачным экраном (5), а дополнительное удобство обеспечивается подсветкой рабочей зоны. наждачный ленточный станок с подсветкой Все представленные на рынке точильные устройства можно разделить на три категории: Конструктивно станки из разных категорий практически не отличаются. Основное различие между ними это степень надежности. Аппарат для бытового использования в состоянии проработать без перерыва 15 минут. Профессиональные выдерживают полный рабочий день (8 часов). Им необходим отдых дважды за смену по 15 минут. Кроме этого, полупрофессиональные и профессиональные наждаки оснащаются большим набором дополнительных опций и приспособлений. Например, полупрофессиональные модели обычно содержат пазы для правки сверл, что редкость для бытовых станков. Полупрофессиональные модели удобны для работы в небольшой заточной мастерской средней проходимости. Бытовое оборудование работает от электросети 220 Вт. Кроме описанной выше двухдисковой модели, существуют другие модификации точильного оборудования: Ленточный наждак — это устройство, оснащенное заточным диском и подвижной абразивной лентой, движение которой запускается также от двигателя. Модификация позволяет заточить любой металлический режущий инструмент, отшлифовать детали из дерева или пластика. Станок с наждачной лентой предоставляет наибольшие возможности обработки резцов. Заточные станки с гибкими валами это редкость на рынке. Их используют для гравировки поверхностей. Ручной наждак — подобие электрической конструкции, где в качестве двигателя выступает сила мастера. На мощной станине закреплен вал, вращаемый ручкой. Чаще всего такие устройства используют для точения сельскохозяйственного инструмента, поэтому используются большие абразивные круги. ленточно-точильный станок Мощность. Некоторые профессиональные модели обладают мощностью до 1 кВт. Двигатели бытовых электрических точил от 120 до 350 Вт. Для домашнего пользования достаточно будет инструмента мощностью 250 Вт. Чтобы править садовый инвентарь, потребуется до 450 Вт. Во время обработки крупных инструментов давление на абразивный круг сильнее, поэтому слабый двигатель не справится с нагрузкой. Чем тяжелее и крупнее режущие инструменты, тем мощнее требуется точильный станок. Размер абразивного круга. Учитывается наружный диаметр и внутренний — посадочного отверстия. Самые маленькие круги диаметром 125 мм, средние от 150 до 175 мм и самые крупные 400 мм. Для работы с большими инструментами требуются диски большого диаметра и наоборот. Чтобы затачивать ножницы и ножи достаточно 125 мм, а для правки садового инструмента не меньше 175 мм. В бытовые аппараты производители устанавливают диски толщиной 2 или 4 см с мелким абразивом. Они универсальны и подходят практически для любого инструмента, кроме особо твердых сталей. Посадочный диаметр. Существует несколько стандартных диаметров посадочного отверстия: 12,7; 16; 20; 32 мм. Большинство устройств рассчитаны на круги с посадкой 32 мм, поэтому при покупке целесообразнее остановиться на них. Регулировка скорости. Станки профессиональной категории позволяют изменять скорость вращения диска при работе с различными материалами. Например, увеличивая количество оборотов диска, можно качественнее заточить инструмент из прочных сталей. Существуют модели с регулируемой оборотистостью. Сначала инструмент затачивают при повышенных оборотах (около 3 тысяч). Мелкозернистый круг с малыми оборотами (около 140 в минуту) используют для доводки. Такая поэтапная обработка предупреждает обгорание металла. По мнению специалистов, для заточки бытовых режущих инструментов вполне достаточно скорости до 150 оборотов в минуту. станок с перпендикулярным расположением кругов Крепления точильных кругов. Это одно из условий качественной обработки детали. Чаще всего диски крепятся обычными гайками. Нередко даже на новом станке они немного разболтаны. Поэтому необходимо снять предохранительные короба и подтянуть гайки. Положение дисков в двух плоскостях регулируется специальными винтами. Положение дисков относительно друг друга. У некоторых моделей диски установлены перпендикулярно и могут двигаться с разной скоростью. Минус такого оборудования в громоздкости. Необходимо также обеспечить подход к аппарату с двух сторон. Функция мокрой обработки. Встречается у устройств с перпендикулярной постановкой наждаков. Постоянная подача воды в рабочую зону улучшает качество затачивания, предупреждает перегрев инструмента и абразива, продлевая срок эксплуатации. Наличие защитных коробов. Большинство современных наждаков оснащаются защитными экранами и кожухами, которые предотвращают травмы оператора. Освещение рабочей зоны. Этой дополнительной опцией оснащают только стационарные модели наждаков. Лампы удерживаются гибкими основаниями, позволяющими наиболее удобно подстроить освещение. заточной наждак Ураган Видеоролик представляет несколько компактных моделей наждаков, в том числе с гибким валом: stanokgid.ru Такой станок, как электроточило, найдет себе применение как на крупном предприятии, так и в домашнем хозяйстве. С его помощью можно не только заточить инструмент, но и убрать лишние миллиметры толщины или ширины с детали. Электрическое точило – весьма простой агрегат. Его основные узлы можно перечислить на пальцах: абразивный круг или круги, двигатель, корпус, подставка, защитный экран, кнопки управления и иногда лампа подсветки и лупа. Тем не менее, заточные машины разделены на три класса: бытовые агрегаты, полупрофессиональные точила и профессиональные. Устройство агрегатов по большому счету от класса не зависит – "профессионализм" точила указывает на его надежность, точность и долговечность. Например, бытовые инструменты рассчитаны всего на два-три часа работы в день, если превысить эту норму, они выйдут из строя уже через неделю. Полупрофессиональные станки могут работать по 4-6 часов в день, а профессиональные и все 12. Рекомендуем ознакомиться В каждом классе вы можете найти целый ряд различных модификаций. Самые простые станки оборудованы двумя кругами разных диаметров или зернистости, один – для грубой обработки, второй – для доводки. Такие агрегаты найдут применение в домашнем хозяйстве, когда нужно заточить стамеску, лопату, топор или ножи. Для заточки или шлифования деревообрабатывающих инструментов идеально подойдет шлифовально-заточный станок. Его конструкция отличается от предыдущего варианта тем, что один круг заменен кронштейном с роликами, на которые можно натянуть шлифовальную ленту разной степени зернистости. По сути, это стационарная шлифмашина – зачастую такие агрегаты оборудованы удобными регулируемыми подставками, благодаря которым очень удобно обрабатывать торцы деталей и шлифовать металл. Станок для сухой и влажной заточки – еще одна удачная модификация. Визуально этот агрегат отличается от обычного точила расположением кругов. Если правый установлен непосредственно на валу мотора, то левый размещен вдоль мотора, что позволяет погрузить его нижнюю часть в емкость с водой. Как правило, количество оборотов для каждого круга разное. Благодаря смачиванию круга водой, деталь по время заточки не перегревается, а значит, не нарушится закалка стали. Точило с гибким валом пригодится тем мастерам, которые имеют дело с гравировочными или тонкими заточными работами. К тому же, наличие гибкого вала не мешает производителям оборудовать агрегат и обычными кругами. Гибкий вал представляет собой дистанционно удаленную насадку, с помощью которой можно работать на определенном расстоянии от точила. Это выручает, когда приходится работать в труднодоступном месте, куда пролезет только рука с насадкой. Существуют отдельные точила для заточки сверл или для заточки цепей. Как правило, это небольшие аппараты, приспособленные строго для выполнения конкретной задачи. Покупать такие стоит в тех случаях, если вы действительно часто выполняете такие задачи вручную. >Выбирая агрегат, обратите внимание на важность таких характеристик, как диаметр диска, регулировка скорости вращения диска, балансировка и уровень шума. Для бытовых нужд будет достаточно иметь простейший станок, которому простительны и вибрация, и отсутствие регулировки скорости. 1200-1500 оборотов в минуту – этого достаточно, чтобы затачивать ножи и инвентарь. Лучше всего, если точильный круг будет частично погружаемым в воду – в таком случае заточка инструментов будет более щадящей. К бытовым агрегатам чаще всего прилагаются мелкозернистые круги с наружным диаметром до 200 мм и толщиной не более 40 мм. Обычно бытовые и полупрофессиональные модели снабжены двумя кругами – при одинаковом диаметре они имеют разную толщину и степень зернистости. Это позволяет выполнить как грубую обработку, так и точную заточку. Важно приобрести агрегат, к которому легко подобрать расходные материалы – круги, шлифленты. Обратите внимание на качество защитных щитков. При выполнении всех правил эксплуатации такой станок может проработать долгие годы без поломок. Весь уход за ним будет заключаться в очистке станка от пыли и замене использованных расходников. >Производители бытового класса точильных станков стараются удешевить инструменты, чтобы сделать их доступными для всех. Однако порой удешевление не идет на пользу, например, в бытовых агрегатах вы не найдете пазов для сверл. Приходится либо покупать отдельный станок, либо тратиться на полупрофессиональный. В таком случае лучше второй вариант. Предельная мощность для бытовых точил – до 400 Вт. Полупрофессиональные и профессиональные инструменты "стартуют" с отметки в 400-500 Вт. Принципиально отличий в конструкции нет, однако детали профессиональных станков обладают повышенным ресурсом эксплуатации. Электроточило – потенциально травмоопасный инструмент, и чем больше количество оборотов, тем опаснее. Поэтому очень важно, чтобы точильные круги были надежно зафиксированы, обычно фиксацию обеспечивает стандартная гайка. Правда, к потребителю инструмент может попасть после длительного путешествия от заводских ворот к магазинной полке, в результате чего эта гайка может существенно разболтаться. Обязательно после покупки нового станка проверьте, все ли соединения затянуты должным образом. Зачастую агрегаты, оборудованные двумя кругами или шлифлентой, работают сразу двумя элементами. В случае со шлифлентой лучше ее снимать, если вы не собираетесь ею пользоваться, иначе очень быстро она выйдет из строя. Простота устройства точильного станка побуждает многих хотя бы попытаться сделать такой агрегат своими руками. Индукционный двигатель найти не проблема, подойдет даже мотор от стиральной машинки. Сложность только в диаметре оси – здесь без помощи токаря не обойтись. Токарь должен подогнать ось к диаметру стандартного шлифовочного диска. Очень часто "самоделкины" забывают об элементарных правилах безопасности. Постарайтесь не забыть, что защитный щиток на агрегатах такого рода не для красоты – такая простая мера предосторожности может уберечь вас не только от пыли, но и от травм. В этом вы убедитесь, когда вам попадется некачественный диск – от сырости или при наличии трещин он очень эффектно разлетается в разные стороны. Кстати, если у вас нет подходящего двигателя и других деталей, лучше просто купить готовый инструмент – расходы на отдельные компоненты могут даже превысить стоимость простенького рабочего заводского станка. tutmet.ru * изготовление возможно с раскованным окончанием ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «МАН» УНИВЕРСАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КУЗНЕЧНЫХ ЭЛЕМЕНТОВ МАСТЕР-3 Паспорт ЗАРЕЧНЫЙ Введение Уважаемый покупатель, Большое спасибо за доверие, которое Вы оказали

нам, купив наш станок серии «Мастер». Эта инструкция разработана для

владельцев и обслуживающего персонала кузнечного станка с целью

обеспечения надежного пуска в работу и бесперебойной эксплуатации

станка, а также его технического обслуживания. Обратите, пожалуйста,

внимание на информацию этого паспорта и прилагаемых документов.

Полностью прочитайте указания по технике безопасности и по выполнению

работ связанных с изготовлением кузнечных элементов. Для достижения

максимального срока службы и производительности Вашего станка тщательно

следуйте нашим указаниям. 1. Сертификат соответствия Мы с ответственностью заявляем, что этот продукт соответствует ТУ 3826-003-83434575-2014 2. Гарантийные условия ООО «МАН» Общество с ограниченной ответственностью «МАН» стремится к тому, чтобы

ее продукты отвечали высоким требованиям клиентов по качеству и

надежности. ООО «МАН» гарантирует владельцу нового станка, что каждый

продукт не имеет дефектов материалов и дефектов обработки. Гарантийный

срок составляет 3 (Три) года на механические части, 1 (Один) год на

комплектующие инструменты для горячей и холодной ковки (матрицы, лекала,

валки, ролики, зажимы, планшайбы и др.) с момента передачи Оборудования

Покупателю.

Гарантия не распространяется:

- в случае, если Оборудование либо его составляющие части вышли из

строя по причине нарушения Покупателем правил эксплуатации Оборудования;

- на составляющие части оборудования, подвергшиеся естественному износу;

- в случае, если Покупателем было допущено несогласованное с

Поставщиком вмешательство во внутреннее устройство узлов, механизмов и

агрегатов Оборудования;

- в случае повреждения Оборудования в результате воздействия

обстоятельств непреодолимой силы, в том числе, затопление, наводнение,

возгорание, пожар, падение, взрыв, авария и т.д.;

Гарантийный срок начинается с даты продажи первому покупателю. 3. Меры безопасности при работе на станке 3.1. Применение согласно предписанию Станок «Мастер-3» предназначен исключительно для изготовления кузнечных

элементов (художественной ковки) из сталей общего назначения

преимущественно от Ст.0 до Ст.3. и размеров металлопроката указных, в

данной инструкции, для каждой операции в отдельности.

Изготовление кузнечных элементов из других сталей является не

допустимым или в особых случаях может производится только после

консультации с производителем станка.

Применение по назначению включает в себя также соблюдение инструкции и техническое обслуживание, предусмотренное изготовителем.

Станок разрешается обслуживать лицам, которые ознакомлены с его работой

и техническим обслуживанием и предупреждены о возможных опасностях.

Наряду с указаниями по технике безопасности, содержащимися в инструкции

по эксплуатации, и особыми предписаниями Вашей страны необходимо

принимать во внимание общепринятые правила работы с кузнечным

оборудованием.

Каждое отклоняющееся от этих правил использования рассматривается как

неправильное применение и изготовитель не несет ответственности за

повреждения, происшедшие в результате этого. Ответственность, в этом

случае, несет только пользователь. 3.2. Общие указания по технике безопасности Кузнечные станки при неквалифицированном обращении представляют

определенную опасность, поэтому для работы необходимо соблюдение

имеющихся предписаний по технике безопасности и нижеследующих указаний.

Прочитайте и изучите полностью инструкцию по эксплуатации, прежде чем Вы начнете монтаж станка и работу на нем.

Храните инструкцию по эксплуатации, защищая ее от грязи и влаги, рядом

со станком и передавайте ее дальше новому владельцу станка.

На станке не разрешается проводить какие-либо изменения, дополнения и перестроения.

Ежедневно перед включением станка производите визуальный осмотр станка.

Работайте в плотно прилегающей одежде.

Снимайте украшения, кольца и наручные часы.

Станок должен быть установлен так, чтобы было достаточно места для его обслуживания и подачи заготовок.

Следите за хорошим освещением.

Следите за тем, чтобы станок устойчиво стоял на твердом и ровном основании.

Следите за тем, чтобы электрическая проводка не мешала рабочему процессу, чтобы об нее нельзя было споткнуться.

Содержите рабочее место свободным от мешающих заготовок и прочих предметов.

Будьте внимательны и сконцентрированы. Серьезно относитесь к работе.

Никогда не работайте на станке под воздействием психотропных средств,

таких как алкоголь и наркотики. Принимайте во внимание, что медикаменты

также могут оказывать вредное воздействие на Ваше состояние.

Не допускайте присутствие детей и посторонних лиц в зоне работы станка.

Не оставляйте без присмотра работающий станок.

Перед уходом с рабочего места отключите станок.

Не используйте станок поблизости от мест хранения горючих жидкостей и газов.

Не применяйте станок во влажных помещениях и не подвергайте его воздействию дождя.

Работайте только с инструментом и приспособлениями, установленными для данного станка.

Никогда не работайте с открытой крышкой электрического шкафа.

Перед пуском станка уберите весь инструмент и приспособления со станка и его рабочих зон.

Полученные элементы удаляйте только при остановленном станке.

Не становитесь на станок.

Работы с электрическим оборудованием станка проводить только квалифицированным электрикам.

Немедленно заменяйте поврежденный сетевой кабель.

Держите Ваши пальцы на достаточном безопасном расстоянии от вращающихся деталей.

Перед работой проверяйте надежность зажима заготовки.

Проводите измерительные и наладочные работы только на отключенном от сети станке.

Работы по переналадке, регулировке и очистке проводите только при полной остановке станка и вытащенном штекере. 3.3. Прочие опасности Даже при использовании станка в соответствии с инструкциями имеются следующие остаточные опасности:Опасность получения травмы от обрабатываемой заготовки металлопроката.

Опасность поражения электрическим током при неправильной прокладке кабеля. 4. Спецификация станка. 4.1. Технические характеристики МАСТЕР-3 Габаритные размеры станка: Длина………………………………………………………………………………………380мм.

Ширина……………………………………………………………………………………395 мм. Высота………………………………………………………………………………………694мм

Посадочное место под инструмент 1-й рабочей зоны (диаметр вала)..…………………………………………………………35 мм

Посадочное место под инструмент 2-й рабочей зоны (размер между центрами отверстий)………………………………….45 мм

Ход направляющих роликов вальцов……………………………………………………..95 мм

Установочные положения кронштейна откидного ролика…………………………………3

Частота вращения рабочего вала станка……………………………………………15 об./мин.

Мощность главного привода:

электродвигатель 220 V с частотным преобразователем.……………………….1,5кВт

электродвигатель 380 V………………………………………………………………….1,1 кВт

Частота главного привода:

электродвигатель на 220 V…………………………………………………………1000 об./мин

электродвигатель на 380 V…………………………………………………………1000 об./мин

Частота рабочего тока…………………………………………………………………….50 Гц

Соединительный кабель………………………………………………………………ПВС 4*4

Масса станка………………………………………………………………………………105 кг. 4.2. Объем поставки Базовый комплект:

Приспособления и крепежные детали:

- кронштейн (код М2051) – 1 шт.;

- палец (код М2053) – 1 шт.;

- шпилька (код М20513) – 2 шт.;

- винт (код М20535) – 2 шт.;

- шпилька (код М20545) 2 шт.;

- ролик откидной (код М205СБ16) – 1шт.;

- гайка М12-6Н ГОСТ 5915-70 – 2 шт.;

- гайка М16-6Н ГОСТ 5915-70 – 2 шт.;

- шайба С. 12 ГОСТ 11371-78 – 2 шт.;

- шайба С. 16 ГОСТ 11371-78 – 2 шт.

Приспособления для продольного скручивания:

- устройство фиксации (код М205СБ4) – 1 шт.;

- втулка фиксации (код М205СБ7) – 1 шт.;

- кронштейн (код М305СБ2) – 1шт.;

- ползун (код М305СБ3) – 1шт.

Приспособления для вальцевания:

- ролик центральный (код М3055) – 1 шт.

Приспособления для навивки колец:

- шпилька (код М20550) – 1 шт.;

- винт (код М20556) – 1 шт.;

- планшайба (код М20611) – 1 шт.;

- планшайба (код М20612) – 1 шт.;

- шайба упорная (код М20613) – 1 шт.

Приспособления для скрутки спирали:

- лекало (код М206СБ1) – 1 шт.;

- лекало (код М206СБ2) – 1 шт.;

- лекало сборное (код М206СБ5) – 1 шт.;

- мегалекало (код М206СБ6) – 1 шт.

Приспособления для вальцевания полосы металлопроката на ребро:

- втулка (код М20579) – 2 шт.;

- ролик центральный (код М3056) – 1шт. Дополнительные комплект:

Приспособления для доворачивания «гусиной лапки»:

- запятая (код М2068) – 1 шт.;

- ось (код М2069) – 1 шт.;

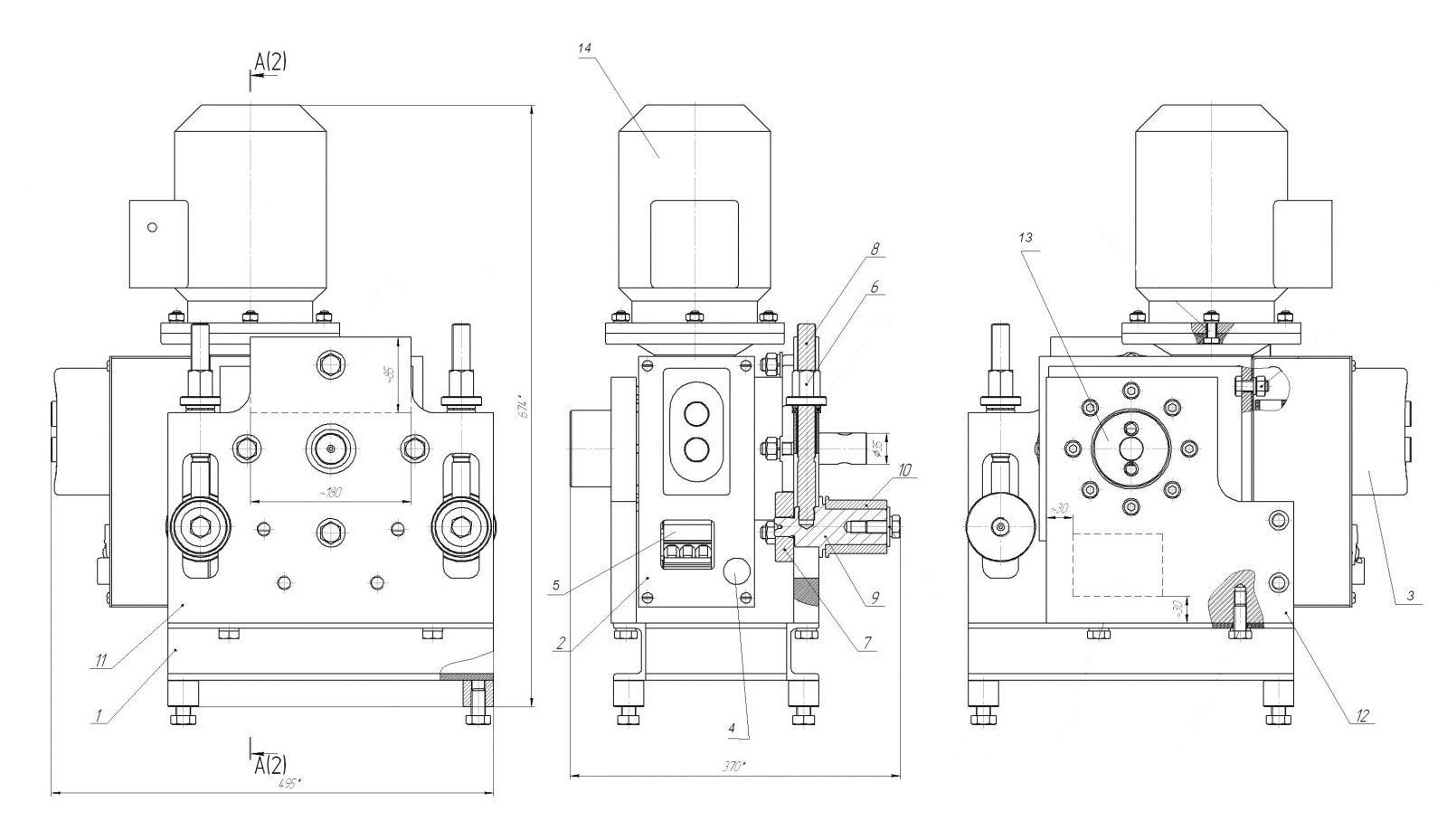

- винт (код М20610) – 1 шт.; 4.3. Описание Рис. 4.1. Общий вид станка Мастер-3 1 –

стол станка ; 2 –шкаф электрический ;3 – кнопочный пост; 4-индикатор; 5-

автомат-включатель; 6- гайка шпильки модуля вальцов; 7-гайка; 8-

шпилька модуля вальцов; 9- ролик; 10 –втулка; 11,12 -плита монтажная;

13- втулка-фланец; 14- электродвигатель . 5. Транспортировка и пуск в эксплуатацию 5.1. Транспортировка и установка Станок поставляется на поддоне в закрытом виде. Для транспортировки можно использовать любое транспортное средство.

Предохраняйте станок от опрокидывания. Установка станка производиться в

закрытом помещении, так и на улице, в благоприятных условиях (t

+5º..+45º, без осадков).

План установки: см. рис.5.1 и 5.2 Рис. 5.1. План установки станка на верстак (рабочий стол) Размеры верстака указанны приблизительные. Верстак жестко закреплен. Рис. 5.2. План установки станка на жесткую опорную поверхность. 5.2. Монтаж Если Вы при распаковке обнаружили повреждения вследствие

транспортировки, немедленно сообщите об этом Вашему продавцу, не

запускайте станок в работу!

Утилизируйте, пожалуйста, упаковку в соответствии с требованиями окружающей среды.

Удалите защитную транспортную смазку с помощью керосина, солярки или мягких растворителей.

Открутите крепежные болты станка на поддоне.

Приверните установочные болты к гайкам станины. В комплект редуктора входит пробка-отдушина. После транспортировки

станка и его установки нужно установить пробку-отдушину в нужное

положение. Выравнивание Для ровной установки станины станка применяйте

уровень. Погрешность по длине станины ~1..3/300 мм 5.3. Подсоединение к электрической сети Подключение к сети потребителем, а также применяемые силовые кабели

должны соответствовать предписаниям. Напряжение в сети и частота должны

соответствовать параметрам, указанным в паспорте станка.

Установленное потребителем защитное устройство должно быть рассчитано

на ток 16А. Подключение и ремонт электрического оборудования разрешается

проводить только квалифицированным электрикам.

Электрическое подсоединение производится к клеммным колодкам в

электрическом шкафу или к вилке подсоединяющего кабеля, в зависимости от

комплектации станка.Принципиальная электрическая схема станка: Приложение 1 5.4. Пуск в эксплуатацию Перед пуском станка проверьте зажимные приспособления и зажим заготовки (см. раздел 6).

Станок оснащен автоматом-включателем и индикатором тока сети. Включение

электрической части производится включением автомата-включателя и

индикацией индикатора тока сети.

Вращение двигателем выходного вала задается включением кнопок «ВПЕРЕД» и

«НАЗАД». Двигатель работает только при нажатой одной из кнопок. Рис. 5.6. Кнопочный пост 5.6. Обкатка станка Дайте время редуктору для приработки. В течении первых 8 часов не работайте на станке с большой интенсивностью. 6. Работа станка 6.1. Операции по продольному скручиванию 6.1.1. Продольное скручивание полнотелого металлопроката квадратного сечения Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.1.) Рис. 6.1. Приспособления для продольного

скручивания: 1 – станок МАСТЕР3; 2 – кронштейн; 3 – ползун; 4 –

устройство фиксации; 7 – винт; 11 – болт М16, 12 – шайба. Требуется отрезать заготовку металлопроката.

В устройстве фиксации 4 установить размер металлопроката, с зазоро.

Выставить размер продольной скрутки, то есть установить в требуемое

положение ползун 3 на кронштейне 2, зафиксировать болтом ползуна.

Установить заготовку в устройство фиксации 4.

Зафиксировать заготовку винтами ползуна 3.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до получения требуемого элемента.

Нажать кнопку реверсивную рабочей, прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности.Примечание: НЕ ПЕРЕКРУЧИВАЙТЕ ЗАГОТОВКУ, ВОЗМОЖЕН ЕЕ РАЗРЫВ! 6.1.2. Продольное скручивание полого металлопроката квадратного сечения Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.2.) Рис. 6.2. Приспособления для продольного

скручивания полого металлопроката: 1 – станок МАСТЕР-3; 2 – кронштейн; 3

– ползун; 4 – устройство фиксации; 7 – винт; 8 – втулка фиксации; 11 –

болт; 12 – шайба. Требуется отрезать заготовку металлопроката.

В устройстве фиксации 4 установить размер металлопроката, с зазором.

Во втулке фиксации 8 установить размер металлопроката, с зазором.

Установить заготовку в устройство фиксации 4 и втулку фиксации 8.

Выставить размер продольной скрутки, то есть установить в требуемое

положение ползун 3 на кронштейне 2, зафиксировать болтом ползуна.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до получения требуемого элемента.

Нажать кнопку реверсивную рабочей, прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности. Примечание: НЕ ПЕРЕКРУЧИВАЙТЕ ЗАГОТОВКУ, ВОЗМОЖЕН ЕЕ РАЗРЫВ! Скрутка полого металлопроката возможна только на 1,5..2 оборота, при дальнейшей скрутке происходит смятие полого металлопроката. 6.1.3. Изготовление элемента «ШИШКА-КОРЗИНКА» Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.2.)

Отрезать четыре заготовки равной длинны, (≈170-250 мм.), из металлопроката квадратного сечения 8х8, либо круга Ø 8 мм.

Сложить их вместе так, чтобы в сечении получился квадрат.

Произвести сварку концов с последующей их зачисткой под квадрат сечением не более 16х16 мм (см. рис. 6.3.) Рис. 6.3. Заготовка для изготовления элемента «ШИШКА-КОРЗИНКА» В устройстве фиксации 4 установить размер конца заготовки, с зазором.

Во втулке фиксации 8 установить размер конца заготовки, с зазором.

Установить заготовку в устройство фиксации 4 и втулку фиксации 8.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до скрутки на 1,5 оборота.

Нажать кнопку реверсивную рабочей и удерживать ее до раскрытия корзинки (примерно 2 оборота).

Нажать кнопку «ВПЕРЕД» или «НАЗАД», прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности 6.2. Операции вальцевания Суть метода вальцевания на станке сводится к периодическому поджатию

концов заготовки, направляющими роликами, посредством затяжки гаек

рабочего модуля ( оптимально – это три поворота гайки за один проход). 6.2.1. Вальцевание полнотелого и полого металлопроката, металлопроката полосы.

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.4.) Рис. 6.4. Приспособления для операции вальцевания: 1- станок МАСТЕР-3; 4 – винт; 5 – ролик центральный. Требуется отрезать заготовку металлопроката.

Произвести регулировку положения направляющих роликов относительно

центрального ролика 5, путем вращения почасовой, либо против часовой

стрелки гаек модуля; расстояние от нижней точки центрального ролика, до

верхних точек направляющих роликов, должно быть равно размеру заготовки. 6.2.2. Вальцевание металлопроката полосы на ребро. Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.5.) Рис. 6.5. Приспособления для операции вальцевания 1 - станок МАСТЕР-3; 4 – винт; 8 – втулка; 9 – ролик центральный. Требуется отрезать заготовку металлопроката.

Произвести регулировку положения направляющих роликов относительно

центрального ролика 9, путем вращения почасовой, либо против часовой

стрелки гаек модуля; расстояние от нижней точки центрального ролика, до

верхних точек направляющих роликов, должно быть равно размеру заготовки.

Установка заготовки - металлопрокат полосы установить в ручей втулок 8 и

ролика центрального 9. 6.3. Операции по навивке колец 6.3.1. Навивка колец с внутренним диаметром 118 мм Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.6.) Рис. 6.6. Приспособления для навивки

колец: 1 – ролик откидной; 2 – МАСТЕР-3; 5 – кронштейн; 6 – палец; 7 –

шпилька; 8 – шпилька; 9 – шпилька; 10 – винт; 11 – планшайба; 12 – шайба

упорная; 15 – гайка М12; 16 – гайка М16; 17 – шайба; 18 – шайба. Требуется отрезать заготовку металлопроката.

Установить ее в упор к шайбе упорной 12 и винту 10, второй конец установить на ролик откидной 1.

Нажать кнопку «ВПЕРЕД» и удерживать до конца навивки колец

(максимальное количество витков, при изготовлении колец – 3..4 витка).

Нажать кнопку «НАЗАД» для поворота в обратную сторону на небольшой угол

Снять заготовку. 6.3.2. Навивка колец с внутренним диаметром 75 мм Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.7.) Рис. 6.7. Приспособления для навивки

колец 1 – ролик откидной; 2 – МАСТЕР-3; 5 – кронштейн; 6 – палец; 7 –

шпилька; 8 – шпилька; 9 – шпилька; 10 – винт; 14 – планшайба; 12 – шайба

упорная; 15 – гайка М12; 16 – гайка М16; 17 – шайба; 18 – шайба. Требуется отрезать заготовку металлопроката.

Установить ее в упор к шайбе упорной 12 и винту 10, второй конец установить на ролик откидной 1.

Нажать кнопку «ВПЕРЕД» и удерживать до конца навивки колец

(максимальное количество витков, при изготовлении колец – 3..4 витка).

Нажать кнопку «НАЗАД» для поворота в обратную сторону на небольшой угол.

Снять заготовку. 6.4. Операции скрутки спиральной Исходя из цели, получения изделия-заготовки, выбирается инструмент для

выполнения операции по завивки конца(ов) прутка металлопроката в

спираль: Таблица 1. Перечень инструмента и изделий-заготовок: Отрезать заготовку из прутка металлопроката таб. 1, 2.

Требования к заготовке:

1.) Используется материал исключительно ряд сталей – от Ст.0 до Ст.3.

2.) Металлопрокат – профильная труба, пруток круглого или квадратного сечения, полоса

3.) Конец заготовки – сечение металлопроката, смятый («гусиная лапка», «рыбий хвост»). Таблица 2. Размеры заготовок.

Примечание: Размеры, даны в таблице приблизительные, полученные опытным путем. 6.4.1. Изготовление «МАЛЕНЬКОГО БУБЛИКА», работа с лекалом «малым». Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.8.)

Требуется отрезать заготовку металлопроката.

Выставить, нажатием кнопок «Вперед», «Назад», начальное положение

лекала, так чтобы заготовка прутка свободно входила в горизонтальном

положении в паз лекала. Вставить заготовку в паз лекала.

Нажать на кнопку «Вперед», одновременно поддерживая рукой свободную

часть заготовки, чтобы в процессе завивки спирали свободная часть

заготовки находилась на опорном ролике в плоскости вращения лекала.Внимание!

При выставлении упорных винтов лекала под соответствующую толщину конца

заготовки следует оставить небольшой зазор, для простоты установки и

съема заготовки при данной операции.

Аналогично производятся операции по спиральному скручиванию большого

«бублика», завитков и «волют» . Монтаж приспособлений см. на рис.

6.8.-6.11. Рис. 6.8. Приспособления для изготовления

«Малого Бублика». 1 – ролик откидной; 2- лекало малое; 3- МАСТЕР-3;

6—кронштейн откидного упора ; 7 – палец 8– шпилька; 9 – шпилька; 17 –

гайка М12; 18 – гайка М16; 19,20– шайба; Рис. 6.9. Приспособления для изготовления

« Большого Бублика» 1 – ролик откидной; 11- лекало среднее; 3-

МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец 8– шпилька; 9 –

шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба; Рис. 6.10. Приспособления для

изготовления «волют» и завитков 1 – ролик откидной; 12- большое сборное

лекало; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец; 8,9 –

шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба; Рис. 6.11. Приспособления для

изготовления больших завитков, работа с «Мега-лекало» 1 – ролик

откидной; 13- Мега-лекало; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 –

палец; 8,9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба; Внимание!

Перед началом работы с Мега-лекало необходимо сделать заготовку на лекале сборном (начальный завиток). Внимание!

Перед выполнением операций по спиральной скрутке следите за положением кронштейна откидного упора. 6.5. Операция по доворачиванию завитка Рис. 6.12. Приспособления для операции

доворачивания завитков. 1 – ролик откидной; 2- МАСТЕР-3; 5—кронштейн

откидного упора ; 6 – палец; 7-шпилька; 8 – запятая; 9-втулка; 10-винт;

13- шайба; 14 – гайка М16; Устройство доворачивания применяется непосредственно для доворачивания

концов элемента – валюта, конец которой прошел операцию «Гусиная лапка».

Для операции доворачивания концов элемента необходимо:

1) Произвести монтаж дополнительных приспособлений рис. 6.12.

2) Установить завиток в устройство доворачивания .

3) Нажать кнопку «Вперед» и удерживать до момента необходимой скрутки конца валюты.

4) Нажать кнопку «Назад» чтобы ослабить действие заготовки на упорный ролик. 7. Контроль и техническое обслуживание Общие указания Перед работами по техническому обслуживанию и очистке станок должен быть предохранен от непроизвольного включения.

Вытащите сетевой штекер и выключите автомат включатель!

В период эксплуатации станка необходимо проверять: 7.1. Целостность заземляющих проводов и питающего кабеля – ежедневно;

7.2. Надежность крепления рабочих органов на станке – ежедневно;

7.3. Сопротивление изоляции проводов (не менее 2,5 МОм) – два раза в год;

7.4. Контроль за уровнем масла (Паспорт редуктора NMRV). – раз в шесть месяцев. Производите очистку станка через равномерные отрезки времени.

Вращающиеся крепежные детали и резьбовые отверстия периодически требуется очищать от окалины и грязи.

Подключение и ремонт электрического оборудования разрешается проводить только квалифицированным электрикам. 8. Поиск и устранение неисправностей Не работает электродвигатель:

Нет тока – проверить включение автомата-включателя, проверить ток в сети;Дефект электродвигателя, кнопок, автомата-включателя, контакторов или кабелей:

вызвать электрика. Приложение 1 Принципиальная электрическая схем станка с питанием 380 В Принципиальная электрическая схем станка с питанием 220 В 555vip.ruЭлектрический заточной станок: подбор и правила пользования. Электрический станок

Проволочный электроэрозионный станок | Техника и человек

Принцип работы станков электроэрозионной обработки

Классификация ЭЭО-станков

Вырезка по сложному контуру. Она может выполняться профилированным электродом-инструментом, либо проволочкой из токопроводящего материала.

Вырезка по сложному контуру. Она может выполняться профилированным электродом-инструментом, либо проволочкой из токопроводящего материала.Основные узлы ЭЭО-станков и их действие

Копировально-прошивочный станок

Электродуговые станки

Настольный электрический наждак для дома: цена, как выбрать

Конструкция электрического наждака

Виды заточных кругов

Параметры выбора электрического наждака

Обзор производителей настольного наждака

Сравнение популярных моделей

Модель Корвет Эксперт 486 Proma BKL-750 JET JBG-150 Optimum SM175 Мощность, Вт 150 150 260 450 Оборотистость об/мин 2850 10000 2850 2850 Размер круга, мм 125*16 75*17 150*20 175*25 Масса, кг 4,5 3,3 10 14 Цена, руб 2110 4253 9900 15989  Корвет Эксперт 486

Корвет Эксперт 486  Proma BKL-750

Proma BKL-750  JET JBG-150

JET JBG-150  Optimum SM175

Optimum SM175 Как выбрать электрическое точило для дома, гаража, дачи

Устройство электрического точила

На что обратить внимание при покупке электрического станка для заточки инструментов

Станок для резки плитки – ровные края и красивый срез

Электрический плиткорез

Последовательность операций и рекомендации

Ручной плиткорез

Технология ручной резки – рекомендации

Использование различных инструментов

Заключение

Автор: Семен Князев

Автор: Семен Князев Точило электрическое(наждак) с регулировкой оборотов

Устройство электрического наждака

Виды наждачных станков

Основные параметры электрических наждаков

Правила работы на электрическом наждаке

Электроточило – станок для быта и производства + Видео

1 Устройство агрегата – от простого к сложному

2 Выбираем точило – ставим правильные цели!

3 Безопасность и экономия – правила и советы

4 Сделай сам электроточило – стоит ли пачкать руки?

DataLife Engine - Softnews Media Group

Инструмент

Изделие-заготовка

Лекало малое

Бублик размер 200; завивка конца прутка металлопроката

Лекало среднее

Бублик размер 200; завивка конца прутка металлопроката

Лекало сборное

Волюта; завивка конца прутка

Мега-лекало

Мега-волюта, завивка конца прутка металлопроката

Изделие/Заготовка

Размер заготовки

С лапками

Без лапок

Проф. труба

МЕГА-волюта

2400 мм

2500 мм

2500 мм

Большая волюта

750 мм

850 мм

980 мм

Средний бублик

500 мм

600 мм

750 мм

Малый бублик

400 мм

500 мм

600 мм

Сам. Мал. бублик

380 мм