Строительные работы в Севастополе

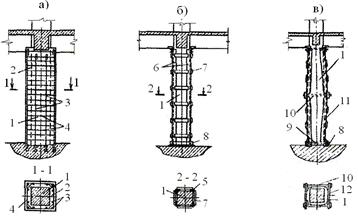

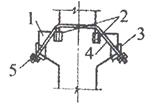

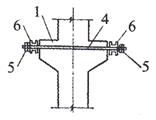

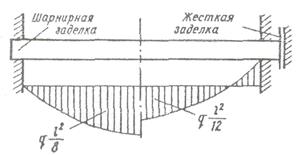

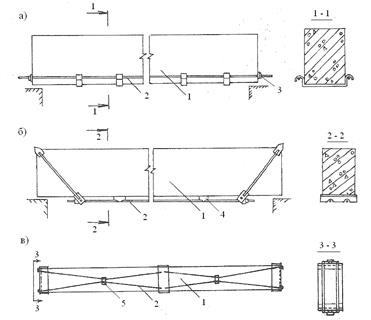

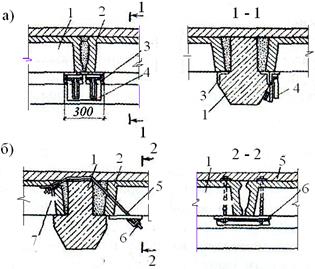

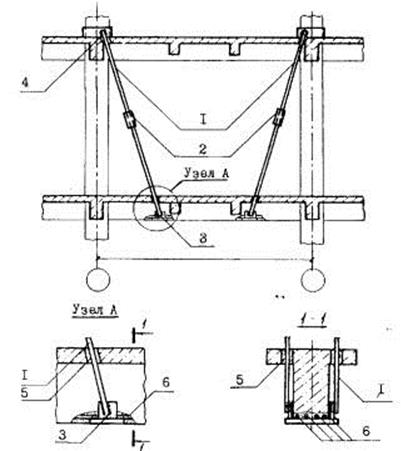

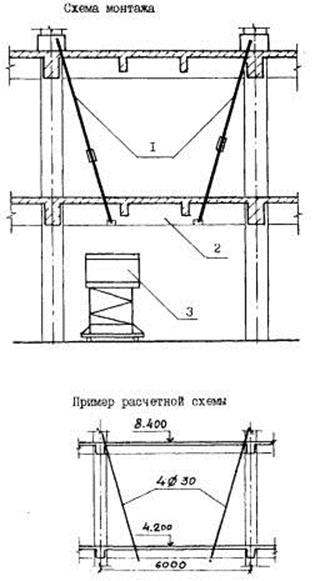

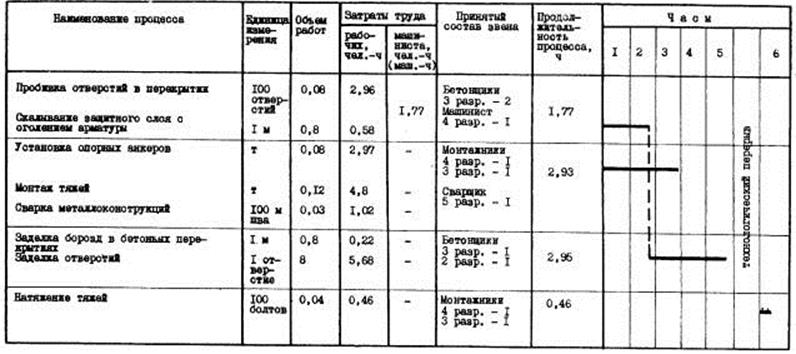

Усиление бетонных конструкций – это распространенная практика в строительстве, которая помогает значительно продлить срок эксплуатации узлов и зданий в целом. Мы расскажем о способах такого усиления и рассмотрим их особенности, а также методы реализации основных технологий. Усиление железобетонных колонн стальными обоймами повышает их несущую способность. Усиленные железобетонные перемычки и колонны повышают прочность и несущую способность строительных объектов. Мероприятия по усилению конструкций из железобетона направлены на повышение их несущей способности и срока эксплуатации, а также позволяют восстанавливать и реставрировать различные ЖБИ после длительного износа или потери технических качеств в силу каких-либо причин (читайте также статью «Минимальная температура застывания бетона – особенности бетонирования в зимнее время»). Эти работы включают в себя целый комплекс мер и действий, которые направлены на достижение различных результатов. Важно! Как видим, речь идет о серьезных строительных процедурах, которые требуют соответствующего подхода и достаточно высокой квалификации проектировщиков и исполнителей работ. Также в комплекс работ могут быть включены дополнительные процедуры, такие как устранение дефектов и трещин путем инъектирования, склеивания, иных мер по восстановлению целостности и монолитности изделий и их частей. Арматурные каркасы и сетки используются наиболее часто. Мероприятия по усилению несущих конструкций зданий относятся к работам повышенной сложности и считаются более ответственными, чем строительство с нуля. Это связано с тем, что в случае реставрации мы не можем точно рассчитать все процессы, ибо исходные данные недостаточны и неточны. Более того, работа связана со старыми зданиями, и нам неизвестно состояние внутренних и скрытых узлов, арматуры, фактическое распределение нагрузок и прочие важные параметры. Кроме того, такая работа опасна и требует строгого соблюдения правил техники безопасности и множества страховочных мер. Особое внимание уделяют безопасности работ. Также надо отметить особые условия строительства, при которых работать приходится в стесненных пространствах, без остановки деятельности объекта или предприятия, где ведутся работы, с ограниченным доступом спецтехники и другими неизбежными ограничениями. Это накладывает определенные трудности и требует особой подготовки строителей. Наконец, работы, чаще всего, ограничены во времени и не терпят промедлений или изменений сроков и графиков. Это также усложняет процесс и требует серьезной организации труда, отработанной методики и опытных монтажников. Часто приходится иметь дело с аварийными и ветхими сооружениями, как показано на фото. Учитывая все перечисленные сложности и проблемы, неудивительно, что подобная деятельность контролируется государственными службами и требует высокой ответственности подрядчиков, проектировщиков, специалистов по охране труда и прочих участников процесса. Проекты проходят несколько этапов согласования и должны быть составлены максимально грамотно и корректно. Важно! Производить серьезные работы по усилению несущих ЖБИ следует после предварительного исследования и расчета с учетом всех, в том числе экономических аспектов предстоящих мероприятий. Само собой, сделать это своими руками нереально. Процессы требуют участия дорогой спецтехники. Также важно обратить внимание на то, что большинство современных технологий усиления предполагают участие специальной строительной и подъемной техники, цена которой превышает бюджет любого самостоятельного мастера. Поэтому следует понимать, что работы такого уровня выполняются серьезными аккредитованными строительными организациями. Важно! Предсказать с высокой точностью характер протекания процессов и связанные с этим сложности невозможно, поэтому работы производятся под постоянным надзором проектной организации и независимых специалистов. Часто возникают ситуации, когда требуется быстрое принятие ответственных решений и устранение непредвиденных затруднений. Наиболее частой причиной необходимости усиления является аварийное состояние или разрушение конструкции. Комплекс мер по улучшению состояния и технических характеристик бетонных сооружений проводится только в случае наличия достаточных оснований или необходимости для их применения. «На всякий случай» подобные мероприятия не производят (см.также статью «Пенополистиролбетон – все, что нужно знать о данном материале»). Вскрытие и порча арматуры – одна из основных причин ухудшения характеристик ЖБИ. Давайте рассмотрим причины, которые могут стать основаниями для принятия решения о производстве описываемых процедур: Износ материалов приводит к необходимости реконструкции. Важно! Здесь перечислены только основные ситуации, при которых может быть принято решение о проведении работ по усилению ЖБК. Подобное решение может быть принято по иным показаниям и зависит от конкретной проблемы и арсенала средств по ее решению. Чтобы вынести вердикт о целесообразности и необходимости проведения тех или иных мероприятий, в обязательном порядке производится обследование. Это обследование должно определить фактические характеристики материалов подлежащих усилению деталей или узлов, пределы их прочности и ожидаемые или существующие нагрузки. Обследование производят опытные инженеры с применением сложной аппаратуры. На основании обследования производят расчеты и разрабатывают рабочие чертежи узлов усиления конструкций с учетом проектных и фактических нагрузок, схем загружения, эффекта от применения технологий усиления и их вклад в повышение общей надежности здания. Также рассчитывают затраты и экономический эффект с учетом остановки предприятий на время ремонта и реконструкции. Расчет усиления железобетонных колонн, перекрытий, стен, фундаментов и прочих систем зданий – это сложная и ответственная работа, которая под силу только опытным специалистам высокого уровня. Чаще всего такую задачу выполняют целые отделы или проектные организации. Усиление фундаментов монолитными железобетонными обоймами позволяет продлить срок эксплуатации зданий и сооружений. Способов усиления ЖБК существует множество, мы рассмотрим лишь основные. В тех или иных ситуациях применяют такие методы повышения конструкционных качеств деталей, узлов и систем распределения нагрузок в зданиях: Так происходит торкретирование колонны для изготовления железобетонной рубашки. Очевидно, что методы и связанные с ними работы настолько разнообразны, что конкретное описание их всех займет несколько томов. Однако есть и общая инструкция, а точнее набор рекомендаций, которые справедливы почти для всех мероприятий. Укрепление фундамента обоймой из арматуры и бетона. Они сводятся к общим правилам подготовки поверхностей и монтажа стальной арматуры и включают нанесение насечек на поверхность бетона, расшивку и очистку арматуры от коррозии (при этом используется резка железобетона алмазными кругами или обработка перфораторами), связку внешнего каркаса с внутренней арматурой или телом бетона. Обязательно выполняют чистку и увлажнение поверхности с помощью водометов и других приспособлений. Упрочнение бетонной фермы композитной пластиной. Также правила могут описывать связку стержней внешнего каркаса между собой, предварительный нагрев пластин для создания напряжения и прочие общеприменимые процедуры. Важно! Следует помнить, что универсальных инструкций и общего свода правил нет, так как они прописаны отдельно для каждого конкретного вида работ. С помощью усиления конструкций из железобетона можно добиться продления сроков эксплуатации зданий, устранить или предотвратить аварийную ситуацию, подготовить сооружение к перепланировке или надстройке. Данные мероприятия относятся к сложному типу работ и требуют серьезного подхода, убедиться в этом вы сможете благодаря видео в этой статье (узнайте здесь, как происходит застывание бетона). masterabetona.ru Основной принцип усиления конструкций заключается во включении в работу дополнительных элементов, увеличивающих сечение и степень армирования, также и за счет изменения расчетной схемы путем введения дополнительных опор. Усиление железобетонных колонн возможно производить различными методами. Ряд из них подобен способам усиления кирпичных столбов. Широко используются способ устройства железобетонных и стальных обойм, метод усиления путем приварки металлических уголков к рабочей арматуре, установка предварительно напряженных хомутов, металлических обойм из уголка и листа, предварительно напряженного арматурного каркаса или хомутов. На рис. 6.45 приведены некоторые варианты усиления колонн. Рис. 6.45. Технологические схемы усиления железобетонных колонн а - стальными обоймами: 1 - колонна; 2 - металлический лист; 3 - уголки; б - наращиванием железобетонных обойм: 1 - железобетонная обойма с отверстием для нагнетания цементно-песчаного раствора; 2 - растворная часть; 3 - дополнительное армирование сеткой; 4 - патрубок; 5 - насос-инъектор; в - усиление рабочей арматуры дополнительными стержнями и обоймой из уголков: 1 - усиливаемая колонна; 2, 3 - рабочая и наращиваемая арматура; 4, 5 - уголки; г - усиление рабочей арматуры отдельными стержнями с последующим омоноличиванием: 1 - колонна; 2 - рабочая арматура; 3, 4 - наращиваемая арматура; 5, 6 - опалубка; 7 - фиксаторы опалубки При выполнении работ следует руководствоваться следующими положениями технологии строительных процессов. При усилении методом наращивания сечения в виде железобетонных обойм следует произвести тщательную очистку поверхности колонн; выполнить насечку, обеспечивающую более высокое сцепление с новым бетоном; при нарушении защитного слоя очистить выступающую на поверхность арматуру, произвести антикоррозийную защиту; перед укладкой бетонной смеси поверхность колонн увлажнить. При усилении с помощью металлических уголков и хомутов обязательным условием является плотное сопряжение усиливаемых элементов с поверхностью колонны. Для этой цели осуществляются удаление неровностей и шлифовка поверхности колонн. Усиление методом наращивания к продольной арматуре дополнительных уголков требует очистки швов после выполнения сварочных работ и омоноличивания вскрытых полостей полимерными растворами. Использование напрягаемых хомутов требует применения инструмента, обеспечивающего равномерность натяжения до расчетных усилий. Залогом качественного выполнения технологических операций являются правильная организация пооперационного контроля и соблюдение технологического регламента. Особый интерес представляет усиление колонн, примыкающих к наружным или внутренним стенам. Наиболее эффективной технологией остается устройство железобетонной рубашки. Такое решение принимается в случае, когда поверхность колонн сильно разрушена, имеют место отслоение защитного слоя бетона, высокая трещиноватость. Производство работ заключается в очистке поверхности колонны, устройстве насечки, установке дополнительного арматурного каркаса, монтаже опалубочных щитов и нагнетании бетонной смеси в полость. Как правило, перед нагнетанием мелкозернистой бетонной смеси производится обильное увлажнение поверхности колонн. Нагнетание смеси производится известными установками с обязательным контролем качества работ. Особое внимание уделяется вибрационным воздействиям на щиты опалубки, что обеспечивает более равномерное распределение смеси и заполнение всех пустот и дефектов. Возможно поярусное бетонирование усиливаемого слоя. В этом случае торцевой щит опалубки выполняется разъемным. После заполнения одного яруса бетонной смесью производят наращивание торцевого щита, и цикл повторяется. В процессе укладки необходимо тщательное уплотнение бетонной смеси глубинным вибрированием. Достаточно высокий эффект омоноличивания достигается при использовании опалубки в виде вакуум-щитов. Это обстоятельство позволяет удалить значительное количество химически несвязанной воды, что приводит к повышению прочности бетона на 25-30 %. При этом сокращается цикл набора прочности и обеспечивается более ранняя распалубка конструкции. При увеличении нагрузок на колонну, а также вследствие деструктивных процессов, протекающих в бетоне, повышение несущей способности достигается путем установки разгрузочных элементов в виде швеллеров, объединенных по периметру колонн хомутами. Несмотря на простоту решения, метод усиления металлоемок и малопригоден в условиях реконструкции жилого фонда. Для вовлечения в работу элементов стены используют наклонные напряженные хомуты, объединяющие колонну со стеной. Для этой цели на поверхности колонн устраивают штрабы, фиксирующие положение хомутов, а в кирпичной стене - наклонные сквозные отверстия. С помощью натяжных устройств обеспечиваются равномерное натяжение хомутов и вовлечение стены в совместную работу с колонной. При высокой прочности стен такое решение позволяет усилить колонну. В то же время оно может выполнять и противоположную функцию - повысить устойчивость наружных стен. Это решение может быть успешно использовано при реконструкции старого жилого фонда с применением метода встроенных систем, когда имеет место снижение устойчивости кирпичной кладки стен. Усиление балочных конструкций осуществляется, как правило, несколькими способами: наращиванием арматуры растянутой зоны; наращиванием балок снизу с увеличением степени армирования и высоты сечения; установкой железобетонных обойм; устройством шпренгельных систем; устройством затяжек по нижнему поясу балок. Если по расчету требуется незначительное увеличение сечения арматуры растянутой зоны, то процесс усиления осуществляется следующим образом. С шагом 500-600 мм отбивают защитный слой бетона от боковых стержней, оголяют арматуру. Затем осуществляют приварку z-образных коротышей диаметром 20-40 мм, длиной до 200 мм. Далее приваривают дополнительные стержни продольной арматуры (рис. 6.46). Рис. 6.46. Конструктивно-технологические схемы усиления железобетонных балок а - наращиванием арматуры растянутой зоны: 1 - усиливаемая конструкция; 2 - наращиваемая зона; 3 - рабочая арматура; 4 - кронштейн для крепления дополнительной арматуры; 5- наращиваемая арматура; б - наращивание арматуры растянутой зоны в виде уголков: 1 - усиливаемая конструкция; 2 - рабочая арматура; 3 - опорный уголок; 4 - дополнительное армирование; 5 - зона заделки цементно-полимерным раствором; в - устройство затяжки по нижнему поясу: 1 - усиливаемая конструкция; 2 - дополнительная арматура; 3 - коротыш; 4 - натяжное устройство; г -дополнительное армирование нижнего пояса: 1 - усиливаемая конструкция; 2 - арматура усиления; 3 - полимерцементный раствор После установки дополнительной арматуры осуществляется ее защита. Наиболее эффективной технологией является торкретирование. В то же время имеется ряд композиционных растворов, которые обладают хорошей адгезией со старым бетоном и арматурой и наносятся методом оштукатуривания. Для более высокой степени усиления балочных конструкций используется для дополнительного армирования уголковая сталь, которая с помощью коротышей и сварных соединений фиксируется к крайним стержням арматуры. Сколы бетона после выполнения всех операций заделываются цементно-песчаным раствором. Усиление нижнего пояса отдельными стержнями осуществляется путем устройства затяжек, а также путем расположения дополнительных стержней в пазы с последующим омоноличиванием полимерцементными высокоадгезионными составами. Пазы образуют, используя специальный ручной инструмент с алмазным напылением. Для зданий жилого фонда шпренгельное усиление балок используется чрезвычайно редко, так как требует периодического наблюдения за состоянием конструкции, а содержание без экранов и подвесных потолков нарушает интерьер помещений. Усиление и восстановление несущей способности перекрытий являются наиболее распространенными задачами при реконструкции зданий. По результатам обследований и оценки степени износа конструктивных элементов принимают решение о восстановлении, усилении несущей способности, частичной или полной замене перекрытий. Принятию решения предшествует технико-экономическая оценка вариантов. Конструктивные решения перекрытий для зданий различного периода строительства весьма разнообразны. К наиболее распространенным следует отнести: каменные перекрытия по несущим металлическим балкам; монолитные балочные и безбалочные; сборные из сплошного и многопустотного настилов; сборные по балкам из штучных материалов и др. В перечисленные типы перекрытий не вошли деревянные, так как срок их эксплуатации и физический износ многократно превышают допустимые нормы. Каменные перекрытия по металлическим балкам, как правило, выполнялись в подвальных этажах жилых зданий. Они представляют собой арочное перекрытие из кирпича по несущим металлическим балкам из двутавра или рельса. В зависимости от степени физического износа кирпичной кладки возможны следующие варианты усиления: установка затяжек для восприятия распора с частичным восстановлением кладки; устройство железобетонного наращивания сверху; устройство железобетонного наращивания снизу в виде арочной плиты; замена кирпичного арочного перекрытия на железобетонные. Способы усиления монолитных перекрытий достаточно разнообразны и приведены на рис. 6.47. Основой усиления является увеличение степени армирования растянутой или сжатой зоны с одновременным наращиванием сечения. Рис. 6.47. Конструктивно-технологические схемы усиления монолитных перекрытий а - путем наращивания арматуры растянутой зоны и торкретирования поверхностей; б, в - устройством дополнительного армирования плиты с наращиванием верхнего железобетонного слоя; г - установкой звуко- и виброизоляционных плит и наращиванием верхнего железобетонного слоя; 1 - железобетонное перекрытие; 2 - наращиваемая арматура; 3 - дополнительный слой бетона; 4 -штрабы; 5 - подвесная опалубка; 6 - шумо- и виброзащитные плиты Наиболее сложным и достаточно трудоемким является вариант усиления, основанный на установке дополнительных стержней арматуры в растянутой зоне. В этом случае с интервалом 60-120 см по длине вскрывается рабочая арматура на участках длиной 2-12 см, к которой с помощью Z-образных кронштейнов приваривается дополнительная арматура. Затем осуществляется торкретирование поверхности для обеспечения требуемой адгезии и защитного слоя. Рассматриваемый способ целесообразно использовать, когда нижняя поверхность перекрытия имеет существенные дефекты в виде разрушения бетона, при утрате защитного слоя арматуры, высокой трещиноватости поверхности и в других случаях. Перед выполнением работ по наращиванию дополнительной арматуры осуществляют очистку поверхности с помощью пескоструйных аппаратов, обеспечивающих также очистку арматуры от коррозии. Процесс торкретирования осуществляется по известной технологии путем нанесения 3-4 слоев. Как правило, работы по торкретированию потолочных поверхностей весьма трудоемки, требуют использования специальных составов бетона и методов пооперационного контроля. Особое внимание при этом должно уделяться соблюдению режимов тепловлажностной обработки и уходу за поверхностью торкрет-слоев, чтобы не допустить высыхания. Более простыми и эффективными являются методы, основанные на поверхностном наращивании железобетонных слоев, а также устройстве дополнительных балочных систем. По данной технологии в плите перекрытия вырезаются сквозные продольные штрабы параллельно расположению рабочей арматуры. Затем устанавливаются подвесная опалубка, арматурный каркас, после чего производят укладку бетонной смеси. Одновременно производят работы по армированию наращиваемого поверхностного слоя. До укладки бетонной смеси необходимо выполнить работы по насечке бетонной поверхности, а перед непосредственной укладкой смеси - увлажнение. Укладку смеси производят за один прием с использованием виброреек и маячных досок с соблюдением известного технологического регламента. Особое внимание уделяется вибрационной проработке густоармированной области штраб, где используются глубинные вибраторы с гибким валом. Предотвращение смещения арматуры от проектного положения должно обеспечиваться использованием фиксаторов. Более простым технологическим решением является усиление перекрытий путем наращивания слоя железобетона. В этой связи следует отметить, что для повышения адгезии старого бетона с вновь укладываемым целесообразно на предварительно очищенную поверхность осуществить наклейку полимерной или металлической сетки на бентонитовом растворе. Помимо высокой адгезии при этом исключается весьма трудоемкий и экологически неблагоприятный процесс устройства насечек на старой поверхности бетона. Процесс бетонирования производится через 6-8 ч после наклейки сетки. На рис. 6.47, г приведена конструктивно-технологическая схема, направленная на повышение не только несущей способности перекрытия, но и на повышение его вибро-, шумоизолирующих свойств. В качестве изоляционного материала могут использоваться плитный пенополистирол толщиной 2-4 см, жесткие минераловатные плиты, прессованный картон и другие материалы. Они наклеиваются на заранее подготовленную поверхность перекрытия таким образом, чтобы оставалось свободное пространство для армирования и устройства ребра наращиваемого перекрытия. После выполнения работ по армированию производят подачу и укладку бетонной смеси одним из приемлемых способов. Конструктивное решение такого метода усиления позволяет без дополнительного расхода бетона увеличить высоту сжатой зоны, тем самым повысив несущую способность перекрытия. Технологические схемы производства работ по усилению перекрытий реконструируемого здания базируются на механизированных процессах транспортирования композиционных смесей к месту укладки. Кроме широко распространенного бетононасосного транспорта используются пневмонагнетатели, цемент-пушки, растворонасосы. Они обеспечивают шланговую подачу смесей на высоту до 30 м и до 200 м по горизонтали. Как правило, для сохранения стабильных физико-механических и технологических свойств смеси приготавливаются в сухом состоянии с заданными пропорциями. На строительную площадку они доставляются в упакованной таре, и достаточно внести указанное количество воды, чтобы получить требуемую консистенцию. Отличительными особенностями использования транспортных средств для доставки композиционных смесей являются их высокая производительность (до 5 м3/ч), малочисленность обслуживающего персонала и надежность в работе. Эти обстоятельства позволяют довести выработку на одного рабочего в пределах 150-200 м2 в смену. Усиление перекрытий из многопустотного настила осуществляется технологическими приемами, приведенными на рис. 6.48, путем верхнего наращивания слоя железобетона; установки дополнительной арматуры нижнего пояса и использования пустот. Последний вариант является наиболее эффективным, так как позволяет значительно увеличить несущую способность конструкции без заметного увеличения ее высоты при дополнительном армировании зоны пустот. Технология производства работ мало отличается от ранее рассмотренных и ведется традиционными приемами. Рис. 6.48. Технологические схемы усиления перекрытий из многопустотного настила а - методом наращивания железобетонного поверхностного слоя: 1 - многопустотная плита перекрытия; 2 - металлическая сетка; 3 - слой наращиваемого бетона; б - дополнительным армированием нижнего пояса: 1 - многопустотная плита перекрытия; 2 - дополнительная арматура, устанавливаемая в пазы; 3 - омоноличивание арматуры; в, г - путем армирования и бетонирования пустот: 1 - многопустотная плита перекрытия; 2 - продольные и поперечные сетки; 3 - слой наращиваемого бетона; 4 - арматура в виде двутавров; д, е - схемы дополнительного армирования зон опирания на стены Метод верхнего наращивания плит перекрытий железобетоном кроме увеличения несущей способности способствует образованию горизонтальных дисков жесткости, что в значительной степени приводит к повышению пространственной жесткости реконструируемых зданий. Локальные приемы и технологии повышения монолитности перекрытий (рис. 6.49) могут быть достигнуты путем анкеровки железобетонных плит с наружными стенами, установкой анкерных связей в виде стержней и каркасов, устройством шпонок, монолитного обвязочного пояса, объединенного с плитами, и др. приемами. Рис. 6.49. Конструктивно-технологические решения включения в совместную работу железобетонных плит перекрытия а - усиление анкеровки железобетонных плит; б - установка анкерных связей в виде стержней; в - то же, армокаркасами; г - устройство обвязочного монолитного пояса; д, е - устройство шпонок и железобетонного наращивания Совместная работа плит перекрытий позволяет перераспределить постоянные и временные нагрузки, снизить величину прогибов и исключить случаи нарушения сцепления материала шва между плитами. studfiles.net Усиление железобетонных колонн.Усиление железобетонных колонн может быть выполнено с помощью железобетонной или металлической обоймы, а также двусторонних металлических распорок (рис.61). Рис.61. Способы усиления железобетонных колонн: а – железобетонной обоймой с обычной арматурой; б - металлическим каркасом; в - двусторонними металлическими распорками 1 – усиливаемая колонна; 2 –обойма железобетонная; 3- продольная арматура обоймы; 4- поперечная арматура обоймы; 5- жесткая продольная обойма металлического каркаса; 6-металлические ветви обоймы; 7-планки обоймы; 8-опорный уголок; 9-крепежный монтажный болт; 10 - натяжной монтажный болт; 11- уголки распорок; 12- планка для натяжения болтов в месте перегиба Толщина железобетонной обоймы (рис.61, а) определяется расчетом в зависимости от диаметров усиливаемой арматуры и величины защитного слоя. Обычно она составляет 200-300 мм. Шаг поперечной арматуры при диаметре 6-8 мм принимают не более 200 мм. Для улучшения адгезии и защиты бетона и арматуры в агрессивных условиях эксплуатации рекомендуется использовать полимербетон. Класс бетона принимают на марку выше, чем класс бетона старого бетона. Металлическая обойма (рис.61, а) состоит из 4-х стоек углового профиля, соединительных планок и опорных подкладок. В местах установки подкладок арматуру колонны обнажают и приваривают к подкладкам и стойкам обоймы. Для обеспечения плотного прилегания поперечных планок к поверхности усиливаемой колонны в планках создают предварительное напряжение с помощью их нагрева газовой горелкой до температуры 100-120 оС, как это было рассмотрено при усилении кирпичных колонн. Усиление железобетонных колонн с помощью предварительно напряженных распорок (рис.61, в) осуществляют путем установки с двух сторон колонны двух пар сваренных с планками уголков-стоек, которым придан расчетный выгиб. Затем стяжными болтами стягивают уголки-стойки, приводя их в вертикальное положение. При этом в стойках создается напряженное состояние сжатия, которое передается через опорные планки на плиты перекрытия, разгружая усиливаемую колонну. Плотное прилегание предварительно напряженных распорок к телу колонны, а также их совместную работу обеспечивают приваркой к ним металлических планок с противоположных сторон колонны. Шаг планок принимают равным минимальному размеру сечения колонны. Усиление консолей железобетонных колонн. В железобетонных колоннах с консолями для опирания ригелей возникает необходимость усиления консолей. Для этого обычно используют способ их усиления предварительно напряженными горизонтальными или наклонными тяжами (рис.62). Рис.62. Усиление консолей колонн предварительно напряженными тяжами 1- усиливаемая консоль; 2- опорные элементы; 3- упоры из уголков; 4- предварительно напряженные тяжи; 5- анкеры; 6- упоры из швеллеров Усиление сборных железобетонных балок и прогонов.К наиболее часто применяемым способам усиления сборных железобетонных балок и прогонов относятся: - изменение схемы работы конструкции; - увеличение сечения с помощью устройства железобетонной обоймы; - установка стальных хомутов или решетчатых стальных каркасов; - установка стальных напряженных затяжек; Усиление сборных балок и прогонов с помощью изменения схемы работы конструкции производят путем превращения шарнирного крепления балок и прогонов в жесткое, что способствует уменьшению величины изгибающего момента (рис.63). Рис.63. Усиление сборных железобетонных балок и прогонов путем изменения шарнирной заделки на жесткую Наиболее эффективным способом усиления сборных балок и прогонов является установка стальных напряженных затяжек следующими способами: - по обеим сторонам усиливаемой конструкции; - под нижней гранью конструкции; - сверху и снизу конструкции; Варианты усиления железобетонных балок и прогонов с помощью установки стальных напряженных затяжек приведены на рис.64. Затяжки закрепляются анкерами на опорах и затем производится их натяжение с помощью натяжных гаек (рис.64, а), натяжных муфт (рис.64, б) и натяжных болтов (рис.64, в). Затяжки обычно устанавливаются попарно на 5-10 см ниже низа или выше верха усиливаемого элемента. Зазор между усиливаемым элементом и затяжкой устраивают с помощью металлических упоров, которые устанавливают на расстоянии около 1 м от опор. Рис.64. Усиление сборных железобетонных балок и прогонов установкой стальных напряженных затяжек а) - по сторонам усиливаемой конструкции; б) – под нижней гранью конструкции; в) – сверху и снизу конструкции; 1 – усиливаемый элемент; 2 – стальная затяжка; 3 - болт с гайкой приваренной к затяжке; 4 - муфта натяжения; 5 - стяжной хомут С помощью напрягаемых затяжек изменяется статическая схема работы усиливаемой конструкции, благодаря чему, возрастает ее несущая способность. В тех случаях, когда для опирания сборных плит перекрытия на сборные ригели недостаточна площадь опоры, рекомендуется для ее увеличения подводка под опоры металлических столиков из уголков с последующим закреплением их с помощью тяжей или обойм к смежным конструкциям или к верхнему поясу ригелей (рис.65). В первом случае для увеличения площади опоры плит перекрытия устраивается металлический опорный столик из уголков длиной 300 мм, который прикрепляется на сварке к закладным деталям ригеля (рис.65, а). При отсутствии закладных деталей в ригеле в качестве опоры плит перекрытия устанавливают горизонтальную обойму, которая поддерживается металлическими тяжами из арматурной стали. При этом один конец тяжа прикрепляется к горизонтальной обойме, а второй - к упорному уголку смежной плиты перекрытия (рис.65, б). Использование металлических затяжек дает возможность контролировать их состояние и при необходимости осуществлять дополнительное натяжение. После завершения всех работ по установке опорных столиков, необходимо осуществить их антикоррозионную защиту. Рис.65. Варианты усиления мест опирания сборных железобетонных плит перекрытия на ригели а- при наличии закладных деталей в ригеле; б- при отсутствии закладных деталей в ригеле; 1- ригель; 2- плита перекрытия; 3- закладная деталь в ригеле; 4- опорный столик; 5- тяжи; 6- горизонтальная обойма; 7- упорный уголок § 6.6. Технология усиления железобетонных колонн, балок и перекрытий. Усиление железобетонных балок

Усиление бетонных и железобетонных конструкций композитными материалами

Работы по усилению железобетонных конструкций

Общие сведения

Повышение поперечного сечения балок, колонн, ферм, ригелей, поясов и прочих элементов ЖБК Достигается за счет послойного бетонирования с использованием армокаркаса, набрызгом бетона с большой скоростью из специальных пушек, инъектированием раствора в опалубки и прочими средствами Усиление узлов и несущих элементов за счет добавления новых деталей Выполняется путем перераспределения нагрузок и уменьшения воздействия на усиливаемый элемент за счет включения в конструкцию дополнительных балок, перемычек, консолей, ребер, ригелей и т.д. Разгрузка и перераспределение усилий на другие элементы здания Выполняется путем включения дополнительных консолей или изменения взаимодействия старых узлов и их частей, а также путем замены тяжелых элементов на более легкие, замены тяжелого оборудования, теплоизоляционных и прочих систем зданий Повышение технических характеристик ЖБИ за счет добавления внешних металлических и железобетонных армирующих конструкций Достигается путем устройства каркасов, обжимающих рубашек и обойм, включения дополнительной арматуры, швеллеров, поясов, стальных полос и листов, анкеров, преднапряженных элементов и бетонных слоев Устройство подземных бетонных свай и различных упоров, укосин, подошв Здесь используется алмазное бурение отверстий в бетоне и далее в земле, которые затем армируются и заполняются раствором для создания буроинъекционных свай и дополнительных опор с целью повышения устойчивости подземных частей несущих конструкций

Показания к применению

Способы усиления

Вывод

§ 6.6. Технология усиления железобетонных колонн, балок и перекрытий

Усиление железобетонных колонн, балок и прогонов

:

:

Похожие статьи:

poznayka.org

Способ усиления железобетонных балок

Изобретение относится к области строительства, а более конкретно к усилению строительных конструкций, преимущественно железобетонных балок, и может быть использовано для поврежденных и неповрежденных балочных конструкций при увеличении на них эксплуатационных нагрузок. Технический результат состоит в повышении несущей способности, трещиностойкости железобетонных балок, усиленных двухветвевыми шпренгельными затяжками, и определении условий эффективной работы двухветвевых шпренгельных затяжек. Способ усиления заключается в том, что на балке устанавливают и закрепляют предварительно напряженную двухветвевую шпренгельную затяжку. Предварительное напряжение в шпренгельной затяжке создают стяжными болтами, муфтами и другими известными способами. Величина усилия определяется по формуле: одновременно с условием (1) должно соблюдаться условие: (2), при несоблюдении этого условия на балке внутри установленной основной двухветвевой шпренгельной затяжки выявляют зоны с недостаточной несущей способностью и в этих зонах дополнительно устраивают вложенные двухветвевые шпренгельные затяжки, которые тоже предварительно напрягают, при этом создают усилие, соответствующее формуле:

(3). Концы тяжей вложенной шпренгельной затяжки закрепляют на железобетонной балке с помощью сжатого элемента. 5 ил.

Изобретение относится к области строительства, а более конкретно к усилению строительных конструкций, преимущественно железобетонных балок, и может быть использовано для поврежденных и неповрежденных балочных конструкций при увеличении на них эксплуатационных нагрузок.

При реконструкции зданий и сооружений возникает необходимость усиления железобетонных балок, в том числе под нагрузки, превышающие проектные. Известна конструкция усиления, состоящая из предварительно напряженной двухветвевой шпренгельной затяжки с дополнительным двухветвевым элементом, устанавливаемым в уровне верхнего пояса и воспринимающим усилие обжатия от шпренгельной затяжки (Авторское свидетельство СССР №922257, кл. Е 04 G 23/02, 1982). Эту затяжку выполняют следующим образом: усиливаемую железобетонную балку с напрягаемой шпренгельной затяжкой на торцах крепят к дополнительному сжатому элементу. Усилие в шпренгельной затяжке определяют в зависимости от фактической несущей способности железобетонной балки. Усилие в затяжке при этом раскладывают на реактивную составляющую, воспринимаемую опорой, и реактивную составляющую, воспринимаемую сжатым элементом. Конструкция, выполненная таким способом, может быть использована для балок с повреждениями в сжатой зоне или при увеличении нагрузок. Причем в местах перегиба затяжек располагают опоры, на которых создаются разгружающие изгибающие моменты.

Существует конструкция усиления предварительно напряженной двухветвевой шпренгельной затяжкой, в которой шарнирные опоры затяжки в местах перегиба ветвей выполняют подвижными вдоль оси балки и с дополнительными тяжами, которые закрепляют в местах перегиба затяжки (Авторское свидетельство СССР №1170097 А, кл. Е 04 G 23/02, 1985). При этом затяжку закрепляют на торцах балки в верхней ее части, а тяжи на торцевой грани балки ниже нейтральной оси. Тяжи выполняют с горизонтальными и наклонными участками, а в местах перегиба на нижнюю грань балки устраивают шарнирно-неподвижные опоры. Устройство тяжей позволяет создать дополнительные опоры между опорой затяжки и опорой балки. В каждой опоре возникают реакции анкерных узлов, вертикальные составляющие которых выгибают балку в направлении, противоположном действию внешней нагрузки. Величина нужного предварительного напряжения в тяжах затяжки, выполненной по известному методу, основана на построении эпюр разгружающих моментов, которые уменьшают действующий момент.

Известен способ усиления железобетонных балок, опубликованный в книге: Онуфриев Н.М. Усиление железобетонных конструкций промышленных зданий и сооружений. - Л.-М.: Стройиздат, 1965. - с.132-148. Он принят за прототип заявляемого способа. Усиление выполняют предварительно напряженной двухветвевой шпренгельной затяжкой с передачей усилия обжатия на бетон верхнего пояса конструкции. Эту затяжку выполняют следующим образом. На торец железобетонной балки устанавливают анкера крайних опор, к которым затем на сварке прикрепляют тяжи. Сечение стержней шпренгельной затяжки назначают конструктивно или ориентировочно. Устанавливают дополнительные опоры на нижнюю грань балки в местах перегиба шпренгельных затяжек. Предварительное натяжение в тяжах затяжек создают путем взаимного стягивания обеих ветвей стяжными болтами или другими способами. Определение усилий в затяжке сводится к выводу выражения для вычисления ординат линий влияния (Онуфриев Н.М. Усиление железобетонных конструкций промышленных зданий и сооружений. - Л.-М.: Стройиздат, 1965. - с.151...163). Для этого:

1. Рассчитывают и строят первоначальные эпюры действующих изгибающих моментов железобетонной балки, подлежащей усилению.

2. Рассчитывают и строят эпюры изгибающих моментов (несущей способности) железобетонной балки, подлежащей усилению.

3. Ориентировочно определяют необходимую площадь поперечного сечения затяжки усиления.

4. Определяют усилия в затяжке от полной расчетной нагрузки.

5. Определяют величину нужного предварительного напряжения в тяжах затяжки.

В результате применения преднапряженных затяжек, выполненных известными способами (Онуфриев Н.М. Усиление железобетонных конструкций промышленных зданий и сооружений. - Л.-М.: Стройиздат, 1965. - с.134. Авторское свидетельство СССР №1170097 А, кл. Е 04 G 23/02, 1985), обычный изгибаемый элемент становится внецентренно сжатым, изменяя одновременно свою первоначальную конструктивную схему. Все конструкции усиления, выполненные по такому способу, включают в себя опоры, расположенные в местах перегиба затяжек, на которых создаются разгружающие изгибающие моменты. Однако эффективность работы шпренгельной затяжки в зависимости от места расположения опор не определена.

Задача изобретения - определить условия эффективной работы шпренгельной затяжки при усилении железобетонных балок и разработать на основе этих условий способ усиления, гарантирующий высокую несущую способность и трещиностойкость усиливаемых железобетонных балок.

Задача решена следующим образом. Общее с прототипом является то, что на балке устанавливают и закрепляют предварительно напряженную двухветвевую шпренгельную затяжку. Но в отличие от прототипа согласно изобретению предварительное напряжение в шпренгельной затяжке создают усилием, соответствующим формуле:

где Fi - создаваемое усилие в начале шпренгельной затяжки;

- максимальный относительный изгибающий момент от внешних нагрузок в сечении железобетонной балки;

- максимальный относительный изгибающий момент от внешних нагрузок в сечении железобетонной балки;

αmui=4(αs-α/ s)·(1-αs+α/ s)+8αsζs+8α/ sζ/ s - относительная несущая способность нормального сечения балки;

α - угол наклона тяжей шпренгельной затяжки относительно продольной оси балки;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения балки;

h - высота сечения балки;

Мi - максимальный изгибающий момент от внешних нагрузок;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

ζs=0,5-δ - относительное расстояние от центра тяжести балки до усилия в растянутой арматуре;

δ=а/h - относительное расстояние между центром тяжести растянутой арматуры и нижней гранью балки;

ζ/ s=0,5-δ1 - относительное расстояние от центра тяжести балки до усилия в сжатой арматуре;

δ1=a//h - относительное расстояние между центром тяжести сжатой арматуры и верхней гранью балки;

Rs - расчетное сопротивление арматуры балки растяжению;

Аs - площадь растянутой арматуры балки;

Rsc - расчетное сопротивление арматуры балки сжатию;

А/ s - площадь сжатой арматуры балки,

одновременно с этим проверяют соответствие этого усилия условию:

где Fi - создаваемое усилие в начале шпренгельной затяжки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

Rs - расчетное сопротивление арматуры балки растяжению;

Аs - площадь растянутой арматуры балки;

Rsc - расчетное сопротивление арматуры балки сжатию;

А/ s - площадь сжатой арматуры балки;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения балки;

h - высота сечения балки,

а при несоблюдении этого условия на балке внутри установленной основной двухветвевой шпренгельной затяжки выявляют зоны с недостаточной несущей способностью и в этих зонах дополнительно устраивают вложенные двухветвевые шпренгельные затяжки, которые тоже предварительно напрягают, при этом создают усилие, соответствующее формуле:

где F2i - усилие в начале вложенной шпренгельной затяжки;

αmji - относительный изгибающий момент от внешних нагрузок в i-том сечении балки;

αmuk - относительная несущая способность нормального сечения балки с учетом обжатия основной шпренгельной затяжкой;

β - угол наклона тяжей вложенной шпренгельной затяжки относительно продольной оси балки;

ζз - относительное расстояние от центра тяжести сечения балки до усилия во вложенной шпренгельной затяжке;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения балки;

h - высота сечения балки.

При этом концы тяжей каждой вложенной шпренгельной затяжки закрепляют на железобетонной балке с помощью сжатого элемента.

Отличия от прототипа подтверждают новизну заявляемого способа.

Условия, которые обеспечивают эффективную работу шпренгельных затяжек, получены авторами в процессе исследований. В отличие от известных способов впервые использовались области относительного сопротивления по прочности и трещиностойкости. Исследования и расчеты показали, что несоблюдение условия (2) ведет к уменьшению прочности сечения балки, а увеличение напряжения в тяжах основной шпренгельной затяжки за счет повышения усилия натяжения не ведет к повышению несущей способности усиленной балки.

Проведенные исследования показали, что относительная максимальная несущая способность сжатой железобетонной балки достигается при относительном обжатии нормального сечения балки основной шпренгельной затяжкой αн≤0,5-αs-α/ s,

где  - относительное обжатие нормального сечения балки основной шпренгельной затяжкой;

- относительное обжатие нормального сечения балки основной шпренгельной затяжкой;

Fi - создаваемое усилие в начале основной шпренгельной затяжки;

α - угол наклона основной шпренгельной затяжки относительно продольной оси балки;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения усиливаемой балки;

h - высота сечения усиливаемой балки, затем увеличение усилий в основной шпренгельной затяжке приводит к снижению прочности ее нормальных сечений.

Заявителю и авторам не известны способы усиления железобетонных балок, когда усилие, с которым производят натяжение шпренгельной затяжки, определяется по зависимостям (1), (2), (3) исходя из областей относительного сопротивления. В заявляемом способе предложен новый подход к решению проблемы усиления и повышения несущей способности и трещиностойкости железобетонных балок. А также определены условия эффективной работы шпренгельных затяжек.

Это позволяет судить о соответствии заявляемого способа критерию "изобретательский уровень", поскольку он явным образом не следует из уровня техники.

На фиг.1 показана железобетонная балка, усиленная шпренгельной затяжкой, выполненной по заявляемому способу. На фиг.2 показана железобетонная балка, усиленная основной шпренгельной затяжкой и вложенной. На фиг.3 показано сечение железобетонной балки, ее армирование и усиление. На фиг.4 показано сечение железобетонной балки, ее армирование и усиление в относительных величинах. На фиг.5 показана область относительного сопротивления по прочности и трещиностойкости: кривые, ограничивающие область относительного сопротивления железобетонной балки. Ломаная АБС ограничивает область работы железобетонной балки без трещин (заштрихованная), αms - относительный момент, воспринимаемый арматурой балки; αmb - относительный момент, воспринимаемый бетоном балки.

Для пояснения заявляемого способа на фиг.1, 2, 3, 4 показаны некоторые обозначения, входящие в формулы (1), (2), (3), а именно:

α - угол наклона основной шпренгельной затяжки относительно продольной оси балки;

β - угол наклона тяжей вложенной шпренгельной затяжки относительно продольной оси балки;

b - ширина сечения усиливаемой балки;

h - высота сечения усиливаемой балки,

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

Аs - площадь растянутой арматуры балки;

А/ s - площадь сжатой арматуры балки;

ζs - относительное расстояние от центра тяжести балки до усилия в растянутой арматуре;

ζ/ s - относительное расстояние от центра тяжести балки до усилия в сжатой арматуре.

Дополнительно на фиг.3 отмечены рабочая высота сечения балки h0 и защитные слои бетона а, а/.

Способ осуществляют следующим образом. На торец железобетонной балки 1 (фиг.1) устанавливают анкера крайних опор 2, к которым затем на сварке прикрепляют тяжи основной шпренгельной затяжки 3. В местах перегиба затяжки 3 на нижнюю зону железобетонной балки 1 устанавливают дополнительные опоры 4. Предварительное напряжение в тяжах затяжки 3 создается путем взаимного стягивания обеих ветвей стяжными болтами 5, муфтами, домкратами или другими способами. Это натяжение осуществляется с усилием, которое рассчитывают предварительно по формуле (1). Одновременно рассчитывают усилие по формуле (2).

Если условие (2) не выполняется, то определяют несущую способность по известным методам в нескольких местах балки, и, таким, образом, выявляют зоны ослабленного сечения балки (зоны балки с прокорродировавшей арматурой, растрескавшимся бетоном) и в этих местах устраивают вложенные двухветвевые шпренгельные затяжки. На фиг.2 показана одна такая зона: на железобетонную балку 1 кроме основной шпренгельной затяжки 3 для ослабленного участка железобетонной балки устанавливают вложенную двухветвевую шпренгельную затяжку 6, закрепленную на дополнительном сжатом элементе 8. В месте перегиба вложенной шпренгельной затяжки на нижней грани балки устраивается опора 7. Предварительное натяжение в тяжах затяжек создается путем взаимного стягивания тяжей вложенной шпренгельной затяжки стяжными болтами 9, муфтами, домкратами или другими способами. Создаваемое усилие в дополнительном локальном шпренгеле должно быть не менее:

где F2i - усилие во вложенной шпренгельной затяжке;

αmji - относительный изгибающий момент от внешних нагрузок в i-том сечении;

αmuk - относительная несущая способность нормального сечения железобетонной балки с учетом обжатия основной шпренгельной затяжкой;

β - угол наклона тяжей вложенной шпренгельной затяжки относительно продольной оси балки;

ζз - относительное расстояние от центра тяжести бетонного сечения до усилия во вложенной шпренгельной затяжке.

Проведенные исследования и эксперименты показали, что использование основной шпренгельной затяжки и вложенной при соблюдении условий (1), (2), (3) позволяет значительно повысить несущую способность железобетонных балок, а также жесткость и трещиностойкость. Это наглядно видно на фиг.5 при векторном представлении внешних воздействий и областей относительного сопротивления.

Способ усиления железобетонных балок, включающий установку и закрепление на балке предварительно напряженной двухветвевой шпренгельной затяжки, отличающийся тем, что предварительное напряжение в шпренгельной затяжке создают усилием, соответствующим формуле:

где Fi - создаваемое усилие в начале шпренгельной затяжки;

- максимальный относительный изгибающий момент от внешних нагрузок в сечении железобетонной балки;

- максимальный относительный изгибающий момент от внешних нагрузок в сечении железобетонной балки;

αmui=4(αs-α/ s)·(1-αs+α/ s)+8αsζs+8α/ sζ/ s - относительная несущая способность нормального сечения балки;

α - угол наклона тяжей шпренгельной затяжки относительно продольной оси балки;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения балки;

h - высота сечения балки;

Мi - максимальный изгибающий момент от внешних нагрузок;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

ζs=0,5-δ - относительное расстояние от центра тяжести балки до усилия в растянутой арматуре;

δ=а/h - относительное расстояние между центром тяжести растянутой арматуры и нижней гранью балки;

ζ/ s=0,5-δ1 - относительное расстояние от центра тяжести балки до усилия в сжатой арматуре;

δ1=а//h - относительное расстояние между центром тяжести сжатой арматуры и верхней гранью балки;

Rs - расчетное сопротивление арматуры балки растяжению;

Аs - площадь растянутой арматуры балки;

Rsc - расчетное сопротивление арматуры балки сжатию;

А/ s - площадь сжатой арматуры балки,

одновременно с этим проверяют соответствие этого усилия условию

где Fi - создаваемое усилие в начале шпренгельной затяжки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое растянутой арматурой балки, технический коэффициент армирования растянутой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

- относительное усилие, воспринимаемое сжатой арматурой балки, технический коэффициент армирования сжатой зоны балки;

Rs - расчетное сопротивление арматуры балки растяжению;

Аs - площадь растянутой арматуры балки;

Rsc - расчетное сопротивление арматуры балки сжатию;

А/ s - площадь сжатой арматуры балки;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения балки;

h - высота сечения балки,

а при несоблюдении этого условия на балке внутри установленной основной двухветвевой шпренгельной затяжки выявляют зоны с недостаточной несущей способностью и в этих зонах дополнительно устраивают вложенные двухветвевые шпренгельные затяжки, которые тоже предварительно напрягают, при этом создают усилие, соответствующее формуле

где R2i - усилие в начале вложенной шпренгельной затяжки;

αmji - относительный изгибающий момент от внешних нагрузок в i-том сечении балки;

αmuk - относительная несущая способность нормального сечения балки с учетом обжатия основной шпренгельной затяжкой;

β - угол наклона тяжей вложенной шпренгельной затяжки относительно продольной оси балки;

ζз - относительное расстояние от центра тяжести сечения балки до усилия во вложенной шпренгельной затяжке;

Rb - расчетное сопротивление бетона, из которого выполнена балка, осевому сжатию;

b - ширина сечения балки;

h - высота сечения балки,

при этом концы тяжей каждой вложенной шпренгельной затяжки закрепляют на железобетонной балке с помощью сжатого элемента.

www.findpatent.ru

Типовая техкарта на усиление жб балок предварительно напряженными тяжами — ТехЛиб

Монтаж строительных конструкций

Монтаж строительных конструкций

630703015341153

УСИЛЕНИЕ ЖЕЛЕЗОБЕТОННЫХ БАЛОК ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫМИ ТЯЖАМИ

Москва-1990

Карта рекомендована для применения при реконструкции и ремонте многоэтажных промышленных и прочих зданий с железобетонным каркасом.

При привязке технологической карты к реальным объектам и условиям производства работ необходимо выполнить пересчет объемов работ, калькуляций затрат труда и заработной платы, графиков производства работ, материально-технических и конечных технико-экономических факторов на основании фасетного классификатора факторов.

Содержание

| РАЗРАБОТАНА ГПКИ «Тульский Промстройпроект» Минсеввзапстроя РСФСР Главный инженер института М.М. Пантелеев Начальник отдела В.Н. Краюшкин Главный инженер проекта С.Г. Егоров |

| СОГЛАСОВАНО Управление механизации и технологиистроительства Госстроя СССР Письмо от 13.02.90 г. № 12-38 Введена в действие с 1.03.1990 г. |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Данная типовая технологическая карта разработана на процесс усиления железобетонных балок и ригелей установкой металлических предварительно напряженных тяжей.

1.2. Карта рекомендована для применения при реконструкции и ремонте многоэтажных промышленных и прочих зданий с железобетонным каркасом.

1.3. При привязке технологической карты к реальным объектам и условиям производства работ необходимо выполнить пересчет объемов работ, калькуляций затрат труда и заработной платы, графиков производства работ, материально-технических и конечных технико-экономических факторов на основании фасетного классификатора факторов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала производства работ по усилению конструкций, в зависимости от конкретных условий необходимо:

проанализировать влияние стесненности фронта работ от технологического оборудования на условия производства работ;

увязать график выполнения работ с технологическим режимом действующего производства;

выполнить необходимое разгружение конструкций;

произвести необходимый демонтаж оборудования и инженерных сетей или их вынос;

осуществить комплекс дополнительных мероприятий по обеспечению безопасного выполнения работ в условиях действующего производства и по защите технологического оборудования, инженерных сетей, материалов и готовой продукции от возможного повреждения или загрязнения в ходе проведения работ.

2.2. Проектные решения усиления конструкций предварительно

напряженными тяжами можно представить следующей конструктивной схемой (рис.1).

Рис. 11 — тяжи; 2 — стяжная муфта; 3 — нижний опорный узел; 4 — верхний опорный узел; 5 — заделка отверстий; 6 — существующая арматура

Тяжи, как правило, изготавливают из двух кусков круглой стали. Напряжения в тяжах создают с помощью стяжных муфт. Для этого на смежных концах частей тяжа и в муфте нарезают соответственно правую и левую резьбу. При вращении муфты происходит стягивание частей тяжа, что и приводит к появлению в нем предварительного напряжения.

Анкерные узлы представляют собой хомуты, схватывающие опорные (колонны) и усиливаемые (ригели) конструкции. Соединение тяжей с анкерами может быть выполнено сварным или болтовым.

Настоящей картой принята следующая технологическая последовательность производства работ:

пробивка (сверление) отверстий для пропуска тяжей;

пробивка штраб в ригелях;

монтаж опорных анкеров;

монтаж тяжей;

закрепление тяжей;

натяжение тяжей с помощью стяжных муфт; заделка отверстий и штраб.

Выполнение отверстий для пропуска тяжей рекомендовано производить электроперфораторами или отбойными молотками. Штрабы на нижней поверхности ригелей с оголением арматуры пробивают с помощью отбойных молотков или бетоноломов, а при небольших объемах работ — вручную.

Монтируют опорные анкеры на ригели с лесов или передвижных подмостей, а обоймы на колоннах — с нижележащего перекрытия. Анкеры крепят сваркой к оголенной арматуре ригеля. Тяжи в собранном виде заводят в отверстия в перекрытии и крепят к анкерным узлам сверху и снизу. После этого производят натяжение тяжей с помощью стяжных муфт. Отверстия и борозды заделывают цементным раствором.

Схема монтажа усиливающих конструкций дана на рис. 2.

Рис. 21 — тяжи; 2 — усиливаемая балка; 3 — катучие подмости

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Таблица 1

| Наименование процессов, подлежащих контролю | Предмет контроля | Инструмент и способ контроля | Время контроля | Ответственный контролер | Технические критерии оценки качества |

| Обработка мест установки опорных анкеров | Очистка опорных поверхностей, удаление защитного слоя бетона | Визуально | До установки | Мастер, прораб | Отсутствие на бетонной поверхности неровностей и наплывов бетона, тщательность очистки арматуры |

| Разметка отверстий | Соответствие разбивки проектным размерам | Стальной метр, инструментально | До пробивки отверстий | Мастер, прораб | Отклонение от проектных размеров ±5 мм |

| Установка обойм и опорных анкеров | Правильность установки опорных анкеров относительно проектных размеров | Стальной метр, инструментально | До монтажа тяжей | Мастер, прораб | Отклонения от проектных размеров ±5 мм |

| Монтаж тяжей | Правильность установки тяжей относительно проектных размеров | Стальной метр | До натяжения тяж ей | Мастер, прораб | Отклонение угла наклона оси тяжа к горизонту от проектного 1° |

| Качество сварных швов | Высота шва, провар металла | Визуально, инструментально, стальной метр | Перед натяжением тяжа | Мастер, прораб | Приемка по ГОСТ 10922-75 и ГОСТ 6996-66* |

| Предварительное натяжение тяжей | Контроль усилия в тяжах | Инструментально, динамометрический ключ, аналитически | В процессе натяжения | Мастер, прораб, бригадир | 100%-ный контроль, момент закручивания муфт должен не превышать расчетный более чем на 20% |

| Заделка отверстий и борозд | Качество раствора, тщательность заполнения пустот | Визуально, инструментально | В процессе работы | Мастер, лаборатория | Приемка согласно СНиП 3.03.01-87, раздел 2 |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ НА ОДНО УСИЛЕНИЕ

Таблица 2

| Наименование процессов | Номер фасета для пересчета показателей | Единица измерения | Объем работ | Обоснование (ЕНиР и др. нормы) | Норма времени | Расценка, р.-к. | Затраты труда | Заработная плата, р.-к. | Время пребывания машины на объекте, маш.-ч | Заработная плата машиниста с учетом пребывания машины на объекте, р.-к. | ||||

| рабочих, чел.-ч | машиниста, чел.-ч (маш<-ч) | рабочих | машиниста | рабочих, чел.-ч | машиниста, чел.-ч (маш.-ч) | рабочих | машиниста | |||||||

| Пробивка отверстий в перекрытии | 04 | 100 отверстий | 0,08 | ЕНиР § E20-1-214 табл.1, п.5в | 37 | — | 25-90 | — | 2,96 | 1.48 | 2-07 | 1-37 | 1,48 | I-I7 |

| Установка опорных анкеров | 01 | т | 0,08 | ЕНиР § E5-1-18 табл.1, п.1.2а | 37,1 | — | 27-83 | — | 2,97 | — | 2-23 | — | — | — |

| Пробивка борозд в бетонных потолках с оголением арматуры | — | 1 м | 0,80 | ЕНиР § E20-1-210 табл.1, п.5г | 0,72 | — | 0-50,4 | — | 0,58 | 0,29 | 0-40 | 0-23 | 0,29 | 0-23 |

| Сварка металлоконструкций | 03 | 100 м шва | 0,03 | ЕНиР § B14-1-13 табл.3, п.2д | 34 | — | 30-94 | — | 1,02 | — | 0-93 | — | — | — |

| Монтаж тяжей |

| т | 0,12 | ЕНиР § 5-1-12 п.1г | 40 | — | 29-80 | — | 4,8 | — | 3-57 | — | — | — |

| Натяжение тяжей |

| 100 болтов | 0,04 | ЕНиР § E5-1-19 | 11,5 | — | 8-57 | — | 0,46 | — | 0-34 | — | — | — |

| Заделка борозд в бетонных потолках | — | 1 м | 0,8 | ЕНиР § Е2 0-1-48 п.1 К = 1,2 | 0,276 | — | 0-18,5 | — | 0,22 | — | 0-15 | — | — | — |

| Заделка отверстий в местах пропуска тяжей | — | 1 отверстие | 8 | ЕНиР § E20-1-47 | 0,71 | — | 0-47.6 | — | 5,68 | — | 3-81 | — | — | — |

| Итого на одно усиление |

|

|

|

|

|

|

|

| 18,69 | 1,77 | 13-50 | 1-40 | 1,77 | 1-40 |

Примечание. Заработная плата машиниста компрессора подсчитана по часовой тарифной ставке 4 разр. исходя из фактических затрат труда.

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ

Таблица 3

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Потребность в инструменте, инвентаре и приспособлениях приведена в табл.4

Таблица 4

| Наименование | Марка, техническая характеристика, ГОСТ, № чертежа | Количество по вариантам | Назначение |

| Компрессор Отбойный молоток | ПР-10М МО-6 | 1 2 | Пробивка отверстий, срубка бетона |

| Трансформатор сварочный | ТС-500 | 1 | Сварка металлоконструкций |

| Вышка передвижная | Р.Ч.3241.05.00С ЦНИИОМТП Госстроя СССР | 2 | Средства подмащивания |

| Комплект инструмента для производства работ по монтажу металлоконструкций | По каталогам ВНИПИ труда в строительстве | 1 | Производство работ |

6.2. Потребность в материалах и полуфабрикатах для выполнения работ приводится в табл.5

Таблица 5

| Наименование материала, полуфабриката, конструкции (марка, ГОСТ) | Вариант | Исходные данные | Потребность в материале | ||

| (фасет -код) | единица измерения | объем работ в норматив, единицах | принятая норма расхода материала | ||

| Металлоконструкции. Сталь листовая горячекатаная по ГОСТ 19903-74 |

| т | 0,2 | 1,037 | 0,207 |

| Прокат стальной горячекатаный круглый ГОСТ 2590-88 |

|

|

|

|

|

| Электроды Э-42 |

| кг на 100 м шва | 0,03 | 70,2 | 2,1 |

| Раствор цементный |

| м3 | 0,08 | 1,02 | 0,082 |

7. ТЕХНИКА БЕЗОПАСНОСТИ

При выполнении работ по усилению балок установкой предварительно напряженных тяжей необходимо строго соблюдать требования СНиП III-4-80 «Техника безопасности в строительстве».

При выполнении отдельных видов работ необходимо следовать указаниям типовых инструкций по охране труда для рабочих соответствующих строительных специальностей.

К работе со строительными механизмами, агрегатами и механизированным инструментом могут быть допущены лица, прошедшие специальное обучение и имеющие соответствующие удостоверения.

При работе с электроинструментом следует постоянно следить за исправностью защитных кожухов и заземления.

При производстве сварочных работ и работ по нагреву тяжей необходимо выполнять указания «Правил пожарной безопасности при производстве строительно-монтажных работ ППБ-05-86«.

Участок производства работ должен иметь сигнальное ограждение. Использование лестниц в качестве рабочих мест запрещается.

При работе в условиях действующего производства комплекс мероприятий по технике безопасности должен быть разработан совместно с администрацией данного предприятия и учитывать взаимовлияние действующего производства и строительно-монтажных работ. 8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Нормативные затрата труда рабочих, чел.-ч ………………….. 18-69

Нормативные затраты машинного времени, маш.-ч ……….. 1,77

Заработная плата рабочих, р.-к……………………………………….. 13-50

Заработная плата механизаторов, р.-к……………………………… 1-40

Продолжительность выполнения работ, ч ………………………. 5,18

Выработка на одного рабочего в смену, т………………………… 0,086

Условные затраты на механизацию, р.-к. ………………………… 3-84

Сумма изменяемых затрат, р.-к. ……………………………………… 17-34

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

ФАСЕТ 01

Установка опорных анкеров и подкладок

| Наименование фактора | Обоснование | Код | Значение фактора |

| Масса конструкции, т, до: |

|

|

|

| 0,01 | § E5-1-18 | 1 | По калькуляции |

| 0,016 | То же | 2 | Н.вр. и Расц. умножать на 0,636 |

| 0,02 | -«- | 3 | То же, на 0,485 |

| 0,025 | -«- | 4 | -«-, на 0,378 |

| 0,03 | -«- | 5 | -«-, на 0,33 |

| 0,04 | -«- | 6 | -«-, на 0,23 |

| 0,05 | -«- | 7 | -«-, на 0,178 |

ФАСЕТ 02

Установка тяжей

| Наименование фактора | Обоснование | Код | Значение фактора |

| Масса одного тяжа, кг, до: |

|

|

|

| 20 | § E5-1-12 | I | По калькуляции |

| 15 | То же | 2 | Н.вр. и Расц. умножать на 1,15 |

| 10 | -«- | 3 | То же, на 1,425 |

| 5 | -«- | 4 | -«-, на 2,125 |

ФАСЕТ 03

Сварка металлоконструкций

| Наименование фактора | Обоснование | Код | Значение фактора |

| Диаметр тяжа, мм, до: | ВНиР § B14-1-13 |

|

|

| 36 | I | По калькуляции | |

| 28 | То же | 2 | Н.вр. и Расц. умножать на 0,67 |

| 25 | -«- | 3 | То же, на 0,53 |

ФАСЕТ 04

Пробивка отверстий в перекрытии

| Наименование фактора | Обоснование | Код | Значение фактора |

| При глубине пробивки, мм, до: |

|

|

|

| 100 | § E20-1-214 | 1 | По калькуляции |

| 120 | То же | 2 | Н.вр. и Расц. умножать на 1,2 |

| 150 | -«- | 3 | То же, на 1,5 |

| 180 | -«- | 4 | -«-, на 1,8 |

| 200 | -«- | 5 | -«-, на 2,0 |

| 220 | -«- | 6 | -«-, на 2,2 |

tehlib.com

Усиление железобетонных и металлических балок

Усиление балок перекрытия может производиться при реконструкции здания, при замене или усилении изношенных конструкций, при капитальном ремонте, при перепланировке или перепрофилировании помещений. Также усиление балок проводится в целях предотвращения аварийной ситуации (в случае повышенного износа, повреждения или деформации балки).

Железобетонные балки перекрытий подвержены комплексному разрушению. Бетон под воздействием сырости и перепадов температур выкрашивается, арматура ржавеет. Металлические балки также подвержены коррозии.

В настоящей статье мы рассмотрим несколько вариантов усиления железобетонных и металлических балок.

Повышению несущей способности железобетонной балки может способствовать увеличение её сечения. Наращивание балки может быть односторонним, когда к телу балки присоединяют нижнюю накладку, двухсторонним, когда балка увеличивается вбок за счёт симметричных накладок, кроме того, балка может быть целиком заключена в трёхстороннюю железобетонную рубашку. Если позволяют условия, балка может быть заключена в четырёхстороннюю железобетонную обойму.

Практикуется также усиление железобетонных балок перекрытия посредством установки внешней листовой арматуры на полимеррастворе. В нижней плоскости балки высверливаются отверстия под анкерные болты, которые прикрепляют к балке стальную полосу. Полоса укладывается на адгезионную обмазку из защитно-конструктивного полимерраствора.

Полимерраствор применяется также при усилении железобетонной балки посредством установки дополнительной арматуры. Вдоль по длине балки фрезой прорезываются два паза, куда помещаются арматурные пруты. Они также закрепляются защитно-конструктивным полимерраствором.

Еще один метод усиления железобетонной балки – усиление с помощью уголков. К существующей арматуре балки при помощи арматурных коротышей привариваются металлические пластины, а к последним – уголки из прокатной стали.

Возможно усиление железобетонной балки перекрытия с помощью установки предварительно-напряжённых шпренгелей из арматурной стали. В зависимости от характеристик балки, шпренгель может удерживаться различным количеством распорок и стяжных хомутов. Распорки могут быть прикреплены к телу балки с помощью натяжных винтов.

Усиление металлических балок, как и укрепление железобетонных балок, также может осуществляться путём увеличения сечения. Для этой цели к балке привариваются накладки. При этом балки должны быть разгружены не менее чем на 60 %, либо следует установить временные дополнительные опоры. Существует два вида усиления металлических балок накладками: прикрепление симметричных боковых накладок или нижней накладки.

Следует помнить, что объём сварки при наращивании балки должен быть минимальным, сварные швы должны располагаться в удобных местах, а потолочная сварка должна быть сведена к минимуму.

Другой способ усиления металлических балок перекрытия – это использование натяжных устройств, которые обеспечивают постоянную величину предварительного напряжения.

mrez.ru

Устройство для усиления железобетонных балок перекрытия

Изобретение относится к области строительства, а более конкретно к усилению строительных конструкций, преимущественно железобетонных балок. Технический результат изобретения состоит в повышении несущей способности, трещиностойкости и жесткости железобетонных балок. Устройство для усиления железобетонных балок состоит из затяжки, включаемой в работу предварительным напряжением и фиксируемым с помощью гаек на опорных траверсах, накладок из стальных уголков, расположенных в сжатой зоне и соединенных с усиливаемой балкой эпоксидным клеем и стальными шпонками. Уголки дополнительно соединены с балкой с помощью хомутов П-образного сечения из фиброармированного пластика, обхватывающих с двух боковых сторон и снизу сечение балки по контуру в приопорной зоне и приклеенных эпоксидным клеем к поверхности уголков и балки, являющихся внешним армированием. Имеющиеся зазоры между накладками и плитами перекрытия заполняются мелкозернистым бетоном жесткой консистенции. 3 ил.

Предлагаемое изобретение относится к области строительства и может быть использовано для усиления железобетонных балок перекрытий.

Известно устройство для усиления балок дополнительной упругой опорой, которое состоит из элементов усиления и вспомогательных элементов. Недостатками этого устройства являются чрезмерный расход металла, а также большая суммарная толщина перекрытия [1].

Известно устройство для усиления балок шпренгельной системой [2], которое состоит из закрепленной на балке предварительно напряженной двухветвевой шпренгельной затяжки и стяжных болтов или муфт, необходимых для создания в ней предварительного напряжения. Недостатками этого устройства являются необходимость вовлечения дополнительных стальных элементов в работу сжатой зоны, а также невысокий коэффициент усиления.

Известно устройство для усиления железобетонных балок горизонтальной затяжкой [3], которое имеет ряд преимуществ перед изложенными выше аналогами. Оно простое в исполнении, не требует большого расхода металла на усиление и позволяет за счет предварительного напряжения значительно увеличить жесткость и трещиностойкость балки.

Недостатком усиления горизонтальной затяжкой является незначительное увеличение прочности балок, имеющих высокий (более 0,02) коэффициент армирования и относительную высоту сжатой зоны ξ, приближающуюся к предельному значению ξR, а также невысокий коэффициент усиления на действия поперечной силы.

Известно устройство для усиления балок [4], которое состоит из закрепленной на балке стальных элементов затяжки, подвесок и промежуточных упругих опор, необходимых для создания в балке момента обратного знака относительно момента от собственного веса и внешней нагрузки. Недостатками этого устройства являются большой суммарный расход металла на конструкцию усиления и невысокий коэффициент усиления на действия поперечной силы. Данное устройство принимаем за прототип.

Техническим результатом настоящего изобретения состоит в повышение прочности усиливаемой балки на действие поперечных сил и одновременно снижение расход металла на увеличение прочности при действие изгибаемого момента.

Техническая задача по повышению прочности усиливаемой балки достигается с помощью специального устройства.

Предлагаемое устройство для усиления железобетонных балок иллюстрируется чертежами, представленными на фиг.1-3.

На Фиг.1 изображен эскиз усиленной балки.

На Фиг.2 изображен разрез А-А.

На Фиг.3 изображен разрез Б-Б.

Устройство для усиления железобетонных балок прямоугольного сечения включает два элемента усиления из металлических стержней, соединенных с усиливаемой балкой металлическими траверсами, отличающееся тем, что балка дополнительно усиливается двумя накладками из стальных уголков, расположенными на боковых поверхностях балки на расстоянии 40 мм относительно верхней грани, ориентированными вдоль балки полками наружу и соединенными с балкой с помощью эпоксидного клея, стальных шпонок, проходящих сквозь вертикальные полки уголков и углубленных в тело балки на глубину, не менее 1/10 ширины сечения балки и болтов, предварительно вклеенных в шпуры, заранее высверленные в теле балки. Зазоры между накладками и плитами перекрытия заполняются бетоном жесткой консистенции, кроме того балка усиливается двумя хомутами П-образного сечения из фиброармированного пластика, обхватывающих с двух боковых сторон и снизу сечение балки по контуру в приопорной зоне и приклеенных эпоксидным клеем к поверхности балки.

Хомуты являются внешним армированием, воспринимающим поперченные силы в наклонном сечении балки.

Устройство включают в работу следующим образом.

- Балка частично разгружается.

- Устанавливаются в проектное положение элементы затяжки (2, 3, 4).

- Затяжка включается в работу предварительным напряжением (0,4-0,8)Rsn. создаваемым электротермическим способом. Усилие натяжения фиксируется с помощью гаек (4) на опорных траверсах (3).

- В балке сверлятся шпуры, в которые на эпоксидном клее устанавливаются болты (7), время отверждения должно составлять не менее 24 часов при температуре выше 20°C и не менее 36 часов при температуре от 50 до 20°C.

- В накладках (5) сверлятся отверстия под болты (7) и шпонки (6)

- На предварительно выровненную и обезжиренную поверхность балки (1) наносится эпоксидный клей, устанавливаются и фиксируются с помощью болтов (7) накладки (5).

- В приопорных участках балки устанавливаются на эпоксидный клей П-образные хомуты из фиброармированного пластика (8).

- В бетоне, через имеющиеся в накладках отверстия сверлятся шпуры, в которые, после продувки сжатым воздухом, устанавливаются на эпоксидный клей шпонки (6). Время отверждения должно составлять не менее 24 часов при температуре выше 20°C и не менее 36 часов при температуре от 5° до 20°C.

- Зазоры между накладками (5) и плитами перекрытия (9) заполняются мелкозернистым бетоном (10), класса В20 жесткой консистенции.

После набора бетоном прочности, не менее 80% от проектной, конструкция усиления включается в работу.

Список использованных источников

1. Гучкин И.С.Техническая эксплуатация и реконструкция зданий. - М: Изд-во АСВ, 2009.

2. Патент РФ №2270903, E04G 23/00.

3. Рекомендации по восстановлению и усилению полносборных зданий полимеррастворами.: М. Стройиздат, 1990.

4. Патент РФ №2359094, E04G 23/02.

Устройство для усиления железобетонных балок перекрытия, прямоугольного сечения, включающее два элемента усиления из металлических стержней, соединенных с усиливаемой балкой металлическими траверсами, отличающееся тем, что балка дополнительно усиливается двумя накладками из стальных уголков, расположенными на боковых поверхностях балки вверху на расстоянии 40 мм относительно верхней грани, ориентированными вдоль балки полками наружу, соединенными с балкой с помощью эпоксидного клея, стальных шпонок, проходящих сквозь вертикальные полки уголков и углубленных в тело балки на глубину, не менее 1\10 ширины сечения балки и болтов, предварительно вклеенных в шпуры заранее высверленные в теле балки, при этом зазоры между накладками и плитами перекрытия заполняются мелкозернистым бетоном жесткой консистенции, а также двумя хомутами П-образного сечения из фиброармированного пластика, обхватывающих с двух боковых сторон и снизу сечение балки по контуру в приопорной зоне и приклеенных эпоксидным клеем к поверхности балки.

www.findpatent.ru